施設管理者は、ロッドレスシリンダーが予期せず故障し生産ラインが停止するのを無力に見守る。これにより連鎖的な遅延が発生し、1時間あたり数千ドルの損失が生じる一方、メンテナンスチームは適切な予防保全プロトコルがあれば防げたはずの問題の診断に奔走する。.

効果的なロッドレスシリンダーの保守には、体系的な点検スケジュール、潤滑プロトコル、シール監視、アライメント検証、性能追跡が不可欠である。これにより、事後対応型保守手法と比較して、高額な故障を防止し、設備寿命を200~300%延長できる。.

つい先月、私はミシガン州の自動車部品メーカーで施設管理者を務めるデイビッドと協力しました。彼の生産ラインでは、わずか2週間で予期せぬロッドレスシリンダーの故障が3件発生していました。当社の包括的な対策を導入した後、 予防保全1 チェックリストにより、同施設は60日以上故障なく稼働し、メンテナンスコストを40%削減した。🔧

目次

- ロッドレスシリンダーの日常点検には何を盛り込むべきか?

- 最大寿命を実現するための適切な潤滑スケジュールをどのように設定しますか?

- どの警告サインが直ちに対応が必要なメンテナンスを示しているのか?

- どのドキュメントシステムが保守効率を最適化するのか?

ロッドレスシリンダーの日常点検には何を盛り込むべきか?

毎日の点検により、問題が高額な故障や生産停止に発展する前に発見される。.

ロッドレスシリンダーの日常点検では、目視による漏れ検出、動作の滑らかさの確認、取付状態の安全チェック、空気供給圧力の監視、異常音の識別を実施すべきである。シリンダー1本あたりわずか2~3分で完了し、予期せぬ故障を90%防止できる。.

目視検査手順書

外部状態評価

各点検は、以下の目視確認から開始してください:

- 住宅の健全性 – ひび割れ、へこみ、または腐食がないか確認する

- 取付ボルト – すべての締結具が確実に締め付けられていることを確認する

- ケーブル保護 – 損傷または摩耗したケーブルキャリアを確認する

- 環境汚染 – ほこり、ごみ、または化学物質の堆積を除去する

- 安全ガード – すべての保護カバーが装着されていることを確認する

漏洩検知方法

| 点検ポイント | 検出方法 | 対応が必要です |

|---|---|---|

| ポート接続 | 石鹸水テスト | 継手を締め付けるか交換する |

| シール領域 | 油の痕跡が視認できる | スケジュールシール交換 |

| 排気ポート | 空気漏れに注意する | 内部シールを確認する |

| 圧力計 | モニターの数値 | 圧力損失を調査する |

運用パフォーマンスチェック

動作の質の評価

各サイクルにおいて、以下の点を観察する:

- 滑らかな加速 ぎくしゃくした動きなし

- 一定速度 ストローク長全体にわたって

- 適切な停止 跳ね返ることなく終端位置で

- 静かな動作 きしむ音やぎしぎしという音を立てずに

- 正確な位置決め プログラムされた位置で

負荷と速度の検証

- サイクルタイムの一貫性 ベースライン測定値と比較して

- 出力 アプリケーション要件に十分対応できる

- 応答時間 制御信号を仕様範囲内に収める

- 温度安定性 連続運転中

最大寿命を実現するための適切な潤滑スケジュールをどのように設定しますか?

戦略的な潤滑は早期摩耗を防ぎ、ロッドレスシリンダーの寿命を大幅に延長します。.

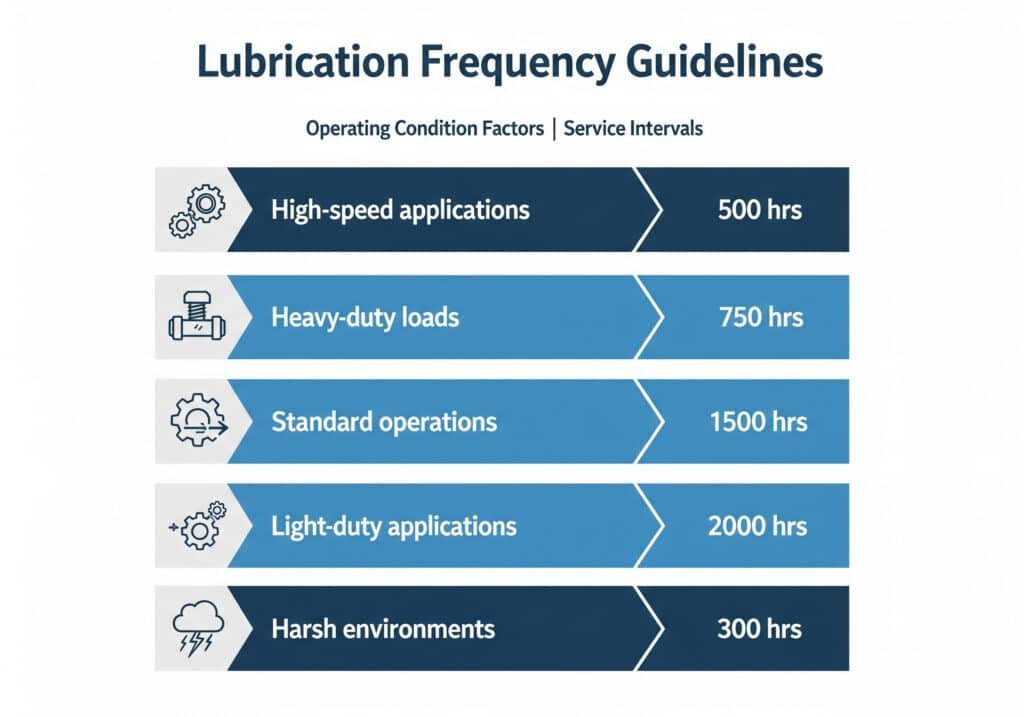

潤滑スケジュールは稼働時間、サイクル数、環境条件、およびメーカー仕様に基づいて設定し、通常500~2000稼働時間ごとにサービスが必要となる。適切な潤滑剤の選択はシールとの適合性と性能にとって極めて重要である。.

潤滑頻度ガイドライン

運転状態要因

- 高速アプリケーション (>1000サイクル/時間) – 500時間ごと

- 重負荷 (定格力80%以上) – 750時間ごと

- 標準的な操作 (通常負荷/速度時) – 1500時間ごと

- 軽作業用途 (50%未満の容量) – 2000時間ごと

- 過酷な環境 (ほこり、化学物質、熱) – 300時間ごと

環境調整

条件に基づいてスケジュールを変更する:

- 高温 環境は50%のより頻繁なサービスが必要

- ほこりっぽい状態 ろ過が必要であり、頻度を増やす必要がある

- 化学物質への曝露 互換性のある潤滑剤と短い交換間隔を要求する

- 高湿度 これらのエリアには耐湿性製品が必要です

潤滑剤の選定と適用

互換性のある潤滑剤の種類

適切な塗布方法

- 数量管理 – メーカー指定の量のみを使用してください

- 配布方法 – 適切な潤滑箇所と工具を使用する

- 汚染防止 – 潤滑剤は清潔に保ち、密閉してください

- ドキュメント – 記録の種類、数量、および適用日

オハイオ州の包装施設でメンテナンス監督を務めるジェニファーは、頻繁なシール故障に悩まされた後、潤滑プログラムの再設計を依頼しました。当社推奨の合成潤滑油への切り替えと、実際の稼働状況に基づいたサービス間隔の調整により、同施設ではロッドレスシリンダーの故障を75%削減し、平均耐用年数を18ヶ月から4年以上へと延長しました。📊

どの警告サインが直ちに対応が必要なメンテナンスを示しているのか?

警告サインの早期認識は、壊滅的な故障や高額な緊急修理を防ぎます。.

直ちに対応が必要な重大な警告サインには、不規則な動作パターン、異常な騒音レベル、目視可能な漏洩、圧力変動、過剰な発熱、位置決め誤差が含まれ、迅速な対応により軽微な問題が重大なシステム障害に発展するのを防ぐ。.

性能劣化指標

運動異常

以下の懸念される症状に注意してください:

- ぎこちない、またはどもる 周期中の運動

- 応答が遅い 制御信号

- 速度が一定でない 伸展と屈曲の間

- 到達不能 プログラムされた終端位置

- 過度の振動 運転中

圧力と力の問題

| 警告標識 | 考えられる原因 | 緊急度レベル |

|---|---|---|

| 圧力降下 | 内部漏れ | 高 |

| 出力の低減 | シール摩耗 | 中 |

| 不安定な圧力測定値 | 制御弁の問題 | 高 |

| 緩やかな圧力上昇 | 供給制限 | 中 |

環境および安全上の懸念

温度監視

- 過度の熱 生成は内部摩擦を示す

- 冷たいスポット 潤滑不足を示唆する可能性がある

- 温度変動 シールに問題を引き起こす可能性があります

- 熱膨張 位置決め精度に影響する

汚染検出

- 油汚染 排気ガス流中

- 金属粒子 内部の摩耗を示す

- 水溜まり 結露の問題から

- 化学残留物 プロセス汚染から

どのドキュメントシステムが保守効率を最適化するのか?

包括的な文書化により予知保全が可能となり、リソース配分が最適化される。.

効果的な保守文書には、デジタル保守ログ、性能トレンド追跡、部品在庫管理、故障分析記録、およびコスト追跡システムが含まれ、データに基づく意思決定を可能にし、保守費用全体を25~35%削減します。.

デジタル保守記録

必須データポイント

各ロッドレスシリンダーについて、以下の主要指標を追跡してください:

- 設置日 および初期性能ベースライン

- 営業時間 および循環カウントの累積

- 保守活動 実施日と実施された処置

- 交換部品 部品番号および供給元を含む

- 業績動向 時間の経過とともに劣化を示す

保守スケジュール管理システム

- カレンダーベースの 定期点検のスケジュール

- 時間単位の 潤滑およびサービスのためのトリガー

- 状態ベースの 監視システムからのアラート

- 予測アルゴリズム 過去のデータパターンを活用する

コスト分析と最適化

財務追跡のメリット

性能ベンチマーク

結果を業界標準と比較してください:

ベプトでは、施設管理者がロッドレスシリンダーへの投資効果を最大化できるよう、詳細なサービスマニュアル、技術トレーニングプログラム、純正交換部品を含む包括的なメンテナンスサポートを提供しています。当社の予防保全アプローチにより、数百の施設で計画外のダウンタイムを80%以上削減することに成功しています。🎯

結論

日常点検、適切な潤滑スケジュール、早期警告の認識、包括的な文書化を通じて体系的なロッドレスシリンダーのメンテナンスを実施することで、反応的な修理コストを予測可能なメンテナンス投資に変換し、設備の信頼性と生産稼働時間を最大化します。.

ロッドレスシリンダーのメンテナンスに関するよくある質問

Q: ロッドレスシリンダーの完全メンテナンスはどのくらいの頻度で行うべきですか?

完全なメンテナンスは、通常条件下では1500~2000運転時間ごとに実施する必要があります。高速または重負荷用途、過酷な環境下、あるいは性能監視により効率の低下が見られる場合には、より頻繁なサービスが求められます。.

Q: ロッドレスシリンダーの早期故障の最も一般的な原因は何ですか?

潤滑不足が早期故障の約60%を占め、次いで汚染損傷と不適切な設置が続くため、定期的な潤滑と環境保護が最も重要な保守優先事項となる。.

Q: メーカー指定製品ではなく、汎用潤滑剤を使用できますか?

汎用潤滑剤はシールとの適合性に問題を引き起こし、保証が無効になる可能性があります。最適な性能を得るためには、常に特定の作動条件、温度範囲、化学物質への曝露要件に適合したメーカー認定製品を使用してください。.

Q: シールが完全に故障する前に、いつ交換が必要かどうすればわかりますか?

シール交換が必要な初期兆候として、性能の漸進的な低下、排気ポートからのわずかな空気漏れ、サイクル時間の増加、出力力の減少、およびシール周辺部における目視可能な油痕を監視すること。.

Q: 保証と保険の目的で、どのような書類を保管すべきですか?

設置日、保守スケジュール、実施したサービス、交換した部品、稼働状況、および行った改造の詳細な記録を保持すること。この文書は保証請求の根拠となり、保険適用における適切な注意義務の履行を示すものである。.