空気圧システムで原因不明の効率低下が起きていませんか?あなただけではありません。多くの技術者は機械的側面のみに注力し、主要な原因である熱力学的損失を見落としています。この目に見えない効率の敵は、圧縮空気システムの性能と収益性の両方を奪い去ります。.

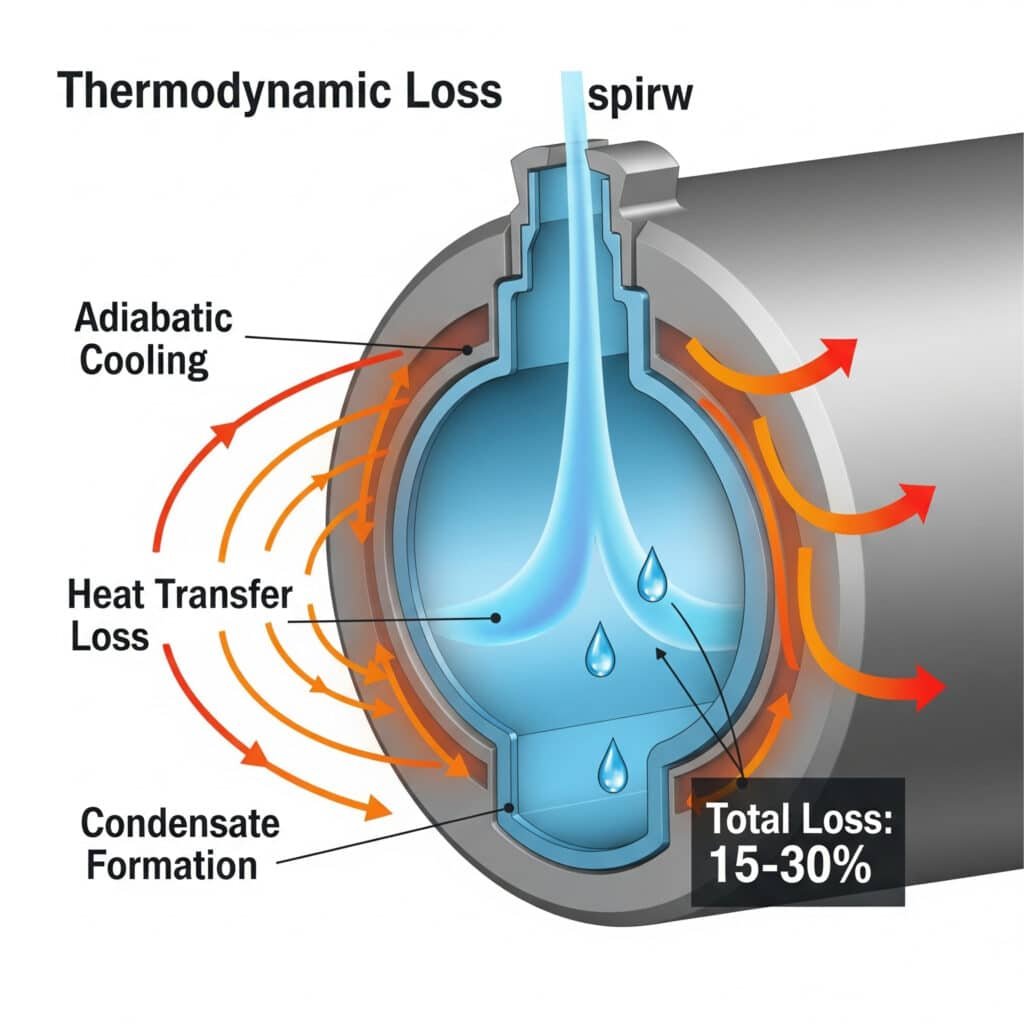

空気圧システムにおける熱力学的損失は、温度変化を通じて発生する。 断熱膨張1, シリンダー壁を通じた熱伝達、および凝縮水生成に伴うエネルギー損失。これらの損失は産業用空気圧システムにおける総エネルギー消費量の15~30%を占めるが、システム設計や最適化において頻繁に見過ごされている。.

ベプト社での15年以上にわたり、様々な産業分野の空気圧システムに携わる中で、こうした見過ごされがちな熱力学的要因に対処することで、企業が数千ドルのエネルギーコストを削減する事例を数多く見てきました。これらの損失を特定し最小化する方法について、私が学んだことをお伝えします。.

目次

- 断熱膨張は空気圧システムの性能にどのような影響を与えますか?

- 空気圧シリンダーにおける熱伝導損失の真のコストとは?

- 凝縮水発生が隠れた効率の敵となる理由とは?

- 結論

- 空気圧システムにおける熱力学的損失に関するよくある質問

断熱膨張は空気圧システムの性能にどのような影響を与えますか?

圧縮空気がシリンダー内で膨張する際、単に運動を生み出すだけでなく、システム性能、部品寿命、エネルギー効率に影響を与える著しい温度変化も生じる。.

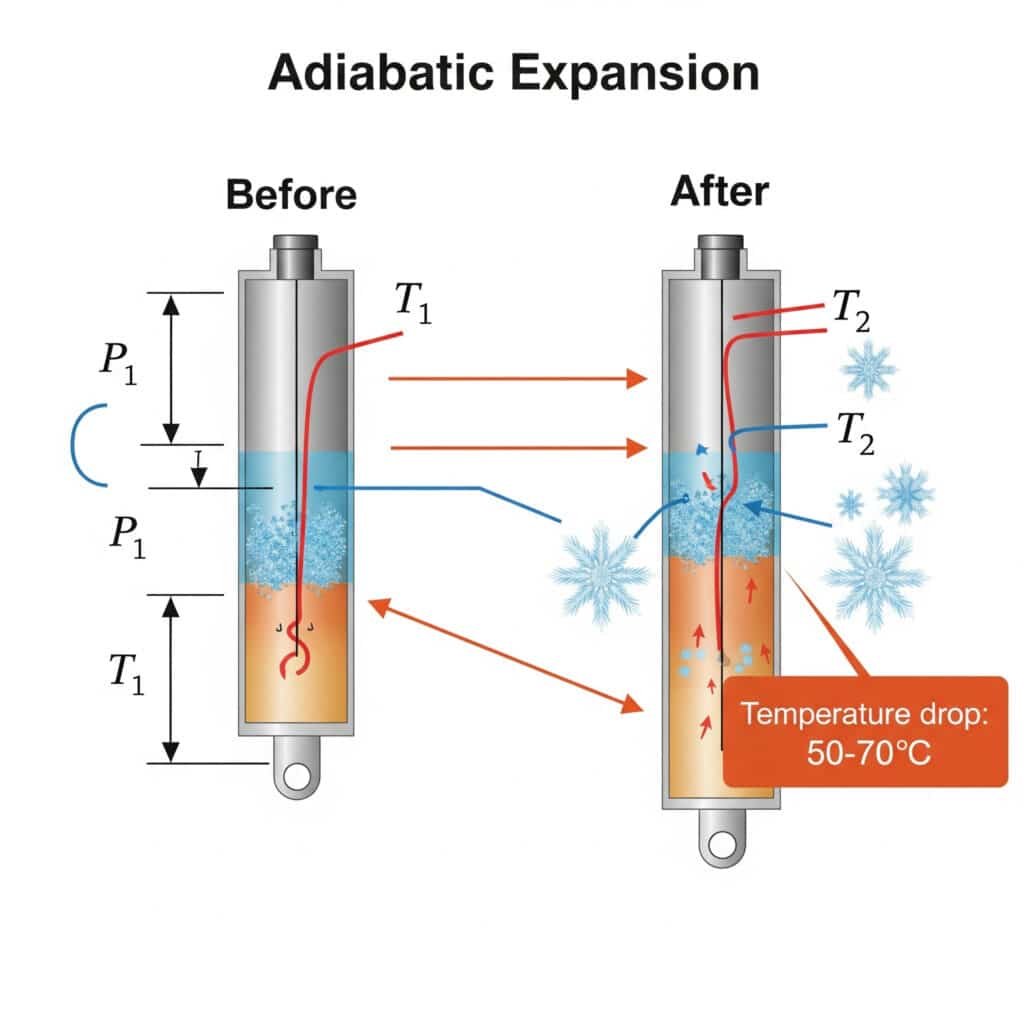

空気圧システムにおける断熱膨張は、空気温度を以下の式に従って低下させる:T₂ = T₁(P₂/P₁)^((γ-1)/γ)ここでγは断熱指数である。 比熱容量2 (空気の場合は1.4)。この温度低下は急激な膨張時に周囲温度より50~70℃も低くなる場合があり、出力低下、結露問題、材料応力を引き起こす。.

この温度変化を理解することは、空気圧システムの設計と運用において実用的な意味を持ちます。これを実践的な知見に分解してみましょう。.

断熱膨張の背後にある物理学

断熱膨張は、気体が周囲との熱交換なしに膨張する際に生じる現象である:

- 圧縮空気が体積を拡大するにつれて、その内部エネルギーは減少する

- このエネルギー減少は温度低下として現れる

- このプロセスは十分に速く進行するため、シリンダー壁との熱伝達は最小限に抑えられる

- 温度変化は圧力比の累乗に比例する

実システムにおける温度変化の計算

典型的な空圧シリンダーにおける温度変化の計算方法を見てみましょう:

| パラメータ | フォーミュラ | 例 |

|---|---|---|

| 初期温度 (T₁) | 周囲温度または供給温度 | 20°C (293K) |

| 初期圧力 (P₁) | 供給圧力 | 6バール(600 kPa) |

| 最終圧力 (P₂) | 大気圧または背圧 | 1気圧(100 kPa) |

| 比熱比(γ) | 空気の場合 = 1.4 | 1.4 |

| 最終温度 (T₂) | T₁(P₂/P₁)^((γ-1)/γ) | 293K × (1/6)^(0.286) = 173K (-100°C) |

| 実用最終温度 | 非理想的な条件による上昇 | 通常 -20°C から -40°C |

断熱冷却の実世界への影響

この急激な気温低下には、いくつかの実用的な影響がある:

- 出力の低減同じ体積の場合、冷たい空気は気圧が低い

- 結露と凍結空気中の水蒸気は凝縮または凍結する

- 材料の脆化一部のポリマーは低温で脆くなる

- シールの性能変化エラストマーは低温で硬化し、漏れが生じる可能性がある

- 熱応力温度サイクルを繰り返すと、材料疲労を引き起こす可能性があります

かつてミネソタ州の食品包装工場でプロセスエンジニアとして働くジェニファーと共同作業したことがある。彼女のロッドレスシリンダーは冬季に原因不明の故障を繰り返していた。調査の結果、工場のエアドライヤーが十分な除湿を行っておらず、断熱冷却によりシリンダー内部で結氷が発生していることが判明した。膨張時に温度が15℃から約-25℃まで急激に低下していたのである。.

より優れたエアドライヤーを設置し、低温対応のシールを備えたシリンダーを使用することで、故障を完全に解消しました。.

断熱冷却効果を軽減する戦略

断熱冷却による悪影響を最小限に抑えるために:

- 適切なシール材を使用する低温対応エラストマーを選択する

- 適切な自然乾燥を確保する結露を防ぐため、露点を低く保つ

- 予熱を検討する極端な場合、給気空気を予熱する

- サイクルタイムを最適化する温度が均一になるまで十分な時間を確保してください

- 適切な潤滑剤を使用してください低温時でも性能を維持する潤滑剤を選択する

空気圧シリンダーにおける熱伝導損失の真のコストとは?

気圧システムにおいて、シリンダー壁を通じた熱伝導は、重要でありながら見過ごされがちなエネルギー損失である。これらの損失を理解し定量化することで、システムの効率向上と運用コスト削減が可能となる。.

空気圧シリンダーにおける熱伝導損失は、温度差によってシリンダー壁を通じたエネルギー移動が生じる際に発生する。この損失は式 Q = kA(T₁-T₂)/d で定量化できる。ここで Q は熱移動率、k は 熱伝導率3, Aは表面積、dは肉厚である。一般的な産業システムでは、これらの損失が総エネルギー消費量の5~15%を占める。.

これらの損失が空気圧システムにどのような影響を与えるのか、そしてそれらに対してどのような対策が取れるのかを探ってみましょう。.

熱伝導損失の定量化

円筒壁を通る熱伝導は次の式を用いて計算できる:

| パラメータ | 数式/値 | 例 |

|---|---|---|

| 熱伝導率 (k) | 材料固有の | アルミニウム: 205 W/m・K |

| 表面積 (A) | π × D × L | 40mm × 200mmの円柱の場合:0.025m² |

| 温度差(ΔT) | T₁ – T₂ | 30℃(動作時の標準温度) |

| 肉厚(d) | 設計パラメータ | 3mm (0.003m) |

| 熱伝達率(Q) | Q = kA(T₁-T₂)/d | Q = 205 × 0.025 × 30 / 0.003 = 51,250W (理論上の最大値) |

| 実用的な熱損失 | 間欠運転による低下 | 通常50~500W(デューティサイクルによる) |

材料が熱伝導損失に及ぼす影響

異なるシリンダー材料は熱伝導率が大きく異なる:

| 材料 | 熱伝導率 (W/m・K) | 相対熱損失 | 一般的な用途 |

|---|---|---|---|

| アルミニウム | 205 | 高 | 標準産業用シリンダー |

| 鋼鉄 | 50 | 中 | 重作業用途 |

| ステンレス鋼 | 16 | 低 | 食品、化学、腐食性環境 |

| エンジニアリングポリマー | 0.2-0.5 | 非常に低い | 軽量で特化したアプリケーション |

事例研究:材料選定による省エネルギー

昨年、私はニュージャージー州の製薬会社でサステナビリティエンジニアを務めるデイビッドと協力した。彼の施設では、温度管理されたクリーンルーム環境で標準的なアルミ製ロッドレスシリンダーを使用していた。HVACシステムは、空気圧システムによって発生する熱を除去するためにフル稼働していた。.

非重要用途向けにポリマー製ボディの複合シリンダーへ切り替えることで、熱伝達を90%以上削減しました。この変更により、必要なプロセス温度を維持しつつ、年間約12,000kWhの空調エネルギーコストを節約しています。.

空気圧システム向け断熱対策

熱伝導損失を減らすために:

- 適切な材料を選択する材料選定において熱伝導率を考慮する

- 断熱材を施工する外部断熱は熱伝達を減らすことができます

- デューティサイクルを最適化する連続運転時間を最小限に抑える

- 周囲環境を制御する可能な限り温度差を低減する

- 複合設計を検討するシリンダー構造にはサーマルブレイクを使用する

熱伝導損失の財務的影響の算出

熱伝導損失のコスト影響を判断するには:

- 上記の式を用いて、ワット単位での熱損失を計算する

- 稼働時間をかけて1000で割ることでkWhに変換する

- 1kWhあたりの電気料金で掛け算する

- 空調管理環境の場合、追加の冷却コストを加算する

年間2000時間稼働する平均熱損失500Wのシステムにおいて、$0.12/kWhの場合:

- 年間エネルギーコスト = 500W × 2000時間 ÷ 1000 × $0.12 = $120

- 50本のシリンダーを有する施設の場合:年間$6,000

凝縮水発生が隠れた効率の敵となる理由とは?

空気圧システムにおける凝縮水の発生は、単なるメンテナンス上の煩わしさを超え、エネルギー浪費、部品損傷、性能問題の重大な原因となる。.

空気温度が露点以下に低下すると、空気圧システム内で結露が発生する。 露点4 式 m = V × ρ × (ω₁ – ω₂) により、ここで m は凝縮質量、V は空気体積、ρ は空気密度、ω は湿度比である。この凝縮は効率を3~81%低下させ、腐食を引き起こし、ロッドレスシリンダーやその他の空圧部品において予測不能な動作を招く可能性がある。.

凝縮水発生の実用的な影響と、その予測・防止方法について探ってみましょう。.

凝縮水発生の予測

空気圧システムにおける凝縮水発生を予測するには:

| パラメータ | 式/ソース | 例 |

|---|---|---|

| 空気量 (V) | シリンダー容積 × 作動サイクル数 | 0.25Lシリンダー × 1000サイクル = 250L |

| 空気密度(ρ) | 温度と圧力によって異なります | 標準状態において約1.2 kg/m³ |

| 初期湿度比(ω₁) | From 乾湿図5 | 20℃、相対湿度60%において、水蒸気は空気1kgあたり0.010kg含有する |

| 最終含水率(ω₂) | 最低システム温度時 | 0.002 kg 水/kg 空気(-10°C) |

| 凝縮質量 (m) | m = V × ρ × (ω₁ – ω₂) | 250L × 0.0012 kg/L × (0.010-0.002) = 0.0024 kg |

| 日次凝縮水 | 毎日の周期で乗算する | この例では1日あたり約2.4g |

凝縮水の隠れたコスト

凝縮水の形成は、空気圧システムにいくつかの方法で影響を与えます:

- エネルギー損失圧縮時に投入された熱が凝縮によって放出される

- 摩擦の増加水は潤滑効果を低下させ、摩擦を増加させる

- 部品損傷腐食と水撃現象がバルブとシリンダーに損傷を与える

- 予測不能な動作水の量が異なることで、システムのタイミングと性能に影響が出ます

- 増加した保守凝縮水の排出にはメンテナンス時間とシステムの停止時間が必要となる

露点とシステム性能

露点温度は、結露が発生する場所を予測する上で極めて重要です:

| 圧力露点 | システムへの影響 | 推奨アプリケーション |

|---|---|---|

| +10℃ | 著しい結露 | 非重要で温暖な環境のみに適用 |

| +3℃ | 適度な結露 | 一般産業用途(暖房設備のある建物内) |

| -20℃ | 最小限の結露 | 精密機器、屋外用途 |

| -40℃ | ほとんど結露しない | 重要システム、食品・医薬品用途 |

| -70℃ | 結露なし | 半導体、特殊用途 |

事例研究:露点制御による断続的な故障の解決

最近、ミシガン州の自動車部品メーカーでメンテナンス監督を務めるマリアと仕事をした。彼女の工場ではロッドレスシリンダーの位置決めシステムに断続的な故障が発生しており、特に湿度の高い夏の時期に顕著だった。.

分析の結果、圧縮空気システムの圧力露点は+5°Cであることが判明した。シリンダー内で空気が膨張すると、温度が約-15°Cまで低下し、著しい結露が発生した。この水分が位置センサーの動作を妨げ、制御弁の腐食を引き起こしていた。.

エアドライヤーをアップグレードし、-25°Cの圧力露点を達成したことで、結露問題を完全に解消しました。システムの信頼性は92.1%から99.71%に向上し、年間約32,000ドルのメンテナンスコスト削減を実現しました。.

凝縮水問題を最小限に抑えるための対策

結露関連の問題を減らすために:

- 適切なエアドライヤーを設置する必要な圧力露点に基づいて乾燥機を選択してください

- 水分離器を使用するシステム内の戦略的なポイントに設置する

- ヒートトレーシングを適用する: 屋外または低温環境の配管における結露を防止する

- 適切な排水を実施するすべての最低点に自動排水装置を設置すること

- 露点を監視する露点センサーを使用して乾燥機の性能問題を検出する

改良型空気乾燥のROI計算

より優れた空気乾燥への投資を正当化するために:

- 現在の凝縮水関連コスト(保守、ダウンタイム、製品品質問題)を見積もる

- 凝縮水形成によるエネルギー損失を計算する

- 乾燥設備のアップグレード費用を算出する

- 年間節約額と投資コストを比較する

1日あたり5Lの凝縮水を生成する中規模システムの場合:

- 維持費削減額:約15,000円/年

- 省エネルギー効果:年間約1,000トン

- 製品品質問題の削減:年間約20,000件

- 乾燥機アップグレード費用:$25,000

- 回収期間:1年未満

結論

断熱膨張による温度影響から熱伝導損失、凝縮水発生に至る熱力学的損失を理解し対処することで、空気圧システムの効率性、信頼性、寿命を大幅に向上させることが可能です。本記事で概説した計算モデルと戦略を適用することで、ロッドレスシリンダーアプリケーションをはじめとする空気圧コンポーネントを最適化し、最高の性能と最小の運用コストを実現できます。.

空気圧システムにおける熱力学的損失に関するよくある質問

空気圧シリンダーの膨張時に、空気温度は実際にどれだけ低下するのか?

一般的な空圧シリンダーでは、6バールから大気圧への急速な膨張時に、空気温度が周囲温度より40~70℃低下することがある。これは20℃の環境下では、シリンダー内部の空気が瞬間的に-50℃まで低下する可能性があることを意味するが、実際にはシリンダー壁からの熱伝達により、通常-10℃から-30℃程度に緩和される。.

空圧シリンダーにおいて、熱伝導によって失われるエネルギーの割合はどのくらいですか?

シリンダー壁を通じた熱伝導は、通常、空気圧システムにおける総エネルギー消費量の5~15%を占める。これはシリンダー材質、作動条件、およびデューティサイクルによって異なる。アルミニウム製シリンダーは損失が大きく(15%に近い)、一方、ポリマー製または断熱シリンダーは損失が著しく低い(5%未満)。.

空気圧システム内で発生する凝縮水の量をどのように計算すればよいですか?

凝縮水の生成量は、式 m = V × ρ × (ω₁ – ω₂) で計算する。ここで、m は凝縮水の質量、V は使用される空気の体積、ρ は空気密度、ω₁ は初期湿度比、ω₂ はシステム最低温度における湿度比である。 典型的な産業用システム(1時間あたり1000Lの圧縮空気を使用)では、周囲環境条件と空気乾燥状態に応じて、1時間あたり5~50mLの凝縮水が生成される可能性がある。.

私の用途にはどの圧力露点が必要ですか?

必要な圧力露点は、用途と空気が経験する最低温度によって異なります。一般的なルールとして、システム内で予想される最低温度より少なくとも10°C低い圧力露点を選択してください。標準的な屋内産業用途では、通常-20°Cの圧力露点で十分です。重要な用途では-40°C以下が必要となる場合があります。.

シリンダー材料の選択は熱力学的効率にどのように影響するか?

シリンダーの材質は熱伝導率を通じて熱力学的効率に大きく影響する。 アルミニウムシリンダー(熱伝導率k=205 W/m・K)は熱を急速に伝導するため、エネルギー損失は大きくなるが温度均一化は速い。ステンレス鋼(k=16 W/m・K)はアルミニウムと比較して熱伝達を約87%低減する。ポリマーベースのシリンダーは熱伝達を99%以上低減できるが、機械的制限が生じる可能性がある。.

空気膨張温度とシリンダー性能の関係は何か?

空気膨張温度は複数の経路でシリンダー性能に直接影響する。理想気体の関係式に基づき、温度が10℃低下するごとに理論出力は約3.5%減少する。低温はエラストマー硬化によりシール摩擦を5~15%増加させ、潤滑剤の効果を低下させる。極端な低温ではシール材料がガラス転移温度を超過し、脆化や破損を引き起こす可能性がある。.

-

断熱膨張について詳細に説明する。これは熱力学の基本的な過程であり、気体が周囲との熱交換なしに膨張することで、温度が大幅に低下する現象である。. ↩

-

比熱比(断熱指数またはガンマとも呼ばれる)の明確な定義を提供する。これは、圧縮および膨張時の温度変化を決定する気体の重要な性質である。. ↩

-

熱伝導率の概念を説明する。これは材料の固有特性であり、熱を伝導する能力を測定するもので、部品壁を通じた熱損失を計算する上で極めて重要である。. ↩

-

露点とは、空気が水蒸気で飽和状態になるために冷却すべき温度を指し、空気圧システムにおける結露の予測と防止に不可欠なパラメータである。. ↩

-

湿潤空気の物理的・熱的特性を示す複雑なグラフである湿球乾球図表の読み方と使用方法に関するガイドを提供します。これは湿度計算に不可欠です。. ↩