Innledning

Går dine pneumatiske sylindere i stykker for tidlig, og koster deg tusenvis i driftsstans? 💸 Årsaken er kanskje ikke dårlig vedlikehold – det kan være feil aluminiumsproduksjonsprosess. Mange ingeniører overser hvordan Støping1 versus ekstrudering2 endrer fundamentalt de metallurgiske egenskapene til sylinderfatene, noe som fører til katastrofale feil under trykk.

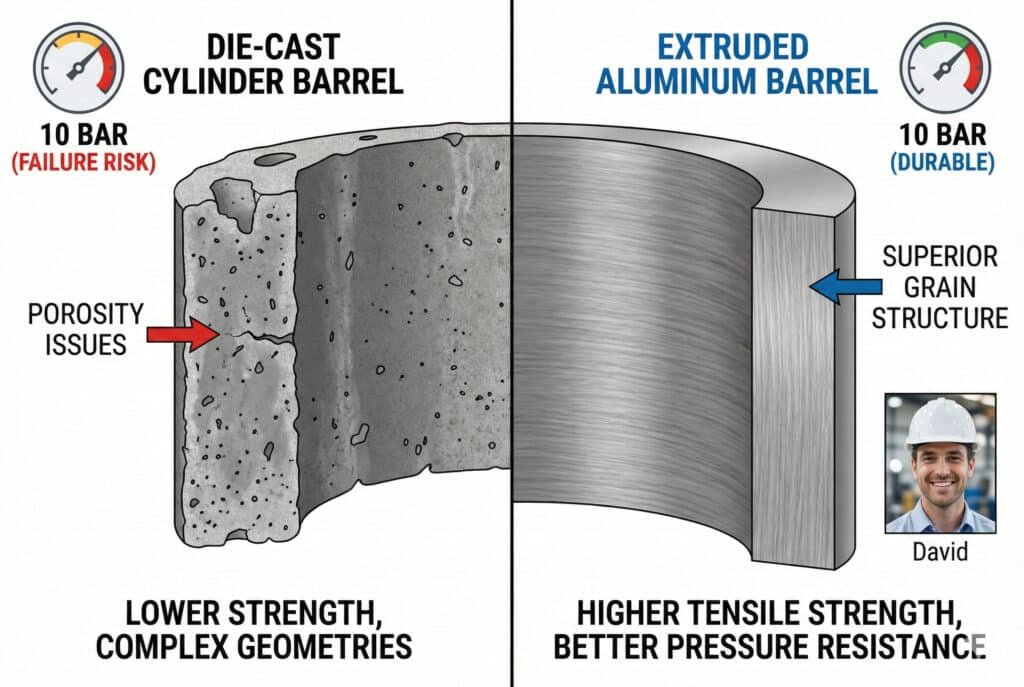

Støpte aluminiumsylindere gir raskere produksjon og komplekse geometrier, men har lavere styrke og porøsitet3 problemer, mens ekstrudert aluminium gir overlegen kornstruktur4, høyere strekkfasthet og bedre trykkmotstand – noe som gjør ekstrudering til det foretrukne valget for høytytende stangløse sylindere og pneumatiske applikasjoner som krever holdbarhet.

Jeg snakket nylig med David, en vedlikeholdsingeniør ved en bilkomponentfabrikk i Michigan, som opplevde gjentatte sylinderfeil hvert halvår. Hans OEM-leverandør hadde byttet til støpte sylindere uten forvarsel, og den porøse strukturen tålte ikke driftstrykket på 10 bar. Etter at vi leverte ham ekstruderte aluminiumsdeler fra Bepto, sank feilfrekvensen til null i løpet av 18 måneder. 🔧

Innholdsfortegnelse

- Hva er de viktigste metallurgiske forskjellene mellom støpt og ekstrudert aluminium?

- Hvordan påvirker produksjonsprosessen ytelsen til sylinderbeholderen?

- Hvilken aluminiumstype bør du velge for stangløse sylindere?

- Kan støpt aluminium noen gang matche ekstrudert ytelse i pneumatiske applikasjoner?

Hva er de viktigste metallurgiske forskjellene mellom støpt og ekstrudert aluminium?

Det er avgjørende å forstå forskjellene på atomnivå mellom disse prosessene for å kunne ta informerte kjøpsbeslutninger. ⚛️

Støping innebærer å sprøyte smeltet aluminium inn i former under høyt trykk, noe som skaper tilfeldige kornstrukturer med potensiell porøsitet, mens ekstrudering presser oppvarmet aluminium gjennom matriser, noe som gir jevne kornstrukturer med overlegne mekaniske egenskaper og minimale interne defekter.

Kornstruktur og krystallisering

Den grunnleggende forskjellen ligger i hvordan aluminiumkrystallene dannes og retter seg inn. Ved støping skaper hurtig avkjøling et kaotisk nettverk av korngrenser. Det smeltede metallet stivner raskt mot formveggene, fanger opp gasser og skaper mikroporøsitet som svekker strukturen.

Ekstrudering, derimot, påfører oppvarmede aluminiumsblokker en retningsbestemt kraft. Denne mekaniske prosessen justerer kornstrukturen i lengderetningen, og skaper det metallurger kaller “fiberstrøm”. Tenk på det som forskjellen mellom sammenfiltret garn og pent kjemmet fiber – den justerte strukturen i ekstrudert aluminium gir forutsigbare, overlegne styrkeegenskaper.

Porøsitet og indre defekter

Støpte komponenter inneholder vanligvis 2-5% porøsitet etter volum. Disse mikroskopiske hulrommene fungerer som spenningskonsentratorer under syklisk belastning. I våre tester hos Bepto har vi funnet ut at støpte prøver ikke består trykktester ved 15-20% lavere terskler enn ekstruderte ekvivalenter.

| Eiendom | Støpt aluminium | Ekstrudert aluminium |

|---|---|---|

| Porøsitetsnivå | 2-5% | <0,5% |

| Strekkfasthet | 180–240 MPa | 250–310 MPa |

| Strekkfasthet | 120–160 MPa | 200–280 MPa |

| Forlengelse | 2-6% | 8-15% |

| Trykkklassifisering | Opptil 8 bar | Opptil 16 bar |

Begrensninger for legeringssammensetning

Støping krever spesifikke legeringer (vanligvis A380 eller ADC12) med høyt silisiuminnhold for flytbarhet. Disse legeringene ofrer styrke for støpbarhet. Ekstrudering fungerer med sterkere legeringer som 6061-T6 eller 6063-T5, som inneholder magnesium og silisium for aldersherdingsevne, og gir overlegne mekaniske egenskaper for sylinderapplikasjoner.

Hvordan påvirker produksjonsprosessen ytelsen til sylinderbeholderen?

Produksjonsmetoden har direkte innvirkning på hvordan det pneumatiske systemet fungerer under reelle forhold. 🏭

Produksjonsprosessen avgjør veggtykkelsens konsistens, overflatefinishens kvalitet og dimensjonsnøyaktigheten – ekstruderte sylindere har strengere toleranser (±0,05 mm) og jevn veggtykkelse, mens støpte deler har variasjoner som kan kompromittere tetningens integritet og føre til for tidlig slitasje i stangløse sylinderapplikasjoner.

Dimensjonsstabilitet under trykk

Når trykkluft sirkulerer gjennom en sylinder tusenvis av ganger daglig, blir selv små dimensjonsavvik kritiske. Ekstruderte sylindere beholder sin geometri fordi produksjonsprosessen herder materialet jevnt. Støpte sylindere kan oppleve mikrodeformasjoner på trykkpunkter der porøsitet svekker strukturen.

Overflatebehandling og tetningskompatibilitet

Våre stangløse sylindere hos Bepto bruker ekstruderte sylindere med Ra-verdier under 0,8 μm etter honing. Denne speilblanke overflaten oppnås fordi ekstrudering skaper et tett overflatelag. Støpte overflater krever omfattende maskinering for å fjerne den ru støpeoverflaten, og selv da kan porøsitet under overflaten oppstå under drift, noe som fører til forringelse av tetningen og luftlekkasje.

Varmeledningsevne i applikasjoner med høy syklusfrekvens

Ekstruderingens jevne kornstruktur gir 10-15% bedre varmeledningsevne langs sylinderaksen. I høyhastighets pneumatiske applikasjoner bidrar dette til å spre varmen fra friksjon og kompresjon mer effektivt, noe som forlenger komponentens levetid og opprettholder jevn ytelse.

Hvilken aluminiumstype bør du velge for stangløse sylindere?

Å velge riktig materiale kan være avgjørende for pålitelig drift og kostbare feil. 🎯

For stangløse sylindere som opererer over 6 bar eller i kritiske applikasjoner, er ekstrudert aluminium det eneste brukbare valget på grunn av dets overlegne styrke-til-vekt-forhold, trykkmotstand og dimensjonsstabilitet. Støpt aluminium bør kun vurderes for lavtrykksapplikasjoner som ikke er kritiske, der kostnadene er det viktigste hensynet.

Søknadsbaserte utvelgelseskriterier

Jeg råder alltid våre kunder hos Bepto til å ta hensyn til tre faktorer: driftstrykk, syklusfrekvens og konsekvenser av feil. For emballasjemaskiner som er i drift 24/7, er ekstruderte sylindere ufravikelige. For innretninger som brukes sporadisk under 5 bar, kan støpte komponenter være tilstrekkelig.

Kostnad vs. livssyklusanalyse

Det er her mange innkjøpsledere gjør feil – de ser at støpte komponenter har 30–40 % lavere startkostnad og hopper på besparelsen. Men når man tar hensyn til utskiftningsfrekvens, kostnader ved driftsstans og arbeidskraft for utskiftninger, gir ekstrudert aluminium 3–5 ganger bedre totale eierkostnader.

Sarah, innkjøpssjef ved et matforedlingsanlegg i Ontario, lærte dette på den harde måten. Hun valgte først støpte sylindere for å holde seg innenfor budsjettrammene, men etter tre feil på ett år (hver med et produksjonstap på $8 000) byttet hun til våre ekstruderte Bepto-sylindere. Vedlikeholdskostnadene hennes falt med 65% årlig. 📊

Kvalitetsindikatorer for verifisering

Når du kjøper sylindere, må du kreve følgende spesifikasjoner:

- Materialsertifisering viser legeringsklasse (6061-T6 for ekstrudering)

- Trykktestrapporter ved 1,5 ganger nominelt trykk

- Dimensjonsinspeksjonsdata med toleranseverifisering

- Målinger av overflatefinish (Ra-verdier)

Hos Bepto leverer vi fullstendig sporbarhet av materialer og testdokumentasjon med hver leveranse, fordi vi forstår at produksjonslinjen din er avhengig av pålitelige komponenter.

Kan støpt aluminium noen gang matche ekstrudert ytelse i pneumatiske applikasjoner?

Dette er spørsmålet jeg oftest får fra kostnadsbevisste ingeniører. 🤔

Til tross for fremskritt innen støpeteknologi, som vakuumassisterte prosesser og varm isostatisk pressing (HIP)5, støpt aluminium kan ikke oppnå kornstrukturjustering og mekaniske egenskaper som ekstrudert materiale for høytrykkspneumatiske sylindere – fysikken ved størkning kontra plastisk deformasjon skaper grunnleggende begrensninger som etterbehandling ikke fullt ut kan overvinne.

Avanserte støpeteknikker

Moderne vakuumstøping reduserer porøsiteten til 1-2%, og HIP-behandling kan lukke interne hulrom gjennom kompresjon ved høy temperatur. Disse prosessene reduserer ytelsesgapet, men øker produksjonskostnadene med 40-60%, noe som eliminerer den primære fordelen med støping, samtidig som det fortsatt ikke når opp til ekstruderte egenskaper.

Hybride tilnærminger og nisjeapplikasjoner

Noen produsenter bruker støpte endehetter med ekstruderte sylindere – et rimelig kompromiss for visse design. Støping er utmerket for å lage komplekse monteringsfunksjoner og integrerte manifolder som ville kreve omfattende maskinering på ekstrudert materiale. Hos Bepto anbefaler vi av og til denne hybridtilnærmingen for spesialtilpassede applikasjoner der geometrisk kompleksitet rettferdiggjør det.

Fremtiden for produksjon av aluminiumsflasker

Nye teknologier som additiv produksjon (3D-utskrift) av aluminium kan etter hvert gi den samme geometriske friheten som støping, med egenskaper som nærmer seg ekstrudering. Men når det gjelder produksjonsvolum og kostnadseffektivitet i 2025, er ekstrudering fortsatt gullstandarden for pneumatiske sylinderbeholdere, spesielt i stangløse sylinderkonstruksjoner hvor hele beholderlengden må tåle indre trykk uten ekstern stangstøtte.

Konklusjon

De metallurgiske forskjellene mellom støpt og ekstrudert aluminium er ikke bare akademiske – de har direkte innvirkning på driftssikkerheten og bunnlinjen. For kritiske pneumatiske applikasjoner, spesielt stangløse sylindere, er ekstrudert aluminium det opplagte valget på grunn av sin overlegne kornstruktur, minimale porøsitet og konsistente mekaniske egenskaper. Hos Bepto bruker vi utelukkende ekstrudert 6061-T6 aluminium til sylinderløpene våre, fordi vi har sett med egne øyne hvordan dette valget forhindrer kostbare feil som plager støpte alternativer. 🛡️

Ofte stilte spørsmål om aluminiumsylinderfat

Spørsmål: Kan jeg visuelt se om en sylinder er støpt eller ekstrudert?

Ekstruderte fat har langsgående bearbeidingsmerker og jevn veggtykkelse, mens støpte deler ofte har delelinjer, utstøtermerker og små variasjoner i overflatestrukturen. For å kunne identifisere materialet med sikkerhet, trenger du imidlertid materialcertifiseringsdokumentasjon fra produsenten, noe vi alltid leverer hos Bepto.

Spørsmål: Hvor stor trykkforskjell kan jeg forvente mellom støpte og ekstruderte sylinderbeholdere?

Ekstruderte aluminiumsylindere tåler vanligvis et arbeidstrykk på 10–16 bar, mens støpte ekvivalenter maksimalt tåler 6–8 bar på en sikker måte. Forskjellen i trykkklassifisering mellom 50-100% skyldes variasjoner i porøsitet og kornstruktur som påvirker bruddstyrke og utmattingsmotstand under syklisk belastning.

Spørsmål: Har aluminiumstypen innvirkning på kompatibiliteten med ulike tetningsmaterialer?

Ja – ekstruderte fat har en overlegen overflatefinish (Ra <0,8 μm) som fungerer optimalt med alle typer tetninger, inkludert polyuretan, NBR og PTFE. Støpte overflater kan forårsake for tidlig slitasje på mykere tetninger på grunn av mikroskopiske uregelmessigheter i overflaten og potensiell porøsitet under overflaten under drift.

Spørsmål: Er det miljømessige eller resirkuleringsmessige forskjeller mellom støpt og ekstrudert aluminium?

Begge aluminiumstypene er fullt resirkulerbare med tilsvarende energibehov. Imidlertid betyr ekstruderte sylinders lengre levetid (vanligvis 3-5 ganger lengre) færre utskiftninger og lavere samlet miljøpåvirkning når man ser på hele livssyklusen fra utvinning av råmaterialer til avhending.

Spørsmål: Kan etterbearbeiding forbedre støpt aluminium slik at det oppnår samme ytelse som ekstrudert aluminium?

Overflatebearbeiding forbedrer finishen og dimensjonsnøyaktigheten, men kan ikke endre den interne kornstrukturen eller eliminere porøsitet under overflaten. Selv om bearbeiding hjelper, forblir de grunnleggende metallurgiske forskjellene – du kan ikke bearbeide bort det tilfeldige krystalliseringsmønsteret som oppstår under støpeprosessen.

-

Utforsk den tekniske prosessen med høytrykksstøping av aluminium og dens industrielle anvendelser. ↩

-

Lær hvordan ekstruderingsprosessen skaper høystyrke aluminiumsprofiler for konstruksjonsteknikk. ↩

-

Se detaljerte tekniske rapporter om hvordan porøsitet påvirker den strukturelle integriteten til støpte metaller. ↩

-

Forstå sammenhengen mellom metallkornets orientering og komponentens endelige styrke. ↩

-

Oppdag hvordan varm isostatisk pressing brukes til å eliminere interne defekter og komprimere metallkomponenter. ↩