Ziet u uw persluchtkosten de pan uit rijzen terwijl uw duurzaamheidsdoelstellingen buiten bereik blijven? U bent niet de enige. Industriële installaties verspillen doorgaans 20-30% van hun perslucht door onopgemerkte lekken, onjuiste drukinstellingen en warmteverlies - met directe gevolgen voor uw bedrijfsresultaten en ecologische voetafdruk.

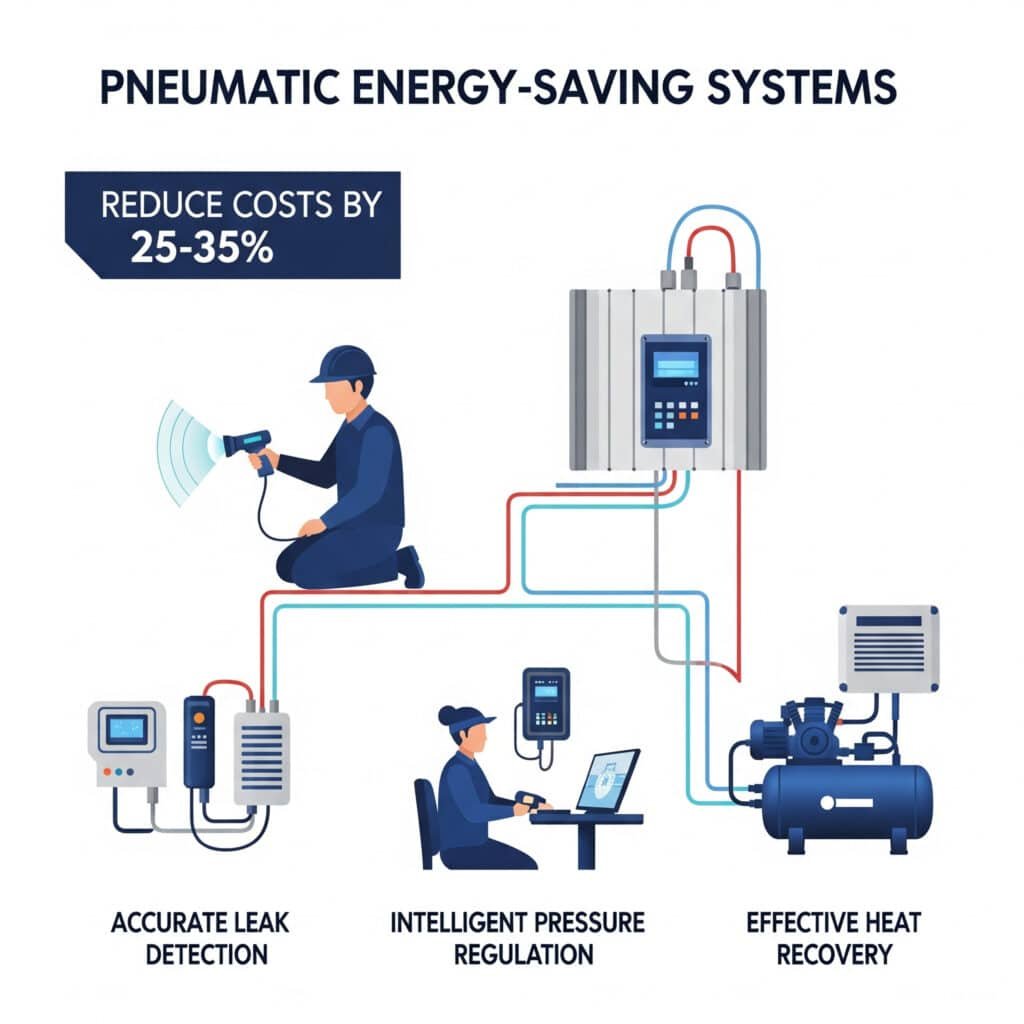

De juiste implementatie pneumatische energiebesparende systemen kan uw persluchtkosten onmiddellijk verlagen met 25-35% door nauwkeurige lekdetectie, intelligente drukregeling en effectieve warmteterugwinning. De sleutel is het selecteren van technologieën die voldoen aan uw specifieke operationele vereisten en die een meetbaar rendement op investering bieden.

Ik heb onlangs een productiebedrijf in Ohio geconsulteerd dat jaarlijks $175,000 uitgaf aan persluchtenergie. Na het implementeren van uitgebreide lekdetectie, slimme drukregeling en warmteterugwinningssystemen op maat van hun bedrijf, verminderden ze deze kosten met 31%, waardoor ze meer dan $54,000 per jaar bespaarden met een terugverdientijd van slechts 9 maanden. Ik wil graag met u delen wat ik in de loop der jaren heb geleerd op het gebied van pneumatische efficiëntieoptimalisatie.

Inhoudsopgave

- Hoe het meest nauwkeurige detectiesysteem voor luchtlekkage te kiezen

- Smart Pressure Regulation Module Selectiegids

- Vergelijking en selectie van de efficiëntie van warmteterugwinning

Welk detectiesysteem voor luchtlekkage biedt de hoogste nauwkeurigheid voor uw instelling?

Het selecteren van de juiste lekdetectietechnologie is van cruciaal belang voor het identificeren en kwantificeren van persluchtverliezen die uw budget stilletjes leegzuigen.

Detectiesystemen voor luchtlekkage variëren aanzienlijk in nauwkeurigheid, detectiebereik en geschiktheid voor toepassingen. De meest effectieve systemen combineren ultrasone akoestische sensoren1 met debietmetingstechnologieën, waardoor een detectienauwkeurigheid binnen ±2% van de werkelijke lekkages wordt bereikt, zelfs in lawaaierige industriële omgevingen. De juiste selectie vereist het afstemmen van de detectietechnologie op het specifieke geluidsprofiel, leidingmateriaal en toegankelijkheidsbeperkingen van uw faciliteit.

Vergelijking van technologie voor detectie van luchtlekkage

| Detectietechnologie | Nauwkeurigheid Bereik | Minimaal detecteerbaar lek | Immuniteit voor ruis | Beste omgeving | Beperkingen | Relatieve kosten |

|---|---|---|---|---|---|---|

| Ultrasoon basismodel | ±10-15% | 3-5 CFM | Slecht-matig | Rustige gebieden, toegankelijke leidingen | Sterk beïnvloed door achtergrondgeluid | $ |

| Geavanceerde Ultrasoon | ±5-8% | 1-2 CFM | Goed | Algemeen industrieel | Ervaren operator vereist | $$ |

| Verschil in massastroom | ±3-5% | 0,5-1 CFM | Uitstekend | Elke omgeving | Systeem moet worden uitgeschakeld voor installatie | $$$ |

| Thermische beeldvorming | ±8-12% | 2-3 CFM | Uitstekend | Elke omgeving | Werkt alleen bij aanzienlijke drukverschillen | $$ |

| Gecombineerde ultrasoon/stroom | ±2-4% | 0,3-0,5 CFM | Zeer goed | Elke omgeving | Complexe opstelling | $$$$ |

| AI-uitgebreide akoestiek | ±3-6% | 0,5-1 CFM | Uitstekend | Omgevingen met veel lawaai | Vereist initiële trainingsperiode | $$$$ |

| Bepto Lekzoeker Pro | ±1,5-3% | 0,2-0,3 CFM | Uitmuntend | Elke industriële omgeving | Premium prijzen | $$$$$ |

Factoren voor detectienauwkeurigheid en testmethodologie

De nauwkeurigheid van lekdetectiesystemen wordt beïnvloed door verschillende belangrijke factoren:

Omgevingsfactoren die de nauwkeurigheid beïnvloeden

- Achtergrondgeluid: Industriële machines kunnen ultrasone signaturen maskeren

- Materiaal pijp: Verschillende materialen geven akoestische signalen op verschillende manieren door

- Systeemdruk: Hogere druk creëert duidelijkere akoestische signaturen

- Locatie van het lek: Verborgen of geïsoleerde lekken zijn moeilijker op te sporen

- Omgevingsomstandigheden: Temperatuur en vochtigheid beïnvloeden sommige detectiemethoden

Gestandaardiseerde testmethodologie voor nauwkeurigheid

Om lekdetectiesystemen objectief te vergelijken, volgt u dit gestandaardiseerde testprotocol:

Gecontroleerde lekvorming

- Installeer gekalibreerde openingen van bekende maten

- Controleer de werkelijke leksnelheid met behulp van een gekalibreerde debietmeter

- Lekken van verschillende grootten creëren (0,5, 1, 3 en 5 CFM)

- Plaats lekken op toegankelijke en gedeeltelijk verborgen locatiesDetectietestprocedure

- Test elk apparaat volgens de door de fabrikant aanbevolen procedure

- Consistente afstand en benaderingshoek aanhouden

- Registratie van gedetecteerde leksnelheid en nauwkeurigheid van locatie

- Test onder verschillende achtergrondruisomstandigheden

- Herhaal de metingen minimaal 5 keer per lekNauwkeurigheidsberekening

- Bereken de procentuele afwijking van de bekende leksnelheid

- Detectiekans bepalen (succesvolle detecties/pogingen)

- De nauwkeurigheid van de locatie beoordelen (afstand tot het werkelijke lek)

- Evalueer consistentie over meerdere metingen

Verdeling van lekgrootte en detectievereisten

Inzicht in de typische verdeling van lekkagegroottes helpt bij het selecteren van de juiste detectietechnologie:

| Lekgrootte | Typische % van totale lekkage | Jaarlijkse kosten per lek* | Moeilijkheid bij detectie | Aanbevolen technologie |

|---|---|---|---|---|

| Micro (<0,5 CFM) | 35-45% | $200-500 | Zeer hoog | Gecombineerde ultrasoon/flow, AI versterkt |

| Klein (0,5-2 CFM) | 30-40% | $500-2,000 | Hoog | Geavanceerde ultrasone, massastroom |

| Medium (2-5 CFM) | 15-20% | $2,000-5,000 | Matig | Basis ultrasoon, thermische beeldvorming |

| Groot (>5 CFM) | 5-10% | $5,000-15,000 | Laag | Elke detectiemethode |

*Gebaseerd op $0,25/1000 kubieke voet elektriciteitskosten, 8.760 bedrijfsuren.

Deze verdeling benadrukt een belangrijk principe: terwijl grote lekken gemakkelijker op te sporen zijn, zijn de meeste lekkagepunten kleine tot microlekken die een meer geavanceerde detectietechnologie vereisen.

Selectiewijzer voor detectietechnologie per type faciliteit

| Type faciliteit | Aanbevolen primaire technologie | Aanvullende technologie | Speciale overwegingen |

|---|---|---|---|

| Autoproductie | Geavanceerde Ultrasoon | Verschil in massastroom | Veel achtergrondgeluid, complexe leidingen |

| Eten en drinken | Gecombineerde ultrasoon/stroom | Thermische beeldvorming | Sanitaire vereisten, wasplaatsen |

| Farmaceutisch | AI-uitgebreide akoestiek | Verschil in massastroom | Compatibiliteit met cleanrooms, validatievereisten |

| Algemene productie | Geavanceerde Ultrasoon | Thermische basis | Kosteneffectiviteit, gebruiksgemak |

| Stroomopwekking | Verschil in massastroom | Geavanceerde Ultrasoon | Hogedruksystemen, veiligheidseisen |

| Elektronica | Gecombineerde ultrasoon/stroom | AI-uitgebreide akoestiek | Gevoeligheid voor microlekken, schone omgevingen |

| Chemische verwerking | AI-uitgebreide akoestiek | Thermische beeldvorming | Gevaarlijke omgevingen, corrosieve omgevingen |

ROI-berekening voor lekdetectiesystemen

Bereken de potentiële besparingen om investeringen in geavanceerde lekdetectie te rechtvaardigen:

Huidige lekkage schatten

- Industriegemiddelde: 20-30% van de totale persluchtproductie

- Basisberekening: Totale CFM × 25% = Geschatte lekkage

- Voorbeeld: 1.000 CFM systeem × 25% = 250 CFM lekkageJaarlijkse lekkagekosten berekenen

- Formule: Lekkage CFM × 0,25 kW/CFM × elektriciteitstarief × jaaruren

- Voorbeeld: 250 CFM × 0,25 kW/CFM × $0,10/kWh × 8.760 uur = $54.750/jaarPotentiële besparingen bepalen

- Conservatieve reductie: 30-50% stroomlekkage

- Voorbeeld: $54.750 × 40% = $21.900 jaarlijkse besparingenROI berekenen

- ROI = jaarlijkse besparingen / investering in detectiesysteem

- Terugverdientijd = Kosten detectiesysteem / Jaarlijkse besparingen

Casestudie: Implementatie lekdetectiesysteem

Ik heb onlangs gewerkt met een papierfabriek in Georgia die ondanks regelmatig onderhoud te maken had met buitensporige persluchtkosten. Hun bestaande lekdetectieprogramma maakte gebruik van eenvoudige ultrasone detectoren tijdens geplande shutdowns.

Analyse onthuld:

- Persluchtsysteem: 3.500 CFM totale capaciteit

- Jaarlijkse elektriciteitskosten: ~$640.000 voor perslucht

- Geschatte leksnelheid: 28% (980 CFM)

- Beperkingen in detectie: Kleine lekken missen, ontoegankelijke gebieden

Door Bepto LeakTracker Pro te implementeren met:

- Gecombineerde ultrasoon-/flowtechnologie

- AI-ondersteunde signaalverwerking

- Continue bewakingsmogelijkheden

- Integratie met onderhoudsbeheersysteem

De resultaten waren significant:

- 347 lekken geïdentificeerd met een totale capaciteit van 785 CFM

- Lekkages gerepareerd waardoor lekkage gereduceerd is tot 195 CFM (reductie 80%)

- Jaarlijkse besparingen van $143.500

- ROI-periode van 4,2 maanden

- Extra voordelen door drukverlaging en compressoroptimalisatie

Hoe de optimale slimme drukregelmodule selecteren voor maximale energiebesparing?

Slimme drukregeling is een van de meest kosteneffectieve manieren om pneumatische energie te besparen, met potentiële reducties van 10-20% in persluchtverbruik.

Slimme drukregelmodules passen de systeemdruk automatisch aan op basis van de werkelijke vraag, procesvereisten en efficiëntiealgoritmen. Geavanceerde systemen bevatten machinaal leren2 om vraagpatronen te voorspellen en de drukinstellingen in real-time te optimaliseren, waardoor energiebesparingen van 15-25% worden gerealiseerd in vergelijking met systemen met een vaste druk, terwijl de processtabiliteit en de levensduur van de apparatuur worden verbeterd.

Inzicht in slimme drukregelingstechnologie

Traditionele drukregeling handhaaft een vaste druk ongeacht de vraag, terwijl slimme regeling de druk dynamisch optimaliseert:

Mogelijkheden voor slimme regeling

- Aanpassing op basis van vraag: Verlaagt automatisch de druk bij lagere vraag

- Proces-specifieke optimalisatie: Handhaaft verschillende drukken voor verschillende processen

- Temporele planning: Past de druk aan op basis van productieschema's

- Adaptief leren: Verbetert instellingen op basis van historische prestaties

- Voorspellende aanpassing: Anticipeert op drukbehoeften op basis van productiepatronen

- Bewaking/bediening op afstand: Maakt gecentraliseerd beheer en optimalisatie mogelijk

Vergelijking van Smart Pressure Regulation modules

| Technologisch niveau | Druknauwkeurigheid | Reactietijd | Energiebesparingspotentieel | Controle-interface | Connectiviteit | Machinaal leren | Relatieve kosten |

|---|---|---|---|---|---|---|---|

| Basis Elektronica | ±3-5% | 1-2 seconden | 5-10% | Plaatselijke weergave | Geen/minimaal | Geen | $ |

| Geavanceerde elektronische | ±1-3% | 0,5-1 seconde | 10-15% | Aanraakscherm | Modbus/Ethernet | Basistrend | $$ |

| Netwerkgeïntegreerd | ±0,5-2% | 0,3-0,5 seconde | 12-18% | HMI + afstandsbediening | Meerdere protocollen | Basis voorspelling | $$$ |

| AI-uitgebreid | ±0,3-1% | 0,1-0,3 seconde | 15-22% | Geavanceerde HMI + mobiel | IoT-platform | Geavanceerd leren | $$$$ |

| Bepto SmartDruk | ±0,2-0,5% | 0,05-0,1 seconde | 18-25% | Multi-platform | Volledig Industrie 4.03 | Diep leren | $$$$$ |

Selectiefactoren drukregelmodule

Bij het kiezen van een slimme drukregeltechnologie moet u rekening houden met een aantal belangrijke factoren:

Beoordeling van systeemkenmerken

Vraagprofiel lucht

- Stabiele vs. fluctuerende vraag

- Voorspelbare vs. willekeurige variaties

- Enkelvoudige vs. meervoudige drukvereistenGevoeligheid van het proces

- Vereiste druknauwkeurigheid

- Invloed van drukvariaties op productkwaliteit

- Kritische procesdrukvereistenSysteemconfiguratie

- Gecentraliseerde vs. gedistribueerde regulering

- Enkele vs. meerdere productiezones

- Compatibiliteit van bestaande infrastructuurVereisten voor besturingsintegratie

- Standalone vs. geïntegreerde besturing

- Vereiste communicatieprotocollen

- Gegevensregistratie en analysebehoeften

Drukreguleringsstrategieën en energiebesparingen

Verschillende regelstrategieën bieden verschillende niveaus van energiebesparing:

| Regelgeving Strategie | Implementatie | Energiebesparingspotentieel | Beste toepassingen | Beperkingen |

|---|---|---|---|---|

| Vaste vermindering | Algehele systeemdruk verlagen | 5-7% per reductie van 10 psi | Eenvoudige systemen, uniforme vereisten | Kan de prestaties van sommige apparatuur beïnvloeden |

| Gezoneerde verordening | Aparte hoge/lage drukzones | 10-15% | Vereisten voor gemengde apparatuur | Aanpassingen aan leidingen vereist |

| Op tijd gebaseerde planning | Programmadruk verandert door tijd | 8-12% | Voorspelbare productieschema's | Kan zich niet aanpassen aan onverwachte veranderingen |

| Vraaggestuurd Dynamisch | Aanpassen op basis van debietmeting | 15-20% | Variabele productie, meerdere lijnen | Vloeistofdetectie vereist, complexer |

| Voorspellende optimalisatie | AI-gebaseerde anticiperende aanpassing | 18-25% | Complexe bewerkingen, verschillende producten | Hoogste complexiteit, vereist gegevensgeschiedenis |

Berekeningsmethode energiebesparing

Energiebesparingen door slimme drukregeling nauwkeurig voorspellen en verifiëren:

Basisinstelling

- Meet de huidige drukinstellingen in het systeem

- Registreer de werkelijke druk op het punt van gebruik

- Documenteer persluchtverbruik bij basisdruk

- Bereken het energieverbruik aan de hand van de prestatiegegevens van de compressorBerekening besparingspotentieel

- Algemene regel: 1% energiebesparing per 2 psi drukvermindering

- Aangepaste formule: Besparingen % = (P₁ - P₂) × 0,5 × U

- P₁ = Oorspronkelijke druk (psig)

- P₂ = gereduceerde druk (psig)

- U = gebruiksfactor (0,6-0,9 afhankelijk van het type systeem)Verificatiemethode

- Installeer tijdelijke debietmeters voor/na implementatie

- Vergelijk energieverbruik onder vergelijkbare productieomstandigheden

- Normaliseren voor productievolume en omgevingsomstandigheden

- Bereken het werkelijke besparingspercentage

Implementatiestrategie slimme drukmodule

Volg deze implementatieaanpak voor maximale effectiviteit:

Systeemcontrole en in kaart brengen

- Documenteer alle drukvereisten voor eindgebruik

- Bepaal de minimale drukbehoeften per zone/apparatuur

- Breng drukverliezen in het hele distributiesysteem in kaart

- Identificeer kritieke processen en gevoeligheidProefimplementatie

- Kies een representatief gebied voor de eerste plaatsing

- Duidelijke nulmetingen vaststellen

- Passende regeltechnologie implementeren

- Procesprestaties en energieverbruik bewakenVolledige inzet van het systeem

- Ontwikkel een op zones gebaseerde reguleringsstrategie

- Installeer de juiste regelmodules

- Communicatie- en besturingssystemen configureren

- Vaststellen van controle- en verificatieprotocollenContinue optimalisatie

- Regelmatige controle van drukinstellingen en verbruik

- Werk algoritmen bij op basis van productieveranderingen

- Integreren met onderhouds- en lekdetectieprogramma's

- Doorlopende ROI en besparingen berekenen

Casestudie: Implementatie van slimme drukregeling

Onlangs heb ik overlegd met een leverancier van auto-onderdelen in Michigan, die zijn hele persluchtsysteem op 110 psi liet draaien voor zijn toepassing met de hoogste druk, ondanks het feit dat de meeste processen slechts 80-85 psi vereisen.

Analyse onthuld:

- Persluchtsysteem: capaciteit van 2.200 CFM

- Jaarlijkse elektriciteitskosten: ~$420.000 voor perslucht

- Productieschema: 3 ploegen, wisselende producten

- Vereiste druk: 75-105 psi afhankelijk van proces

Door de Bepto SmartPressure-regeling te implementeren met:

- Zone-gebaseerd drukbeheer

- Voorspellende optimalisatie van de vraag

- Integratie met productieplanning

- Real-time bewaking en aanpassing

De resultaten waren indrukwekkend:

- Gemiddelde systeemdruk verlaagd van 110 psi naar 87 psi

- Energieverbruik verminderd met 19,8%

- Jaarlijkse besparingen van $83.160

- ROI-periode van 6,7 maanden

- Bijkomende voordelen: minder lekkage, langere levensduur van apparatuur, verbeterde processtabiliteit

Welk systeem voor warmteterugwinning levert de hoogste efficiëntie voor uw persluchtinstallatie?

Terugwinning van afvalwarmte van compressoren is een van de meest over het hoofd geziene mogelijkheden voor energiebesparing, met een potentieel om 70-80% van de ingevoerde energie terug te winnen die anders verloren zou gaan.

Systemen voor het terugwinnen van afvalwarmte vangen thermische energie op uit persluchtsystemen en hergebruiken deze voor ruimteverwarming, waterverwarming of procestoepassingen. De efficiëntie van het systeem varieert aanzienlijk op basis van warmtewisselaar4 ontwerp, temperatuurverschillen en integratieaanpak. Goed gekozen systemen kunnen 70-94% van de beschikbare afvalwarmte terugwinnen met behoud van optimale compressorkoeling en betrouwbaarheid.

Inzicht in het vermogen van compressor om warmte te genereren en terug te winnen

Persluchtsystemen zetten ongeveer 90% van de ingevoerde elektrische energie om in warmte:

- Warmteverdeling in een typische compressor:

- 72-80% terugwinbaar uit oliekoelcircuit (oliegeïnjecteerd)

- 13-15% terugwinbaar van nakoeler

- 2-10% terugwinbaar uit motorkoeling (ontwerpafhankelijk)

- 2-5% bewaard in perslucht

- 1-2% uitgestraald door oppervlakken van apparatuur

Vergelijking van afvalwarmteterugwinningssystemen

| Type terugwinningssysteem | Bereik terugwinningsrendement | Temperatuurbereik | Beste toepassingen | Complexiteit van installatie | Relatieve kosten |

|---|---|---|---|---|---|

| Lucht-lucht warmtewisseling | 50-70% | 30-60°C uitgang | Ruimteverwarming, drogen | Laag | $ |

| Lucht-water (Basis) | 60-75% | 40-70°C uitgang | Water voorverwarmen, wassen | Medium | $$ |

| Lucht-water (gevorderd) | 70-85% | 50-80°C uitgang | Proceswater, verwarmingssystemen | Middelhoog | $$$ |

| Herstel oliecircuit | 75-90% | 60-90°C uitgang | Hoogwaardige verwarming, processen | Hoog | $$$$ |

| Geïntegreerd multicircuit | 80-94% | 40-90°C uitgang | Meerdere toepassingen, maximaal herstel | Zeer hoog | $$$$$ |

| Bepto ThermaReclaim | 85-94% | 40-95°C uitgang | Geoptimaliseerd multifunctioneel herstel | Hoog | $$$$$ |

Rendementscurves en prestatiefactoren voor warmteterugwinning

Het rendement van warmteterugwinningssystemen varieert op basis van verschillende factoren, zoals geïllustreerd in deze prestatiecurves:

Invloed van temperatuurverschillen op terugwinningsrendement

Deze grafiek laat het zien:

- Hogere temperatuurverschillen tussen warmtebron en doelvloeistof verhogen de terugwinningsefficiëntie

- Rendement plateaus bij verschillen boven 40-50°C

- Verschillende warmtewisselaarontwerpen laten verschillende rendementscurves zien

Relatie tussen stroomsnelheid en warmteterugwinning

Deze grafiek laat het zien:

- Optimale stroomsnelheden bestaan voor elk systeemontwerp

- Onvoldoende doorstroming verlaagt de efficiëntie van de warmteoverdracht

- Te veel debiet leidt mogelijk niet tot een significante verbetering van de terugwinning, terwijl de pompkosten toenemen

- Verschillende systeemontwerpen hebben verschillende optimale debietbereiken

Berekeningsmethode warmteterugwinningspotentieel

Om het warmteterugwinningspotentieel voor uw systeem nauwkeurig in te schatten:

Beschikbare warmte berekening

- Formule: Beschikbare warmte (kW) = ingangsvermogen compressor (kW) × 0,9

- Voorbeeld: 100 kW compressor × 0,9 = 90 kW beschikbare warmteTerugwinbare warmte berekenen

- Formule: Terugwinbare warmte (kW) = Beschikbare warmte × Terugwinrendement × Benuttingsfactor

- Voorbeeld: 90 kW × 0,8 rendement × 0,9 gebruik = 64,8 kW terugwinbaarJaarlijkse energieterugwinning

- Formule: Jaarlijkse terugwinning (kWh) = Terugwinbare warmte × Jaarlijkse bedrijfsuren

- Voorbeeld: 64,8 kW × 8.000 uur = 518.400 kWh per jaarBerekening van financiële besparingen

- Formule: Jaarlijkse besparing = Jaarlijkse terugwinning × Verplaatste energiekosten

- Voorbeeld: 518.400 kWh × $0,07/kWh = $36.288 jaarlijkse besparing

Selectiegids warmteterugwinningssysteem per toepassing

| Toepassing Noodzaak | Aanbevolen systeem | Doelefficiëntie | Belangrijkste selectiefactoren | Speciale overwegingen |

|---|---|---|---|---|

| Ruimteverwarming | Lucht-lucht | 60-70% | Nabijheid verwarmingsgebied, leidingen | Seizoensgebonden schommelingen in de vraag |

| Warm water | Basis lucht-water | 65-75% | Watergebruikspatroon, opslag | Legionellapreventie5 |

| Proceswater (60-80°C) | Geavanceerde lucht-water | 75-85% | Procesvereisten, consistentie | Back-up verwarmingssysteem |

| Boiler voorverwarming | Herstel oliecircuit | 80-90% | Ketelgrootte, bedrijfscyclus | Integratie met besturingen |

| Meerdere toepassingen | Geïntegreerd multicircuit | 85-94% | Prioriteitstoewijzing, controlestrategie | Systeemcomplexiteit |

Integratiestrategieën warmteterugwinningssysteem

Overweeg deze integratiebenaderingen voor optimale prestaties:

Cascaderend temperatuurgebruik

- Gebruik herstel bij de hoogste temperatuur voor hoogwaardige toepassingen

- Cascade resterende warmte naar toepassingen met lagere temperaturen

- Maximaliseer de algehele systeemefficiëntie door de juiste warmtetoewijzingSeizoensstrategie optimalisatie

- Configureren voor prioriteit ruimteverwarming in de winter

- Verschuiving naar aanvragen verwerken in de zomer

- Automatische seizoensovergang implementerenIntegratie van besturingssysteem

- Regelaars warmteterugwinning koppelen aan gebouwbeheersysteem

- Op prioriteit gebaseerde algoritmen voor warmtetoewijzing implementeren

- Monitoren en optimaliseren op basis van actuele prestatiegegevensHybride systeemontwerp

- Combineer meerdere hersteltechnologieën

- Aanvullende warmtebronnen implementeren voor piekvraag

- Ontwerp voor redundantie en betrouwbaarheid

Casestudie: Implementatie van warmteterugwinning

Ik heb onlangs gewerkt met een voedselverwerkingsbedrijf in Wisconsin dat vijf oliegeïnjecteerde schroefcompressoren van in totaal 450 kW gebruikte en tegelijkertijd aardgasketels voor proceswaterverwarming.

Analyse onthuld:

- Persluchtsysteem: 450 kW totale capaciteit

- Jaarlijkse bedrijfsuren: 8,400

- Vereisten warm water voor proces: 75-80°C

- Behoefte aan ruimteverwarming: Oktober-april

- Aardgaskosten: $0,65/therm

Door Bepto ThermaReclaim warmteterugwinning met:

- Warmtewisselaars in oliecircuit op alle compressoren

- Integratie warmteterugwinning nakoeler

- Dubbeldoel distributiesysteem (proces-/ruimteverwarming)

- Intelligent besturingssysteem met seizoensoptimalisatie

De resultaten waren aanzienlijk:

- Warmteterugwinningsefficiëntie: 89% gemiddeld

- Teruggewonnen energie: 3.015.600 kWh per jaar

- Besparing op aardgas: 103.000 thermische energie

- Jaarlijkse kostenbesparingen: $66.950

- ROI-periode: 11 maanden

- Vermindering CO₂-uitstoot: 546 ton per jaar

Uitgebreide selectiestrategie voor energiebesparende systemen

Om de efficiëntie van het pneumatische systeem te maximaliseren, moeten deze technologieën in de volgende strategische volgorde worden geïmplementeerd:

Lekdetectie en reparatie

- Onmiddellijk rendement met minimale investering

- Legt de basis voor verdere optimalisatie

- Typische besparingen: 10-20% van de totale persluchtenergieSlimme drukregeling

- Bouwt voort op de voordelen van lekkagevermindering

- Relatief eenvoudige implementatie

- Typische besparingen: 10-25% van het resterende energieverbruikTerugwinning van afvalwarmte

- Benut bestaande energie-input

- Kan andere energiekosten compenseren

- Typische terugwinning: 70-90% van de toegevoerde energie als nuttige warmte

Deze gefaseerde implementatie levert meestal een gecombineerde besparing op van 35-50% van de oorspronkelijke energiekosten van het persluchtsysteem.

Geïntegreerd systeem ROI-berekening

Als je meerdere energiebesparende technologieën implementeert, bereken dan de gecombineerde ROI:

Sequentiële implementatieberekening

- Bereken de besparingen van elke technologie op basis van de verlaagde basislijn na eerdere implementaties

- Voorbeeld:

- Oorspronkelijke kosten: $100.000/jaar

- Besparingen op lekdetectie: 20% = $20.000/jaar

- Nieuwe uitgangswaarde: $80.000/jaar

- Besparing drukregeling: 15% van $80.000 = $12.000/jaar

- Gecombineerde besparingen: $32.000/jaar (32%)Prioritering van investeringen

- Technologieën rangschikken op ROI-periode

- Implementeer eerst oplossingen met de hoogste ROI

- Besparingen gebruiken om volgende implementaties te financieren

Casestudie: Uitgebreide energiebesparende implementatie

Onlangs heb ik advies gegeven aan een farmaceutische productiefaciliteit in New Jersey die een uitgebreid pneumatisch energiebesparingsprogramma heeft geïmplementeerd voor hun persluchtsysteem van 1200 kW.

De gefaseerde implementatie ervan omvatte:

- Fase 1: Geavanceerd programma voor lekdetectie en -reparatie

- Fase 2: Zone-gebaseerde slimme drukregeling

- Fase 3: Geïntegreerd systeem voor terugwinning van afvalwarmte

De gecombineerde resultaten waren opmerkelijk:

- Minder lekken: 28% energiebesparing

- Drukoptimalisatie: 17% extra besparingen

- Warmteterugwinning: 82% van de resterende energie teruggewonnen als nuttige warmte

- Totale kostenbesparing: 41% van de oorspronkelijke persluchtkosten

- Jaarlijkse besparingen: $378.000

- Totale ROI-periode: 13 maanden

- Extra voordelen: Verbeterde betrouwbaarheid van de productie, lagere onderhoudskosten, kleinere ecologische voetafdruk

Conclusie

Het implementeren van uitgebreide pneumatische energiebesparingssystemen biedt een drastisch kostenbesparingspotentieel door lekdetectie, slimme drukregeling en terugwinning van afvalwarmte. Door technologieën te selecteren die geschikt zijn voor uw specifieke faciliteit en deze in een strategische volgorde te implementeren, kunt u 35-50% totale energiebesparingen realiseren met aantrekkelijke ROI-perioden van doorgaans minder dan 18 maanden.

Veelgestelde vragen over pneumatische energiebesparende systemen

Hoe bereken ik de werkelijke kosten van persluchtlekken in mijn bedrijf?

Om de lekkosten van perslucht te berekenen, bepaalt u eerst het totale lekvolume met behulp van een compressorbelastingstest tijdens niet-productie-uren (lek CFM = compressorcapaciteit × % belastingstijd). Vermenigvuldig vervolgens met de vermogensfactor (meestal 0,25 kW/CFM voor oudere systemen, 0,18-0,22 kW/CFM voor nieuwere systemen), elektriciteitskosten en jaarlijkse bedrijfsuren. Bijvoorbeeld: 100 CFM lekkage × 0,22 kW/CFM × $0,10/kWh × 8.760 uur = $19.272 jaarlijkse kosten. Deze berekening toont alleen de directe energiekosten - bijkomende gevolgen zijn een verminderde systeemcapaciteit, meer onderhoud en een kortere levensduur van de apparatuur.

Welk nauwkeurigheidsniveau heb ik nodig voor luchtlekdetectie in een typische productieomgeving?

In typische productieomgevingen met matig achtergrondlawaai zijn lekdetectiesystemen met een nauwkeurigheid van ±5-8% over het algemeen voldoende voor de meeste toepassingen. Faciliteiten met hoge energiekosten, kritieke productieprocessen of duurzaamheidsinitiatieven zouden echter geavanceerde systemen met een nauwkeurigheid van ±2-4% moeten overwegen. De belangrijkste factor is detectiegevoeligheid in plaats van absolute meetprecisie - de mogelijkheid om kleine lekken (0,5-1 CFM) betrouwbaar te detecteren levert de grootste waarde op, aangezien deze de meerderheid van de lekkagepunten vertegenwoordigen, maar gemakkelijk worden gemist door minder gevoelige apparatuur.

Hoeveel kan ik realistisch gezien besparen door slimme drukregeling te implementeren?

Realistische besparingen door slimme drukregeling variëren doorgaans van 10-25% persluchtenergiekosten, afhankelijk van uw huidige systeemconfiguratie en productievereisten. De algemene regel is 1% energiebesparing voor elke 2 psi drukverlaging. De meeste faciliteiten werken met onnodig hoge drukken om te voldoen aan worst-case scenario's of specifieke apparatuurbehoeften. Slimme regeling maakt drukoptimalisatie mogelijk voor verschillende zones, processen en tijdsperioden. Faciliteiten met sterk wisselende productie, meerdere drukvereisten of aanzienlijke perioden van inactiviteit bereiken doorgaans besparingen aan de bovenkant van het bereik.

Is warmteterugwinning de moeite waard in warmere klimaten waar verwarming niet nodig is?

Ja, warmteterugwinning blijft waardevol, zelfs in warme klimaten waar ruimteverwarming niet nodig is. Terwijl toepassingen voor ruimteverwarming gebruikelijk zijn in koudere regio's, zijn toepassingen voor procesverwarming klimaatonafhankelijk. Richt je in warme klimaten op toepassingen zoals het verwarmen van proceswater (wassen, schoonmaken, productieprocessen), voorverwarming van ketelvoedingswater, absorptiekoeling (warmte omzetten in koeling) en droogprocessen. De ROI kan iets langer zijn dan in faciliteiten met het hele jaar door verwarmingsbehoeften, maar valt meestal nog steeds binnen 12-24 maanden voor goed ontworpen systemen.

Hoe stel ik prioriteiten tussen investeringen in lekdetectie, drukregeling en warmteterugwinning?

Prioriteer uw energiebesparende investeringen op basis van: 1) Implementatiekosten en complexiteit - lekdetectie vereist meestal de minste initiële investering; 2) Faciliteitspecifiek besparingspotentieel - voer beoordelingen uit om te bepalen welke technologie de grootste besparingen oplevert in uw specifieke bedrijf; 3) Opeenvolgende voordelen - lekdetectie verbetert de effectiviteit van de drukregeling, waardoor de werking van de compressor wordt geoptimaliseerd voor warmteterugwinning; 4) Beschikbare middelen - houd rekening met zowel kapitaal als implementatiemogelijkheden. Voor de meeste installaties is de optimale volgorde eerst lekdetectie, dan drukregeling en vervolgens warmteterugwinning, omdat elke implementatie voortbouwt op de voordelen van de vorige.

Kunnen deze energiebesparende systemen achteraf worden ingebouwd in oudere persluchtsystemen?

Ja, de meeste energiebesparende technologieën kunnen met succes achteraf worden ingebouwd in oudere persluchtsystemen, hoewel sommige aanpassingen nodig kunnen zijn. Lekdetectie werkt onafhankelijk van de leeftijd van het systeem. Slimme drukregeling kan de installatie van elektronische regelaars en besturingssystemen vereisen, maar vereist zelden grote veranderingen in het leidingwerk. Afvalwarmteterugwinning vereist meestal de meeste aanpassingen, vooral voor optimale integratie, maar zelfs eenvoudige warmteterugwinning kan aan de meeste systemen worden toegevoegd. De belangrijkste overweging voor oudere systemen is zorgen voor de juiste documentatie van de bestaande configuratie en zorgvuldige integratieplanning. De ROI-perioden zijn vaak korter voor oudere systemen vanwege hun doorgaans lagere basisefficiëntie.

-

Legt het principe uit van ultrasone lekdetectie, waarbij gespecialiseerde sensoren het hoogfrequente geluid (ultrageluid) detecteren dat wordt geproduceerd door een turbulente gasstroom van een lek onder druk, zelfs in lawaaierige omgevingen. ↩

-

Biedt een overzicht van hoe algoritmen voor machinaal leren worden gebruikt in industriële procesbesturing om gegevens te analyseren, patronen te identificeren en toekomstige toestanden te voorspellen om de prestaties, efficiëntie en kwaliteit in realtime te optimaliseren. ↩

-

Beschrijft Industrie 4.0, vaak de vierde industriële revolutie genoemd, die de trend naar automatisering en gegevensuitwisseling in productietechnologieën omvat, waaronder cyberfysische systemen, het internet der dingen (IoT) en cloud computing. ↩

-

Biedt een gids voor de verschillende typen warmtewisselaars (zoals buizen, platen en lamellen), die zijn ontworpen om op efficiënte wijze thermische energie van het ene medium naar het andere over te dragen. ↩

-

Biedt gezaghebbende informatie over de volksgezondheid, vaak van bronnen zoals het CDC, met betrekking tot de preventie van legionellabesmetting door de groei van legionellabacteriën in watersystemen in gebouwen te beheersen. ↩