Worstelt u met hoge energiekosten in uw pneumatische systemen? Veel industriële activiteiten worden dagelijks met deze uitdaging geconfronteerd. De oplossing ligt in het begrijpen en optimaliseren van de energieconversie-efficiëntie van uw pneumatische componenten.

De energieomzettingsefficiëntie in pneumatische systemen verwijst naar hoe effectief de ingevoerde energie wordt omgezet in nuttig uitgangsvermogen. Gewoonlijk halen standaard pneumatische systemen slechts een efficiëntie van 10-30%, waarbij de rest verloren gaat in de vorm van warmte, wrijving en drukverliezen.

Ik help al meer dan 15 jaar bedrijven bij het verbeteren van hun pneumatische systemen en ik heb uit de eerste hand gezien hoe een goede efficiëntieanalyse de operationele kosten met wel 40% kan verlagen. Laat me u vertellen wat ik heb geleerd over het maximaliseren van de prestaties van componenten zoals cilinders zonder stang.

Inhoudsopgave

- Hoe bereken je mechanische efficiëntie in pneumatische systemen?

- Wat maakt warmteterugwinningssystemen effectief in pneumatische toepassingen?

- Hoe kun je entropiegerelateerde verliezen kwantificeren en verminderen?

- Conclusie

- Veelgestelde vragen over energie-efficiëntie in pneumatische systemen

Hoe bereken je mechanische efficiëntie in pneumatische systemen?

Inzicht in mechanisch rendement begint met het meten van de werkelijke arbeidsprestatie ten opzichte van de theoretische energie-input. Deze verhouding laat zien hoeveel energie je systeem verspilt tijdens het gebruik.

De mechanische efficiëntie in pneumatische systemen is gelijk aan de nuttige arbeidsprestatie gedeeld door de energie-input, meestal uitgedrukt als percentage. Voor cilinders zonder stang moet deze berekening rekening houden met wrijvingsverliezen, luchtlekkage en mechanische weerstand in het systeem.

De basisformule voor efficiëntie

De fundamentele formule voor het berekenen van mechanische efficiëntie is:

η = (W_out / E_in) × 100%

Waar:

- η (eta) staat voor efficiëntiepercentage

- W_out is de nuttig geleverde arbeid (in joule)

- E_in is de energie-input (in joules)

Het meten van het arbeidsrendement in staafloze cilinders

Specifiek voor pneumatische cilinders zonder stang kunnen we de opbrengst berekenen met behulp van:

W_uit = F × d

Waar:

- F is de geproduceerde kracht (in newton)

- d de afgelegde afstand is (in meters)

Energie-input berekenen

De energie-input voor een pneumatisch systeem kan worden bepaald door:

E_in = P × V

Waar:

- P is de druk (in pascal)

- V het volume verbruikte perslucht is (in kubieke meter)

Efficiëntiefactoren uit de praktijk

Ik herinner me dat ik vorig jaar werkte met een klant in Duitsland die efficiëntieproblemen had. Hun staafloze cilindersysteem had een rendement van slechts 15%. Na analyse van hun opstelling ontdekten we drie belangrijke problemen:

- Overmatige wrijving in het afdichtingssysteem

- Luchtlekken bij aansluitpunten

- Onjuiste dimensionering van luchttoevoerleidingen

Door deze problemen aan te pakken, verhoogden we de efficiëntie van hun systeem tot 27%, wat resulteerde in een jaarlijkse energiebesparing van ongeveer €42.000.

Vergelijkingstabel voor efficiëntie

| Type onderdeel | Typisch rendementsbereik | Belangrijkste verliesfactoren |

|---|---|---|

| Standaard stangloze cilinder | 15-25% | Afdichtingswrijving, luchtlekkage |

| Magnetische staafloze cilinder | 20-30% | Magnetische koppelingsverliezen, wrijving |

| Elektrische staafloze actuator1 | 65-85% | Motorverliezen, mechanische wrijving |

| Geleide cilinder zonder stangen | 18-28% | Wrijving in de geleider, uitlijningsproblemen |

Wat maakt warmteterugwinningssystemen effectief in pneumatische toepassingen?

Thermische terugwinningssystemen2 afvalwarmte die vrijkomt tijdens pneumatische bewerkingen op te vangen en opnieuw te gebruiken, waardoor een efficiëntieprobleem wordt omgezet in een kans om energie te besparen.

Thermische terugwinningssystemen in pneumatische toepassingen werken door het verzamelen van afvalwarmte van compressoren en deze om te zetten in bruikbare energie voor het verwarmen van gebouwen, het verwarmen van water of zelfs het opwekken van energie. Deze systemen kunnen tot 80% van de afvalwarmte terugwinnen.

Soorten warmteterugwinningssystemen

Bij het implementeren van warmteterugwinning voor pneumatische systemen heb je verschillende opties:

1. Lucht/water-warmtewisselaars

Deze systemen brengen warmte over van perslucht naar water, dat vervolgens kan worden gebruikt voor:

- Verwarming

- Verwarming van proceswater

- Boilervoedingswater voorverwarmen

2. Lucht-lucht warmteterugwinning

Deze benadering gebruikt afvalwarmte om binnenkomende lucht op te warmen:

- Ruimteverwarming

- Voorverwarming van proceslucht

- Drogen

3. Geïntegreerde systemen voor energieterugwinning

Moderne geïntegreerde systemen combineren meerdere terugwinningsmethoden voor maximale efficiëntie:

| Herstelmethode | Typische warmteterugwinning | Beste toepassing |

|---|---|---|

| Water Jacket herstel | 30-40% | Warm water productie |

| Nakoeler herstel | 20-25% | Procesverwarming |

| Oliekoeler terugwinnen | 10-15% | Laagwaardige verwarming |

| Terugwinning uitlaatlucht | 5-10% | Ruimteverwarming |

Overwegingen bij de implementatie

Toen ik een voedselverwerkingsbedrijf in Wisconsin bezocht, ontluchtten ze al hun compressorwarmte naar buiten. Door een eenvoudig warmteterugwinningssysteem te installeren, gebruiken ze deze energie nu om hun ketelvoedingswater voor te verwarmen, waardoor ze jaarlijks ongeveer $28.000 aan aardgaskosten besparen.

De belangrijkste factoren waarmee rekening moet worden gehouden bij het implementeren van warmteterugwinning zijn onder andere:

- Vereisten voor temperatuurverschil

- Afstand tussen warmtebron en potentieel gebruik

- Consistentie van warmteproductie

- Kapitaalinvestering vs. verwachte besparingen

ROI-berekening

Om te bepalen of warmteterugwinning financieel zinvol is, gebruik je deze eenvoudige formule:

ROI-periode (jaren) = installatiekosten / jaarlijkse energiebesparing

De meeste goed ontworpen thermische terugwinningssystemen hebben een ROI van 1-3 jaar.

Hoe kun je entropiegerelateerde verliezen kwantificeren en verminderen?

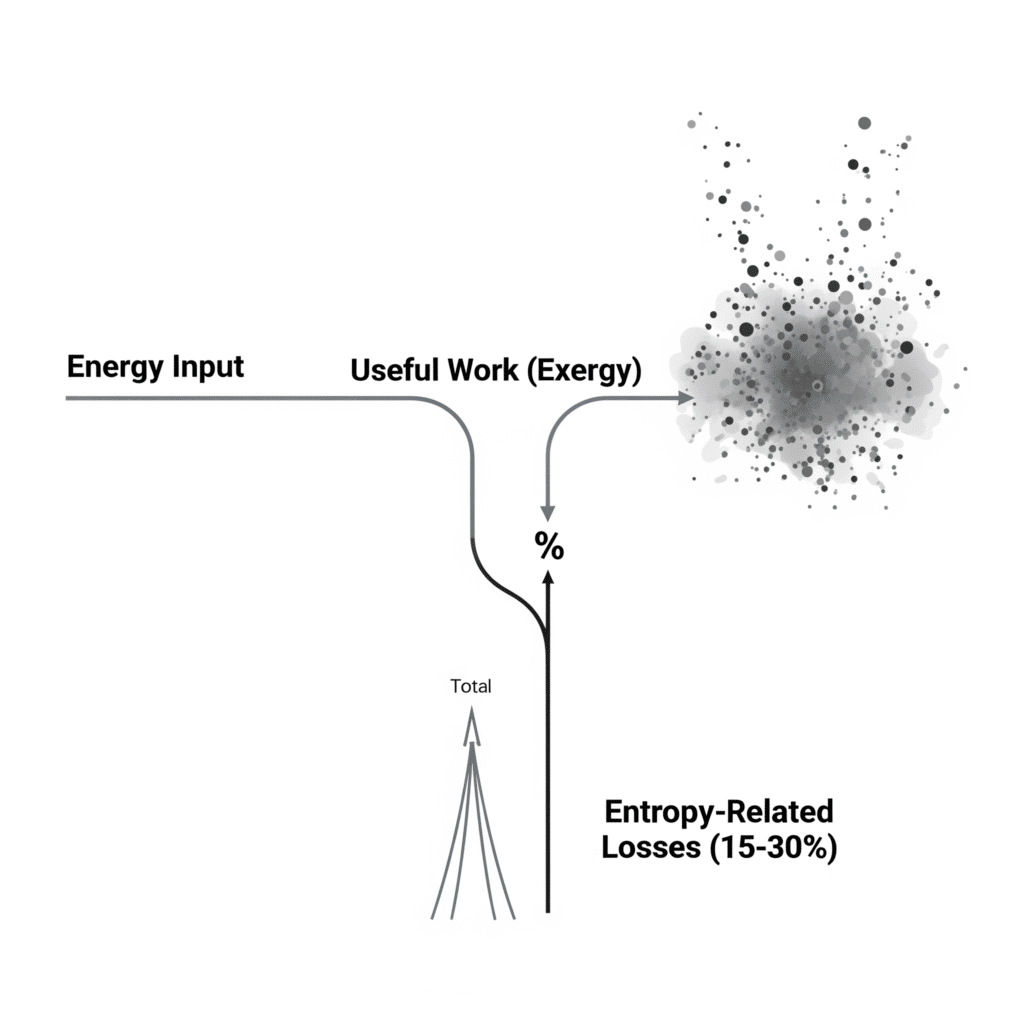

Entropietoename staat voor wanorde en onbruikbare energie in uw pneumatisch systeem. Het kwantificeren van deze verliezen helpt bij het identificeren van verbetermogelijkheden die standaard efficiencymetingen mogelijk over het hoofd zien.

Entropiegerelateerde verliezen in pneumatische systemen kunnen worden gekwantificeerd met behulp van exergie-analyse3die de maximale nuttige arbeid meet die mogelijk is tijdens een proces. Deze verliezen zijn meestal goed voor 15-30% van de totale energie-input en kunnen worden gereduceerd door een goed systeemontwerp en onderhoud.

Entropie in pneumatische systemen begrijpen

In pneumatische toepassingen neemt de entropie toe tijdens:

- Luchtcompressie

- Drukverliezen over kleppen en fittingen

- Uitbreidingsprocessen

- Wrijving in bewegende onderdelen zoals cilinders zonder stangen

Entropietoename kwantificeren

De wiskundige uitdrukking voor entropieverandering is:

ΔS = Q/T

Waar:

- ΔS is de verandering in entropie

- Q is de overgedragen warmte

- T is de absolute temperatuur

Exergie analyse raamwerk

Voor praktische toepassingen biedt exergieanalyse een bruikbaarder kader:

- Beschikbare energie op elk systeempunt berekenen

- Bepaal de exergievernietiging tussen punten

- Componenten met de hoogste exergieverliezen identificeren

Veelvoorkomende bronnen van entropieverliezen

Op basis van mijn ervaring met honderden pneumatische systemen zijn dit de typische bronnen van entropieverlies in volgorde van impact:

1. Drukregelingsverliezen

Wanneer de druk via regelaars wordt verlaagd zonder arbeid te verrichten, wordt er veel exergie vernietigd. Daarom is de juiste systeemdrukselectie van cruciaal belang.

2. Smoren van verliezen

Stromingsbeperkingen in kleppen, fittingen en te kleine leidingen veroorzaken drukverliezen die de entropie verhogen.

| Component | Typische drukval | Toename entropie |

|---|---|---|

| Standaard bocht | 0,3-0,5 bar | Medium |

| Kogelkraan | 0,1-0,3 bar | Laag |

| Snelkoppeling | 0,4-0,7 bar | Hoog |

| Stroomregelklep | 0,5-2,0 bar | Zeer hoog |

3. Expansieverliezen

Wanneer perslucht uitzet zonder nuttige arbeid te verrichten, neemt de entropie aanzienlijk toe.

Praktische strategieën voor entropiereductie

Vorig jaar werkte ik met een fabrikant van verpakkingsmachines in Illinois die efficiëntieproblemen ondervond met hun cilinders zonder staaf. Door een exergieanalyse toe te passen, stelden we vast dat hun klepconfiguratie te veel entropie creëerde.

Door deze veranderingen door te voeren:

- Kleppen dichter bij actuators plaatsen

- Grotere toevoerdiameters

- Regelsequenties optimaliseren om drukwisselingen te verminderen

Ze verminderden entropiegerelateerde verliezen met 22% en verbeterden de algehele systeemefficiëntie met 8,5%.

Geavanceerde bewakingsbenaderingen

Moderne pneumatische systemen kunnen profiteren van real-time entropiebewaking:

- Temperatuursensoren op belangrijke punten

- Drukopnemers in het hele systeem

- Debietmeters om verbruik bij te houden

- Gecomputeriseerde analyse om entropietrends te identificeren

Conclusie

Het maximaliseren van de energieomzettingsefficiëntie in pneumatische systemen vereist een allesomvattende aanpak met aandacht voor mechanische efficiëntie, warmteterugwinning en entropiereductie. Door deze strategieën te implementeren, kunt u de operationele kosten aanzienlijk verlagen en tegelijkertijd de prestaties en betrouwbaarheid van het systeem verbeteren.

Veelgestelde vragen over energie-efficiëntie in pneumatische systemen

Wat is de typische energie-efficiëntie van een pneumatisch systeem?

De meeste standaard pneumatische systemen werken met een efficiëntie van 10-30%, wat betekent dat 70-90% van de toegevoerde energie verloren gaat. Moderne, geoptimaliseerde systemen kunnen tot 40-45% efficiëntie bereiken door een zorgvuldig ontwerp en selectie van onderdelen.

Hoe verhoudt een staafloze pneumatische cilinder zich qua energie-efficiëntie tot elektrische alternatieven?

Pneumatische cilinders zonder stangen werken meestal met een efficiëntie van 15-30%, terwijl elektrische actuators zonder stangen een efficiëntie van 65-85% kunnen bereiken. Pneumatische systemen hebben echter vaak lagere initiële kosten en blinken uit in bepaalde toepassingen die krachtdichtheid of inherente conformiteit vereisen.

Wat zijn de belangrijkste oorzaken van energieverlies in pneumatische systemen?

De primaire energieverliezen in pneumatische systemen zijn afkomstig van luchtcompressie (50-60%), transmissieverliezen door leidingen (10-15%), regelklepverliezen (10-20%) en inefficiënties van de actuator (15-25%).

Hoe kan ik luchtlekken in mijn pneumatisch systeem opsporen?

U kunt luchtlekken opsporen door ultrasone lekdetectie, drukvervaltests, het aanbrengen van zeepoplossing op verdachte lekkagepunten of thermische beeldvorming om temperatuurverschillen op te sporen die worden veroorzaakt door ontsnappende lucht.

Wat is de terugverdientijd voor het implementeren van energie-efficiënte maatregelen in pneumatische systemen?

De meeste verbeteringen van de energie-efficiëntie in pneumatische systemen hebben een terugverdientijd van 6-24 maanden, afhankelijk van de grootte van het systeem, het aantal bedrijfsuren en de lokale energiekosten. Eenvoudige maatregelen zoals het repareren van lekken zijn vaak al binnen 3 maanden terugverdiend.

Welke invloed heeft druk op het energieverbruik in pneumatische systemen?

Voor elke verlaging van de systeemdruk met 1 bar (14,5 psi) daalt het energieverbruik gewoonlijk met 7-10%. Werken op de minimaal vereiste druk is een van de meest effectieve efficiëntiestrategieën.

ies.

-

Gaat in op de technologie achter elektrische actuators en toont aan waarom hun energie-efficiëntie aanzienlijk hoger is dan die van pneumatische alternatieven. ↩

-

Biedt diepgaande informatie en casestudy's over hoe warmteterugwinningstechnologie wordt toegepast om afvalwarmte van industriële luchtcompressoren op te vangen en te hergebruiken. ↩

-

Gaat in op de thermodynamische principes van exergieanalyse en legt uit hoe deze methode wordt gebruikt om bronnen van energie-inefficiëntie te identificeren en te kwantificeren. ↩