In de 15 jaar dat ik met pneumatische systemenIk heb talloze fabrieken gezien die worstelden met inefficiënte pijpleidingen. De pijn is echt - drukverliezen, ongelijkmatige stroomverdeling en structurele storingen die duizenden aan stilstand kosten. Toch zien de meeste ingenieurs deze kritieke optimalisatiemogelijkheden over het hoofd.

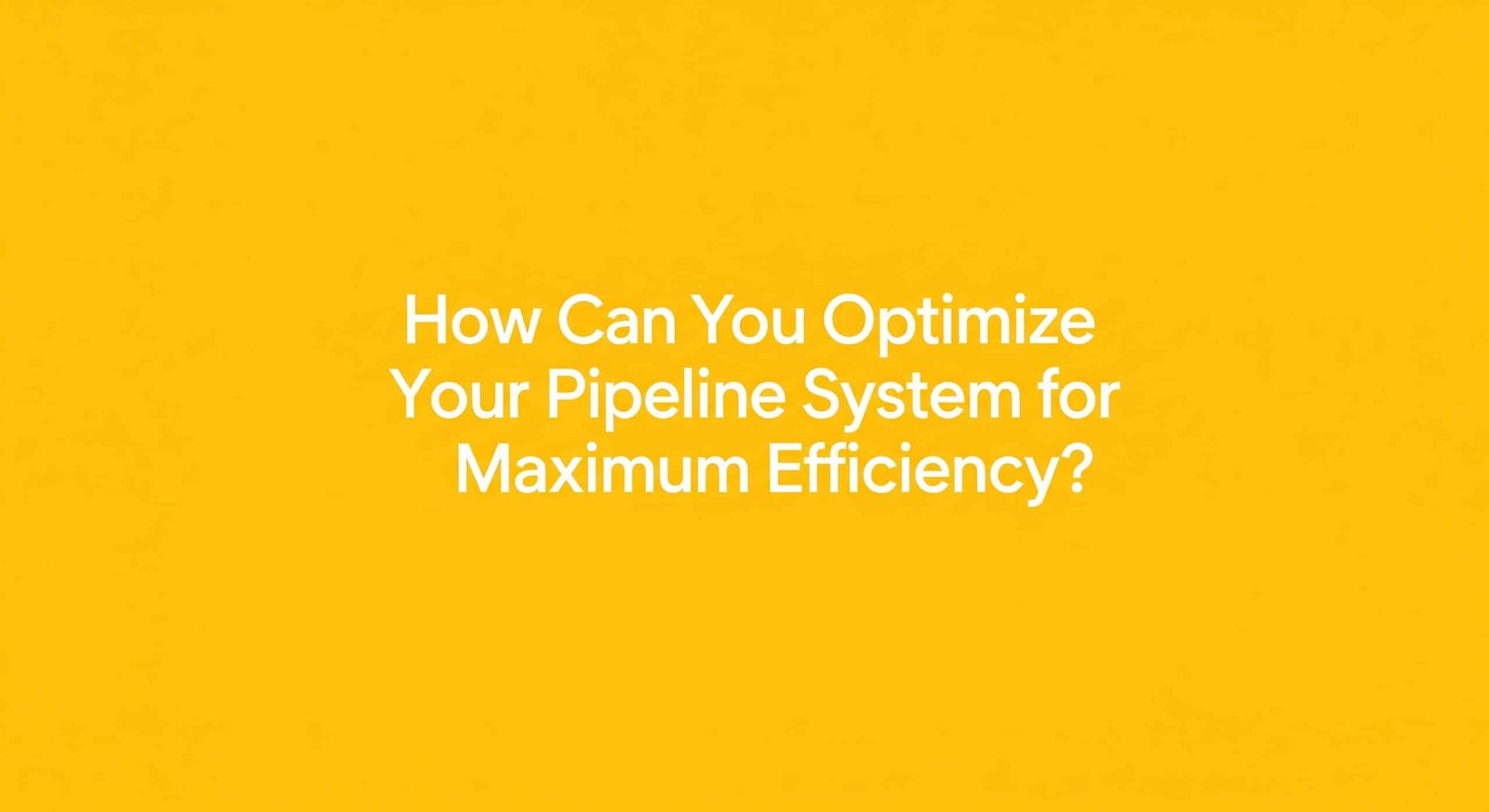

Optimalisatie van pijpleidingen omvat de strategische dimensionering van pijpdiameters, het balanceren van de distributie van het debiet in aftakkingen en de juiste plaatsing van mechanische ondersteuning om de efficiëntie van het systeem te maximaliseren en tegelijkertijd de operationele kosten te minimaliseren.

Laat me iets vertellen dat vorige maand gebeurde. Een klant in Duitsland had last van mysterieuze drukdalingen in hun assemblagelijn. Na het uitvoeren van ons optimalisatieprotocol ontdekten we dat hun pijplijnconfiguratie een rendementsverlies van 23% veroorzaakte. Onze oplossing verbeterde hun productiesnelheid binnen enkele dagen met 18%.

Inhoudsopgave

- Hulpmiddel voor dynamisch drukverlies

- Simulatie stroomverdeling

- Regels voor klemafstand

- Conclusie

- Veelgestelde vragen over pijplijnoptimalisatie

Welke invloed heeft de leidingdiameter op drukverlies in real-time systemen?

Bij het ontwerpen van pneumatische systemen kan inzicht in de relatie tussen leidingdiameter en drukverlies uw efficiëntiecijfers maken of breken. Deze dynamische relatie verandert afhankelijk van de stromingsomstandigheden.

De pijpdiameter heeft een directe invloed op het drukverlies door de omgekeerde vijfde machtsrelatie1 - Verdubbeling van de diameter vermindert het drukverlies met ongeveer 32 keer, waardoor aanzienlijke energiebesparingen in pneumatische systemen mogelijk zijn.

De wiskunde achter drukverlies

Het drukverlies in pneumatische systemen volgt deze fundamentele vergelijking:

| Variabele | Beschrijving | Invloed op systeem |

|---|---|---|

| Δp | Drukverlies | Directe invloed op systeemefficiëntie |

| L | Lengte pijp | Lineair verband met drukverlies |

| D | Diameter pijp | Inverse vijfde machtsrelatie |

| Q | Debiet | Kwadratische relatie met drukverlies |

| ρ | Luchtdichtheid | Lineair verband met drukverlies |

Bij het kiezen van de optimale pijpdiameter raad ik altijd aan om onze dynamische berekeningstool te gebruiken in plaats van statische grafieken. Dit is waarom:

Real-time berekening vs. statische tabellen

Statische dimensioneringstabellen houden geen rekening met:

- Fluctuerende vraagpatronen

- Variaties in systeemdruk

- Temperatuurinvloeden op luchtdichtheid

- Werkelijke drukverliezen van fittingen en kleppen

Onze dynamische drukverliestool integreert deze variabelen in real-time, zodat u kunt zien hoe uw systeem presteert onder verschillende bedrijfsomstandigheden. Ik heb gezien dat deze aanpak het energieverbruik met wel 15% vermindert in vergelijking met traditionele dimensioneringsmethoden.

Casestudie: Optimalisatie van productie-installaties

Een productiefaciliteit in Michigan had last van drukschommelingen die een inconsistente productkwaliteit veroorzaakten. Met behulp van onze dynamische drukverliestool stelden we vast dat hun 1-inch hoofdleiding een overmatige drukval veroorzaakte tijdens piekbelasting. Een upgrade naar een 1,5 inch leiding loste het probleem volledig op en verminderde de compressorbelasting met 12%.

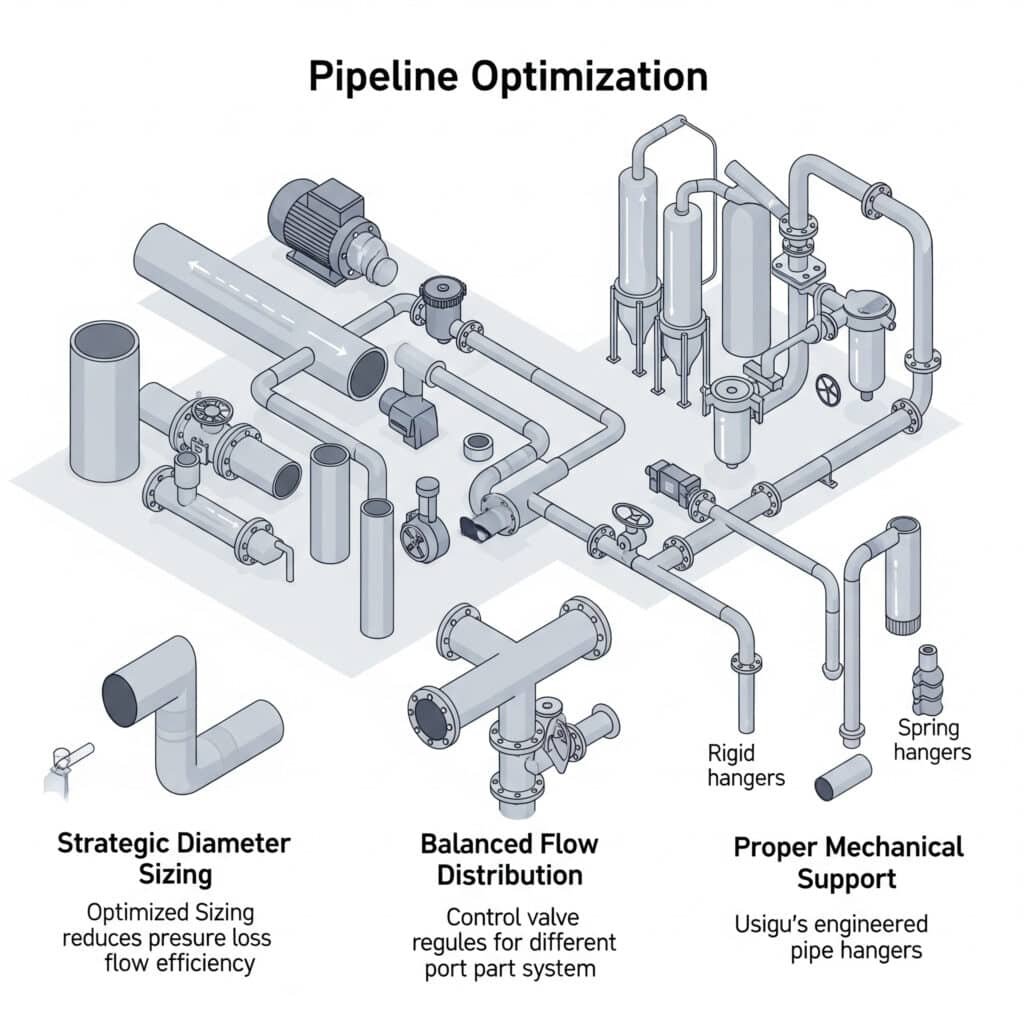

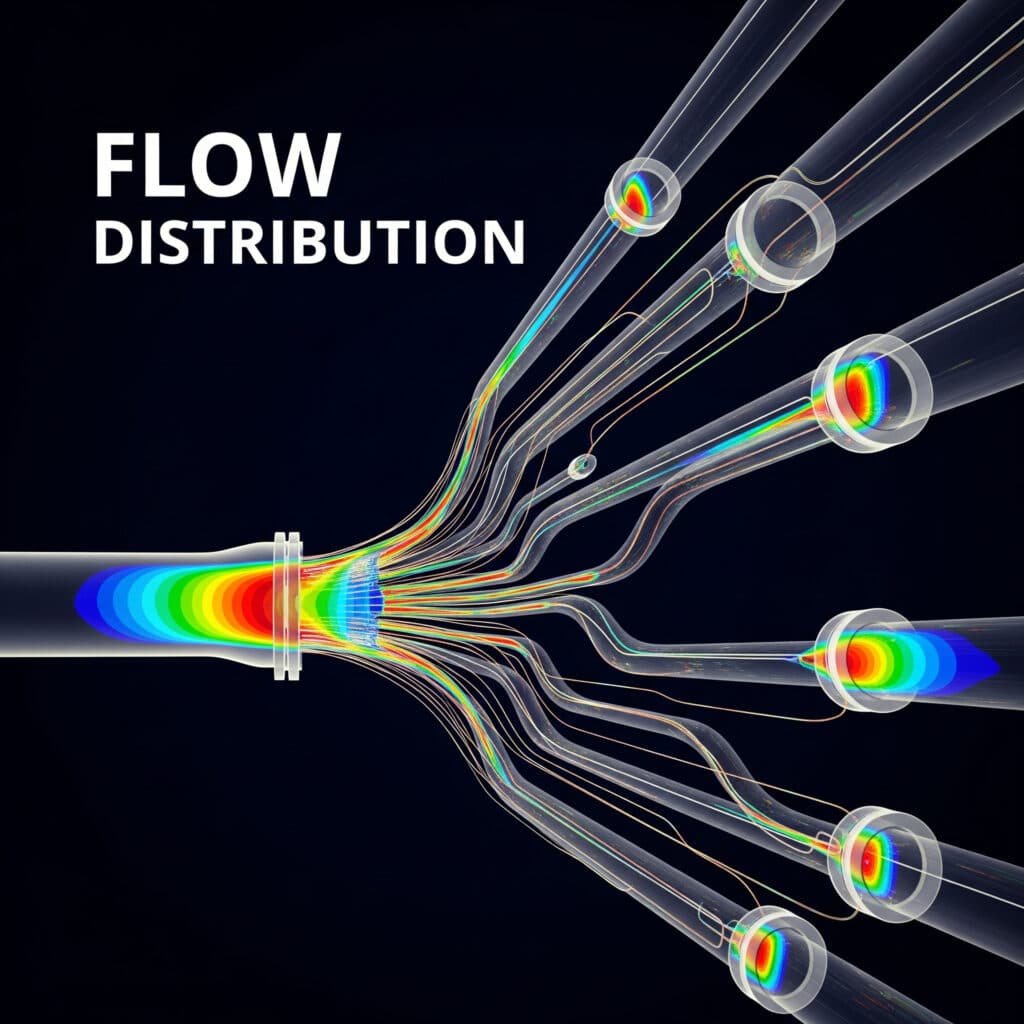

Hoe kun je stroming in evenwicht brengen in complexe vertakkingssystemen?

Een ongelijkmatige stromingsverdeling in vertakte pijpleidingsystemen veroorzaakt een hele reeks problemen, van inconsistente machineprestaties tot voortijdige defecten aan onderdelen. De uitdaging ligt in het voorspellen hoe het debiet zich van nature zal verdelen.

De stromingsdistributie in vertakte systemen is afhankelijk van het drukverschil over elk pad, waarbij de stroming de weg van de minste weerstand neemt. Simulatietools kunnen dit gedrag voorspellen en zorgen voor strategische balancering door de juiste dimensionering en plaatsing van componenten.

Factoren die de stroomverdeling beïnvloeden

Bij het ontwerpen van vertakte systemen bepalen deze factoren je debietbalans:

Geometrische factoren

- Verhoudingen takdiameter

- Takhoeken

- Afstand tot bron

Systeemfactoren

- Bedrijfsdruk

- Beperkingen op onderdelen

- Tegendruk

Ik herinner me dat ik samenwerkte met een fabrikant van verpakkingsmachines die niet begreep waarom identieke machines op verschillende takken verschillend presteerden. Onze simulatie van de stroomverdeling onthulde een onbalans in de stroom van 22% als gevolg van de configuratie van de filialen. Na het doorvoeren van onze aanbevolen wijzigingen waren de prestaties van alle machines gelijk.

Simulatietechnieken voor stromingsvoorspelling

Moderne simulatieprogramma's voor stroomverdeling gebruiken deze methoden:

| Techniek | Beste voor | Beperkingen |

|---|---|---|

| CFD-analyse2 | Gedetailleerde stromingspatronen | Computationeel intensief |

| Netwerkanalyse3 | Balanceren op systeemniveau | Minder detail op componentniveau |

| Empirische modellen | Snelle schattingen | Minder nauwkeurig voor complexe systemen |

Praktische balanceringsmethoden

Op basis van simulatieresultaten zijn dit de methoden die ik gebruik om de stroom te balanceren:

- Strategische componentgrootte - Verschillende pasmaten gebruiken om opzettelijke beperkingen te creëren

- Debietregelaars - Instelbare regelaars installeren bij kritieke takken

- Kopontwerp - De juiste headerconfiguraties implementeren voor een gelijkmatige distributie

Wat zijn de gouden regels voor het berekenen van de optimale klemafstand?

Een onjuiste klemafstand is een van de meest over het hoofd geziene aspecten van het ontwerp van pijpleidingen, maar is wel verantwoordelijk voor talloze systeemfouten die ik in de loop der jaren heb onderzocht.

De optimale klemafstand is afhankelijk van het buismateriaal, de diameter, het gewicht, het temperatuurschommelingsbereik en de blootstelling aan trillingen. Voor de meeste industriële pneumatische toepassingen is de gouden regel dat de klemmen 6-10 keer de pijpdiameter uit elkaar moeten staan, met extra steunen in de buurt van richtingsveranderingen.

De wetenschap achter klemafstand

De juiste klemafstand voorkomt:

- Overmatige doorbuiging van de pijp

- Vermoeidheid door trillingen4

- Problemen met thermische uitzetting5

- Aansluitpunt stress

Berekeningsformule afstand

Voor de meeste toepassingen met staafloze pneumatische cilinders gebruik ik deze formule:

Maximale afstand (voet) = (pijpdiameter × materiaalfactor × steunfactor) ÷ temperatuurfactor

Waar:

- Materiaalfactor varieert van 0,8-1,2 afhankelijk van het buismateriaal

- Ondersteuningsfactor houdt rekening met de stijfheid van het montageoppervlak (0,7-1,0)

- Temperatuurfactor houdt rekening met thermische uitzetting (1,0-1,5)

Speciale overwegingen voor pneumatische systemen

Bij het werken met pneumatische systemen met cilinders zonder stang komen nog andere factoren kijken:

Beheer van trillingen

Pneumatische systemen veroorzaken vaak trillingen die kunnen worden versterkt door onjuist ondersteunde pijpleidingen. Ik raad aan om de standaardafstand te verminderen met 20% in omgevingen met veel trillingen.

Kritieke ondersteuningspunten

Voeg altijd extra steunen toe:

| Locatie | Afstand tot punt |

|---|---|

| Kleppen | Binnen 12 inch |

| Richting Veranderingen | Binnen 18 inch |

| Cilinders zonder stangen | Aan beide uiteinden |

| Zware onderdelen | Binnen 6 inch |

Vorig jaar adviseerde ik een voedselverwerkingsbedrijf dat regelmatig last had van luchtlekken. Hun onderhoudsteam was gefrustreerd door het voortdurend repareren van dezelfde verbindingspunten. Na het implementeren van ons protocol voor klemmenafstand nam het aantal lekkages in zes maanden tijd af met 78%.

Conclusie

Om uw pijpleidingsysteem te optimaliseren, moet u aandacht besteden aan de keuze van de pijpdiameter, de balancering van de stroomverdeling en de juiste mechanische ondersteuning. Door gebruik te maken van dynamische berekeningsprogramma's, simulatiesoftware en het volgen van beproefde afstandsregels kunt u de systeemefficiëntie aanzienlijk verbeteren, de operationele kosten verlagen en de levensduur van de apparatuur verlengen.

Veelgestelde vragen over pijplijnoptimalisatie

Wat is de meest voorkomende oorzaak van drukverlies in pneumatische pijpleidingen?

De meest voorkomende oorzaak is een te kleine pijpdiameter, waardoor overmatige wrijving en turbulentie ontstaat. Andere factoren zijn te veel richtingsveranderingen, onjuiste keuze van de fitting en inwendige vervuiling van de pijp.

Hoe beïnvloedt optimalisatie van pijpleidingen de energiekosten?

Geoptimaliseerde pijpleidingen kunnen de energiekosten met 10-25% verlagen door het drukverlies te minimaliseren, waardoor compressoren op een lagere druk kunnen werken met behoud van dezelfde prestaties op het gebruikspunt.

Hoe vaak moeten pijpleidingsystemen opnieuw worden beoordeeld voor optimalisatie?

Pijpleidingsystemen moeten opnieuw worden geëvalueerd wanneer de productievereisten aanzienlijk veranderen, ten minste jaarlijks tijdens preventief onderhoud of wanneer er prestatieproblemen optreden zoals drukschommelingen of inconsistenties in het debiet.

Kunnen bestaande pijpleidingsystemen worden geoptimaliseerd zonder volledige vervanging?

Ja, bestaande systemen kunnen vaak gedeeltelijk worden geoptimaliseerd door kritieke knelpunten aan te pakken, strategische bypasses toe te voegen, belangrijke secties te vervangen door buizen met een grotere diameter of betere controlestrategieën te implementeren zonder ze volledig te vervangen.

Wat is het verschil tussen serie- en parallelle pijplijnconfiguraties?

Seriële configuraties verbinden componenten sequentieel langs één pad, terwijl parallelle configuraties de stroom verdelen over meerdere paden. Parallelle systemen bieden een betere redundantie en stroomcapaciteit, maar vereisen een zorgvuldiger uitbalancering.

Welke invloed heeft een staafloze pneumatische cilinder op de ontwerpvereisten voor pijpleidingen?

Staafloze pneumatische cilinders vereisen speciale aandacht voor de consistentie van de luchtlevering en drukstabiliteit. Pijpleidingen die deze cilinders voeden moeten een minimale drukval hebben en de juiste luchtvoorbereidingscomponenten bevatten om een soepele werking te garanderen.

-

Legt het principe uit van de vloeistofdynamica, afgeleid van de vergelijkingen Darcy-Weisbach en Hagen-Poiseuille, dat laat zien hoe het drukverlies in een pijp omgekeerd evenredig is met de diameter van de pijp tot de vierde of vijfde macht, afhankelijk van de stromingsomstandigheden. ↩

-

Biedt een overzicht van Computational Fluid Dynamics (CFD), een tak van de vloeistofmechanica die numerieke analyse en gegevensstructuren gebruikt om vloeistofstromingen en warmteoverdracht te simuleren, visualiseren en analyseren. ↩

-

Beschrijft hoe de circuitwetten van Kirchhoff, die oorspronkelijk zijn ontwikkeld voor elektrische circuits, kunnen worden toegepast op vloeistofnetwerken om debieten en drukverliezen in complexe, vertakte leidingsystemen te analyseren en uit te balanceren. ↩

-

Gaat in op het mechanisme van materiaalmoeheid, een proces waarbij een materiaal verzwakt door herhaalde cyclische belasting, zoals hoogfrequente trillingen, wat uiteindelijk leidt tot scheurvorming en bezwijken ver onder de uiteindelijke treksterkte. ↩

-

Legt het principe uit van thermische uitzetting en inkrimping in leidingsystemen en hoe het niet opvangen van deze beweging kan leiden tot hoge spanning, plastische vervorming en uiteindelijk falen van leidingen en ondersteuningen. ↩