Fabrieksvloeren komen tot stilstand als cilinders het begeven. Technici raken in paniek als productielijnen zonder waarschuwing stoppen. De meeste mensen begrijpen nooit de elegante fysica die ervoor zorgt dat deze werkpaarden van de automatisering functioneren.

Een cilinder werkt door perslucht of hydraulische vloeistof te gebruiken om een drukverschil over een zuigeroppervlak te creëren, waardoor de vloeistofdruk wordt omgezet in lineaire mechanische kracht volgens Wet van Pascal1 (F = P × A), waardoor een gecontroleerde lineaire beweging voor industriële automatisering mogelijk is.

Vorige week kreeg ik een dringend telefoontje van Roberto, een fabrieksdirecteur in Italië wiens bottellijn al 6 uur stil lag. Zijn onderhoudsteam was willekeurig cilinders aan het vervangen zonder te begrijpen waarom ze het begaven. Via een videogesprek heb ik de basisprincipes van de werking met ze doorgenomen en ze hebben het echte probleem geïdentificeerd - vervuilde luchttoevoer. De lijn draaide weer binnen 30 minuten, waardoor ze $15.000 aan verloren productie bespaarden.

Inhoudsopgave

- Wat is het basisprincipe van een cilinder?

- Hoe werken de interne onderdelen samen?

- Welke rol speelt druk in de werking van cilinders?

- Hoe werken de verschillende cilindertypes?

- Hoe laten regelsystemen cilinders werken?

- Welke krachten en berekeningen bepalen de werking van de cilinder?

- Welke invloed hebben omgevingsfactoren op de werking van cilinders?

- Welke veelvoorkomende problemen verhinderen een goede werking van de cilinder?

- Hoe integreren moderne cilinders met automatiseringssystemen?

- Conclusie

- Veelgestelde vragen over hoe cilinders werken

Wat is het basisprincipe van een cilinder?

Het fundamentele principe achter de werking van cilinders is gebaseerd op een van de belangrijkste natuurkundige wetten die meer dan 350 jaar geleden werd ontdekt.

Cilinders werken op basis van de Wet van Pascal, waarbij de druk die wordt uitgeoefend op een ingesloten vloeistof gelijkmatig in alle richtingen wordt overgebracht, waardoor de vloeistofdruk kan worden omgezet in lineaire mechanische kracht wanneer het drukverschil over een zuigeroppervlak werkt.

Stichting Wet van Pascal

Blaise Pascal ontdekte in 1653 dat druk die ergens in een afgesloten vloeistof wordt uitgeoefend, zich gelijkmatig over het hele vloeistofvolume verdeelt. Dit principe vormt de basis van alle hydraulische en pneumatische cilinderwerking.

Praktisch gezien, als je 6 bar druk toepast op perslucht in een cilinder, werkt diezelfde 6 bar druk in op elk oppervlak in de cilinder, inclusief het zuigeroppervlak.

De magie ontstaat doordat de zuiger kan bewegen terwijl andere oppervlakken dat niet kunnen. Dit creëert het drukverschil dat nodig is om lineaire kracht en beweging te genereren.

Concept drukverschil

Cilinders werken door verschillende drukken te creëren aan weerszijden van de zuiger. Een hogere druk aan de ene kant creëert een nettokracht die de zuiger naar de kant met de lagere druk duwt.

Het drukverschil bepaalt de krachtafgifte: als de ene kant 6 bar heeft en de andere kant 1 bar (atmosferisch), dan is het netto drukverschil 5 bar dat over het zuigeroppervlak werkt.

De maximale kracht treedt op wanneer de ene kant de volledige systeemdruk ontvangt terwijl de andere kant naar de atmosfeer ontlucht, waardoor het grootst mogelijke drukverschil ontstaat.

Wiskunde voor het genereren van krachten

De basiskrachtvergelijking F = P × A bepaalt de werking van alle cilinders, waarbij de kracht gelijk is aan de druk maal het effectieve zuigeroppervlak. Deze eenvoudige relatie bepaalt de cilindergrootte en -prestaties.

Drukeenheden variëren wereldwijd - 1 bar is gelijk aan 14,5 PSI of 100.000 Pascal. Oppervlakteberekeningen gebruiken de effectieve zuigerdiameter, rekening houdend met het stangoppervlak in dubbelwerkende ontwerpen.

De werkelijke krachtafgifte is meestal 85-90% van de theoretische als gevolg van wrijvingsverliezen, weerstand van de afdichting en stromingsbeperkingen die de effectieve druk verlagen.

Energieomzettingsproces

Cilinders zetten opgeslagen vloeistofenergie om in nuttige mechanische arbeid. Samengeperste lucht of hydraulische vloeistof onder druk bevat potentiële energie die vrijkomt tijdens expansie.

De energie-efficiëntie varieert sterk tussen pneumatische (25-35%) en hydraulische (85-95%) systemen door compressieverliezen en warmteontwikkeling.

Het omzettingsproces omvat meerdere energietransformaties: elektrisch → compressie → vloeistofdruk → mechanische kracht → nuttig arbeidsvermogen.

Hoe werken de interne onderdelen samen?

Als we begrijpen hoe de interne componenten op elkaar inwerken, wordt duidelijk waarom goed onderhoud en hoogwaardige componenten essentieel zijn voor een betrouwbare werking.

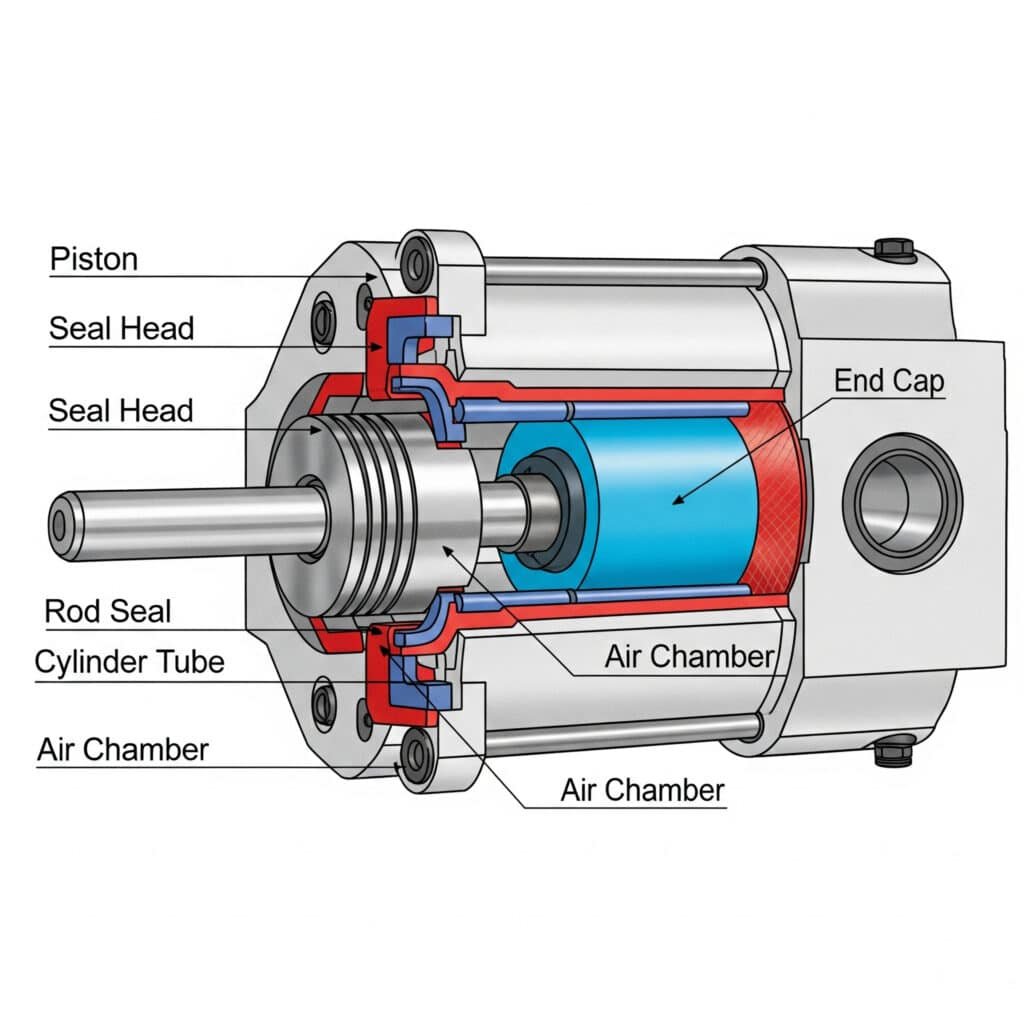

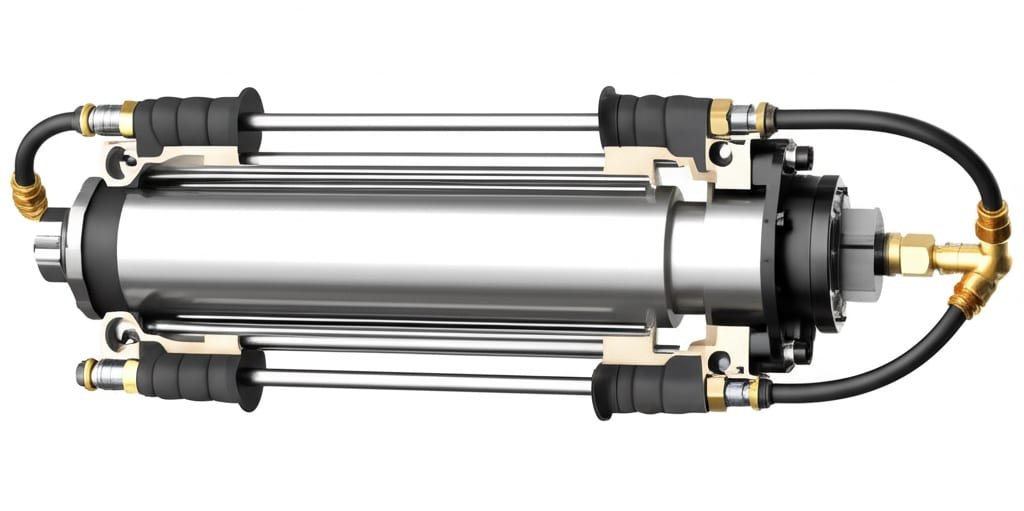

Interne cilindercomponenten werken samen als een geïntegreerd systeem waarbij het cilinderlichaam druk bevat, de zuiger druk omzet in kracht, afdichtingen drukgrenzen handhaven en de stang kracht overbrengt op externe belastingen.

Cilinderhuis Functie

Het cilinderlichaam dient als drukvat dat de werkvloeistof bevat en de zuigerbeweging geleidt. De meeste behuizingen maken gebruik van naadloze stalen buizen of aluminium extrusies voor een optimale sterkte-gewichtsverhouding.

De inwendige oppervlakteafwerking is van doorslaggevende invloed op de prestaties - gezoete boringen met een oppervlakteafwerking van 0,4-0,8 Ra zorgen voor een glad oppervlak. afdichtingsbediening2 en een langere levensduur van de onderdelen.

De wanddikte moet bestand zijn tegen de bedrijfsdruk met de juiste veiligheidsfactoren. Standaard industriële cilinders kunnen 10-16 bar aan met 4:1 veiligheidsmarges ingebouwd in het ontwerp.

De carrosseriematerialen omvatten koolstofstaal voor algemeen gebruik, roestvrij staal voor corrosieve omgevingen en aluminiumlegeringen voor gewichtsgevoelige toepassingen.

Zuigermontage Werking

De zuiger fungeert als de beweegbare drukgrens die de vloeistofdruk omzet in lineaire kracht. Het ontwerp van de zuiger heeft een grote invloed op de prestaties, efficiëntie en levensduur van de cilinder.

Voor zuigermaterialen wordt meestal aluminium gebruikt voor lichte, snelwerkende toepassingen of staal voor zware, krachtige toepassingen. De materiaalkeuze beïnvloedt de versnellingskarakteristieken en de krachtcapaciteit.

Zuigerafdichtingen vormen de kritische drukgrens tussen de cilinderkamers. Primaire afdichtingen houden de druk binnen terwijl secundaire afdichtingen lekkage en vervuiling voorkomen.

De zuigerdiameter bepaalt rechtstreeks de krachtafgifte volgens F = P × A. Grotere zuigers genereren meer kracht maar vereisen een groter vloeistofvolume en een grotere stromingscapaciteit.

Integratie van afdichtingssystemen

Afdichtingen werken als een geïntegreerd systeem waarbij elk type specifieke functies vervult. Primaire zuigerafdichtingen zorgen voor drukscheiding, stangafdichtingen voorkomen externe lekkage en afstrijkers verwijderen vervuiling.

Afdichtingsmaterialen moeten passen bij de bedrijfsomstandigheden: NBR voor algemeen gebruik, polyurethaan voor slijtvastheid, PTFE voor chemische compatibiliteit en Viton voor hoge temperaturen.

De installatie van afdichtingen vereist nauwkeurige technieken en de juiste smering. Onjuiste installatie veroorzaakt onmiddellijke storingen en slechte prestaties die het hele systeem aantasten.

Versleten afdichtingen verminderen de krachtafgifte en veroorzaken een onregelmatige werking die de productiekwaliteit beïnvloedt.

Stang en eindkap

De zuigerstang brengt de cilinderkracht over op externe belastingen met behoud van de integriteit van de drukafdichting. Het ontwerp van de stang moet de toegepaste krachten aankunnen zonder knikken of overmatige doorbuiging.

De stangmaterialen omvatten verchroomd staal voor corrosiebestendigheid, roestvrij staal voor ruwe omgevingen en speciale legeringen voor extreme omstandigheden.

Eindkappen dichten de cilinderuiteinden af en bieden montagepunten. Ze moeten bestand zijn tegen de volledige systeemdruk plus de externe montagebelasting zonder defect te raken of te lekken.

Bevestigingsconfiguraties zijn onder andere gaffel-, tappen-, flens- en voetmontagestijlen. De juiste montageselectie voorkomt spanningsconcentratie en voortijdig falen van onderdelen.

| Component | Materiaalopties | Belangrijkste functie | Impact op falen |

|---|---|---|---|

| Cilinderhuis | Staal, aluminium, SS | Insluiting onder druk | Complete systeemuitval |

| Zuiger | Aluminium, Staal | Krachtconversie | Verminderde prestaties |

| Afdichtingen | NBR, PU, PTFE, Viton | Drukisolatie | Lekkage, verontreiniging |

| Staaf | Chroomstaal, SS | Krachtoverbrenging | Falen van ladingbehandeling |

| Eindkappen | Staal, aluminium | Systeemsluiting | Drukverlies |

Welke rol speelt druk in de werking van cilinders?

Druk is de fundamentele energiebron die de cilinderwerking mogelijk maakt en de prestatiekenmerken bepaalt.

Druk speelt een centrale rol in de werking van cilinders door de drijvende kracht voor beweging te leveren, de maximale krachtafgifte te bepalen, de bedrijfssnelheid te beïnvloeden en de efficiëntie en betrouwbaarheid van het systeem te beïnvloeden.

Druk als energiebron

Samengeperste lucht of hydraulische vloeistof onder druk bevat opgeslagen energie die wordt omgezet in mechanische arbeid wanneer deze vrijkomt. Hogere drukken slaan meer energie per volume-eenheid op.

De druk-energiedichtheid verschilt enorm tussen pneumatische en hydraulische systemen. Hydraulische systemen werken met 100-300 bar, terwijl pneumatische systemen meestal 6-10 bar gebruiken.

De energieafgiftesnelheid is afhankelijk van de doorstroomcapaciteit en het drukverschil. Snelle drukveranderingen maken een snelle werking van de cilinder mogelijk, terwijl een gecontroleerde afgifte zorgt voor een soepele beweging.

De systeemdruk moet stabiel blijven voor consistente prestaties. Drukschommelingen veroorzaken onregelmatige bewegingen en een verminderde krachtafgifte die de productiekwaliteit beïnvloedt.

Kracht-uitgangsrelatie

Krachtafgifte is direct gekoppeld aan de werkdruk volgens F = P × A. Verdubbeling van de druk verdubbelt de beschikbare kracht, waardoor drukregeling essentieel is voor de prestaties.

De effectieve druk is gelijk aan de toevoerdruk min de verliezen door kleppen, fittingen en doorstroombeperkingen. Het systeemontwerp moet deze verliezen minimaliseren voor optimale prestaties.

Drukverschil over de zuiger bepaalt de nettokracht. Tegendruk aan de uitlaatzijde verlaagt de effectieve druk en de beschikbare krachtafgifte.

De maximale theoretische kracht treedt op bij de maximale systeemdruk met atmosferische uitlaatdruk, waardoor het grootst mogelijke drukverschil ontstaat.

Snelheidsregeling door druk

De cilindersnelheid is afhankelijk van de stroomsnelheid, die samenhangt met het drukverschil over de stromingsrestricties. Hogere drukverschillen verhogen het debiet en de cilindersnelheid.

Stroomregelkleppen gebruiken drukverliezen om de snelheid te regelen. De meter-in regeling beperkt de toevoerstroom terwijl de meter-uit regeling de afvoerstroom beperkt voor verschillende karakteristieken.

Drukregeling handhaaft constante snelheden ondanks belastingsvariaties. Zonder regeling varieert de snelheid met veranderende belastingen en drukschommelingen in de toevoer.

Snelle uitlaatkleppen omzeilen stromingsbeperkingen om de beweging te versnellen door een snelle drukafvoer rechtstreeks naar de atmosfeer mogelijk te maken.

Beheer van systeemdruk

Drukregelaars handhaven een consistente werkdruk ondanks variaties in de toevoer. Dit zorgt voor herhaalbare prestaties en beschermt componenten tegen overdruk.

Overdrukkleppen bieden veiligheidsbescherming door de maximale systeemdruk te beperken. Ze voorkomen schade door drukpieken of systeemstoringen.

Accumulatorsystemen slaan vloeistof onder druk op om piekbelastingen op te vangen en drukschommelingen af te vlakken. Ze verbeteren de respons en efficiëntie van het systeem.

Drukbewaking maakt voorspellend onderhoud mogelijk door lekken, verstoppingen en degradatie van onderdelen op te sporen voordat ze storingen veroorzaken.

Hoe werken de verschillende cilindertypes?

Verschillende cilinderontwerpen werken volgens dezelfde basisprincipes, maar met verschillende configuraties die geoptimaliseerd zijn voor specifieke toepassingen en prestatievereisten.

Verschillende cilindertypes werken volgens hetzelfde drukverschilprincipe, maar met variaties in de actuatiemethode, montagestijl en interne configuratie om de prestaties voor specifieke toepassingen en bedrijfsomstandigheden te optimaliseren.

Werking enkelwerkende cilinder

Enkelwerkende cilinders oefenen druk uit op slechts één kant van de zuiger en gebruiken veren of zwaartekracht voor de retourbeweging. Dit eenvoudige ontwerp vermindert het luchtverbruik en de complexiteit van de besturing.

Cilinders met veerretour gebruiken interne drukveren om de zuiger terug te trekken wanneer de druk wegvalt. De veerkracht moet wrijving en externe belasting overwinnen voor een betrouwbare terugloop.

Zwaartekrachtretourontwerpen vertrouwen op gewicht of externe krachten om terug te trekken. Dit is geschikt voor verticale toepassingen waarbij de zwaartekracht helpt bij de terugloopbeweging zonder dat er veren nodig zijn.

De krachtafgifte wordt beperkt door de veerkracht tijdens het uitschuiven. De veer vermindert de netto beschikbare kracht voor extern werk, waardoor grotere cilinders nodig zijn voor een gelijkwaardige output.

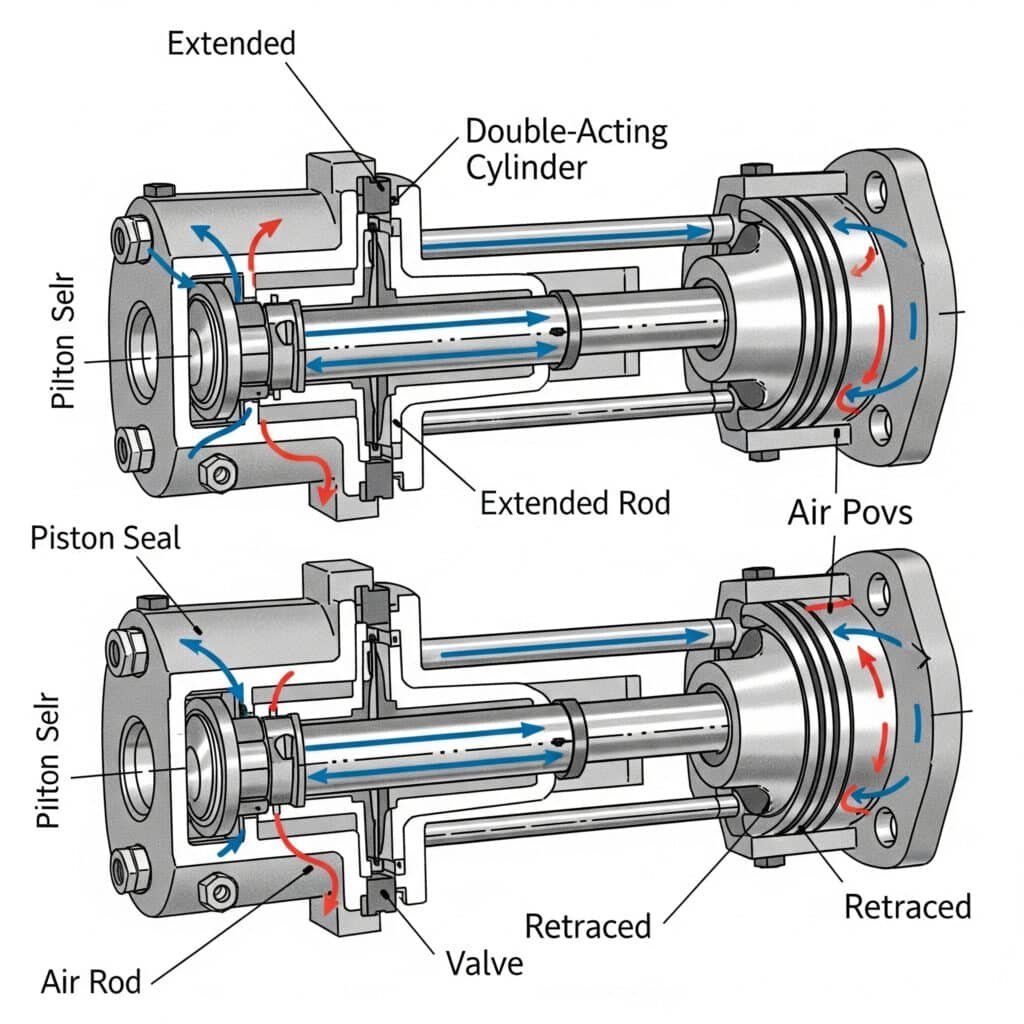

Werking dubbelwerkende cilinder

Dubbelwerkende cilinders oefenen afwisselend druk uit op beide zijden, waardoor een aangedreven beweging in beide richtingen ontstaat met onafhankelijke snelheids- en krachtregeling.

Uitschuif- en intrekkrachten verschillen doordat het oppervlak van de stang het effectieve zuigeroppervlak aan één kant verkleint. De uittrekkracht is meestal 15-20% hoger dan de intrekkracht.

Onafhankelijke doorstroomregeling maakt verschillende snelheden mogelijk voor elke richting, waardoor de cyclustijden worden geoptimaliseerd voor verschillende belastingsomstandigheden en toepassingsvereisten.

De positievastheid is uitstekend omdat de druk de positie handhaaft tegen externe krachten in beide richtingen zonder energieverbruik.

Telescopische cilinder Functie

Telescopische cilinders bereiken lange slagen in compacte pakketten door gebruik te maken van meerdere geneste trappen die achtereenvolgens uitschuiven. Elke trap wordt volledig uitgeschoven voordat de volgende begint.

Drukgeleidingssystemen zorgen voor een goede werking van de volgorde via interne doorgangen of externe verdeelstukken die de stroming naar elke trap regelen.

De krachtafgifte neemt af met elke uitbreidingsfase als het effectieve oppervlak afneemt. De eerste trap levert de maximale kracht, terwijl de laatste trap de minimale kracht levert.

Het intrekken gebeurt in omgekeerde volgorde, waarbij de laatst uitgeschoven trap het eerst intrekt. Hierdoor blijft de structurele integriteit behouden en wordt binding voorkomen.

Cilinderbediening

Roterende cilinders zetten lineaire zuigerbewegingen om in roterende uitvoer via interne tandheugel- en rondselmechanismen of schoepenmechanismen voor toepassingen die roterende bewegingen vereisen.

Bij tandheugel-en-pignonontwerpen wordt een lineaire zuigerbeweging gebruikt om een tandheugel aan te drijven die een rondselas laat draaien. De rotatiehoek hangt af van de slaglengte en de overbrengingsverhouding.

Roterende cilinders van het vaan-type gebruiken druk die op vinnen werkt om directe roterende beweging te creëren zonder lineaire-naar-roterende omzettingsmechanismen.

Het koppelvermogen is afhankelijk van de druk, het effectieve oppervlak en de momentarm. Hogere drukken en grotere effectieve oppervlakken verhogen het beschikbare koppelvermogen.

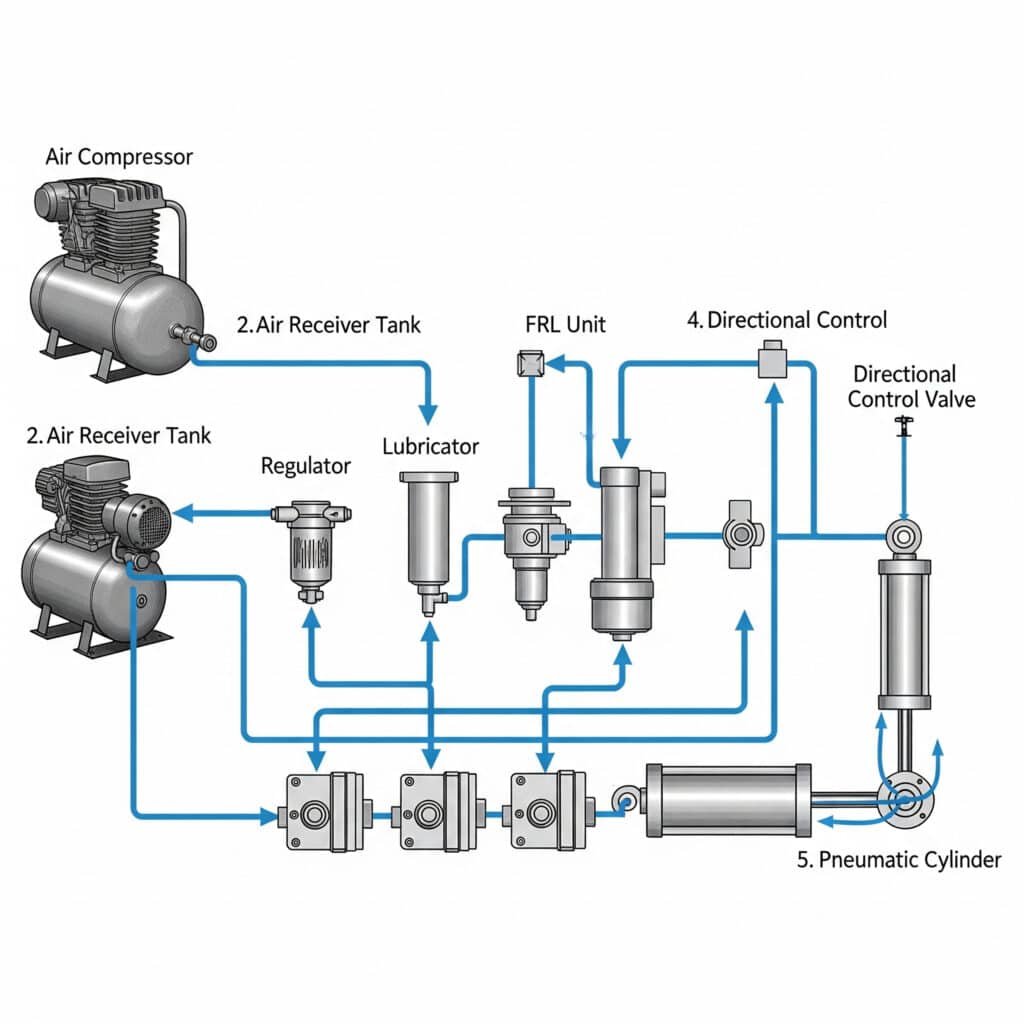

Hoe laten regelsystemen cilinders werken?

Regelsystemen orkestreren de werking van cilinders door de luchtstroom, druk en timing te beheren om de gewenste bewegingsprofielen en systeemcoördinatie te bereiken.

Regelsystemen laten cilinders werken door richtkleppen te gebruiken om de richting van de vloeistofstroom te regelen, stroomregelkleppen om de snelheid te regelen, drukregelaars om de kracht te beheren en sensoren om feedback te geven voor een nauwkeurige werking.

Werking richtingsafsluiter

Richtingsafsluiters bepalen de vloeistofstroom om cilinders uit te schuiven of in te trekken. Gangbare configuraties zijn 3/2-weg voor enkelwerkende en 5/2-weg voor dubbelwerkende cilinders.

De klepbedieningsmethoden omvatten handbediening, pneumatische pilot, elektromagnetische en mechanische bediening. De keuze hangt af van de vereisten van het besturingssysteem en de behoeften van de toepassing.

De reactietijd van kleppen beïnvloedt de systeemprestaties in hogesnelheidstoepassingen. Snel reagerende kleppen maken snelle richtingsveranderingen en nauwkeurige timingcontrole mogelijk.

De doorstroomcapaciteit moet overeenkomen met de cilindervereisten voor de gewenste bedrijfssnelheden. Te kleine kleppen veroorzaken beperkingen die de prestaties en efficiëntie beperken.

Integratie Flow Control

Debietregelkleppen regelen het debiet van de vloeistof om de snelheid en versnellingskarakteristieken van de cilinder te regelen. De meter-in regeling beïnvloedt de acceleratie terwijl de meter-uit de vertraging beïnvloedt.

De bidirectionele stroomregeling maakt onafhankelijke snelheidsaanpassing mogelijk voor uit- en intrekbewegingen, waardoor de cyclustijden voor verschillende beladingsomstandigheden worden geoptimaliseerd.

Drukgecompenseerde debietregelaars handhaven consistente snelheden ondanks drukvariaties, waardoor herhaalbare prestaties onder verschillende bedrijfsomstandigheden gegarandeerd zijn.

Elektronische debietregeling maakt gebruik van proportionele kleppen voor een nauwkeurige, programmeerbare snelheidsregeling met variabele versnellings- en vertragingsprofielen.

Drukregelsystemen

Drukregelaars handhaven een consistente werkdruk voor een herhaalbare krachtafgifte en stabiele prestaties ondanks variaties in de toevoerdruk.

Drukschakelaars bieden eenvoudige positieterugkoppeling op basis van kamerdruk, waarbij omstandigheden aan het einde van de slag en systeemstoringen worden gedetecteerd.

Proportionele drukregeling maakt variabele krachtuitvoer mogelijk voor toepassingen die verschillende krachtniveaus vereisen tijdens gebruik of voor verschillende producten.

Drukcontrolesystemen detecteren lekken, verstoppingen en degradatie van onderdelen voordat ze systeemstoringen of veiligheidsrisico's veroorzaken.

Integratie van sensoren

Positiesensoren geven feedback voor gesloten regelsystemen. Tot de opties behoren magnetische reed-schakelaars, Hall-effectsensoren en lineaire encoders voor verschillende nauwkeurigheidseisen.

Eindschakelaars detecteren het einde van de slag en bieden veiligheidsvergrendelingen om overtravel te voorkomen en systeemonderdelen te beschermen tegen schade.

Druksensoren bewaken de systeemprestaties en detecteren beginnende problemen zoals lekken, beperkingen of slijtage van onderdelen voordat er storingen optreden.

Temperatuursensoren beschermen tegen oververhitting in toepassingen voor continu gebruik en leveren gegevens voor voorspellende onderhoudsprogramma's.

Mogelijkheden voor systeemintegratie

PLC-integratie maakt coördinatie met andere machinefuncties mogelijk via standaard communicatieprotocollen en I/O-verbindingen voor complexe automatiseringssystemen.

Netwerkconnectiviteit maakt bewaking en bediening op afstand mogelijk via industriële netwerken3 zoals Ethernet/IP, Profibus of DeviceNet voor gecentraliseerd beheer.

HMI-interfaces bieden operatorbesturing en systeembewakingsmogelijkheden via touchscreen displays en grafische gebruikersinterfaces.

Met datalogging wordt prestatie-informatie vastgelegd voor analyse, probleemoplossing en optimalisatie van de werking en onderhoudsprocedures van het systeem.

Welke krachten en berekeningen bepalen de werking van de cilinder?

Inzicht in de krachten en berekeningen die komen kijken bij de werking van cilinders maakt de juiste dimensionering, voorspelling van prestaties en optimalisatie van het systeem mogelijk.

De werking van cilinders wordt bepaald door krachtberekeningen (F = P × A), snelheidsvergelijkingen (V = Q/A), versnellingsanalyse (F = ma) en efficiëntiefactoren die de groottevereisten en prestatiekenmerken bepalen.

Basiskrachtberekeningen

Theoretische kracht is gelijk aan druk maal effectief zuigeroppervlak: F = P × A. Deze fundamentele vergelijking bepaalt de maximaal beschikbare kracht onder ideale omstandigheden.

Het effectieve oppervlak verschilt tussen uit- en intrekken bij dubbelwerkende cilinders: A_extend = π × D²/4, A_retract = π × (D² - d²)/4, waarbij D de zuigerdiameter is en d de stangdiameter.

De praktische kracht houdt rekening met efficiëntieverliezen die gewoonlijk 85-90% van de theoretische bedragen bedragen als gevolg van wrijving, weerstand van de afdichting en stromingsbeperkingen.

Op de berekende belastingen moeten veiligheidsfactoren worden toegepast, gewoonlijk 1,5-2,5 afhankelijk van de kriticiteit van de toepassing en de onzekerheid van de belasting.

Relaties tussen snelheid en doorstroming

Cilindersnelheid heeft betrekking op het luchtvolume: V = Q/A, waarbij de snelheid gelijk is aan het debiet gedeeld door het effectieve zuigeroppervlak.

De stroomsnelheid is afhankelijk van de klepcapaciteit, het drukverschil en beperkingen in het systeem. Doorstroombeperkingen ergens in het systeem verminderen de maximaal haalbare snelheid.

De versnellingstijd hangt af van de nettokracht en de bewegende massa: t = (V × m)/F_net, waarbij hogere nettokrachten een snellere versnelling naar de gewenste snelheid mogelijk maken.

De vertragingskarakteristieken zijn afhankelijk van de uitlaatgasstroomcapaciteit en de tegendruk. Dempingssystemen regelen de vertraging om schokbelastingen te voorkomen.

Vereisten voor belastingsanalyse

Statische belastingen omvatten het gewicht van onderdelen, proceskrachten en wrijving. Alle statische krachten moeten worden overwonnen voordat de beweging begint.

Dynamische belastingen voegen versnellingskrachten toe tijdens de beweging: F_dynamic = F_static + (m × a), waarbij de versnellingskrachten aanzienlijk groter kunnen zijn dan de statische belastingen.

Voor de juiste dimensionering van het geleidingssysteem moet rekening worden gehouden met zijwaartse belasting en momenten. Cilinders hebben een beperkte zijwaartse belastbaarheid zonder externe geleiders.

Gecombineerde belastingsanalyse zorgt ervoor dat alle krachtcomponenten binnen de cilinder- en systeemcapaciteiten vallen voor een betrouwbare werking.

Berekeningen luchtverbruik

Luchtverbruik per cyclus is gelijk aan cilindervolume maal drukverhouding: V_air = V_cylinder × (P_absolute/P_atmosferische).

Dubbelwerkende cilinders verbruiken lucht voor beide slagen, terwijl enkelwerkende cilinders alleen lucht verbruiken voor de aangedreven slagrichting.

Systeemverliezen door kleppen, fittingen en lekkage voegen doorgaans 20-30% toe aan de theoretische verbruikswaarden.

De dimensionering van de compressor moet piekvraag plus verliezen aankunnen met voldoende reservecapaciteit om drukdalingen tijdens bedrijf te voorkomen.

Prestatieoptimalisatie

Bij de keuze van de boorgrootte wordt een evenwicht gevonden tussen de vereiste kracht en de snelheid en het luchtverbruik. Grotere boringen leveren meer kracht, maar verbruiken meer lucht en kunnen langzamer bewegen.

De slaglengte beïnvloedt het luchtverbruik en de reactietijd. Langere slagen vereisen meer luchtvolume en langere vultijden voor bewegingsinitiatie.

Optimalisatie van de werkdruk houdt rekening met de krachtbehoefte, energiekosten en levensduur van onderdelen. Hogere drukken verkleinen de cilindergrootte, maar verhogen het energieverbruik.

De efficiëntie van het systeem verbetert door de juiste dimensionering van de componenten, minimale drukverliezen en een effectieve luchtbehandeling die verliezen en onderhoud vermindert.

| Parameter | Berekening | Eenheden | Typische waarden |

|---|---|---|---|

| Kracht | F = P × A | Newtons | 500-50,000N |

| Snelheid | V = Q/A | m/s | 0,1-10 m/s |

| Luchtverbruik | V = slag × oppervlakte × drukverhouding | liter/cyclus | 1-50 L/cyclus |

| Stroom | P = F × V | Watts | 100-10,000W |

Welke invloed hebben omgevingsfactoren op de werking van cilinders?

Omgevingsfactoren hebben een grote invloed op de prestaties, betrouwbaarheid en levensduur van cilinders via verschillende mechanismen waarmee rekening moet worden gehouden bij het ontwerp van het systeem.

Omgevingsfactoren beïnvloeden de werking van cilinders door temperatuurveranderingen die de vloeistofeigenschappen en afdichtingsprestaties veranderen, vervuiling die slijtage en storingen veroorzaakt, vochtigheid die corrosie veroorzaakt en trillingen die de vermoeidheid van onderdelen versnelt.

Invloed van temperatuur op de werking

De bedrijfstemperatuur beïnvloedt de viscositeit, dichtheid en druk van de vloeistof. Hogere temperaturen verlagen de luchtdichtheid en de effectieve krachtafgifte in pneumatische systemen.

Afdichtingsmaterialen hebben temperatuurlimieten die de prestaties en levensduur beïnvloeden. Standaard NBR-afdichtingen werken bij -20 °C tot +80 °C, terwijl gespecialiseerde materialen het temperatuurbereik uitbreiden.

Thermische uitzetting van componenten kan spelingen en afdichtingsprestaties beïnvloeden. Het ontwerp moet rekening houden met thermische groei om binding of overmatige slijtage te voorkomen.

Condensatie treedt op wanneer perslucht afkoelt tot onder de dauwpunttemperatuur. Waterophoping veroorzaakt corrosie, bevriezing en een onregelmatige werking.

Vervuilingseffecten

Stof en vuil veroorzaken slijtage van afdichtingen, kleppen die blijven hangen en schade aan interne onderdelen. Vervuiling is de belangrijkste oorzaak van voortijdig defect raken van cilinders.

De deeltjesgrootte beïnvloedt de ernst van de schade - deeltjes die groter zijn dan de afdichtingsspeling veroorzaken onmiddellijke schade, terwijl kleinere deeltjes geleidelijke slijtage veroorzaken.

Chemische verontreiniging tast afdichtingen aan en veroorzaakt corrosie. Materiaalcompatibiliteit is essentieel in omgevingen met chemicaliën, oplosmiddelen of procesvloeistoffen.

Vochtvervuiling veroorzaakt corrosie van interne onderdelen en kan bevriezen in koude omstandigheden, waardoor de luchtdoorgangen geblokkeerd raken en niet meer werken.

Vochtigheid en corrosie

Een hoge luchtvochtigheid verhoogt het risico op condensatie in persluchtsystemen. Waterdamp condenseert als lucht afkoelt, waardoor er vloeibaar water in het systeem ontstaat.

Corrosie tast stalen onderdelen aan en kan putjes, schilfers en uiteindelijk defecten veroorzaken. Roestvast staal of beschermende coatings voorkomen corrosieschade.

Galvanische corrosie treedt op wanneer ongelijke metalen met elkaar in contact komen in de aanwezigheid van vocht. Een juiste materiaalkeuze voorkomt problemen met galvanische corrosie.

Afvoersystemen moeten opgehoopt water verwijderen van de laagste punten van het systeem. Automatische afvoeren voorkomen waterophoping die operationele problemen veroorzaakt.

Effecten van trillingen en schokken

Mechanische trillingen veroorzaken losraken van bevestigingen, verplaatsing van afdichtingen en vermoeidheid van onderdelen. Een juiste montage en isolatie beschermen tegen schade door trillingen.

Schokbelastingen door snelle richtingsveranderingen of externe botsingen kunnen interne onderdelen beschadigen. Dempingssystemen verminderen de schokbelastingen en verlengen de levensduur.

Resonantie versterkt trillingseffecten wanneer de werkingsfrequenties overeenkomen met de natuurlijke frequenties van componenten. Het ontwerp moet resonante omstandigheden vermijden.

De stabiliteit van de fundering beïnvloedt de prestaties van het systeem. Stijve montage voorkomt overmatige trillingen, terwijl flexibele montage voor isolatie zorgt.

Hoogte- en drukeffecten

Grote hoogte verlaagt de atmosferische druk, wat de prestaties van de pneumatische cilinder beïnvloedt. De krachtafgifte neemt af naarmate de atmosferische tegendruk afneemt.

Drukverschilberekeningen moeten rekening houden met hoogte-effecten. Berekeningen op zeeniveau zijn niet direct van toepassing op installaties op grote hoogte.

De luchtdichtheid neemt af met de hoogte, waardoor het massadebiet afneemt en de eigenschappen van het cilindersnelheid bij constant volumedebiet worden beïnvloed.

De prestaties van compressoren nemen ook af met de hoogte, waardoor grotere compressoren of een hogere werkdruk nodig zijn om de prestaties van het systeem te handhaven.

Welke veelvoorkomende problemen verhinderen een goede werking van de cilinder?

Inzicht in veelvoorkomende problemen en hun oorzaken maakt effectieve probleemoplossing en preventieve onderhoudsstrategieën mogelijk.

Veelvoorkomende problemen met cilinders zijn onder andere lekkage van afdichtingen waardoor kracht verloren gaat, vervuiling die een onregelmatige beweging veroorzaakt, onjuiste maatvoering die tot slechte prestaties leidt en ontoereikende luchtbehandeling4 resulterend in voortijdige defecten aan onderdelen.

Problemen met afdichtingen

Interne lekkage tussen de kamers vermindert de krachtafgifte en veroorzaakt een trage werking. Versleten zuigerafdichtingen zijn de meest voorkomende oorzaak van prestatievermindering.

Externe lekkage rond de stang creëert veiligheidsrisico's en verspilt perslucht. Storing in de stangafdichting is meestal het gevolg van vervuiling of beschadiging van het oppervlak.

Extrusie van afdichtingen treedt op wanneer afdichtingen onder hoge druk in spelingen worden geperst. Dit beschadigt afdichtingen en creëert permanente lekkagepaden.

Verharding van de afdichting door hitte of chemische blootstelling vermindert de flexibiliteit en afdichtingseffectiviteit. De juiste materiaalselectie voorkomt chemische compatibiliteitsproblemen.

Vervuilingsproblemen

Vervuiling door deeltjes versnelt de slijtage van afdichtingen en veroorzaakt storingen aan kleppen. Ontoereikende filtratie is de belangrijkste oorzaak van vervuilingsproblemen.

Waterverontreiniging veroorzaakt corrosie en kan bevriezen in koude omstandigheden. Goed drogen aan de lucht voorkomt watergerelateerde problemen en verlengt de levensduur van onderdelen.

Olievervuiling van compressoren veroorzaakt zwelling en degradatie van afdichtingen. Olievrije compressoren of effectieve olieverwijdering voorkomen vervuiling.

Chemische verontreiniging tast afdichtingen en metalen onderdelen aan. Analyse van materiaalcompatibiliteit voorkomt chemische schade in ruwe omgevingen.

Problemen met dimensionering en toepassing

Ondermaatse cilinders kunnen niet voldoende kracht leveren voor de toepassing, wat resulteert in een trage werking of het niet kunnen voltooien van de werkcyclus.

Te grote cilinders verspillen energie en kunnen te snel werken voor een goede regeling. De juiste dimensionering optimaliseert de prestaties en energie-efficiëntie.

Inadequate geleidingssystemen zorgen voor zijdelingse belasting die bindingen en voortijdige slijtage veroorzaakt. Externe geleiders kunnen nodig zijn voor toepassingen met zijdelingse belasting.

Een onjuiste montage veroorzaakt spanningsconcentraties en uitlijnfouten die de slijtage van onderdelen versnellen en de betrouwbaarheid van het systeem verminderen.

Systeemontwerp

Onvoldoende stromingscapaciteit beperkt de cilindersnelheid en veroorzaakt drukverliezen die de krachtafgifte en de efficiëntie van het systeem verminderen.

Een slechte klepselectie beïnvloedt de responstijd en de flowkarakteristieken. De klepcapaciteit moet overeenkomen met de cilindervereisten voor optimale prestaties.

Door onvoldoende luchtbehandeling kunnen vervuiling en vocht componenten beschadigen. Een goede filtratie en droging zijn essentieel voor betrouwbaarheid.

Onjuiste drukregeling veroorzaakt onregelmatige prestaties en kan onderdelen beschadigen door overdruk.

Onderhoudsgerelateerde problemen

Onregelmatige filtervervangingen zorgen voor een ophoping van vervuiling die onderdelen beschadigt en de betrouwbaarheid en prestaties van het systeem vermindert.

Onjuiste smering veroorzaakt verhoogde wrijving en versnelde slijtage. Zowel te weinig als te veel smering veroorzaakt problemen.

Als het vervangen van afdichtingen wordt uitgesteld, kunnen kleine lekken uitgroeien tot grote storingen die uitgebreide reparaties vereisen en lange stilstand veroorzaken.

Gebrek aan prestatiemonitoring verhindert vroegtijdige detectie van zich ontwikkelende problemen die kunnen worden gecorrigeerd voordat ze storingen veroorzaken.

| Probleem Categorie | Symptomen | Onderliggende oorzaken | Preventiemethoden |

|---|---|---|---|

| Afdichtingsfout | Lekkage, verminderde kracht | Verontreiniging, slijtage | Schone lucht, goede materialen |

| Verontreiniging | Onregelmatige beweging, kleven | Slechte filtratie | Voldoende luchtbehandeling |

| Problemen met de dimensionering | Slechte prestaties | Onjuiste selectie | Juiste berekeningen |

| Systeemproblemen | Inconsistente werking | Ontwerpfouten | Professioneel ontwerp |

| Onderhoud | Voortijdig falen | Verwaarlozing | Gepland onderhoud |

Hoe integreren moderne cilinders met automatiseringssystemen?

Moderne cilinders bevatten geavanceerde technologieën en communicatiemogelijkheden die naadloze integratie met geavanceerde automatiseringssystemen mogelijk maken.

Moderne cilinders integreren met automatiseringssystemen via ingebouwde sensoren voor positieterugkoppeling, elektronische besturingen voor nauwkeurige bediening, communicatieprotocollen voor netwerkconnectiviteit en diagnostische mogelijkheden voor voorspellend onderhoud.

Technologieën voor sensorintegratie

Ingebouwde positiesensoren elimineren externe detectievereisten en bieden nauwkeurige positieterugkoppeling voor gesloten regelsystemen.

Magnetische sensoren detecteren de positie van de zuiger door de cilinderwanden heen met behulp van Hall-effect- of magnetoresistieve technologieën die analoge positiesignalen leveren.

Optische encoders op externe sledes bieden positieterugkoppeling met de hoogste resolutie voor precisiepositioneringstoepassingen.

Druksensoren bewaken de kamerdruk voor terugkoppeling van kracht en diagnostische informatie die geavanceerde regelstrategieën en conditiebewaking mogelijk maakt.

Elektronische besturingsintegratie

Servokleppen bieden proportionele debietregeling op basis van elektrische stuursignalen, waardoor nauwkeurige snelheids- en positieregeling met programmeerbare profielen mogelijk is.

De elektronische drukregeling maakt gebruik van proportionele drukkleppen voor een variabele krachtafgifte en drukregeling voor consistente prestaties.

Geïntegreerde controllers combineren klepregeling, sensorverwerking en communicatiefuncties in compacte pakketten die systeemintegratie vereenvoudigen.

Veldbusconnectiviteit maakt gedistribueerde besturingsarchitecturen mogelijk waarbij individuele cilinders rechtstreeks communiceren met centrale besturingssystemen.

Ondersteuning communicatieprotocol

Industriële Ethernet-protocollen zoals EtherNet/IP, Profinet en EtherCAT maken communicatie met hoge snelheid en real-time besturingscoördinatie mogelijk.

Veldbusprotocollen zoals DeviceNet, Profibus en CANopen bieden robuuste communicatie voor gedistribueerde besturingstoepassingen.

Draadloze communicatieopties maken bewaking en bediening van mobiele cilinders of cilinders op afstand mogelijk zonder fysieke kabelverbindingen.

OPC-UA ondersteuning biedt gestandaardiseerde communicatie voor Industrie 4.0 toepassingen en integratie met bedrijfssystemen.

Diagnostische en bewakingsmogelijkheden

Ingebouwde diagnose bewaakt prestatieparameters en de conditie van onderdelen om voorspellend onderhoud mogelijk te maken en onverwachte storingen te voorkomen.

Trillingsbewaking detecteert zich ontwikkelende mechanische problemen zoals lagerslijtage, verkeerde uitlijning of montageproblemen voordat ze storingen veroorzaken.

Temperatuurbewaking beschermt tegen oververhitting en levert gegevens voor thermische analyse en systeemoptimalisatie.

Gebruik bijhouden registreert cyclustellingen, bedrijfsuren en prestatietrends voor het plannen van onderhoud en levenscyclusanalyse.

Industrie 4.0 integratie

IoT-connectiviteit maakt bewaking en besturing op afstand mogelijk via cloud-gebaseerde platforms die wereldwijd toegang bieden tot systeeminformatie.

Mogelijkheden voor gegevensanalyse verwerken operationele gegevens om optimalisatiekansen te identificeren en onderhoudsvereisten te voorspellen.

Digital twin-integratie creëert virtuele modellen van fysieke cilinders voor simulatie, optimalisatie en voorspellende analyse.

Machine learning-algoritmen analyseren operationele gegevens om de prestaties te optimaliseren en storingen aan onderdelen te voorspellen voordat ze zich voordoen.

Integratie veiligheidssysteem

Sensoren en besturingen met veiligheidsclassificatie voldoen aan de functionele veiligheidsvereisten voor toepassingen die het volgende vereisen SIL-veiligheid5 functies.

Geïntegreerde veiligheidsfuncties zijn onder meer veilige stop, veilige positiebewaking en veilige snelheidsbewaking die externe veiligheidsvoorzieningen overbodig maken.

Redundante systemen bieden back-upwerking en -bewaking voor kritieke veiligheidstoepassingen waarbij een storing letsel of schade kan veroorzaken.

Protocollen voor veiligheidscommunicatie zorgen voor een betrouwbare overdracht van veiligheidskritieke informatie tussen systeemcomponenten.

Conclusie

Cilinders werken via de elegante toepassing van de Wet van Pascal, waarbij vloeistofdruk wordt omgezet in precieze lineaire beweging via de gecoördineerde werking van interne componenten, regelsystemen en milieubeschermingsfuncties die betrouwbare automatisering in talloze industriële toepassingen mogelijk maken.

Veelgestelde vragen over hoe cilinders werken

Hoe werkt een pneumatische cilinder?

Een pneumatische cilinder maakt gebruik van persluchtdruk op een zuigeroppervlak om lineaire kracht te creëren volgens F = P × A, waarbij richtkleppen de luchtstroom regelen om de zuiger en de daaraan bevestigde stang uit te schuiven of in te trekken.

Wat is het basisprincipe achter cilinderwerking?

Het basisprincipe is de Wet van Pascal, waarbij de druk die wordt uitgeoefend op een vloeistof in een afgesloten ruimte zich in alle richtingen even sterk verspreidt, waardoor er kracht wordt gecreëerd wanneer er een drukverschil optreedt op een beweegbaar zuigeroppervlak in de cilinder.

Hoe werken enkelwerkende en dubbelwerkende cilinders anders?

Enkelwerkende cilinders gebruiken luchtdruk voor één richting met veer- of zwaartekrachtretour, terwijl dubbelwerkende cilinders luchtdruk gebruiken voor zowel uit- als intrekken, waardoor ze in beide richtingen kunnen bewegen.

Welke rol spelen afdichtingen in de werking van cilinders?

Afdichtingen houden de drukgrenzen tussen de cilinderkamers in stand, voorkomen externe lekkage rond de stang en blokkeren het binnendringen van verontreinigingen, zodat het juiste drukverschil en de juiste krachtopwekking voor een betrouwbare werking mogelijk zijn.

Hoe bereken je de cilinderkrachtafgifte?

Bereken de cilinderkracht met F = P × A, waarbij de kracht gelijk is aan de luchtdruk maal het effectieve zuigeroppervlak, rekening houdend met de reductie van het stangoppervlak op de terugtrekslag en rendementsverliezen van 10-15%.

Waardoor werken cilinders niet goed?

Veel voorkomende oorzaken zijn lekkage van de afdichting waardoor de krachtafgifte afneemt, vervuiling die een onregelmatige beweging veroorzaakt, een onjuiste maatvoering voor de toepassing, onvoldoende luchtbehandeling en slecht onderhoud waardoor onderdelen kunnen degenereren.

Hoe integreren moderne cilinders met automatiseringssystemen?

Moderne cilinders integreren door middel van ingebouwde sensoren voor positieterugkoppeling, elektronische besturingen voor een nauwkeurige werking, communicatieprotocollen voor netwerkconnectiviteit en diagnostische mogelijkheden voor voorspellend onderhoud en Industrie 4.0-toepassingen.

Welke omgevingsfactoren beïnvloeden de werking van cilinders?

Omgevingsfactoren zijn onder andere temperatuur die de vloeistofeigenschappen en afdichtingsprestaties beïnvloeden, vervuiling die slijtage en storingen veroorzaakt, vochtigheid die corrosie veroorzaakt, trillingen die vermoeidheid versnellen en hoogte die drukverschillen en prestaties beïnvloeden.

Voetnoten

-

Leer meer over de Wet van Pascal en zijn fundamentele rol in de vloeistofmechanica. ↩

-

Ontdek de verschillende soorten afdichtingen die worden gebruikt in industriële cilinders en hun toepassingen. ↩

-

Diverse industriële ethernetprotocollen verkennen die worden gebruikt voor snelle communicatie in automatiseringssystemen. ↩

-

De internationale normen voor persluchtkwaliteit en hun belang in pneumatische systemen begrijpen. ↩

-

De veiligheidsintegriteitsniveaus (SIL) in functionele veiligheid en hun relevantie voor industriële automatisering begrijpen. ↩