Wanneer uw pneumatische cilinder zijn slag niet voltooit of traag beweegt onder belasting, komt het probleem vaak voort uit onvoldoende werkdruk die de systeemweerstand en belastingseisen niet kan overwinnen. Om de minimale werkdruk te berekenen, moeten de totale krachtvereisten worden geanalyseerd, inclusief belastingskrachten, wrijvingsverliezen, versnellingskrachten1en veiligheidsfactoren2, en dan delen door de effectief zuigeroppervlak3 om de minimale druk te bepalen die nodig is voor een betrouwbare werking.

Vorige maand hielp ik David, een onderhoudssupervisor bij een metaalfabriek in Texas, wiens perscilinders er niet in slaagden hun vormcycli te voltooien omdat ze op 60 PSI werkten, terwijl de toepassing eigenlijk een minimumdruk van 85 PSI vereiste voor een betrouwbare werking.

Inhoudsopgave

- Met welke krachten moet je rekening houden bij drukberekeningen?

- Hoe bereken je het effectieve zuigeroppervlak voor verschillende cilindertypes?

- Welke veiligheidsfactoren moet je toepassen bij minimumdrukberekeningen?

- Hoe controleer je berekende drukeisen in echte toepassingen?

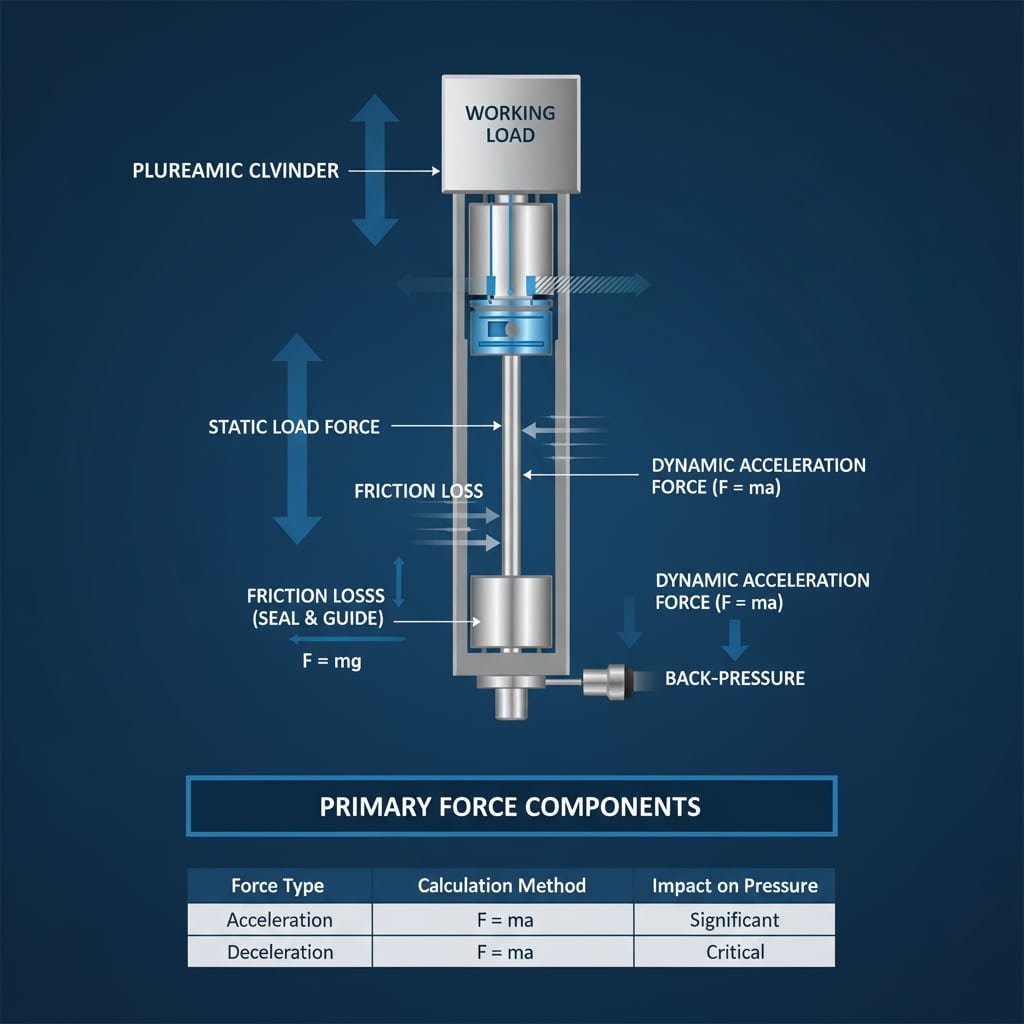

Met welke krachten moet je rekening houden bij drukberekeningen? ⚡

Inzicht in alle krachtcomponenten is essentieel voor nauwkeurige minimumdrukberekeningen die een betrouwbare werking van de cilinder garanderen.

De totale krachtvereisten omvatten statische belastingskrachten, dynamische versnellingskrachten, wrijvingsverliezen van afdichtingen en geleiders, tegendruk4 door uitlaatbeperkingen en zwaartekracht wanneer cilinders in verticale stand werken, die allemaal moeten worden overwonnen door pneumatische druk.

Primaire krachtcomponenten

Bereken deze essentiële krachtelementen:

Statische belasting Krachten

- Werkbelasting - de werkelijke kracht die nodig is om het werk uit te voeren

- Gewicht gereedschap - massa van bevestigde gereedschappen en opspanmiddelen

- Materiaalbestendigheid - krachten die het werkproces tegenwerken

- Veerkrachten - retourveren of tegengewichtelementen

Vereisten voor dynamische kracht

| Kracht Type | Berekeningsmethode | Typisch bereik | Invloed op druk |

|---|---|---|---|

| Versnelling | F = ma | 10-50% van statische | Belangrijke |

| Vertraging | F = ma (negatief) | 20-80% van statische | Kritisch |

| Traagheid | F = mv²/r | Variabele | Afhankelijk van toepassing |

| Impact | F = impuls/tijd | Zeer hoog | Ontwerp beperkend |

Wrijvingskrachtanalyse

Wrijving heeft een grote invloed op de drukvereisten:

- Wrijving afdichting - typisch 5-15% cilinderkracht

- Wrijving geleiden - 2-10% afhankelijk van type geleider

- Externe wrijving - van geleiders, lagers of geleiders

- Stiction5 - statische wrijving bij het opstarten (vaak 2x draaiende wrijving)

Overwegingen met betrekking tot tegendruk

De druk aan de uitlaatzijde beïnvloedt de nettokracht:

- Uitlaatbeperkingen tegendruk creëren

- Stroomregelkleppen uitlaatdruk verhogen

- Lange uitlaatleidingen drukopbouw veroorzaken

- Geluiddempers en filters weerstand toevoegen

Gravitationele effecten

Verticale cilinderoriëntatie voegt complexiteit toe:

- Omhoog uitstrekken - zwaartekracht gaat beweging tegen (gewicht toevoegen)

- Terugtrekken naar beneden - zwaartekracht ondersteunt beweging (trek gewicht af)

- Horizontale werking - zwaartekracht neutraal op hoofdas

- Schuine installaties - krachtcomponenten berekenen

De metaalfabriek van David had te kampen met onvolledige vervormingscycli omdat ze enkel de statische vervormingsbelasting berekenden, maar geen rekening hielden met de aanzienlijke versnellingskrachten die nodig zijn om de juiste vervormingssnelheid te bereiken, wat resulteerde in onvoldoende druk voor de dynamische vereisten. 🔧

Omgevingsfactoren

Overweeg deze extra invloeden:

- Temperatuur op luchtdichtheid en componentuitzetting

- Hoogte-effecten op beschikbare atmosferische druk

- Trillingskrachten van externe bronnen

- Thermische uitzetting van onderdelen en materialen

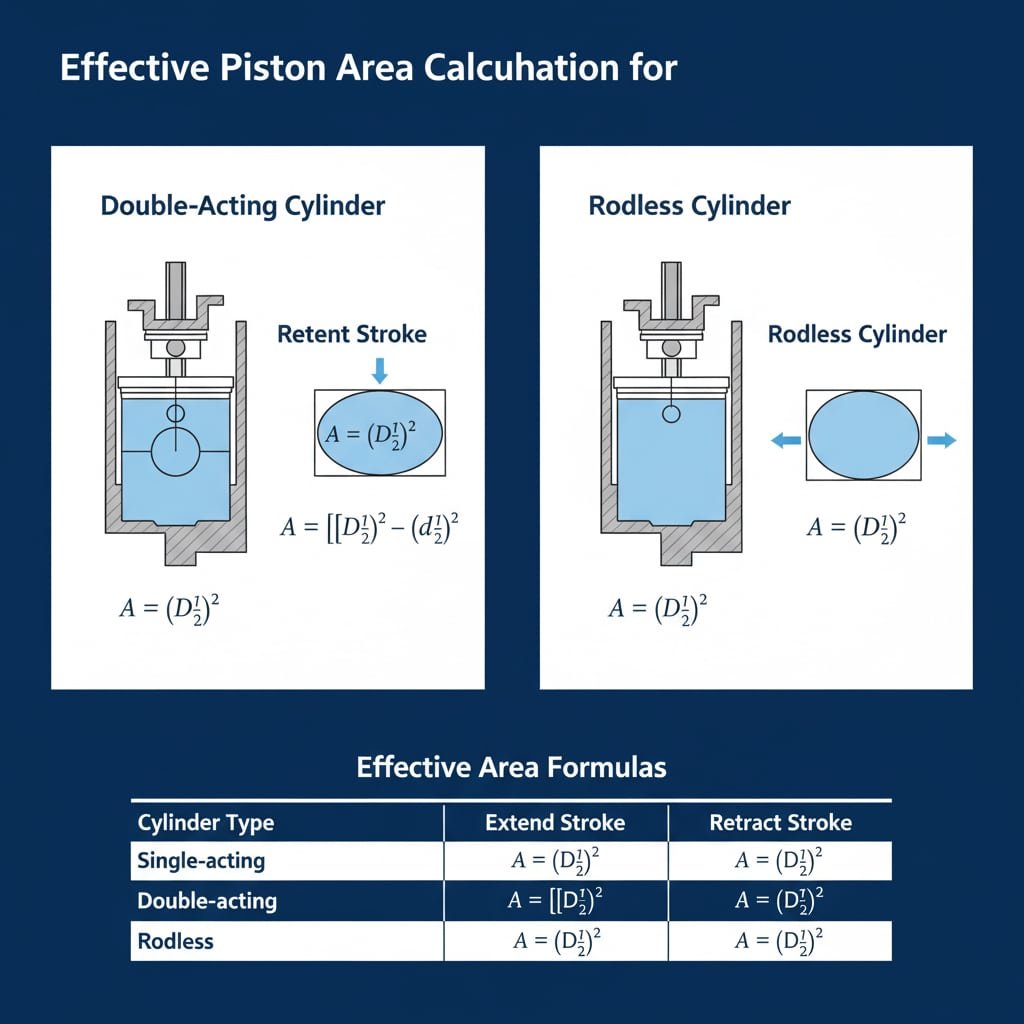

Hoe bereken je het effectieve zuigeroppervlak voor verschillende cilindertypen? 📐

Nauwkeurige berekeningen van het zuigeroppervlak zijn van fundamenteel belang voor het bepalen van de relatie tussen druk en beschikbare kracht.

Bereken het effectieve zuigeroppervlak met πr² voor standaardcilinders op de uitgaande slag, πr² min het stangoppervlak voor de ingaande slag, en gebruik voor cilinders zonder stang het volledige zuigeroppervlak ongeacht de richting, rekening houdend met wrijving en interne verliezen van de afdichting.

Standaard cilinderoppervlakteberekeningen

| Type cilinder | Slaggebied uitbreiden | Terugtrekken Slaggebied | Formule |

|---|---|---|---|

| Enkelwerkend | Volledig zuigeroppervlak | N.V.T. | A = π × (D/2)² |

| Dubbelwerkend | Volledig zuigeroppervlak | Zuiger - stanggebied | A = π × [(D/2)² - (d/2)²] |

| Staafloos | Volledig zuigeroppervlak | Volledig zuigeroppervlak | A = π × (D/2)² |

Waar:

- D = zuigerdiameter

- d = stangdiameter

- A = effectief gebied

Voorbeelden voor oppervlakteberekening

Voor een cilinder met 4 inch boring en 1 inch stang:

Slag verlengen (volledig gebied)

A = π × (4/2)² = π × 4 = 12,57 vierkante inch

Terugtrekbeweging (netto oppervlakte)

A = π × [(4/2)² - (1/2)²] = π × [4 - 0,25] = 11,78 vierkante inch

Implicaties krachtsverhouding

Het verschil in oppervlakte creëert krachtonbalans:

- Kracht verlengen bij 80 PSI = 12,57 × 80 = 1.006 lbs

- Terugtrekkracht bij 80 PSI = 11,78 × 80 = 942 lbs

- Krachtverschil = 64 lbs (6,4% minder oprolkracht)

Staafloze Cilinder Voordelen

Cilinders zonder stangen leveren gelijke kracht in beide richtingen:

- Geen reductie van het staafoppervlak op beide slagen

- Consistente krachtafgifte ongeacht richting

- Vereenvoudigde berekeningen voor bidirectionele toepassingen

- Beter gebruik van krachten van beschikbare druk

Effecten van afdichtingswrijving op effectief oppervlak

Interne wrijving vermindert de effectieve kracht:

- Zuigerafdichtingen verbruiken gewoonlijk 5-10% theoretische kracht

- Stangafdichtingen voeg 2-5% extra verlies toe

- Wrijving geleiden draagt 2-8% bij, afhankelijk van ontwerp

- Totale wrijvingsverliezen bereiken vaak 10-20% van de theoretische kracht

Bepto's Precisietechniek

Onze cilinders zonder stang elimineren berekeningen van het stangoppervlak, terwijl ze superieure krachtconsistentie en minder wrijvingsverliezen bieden dankzij geavanceerde afdichtingstechnologie.

Welke veiligheidsfactoren moet u toepassen bij minimumdrukberekeningen? 🛡️

De juiste veiligheidsfactoren zorgen voor een betrouwbare werking onder wisselende omstandigheden en houden rekening met systeemonzekerheden.

Pas veiligheidsfactoren toe van 1,25-1,5 voor algemene industriële toepassingen, 1,5-2,0 voor kritieke processen en 2,0-3,0 voor veiligheidsgerelateerde functies, waarbij rekening wordt gehouden met variaties in de druktoevoer, temperatuureffecten en slijtage van onderdelen in de loop der tijd.

Richtlijnen veiligheidsfactor per toepassing

| Type toepassing | Minimale veiligheidsfactor | Aanbevolen bereik | Rechtvaardiging |

|---|---|---|---|

| Algemeen industrieel | 1.25 | 1.25-1.5 | Standaard betrouwbaarheid |

| Precieze positionering | 1.5 | 1.5-2.0 | Nauwkeurigheidseisen |

| Veiligheidssystemen | 2.0 | 2.0-3.0 | Gevolgen bij falen |

| Kritische processen | 1.75 | 1.5-2.5 | Productie-impact |

Factoren die van invloed zijn op de keuze van de veiligheidsfactor

Houd rekening met deze variabelen bij het selecteren van veiligheidsfactoren:

Systeembetrouwbaarheidseisen

- Onderhoudsfrequentie - minder vaak = hogere factor

- Gevolgen bij falen - kritisch = hogere factor

- Redundantie beschikbaar - reservesystemen = lagere factor

- Veiligheid van de operator - menselijk risico = hogere factor

Milieuvariaties

- Temperatuurschommelingen beïnvloeden de luchtdichtheid en de prestaties van componenten

- Variaties in druktoevoer van cyclische compressor

- Hoogteveranderingen in mobiele apparatuur

- Vochtigheidseffecten op luchtkwaliteit en corrosie van onderdelen

Verouderingsfactoren van onderdelen

Houd rekening met prestatieverlies na verloop van tijd:

- Slijtage afdichtingen verhoogt de wrijving met 20-50% gedurende de levensduur

- Cilinderboring slijtage vermindert de afdichtingseffectiviteit

- Slijtage van kleppen beïnvloedt de stromingseigenschappen

- Filter laden beperkt de luchtstroom

Rekenvoorbeeld met veiligheidsfactoren

Voor de sollicitatie van David:

- Vereiste vervormingskracht: 2.000 pond

- Cilinderboring: 5 inch (19,63 sq in)

- Wrijvingsverliezen: 15% (300 lbs)

- Versnellingskracht: 400 lbs

- Totale kracht nodig: 2.700 lbs

- Veiligheidsfactor: 1,5 (kritische productie)

- Ontwerpkracht: 2.700 × 1,5 = 4.050 lbs

- Minimum druk: 4.050 ÷ 19,63 = 206 PSI

Hun systeem leverde echter maar 60 PSI, wat de onvolledige cycli verklaart! 📊

Dynamische veiligheidsoverwegingen

Extra factoren voor dynamische toepassingen:

- Versnellingsvariaties van veranderingen in belasting

- Snelheidseisen die de stroomvereisten beïnvloeden

- Cyclusfrequentie invloed op warmteopwekking

- Synchronisatiebehoeften in meercilindersystemen

Overwegingen met betrekking tot druktoevoer

Houd rekening met beperkingen in de luchttoevoer:

- Compressorcapaciteit tijdens piekvraag

- Grootte opslagtank voor intermitterend hoog debiet

- Distributieverliezen door leidingsystemen

- Nauwkeurigheid regelaar en stabiliteit

Hoe controleert u berekende drukeisen in echte toepassingen? 🔬

Verificatie in het veld bevestigt theoretische berekeningen en identificeert reële factoren die de cilinderprestaties beïnvloeden.

Verifieer de drukvereisten door systematisch te testen, inclusief het testen van de minimumdruk onder volledige belasting, het controleren van de prestaties bij verschillende drukken en het meten van de werkelijke krachten met behulp van meetcellen of drukomzetters om berekeningen te valideren.

Systematische testprocedures

Uitgebreide verificatietests uitvoeren:

Protocol voor minimale druktests

- Begin bij berekend minimum druk

- De druk geleidelijk verminderen totdat de prestaties afnemen

- Let op storingspunt en faalwijze

- Marge 25% toevoegen boven storingspunt

- Controleer consistente werking gedurende meerdere cycli

Matrix voor prestatieverificatie

| Test Parameter | Meetmethode | Aanvaardingscriteria | Documentatie |

|---|---|---|---|

| Voltooiing beroerte | Positiesensoren | 100% van nominale slag | Slagen/zakken record |

| Cyclustijd | Timer/teller | Binnen ±10% van streefwaarde | Tijdlogboek |

| Krachtuitgang | Loadcel | ≥95% van berekend | Krachtcurves |

| Drukstabiliteit | Manometer | ±2% variatie | Logboek druk |

Real-World testapparatuur

Essentiële hulpmiddelen voor veldverificatie:

- Gekalibreerde drukmeters (Minimum nauwkeurigheid ±1%)

- Loadcellen voor directe krachtmeting

- Debietmeters om het luchtverbruik te controleren

- Temperatuursensoren voor milieubewaking

- Gegevensloggers voor continue bewaking

Procedures voor belastingstesten

Controleer de prestaties onder werkelijke werkomstandigheden:

Statische belastingstests

- Volledige werklast toepassen naar cilinder

- Minimale druk meten voor lastondersteuning

- Controleer houdbaarheid na verloop van tijd

- Controleer op drukverval die op lekkage wijst

Dynamische belastingstesten

- Test bij normale werksnelheid en versnelling

- Meet de druk tijdens versnelling fasen

- Prestaties controleren bij maximale cyclussnelheden

- Drukstabiliteit bewaken tijdens continu bedrijf

Milieutesten

Test onder werkelijke bedrijfsomstandigheden:

- Extreme temperaturen verwacht in gebruik

- Variaties in druktoevoer van cyclische compressor

- Trillingseffecten van nabijgelegen apparatuur

- Verontreinigingsniveaus in werkelijke luchttoevoer

Prestatieoptimalisatie

Gebruik de testresultaten om de systeemprestaties te optimaliseren:

- Drukinstellingen aanpassen gebaseerd op werkelijke vereisten

- Veiligheidsfactoren aanpassen gebaseerd op gemeten variaties

- Debietregelingen optimaliseren voor de beste prestaties

- Document definitieve instellingen voor referentie onderhoud

Na het implementeren van onze systematische testaanpak, stelde Davids fabriek vast dat ze een minimumdruk van 85 PSI nodig hadden en verbeterden ze hun luchtsysteem dienovereenkomstig, waardoor de onvolledige vormcycli verdwenen en de productie-efficiëntie met 23% toenam. 🎯

Bepto's toepassingsondersteuning

We bieden uitgebreide test- en verificatieservices:

- Drukanalyse ter plaatse en optimalisatie

- Aangepaste testprocedures voor specifieke toepassingen

- Prestatievalidatie van cilindersystemen

- Documentatiepakketten voor kwaliteitssystemen

Conclusie

Nauwkeurige berekeningen van de minimumdruk in combinatie met de juiste veiligheidsfactoren en verificatie ter plaatse zorgen voor een betrouwbare werking van de cilinder, terwijl te grote luchtsystemen en onnodige energiekosten worden vermeden. 🚀

Veelgestelde vragen over cilinderdrukberekeningen

V: Waarom werken mijn cilinders prima bij hogere drukken, maar falen ze bij het berekende minimum?

Berekende minima houden vaak geen rekening met alle factoren uit de praktijk, zoals stiction van afdichtingen, temperatuureffecten of dynamische belastingen. Voeg altijd de juiste veiligheidsfactoren toe en controleer de prestaties aan de hand van tests onder bedrijfsomstandigheden in plaats van alleen op theoretische berekeningen te vertrouwen.

V: Welke invloed heeft de temperatuur op de minimumdrukvereisten?

Koude temperaturen verhogen de luchtdichtheid (waardoor minder druk nodig is voor dezelfde kracht), maar verhogen ook de wrijving van de afdichting en de stijfheid van de onderdelen. Warme temperaturen verlagen de luchtdichtheid (waardoor meer druk nodig is) maar verminderen de wrijving. Houd in uw berekeningen rekening met de slechtst denkbare temperatuuromstandigheden.

V: Moet ik de druk berekenen op basis van de vereisten voor uitgaande of inklappende slag?

Bereken voor beide slagen omdat de reductie van het stangoppervlak van invloed is op de terugtrekkracht. Gebruik de hogere vereiste druk als uw minimale systeemdruk, of overweeg cilinders zonder stang die in beide richtingen evenveel kracht leveren voor vereenvoudigde berekeningen.

V: Wat is het verschil tussen de minimale werkdruk en de aanbevolen werkdruk?

De minimale werkdruk is de theoretisch laagste druk voor de basisfunctie, terwijl de aanbevolen werkdruk veiligheidsfactoren omvat voor een betrouwbare werking. Werk altijd op de aanbevolen drukniveaus om consistente prestaties en een lange levensduur van de onderdelen te garanderen.

V: Hoe vaak moet ik de drukvereisten voor bestaande systemen herberekenen?

Herbereken jaarlijks of wanneer u belastingen, snelheden of bedrijfsomstandigheden wijzigt. Door slijtage van onderdelen na verloop van tijd nemen de wrijvingsverliezen toe, waardoor systemen mogelijk een hogere druk nodig hebben naarmate ze ouder worden. Monitor prestatietrends om te bepalen wanneer drukverhogingen nodig zijn.

-

Begrijpen hoe je de kracht kunt berekenen die nodig is voor versnelling met behulp van de tweede wet van Newton. ↩

-

De definitie en het belang van het gebruik van een Factor of Safety (FoS) in technisch ontwerp onderzoeken. ↩

-

Een handleiding voor het berekenen van de effectieve oppervlakte van een zuiger, rekening houdend met de zuigerstang. ↩

-

Leer hoe tegendruk ontstaat in pneumatische circuits en hoe dit de systeemkracht beïnvloedt. ↩

-

Het technische concept van ‘stiction’ (statische wrijving) begrijpen en hoe dit de initiële beweging beïnvloedt. ↩