Veel technici hebben te maken met vroegtijdige defecten aan afdichtingen, overmatige luchtlekkage en inconsistente cilinderprestaties, zonder te beseffen dat een slechte oppervlakteafwerking van de cilinderbuis de hoofdoorzaak is van deze kostbare problemen die kunnen leiden tot duizenden euro's aan stilstand en vervangingskosten.

Een gezoete cilinderbuis is een met precisie vervaardigde pneumatische cilinderbuis met een uiterst gladde interne oppervlakteafwerking door middel van slijpprocessen. Dit zorgt voor optimale afdichtingsprestaties, minder wrijving en een langere levensduur. cilinders zonder stang1 en standaard pneumatische cilinders.

Gisteren sprak ik met David, een onderhoudssupervisor in een textielfabriek in North Carolina, wiens cilinderafdichtingen zonder stang het elke zes weken begaven in plaats van de verwachte twee jaar, wat zijn fabriek $15.000 kostte aan vervangende onderdelen en stilstand voordat we ontdekten dat zijn cilinders ruwe, ongehoonde buizen hadden die de afdichtingen vernielden.

Inhoudsopgave

- Wat maakt geslepen cilinderbuizen anders dan standaardbuizen?

- Hoe zorgt het slijpproces voor superieure cilinderprestaties?

- Wat zijn de belangrijkste voordelen van het gebruik van geslepen buizen in pneumatische toepassingen?

- Hoe selecteer en onderhoud je geslepen cilinderbuizen voor maximale prestaties?

Wat maakt geslepen cilinderbuizen anders dan standaardbuizen?

Geslepen cilinderbuizen hebben nauwkeurig ontworpen interne oppervlakken die superieure prestaties leveren in vergelijking met standaard bewerkte buizen in pneumatische cilindertoepassingen.

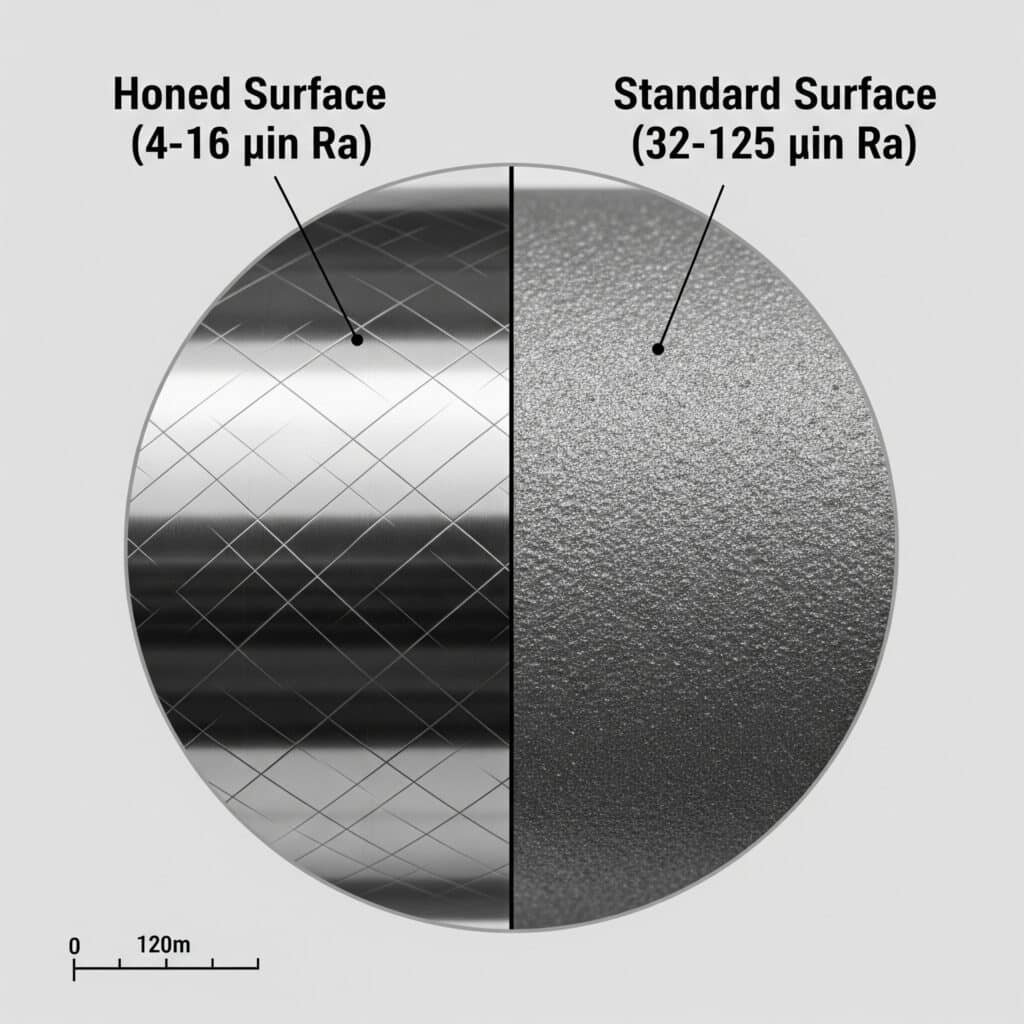

Geslepen cilinderbuizen hebben spiegelgladde interne oppervlakken met Ra-waarden van 4-16 microinches vergeleken met standaardbuizen van 32-125 microinches, met gecontroleerde crosshatchpatronen die smering vasthouden en optimale afdichtingsoppervlakken bieden voor een langere levensduur van de afdichting en minder wrijving in cilinders zonder stang.

Specificaties oppervlakteafwerking

De inwendige oppervlakteafwerking van gezoete cilinderbuizen wordt nauwkeurig gecontroleerd om optimale prestatiekenmerken te verkrijgen. De oppervlakteruwheid wordt gemeten in Ra (rekenkundig gemiddelde ruwheid)2 waarden, waarbij gezoete buizen doorgaans 4-16 microinches Ra halen in vergelijking met 32-125 microinches voor standaard machinaal bewerkte buizen.

Deze drastische verbetering van de gladheid van het oppervlak biedt verschillende belangrijke voordelen:

- Minder slijtage aan afdichtingen: Gladde oppervlakken minimaliseren schurend contact

- Verbeterde afdichting: Beter oppervlaktecontact vermindert luchtlekkage

- Lagere wrijving: Gladdere oppervlakken verminderen de bedieningskrachten

- Verbeterd behoud van smering: Gecontroleerde oppervlaktestructuur houdt smeermiddelen vast

Maatnauwkeurigheid Voordelen

Geslepen buizen behouden een superieure maatnauwkeurigheid over de hele lengte, met typische toleranties van ±0,0002 inch vergeleken met ±0,002 inch voor standaard kotterbewerkingen.

| Specificatie | Standaard buis | Geslepen buis | Prestatie-impact |

|---|---|---|---|

| Oppervlakteafwerking (Ra) | 32-125 μin | 4-16 μin | 5-10x gladder oppervlak |

| Diametertolerantie | ±0.002″ | ±0.0002″ | 10x betere nauwkeurigheid |

| Rechtheid | 0,005″/ft | 0,001″/ft | 5x rechtere boring |

| Rondheid | 0.003″ | 0.0005″ | 6x meer circulair |

Voordelen van kruissteekpatronen

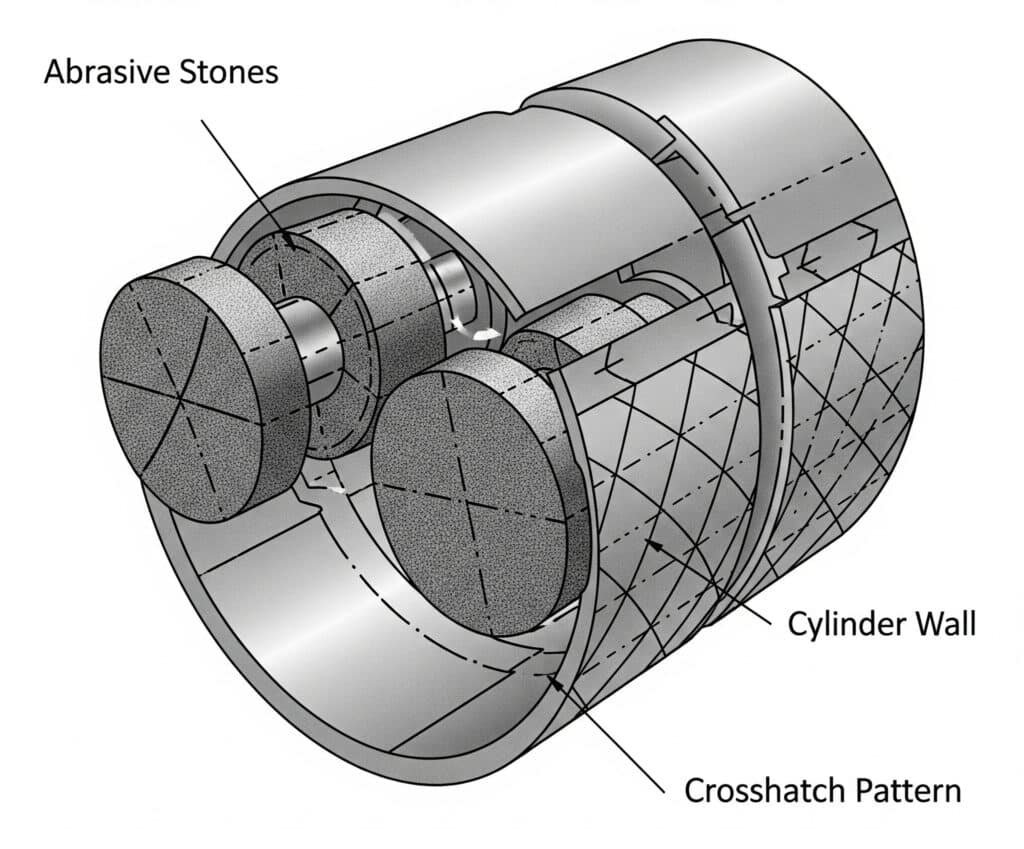

Het hoonproces creëert een gecontroleerd kruispatroon op het oppervlak van de cilinderwand. Dit patroon, meestal onder een hoek van 45-60 graden, heeft meerdere functies:

- Oliebehoud: Microscopische dalen houden smeerolie vast

- Ondersteuning afdichting: Biedt een optimaal oppervlak voor contact met de afdichting

- Slijtageverdeling: Verdeelt de contactspanning gelijkmatig

- Inbraakversnelling: Verkort de initiële inloopperiode

Materiaal Overwegingen

Geslepen cilinderbuizen zijn verkrijgbaar in verschillende materialen voor verschillende toepassingen:

Stalen buizen: Meest gebruikt voor algemene industriële toepassingen, biedt uitstekende sterkte en duurzaamheid met de juiste corrosiebescherming.

Roestvrij staal: Ideaal voor voedselverwerkende, farmaceutische en corrosieve omgevingen waar weerstand tegen vervuiling essentieel is.

Aluminium: Lichtgewicht optie voor mobiele toepassingen, maar vereist een zorgvuldige afdichtingsselectie vanwege de zachtere materiaaleigenschappen.

Bepto levert precisiegehoonde buizen voor alle grote merken staafloze cilinders, zodat onze klanten de oppervlaktekwaliteit krijgen die nodig is voor optimale afdichtingsprestaties en een langere levensduur.

Hoe zorgt het slijpproces voor superieure cilinderprestaties?

Het hoonproces maakt gebruik van gecontroleerde schurende actie om precieze interne afmetingen en oppervlakteafwerkingen te bereiken die de prestaties en betrouwbaarheid van pneumatische cilinders aanzienlijk verbeteren.

Bij het honen van cilinders worden roterende schuurstenen gebruikt onder gecontroleerde druk en toevoersnelheden om materiaal gelijkmatig te verwijderen, waardoor spiegelgladde oppervlakken ontstaan met specifieke kruispatronen die de afdichtingsprestaties optimaliseren, de wrijving met 40-60% verminderen en de levensduur van cilinders met 3-5 keer verlengen in vergelijking met standaard bewerkte buizen.

Stappen van het slijpproces

Het slijpproces bestaat uit meerdere zorgvuldig gecontroleerde stappen om optimale resultaten te bereiken:

Stap 1: Grof slijpen

Initieel honen verwijdert bewerkingssporen en grote onregelmatigheden in het oppervlak met grove slijpstenen (meestal korrel 220-400). Deze stap zorgt voor een basismaatnauwkeurigheid en verwijdert 0,003-0,005 inch materiaal.

Stap 2: Finish Honing

Fijne schuurstenen (korrel 600-1200) zorgen voor de uiteindelijke oppervlakteafwerking en precieze afmetingen. Deze stap verwijdert slechts 0,0005-0,001 inch terwijl het patroon van de dwarsdoorsnede wordt vastgelegd.

Stap 3: Vlakslijpen3

Het uiteindelijke polijsten met zeer fijne stenen (korrel 1500+) creëert de plateau-afwerking die het contact met de afdichting optimaliseert terwijl de oliehoudende dalen behouden blijven.

Keuze schuursteen

Verschillende schuurmaterialen bieden specifieke voordelen voor verschillende toepassingen:

| Type steen | Korrelbereik | Toepassingen | Afwerking oppervlak |

|---|---|---|---|

| Aluminiumoxide | 220-800 | Stalen buizen algemeen | 8-32 μin Ra |

| Siliciumcarbide | 400-1200 | Harde materialen | 4-16 μin Ra |

| Diamant | 600-3000 | Nauwkeurige afwerking | 2-8 μin Ra |

| CBN (kubisch boornitride)4 | 800-2000 | Gehard staal | 4-12 μin Ra |

Procescontroleparameters

Voor consistente slijpresultaten is een nauwkeurige controle van meerdere procesvariabelen nodig:

Spindelsnelheid: Typisch 100-400 tpm, geoptimaliseerd voor materiaal en gewenste afwerking

Toevoersnelheid: 10-50 voet per minuut, controle van de arceerhoek

Druk van steen: 50-200 PSI, materiaalverwijderingssnelheid bepalen

Slijpolie: Koeling en smering, om thermische schade te voorkomen

Methoden voor kwaliteitsverificatie

Geslepen buizen ondergaan een strenge kwaliteitscontrole om ervoor te zorgen dat aan de specificaties wordt voldaan:

Meting oppervlakteafwerking: Profilometers meten Ra, Rz en andere oppervlakteparameters.

Dimensionale inspectie: Coördinatenmeetmachines controleren diameter, rechtheid en rondheid.

Visuele inspectie: Microscopisch onderzoek bevestigt de kwaliteit van het arceringenpatroon

Lektests: Druktests verifiëren afdichtingscompatibiliteit

Geavanceerde slijptechnieken

Moderne slijpbewerkingen maken gebruik van geavanceerde technieken voor superieure resultaten:

CNC Slijpen: Computergestuurde machines zorgen voor consistente resultaten en complexe geometrieën

Servogestuurde druk: Automatische aanpassing handhaaft optimale steendruk

Verwerking in meerdere fasen: Opeenvolgende bewerkingen optimaliseren elke oppervlaktekarakteristiek

Real-time bewaking: Continue meting tijdens de verwerking garandeert kwaliteit

De nauwkeurigheid die wordt bereikt door goed honen is opmerkelijk - we kunnen diametertoleranties binnen 0,0001 inch handhaven over buislengtes van meer dan 20 voet, waardoor consistente afdichtingsprestaties over de gehele slaglengte van cilinders zonder stang worden gegarandeerd.

Wat zijn de belangrijkste voordelen van het gebruik van geslepen buizen in pneumatische toepassingen?

Geslepen cilinderbuizen bieden aanzienlijke prestatieverbeteringen die zich direct vertalen in lagere bedrijfskosten, een hogere betrouwbaarheid en betere systeemprestaties in pneumatische toepassingen.

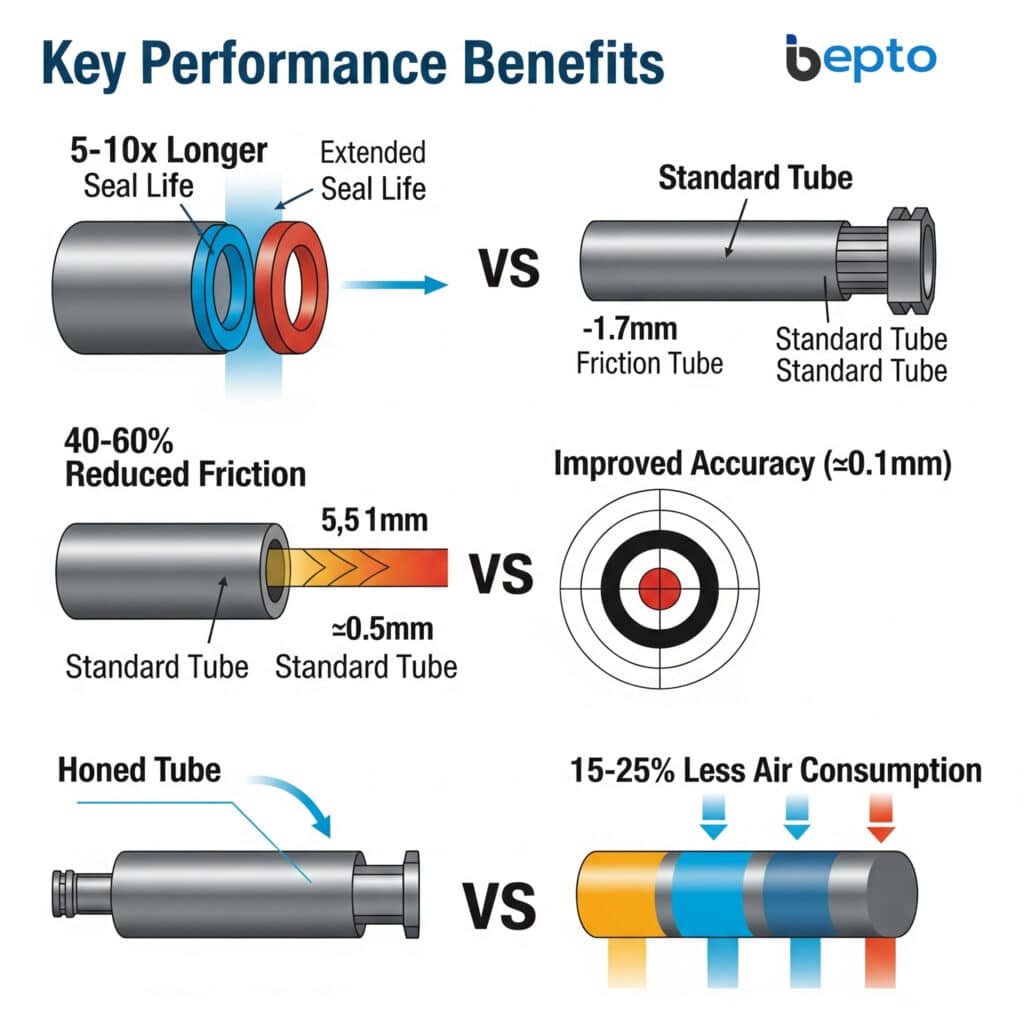

Geslepen buizen bieden een 5-10 keer langere levensduur van de afdichting, verminderen de wrijving met 40-60%, elimineren stick-slipbewegingen, verbeteren de positioneringsnauwkeurigheid tot ±0,1 mm en verlagen het luchtverbruik met 15-25% in vergelijking met standaard bewerkte buizen, wat resulteert in aanzienlijke kostenbesparingen en een verbeterde productiviteit in toepassingen zonder stangcilinder.

Langere levensduur van afdichtingen

De gladde oppervlakteafwerking van gezoete buizen vermindert de slijtage van de afdichting aanzienlijk en verlengt de levensduur met 5-10 keer in vergelijking met ruwe, machinaal bewerkte oppervlakken. Deze verbetering is het resultaat van:

Verminderde schuurslijtage: Spiegelgladde oppervlakken elimineren microscopische snijwerking die afdichtingen in ruwe buizen vernielt.

Optimaal afdichtingscontact: Consistente oppervlakteafwerking zorgt voor een gelijkmatige drukverdeling over het contactvlak van de afdichting.

Verbeterde warmteafvoer: Gladde oppervlakken verminderen de wrijvingswarmte die de degradatie van afdichtingen versnelt.

Beter behoud van smering: Gecontroleerde gekruiste patronen houden smeerfilms vast die afdichtingen beschermen.

Prestatievergelijkingsgegevens

| Prestatiemeting | Standaard buis | Geslepen buis | Verbeteringsfactor |

|---|---|---|---|

| Seal leven | 6-12 maanden | 3-5 jaar | 5-10x langer |

| Wrijvingscoëfficiënt | 0.15-0.25 | 0.05-0.10 | 50-60% reductie |

| Luchtlekkage | 2-5 SCFH | 0,1-0,5 SCFH | 90% vermindering |

| Nauwkeurigheid positionering | ±2-5 mm | ±0,1-0,5mm | 10x verbetering |

| Inloopperiode | 500-1000 cycli | 50-100 cycli | 90% vermindering |

Voordelen van wrijvingsvermindering

Geslepen oppervlakken verminderen de wrijving met 40-60% en bieden meerdere operationele voordelen:

Lagere werkdruk: Verminderde wrijving maakt werking bij lagere systeemdrukken mogelijk, wat energie bespaart en de spanning op onderdelen vermindert.

Soepelere beweging: Eliminatie van stick-slip5 Het gedrag zorgt voor een consistente, soepele cilinderbeweging die essentieel is voor precisietoepassingen.

Snellere cyclustijden: Verminderde wrijving maakt hogere werksnelheden mogelijk zonder dat dit ten koste gaat van de nauwkeurigheid of de slijtage.

Energiebesparing: Een lagere wrijving vertaalt zich direct naar een lager persluchtverbruik, wat een besparing oplevert van 15-25%.

Verbeterde betrouwbaarheid van het systeem

De superieure prestatiekenmerken van gezoete buizen dragen bij aan de algehele betrouwbaarheid van het systeem:

Consistente prestaties: Een uniforme oppervlakteafwerking garandeert een voorspelbare werking gedurende de hele levensduur.

Minder onderhoud: Langere levensduur van de afdichting en minder slijtage minimaliseren de onderhoudsvereisten en de bijbehorende stilstandtijd.

Betere weerstand tegen vervuiling: Gladde oppervlakken zijn gemakkelijker schoon te maken en houden minder snel verontreinigingen vast.

Temperatuurstabiliteit: Verminderde wrijvingsverwarming verbetert de consistentie van de prestaties over het hele temperatuurbereik.

Economische voordelen

De investering in gezoete buizen betaalt zichzelf meestal binnen 6-18 maanden terug door diverse kostenbesparingen:

Lagere vervangingskosten voor afdichtingen: Omdat afdichtingen 5-10 keer langer meegaan, dalen de kosten voor vervangende onderdelen drastisch.

Minder uitvaltijd: Minder afdichtingsfouten betekent minder productieonderbreking en de bijbehorende kosten.

Lager energieverbruik: Verminderde wrijving en luchtlekkage verlagen de bedrijfskosten van het persluchtsysteem.

Langere levensduur van apparatuur: Minder slijtage aan alle systeemcomponenten verlengt de totale levensduur van de apparatuur.

Maria, die de leiding heeft over een verpakkingslijn in een Duitse voedselverwerkende fabriek, deelde haar ervaring met de upgrade van onze gezoete buizen: "Na de overstap naar de gezoete buizen van Bepto in onze cilinders zonder staaf, is onze vervangingsfrequentie van afdichtingen gedaald van maandelijks naar eens in de twee jaar. De investering van $3.500 in gezoete buizen heeft ons jaarlijks meer dan $18.000 aan kosten voor onderdelen en downtime bespaard, plus onze positioneringsnauwkeurigheid is zo sterk verbeterd dat we 95% van onze verpakkingsfouten hebben geëlimineerd."

Hoe selecteer en onderhoud je geslepen cilinderbuizen voor maximale prestaties?

De juiste selectie en het juiste onderhoud van gezoete cilinderbuizen garandeert optimale prestaties, een maximale levensduur en het beste rendement op investering voor uw toepassingen in pneumatische systemen.

De selectie van geslepen buizen vereist het afstemmen van de specificaties van de oppervlakteafwerking (4-16 μin Ra), materiaalcompatibiliteit, vereisten voor maatnauwkeurigheid en omgevingscondities op uw toepassing, terwijl het onderhoud bestaat uit de juiste smering, verontreinigingscontrole, regelmatige inspectie en het volgen van de richtlijnen van de fabrikant om maximale prestaties en levensduur te bereiken.

Analyse selectiecriteria

Het kiezen van de juiste gezoete buis vereist een zorgvuldige afweging van meerdere factoren die specifiek zijn voor uw toepassing:

Vereisten voor oppervlakteafwerking: Stem de Ra-waarde af op uw afdichtingsspecificaties en prestatiebehoeften. Voor algemene industriële toepassingen wordt meestal een Ra-waarde van 8-16 μin gebruikt, terwijl voor precisietoepassingen een Ra-waarde van 4-8 μin nodig is.

Materiaalkeuze: Kies buismateriaal op basis van de bedrijfsomgeving, drukvereisten en compatibiliteit met systeemvloeistoffen en afdichtingen.

Dimensionale specificaties: Zorg ervoor dat de juiste diameter van de boring, wanddikte en lengtespecificaties overeenkomen met uw cilinderontwerpvereisten.

Milieu-overwegingen: Houd rekening met temperatuurbereik, blootstelling aan corrosie en verontreinigingsniveaus die van invloed kunnen zijn op de materiaalkeuze en oppervlaktebehandelingen.

Toepassingsspecifieke selectiegids

| Type toepassing | Aanbevolen Ra | Materiaalkeuze | Speciale overwegingen |

|---|---|---|---|

| Algemeen industrieel | 8-16 μin | Koolstofstaal | Standaard voldoende honen |

| Voedselverwerking | 4-8 μin | Roestvrij staal | FDA-conforme materialen |

| Hoge precisie | 4-6 μin | Staal/Roestvrij | Nauwe maattoleranties |

| Buiten/maritiem | 8-12 μin | Roestvrij staal | Corrosiebestendigheid kritisch |

| Hoge temperatuur | 6-12 μin | Speciale legeringen | Hittebestendige materialen |

Juiste installatiepraktijken

Een correcte installatie is cruciaal voor het behalen van optimale prestaties uit gezoete buizen:

Voorzorgsmaatregelen bij het hanteren: Gebruik beschermhoezen tijdens transport en installatie om beschadiging van het oppervlak te voorkomen. Zelfs kleine krassen kunnen de prestaties van de afdichting in gevaar brengen.

Reinheidsvereisten: Reinig de buizen grondig voor de installatie met geschikte oplosmiddelen en pluisvrije doeken. Vervuiling kan leiden tot voortijdig falen van de afdichting.

Verificatie van uitlijning: Zorg voor de juiste uitlijning tijdens de installatie om binding en ongelijkmatige slijtagepatronen te voorkomen die het gezoete oppervlak kunnen beschadigen.

Compatibiliteit afdichtingen: Controleer of de afdichtingen compatibel zijn met de gezoete oppervlakteafwerking en de juiste afmetingen hebben voor een optimale contactdruk.

Beste praktijken voor onderhoud

Goed onderhoud maximaliseert de voordelen van gezoete buizen:

Smeermanagement: Gebruik de juiste pneumatische smeermiddelen in de aanbevolen hoeveelheden. Te veel smering kan verontreinigingen aantrekken, terwijl te weinig smering de slijtage verhoogt.

Filtratiesystemen: Zorg voor een goede luchtfiltratie om te voorkomen dat verontreiniging de gezoete oppervlakken bereikt. Typische vereisten zijn filtratie van 5 micron met coalescerend vermogen.

Regelmatige inspectie: Voer visuele inspecties uit tijdens gepland onderhoud om potentiële problemen te identificeren voordat ze grote problemen veroorzaken.

Prestatiemonitoring: Bijhouden van cyclustellingen, vervangingsfrequentie van afdichtingen en prestatieparameters om onderhoudsschema's te optimaliseren.

Problemen oplossen

Pak veelvoorkomende problemen aan om optimale prestaties te behouden:

| Probleem | Symptomen | Waarschijnlijke oorzaak | Oplossing |

|---|---|---|---|

| Voortijdige slijtage van afdichtingen | Frequente vervanging van afdichtingen | Verontreiniging of verkeerde uitlijning | Filtering verbeteren, uitlijning controleren |

| Overmatige wrijving | Hoge werkdruk | Oppervlaktebeschadiging of slechte smering | Oppervlak inspecteren, smering aanpassen |

| Luchtlekkage | Drukverlies, trage werking | Beschadiging van afdichting of onjuiste installatie | Afdichtingen vervangen, installatie controleren |

| Inconsistente beweging | Schokkerige of onregelmatige beweging | Oppervlaktebesmetting | Systeem reinigen en opnieuw smeren |

Methoden voor kwaliteitsverificatie

Zorg ervoor dat je gezoete buizen aan de specificaties voldoen door ze goed te controleren:

Testen van oppervlakteafwerking: Gebruik gekalibreerde profielmeters om te controleren of Ra-waarden voldoen aan de specificaties.

Dimensionale inspectie: Kritieke afmetingen meten, zoals diameter van de boring, rechtheid en rondheid.

Visuele inspectie: Onderzoek de kwaliteit van het patroon en de toestand van het oppervlak met een geschikte vergroting.

Prestatie testen: Voer operationele tests uit om de compatibiliteit van afdichtingen en de wrijvingskarakteristieken te controleren.

Overwegingen bij vervanging en upgrade

Plan vervanging van buizen en upgrades van het systeem:

Levensduurindicatoren: Controleer indicatoren voor prestatievermindering zoals verhoogde wrijving, luchtverbruik of positioneringsfouten.

Upgrade mogelijkheden: Overweeg om tijdens gepland onderhoud te upgraden naar gezoete buizen van hogere kwaliteit om de prestaties van het systeem te verbeteren.

Compatibiliteit verifiëren: Zorg ervoor dat vervangende slangen compatibel blijven met bestaande afdichtingen en systeemcomponenten.

Documentatie: Bijhouden van gegevens over buisspecificaties, installatiedata en prestatiegeschiedenis voor optimale onderhoudsplanning.

Bepto biedt uitgebreide ondersteuning bij de selectie en toepassing van gezoete buizen. Ons engineeringteam analyseert uw specifieke eisen en adviseert de optimale buisspecificaties om de prestaties en levensduur in uw toepassingen met staafloze cilinders te maximaliseren, ondersteund door onze uitgebreide ervaring in het optimaliseren van pneumatische systemen.

Conclusie

Geslepen cilinderbuizen bieden een superieure oppervlakteafwerking en maatnauwkeurigheid die de levensduur van afdichtingen aanzienlijk verbeteren, wrijving verminderen en de algehele prestaties van het pneumatische systeem verbeteren, waardoor ze essentieel zijn voor een betrouwbare werking van rodless cilinders en kosteneffectief onderhoud.

FAQs over gehoonde cilinderbuizen

V: Wat is het verschil tussen gezoete en standaard bewerkte cilinderbuizen?

Geslepen buizen hebben spiegelgladde interne oppervlakken (4-16 μin Ra) met gecontroleerde crosshatchpatronen in vergelijking met standaard buizen (32-125 μin Ra), wat zorgt voor een 5-10 keer langere levensduur van de afdichting, 40-60% wrijvingsvermindering en aanzienlijk betere afdichtingsprestaties in pneumatische toepassingen.

V: Hoeveel kosten gezoete cilinderbuizen in vergelijking met standaardbuizen?

Geslepen buizen kosten aanvankelijk 30-50% meer dan standaard bewerkte buizen, maar de investering betaalt zichzelf binnen 6-18 maanden terug door een langere levensduur van de afdichting, lagere onderhoudskosten en een verbeterde energie-efficiëntie in de meeste industriële toepassingen.

V: Kan ik mijn bestaande cilinders achteraf voorzien van gezoete buizen?

Ja, bestaande cilinders kunnen vaak achteraf worden uitgerust met gezoete buizen, hoewel je moet controleren of de afmetingen compatibel zijn en afdichtingen mogelijk moeten worden vervangen door afdichtingen die zijn ontworpen voor gezoete oppervlakken om optimale prestatievoordelen te behalen.

V: Welk onderhoud vereisen gezoete cilinderbuizen?

Geslepen buizen vereisen de juiste smering, schone gefilterde lucht (filtratie van 5 micron aanbevolen), regelmatige visuele inspectie op beschadiging van het oppervlak en bescherming tegen vervuiling om hun superieure prestatiekenmerken gedurende hun hele levensduur te behouden.

V: Hoe lang gaan gehoonde cilinderbuizen mee in vergelijking met standaardbuizen?

Geslepen buizen hebben doorgaans een 3-5 keer langere levensduur dan standaardbuizen door minder slijtage, betere compatibiliteit met afdichtingen en een superieure duurzaamheid van het oppervlak. Ze gaan vaak 5-10 jaar mee in goed onderhouden pneumatische systemen tegenover 1-2 jaar voor standaardbuizen.

-

Ontdek het ontwerp, de typen en de operationele voordelen van pneumatische cilinders zonder staaf in industriële automatisering. ↩

-

Leer meer over Ra (Ruwheidsgemiddelde), een belangrijke parameter om de textuur of gladheid van een oppervlak te meten en te specificeren. ↩

-

Ontdek het proces van plateauhonen en hoe het een superieur lageroppervlak creëert met een uitstekende smeringsretentie. ↩

-

De eigenschappen van kubisch boornitride (CBN) begrijpen, een superabrasief materiaal dat gebruikt wordt voor precisieslijpen en afwerken van harde metalen. ↩

-

Leer meer over het stick-slip fenomeen, een vorm van spontane schoksgewijze beweging die kan optreden wanneer twee voorwerpen over elkaar heen glijden. ↩