Vindt u het moeilijk om pneumatische componenten te vinden die bestand zijn tegen extreme militaire omgevingen? Veel ingenieurs ontdekken te laat dat cilinders van commerciële kwaliteit catastrofaal falen wanneer ze worden blootgesteld aan omstandigheden op het slagveld, wat leidt tot missiekritieke systeemstoringen en mogelijk levensbedreigende situaties.

Militair pneumatische cilinders zijn ontworpen om extreme omstandigheden te weerstaan door middel van gespecialiseerde ontwerpen die voldoen aan strenge normen zoals GJB150.18 schoktests (waarbij versnellingspulsen van 100g moeten worden overleefd), EMI-afschermende behuizingen die 80-100dB bescherming bieden tegen elektromagnetische interferentie en uitgebreide "three-proof" coatingsystemen die 1000+ uur bestand zijn tegen zoutsproeinevel terwijl de functionaliteit behouden blijft in temperatuurbereiken van -55°C tot +125°C.

Inhoudsopgave

- Hoe zorgen GJB150.18 schoktests voor betrouwbaarheid op het slagveld?

- Waarom is EMI-afscherming essentieel voor moderne militaire systemen?

- Welke anticorrosiecoatingsystemen bieden echte bescherming op militair niveau?

- Hoe worden staafloze cilinders gebruikt in katapultsystemen voor vliegdekschepen?

- Conclusie

- Veelgestelde vragen over pneumatische cilinders van militaire kwaliteit

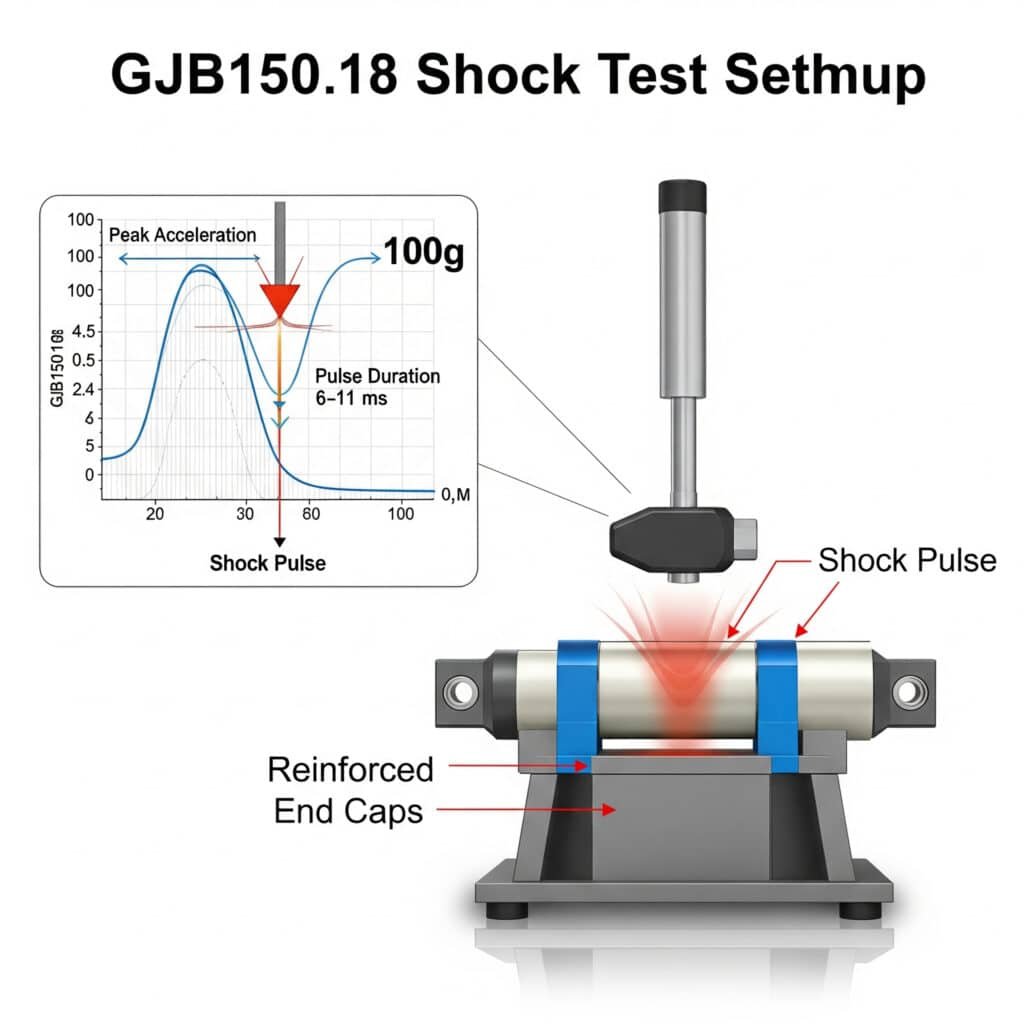

Hoe zorgen GJB150.18 schoktests voor betrouwbaarheid op het slagveld?

Militaire apparatuur moet bestand zijn tegen extreme mechanische schokken door explosies, wapenvuur, ruw terrein en harde landingen die standaard commerciële onderdelen zouden vernietigen.

De GJB150.18 schoktest standaard1 onderwerpt pneumatische cilinders aan nauwkeurig gecontroleerde versnellingspulsen van 100g (981 m/s²) met een duur van 6-11 ms over meerdere assen. Cilinders van militaire kwaliteit moeten na deze tests volledig functioneel blijven. Hiervoor zijn speciale interne ontwerpen nodig met versterkte eindkappen, schokabsorberende kussens en beveiligde interne onderdelen die catastrofale uitval tijdens botsingen op het slagveld voorkomen.

Belangrijkste testparameters

| Parameter | Vereiste | Commercieel equivalent | Militair voordeel |

|---|---|---|---|

| Piekversnelling | 100g (981 m/s²) | 15-25g (147-245 m/s²) | 4-6× hogere schokbestendigheid |

| Pulsduur | 6-11 ms (halve sinus) | 15-30 ms (tijdens testen) | Simuleert scherpere impact op het slagveld |

| Aantal gevolgen | 18 in totaal (3 per richting, 6 richtingen) | 3-6 totaal (wanneer getest) | Garandeert duurzaamheid van meerdere assen |

| Functioneel testen | Tijdens en na de schok | Alleen na schok (wanneer getest) | Controleert real-time werking |

Marineverdedigingscontractanten hebben gevallen gedocumenteerd waarbij industriële cilinders in raketlaadsystemen interne defecten vertoonden nadat ze schokken van slechts 30g hadden ondervonden tijdens ruwe zeeën. Na een herontwerp met cilinders van militaire kwaliteit die voldeden aan GJB150.18, bleven deze systemen perfect functioneren, zelfs tijdens gesimuleerde gevechtsomstandigheden met schokken van meer dan 80g.

Kritische ontwerpelementen

Versterkte eindkappen

- Verhoogde dikte: 2,5-3× commerciële standaarden

- Verbeterde inschakeling schroefdraad: 150-200% meer schroefdraaddiepte

- Extra retentie-eigenschappen: Veiligheidsdraadgaten, vergrendelingsmechanismenBeveiliging interne onderdelen

- Zuiger-stangverbinding: Mechanische vergrendeling vs. perspassing

- Schroefdraadborging: Militaire anaerobe lijmen

- Redundante retentie: Secundaire mechanische vergrendelingen voor kritieke componentenSchokdempende eigenschappen

- Verbeterde demping: Verlengde kussenlengte (200-300% van commercieel)

- Progressieve demping: Meertraps vertragingsprofielen

- Kussenmateriaal: Gespecialiseerde polymeren met hogere energieabsorptieStructurele versterkingen

- Dikkere cilinderwanden: 150-200% van commerciële dikte

- Ingezette montagefuncties: Versterkte bevestigingspunten

- Stangdiameter toename: 130-150% van commerciële equivalenten

Schokstoringsanalyse

| Faalwijze | Commercieel mislukkingspercentage | Militaire mitigatie | Doeltreffendheid |

|---|---|---|---|

| Eindkap uitwerpen | Hoog (primaire storing) | Mechanische vergrendeling, verhoogde inschakeling van schroefdraad | >99% reductie |

| Zuigerstangscheiding | Hoog | Mechanische vergrendeling, gelaste assemblage | >99% reductie |

| Afdichting Extrusie | Medium | Versterkte afdichtingen, anti-extrusieringen | 95% reductie |

| Lager Vervorming | Medium | Geharde materialen, groter steunvlak | 90% vermindering |

| Montagefout | Hoog | Vertande steunen, verhoogd boutpatroon | >99% reductie |

Waarom is EMI-afscherming essentieel voor moderne militaire systemen?

Moderne slagveldomgevingen zijn verzadigd met elektromagnetische signalen die gevoelige elektronische systemen kunnen verstoren of beschadigen, waardoor speciale bescherming nodig is voor pneumatische componenten met elektronische interfaces.

Voor pneumatische cilinders met elektronische componenten van militaire kwaliteit zijn EMI-behuizingen nodig met een demping van 80-100 dB voor frequenties van 10 kHz tot 10 GHz. Deze gespecialiseerde ontwerpen bevatten Principes van de kooi van Faraday2 met behulp van geleidende materialen, speciale pakkingen en gefilterde verbindingen om zowel elektromagnetische interferentie als potentiële signaalonderschepping te voorkomen die de operationele veiligheid in gevaar zou kunnen brengen.

Bronnen en gevolgen van EMI-bedreigingen

| EMI Bron | Frequentiebereik | Veldsterkte | Potentieel effect op pneumatische systemen |

|---|---|---|---|

| Radarsystemen | 1-40 GHz | 200+ V/m | Sensorstoring, besturingsonderbreking |

| Radioverbindingen | 30 MHz-3 GHz | 50-100 V/m | Signaalcorruptie, valse activering |

| EMP-wapens3 | DC-1 GHz | 50.000+ V/m | Volledig elektronische storing, gegevensbeschadiging |

| Stroomopwekking | 50/60 Hz | Hoge magnetische velden | Sensorinterferentie, positiefouten |

| Bliksem/Statisch | DC-10 MHz | Extreme transiënten | Beschadiging van onderdelen, systeemreset |

Fabrikanten van raketafweersystemen hebben gevallen gedocumenteerd waarbij positieterugmeldingscilinders intermitterende fouten vertoonden tijdens het gebruik van de radar. Onderzoek wees uit dat de radarimpulsen stromen in de bedrading van de sensor veroorzaakten, waardoor positierapportagefouten tot 15 mm konden optreden. Door een uitgebreide EMI-afscherming met 85 dB demping te implementeren, werden deze interferentieproblemen volledig geëlimineerd en werd een positienauwkeurigheid binnen 0,05 mm bereikt, zelfs tijdens actief gebruik van de radar.

Kritische ontwerpelementen

Materiaalkeuze

- Geleidende behuizingsmaterialen (aluminium, staal, geleidende composieten)

- Oppervlaktegeleidingsverbetering (plateren, geleidende coatings)

- Overwegingen met betrekking tot permeabiliteit voor magnetische afschermingNaad- en gewrichtsbehandeling

- Continu elektrisch contact bij alle naden

- Geleidende pakkingselectie gebaseerd op compressieset en galvanische compatibiliteit

- Bevestigingsafstand (meestal λ/20 bij de hoogste frequentie)Penetratiebeheer

- Gefilterde elektrische aansluitingen (doorvoercondensatoren, PI-filters)

- Waveguide-onder-afsnijding ontwerpen voor noodzakelijke openingen

- Geleidende wartels voor kabelingangenAardingsstrategie

- Enkelpunt- vs. meerpunt-aarding op basis van frequentie

- Implementatie van het grondvlak

- Specificaties bindingsweerstand (<2,5 mΩ typisch)

Vergelijking van materiaalprestaties

| Materiaal | Afschermingsdoeltreffendheid | Gewichtsimpact | Corrosiebestendigheid | Beste toepassing |

|---|---|---|---|---|

| Aluminium (6061-T6) | 60-80 dB | Laag | Goed met behandeling | Algemeen gebruik, gewichtsgevoelig |

| Roestvrij staal (304) | 70-90 dB | Hoog | Uitstekend | Corrosieve omgevingen, duurzaamheid |

| MuMetal | 100+ dB (magnetisch) | Medium | Matig | Laagfrequente magnetische velden |

| Geleidend Silicone | 60-80 dB | Zeer laag | Uitstekend | Pakkingen, flexibele interfaces |

| Koperfolie | 80-100 dB | Laag | Slecht zonder coating | Hoogste geleidingsbehoefte |

Naval fire control systemen met pneumatische actuators vereisen een zorgvuldige balans tussen corrosiebestendigheid en EMI afscherming. Militaire technici kiezen vaak voor roestvrijstalen behuizingen van 316 met verzilverde pakkingen van berylliumkoper, waarmee een gemiddelde demping van 92 dB wordt bereikt terwijl de volledige functionaliteit in een omgeving met zoutsproeinevel behouden blijft.

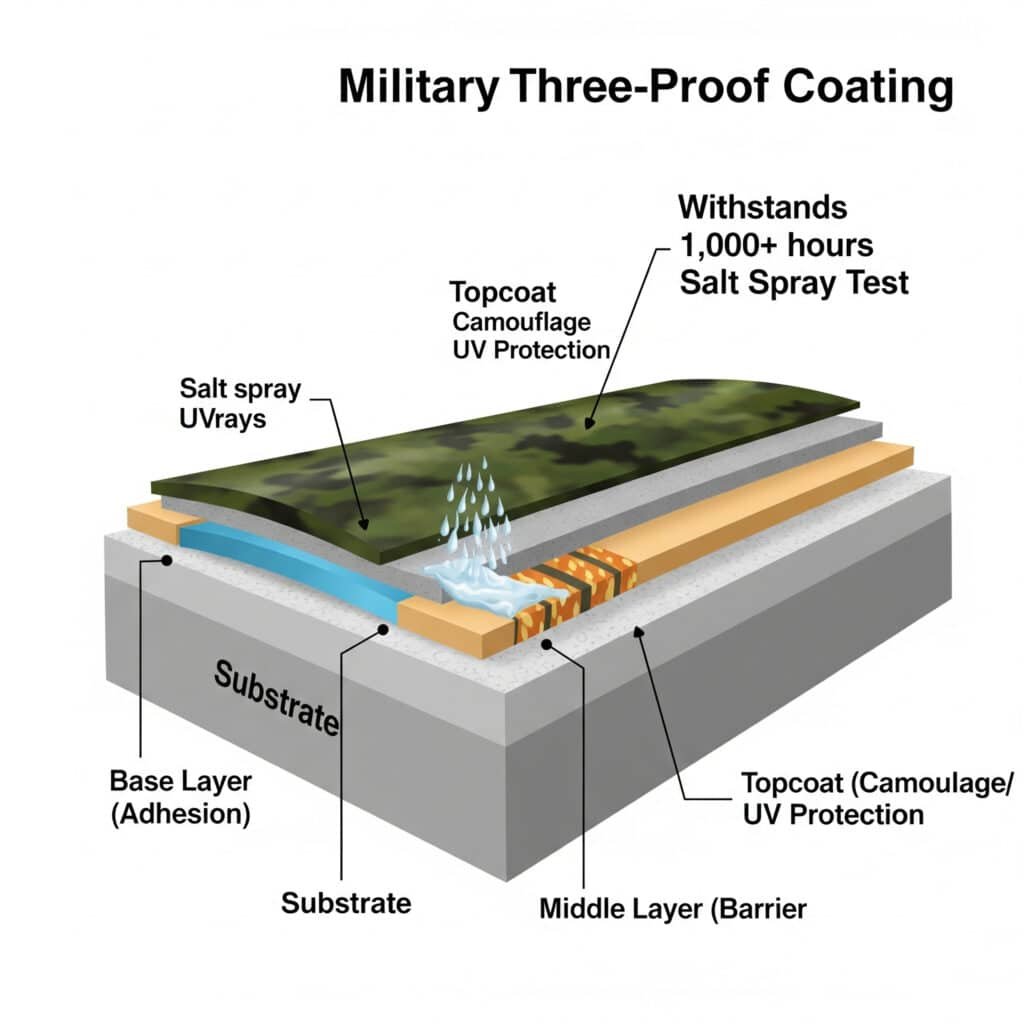

Welke anticorrosiecoatingsystemen bieden echte bescherming op militair niveau?

Militaire pneumatische systemen moeten werken in extreme omgevingen, variërend van woestijnhitte tot arctische kou, blootstelling aan zout water, chemische bedreigingen en schurende omstandigheden die standaard commerciële afwerkingen snel vernietigen.

Militaire "three-proof" coatingsystemen voor pneumatische cilinders combineren meerdere gespecialiseerde lagen: een chromaatconversie- of fosfaatbasislaag voor hechting en initiële corrosiebestendigheid, een high-build epoxy- of polyurethaanmiddenlaag die chemische en vochtbarrière-eigenschappen biedt, en een UV-bestendige toplaag die camouflage, lage reflectie en extra chemische bescherming toevoegt en samen 1000+ uur zoutsproeitests doorstaat.

Bescherming Categorieën

Vocht- en corrosiebestendigheid

- Bestand tegen zoutnevel (1.000+ uur per ASTM B1174)

- Vochtbestendigheid (95% RH bij verhoogde temperaturen)

- Onderdompelingsvermogen (zoet en zout water)Chemische weerstand

- Compatibiliteit brandstof en hydraulische vloeistof

- Weerstand tegen ontsmettingsoplossing

- Compatibiliteit smeermiddelenDuurzaamheid in het milieu

- Weerstand tegen UV-straling

- Extreme temperaturen (-55°C tot +125°C)

- Weerstand tegen schuren en stoten

Evaluaties van militaire inzet in het Midden-Oosten hebben standaard industriële cilinders vergeleken met eenheden van militaire kwaliteit met uitgebreide coatingsystemen. Na slechts drie maanden in de woestijn met zoute lucht en zandslijtage vertoonden commerciële cilinders aanzienlijke corrosie en degradatie van de afdichting. De cilinders van militaire kwaliteit met drie waterdichte coatings bleven na twee jaar in dezelfde omgeving volledig functioneel, met slechts kleine cosmetische slijtage.

Functie en prestaties van de laag

| Laag | Primaire functie | Diktebereik | Essentiële eigenschappen | Toepassingsmethode |

|---|---|---|---|---|

| Voorbehandeling | Oppervlaktevoorbereiding, initiële corrosiebescherming | 2-15 µm | Hechtingsbevordering, conversiecoating | Chemische onderdompeling, spray |

| Eerste laag | Hechting, corrosieremming | 25-50 µm | Barrièrebescherming, afgifte remmer | Sproeien, elektrodepositie |

| Tussenlaag | Opbouwdikte, barrière-eigenschappen | 50-100 μm | Chemische weerstand, schokabsorptie | Spuiten, dompelen |

| Toplaag | UV-bescherming, uiterlijk, specifieke eigenschappen | 25-75 µm | Kleur-/glansregeling, gespecialiseerde weerstand | Sproeien, elektrostatisch |

Prestatievergelijking tussenlagen

| Type coating | Weerstand tegen zoutnevel | Chemische weerstand | Temperatuurbereik | Beste toepassing |

|---|---|---|---|---|

| Epoxy (High-Build) | 1.000-1.500 uur | Uitstekend | -40°C tot +120°C | Algemeen doel |

| Polyurethaan | 800-1.200 uur | Zeer goed | -55°C tot +100°C | Lage temperatuur |

| Zinkrijke epoxy | 1.500-2.000 uur | Goed | -40°C tot +150°C | Corrosieve omgevingen |

| CARC | 1.000-1.500 uur | Uitstekend | -55°C tot +125°C | Chemische bedreigingsgebieden |

| Fluorpolymeer | 2.000+ uur | Uitmuntend | -70°C tot +200°C | Extreme omgevingen |

Voor raketlanceersystemen met pneumatische actuators hebben militaire ingenieurs speciale coatingsystemen geïmplementeerd met zinkrijke epoxyprimer en CARC topcoat. Deze systemen behouden hun volledige functionaliteit na meer dan 2000 uur zoutsproeitesten en tonen weerstand tegen simulanten van chemische strijdmiddelen.

Vergelijking van milieuprestaties

| Milieu | Levensduur commerciële coating | Militair leven | Prestatieverhouding |

|---|---|---|---|

| Woestijn (heet/droog) | 6-12 maanden | 5-7+ jaar | 5-7× |

| Tropisch (heet/vochtig) | 3-9 maanden | 4-6+ jaar | 8-12× |

| Zee (blootstelling aan zout) | 2-6 maanden | 4-5+ jaar | 10-15× |

| Noordpoolgebied (extreme kou) | 12-24 maanden | 6-8+ jaar | 4-6× |

| Slagveld (Gecombineerd) | 1-3 maanden | 3-4+ jaar | 12-16× |

Hoe worden staafloze cilinders gebruikt in katapultsystemen voor vliegdekschepen?

Katapultsystemen voor vliegdekschepen5 vertegenwoordigen een van de meest veeleisende toepassingen voor pneumatische technologie, waarvoor uitzonderlijk vermogen, precisie en betrouwbaarheid vereist zijn.

Katapult-systemen voor vliegdekschepen maken gebruik van speciale hogedrukcilinders zonder staaf als cruciale onderdelen in het lanceermechanisme van het vliegtuig. Deze cilinders genereren de enorme kracht die nodig is om straaljagers binnen 2-3 seconden te versnellen van 0 tot 165 knopen (305 km/u) over een deklengte van ongeveer 90 meter, waarbij de pneumatische componenten worden blootgesteld aan extreme druk, temperaturen en mechanische spanningen.

Belangrijkste voordelen van een ontwerp zonder stangen

| Functie | Voordeel in Catapult Systemen | Vergelijking met stangcilinders |

|---|---|---|

| Ruimte-efficiëntie | Gehele slag past binnen deklengte | Stangcilinder vereist 2× installatieruimte |

| Gewichtsverdeling | Uitgebalanceerde bewegende massa | Stangcilinder heeft asymmetrische massaverdeling |

| Versnellingsvermogen | Geoptimaliseerd voor snelle acceleratie | Stangcilinder beperkt door problemen met knikken in de stang |

| Afdichtingssysteem | Gespecialiseerd voor hoge snelheden | Standaard afdichtingen zouden falen bij lanceersnelheden |

| Krachtoverbrenging | Directe koppeling aan shuttle | Complexe koppelingen zouden nodig zijn bij het ontwerp van stangen |

Typische prestatieparameters

| Parameter | Specificatie | Uitdaging voor ingenieurs |

|---|---|---|

| Bedrijfsdruk | 200-350 bar (2.900-5.075 psi) | Insluiting bij extreme druk |

| Piekkracht | 1.350+ kN (300.000+ lbf) | Krachtoverbrenging zonder vervorming |

| Versnellingssnelheid | Tot 4g (39 m/s²) | Gecontroleerd versnellingsprofiel |

| Cyclussnelheid | 45-60 seconden tussen lanceringen | Snel drukherstel |

| Operationele betrouwbaarheid | 99,9%+ succespercentage vereist | Eliminatie van faalwijzen |

| Levensduur | 5.000+ lanceringen tussen revisies | Slijtage minimaliseren bij hoge snelheden |

Kritische ontwerpelementen

Afdichtingstechnologie

- Afdichtingen op basis van composiet-PTFE met metalen bekrachtigers

- Meertrapsafdichtingssystemen met drukstapeling

- Actieve koelkanalen voor thermisch beheerRijtuigontwerp

- Constructie van luchtvaartaluminium of titanium

- Geïntegreerde energieabsorptiesystemen

- Wrijvingsarme lagerinterfacesCilinderhuisconstructie

- Constructie van hoogwaardig staal met autofrettlaag

- Spanningsgeoptimaliseerd profiel om gewicht te minimaliseren

- Corrosiebestendige interne coatingsBesturingsintegratie

- Real-time positieterugkoppelingssystemen

- Bewaking van snelheid en versnelling

- Mogelijkheden voor drukprofilering

Omgevingsfactoren en mitigerende maatregelen

| Omgevingsfactor | Uitdaging | Technische oplossing |

|---|---|---|

| Blootstelling aan zoutnevel | Extreem corrosiepotentieel | Meerlagige coatingsystemen, roestvrije onderdelen |

| Temperatuurvariaties | -30°C tot +50°C operationeel bereik | Speciale afdichtingsmaterialen, thermische compensatie |

| Dek Beweging | Constante beweging tijdens gebruik | Flexibele montagesystemen, spanningsisolatie |

| Trilling | Continue trillingen aan boord | Trillingsdempende, beveiligde componenten |

| Blootstelling aan vliegtuigbrandstof | Chemische aantasting van afdichtingen en coatings | Gespecialiseerde chemisch bestendige materialen |

Conclusie

Pneumatische cilinders voor militaire toepassingen vormen een gespecialiseerde categorie componenten die zijn ontworpen om de extreme omstandigheden in defensietoepassingen te weerstaan. De strenge schoktestvereisten van GJB150.18, uitgebreide EMI-afschermingsontwerpen en geavanceerde meerlaagse coatingsystemen dragen allemaal bij aan het creëren van pneumatische oplossingen die betrouwbare prestaties leveren in de meest veeleisende omgevingen. De toepassing van staafloze cilinders in katapultsystemen voor vliegdekschepen laat zien hoe gespecialiseerde pneumatische technologie zelfs aan de meest extreme prestatie-eisen kan voldoen.

Veelgestelde vragen over pneumatische cilinders van militaire kwaliteit

Wat zijn de typische kostenpremies voor pneumatische cilinders van militaire kwaliteit?

Pneumatische cilinders van militaire kwaliteit kosten doorgaans 3-5 keer meer dan hun commerciële tegenhangers. Uit de analyse van de levenscycluskosten blijkt echter vaak dat componenten van militaire kwaliteit voordeliger zijn wanneer de totale eigendomskosten in beschouwing worden genomen, omdat ze doorgaans 5-10 keer langer meegaan in zware omgevingen en aanzienlijk minder storingen vertonen.

Kunnen commerciële cilinders worden opgewaardeerd om te voldoen aan militaire specificaties?

Hoewel sommige commerciële cilinders kunnen worden aangepast om hun prestaties te verbeteren, vereisen echte militaire specificaties meestal fundamentele wijzigingen in het ontwerp die niet haalbaar zijn als upgrades. Voor missiekritische toepassingen worden speciaal gebouwde cilinders van militaire kwaliteit sterk aanbevolen in plaats van te proberen commerciële modellen te upgraden.

Welke documentatie is doorgaans vereist voor pneumatische onderdelen van militaire kwaliteit?

Voor pneumatische onderdelen van militaire kwaliteit is uitgebreide documentatie nodig, waaronder materiaalcertificaten met volledige traceerbaarheid, procescontroleverslagen, testrapporten, inspectierapporten van eerste artikelen, conformiteitscertificaten met toepasselijke militaire normen en documentatie over de naleving van het kwaliteitssysteem.

Hoe beïnvloeden temperatuurextremen het ontwerp van militaire cilinders?

Militaire pneumatische cilinders moeten functioneren in temperatuurbereiken van -55 °C tot +125 °C. Hiervoor zijn speciale afdichtingscompounds nodig, materialen met bijpassende thermische uitzettingscoëfficiënten en smeermiddelen die de juiste viscositeit behouden over het hele temperatuurbereik. Deze extreme temperaturen vereisen meestal gespecialiseerde tests in klimaatkamers.

Hoe wordt EMI afscherming geverifieerd voor militaire pneumatische systemen?

EMI-afscherming wordt geverifieerd aan de hand van strenge testprotocollen die zijn gedefinieerd in standaarden zoals MIL-STD-461G. De tests omvatten meestal effectiviteitsmetingen van de afscherming in gespecialiseerde kamers, overdrachtsimpedantietests voor geleidende pakkingen en naden en stralings- en geleide emissies/gevoeligheidstests op systeemniveau.

-

Geeft details over MIL-STD-810, de Amerikaanse militaire norm voor milieutechniek, met name de testmethoden voor het simuleren van mechanische schokken waaraan apparatuur kan worden blootgesteld tijdens hantering, transport en gebruik. ↩

-

Legt de fysica uit achter een kooi van Faraday, een behuizing gemaakt van geleidend materiaal dat externe statische en niet-statische elektrische velden blokkeert, wat het basisprincipe is achter EMI-afscherming. ↩

-

Beschrijft de kenmerken van een elektromagnetische puls (EMP), een korte uitbarsting van elektromagnetische energie die kan worden opgewekt door een kernexplosie of een niet-nucleair wapen, en de schadelijke effecten ervan op elektronische apparatuur. ↩

-

Gaat in op de ASTM B117 standaard, een veelgebruikte en gestandaardiseerde testmethode voor het evalueren van de corrosieweerstand van gecoate monsters in een omgeving met zoutnevel of mist. ↩

-

Biedt een uitleg van de technologie achter katapulten voor vliegdekschepen, waaronder zowel traditionele door stoom aangedreven systemen als het moderne Electromagnetic Aircraft Launch System (EMALS), dat wordt gebruikt om vliegtuigen te versnellen tot veilige vliegsnelheden. ↩