W systemie pneumatycznym doszło do katastrofalnej awarii uszczelnienia, która spowodowała 8-godzinne zatrzymanie produkcji i straty w wysokości tysięcy dolarów. Jaka była tego przyczyna? Niewłaściwy dobór materiału uszczelnienia do warunków pracy. Działanie substancji chemicznych, ekstremalne temperatury lub niekompatybilne media mogą zniszczyć nawet najwyższej jakości uszczelnienia w ciągu kilku godzin, a nie lat. 🔥

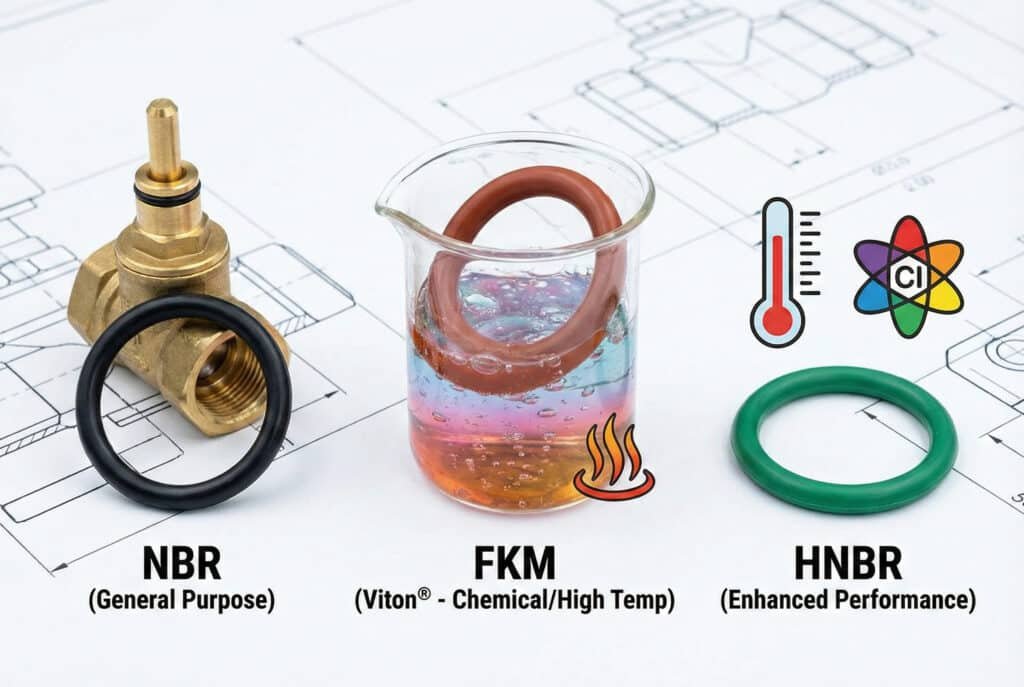

Właściwy dobór materiału uszczelniającego zawór wymaga dopasowania składu chemicznego elastomeru do warunków pracy: NBR do zastosowań ogólnych, FKM (Viton®) do zastosowań wymagających odporności chemicznej i wysokich temperatur oraz HNBR do zastosowań wymagających zwiększonej wydajności w szerszym zakresie temperatur i chemikaliów, przy czym kompatybilność zależy od struktury polimeru i dodatków.

W zeszłym miesiącu pomogłem Robertowi, kierownikowi utrzymania ruchu w zakładzie petrochemicznym w Luizjanie, rozwiązać problem powtarzających się awarii uszczelnień w zaworach gazowych, które generowały rocznie koszty w wysokości $50 000 dolarów związane z przestojami i wymianą części.

Spis treści

- Jakie są podstawowe właściwości materiałów uszczelniających zawory?

- Jak wypada porównanie właściwości NBR, FKM i HNBR?

- Co decyduje o zgodności chemicznej i jak ją oceniać?

- Jak wybrać odpowiedni materiał uszczelniający do danego zastosowania?

Jakie są podstawowe właściwości materiałów uszczelniających zawory?

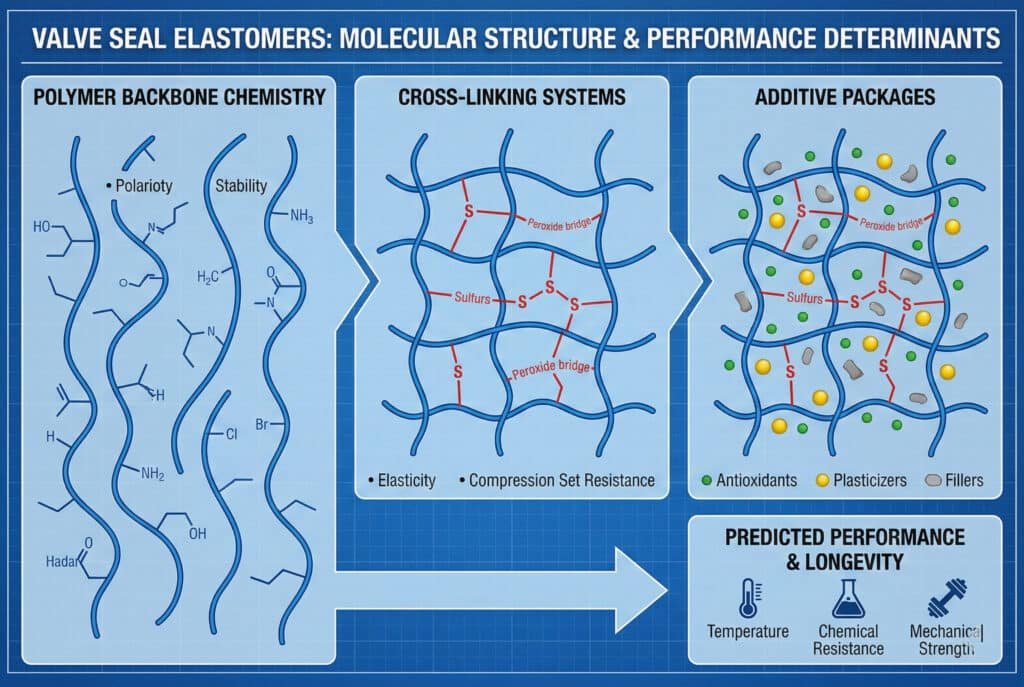

Zrozumienie struktury molekularnej i podstawowych właściwości elastomerowych materiałów uszczelniających ma kluczowe znaczenie dla przewidywania wydajności i trwałości w konkretnych zastosowaniach.

Materiały uszczelniające zaworów to polimery usieciowane1 o określonych strukturach molekularnych, które decydują o ich odporności na temperaturę, chemikalia, odkształcenie przy ściskaniu i starzenie, a ich właściwości zależą od składu chemicznego szkieletu polimerowego, gęstości sieciowania i dodatków.

Chemia szkieletu polimerowego

Podstawowa struktura łańcucha polimerowego decyduje o podstawowych właściwościach, takich jak elastyczność, odporność chemiczna i stabilność temperaturowa. Różne składy chemiczne szkieletu zapewniają zasadniczo różne właściwości.

Systemy sieciowania

Sieciowanie tworzy trójwymiarową sieć, która nadaje elastomerom właściwości elastyczne. Siarka, nadtlenek i inne systemy sieciujące wpływają na odporność chemiczną, odporność na temperaturę i odporność na odkształcenie przy ściskaniu.

Pakiety dodatków

Przeciwutleniacze, plastyfikatory, wypełniacze i środki pomocnicze mają znaczący wpływ na ostateczną wydajność uszczelnienia. Ten sam polimer bazowy może mieć bardzo różne właściwości w zależności od zastosowanego pakietu dodatków.

| Kategoria nieruchomości | Wpływ na wydajność | Kluczowe czynniki | Metody pomiaru |

|---|---|---|---|

| Odporność chemiczna | Kompatybilność z mediami | Polaryzacja polimerów, sieciowanie | Badanie zanurzeniowe, pomiar pęcznienia |

| Zakres temperatur | Ograniczenia eksploatacyjne | Stabilność polimerów, dodatki | Starzenie termiczne, kruchość w niskich temperaturach |

| Właściwości mechaniczne | Siła docisku, zużycie | Gęstość sieciowania, wypełniacze | Rozciągliwość, Zestaw kompresji2, ścieranie |

| Przepuszczalność | Dyfuzja gazowa/ciekła | Struktura molekularna, krystaliczność | Badanie szybkości przenikania |

Zakład petrochemiczny Roberta używał standardowych uszczelnień NBR do pracy z siarkowodorem, gdzie związki siarki niszczyły usieciowane NBR utwardzane siarką. Zmieniliśmy je na nasze uszczelki Bepto FKM utwardzane nadtlenkiem, które mają lepszą odporność chemiczną. ⚗️

Mechanizmy starzenia się i degradacji

Zrozumienie, w jaki sposób uszczelki ulegają degradacji w miarę upływu czasu – poprzez utlenianie, działanie ozonu, degradację termiczną lub działanie chemiczne – pomaga przewidzieć żywotność i dobrać odpowiednie materiały.

Czynniki stresu środowiskowego

Często występuje jednoczesne oddziaływanie wielu czynników środowiskowych: cykle temperaturowe, narażenie na działanie substancji chemicznych, obciążenia mechaniczne i promieniowanie UV mogą współdziałać synergicznie, przyspieszając degradację uszczelnień.

Jak wypada porównanie właściwości NBR, FKM i HNBR?

Każda główna rodzina materiałów uszczelniających ma swoje zalety i ograniczenia, które wynikają z ich budowy molekularnej i typowych składów.

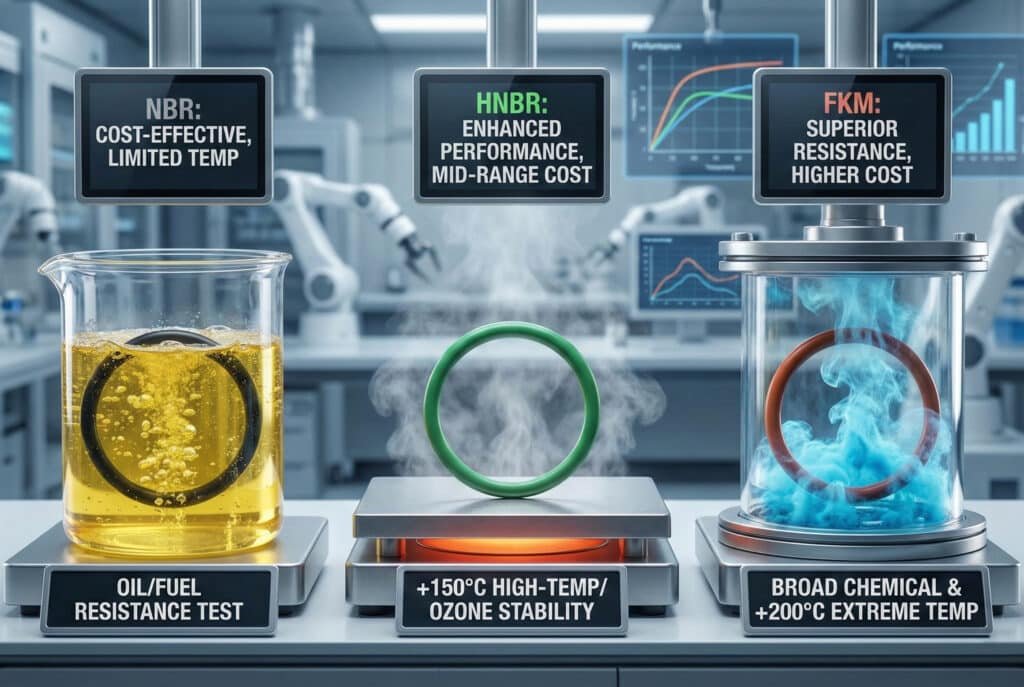

NBR (nitryl) zapewnia doskonałą odporność na oleje i opłacalność, ale ma ograniczony zakres temperatur, FKM (fluoroelastomer) oferuje doskonałą odporność chemiczną i termiczną przy wyższych kosztach, natomiast HNBR (uwodorniony nitryl) wypełnia lukę dzięki zwiększonej odporności na temperaturę i ozon.

Charakterystyka kauczuku nitrylowo-butadienowego (NBR)

NBR charakteryzuje się doskonałą odpornością na oleje naftowe, paliwa i wiele płynów hydraulicznych. Zawartość akrylonitrylu (zwykle 18-50%) decyduje o odporności na oleje — wyższa zawartość zapewnia lepszą odporność na oleje, ale zmniejsza elastyczność w niskich temperaturach.

Właściwości FKM (fluoroelastomeru)

FKM zapewnia wyjątkową odporność chemiczną dzięki silnym wiązaniom węgiel-fluor w swojej strukturze. Zachowuje swoje właściwości w wysokich temperaturach i jest odporny na większość substancji chemicznych, z wyjątkiem silnych zasad i niektórych specjalistycznych rozpuszczalników.

Zalety HNBR (uwodornionego nitrylu)

HNBR łączy w sobie odporność na oleje charakterystyczną dla NBR z lepszą stabilnością temperaturową i odpornością na ozon dzięki uwodornienie3 szkieletu polimerowego, eliminując reaktywne wiązania podwójne.

| Materiał | Zakres temperatur | Odporność chemiczna | Współczynnik kosztów | Typowe zastosowania |

|---|---|---|---|---|

| NBR | -40°C do +120°C | Dobre oleje/paliwa | 1.0x | Ogólne pneumatyczne/hydrauliczne |

| HNBR | -40°C do +150°C | Doskonałe oleje/paliwa | 2.5x | Motoryzacja, wysoka temperatura |

| FKM | -20°C do +200°C | Doskonałe szerokie spektrum działania | 4-6x | Przetwarzanie chemiczne, lotnictwo i kosmonautyka |

Szczególne różnice w klasach

W ramach każdej rodziny materiałów różne gatunki oferują zoptymalizowane właściwości. Na przykład gatunki FKM różnią się od gatunków ogólnego przeznaczenia do specjalistycznych preparatów przeznaczonych do stosowania w parze wodnej, aminach lub ekstremalnych temperaturach.

Kompromisy w zakresie wydajności

Żaden materiał nie wyróżnia się wszystkimi właściwościami. NBR oferuje przewagę kosztową, ale ma ograniczenia temperaturowe, FKM zapewnia odporność chemiczną, ale jest droższy i może wykazywać kruchość w niskich temperaturach, HNBR zapewnia równowagę właściwości przy umiarkowanym wzroście kosztów.

Niedawno współpracowałem z Lisą, która zarządza zakładem przetwórstwa spożywczego w stanie Wisconsin, gdzie jej aplikacja wymagała zarówno zgodności z wymogami FDA, jak i odporności na czyszczenie parą. Nasze uszczelki HNBR zapewniły niezbędne certyfikaty i odporność na temperaturę dla jej zastosowań w zaworach sanitarnych. 🍎

Optymalizacja związków

Producenci uszczelek mogą optymalizować mieszanki w ramach każdej rodziny materiałów pod kątem konkretnych zastosowań, dostosowując twardość, pakiety dodatków i systemy utwardzania w celu poprawy określonych właściwości.

Co decyduje o zgodności chemicznej i jak ją oceniać?

Kompatybilność chemiczna między materiałami uszczelniającymi a mediami procesowymi zależy od oddziaływań molekularnych, które można przewidzieć i przetestować za pomocą ustalonych metod.

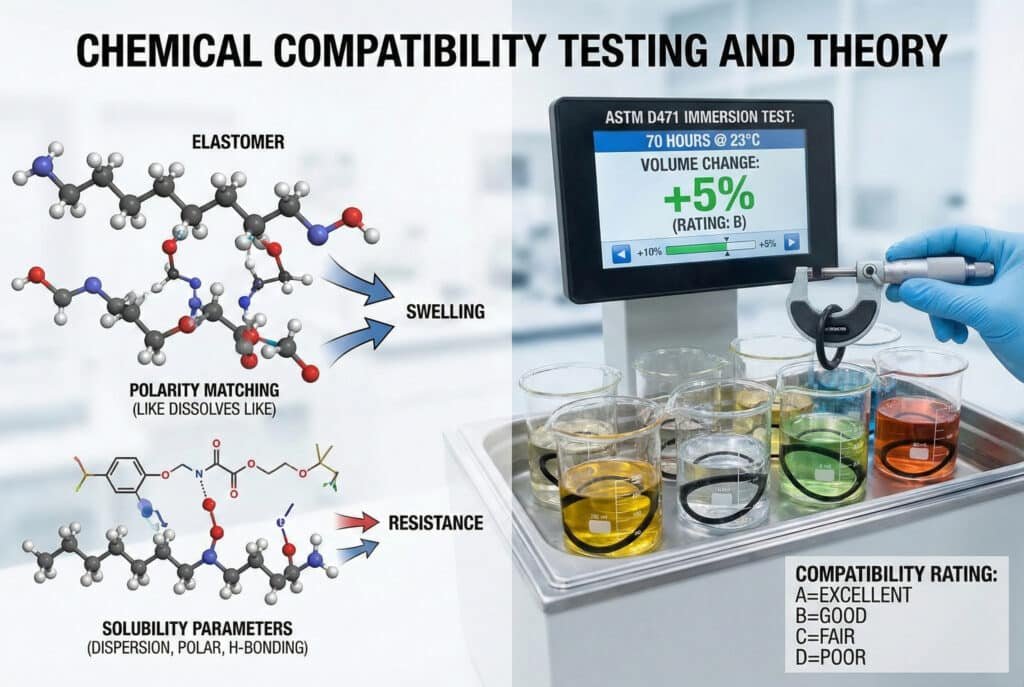

Kompatybilność chemiczna jest określana na podstawie parametrów rozpuszczalności, dopasowania polarności oraz specyficznych reakcji chemicznych między elastomerem a medium, ocenianych za pomocą znormalizowanych testów zanurzeniowych, pomiarów pęcznienia i protokołów przyspieszonego starzenia.

Teoria parametrów rozpuszczalności

Parametry rozpuszczalności Hansena4 przewidzieć kompatybilność na podstawie sił dyspersyjnych, oddziaływań polarnych i wiązań wodorowych. Materiały o podobnych parametrach są zazwyczaj kompatybilne (i potencjalnie problematyczne dla uszczelnień).

Polaryzacja i interakcje molekularne

Elastomery polarne, takie jak NBR, są odporne na oleje niepolarne, ale mogą pęcznieć w rozpuszczalnikach polarnych. Elastomery niepolarne, takie jak EPDM, są odporne na chemikalia polarne, ale pęcznieją w olejach. Unikalna struktura FKM zapewnia odporność zarówno na media polarne, jak i niepolarne.

Mechanizmy ataku chemicznego

Różne substancje chemiczne oddziałują na elastomery poprzez różne mechanizmy: pęcznienie (odwracalne), ekstrakcję dodatków, rozszczepianie łańcuchów, degradację sieciowania lub tworzenie nowych połączeń sieciowych prowadzących do utwardzania.

Standardowe metody testowania

ASTM D4715 (badanie zanurzeniowe), ISO 1817 (zanurzenie w cieczy) i ASTM D1414 (odporność na parę wodną) zapewniają znormalizowane metody oceny zgodności chemicznej w kontrolowanych warunkach.

| Metoda badania | Czas trwania | Warunki | Pomiary | Zastosowania |

|---|---|---|---|---|

| ASTM D471 | 70 godzin | zanurzenie w temperaturze 23°C | Zmiana objętości/twardości | Ogólna zgodność |

| Przyspieszone starzenie się | Ponad 168 godzin | Podwyższona temperatura | Wiele właściwości | Prognoza długoterminowa |

| Testy dynamiczne | Zmienna | Rzeczywiste warunki świadczenia usług | Wydajność funkcjonalna | Walidacja w rzeczywistych warunkach |

Systemy oceny zgodności

W branży stosuje się różne systemy oceny (A = doskonały, B = dobry, C = zadowalający, D = słaby) oparte na zmianie objętości, zmianie twardości i zachowaniu właściwości rozciągania po ekspozycji na działanie substancji chemicznych.

Efekty synergiczne

Wiele substancji chemicznych, temperatura i naprężenia mogą współdziałać synergicznie, powodując problemy z kompatybilnością, których nie można przewidzieć na podstawie testów poszczególnych komponentów, co wymaga oceny na poziomie systemu.

Nasz zespół techniczny Bepto prowadzi obszerną bazę danych dotyczących kompatybilności chemicznej i świadczy usługi testowania pod kątem konkretnych zastosowań, aby zapewnić optymalny dobór materiałów uszczelniających do trudnych warunków środowiskowych. 🧪

Warunki rzeczywiste a warunki laboratoryjne

Testy zgodności laboratoryjnej mogą nie odzwierciedlać w pełni rzeczywistych warunków eksploatacji, takich jak cykle temperaturowe, obciążenia mechaniczne, zanieczyszczenia i mieszaniny chemiczne, co wymaga ostrożnej interpretacji wyników testów.

Jak wybrać odpowiedni materiał uszczelniający do danego zastosowania?

Systematyczny dobór materiałów uszczelniających wymaga oceny wszystkich warunków pracy, wymagań dotyczących wydajności oraz czynników ekonomicznych w celu optymalizacji długoterminowej wydajności systemu.

Skuteczny dobór materiału uszczelniającego przebiega zgodnie z systematycznym procesem: określenie warunków pracy (temperatura, ciśnienie, medium), identyfikacja krytycznych wymagań dotyczących wydajności, ocena opcji materiałowych w oparciu o bazy danych zgodności, uwzględnienie czynników ekonomicznych oraz, w razie potrzeby, weryfikacja wyboru poprzez testy.

Analiza warunków pracy

Dokumentuj wszystkie warunki pracy: zakres temperatur (w tym wartości przejściowe), poziomy ciśnienia, środki chemiczne (w tym środki czyszczące), obciążenia mechaniczne oraz czynniki środowiskowe, takie jak ekspozycja na ozon lub promieniowanie UV.

Priorytetyzacja wymagań dotyczących wydajności

Określ kluczowe wymagania dotyczące wydajności: skuteczność uszczelnienia, oczekiwana żywotność, częstotliwość konserwacji, kwestie bezpieczeństwa i wymagania dotyczące zgodności z przepisami (FDA, USP Class VI itp.).

Proces selekcji materiałów

Wykorzystaj bazy danych zgodności i zalecenia producentów, aby wybrać odpowiednie materiały, eliminując opcje, które są ewidentnie niezgodne, i identyfikując kandydatów do szczegółowej oceny.

Analiza ekonomiczna

Należy wziąć pod uwagę całkowity koszt posiadania: początkowy koszt materiałów, robociznę związaną z instalacją, częstotliwość konserwacji, koszty przestojów oraz dostępność części zamiennych w przewidywanym okresie eksploatacji systemu.

| Czynnik wyboru | Waga | NBR | HNBR | FKM | Wpływ decyzji |

|---|---|---|---|---|---|

| Kompatybilność chemiczna | Wysoki | Dobry | Dobry | Doskonały | Wstępna selekcja |

| Zakres temperatur | Średni | Ograniczony | Dobry | Doskonały | Czynnik drugorzędny |

| Rozważania dotyczące kosztów | Średni | Doskonały | Dobry | Słaby | Równowaga ekonomiczna |

| Dostępność/czas realizacji | Niski | Doskonały | Dobry | Dobry | Kwestie praktyczne |

Testowanie i walidacja

W przypadku zastosowań krytycznych lub niepewnych warunków należy przeprowadzić testy dostosowane do konkretnego zastosowania: testy kompatybilności z rzeczywistymi mediami, przyspieszone starzenie lub próby terenowe w celu potwierdzenia doboru materiałów.

Pomoc techniczna dostawcy

Współpracuj z producentami uszczelnień, którzy zapewniają wsparcie techniczne, bazy danych kompatybilności, niestandardowe mieszanki i pomoc inżynierów ds. zastosowań, aby zoptymalizować dobór materiałów.

Nasz zespół inżynierów Bepto zapewnia kompleksowe wsparcie w zakresie doboru materiałów uszczelniających, w tym opracowywanie niestandardowych mieszanek do unikalnych zastosowań oraz szerokie możliwości testowania kompatybilności. 🎯

Dokumentacja i standaryzacja

Uzasadnij wybór materiałów i ustal standardowe specyfikacje materiałów dla podobnych zastosowań, aby zapewnić spójność i ułatwić przyszłą konserwację i wymianę.

Ciągłe doskonalenie

Monitoruj wydajność uszczelnień podczas eksploatacji, dokumentuj rodzaje awarii i ich przyczyny oraz stale udoskonalaj kryteria doboru materiałów w oparciu o rzeczywiste doświadczenia terenowe i nowe osiągnięcia w dziedzinie materiałów.

Właściwy dobór materiału uszczelniającego ma kluczowe znaczenie dla niezawodności układu pneumatycznego i wymaga systematycznej oceny warunków pracy, właściwości materiału oraz czynników ekonomicznych w celu optymalizacji długoterminowej wydajności.

Często zadawane pytania dotyczące materiałów uszczelnień zaworów i kompatybilności chemicznej

P: Czy mogę stosować uszczelki NBR we wszystkich zastosowaniach pneumatycznych?

NBR sprawdza się dobrze w przypadku ogólnego sprężonego powietrza i wielu zastosowań pneumatycznych, ale może nie być odpowiedni w przypadku wysokich temperatur, narażenia na działanie ozonu lub niektórych środowisk chemicznych, gdzie lepszym wyborem byłby HNBR lub FKM.

P: Skąd mam wiedzieć, czy mój obecny materiał uszczelniający jest kompatybilny z nową substancją chemiczną?

Zapoznaj się z tabelami zgodności chemicznej, skontaktuj się z producentem uszczelki lub przeprowadź testy zgodności z konkretną kombinacją substancji chemicznej i materiału uszczelki w warunkach eksploatacyjnych.

P: Dlaczego uszczelki nie działają, mimo że tabele zgodności wskazują, że powinny?

Tabele zgodności zawierają ogólne wskazówki, ale rzeczywista wydajność zależy od konkretnych składów mieszanek, warunków pracy, efektów synergicznych i jakości montażu uszczelki.

P: Czy warto płacić więcej za uszczelki FKM w standardowych zastosowaniach pneumatycznych?

Zasadniczo nie — NBR lub HNBR zapewniają odpowiednią wydajność w przypadku standardowego sprężonego powietrza przy znacznie niższych kosztach. Zastosowanie FKM jest uzasadnione tylko wtedy, gdy wymagana jest jego doskonała odporność chemiczna lub termiczna.

P: Jak często należy profilaktycznie wymieniać uszczelki zaworów?

Częstotliwość wymiany zależy od materiału, warunków pracy i krytyczności. Należy monitorować działanie uszczelnień i ustalać harmonogramy wymiany na podstawie rzeczywistych doświadczeń eksploatacyjnych, a nie arbitralnych odstępów czasu.

-

Zrozumienie podstawowej struktury chemicznej, która nadaje materiałom elastomerowym pamięć sprężystości i właściwości uszczelniające. ↩

-

Dowiedz się, w jaki sposób ten kluczowy parametr decyduje o zdolności uszczelki do utrzymania siły uszczelniającej w czasie pod wpływem ciągłego obciążenia. ↩

-

Odkryj proces przekształcania NBR w HNBR, eliminujący reaktywne wiązania podwójne i poprawiający odporność na wysokie temperatury i ozon. ↩

-

Poznaj zaawansowany system modelowania wykorzystywany przez chemików do przewidywania pęcznienia i kompatybilności między elastomerami a rozpuszczalnikami. ↩

-

Zapoznaj się z konkretną standardową procedurą stosowaną do pomiaru zmian masy, objętości i twardości uszczelnień po ekspozycji na działanie cieczy. ↩