Wprowadzenie

Czy Twoje siłowniki pneumatyczne ulegają przedwczesnej awarii, powodując straty rzędu tysięcy dolarów z powodu przestojów? 💸 Przyczyną niekoniecznie jest niewłaściwa konserwacja — może to być nieprawidłowy proces produkcji aluminium. Wielu inżynierów nie zwraca uwagi na to, jak Odlewanie ciśnieniowe1 w porównaniu z wytłaczanie2 zasadniczo zmienia właściwości metalurgiczne cylindrów, prowadząc do katastrofalnych awarii pod ciśnieniem.

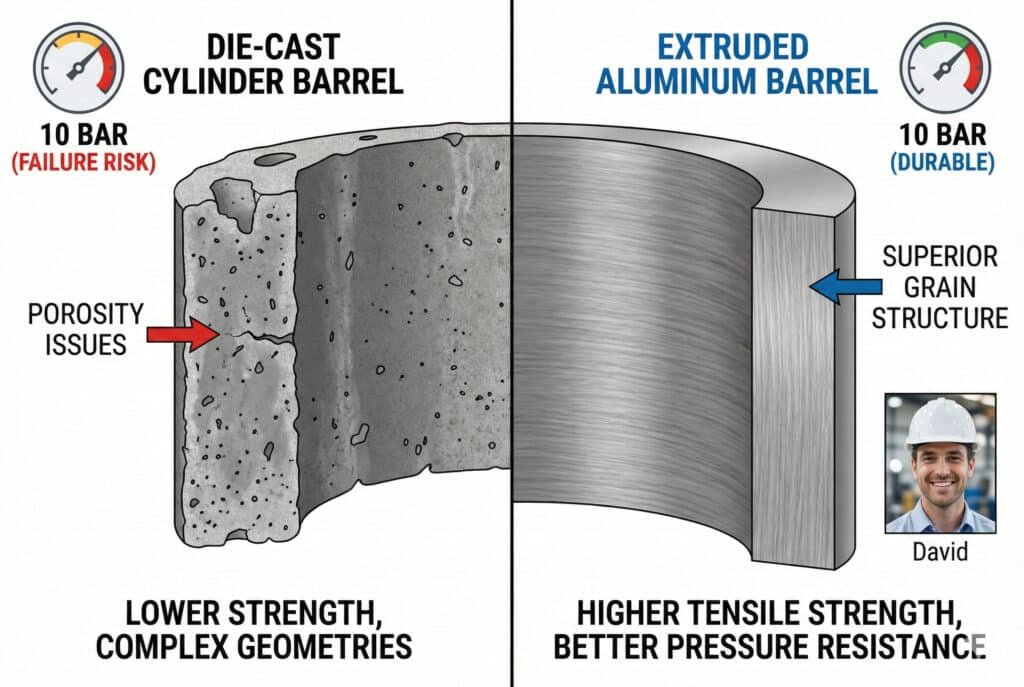

Cylindry z odlewanego ciśnieniowo aluminium umożliwiają szybszą produkcję i pozwalają uzyskać złożone geometrie, ale mają mniejszą wytrzymałość i porowatość3 problemy, podczas gdy wytłaczane aluminium zapewnia doskonałą struktura ziarna4, wyższa wytrzymałość na rozciąganie i lepsza odporność na ciśnienie — dzięki czemu wytłaczanie jest preferowanym wyborem w przypadku wysokowydajnych cylindrów bezprętowych i zastosowań pneumatycznych wymagających trwałości.

Niedawno rozmawiałem z Davidem, inżynierem utrzymania ruchu w fabryce części samochodowych w stanie Michigan, który co sześć miesięcy borykał się z powtarzającymi się awariami cylindrów. Jego dostawca OEM bez uprzedzenia przeszedł na cylindry odlewane ciśnieniowo, a ich porowata struktura nie wytrzymywała ciśnienia roboczego wynoszącego 10 barów. Po dostarczeniu mu przez nas zamienników z wytłaczanego aluminium firmy Bepto, wskaźnik awaryjności spadł do zera w ciągu 18 miesięcy. 🔧

Spis treści

- Jakie są podstawowe różnice metalurgiczne między aluminium odlewanym ciśnieniowo a wytłaczanym?

- W jaki sposób proces produkcji wpływa na wydajność cylindra?

- Jaki rodzaj aluminium wybrać do cylindrów bezprętowych?

- Czy odlew aluminiowy może kiedykolwiek dorównać wydajnością profilowi wytłaczanemu w zastosowaniach pneumatycznych?

Jakie są podstawowe różnice metalurgiczne między aluminium odlewanym ciśnieniowo a wytłaczanym?

Zrozumienie różnic na poziomie atomowym między tymi procesami ma kluczowe znaczenie dla podejmowania świadomych decyzji zakupowych. ⚛️

Odlewanie ciśnieniowe polega na wtryskiwaniu stopionego aluminium do form pod wysokim ciśnieniem, co powoduje powstanie losowych struktur ziarnistych z potencjalną porowatością, natomiast wytłaczanie polega na przeciskaniu rozgrzanego aluminium przez matryce, co powoduje powstanie wyrównanych struktur ziarnistych o doskonałych właściwościach mechanicznych i minimalnej liczbie wad wewnętrznych.

Struktura ziarna i krystalizacja

Podstawowa różnica polega na sposobie tworzenia się i układania kryształów aluminium. W procesie odlewania ciśnieniowego szybkie chłodzenie powoduje powstanie chaotycznej sieci granic ziaren. Stopiony metal szybko krzepnie przy ściankach formy, zatrzymując gazy i tworząc mikroporowatość, która osłabia strukturę.

Natomiast wytłaczanie polega na wywieraniu siły kierunkowej na podgrzane kęsy aluminium. Ten mechaniczny proces obróbki wyrównuje strukturę ziarna wzdłużnie, tworząc coś, co metalurgowie nazywają “przepływem włókien”. Można to porównać do różnicy między splątanymi włóknami przędzy a starannie rozczesanymi włóknami — wyrównana struktura wytłaczanego aluminium zapewnia przewidywalne, doskonałe właściwości wytrzymałościowe.

Porowatość i wady wewnętrzne

Elementy odlewane ciśnieniowo zawierają zazwyczaj 2-5% porowatości objętościowej. Te mikroskopijne puste przestrzenie działają jak koncentratory naprężeń pod wpływem cyklicznego obciążenia. W naszych testach w Bepto odkryliśmy, że próbki odlewane ciśnieniowo nie przechodzą testów ciśnieniowych przy progach o 15-20% niższych niż ich odpowiedniki wytłaczane.

| Własność | Odlew aluminiowy | Wytłaczane aluminium |

|---|---|---|

| Poziom porowatości | 2-5% | <0,5% |

| Wytrzymałość na rozciąganie | 180–240 MPa | 250–310 MPa |

| Wytrzymałość na rozciąganie | 120–160 MPa | 200–280 MPa |

| Wydłużenie | 2-6% | 8-15% |

| Ciśnienie znamionowe | Do 8 barów | Do 16 barów |

Ograniczenia dotyczące składu stopu

Odlewanie ciśnieniowe wymaga stosowania specjalnych stopów (zazwyczaj A380 lub ADC12) o wysokiej zawartości krzemu, zapewniającej płynność. Stopy te charakteryzują się mniejszą wytrzymałością, ale lepszą odlewalnością. W procesie wytłaczania stosuje się stopy o większej wytrzymałości, takie jak 6061-T6 lub 6063-T5, które zawierają magnez i krzem zapewniające utwardzanie wydzieleniowe, co zapewnia doskonałe właściwości mechaniczne w zastosowaniach cylindrycznych.

W jaki sposób proces produkcji wpływa na wydajność cylindra?

Metoda produkcji ma bezpośredni wpływ na działanie układu pneumatycznego w rzeczywistych warunkach. 🏭

Proces produkcyjny decyduje o spójności grubości ścianek, jakości wykończenia powierzchni i dokładności wymiarowej — cylindry wytłaczane charakteryzują się mniejszymi tolerancjami (±0,05 mm) i jednolitą grubością ścianek, natomiast części odlewane ciśnieniowo wykazują różnice, które mogą wpływać na integralność uszczelnienia i prowadzić do przedwczesnego zużycia w zastosowaniach cylindrów beztłoczyskowych.

Stabilność wymiarowa pod ciśnieniem

Gdy sprężone powietrze przepływa przez cylinder tysiące razy dziennie, nawet niewielkie nieprawidłowości wymiarowe stają się krytyczne. Cylindry wytłaczane zachowują swoją geometrię, ponieważ proces produkcji powoduje równomierne utwardzenie materiału. Cylindry odlewane mogą ulegać mikroodkształceniom w punktach nacisku, gdzie porowatość osłabia strukturę.

Wykończenie powierzchni i kompatybilność uszczelnień

W naszych cylindrach bez tłoczyska firma Bepto stosuje wytłaczane cylindry o wartości Ra poniżej 0,8 μm po honowaniu. Takie lustrzane wykończenie jest możliwe do osiągnięcia, ponieważ wytłaczanie tworzy gęstą warstwę powierzchniową. Powierzchnie odlewane wymagają intensywnej obróbki w celu usunięcia szorstkiej powłoki odlewanej, a nawet wtedy podczas pracy może pojawić się porowatość podpowierzchniowa, powodująca degradację uszczelki i wyciek powietrza.

Przewodność cieplna w zastosowaniach o wysokiej częstotliwości cykli

Wyrównana struktura ziarna wytłaczanego materiału zapewnia o 10–15% lepszą przewodność cieplną wzdłuż osi cylindra. W zastosowaniach pneumatycznych o dużej prędkości pomaga to skuteczniej rozpraszać ciepło powstające w wyniku tarcia i sprężania, wydłużając żywotność elementów i zapewniając stałą wydajność.

Jaki rodzaj aluminium wybrać do cylindrów bezprętowych?

Wybór odpowiedniego materiału może oznaczać różnicę między niezawodnym działaniem a kosztownymi awariami. 🎯

W przypadku cylindrów bez tłoczyska pracujących przy ciśnieniu powyżej 6 barów lub w zastosowaniach krytycznych jedynym realnym wyborem jest wytłaczane aluminium ze względu na jego doskonały stosunek wytrzymałości do masy, odporność na ciśnienie i stabilność wymiarową — odlewane ciśnieniowo aluminium powinno być brane pod uwagę tylko w przypadku zastosowań niskociśnieniowych, niekrytycznych, gdzie głównym czynnikiem jest koszt.

Kryteria wyboru oparte na aplikacji

Zawsze doradzam naszym klientom w Bepto, aby brali pod uwagę trzy czynniki: ciśnienie robocze, częstotliwość cyklu i konsekwencje awarii. W przypadku maszyn pakujących pracujących przez całą dobę, 24 godziny na dobę, 7 dni w tygodniu, cylindry wytłaczane są niezbędne. W przypadku urządzeń używanych sporadycznie, poniżej 5 barów, wystarczające mogą być elementy odlewane ciśnieniowo.

Analiza kosztów a analiza cyklu życia

W tym miejscu wielu kierowników ds. zakupów popełnia błąd — widzą oni komponenty odlewane ciśnieniowo o 30–40% niższym koszcie początkowym i rzucają się na oszczędności. Jednak po uwzględnieniu częstotliwości wymiany, kosztów przestojów i robocizny związanej z wymianą, wytłaczane aluminium zapewnia 3–5 razy lepszy całkowity koszt posiadania.

Sarah, kierownik ds. zaopatrzenia w zakładzie przetwórstwa spożywczego w Ontario, przekonała się o tym na własnej skórze. Początkowo wybrała cylindry odlewane ciśnieniowo, aby zmieścić się w budżecie, ale po trzech awariach w ciągu jednego roku (każda z nich spowodowała straty w produkcji o wartości $8 000) przeszła na nasze cylindry wytłaczane Bepto. Jej koszty konserwacji spadły o 65% rocznie. 📊

Wskaźniki jakości do weryfikacji

Przy zakupie butli należy wymagać następujących specyfikacji:

- Certyfikacja materiałów wskazujący gatunek stopu (6061-T6 dla wytłaczania)

- Raporty z badań ciśnieniowych przy 1,5-krotności ciśnienia znamionowego

- Dane kontroli wymiarowej z weryfikacją tolerancji

- Pomiary wykończenia powierzchni (Wartości Ra)

W Bepto zapewniamy pełną identyfikowalność materiałów i dokumentację testów dla każdej dostawy, ponieważ rozumiemy, że Państwa linia produkcyjna zależy od niezawodnych komponentów.

Czy odlew aluminiowy może kiedykolwiek dorównać wydajnością profilowi wytłaczanemu w zastosowaniach pneumatycznych?

To pytanie najczęściej słyszę od inżynierów dbających o koszty. 🤔

Pomimo postępów w technologii odlewania ciśnieniowego, takich jak procesy wspomagane próżnią i gorące prasowanie izostatyczne (HIP)5, Odlewane ciśnieniowo aluminium nie pozwala uzyskać wyrównania struktury ziarna i właściwości mechanicznych materiału wytłaczanego przeznaczonego do cylindrów pneumatycznych wysokiego ciśnienia — fizyka krzepnięcia w porównaniu z odkształceniem plastycznym stwarza fundamentalne ograniczenia, których nie można w pełni przezwyciężyć poprzez obróbkę końcową.

Zaawansowane techniki odlewania ciśnieniowego

Nowoczesne odlewanie próżniowe zmniejsza porowatość do 1-2%, a obróbka HIP może zamknąć wewnętrzne puste przestrzenie poprzez kompresję w wysokiej temperaturze. Procesy te zmniejszają różnicę w wydajności, ale zwiększają koszty produkcji o 40-60%, eliminując główną zaletę odlewania ciśnieniowego, a jednocześnie nadal nie dorównując właściwościom wytłaczania.

Podejścia hybrydowe i zastosowania niszowe

Niektórzy producenci stosują odlewane ciśnieniowo zaślepki z wytłaczanymi cylindrami — jest to rozsądny kompromis w przypadku niektórych konstrukcji. Odlewanie ciśnieniowe doskonale sprawdza się w tworzeniu złożonych elementów montażowych i zintegrowanych kolektorów, które wymagałyby rozległej obróbki skrawaniem w przypadku materiałów wytłaczanych. W firmie Bepto czasami zalecamy takie hybrydowe podejście w przypadku niestandardowych zastosowań, gdzie uzasadnia to złożoność geometrii.

Przyszłość produkcji butli aluminiowych

Nowe technologie, takie jak produkcja addytywna (druk 3D) aluminium, mogą w przyszłości zapewnić swobodę geometryczną odlewania przy zachowaniu właściwości zbliżonych do wytłaczania. Jednak pod względem wielkości produkcji i opłacalności w 2025 r. wytłaczanie pozostaje złotym standardem w przypadku cylindrów pneumatycznych, zwłaszcza w konstrukcjach cylindrów bez tłoczyska, gdzie cała długość cylindra musi wytrzymać ciśnienie wewnętrzne bez zewnętrznego wsparcia tłoczyska.

Wnioski

Różnice metalurgiczne między odlewanym ciśnieniowo a wytłaczanym aluminium nie są tylko teoretyczne — mają one bezpośredni wpływ na niezawodność działania i wyniki finansowe. W przypadku krytycznych zastosowań pneumatycznych, zwłaszcza cylindrów bez tłoczyska, doskonała struktura ziarna, minimalna porowatość i stałe właściwości mechaniczne wytłaczanego aluminium sprawiają, że jest to oczywisty wybór. W firmie Bepto do produkcji korpusów cylindrów używamy wyłącznie wytłaczanego aluminium 6061-T6, ponieważ na własnej skórze przekonaliśmy się, jak ta decyzja pozwala uniknąć kosztownych awarii, które są zmorą odlewanych ciśnieniowo alternatyw. 🛡️

Często zadawane pytania dotyczące aluminiowych beczek cylindrycznych

P: Czy można wizualnie rozpoznać, czy korpus butli jest odlewany ciśnieniowo, czy wytłaczany?

Wytłaczane beczki mają podłużne ślady obróbki i jednolitą grubość ścianek, podczas gdy części odlewane ciśnieniowo często mają linie podziału, ślady po wypychaczach i niewielkie różnice w fakturze powierzchni. Jednak ostateczna identyfikacja wymaga dokumentacji certyfikacyjnej materiału od producenta, którą zawsze dostarczamy w firmie Bepto.

P: Jakiej różnicy ciśnienia mogę się spodziewać między cylindrami odlewanymi ciśnieniowo a wytłaczanymi?

Cylindry z wytłaczanego aluminium zazwyczaj wytrzymują ciśnienie robocze 10–16 barów, podczas gdy ich odlewane odpowiedniki mogą bezpiecznie wytrzymać maksymalnie 6–8 barów. Różnica w ciśnieniu znamionowym 50–100% wynika z porowatości i różnic w strukturze ziarna, które wpływają na wytrzymałość na rozerwanie i odporność na zmęczenie materiału pod wpływem cyklicznego obciążenia.

P: Czy rodzaj aluminium ma wpływ na kompatybilność z różnymi materiałami uszczelniającymi?

Tak — doskonałe wykończenie powierzchni walców wytłaczanych (Ra <0,8 μm) zapewnia optymalną współpracę ze wszystkimi typami uszczelnień, w tym poliuretanowymi, NBR i PTFE. Powierzchnie odlewów ciśnieniowych mogą powodować przedwczesne zużycie bardziej miękkich uszczelnień ze względu na mikroskopijne nierówności powierzchni i potencjalne pojawienie się porowatości podpowierzchniowej podczas pracy.

P: Czy istnieją różnice pod względem wpływu na środowisko lub recyklingu między aluminium odlewanym ciśnieniowo a wytłaczanym?

Oba rodzaje aluminium nadają się w całości do recyklingu i mają podobne wymagania energetyczne. Jednak dłuższa żywotność cylindrów wytłaczanych (zazwyczaj 3–5 razy dłuższa) oznacza mniejszą liczbę wymian i mniejszy ogólny wpływ na środowisko, biorąc pod uwagę cały cykl życia od wydobycia surowca po utylizację.

P: Czy obróbka po formowaniu może poprawić właściwości odlewanego aluminium, aby dorównało ono właściwościom wytłaczanego?

Obróbka powierzchniowa poprawia wykończenie i dokładność wymiarową, ale nie może zmienić wewnętrznej struktury ziarna ani wyeliminować porowatości podpowierzchniowej. Chociaż obróbka pomaga, podstawowe różnice metalurgiczne pozostają niezmienne — nie można usunąć losowego wzoru krystalizacji powstałego podczas procesu krzepnięcia odlewu.

-

Poznaj proces techniczny wysokociśnieniowego odlewania ciśnieniowego aluminium i jego zastosowania przemysłowe. ↩

-

Dowiedz się, w jaki sposób proces wytłaczania pozwala uzyskać profile aluminiowe o wysokiej wytrzymałości, wykorzystywane w inżynierii budowlanej. ↩

-

Zobacz szczegółowe raporty techniczne dotyczące wpływu porowatości na integralność strukturalną odlewów metalowych. ↩

-

Zrozumienie związku między orientacją ziarna metalu a ostateczną wytrzymałością elementów. ↩

-

Dowiedz się, jak wykorzystuje się prasowanie izostatyczne na gorąco do eliminowania wad wewnętrznych i zagęszczania elementów metalowych. ↩