Niekompatybilność chemiczna niszczy uszczelnienia siłowników w ciągu tygodni, a nie lat, powodując katastrofalne awarie, które zatrzymują całe linie produkcyjne. Większość inżynierów odkrywa ograniczenia materiałów uszczelniających dopiero po doświadczeniu kosztownych przestojów, gdy ich "standardowe" uszczelki rozpuszczają się, pęcznieją lub pękają pod wpływem chemikaliów.

Odpowiedni dobór materiału uszczelnienia w oparciu o kompatybilność chemiczną może wydłużyć żywotność siłownika z miesięcy do ponad 5 lat w trudnych warunkach chemicznych, z materiałami takimi jak FFKM (Perfluoroelastomer) oferującymi uniwersalną odporność chemiczną, podczas gdy NBR (Nitryl) zapewnia ekonomiczne rozwiązania do zastosowań węglowodorowych. Zrozumienie wykresu odporności chemicznej ma kluczowe znaczenie dla zapobiegania przedwczesnemu uszkodzeniu uszczelnienia.

W zeszłym miesiącu otrzymałem pilny telefon od sfrustrowanego kierownika zakładu, w którym w ciągu dwóch tygodni doszło do trzech awarii siłowników, spowodowanych degradacją uszczelnienia w wyniku przeoczenia procesu czyszczenia chemicznego. Temu kosztownemu błędowi można było zapobiec, odpowiednio dobierając materiał uszczelnienia. 😰

Spis treści

- Jak różne środowiska chemiczne wpływają na wydajność uszczelnienia siłownika?

- Które materiały uszczelniające oferują najlepszą odporność chemiczną?

- Jakie są kompromisy między kosztem a wydajnością przy wyborze materiału uszczelnienia?

- Jak wybrać odpowiedni materiał uszczelniający do konkretnego zastosowania?

Jak różne środowiska chemiczne wpływają na wydajność uszczelnienia siłownika?

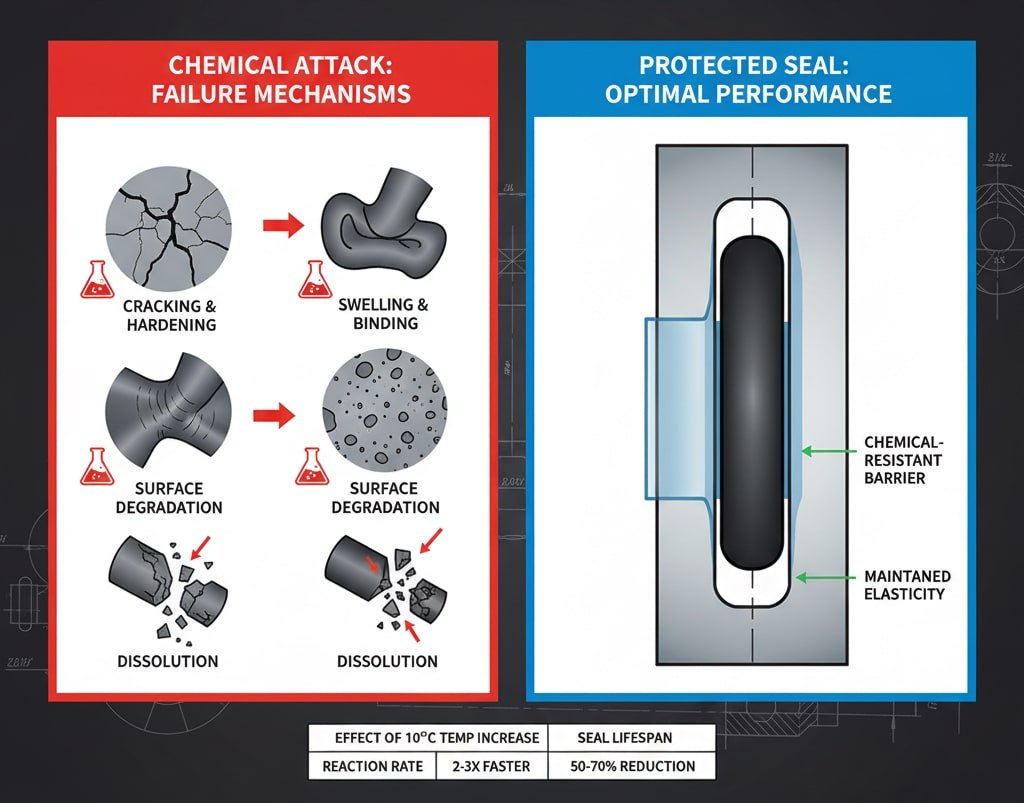

Narażenie chemiczne tworzy wiele mechanizmów uszkodzeń uszczelnień siłowników, od natychmiastowego rozpuszczania do stopniowej degradacji właściwości w czasie.

Środowisko chemiczne wpływa na uszczelnienia poprzez pęcznienie (wzrost objętości do 40%), utwardzanie (twardość1 zmiany o ponad 20 punktów), pękanie (pęknięcia naprężeniowe) i rozpuszczanie (rozpad materiału), przy czym temperatura ekspozycji wzmacnia te efekty 2-3 razy na każde 10°C wzrostu.

Podstawowe mechanizmy ataku chemicznego

Zrozumienie, w jaki sposób chemikalia uszkadzają uszczelki, pomaga przewidzieć tryby awarii:

Pęcznienie i kurczenie się objętości

- Nadmierny obrzęk: Uszczelki zakleszczają się w rowkach, zwiększając tarcie.

- Efekty skurczu: Utrata docisku uszczelnienia

- Niestabilność wymiarowa: Nieprzewidywalne wahania wydajności

- Uszkodzenie rowka: Spuchnięte uszczelki mogą powodować pękanie elementów obudowy

Zmiany właściwości chemicznych

- Zmienność twardości: Zmiany durometru wpływające na elastyczność

- Utrata wytrzymałości na rozciąganie: Zmniejszona odporność na rozdarcie pod wpływem naprężeń

- Zestaw kompresji: Trwałe odkształcenie po ekspozycji chemicznej

- Degradacja powierzchni: Szorstkość, która przyspiesza zużycie

| Klasa chemiczna | Efekt podstawowy | Typowe uszkodzenia | Czas do porażki |

|---|---|---|---|

| Kwasy (pH <3) | Hydroliza2 | Pękanie, twardnienie | 1-6 miesięcy |

| Zasady (pH >11) | Zmydlanie3 | Zmiękczenie, obrzęk | 2-8 miesięcy |

| Węglowodory | Obrzęk | Wzrost wolumenu | 3-12 miesięcy |

| Utleniacze | Rozszczepienie łańcucha4 | Pękanie, kruchość | 1-3 miesiące |

Rzeczywisty przypadek awarii chemicznej

Pracowałem z Robertem, inżynierem procesu w zakładzie przetwórstwa chemicznego w Houston w Teksasie. System czyszczenia na miejscu (CIP) w jego zakładzie wykorzystywał roztwory żrące, które niszczyły standardowe uszczelki NBR co 6 tygodni. Po przejściu na nasze siłowniki Bepto z uszczelkami EPDM specjalnie przystosowanymi do środowisk alkalicznych, okresy między konserwacjami Roberta wydłużyły się do ponad 2 lat, oszczędzając jego firmie $15,000 rocznie na kosztach wymiany. 🧪

Które materiały uszczelniające oferują najlepszą odporność chemiczną?

Różne rodziny elastomerów zapewniają różne poziomy odporności chemicznej, ze specjalistycznymi związkami zaprojektowanymi dla określonych środowisk chemicznych.

FFKM (Perfluoroelastomer) oferuje najszerszą odporność chemiczną, ale kosztuje 10-20 razy więcej niż standardowe materiały, podczas gdy FKM (Fluoroelastomer) zapewnia doskonałą wydajność dla większości chemikaliów przemysłowych przy umiarkowanych kosztach, a specjalistyczne związki, takie jak EPDM, wyróżniają się w określonych zastosowaniach, takich jak para wodna i środowiska alkaliczne.

Kompleksowy przewodnik po materiałach uszczelniających

Materiały o najwyższej odporności chemicznej

FFKM (perfluoroelastomer) - Kalrez®, Chemraz®

- Zakres temperatur-15°C do +327°C

- Odporność chemiczna: Doskonała odporność na prawie wszystkie chemikalia

- Zastosowania: Półprzewodniki, farmaceutyka, ekstremalne usługi chemiczne

- Ograniczenia: Bardzo wysoki koszt, ograniczona elastyczność w niskich temperaturach

FKM (fluoroelastomer) - Viton®, Fluorel®

- Zakres temperatur-26°C do +204°C

- Odporność chemiczna: Doskonały do kwasów, węglowodorów, utleniaczy

- Zastosowania: Przetwórstwo chemiczne, motoryzacja, przemysł lotniczy

- Ograniczenia: Słaba wydajność z parą wodną, aminami, ketonami

Standardowe materiały przemysłowe

EPDM (monomer etylenowo-propylenowo-dienowy)

- Zakres temperatur-54°C do +149°C

- Odporność chemiczna: Doskonały do pary, roztworów alkalicznych

- Zastosowania: Przetwórstwo żywności, usługi parowe, uzdatnianie wody

- Ograniczenia: Słaba odporność na węglowodory

NBR (kauczuk butadienowo-nitrylowy)

- Zakres temperatur-40°C do +121°C

- Odporność chemiczna: Doskonały do produktów ropopochodnych

- Zastosowania: Układy hydrauliczne, transport paliwa, ogólne zastosowania przemysłowe

- Ograniczenia: Słaba odporność na ozon i warunki atmosferyczne

| Materiał | Odporność chemiczna | Współczynnik kosztów | Najlepsze aplikacje |

|---|---|---|---|

| FFKM5 | Doskonały (chemikalia 95%) | 20x | Ekstremalna obsługa chemiczna |

| FKM | Bardzo dobry (chemikalia 80%) | 5x | Ogólne przetwarzanie chemiczne |

| EPDM | Dobry (chemikalia 60%) | 2x | Obsługa pary i zasad |

| NBR | Fair (chemikalia 40%) | 1x | Zastosowania związane z węglowodorami |

Jakie są kompromisy między kosztem a wydajnością przy wyborze materiału uszczelnienia?

Zrównoważenie początkowych kosztów materiałowych z żywotnością i zapobieganiem przestojom wymaga dokładnej analizy całkowitego kosztu posiadania.

Podczas gdy wysokiej jakości materiały uszczelniające kosztują początkowo 5-20 razy więcej, często zapewniają 3-10 razy dłuższą żywotność w trudnych warunkach chemicznych, co czyni je opłacalnymi, gdy koszty przestojów przekraczają $1,000 na godzinę lub częstotliwość wymiany spada poniżej 6 miesięcy w przypadku standardowych materiałów.

Analiza całkowitego kosztu posiadania

Składniki kosztów bezpośrednich

- Koszt materiałów: Materiał uszczelnienia początkowego premium

- Koszt pracy: Czas instalacji i wymiany

- Koszt przestoju: Straty produkcyjne podczas konserwacji

- Koszt zapasów: Części zamienne i zaopatrzenie awaryjne

Ukryte czynniki kosztowe

- Ryzyko zanieczyszczenia: Problemy z jakością produktu wynikające z awarii uszczelnienia

- Kwestie bezpieczeństwa: Narażenie chemiczne podczas napraw awaryjnych

- Wpływ na niezawodność: Nieplanowana konserwacja zakłóca harmonogramy

- Konsekwencje gwarancji: Uszkodzenie sprzętu w wyniku awarii uszczelnienia

Przykład obliczania kosztów i korzyści

Rozważmy aplikację przetwarzania chemicznego z kosztami przestoju $5,000/godzinę:

| Materiał uszczelnienia | Koszt początkowy | Żywotność | Roczne wymiany | Całkowity koszt roczny |

|---|---|---|---|---|

| NBR (Standard) | $50 | 3 miesiące | 4 | $20,200 |

| FKM (Premium) | $250 | 18 miesięcy | 0.67 | $3,500 |

| FFKM (Ultra) | $1,000 | 60 miesięcy | 0.2 | $1,200 |

Kalkulacja obejmuje koszt materiału + $5,000 koszt przestoju na wymianę.

Niedawno pomogłem Marii, która zarządza zakładem produkcji farmaceutycznej w New Jersey. Nie była przekonana do 15-krotnej podwyżki kosztów uszczelnień FFKM, dopóki nie obliczyliśmy, że jej obecne awarie uszczelnień kosztowały $30 000 rocznie samych przestojów. Po przejściu na nasze siłowniki Bepto z uszczelnieniami FFKM Maria wyeliminowała nieplanowaną konserwację i osiągnęła pełną zgodność z przepisami. 💊

Jak wybrać odpowiedni materiał uszczelniający do konkretnego zastosowania?

Systematyczny wybór materiału uszczelnienia wymaga oceny narażenia chemicznego, warunków pracy i wymagań dotyczących wydajności w ramach ustrukturyzowanego procesu decyzyjnego.

Prawidłowy dobór materiału uszczelnienia odbywa się w czteroetapowym procesie: należy zidentyfikować wszystkie narażenia chemiczne, w tym środki czyszczące, określić zakresy temperatury i ciśnienia roboczego, ocenić wymaganą żywotność i koszty wymiany, a następnie porównać wykresy kompatybilności chemicznej, aby wybrać optymalny materiał równoważący wydajność i koszty.

Systematyczny proces selekcji

Krok 1: Ocena środowiska chemicznego

- Podstawowe substancje chemiczne: Główne płyny i gazy procesowe

- Narażenia wtórne: Środki czyszczące, środki odkażające, chemikalia konserwacyjne

- Poziomy koncentracji: Rozcieńczone i stężone roztwory

- Czas trwania ekspozycji: Kontakt ciągły vs. przerywany

Krok 2: Analiza warunków pracy

- Ekstremalne temperatury: Maksymalna i minimalna temperatura pracy

- Wymagania dotyczące ciśnienia: Statyczne i dynamiczne obciążenia ciśnieniowe

- Częstotliwość cyklu: Cykle skoku siłownika na godzinę/dzień

- Czynniki środowiskowe: Ekspozycja na promieniowanie UV, ozon, warunki pogodowe

Krok 3: Wymagania dotyczące wydajności

- Docelowa żywotność: Dopuszczalne interwały wymiany

- Tolerancja wycieku: Wymagania dotyczące uszczelnień wewnętrznych i zewnętrznych

- Względy związane z tarciem: Płynne działanie vs. zachowanie typu stick-slip

- Zgodność z przepisami: FDA, USP lub inne standardy branżowe

Macierz decyzji wyboru

| Współczynnik priorytetu | Waga | NBR | EPDM | FKM | FFKM |

|---|---|---|---|---|---|

| Odporność chemiczna | 40% | 2 | 3 | 4 | 5 |

| Zakres temperatur | 20% | 3 | 4 | 4 | 5 |

| Efektywność kosztowa | 25% | 5 | 4 | 2 | 1 |

| Dostępność | 15% | 5 | 4 | 3 | 2 |

| Wynik ważony | 3.15 | 3.6 | 3.2 | 3.4 |

Punktacja: 1=słaba, 2=dobra, 3=dobra, 4=bardzo dobra, 5=doskonała

Korzyści z konsultacji z ekspertem

W Bepto Pneumatics nasz zespół techniczny zapewnia bezpłatną analizę kompatybilności chemicznej i zalecenia dotyczące materiałów uszczelniających. Prowadzimy obszerne bazy danych odporności chemicznej i możemy zapewnić niestandardowe rozwiązania uszczelnień dla unikalnych zastosowań. Nasze siłowniki zamienne są dostarczane ze zoptymalizowanymi materiałami uszczelniającymi, które często przewyższają specyfikacje oryginalnego wyposażenia. 🔬

Wnioski

Właściwy dobór materiału uszczelnienia w oparciu o kompatybilność chemiczną ma zasadnicze znaczenie dla niezawodnego działania siłownika i ekonomicznej pracy w środowiskach przemysłowych.

Najczęściej zadawane pytania dotyczące kompatybilności chemicznej uszczelnienia siłownika

P: Jak sprawdzić kompatybilność uszczelnienia z nowymi substancjami chemicznymi w moim procesie?

A: Przeprowadzić testy zanurzeniowe z próbkami uszczelnień w rzeczywistych chemikaliach procesowych w temperaturze roboczej przez 7-30 dni, mierząc pęcznienie objętościowe, zmianę twardości i degradację wizualną przed pełnym wdrożeniem.

P: Czy mogę zmodernizować istniejące siłowniki za pomocą lepszych materiałów uszczelniających?

A: Tak, większość siłowników można doposażyć w ulepszone materiały uszczelniające podczas rutynowej konserwacji. Nasz zespół techniczny może określić kompatybilne uszczelnienia premium dla istniejącego sprzętu.

P: Jaka jest różnica między statyczną a dynamiczną odpornością chemiczną?

A: Zastosowania dynamiczne (ruchome uszczelnienia) zwykle wykazują 2-3 razy szybszą degradację z powodu naprężeń mechanicznych w połączeniu z narażeniem chemicznym. Wybierając materiały uszczelniające, należy zawsze określać ich dynamiczne zastosowanie.

P: W jaki sposób chemikalia czyszczące wpływają na wybór uszczelki?

A: Środki czyszczące często stanowią najcięższe narażenie chemiczne w zastosowaniach spożywczych, farmaceutycznych i półprzewodnikowych. W analizie zgodności należy zawsze uwzględniać chemikalia CIP/SIP, a nie tylko płyny procesowe.

P: Czy uszczelki siłowników Bepto są kompatybilne z istniejącymi specyfikacjami OEM?

A: Tak, nasze siłowniki zachowują kompatybilność wymiarową, oferując jednocześnie ulepszone materiały uszczelniające zoptymalizowane pod kątem konkretnego środowiska chemicznego, często zapewniając doskonałą wydajność w porównaniu ze standardowymi uszczelnieniami OEM w konkurencyjnych cenach.

-

Zapoznanie się ze skalą durometru, standardową metodą pomiaru twardości wgłębnej materiałów takich jak guma i tworzywa sztuczne. ↩

-

Dowiedz się więcej o hydrolizie, reakcji chemicznej, w której woda jest wykorzystywana do rozbicia wiązań danej substancji. ↩

-

Zapoznaj się z procesem chemicznym zmydlania, reakcją polegającą na wywołanym zasadą rozpadzie estru na alkohol i karboksylan. ↩

-

Odkryj definicję rozszczepienia łańcucha polimeru, procesu, który degraduje polimery poprzez zerwanie wiązań ich głównego łańcucha. ↩

-

Zapoznaj się z właściwościami technicznymi perfluoroelastomerów (FFKM), znanych z wyjątkowej odporności chemicznej i termicznej. ↩