Está a lutar para justificar o investimento em componentes pneumáticos de alta qualidade quando o aprovisionamento continua a insistir em alternativas de baixo custo? Muitos profissionais de engenharia e manutenção enfrentam desafios significativos quando tentam demonstrar o verdadeiro impacto financeiro das suas decisões de seleção de cilindros para além do preço de compra inicial.

Abrangente análise dos custos do ciclo de vida1 para cilindros sem haste revela que o preço de compra inicial representa tipicamente apenas 12-18% dos custos totais de propriedade, com o consumo de energia (35-45%) e as despesas de manutenção (25-40%) a constituírem a maioria das despesas ao longo da vida útil - tornando os cilindros premium com maior eficiência e fiabilidade até 42% menos dispendiosos ao longo de um período operacional de 10 anos.

Recentemente, trabalhei com uma fábrica de processamento de alimentos que estava hesitante em atualizar os seus sistemas pneumáticos devido ao custo inicial mais elevado dos componentes de primeira qualidade. Depois de implementarem os métodos de análise de custos do ciclo de vida que descrevo a seguir, descobriram que os seus cilindros "económicos" estavam, na realidade, a custar-lhes $327.000 adicionais por ano em despesas de energia e manutenção. Deixe-me mostrar-lhe como pode descobrir informações semelhantes na sua empresa.

Índice

- Como é que se pode criar uma matriz de comparação de custos iniciais exacta?

- Qual é o método mais prático para calcular os custos da eficiência energética?

- Quais as abordagens que melhor prevêem os custos de manutenção a longo prazo?

- Conclusão

- Perguntas frequentes sobre a análise do custo do ciclo de vida do cilindro sem haste

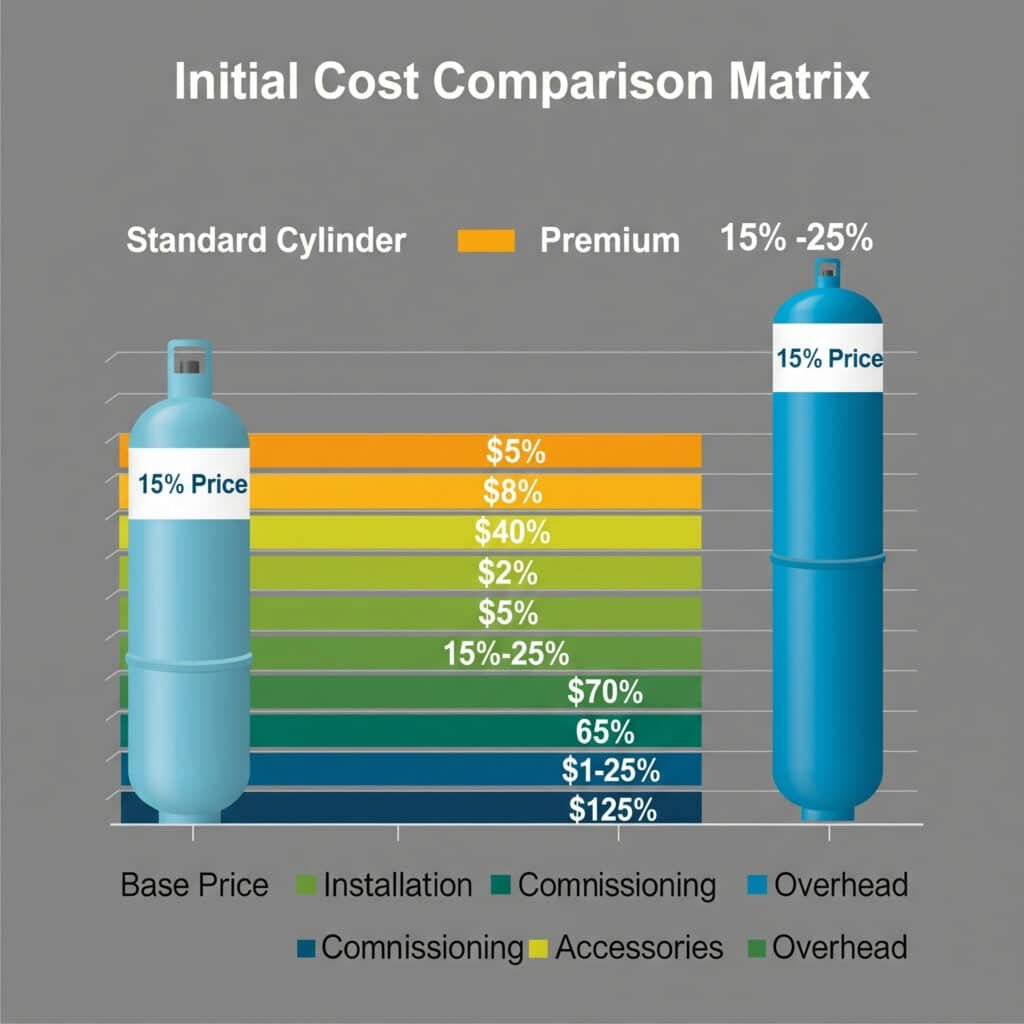

Como é que se pode criar uma matriz de comparação de custos iniciais exacta?

As matrizes de comparação de custos iniciais constituem a base de qualquer análise global do ciclo de vida, mas devem ir além do simples exame do preço de compra.

Uma matriz precisa de comparação de custos iniciais para cilindros sem haste deve incorporar não só os preços dos componentes de base, mas também quantificar as despesas de instalação, os requisitos de entrada em funcionamento, os custos dos acessórios e as despesas gerais de aquisição - revelando que os cilindros premium reduzem frequentemente os custos iniciais de implementação em 15-25% apesar dos preços de compra mais elevados.

Tendo desenvolvido estratégias de aquisição de sistemas pneumáticos em várias indústrias, descobri que a maioria das organizações subestima significativamente os verdadeiros custos iniciais, concentrando-se exclusivamente nos preços de compra dos componentes. A chave é desenvolver uma matriz abrangente que capte todas as despesas relevantes desde a seleção até à entrada em funcionamento.

Quadro global dos custos iniciais

Uma matriz de comparação de custos iniciais corretamente construída inclui estes componentes essenciais:

1. Análise de custos de componentes diretos

Os custos dos componentes de base devem ser objeto de uma análise aprofundada:

| Categoria de custos | Componentes padrão | Componentes Premium | Abordagem de avaliação |

|---|---|---|---|

| Cilindro de base | Custo unitário mais baixo | Custo unitário mais elevado | Comparação direta de cotações |

| Acessórios necessários | Muitas vezes vendido separadamente | Frequentemente incluídos | Lista de acessórios detalhada |

| Hardware de montagem | Opções básicas | Opções abrangentes | Requisitos específicos da aplicação |

| Componentes de ligação | Acessórios standard | Acessórios optimizados | Análise completa do circuito pneumático |

| Componentes de controlo | Funcionalidade básica | Funcionalidades avançadas | Avaliação da integração do sistema de controlo |

| Pacote de peças sobressalentes | Peças de substituição iniciais limitadas | Peças de substituição completas | Avaliação do risco operacional |

Considerações sobre a aplicação:

- Solicitar orçamentos detalhados e discriminados a vários fornecedores

- Assegurar a comparação de sistemas completos entre si

- Ter em conta os descontos por quantidade e os preços dos pacotes

- Considerar o impacto do prazo de entrega na calendarização do projeto

2. Análise dos custos de instalação e implementação

As despesas de instalação variam frequentemente de forma significativa consoante as opções:

Requisitos de mão de obra para a instalação

- Avaliação da complexidade da montagem

- Estimativa do tempo de ligação e de integração

- Requisitos de competências especializadas

- Necessidades de ferramentas e equipamentos de instalação

- Requisitos e condicionalismos de acessoDespesas de integração do sistema

- Requisitos de programação do sistema de controlo

- Necessidades de adaptação da interface

- Compatibilidade do protocolo de comunicação

- Complexidade da configuração do software

- Procedimentos de ensaio e validaçãoNecessidades de documentação e formação

- Documentação técnica necessária

- Requisitos de formação dos operadores

- Formação do pessoal de manutenção

- Transferência de conhecimentos especializados

- Requisitos de apoio contínuo

3. Colocação em funcionamento2 e avaliação dos custos de arranque

Os custos de colocação em funcionamento podem variar drasticamente entre as diferentes opções de cilindros:

Requisitos de ajuste e calibração

- Complexidade da configuração inicial

- Requisitos do procedimento de calibração

- Necessidades de ferramentas especializadas

- Requisitos de conhecimentos técnicos

- Procedimentos de validação e verificaçãoDespesas de ensaio e qualificação

- Requisitos de ensaio de desempenho

- Procedimentos de validação da fiabilidade

- Necessidades de verificação da conformidade

- Requisitos de documentação

- Custos de certificação por terceirosImpacto do aumento da produção

- Considerações sobre a curva de aprendizagem

- Impacto na eficiência da produção inicial

- Resíduos de arranque e problemas de qualidade

- Produtividade durante a colocação em funcionamento

- Tempo até à plena capacidade de produção

Aplicação no mundo real: Expansão da fábrica

Uma das minhas análises de custos iniciais mais exaustivas foi para a expansão de uma fábrica na Alemanha. Os seus requisitos incluíam:

- Comparação de três tecnologias diferentes de cilindros sem haste

- Avaliação de cinco fornecedores potenciais

- Integração com sistemas de automação existentes

- Cumprimento de normas internas rigorosas

Desenvolvemos uma matriz de comparação abrangente que revelou resultados surpreendentes:

| Categoria de custos | Opção económica | Opção de gama média | Opção Premium |

|---|---|---|---|

| Custo da componente de base | €156,000 | €217,000 | €284,000 |

| Despesas de instalação | €87,000 | €62,000 | €43,000 |

| Custos de comissionamento | €112,000 | €76,000 | €51,000 |

| Despesas administrativas gerais | €42,000 | €38,000 | €32,000 |

| Custo total inicial | €397,000 | €393,000 | €410,000 |

A principal conclusão foi que, embora a opção premium tivesse um custo de componente 82% mais elevado, o custo inicial total era apenas 3,3% mais elevado do que a opção económica devido à redução significativa das despesas de instalação, colocação em funcionamento e administrativas. Isto desafiou o seu processo de decisão orientado para a aquisição, que historicamente se tinha centrado exclusivamente no preço dos componentes.

Qual é o método mais prático para calcular os custos da eficiência energética?

O consumo de energia representa a maior despesa operacional para a maioria dos sistemas pneumáticos, tornando os cálculos exactos de eficiência essenciais para a análise do custo do ciclo de vida.

O cálculo mais prático da eficiência energética para cilindros sem haste combina a medição básica do consumo de ar com a análise do ciclo de funcionamento e factores de eficiência do sistema - revelando que os cilindros premium reduzem normalmente os custos de energia em 25-40% em comparação com as alternativas padrão através da redução do consumo de ar, pressões de funcionamento mais baixas e melhor eficiência do sistema.

Tendo efectuado auditorias energéticas a sistemas pneumáticos em diversas indústrias, descobri que a maioria das organizações subestima significativamente os custos energéticos, utilizando cálculos simplificados que não têm em conta as condições de funcionamento no mundo real. A chave é desenvolver uma abordagem prática que capte todos os factores relevantes que afectam o consumo.

Abordagem prática do cálculo do custo da energia

Um cálculo eficaz do custo da energia inclui estes elementos-chave:

1. Medição básica do consumo de ar

Comece com uma medição simples do consumo de ar:

Teste de consumo de ciclo

- Medir o consumo de ar por ciclo (litros)

- Ensaio à pressão de funcionamento real

- Incluem extensão e retração

- Ter em conta eventuais paragens a meio da posiçãoConversão para condições padrão

- Converter para condições normais (ANR)3

- Ter em conta a pressão de funcionamento efectiva

- Considerar os efeitos da temperatura

- Estabelecer métricas de base comparáveisMétodo de cálculo simples

- Consumo de ar por ciclo (L)

- Ciclos por hora

- Horas de funcionamento por dia

- Dias de funcionamento por ano

2. Incorporação do Fator de Eficiência

Ter em conta os principais factores de eficiência:

Considerações sobre a eficiência do cilindro

- Conceção da junta e impacto do atrito

- Eficiência na conceção dos rolamentos

- Qualidade dos materiais e da construção

- Requisitos de pressão de funcionamentoFactores de eficiência do sistema

- Seleção e dimensionamento de válvulas

- Dimensionamento e encaminhamento da linha de abastecimento

- Qualidade das ligações e dos acessórios

- Eficiência do sistema de controloComparação prática da eficiência

- Valores de eficiência relativa

- Métricas de melhoria percentual

- Resultados de ensaios comparativos

- Dados de desempenho do mundo real

3. Cálculo do custo da energia

Calcular os custos reais utilizando uma abordagem simples:

Cálculo do consumo anual

- Consumo diário: Consumo por ciclo × Ciclos por hora × Horas por dia

- Consumo anual: Consumo diário × Dias de funcionamento por ano

- Consumo ajustado: Consumo anual ÷ Eficiência do sistemaConversão do custo da energia

- Fator de conversão: kWh por 1.000 litros de ar comprimido

- Custo da energia: Consumo ajustado × Fator de conversão × Custo por kWh

- Custo anual de energia: Custo da energia × (1 + fator de inflação)Projeção do ciclo de vida

- Multiplicação simples para o ciclo de vida estimado

- Cálculo básico do valor atual

- Consideração das tendências dos preços da energia

- Análise comparativa entre opções

Aplicação no mundo real: Fabrico de componentes automóveis

Uma das minhas análises de eficiência energética mais práticas foi efectuada para um fabricante de componentes automóveis no México. Os seus requisitos incluíam:

- Comparação de três tecnologias diferentes de cilindros sem haste

- Avaliação em várias pressões de funcionamento

- Análise de vários ciclos de funcionamento

- Projeção dos custos energéticos a 10 anos

Implementámos uma abordagem de análise prática:

Medição do consumo

- Instalação de medidores de caudal nas linhas de abastecimento

- Consumo medido à pressão de funcionamento real

- Testado com cargas de produção típicas

- Ciclos registados por hora durante o funcionamento normalAvaliação da eficiência

- Comparação dos desenhos e especificações dos cilindros

- Requisitos de pressão de funcionamento avaliados

- Factores de eficiência do sistema medidos

- Determinação das classificações de eficiência globalCálculo de custos

- Custo da energia: $0,112/kWh

- Fator de conversão: 0,12 kWh por 1.000 litros

- Horas de funcionamento anuais: 7,920

- Projeção a 10 anos com uma inflação energética anual de 3,5%

Os resultados revelaram diferenças dramáticas:

| Métrica | Cilindro económico | Cilindro de gama média | Cilindro Premium |

|---|---|---|---|

| Consumo de ar por ciclo | 3.8 L | 2.9 L | 2.2 L |

| Pressão de funcionamento necessária | 6,5 bar | 5,8 bar | 5,2 bar |

| Eficiência do sistema | 43% | 56% | 67% |

| Custo anual de energia | $12,840 | $8,760 | $6,240 |

| Custo energético a 10 anos | $147,800 | $100,900 | $71,880 |

A principal conclusão foi que o cilindro premium, apesar de custar inicialmente $1.850 a mais, pouparia $75.920 em custos de energia ao longo do seu ciclo de vida, em comparação com a opção económica. Este retorno de 41:1 sobre o investimento incremental transformou a sua abordagem de aquisição, de uma tomada de decisão baseada no preço para uma baseada no valor.

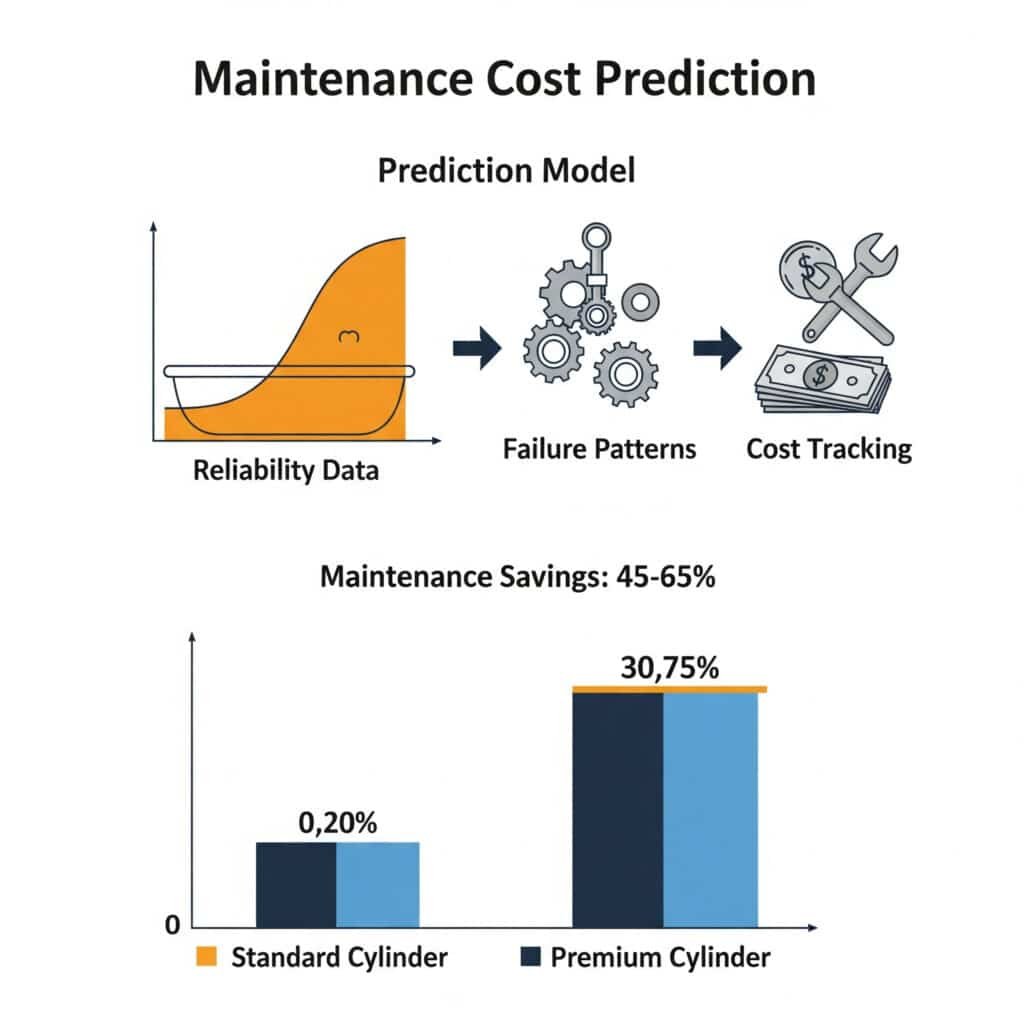

Quais as abordagens que melhor prevêem os custos de manutenção a longo prazo?

As despesas de manutenção representam frequentemente o aspeto mais imprevisível dos custos do ciclo de vida, tornando as abordagens práticas de previsão essenciais para uma tomada de decisões informada.

As abordagens mais eficazes de previsão de custos de manutenção para cilindros sem haste combinam a análise de dados de fiabilidade, o reconhecimento de padrões de falha e o acompanhamento exaustivo dos custos - revelando que os cilindros premium reduzem normalmente os custos de manutenção em 45-65% através de intervalos de manutenção alargados, taxas de falha reduzidas e procedimentos de manutenção simplificados.

Tendo desenvolvido estratégias de manutenção para sistemas pneumáticos em várias indústrias, descobri que a maioria das organizações subestima significativamente os custos de manutenção ao longo da vida útil, não contabilizando as despesas diretas e indirectas. A chave é implementar uma abordagem prática de previsão que capte todos os factores de custo relevantes.

Abordagem prática de previsão dos custos de manutenção

Um modelo eficaz de previsão de custos de manutenção inclui estes elementos-chave:

1. Análise dos dados de fiabilidade

Comece por uma avaliação simples da fiabilidade:

Análise de frequência de falhas

- Rastreio tempo médio entre falhas (MTBF)4

- Calcular taxas de falha

- Identificar modos de falha comuns

- Comparar a fiabilidade das opçõesAvaliação da vida útil

- Determinar a vida útil típica

- Identificar os principais factores de limitação

- Comparar as especificações do fabricante

- Validar com a experiência do mundo realComparação do intervalo de manutenção

- Documentar os intervalos de manutenção recomendados

- Comparar a frequência real de manutenção

- Identificar os requisitos de manutenção preventiva

- Avaliar a complexidade do serviço

2. Acompanhamento dos custos diretos de manutenção

Registar todas as despesas diretas de manutenção:

Análise do custo do trabalho

- Acompanhar as horas de manutenção por evento

- Documentar os requisitos de nível de competências

- Calcular o custo da mão de obra por intervenção

- Despesas anuais de mão de obra do projetoDespesas com peças e materiais

- Lista dos componentes de substituição necessários

- Documentar os materiais de consumo

- Calcular o custo médio das peças por reparação

- Projeto de despesas anuais com peçasRequisitos do serviço externo

- Identificar necessidades de serviços especializados

- Documentar os custos do contratante

- Calcular as despesas de serviço anuais

- Incluir disposições relativas aos serviços de emergência

3. Avaliação dos custos indirectos

Ter em conta os custos indirectos frequentemente negligenciados:

Avaliação do impacto na produção

- Calcular o custo do tempo de inatividade por hora

- Documentar a duração média das reparações

- Determinar a perda de produção por falha

- Impacto da produção anual do projetoConsiderações sobre qualidade e sucata

- Identificar o impacto da degradação na qualidade

- Calcular os custos de refugo e retrabalho

- Documentar o impacto no cliente

- Projeto de despesas anuais relacionadas com a qualidadeInventário e despesas administrativas gerais

- Determinar as necessidades de inventário de peças sobresselentes

- Calcular custos de transporte de inventário5

- Documentar as despesas administrativas gerais

- Despesas gerais anuais do projeto

Aplicação no mundo real: Comparação de instalações de fabrico

Uma das minhas análises de custos de manutenção mais práticas foi efectuada para uma fábrica que comparava três opções diferentes de cilindros sem haste. Os seus requisitos incluíam:

- Projeção dos custos de manutenção para 12 anos

- Avaliação de múltiplas estratégias de manutenção

- Análise dos custos diretos e indirectos

- Consideração do impacto na produção

Implementámos uma abordagem de análise prática:

Avaliação da fiabilidade

- Recolha de dados históricos de falhas

- MTBF médio calculado para cada opção

- Identificação dos modos de falha comuns

- Frequência de falhas projectadaAnálise dos custos diretos

- Tempo médio de reparação documentado

- Cálculo dos custos típicos das peças

- Determinação das taxas de mão de obra de manutenção

- Despesas anuais diretas de manutenção previstasAvaliação dos custos indirectos

- Impacto calculado na produção por falha

- Custos determinados relacionados com a qualidade

- Avaliação das necessidades de inventário

- Impacto total previsto na manutenção

Os resultados revelaram diferenças dramáticas:

| Métrica | Cilindro económico | Cilindro de gama média | Cilindro Premium |

|---|---|---|---|

| MTBF (horas de funcionamento) | 4,200 | 7,800 | 12,500 |

| Tempo médio de reparação | 4,8 horas | 3,2 horas | 2,5 horas |

| Custo das peças por reparação | $720 | $890 | $1,150 |

| Custo anual de manutenção direta | $9,850 | $5,620 | $3,480 |

| Impacto na produção anual Custo | $42,300 | $18,700 | $9,200 |

| Custo de manutenção em 12 anos | $625,800 | $291,840 | $152,160 |

A principal conclusão foi que o cilindro premium, apesar de ter custos de peças 60% mais elevados por reparação, pouparia $473.640 em custos de manutenção ao longo de 12 anos, em comparação com a opção económica. A maior parte destas poupanças resultou da redução do impacto na produção e não das despesas diretas de manutenção, o que realça a importância de considerar o quadro completo dos custos.

Conclusão

Uma análise abrangente do custo do ciclo de vida dos sistemas de cilindros sem haste revela que o preço de compra inicial é frequentemente o fator menos significativo nos custos totais de propriedade. Ao criar matrizes precisas de comparação de custos iniciais, implementar cálculos práticos de eficiência energética e desenvolver abordagens eficazes de previsão de custos de manutenção, as organizações podem tomar decisões verdadeiramente informadas que optimizam o desempenho financeiro a longo prazo.

A conclusão mais importante da minha experiência na implementação destas análises em várias indústrias é que os componentes pneumáticos de primeira qualidade apresentam quase sempre o custo total do ciclo de vida mais baixo, apesar dos preços iniciais mais elevados. A combinação de um menor consumo de energia, menores requisitos de manutenção e menor impacto na produção resulta normalmente em custos totais de propriedade 30-50% mais baixos ao longo de um período de 10 anos.

Perguntas frequentes sobre a análise do custo do ciclo de vida do cilindro sem haste

Qual é o período de recuperação típico dos cilindros sem haste premium em comparação com as opções económicas?

O período de retorno típico dos cilindros sem haste de primeira qualidade varia entre 8 e 18 meses na maioria das aplicações industriais. As poupanças de energia proporcionam normalmente o retorno mais rápido, com a redução dos custos de manutenção a contribuir para períodos mais longos. Em aplicações de ciclo de trabalho elevado (>60% de utilização) ou operações com elevados custos de inatividade (>$1.000/hora), o período de retorno pode ser tão curto como 3-6 meses. A chave para um cálculo exato do retorno do investimento é incluir todos os factores de custo, particularmente o impacto na produção, muitas vezes negligenciado, da redução da fiabilidade.

Como é que se contabilizam as variações do custo da energia na análise do custo do ciclo de vida?

Para ter em conta as variações do custo da energia na análise do custo do ciclo de vida, recomendo a utilização de uma combinação de análise de tendências históricas e modelação de sensibilidade. Comece com os seus custos energéticos actuais como base de referência e, em seguida, aplique uma taxa de inflação projectada com base nos dados históricos da sua região (normalmente 2-5% anualmente). Crie vários cenários com diferentes taxas de inflação para compreender a sensibilidade dos seus resultados. Para operações em vários locais, efectue análises separadas utilizando os custos de energia locais. Lembre-se que as melhorias na eficiência energética tornam-se ainda mais valiosas à medida que os custos da energia aumentam.

Quais são os custos mais frequentemente negligenciados na análise do ciclo de vida dos cilindros sem haste?

Os custos mais frequentemente negligenciados na análise do ciclo de vida dos cilindros sem haste incluem: perdas de produção durante o tempo de inatividade não planeado (frequentemente 5-10 vezes os custos diretos de reparação), impactos na qualidade devido à degradação do desempenho (tipicamente 2-5% do valor da produção), custos de manutenção do inventário de peças sobressalentes (10-25% do valor das peças anualmente) e despesas administrativas para a gestão da manutenção (15-30% dos custos diretos de manutenção). Além disso, muitas análises não têm em conta o custo do apoio técnico, o tempo de resolução de problemas e a curva de aprendizagem associada à implementação de novos equipamentos.

Como se comparam cilindros com diferentes tempos de vida esperados na análise do ciclo de vida?

Para comparar garrafas com diferentes tempos de vida esperados, utilizar um período de análise consistente igual ao tempo de vida esperado mais longo ou um múltiplo comum dos diferentes tempos de vida. Incluir os custos de substituição dos componentes de vida mais curta em intervalos apropriados. Calcule o valor atual líquido (VAL) de todos os custos utilizando uma taxa de desconto que reflicta o custo de capital da sua organização (normalmente 8-12%). Esta abordagem permite uma comparação justa, tendo em conta a calendarização das despesas e o valor temporal do dinheiro. Por exemplo, se comparar cilindros com vida útil de 5 anos versus 10 anos, utilize um período de análise de 10 anos e inclua os custos de substituição para a opção de 5 anos.

Que dados devem ser recolhidos para melhorar a exatidão das previsões dos custos de manutenção?

Para melhorar a precisão da previsão dos custos de manutenção, recolha estes pontos de dados fundamentais: registos detalhados de falhas (data, horas de funcionamento, modo de falha, causa), informações sobre reparações (tempo, peças, horas de trabalho, nível de competência necessário), historial de manutenção (actividades de manutenção preventiva, conclusões, ajustes), condições de funcionamento (pressão, temperatura, taxa de ciclo, carga) e impacto na produção (duração do tempo de inatividade, perda de produção, impacto na qualidade). Acompanhe estes dados durante pelo menos 12 meses para captar as variações sazonais. As informações mais valiosas provêm frequentemente da comparação de equipamentos semelhantes em diferentes aplicações ou condições de funcionamento para identificar os principais factores de desempenho.

-

Fornece uma explicação detalhada da análise do custo do ciclo de vida ou do custo total de propriedade (TCO), um princípio financeiro que inclui o preço de compra inicial de um ativo mais todos os custos diretos e indirectos de funcionamento e manutenção ao longo da sua vida útil. ↩

-

Explica a fase de comissionamento de um projeto, que é o processo sistemático de assegurar que todos os sistemas e componentes são concebidos, instalados, testados, operados e mantidos de acordo com os requisitos operacionais do proprietário. ↩

-

Apresenta em pormenor a diferença entre ANR (conditions normales de référence), a norma europeia para condições de referência "normais" (0°C, 1013,25 mbar), e SCFM (Standard Cubic Feet per Minute), a norma norte-americana comum. ↩

-

Oferece uma definição clara do tempo médio entre falhas (MTBF), uma métrica de fiabilidade fundamental que representa o tempo decorrido previsto entre falhas inerentes a um sistema mecânico ou eletrónico durante o funcionamento normal do sistema. ↩

-

Descreve os custos de transporte de inventário (ou custos de detenção), que são as despesas totais relacionadas com o armazenamento de inventário não vendido, incluindo espaço de armazenamento, mão de obra, seguros e o custo de obsolescência ou danos. ↩