Introdução

Os seus cilindros pneumáticos estão a falhar prematuramente, custando-lhe milhares em tempo de inatividade? 💸 A causa principal pode não ser a má manutenção — pode ser o processo de fabricação de alumínio incorreto. Muitos engenheiros ignoram como Fundição sob pressão1 versus extrusão2 altera fundamentalmente as propriedades metalúrgicas dos cilindros, levando a falhas catastróficas sob pressão.

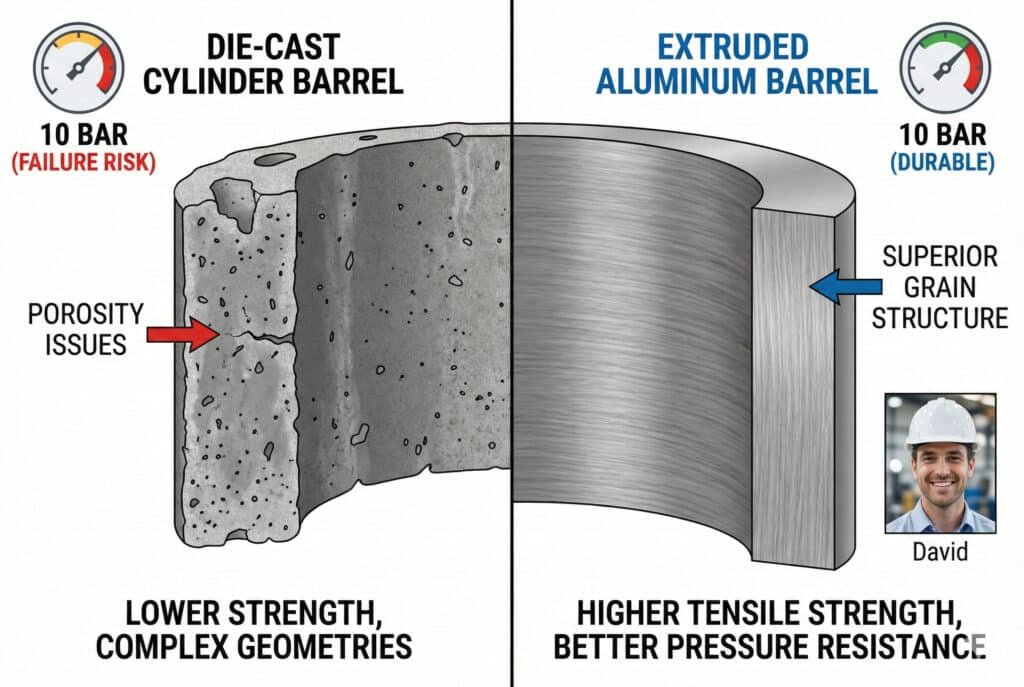

Os cilindros de alumínio fundido oferecem uma produção mais rápida e geometrias complexas, mas têm menor resistência e porosidade3 problemas, enquanto o alumínio extrudido oferece superior estrutura granular4, maior resistência à tração e melhor resistência à pressão — tornando a extrusão a escolha preferida para cilindros sem haste de alto desempenho e aplicações pneumáticas que exigem durabilidade.

Recentemente, conversei com David, um engenheiro de manutenção de uma fábrica de peças automotivas em Michigan, que enfrentava falhas repetidas nos cilindros a cada seis meses. O seu fornecedor OEM havia mudado para cilindros fundidos sem aviso prévio, e a estrutura porosa não suportava a pressão operacional de 10 bar. Depois que lhe fornecemos peças de substituição em alumínio extrudado da Bepto, a sua taxa de falhas caiu para zero em 18 meses. 🔧

Índice

- Quais são as principais diferenças metalúrgicas entre o alumínio fundido e o extrudido?

- Como o processo de fabrico afeta o desempenho do cilindro?

- Que tipo de alumínio deve escolher para cilindros sem haste?

- O alumínio fundido pode igualar o desempenho do extrudado em aplicações pneumáticas?

Quais são as principais diferenças metalúrgicas entre o alumínio fundido e o extrudido?

Compreender as diferenças ao nível atómico entre estes processos é crucial para tomar decisões de compra informadas. ⚛️

A fundição por injeção envolve a injeção de alumínio fundido em moldes sob alta pressão, criando estruturas de grãos aleatórias com potencial porosidade, enquanto a extrusão força o alumínio aquecido através de matrizes, produzindo estruturas de grãos alinhadas com propriedades mecânicas superiores e defeitos internos mínimos.

Estrutura granular e cristalização

A diferença fundamental reside na forma como os cristais de alumínio se formam e alinham. Na fundição sob pressão, o arrefecimento rápido cria uma rede caótica de limites de grãos. O metal fundido solidifica rapidamente contra as paredes do molde, retendo gases e criando microporosidade que enfraquece a estrutura.

A extrusão, por outro lado, aplica força direcional a lingotes de alumínio aquecidos. Esse processo de trabalho mecânico alinha a estrutura granular longitudinalmente, criando o que os metalúrgicos chamam de “fluxo de fibras”. Pense nisso como a diferença entre fios emaranhados e fibras bem penteadas — a estrutura alinhada no alumínio extrudado oferece características de resistência previsíveis e superiores.

Porosidade e defeitos internos

Os componentes fundidos normalmente contêm 2-5% de porosidade por volume. Esses vazios microscópicos atuam como concentradores de tensão sob carga cíclica. Nos nossos testes na Bepto, descobrimos que as amostras fundidas falham nos testes de pressão em limites 15-20% mais baixos do que os equivalentes extrudados.

| Imóveis | Alumínio fundido | Alumínio extrudido |

|---|---|---|

| Nível de porosidade | 2-5% | <0,5% |

| Resistência à tração | 180-240 MPa | 250-310 MPa |

| Resistência ao escoamento | 120-160 MPa | 200-280 MPa |

| Alongamento | 2-6% | 8-15% |

| Pressão nominal | Até 8 bar | Até 16 bar |

Restrições à composição da liga

A fundição por injeção requer ligas específicas (normalmente A380 ou ADC12) com alto teor de silício para fluidez. Essas ligas sacrificam a resistência em prol da fundibilidade. A extrusão funciona com ligas mais resistentes, como 6061-T6 ou 6063-T5, que contêm magnésio e silício para capacidade de endurecimento por envelhecimento, proporcionando propriedades mecânicas superiores para aplicações em cilindros.

Como o processo de fabrico afeta o desempenho do cilindro?

O método de produção tem impacto direto no desempenho do seu sistema pneumático em condições reais. 🏭

O processo de fabricação determina a consistência da espessura da parede, a qualidade do acabamento da superfície e a precisão dimensional — os cilindros extrudados mantêm tolerâncias mais rigorosas (±0,05 mm) e espessura de parede uniforme, enquanto as peças fundidas apresentam variações que podem comprometer a integridade da vedação e levar ao desgaste prematuro em aplicações de cilindros sem haste.

Estabilidade dimensional sob pressão

Quando o ar comprimido circula por um cilindro milhares de vezes por dia, mesmo pequenas inconsistências dimensionais tornam-se críticas. Os cilindros extrudados mantêm a sua geometria porque o processo de fabrico endurece o material uniformemente. Os cilindros fundidos podem sofrer microdeformações nos pontos de pressão onde a porosidade enfraquece a estrutura.

Acabamento da superfície e compatibilidade da vedação

Os nossos cilindros sem haste na Bepto utilizam cilindros extrudidos com valores Ra inferiores a 0,8 μm após o polimento. Este acabamento espelhado é possível porque a extrusão cria uma camada superficial densa. As superfícies fundidas requerem uma maquinagem extensa para remover a camada superficial rugosa e, mesmo assim, pode surgir porosidade subsuperficial durante o funcionamento, causando degradação da vedação e fuga de ar.

Condutividade térmica em aplicações de alto ciclo

A estrutura de grãos alinhados da extrusão proporciona uma condutividade térmica 10-15% melhor ao longo do eixo do cilindro. Em aplicações pneumáticas de alta velocidade, isso ajuda a dissipar o calor do atrito e da compressão de forma mais eficaz, prolongando a vida útil dos componentes e mantendo um desempenho consistente.

Que tipo de alumínio deve escolher para cilindros sem haste?

Selecionar o material certo pode significar a diferença entre uma operação confiável e falhas dispendiosas. 🎯

Para cilindros sem haste que operam acima de 6 bar ou em aplicações críticas, o alumínio extrudado é a única opção viável devido à sua relação resistência/peso superior, resistência à pressão e estabilidade dimensional — o alumínio fundido só deve ser considerado para aplicações de baixa pressão e não críticas, onde o custo é a principal preocupação.

Critérios de seleção com base na candidatura

Sempre aconselho os nossos clientes na Bepto a considerarem três fatores: pressão operacional, frequência do ciclo e consequências da falha. Para máquinas de embalagem que funcionam 24 horas por dia, 7 dias por semana, os cilindros extrudados são imprescindíveis. Para equipamentos de uso ocasional abaixo de 5 bar, componentes fundidos podem ser suficientes.

Análise de custo versus ciclo de vida

É aqui que muitos gestores de compras cometem erros: eles veem componentes fundidos com um custo inicial 30-40% mais baixo e se precipitam na economia. Mas quando se leva em consideração a frequência de substituição, os custos de tempo de inatividade e a mão de obra para trocas, o alumínio extrudado oferece um custo total de propriedade 3-5 vezes melhor.

Sarah, gestora de compras numa fábrica de processamento alimentar em Ontário, aprendeu isso da maneira mais difícil. Inicialmente, ela escolheu cilindros fundidos para cumprir as metas orçamentárias, mas após três falhas num ano (cada uma causando $8.000 em perda de produção), ela mudou para os nossos cilindros extrudados Bepto. Os seus custos de manutenção caíram 65% anualmente. 📊

Indicadores de qualidade a verificar

Ao adquirir cilindros, exija estas especificações:

- Certificação de materiais indicando o tipo de liga (6061-T6 para extrusão)

- Relatórios de testes de pressão a 1,5x a pressão nominal

- Dados de inspeção dimensional com verificação de tolerância

- Medições do acabamento da superfície (Valores Ra)

Na Bepto, fornecemos rastreabilidade completa dos materiais e documentação de testes em todas as remessas, porque entendemos que a sua linha de produção depende de componentes confiáveis.

O alumínio fundido pode igualar o desempenho do extrudado em aplicações pneumáticas?

Essa é a pergunta que mais ouço de engenheiros preocupados com custos. 🤔

Apesar dos avanços na tecnologia de fundição sob pressão, como processos assistidos a vácuo e prensagem isostática a quente (HIP)5, O alumínio fundido não consegue atingir o alinhamento da estrutura granular e as propriedades mecânicas do material extrudado para cilindros pneumáticos de alta pressão — a física da solidificação versus deformação plástica cria limitações fundamentais que o pós-processamento não consegue superar totalmente.

Técnicas avançadas de fundição sob pressão

A fundição a vácuo moderna reduz a porosidade para 1-2%, e o tratamento HIP pode fechar os vazios internos através da compressão a alta temperatura. Esses processos reduzem a diferença de desempenho, mas aumentam os custos de produção em 40-60%, eliminando a principal vantagem da fundição e ainda ficando aquém das propriedades da extrusão.

Abordagens híbridas e aplicações de nicho

Alguns fabricantes utilizam tampas fundidas com cilindros extrudados — um compromisso razoável para determinados projetos. A fundição sob pressão é excelente para criar recursos de montagem complexos e coletores integrados que exigiriam um extenso trabalho de usinagem em material extrudado. Ocasionalmente, recomendamos essa abordagem híbrida na Bepto para aplicações personalizadas em que a complexidade geométrica justifica isso.

O futuro da fabricação de cilindros de alumínio

Tecnologias emergentes, como a fabricação aditiva (impressão 3D) de alumínio, podem eventualmente oferecer a liberdade geométrica da fundição com propriedades próximas à extrusão. No entanto, para volumes de produção e relação custo-benefício em 2025, a extrusão continua sendo o padrão ouro para cilindros pneumáticos, especialmente em projetos de cilindros sem haste, onde todo o comprimento do cilindro deve suportar a pressão interna sem suporte externo da haste.

Conclusão

As diferenças metalúrgicas entre o alumínio fundido e o extrudido não são apenas académicas — elas afetam diretamente a sua confiabilidade operacional e os seus resultados financeiros. Para aplicações pneumáticas críticas, especialmente cilindros sem haste, a estrutura granular superior do alumínio extrudido, a porosidade mínima e as propriedades mecânicas consistentes tornam-no a escolha óbvia. Na Bepto, usamos exclusivamente alumínio extrudado 6061-T6 para os nossos cilindros, porque vimos em primeira mão como essa decisão evita as falhas dispendiosas que afetam as alternativas fundidas. 🛡️

Perguntas frequentes sobre cilindros de alumínio

P: Posso identificar visualmente se um cilindro é fundido ou extrudido?

Os barris extrudados apresentam marcas de usinagem longitudinais e espessura de parede consistente, enquanto as peças fundidas frequentemente apresentam linhas de separação, marcas de pinos ejetores e ligeiras variações na textura da superfície. No entanto, a identificação definitiva requer documentação de certificação do material do fabricante, que sempre fornecemos na Bepto.

P: Qual é a diferença de pressão que posso esperar entre cilindros fundidos e extrudados?

Os cilindros de alumínio extrudado normalmente suportam uma pressão de trabalho de 10-16 bar, enquanto os equivalentes fundidos atingem um máximo seguro de 6-8 bar. A diferença na classificação de pressão 50-100% decorre das variações de porosidade e estrutura granular que afetam a resistência à ruptura e à fadiga sob carga cíclica.

P: O tipo de alumínio afeta a compatibilidade com diferentes materiais de vedação?

Sim — o acabamento superficial superior dos cilindros extrudados (Ra <0,8 μm) funciona de forma ideal com todos os tipos de vedantes, incluindo poliuretano, NBR e PTFE. As superfícies fundidas podem causar desgaste prematuro em vedantes mais macios devido a irregularidades microscópicas na superfície e ao potencial surgimento de porosidade subsuperficial durante a operação.

P: Existem diferenças ambientais ou de reciclagem entre o alumínio fundido e o extrudido?

Ambos os tipos de alumínio são totalmente recicláveis, com requisitos energéticos semelhantes. No entanto, a vida útil mais longa dos cilindros extrudados (normalmente 3 a 5 vezes mais longa) significa menos substituições e menor impacto ambiental global, quando se considera o ciclo de vida completo, desde a extração da matéria-prima até ao descarte.

P: O pós-usinagem pode melhorar o alumínio fundido para igualar o desempenho do extrudado?

A usinagem da superfície melhora o acabamento e a precisão dimensional, mas não pode alterar a estrutura interna do grão nem eliminar a porosidade subsuperficial. Embora a usinagem ajude, as diferenças metalúrgicas fundamentais permanecem — não é possível remover o padrão de cristalização aleatório criado durante o processo de solidificação da fundição.

-

Explore o processo técnico da fundição de alumínio sob alta pressão e as suas aplicações industriais. ↩

-

Saiba como o processo de extrusão cria perfis de alumínio de alta resistência para engenharia estrutural. ↩

-

Veja relatórios técnicos detalhados sobre como a porosidade afeta a integridade estrutural dos metais fundidos. ↩

-

Compreender a relação entre a orientação dos grãos metálicos e a resistência final dos componentes. ↩

-

Descubra como a prensagem isostática a quente é utilizada para eliminar defeitos internos e densificar componentes metálicos. ↩