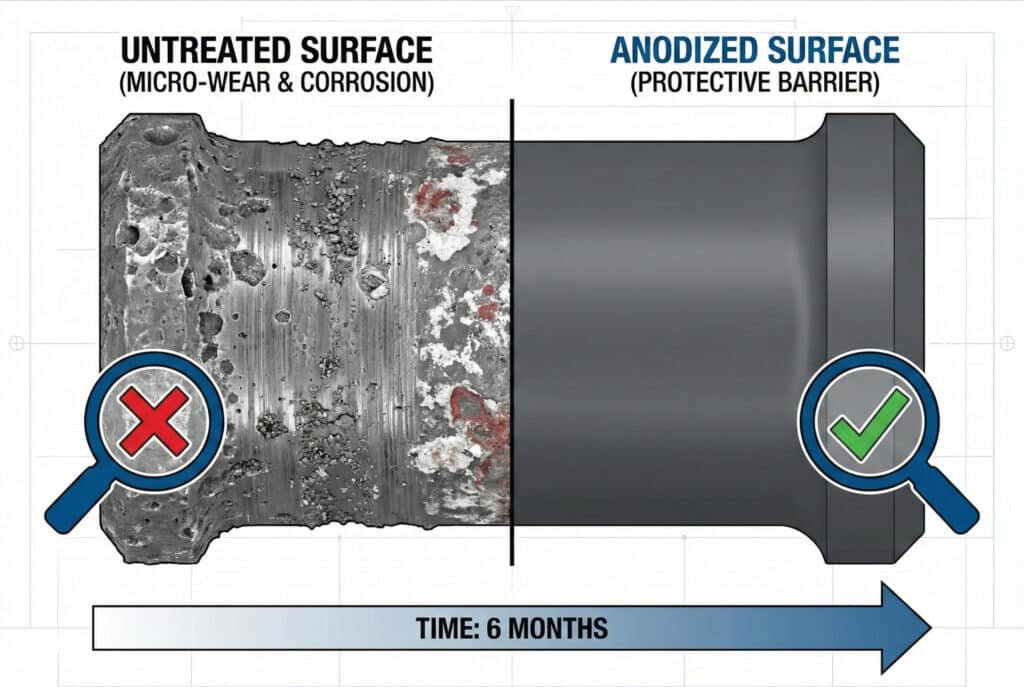

O seu sistema pneumático de precisão estava a funcionar perfeitamente durante os testes de aceitação na fábrica, mas seis meses após a instalação, os tempos de resposta das válvulas estão irregulares e algumas válvulas estão completamente bloqueadas. O culpado? Desgaste microscópico e corrosão em bobinas de válvulas de alumínio não tratadas que se acumularam, causando atrito e contaminação que prejudicam o desempenho. Um tratamento de anodização $200 poderia ter evitado $50.000 em tempo de inatividade e custos de substituição. Os tratamentos de superfície não são cosméticos — são sistemas de proteção essenciais. 🛡️

A anodização e os tratamentos de superfície prolongam significativamente a vida útil do carretel da válvula, criando barreiras protetoras contra desgaste, corrosão e contaminação, com a anodização dura proporcionando até Melhoria de 10 vezes na resistência ao desgaste1, enquanto revestimentos especializados podem reduzir os coeficientes de atrito em 80% e eliminar corrosão galvânica2 em sistemas multimetálicos.

No mês passado, trabalhei com a David, uma fabricante de equipamentos de embalagem em Michigan, cujas válvulas pneumáticas estavam a falhar prematuramente em ambientes de processamento de alimentos. A implementação da anodização dura aprovada pela FDA aumentou a vida útil das válvulas de 6 meses para mais de 5 anos, ao mesmo tempo que cumpriu os rigorosos requisitos sanitários.

Índice

- Quais são os mecanismos fundamentais da proteção do tratamento de superfícies?

- Como os diferentes tipos de anodização afetam o desempenho das válvulas?

- Que revestimentos especializados otimizam o desempenho do carretel da válvula?

- Como selecionar e implementar os tratamentos de superfície ideais?

Quais são os mecanismos fundamentais da proteção do tratamento de superfícies?

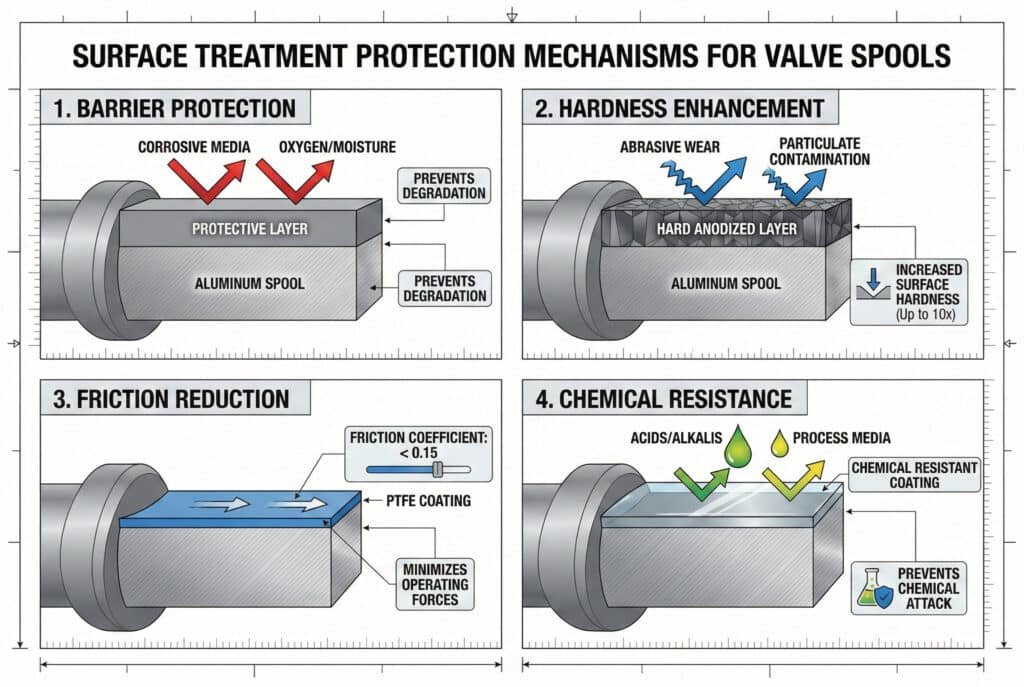

Os tratamentos de superfície protegem os carretéis das válvulas através de vários mecanismos, incluindo proteção de barreira, aumento da dureza, redução do atrito e melhoria da resistência química.

Os tratamentos de superfície protegem os carretéis das válvulas, criando camadas superficiais projetadas que fornecem proteção contra corrosão, aumentam a dureza da superfície para resistir ao desgaste, reduzem os coeficientes de atrito para minimizar as forças operacionais e aumentam a resistência química para evitar a degradação causada por meios de processo e contaminantes.

Mecanismos de proteção de barreira

Os tratamentos de superfície criam barreiras físicas que impedem que meios corrosivos atinjam o material base, bloqueando o oxigénio, a humidade e as espécies químicas que causam degradação.

Efeitos do aumento da dureza

Muitos tratamentos de superfície aumentam significativamente a dureza da superfície, proporcionando resistência ao desgaste abrasivo, à abrasão e aos danos mecânicos causados pela contaminação por partículas.

Propriedades de modificação do atrito

Tratamentos de superfície especializados podem reduzir drasticamente os coeficientes de atrito, diminuindo as forças operacionais e as taxas de desgaste, ao mesmo tempo que melhoram as características de resposta da válvula.

Melhoria da resistência química

Os tratamentos de superfície podem proporcionar inércia química que protege contra meios corrosivos específicos, prolongando a vida útil da válvula em ambientes químicos desafiadores.

| Mecanismo de proteção | Alumínio não tratado | Anodização padrão | Anodização dura | Revestimento PTFE | Impacto na vida útil do carretel |

|---|---|---|---|---|---|

| Resistência à corrosão | Pobres | Bom | Excelente | Excelente | Melhoria de 3 a 10 vezes |

| Resistência ao desgaste | Linha de base | 2-3x | 5-10x | Variável | Proporcional à dureza |

| Coeficiente de atrito | 0.8-1.2 | 0.6-0.8 | 0.4-0.6 | 0.05-0.15 | Relação inversa |

| Resistência química | Limitada | Moderado | Bom | Excelente | Dependente do ambiente |

O equipamento de processamento alimentar da David estava a sofrer corrosão nas bobinas de alumínio devido aos produtos químicos de higienização. A anodização dura criou uma barreira semelhante à cerâmica que eliminou completamente a corrosão, ao mesmo tempo que cumpriu os requisitos da FDA. 🧪

Modificação da energia superficial

Os tratamentos de superfície podem alterar as características da energia superficial, afetando a forma como os contaminantes aderem e a facilidade com que as superfícies podem ser limpas durante a manutenção.

Estabilidade dimensional

Os revestimentos protetores ajudam a manter a estabilidade dimensional, evitando a perda de material induzida pela corrosão e as alterações dimensionais relacionadas ao desgaste que afetam o desempenho da válvula.

Como os diferentes tipos de anodização afetam o desempenho das válvulas?

Vários processos de anodização criam diferentes características de superfície que afetam diretamente o desempenho, a durabilidade e a adequação da aplicação do carretel da válvula.

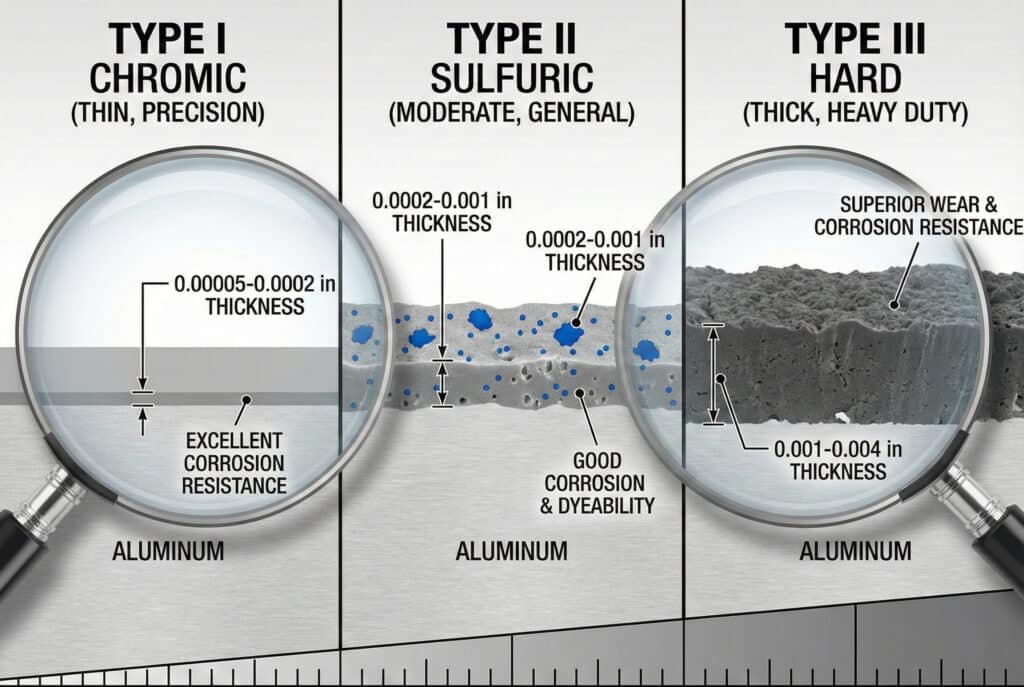

Os tipos de anodização variam desde a anodização decorativa com ácido crómico Tipo I, que oferece proteção básica, até à anodização com ácido sulfúrico Tipo II, que oferece um reforço moderado, e à anodização dura Tipo III, que oferece a máxima resistência ao desgaste e à corrosão, cada uma com características de desempenho específicas e vantagens de aplicação.

Anodização com ácido crómico tipo I

A anodização com ácido crómico produz camadas finas (0,00005-0,0002 polegadas) de óxido com excelente resistência à corrosão e mínima alteração dimensional, ideais para aplicações de precisão onde tolerâncias rigorosas são fundamentais.

Anodização com ácido sulfúrico tipo II

A anodização com ácido sulfúrico cria camadas de óxido de espessura moderada (0,0002-0,001 polegada) com boa resistência à corrosão e capacidade de tingimento, comumente usadas para aplicações industriais gerais.

Anodização dura tipo III

Anodização dura tipo III3 produz camadas de óxido espessas (0,001-0,004 polegadas) e extremamente duras, com resistência superior ao desgaste e à corrosão, ideais para aplicações exigentes que requerem durabilidade máxima.

Anodização selada vs. não selada

Os processos de vedação fecham a estrutura porosa do óxido anódico, melhorando a resistência à corrosão, mas afetando potencialmente as tolerâncias dimensionais e as propriedades da superfície.

| Tipo de anodização | Gama de espessuras | Dureza (HV) | Resistência à corrosão | Resistência ao desgaste | Melhores aplicações |

|---|---|---|---|---|---|

| Crómico tipo I | 0.00005-0.0002″ | 300-400 | Excelente | Moderado | Precisão, aeroespacial |

| Sulfúrico tipo II | 0.0002-0.001″ | 250-350 | Bom | Bom | Indústria geral |

| Tipo III Duro | 0.001-0.004″ | 400-600 | Excelente | Excelente | Aplicações pesadas e de desgaste |

| Tipo selado II | 0.0002-0.001″ | 200-300 | Excelente | Moderado | Ambientes corrosivos |

Opções de cor e aparência

A anodização pode incorporar corantes para codificação por cores ou identificação, mantendo as propriedades protetoras, úteis para a organização e manutenção do sistema.

Propriedades elétricas

As superfícies anodizadas são eletricamente isolantes, o que pode ser benéfico para prevenir a corrosão galvânica, mas pode afetar os requisitos de aterramento em algumas aplicações.

Recentemente, ajudei Maria, que opera uma fábrica de semicondutores no Arizona, a selecionar a anodização cromática Tipo I para carretéis de válvulas de ultraprecisão, onde a espessura de 0,00005″ manteve tolerâncias críticas, ao mesmo tempo em que proporcionou proteção contra corrosão. 🔬

Controlo de processos e qualidade

A qualidade da anodização depende do controlo preciso do processo, incluindo a composição da solução, a temperatura, a densidade da corrente e o tempo, afetando diretamente as propriedades protetoras alcançadas.

Que revestimentos especializados otimizam o desempenho do carretel da válvula?

As tecnologias avançadas de revestimento oferecem características de desempenho superiores às da anodização tradicional, proporcionando soluções especializadas para aplicações extremas.

Revestimentos especializados, incluindo PTFE, cerâmica, carbono tipo diamante (DLC) e sistemas de polímeros projetados, proporcionam atrito ultrabaixo, resistência química extrema, proteção aprimorada contra desgaste e propriedades especializadas que podem prolongar a vida útil do carretel da válvula em ordens de magnitude em aplicações exigentes.

Revestimentos de PTFE e fluoropolímeros

Os revestimentos de PTFE proporcionam coeficientes de atrito extremamente baixos (0,05-0,15), excelente resistência química e propriedades antiaderentes que impedem a acumulação de contaminação e reduzem as forças operacionais.

Sistemas de revestimento cerâmico

Os revestimentos cerâmicos oferecem dureza, resistência ao desgaste e estabilidade térmica excepcionais, ideais para aplicações em altas temperaturas ou ambientes com contaminação abrasiva.

Revestimentos de carbono tipo diamante (DLC)

Revestimentos de carbono tipo diamante (DLC)4 Combinam extrema dureza com baixo atrito, proporcionando resistência superior ao desgaste e operação suave em aplicações de precisão.

Revestimentos de polímeros de engenharia

Os sistemas poliméricos avançados podem ser adaptados para aplicações específicas, combinando várias propriedades benéficas, tais como baixo atrito, resistência química e autolubrificação.

| Tipo de revestimento | Coeficiente de fricção | Dureza | Gama de temperaturas | Resistência química | Benefícios primários |

|---|---|---|---|---|---|

| PTFE | 0.05-0.15 | Suave | -200°C a +260°C | Excelente | Atrito ultrabaixo, antiaderente |

| Cerâmica | 0.3-0.6 | Muito elevado | -50 °C a +1000 °C | Excelente | Resistência extrema ao desgaste |

| DLC | 0.1-0.3 | Extremo | -50 °C a +400 °C | Bom | Duro, baixo atrito |

| Polímero de engenharia | 0.2-0.4 | Variável | -40°C a +200°C | Variável | Propriedades personalizadas |

Sistemas de revestimento híbridos

Os sistemas de revestimento multicamadas combinam diferentes materiais para otimizar várias propriedades, como uma camada base dura para resistência ao desgaste com um acabamento de baixa fricção.

Formulações específicas para aplicações

Os revestimentos podem ser formulados para aplicações específicas, tais como contacto com alimentos aprovados pela FDA, dispositivos médicos biocompatíveis ou resistência química extrema.

A nossa equipa de investigação da Bepto desenvolveu sistemas de revestimento exclusivos que combinam os benefícios de várias tecnologias, alcançando coeficientes de atrito inferiores a 0,08, mantendo uma excelente resistência ao desgaste. 🚀

Considerações sobre espessura e tolerância do revestimento

Os revestimentos especializados normalmente adicionam 0,0002-0,002 polegadas às dimensões da superfície, exigindo uma análise cuidadosa das tolerâncias e dos possíveis requisitos de usinagem.

Como selecionar e implementar os tratamentos de superfície ideais?

A seleção bem-sucedida do tratamento de superfície requer uma análise sistemática dos requisitos de aplicação, condições ambientais e objetivos de desempenho para otimizar a vida útil do carretel da válvula e o desempenho do sistema.

A seleção ideal do tratamento de superfície envolve uma análise abrangente da aplicação, incluindo avaliação do ambiente operacional, definição dos requisitos de desempenho, avaliação da compatibilidade dos materiais e análise económica para selecionar os tratamentos que maximizam a vida útil da válvula, atendendo aos objetivos de custo e desempenho.

Análise dos requisitos da aplicação

Documente todas as condições operacionais, incluindo intervalos de temperatura, exposição a produtos químicos, níveis de contaminação, frequência operacional e requisitos de desempenho para orientar a seleção do tratamento.

Avaliação da compatibilidade ambiental

Avalie o desempenho de diferentes tratamentos de superfície no ambiente operacional específico, considerando fatores como humidade, exposição a produtos químicos e ciclos de temperatura.

Critérios de otimização de desempenho

Defina parâmetros críticos de desempenho, tais como metas de redução de atrito, requisitos de vida útil, necessidades de resistência à corrosão e requisitos de estabilidade dimensional.

Estrutura de Análise Económica

Compare os custos do tratamento com as melhorias de desempenho esperadas, considerando os custos iniciais do tratamento, a vida útil prolongada, a manutenção reduzida e a prevenção de tempo de inatividade.

| Critérios de seleção | Peso | Anodização padrão | Anodização dura | Revestimento PTFE | Revestimento cerâmico | Fatores de decisão |

|---|---|---|---|---|---|---|

| Resistência ao desgaste | Elevado | 6/10 | 9/10 | 4/10 | 10/10 | Severidade operacional |

| Redução do atrito | Médio | 7/10 | 8/10 | 10/10 | 6/10 | Requisitos de força |

| Resistência à corrosão | Elevado | 8/10 | 9/10 | 9/10 | 9/10 | Ambiente |

| Custo-eficácia | Médio | 9/10 | 7/10 | 5/10 | 3/10 | Restrições orçamentais |

| Capacidade de temperatura | Variável | 8/10 | 8/10 | 7/10 | 10/10 | Temperatura de funcionamento |

Controlo de qualidade e especificações

Estabelecer especificações detalhadas para tratamentos de superfície, incluindo requisitos de espessura, metas de dureza, teste de aderência5, e critérios de aceitação.

Planeamento da implementação

Planeje a implementação do tratamento de superfícies, incluindo requisitos de pré-tratamento, necessidades de mascaramento, operações pós-tratamento e procedimentos de verificação de qualidade.

O fabricante de equipamentos de embalagem de David implementou um processo de seleção sistemático que considerou os requisitos de segurança alimentar, a compatibilidade química dos produtos de limpeza e os fatores de custo, resultando em especificações otimizadas de anodização dura. 📊

Seleção e qualificação de fornecedores

Selecione fornecedores qualificados de tratamento de superfícies com certificações, controlos de processos e sistemas de qualidade adequados para garantir resultados consistentes.

Monitorização e validação do desempenho

Implementar sistemas de monitorização para acompanhar o desempenho do tratamento de superfície e validar as melhorias esperadas na vida útil das válvulas e no desempenho do sistema.

A seleção e implementação adequadas do tratamento de superfície podem prolongar significativamente a vida útil do carretel da válvula, melhorando o desempenho do sistema e reduzindo os custos de manutenção.

Perguntas frequentes sobre anodização e tratamentos de superfície para carretéis de válvulas

P: A anodização afeta as dimensões e tolerâncias do carretel da válvula?

Sim, a anodização aumenta a espessura do material (0,00005-0,004 polegadas, dependendo do tipo), o que deve ser considerado nas tolerâncias do projeto. A usinagem pré-anodização pode ser necessária para dimensões críticas.

P: Os carretéis de válvulas anodizados podem ser reparados ou reanodizados?

A anodização pode ser removida e reaplicada, mas isso requer uma desmontagem completa e pode afetar as dimensões do material base. A prevenção através de um tratamento inicial adequado é mais económica.

P: Existem aplicações em que os tratamentos de superfície devem ser evitados?

Algumas aplicações de precisão que exigem condutividade elétrica ou propriedades superficiais específicas podem não ser adequadas para determinados tratamentos. Consulte os engenheiros de aplicação para requisitos críticos.

P: Como posso verificar a qualidade e o desempenho do tratamento de superfície?

A verificação da qualidade inclui medições de espessura, testes de dureza, testes de adesão e avaliação da resistência à corrosão utilizando métodos de teste padronizados.

P: É possível utilizar diferentes tratamentos de superfície na mesma válvula?

Sim, diferentes componentes podem ter diferentes tratamentos otimizados para a sua função específica, mas a compatibilidade e o potencial de corrosão galvânica devem ser considerados.

-

Analise estudos técnicos ou fichas técnicas que comprovem a melhoria típica na resistência ao desgaste proporcionada pela anodização dura. ↩

-

Compreenda o princípio eletroquímico da corrosão galvânica e como as camadas isolantes de óxido mitigam o risco em conjuntos com vários metais. ↩

-

Consulte a especificação militar que define os requisitos de espessura, dureza e desempenho para anodização dura Tipo III. ↩

-

Saiba mais sobre a ciência avançada dos materiais por trás dos revestimentos DLC, que oferecem uma combinação única de extrema dureza e baixo atrito. ↩

-

Descubra os métodos de teste padronizados (por exemplo, corte transversal ou arrancamento) usados para verificar a resistência da ligação entre o revestimento e o material base. ↩