Está a ver os seus custos de ar comprimido a disparar enquanto os seus objectivos de sustentabilidade permanecem fora de alcance? Não é o único. As instalações industriais normalmente desperdiçam 20-30% do seu ar comprimido através de fugas não detectadas, definições de pressão inadequadas e perda de calor - afectando diretamente os seus resultados e a sua pegada ambiental.

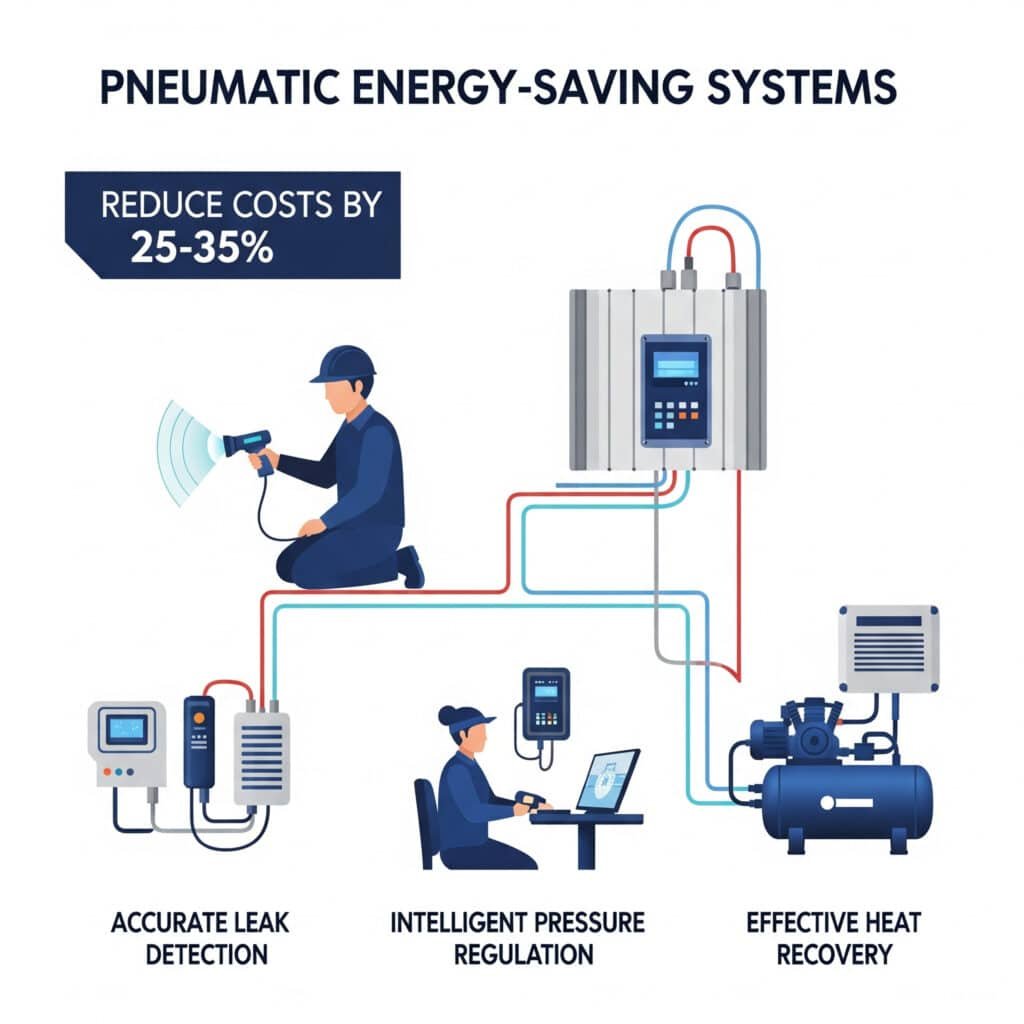

Implementar o direito sistemas pneumáticos de poupança de energia pode reduzir imediatamente os seus custos de ar comprimido em 25-35% através da deteção precisa de fugas, regulação inteligente da pressão e recuperação eficaz de calor. A chave é selecionar tecnologias que correspondam aos seus requisitos operacionais específicos e que proporcionem um retorno mensurável do investimento.

Recentemente, prestei consultoria a uma fábrica no Ohio que estava a gastar $175.000 anualmente em energia de ar comprimido. Após a implementação de sistemas abrangentes de deteção de fugas, regulação inteligente da pressão e recuperação de calor adaptados ao seu funcionamento, reduziram estes custos em 31%, poupando mais de $54.000 por ano com um período de retorno de apenas 9 meses. Deixem-me partilhar o que aprendi ao longo dos meus anos de otimização da eficiência pneumática.

Índice

- Como escolher o sistema de deteção de fugas de ar mais preciso

- Guia de seleção do módulo de regulação de pressão inteligente

- Comparação e seleção da eficiência da recuperação de calor residual

Qual o sistema de deteção de fugas de ar que oferece a maior precisão para as suas instalações?

A seleção da tecnologia correta de deteção de fugas é fundamental para identificar e quantificar as perdas de ar comprimido que esgotam silenciosamente o seu orçamento.

Os sistemas de deteção de fugas de ar variam significativamente em termos de precisão, alcance de deteção e adequação à aplicação. Os sistemas mais eficazes combinam sensores acústicos ultra-sónicos1 com tecnologias de medição de caudal, alcançando uma precisão de deteção dentro de ±2% das taxas de fuga reais, mesmo em ambientes industriais ruidosos. A seleção adequada requer a correspondência da tecnologia de deteção com o perfil de ruído específico da sua instalação, o material da tubagem e as restrições de acessibilidade.

Comparação abrangente de tecnologias de deteção de fugas de ar

| Tecnologia de deteção | Precisão Intervalo | Fuga mínima detetável | Imunidade ao ruído | Melhor ambiente | Limitações | Custo relativo |

|---|---|---|---|---|---|---|

| Ultrassons básicos | ±10-15% | 3-5 CFM | Fraco-Moderado | Zonas tranquilas, condutas acessíveis | Altamente afetado pelo ruído de fundo | $ |

| Ultrassons avançados | ±5-8% | 1-2 CFM | Bom | Indústria geral | Requer um operador qualificado | $$ |

| Diferencial de caudal de massa | ±3-5% | 0,5-1 CFM | Excelente | Qualquer ambiente | Requer o encerramento do sistema para a instalação | $$$ |

| Imagem térmica | ±8-12% | 2-3 CFM | Excelente | Qualquer ambiente | Só funciona com diferenciais de pressão significativos | $$ |

| Combinação de ultra-sons/fluxo | ±2-4% | 0,3-0,5 CFM | Muito bom | Qualquer ambiente | Configuração complexa | $$$$ |

| Acústica com IA melhorada | ±3-6% | 0,5-1 CFM | Excelente | Ambientes com elevado nível de ruído | Necessita de um período de formação inicial | $$$$ |

| Bepto LeakTracker Pro | ±1,5-3% | 0,2-0,3 CFM | Extraordinário | Qualquer ambiente industrial | Preços Premium | $$$$$ |

Factores de precisão da deteção e metodologia de ensaio

A precisão dos sistemas de deteção de fugas é influenciada por vários factores-chave:

Factores ambientais que afectam a precisão

- Ruído de fundo: As máquinas industriais podem mascarar as assinaturas ultra-sónicas

- Material da tubagem: Diferentes materiais transmitem sinais acústicos de forma diferente

- Pressão do sistema: Pressões mais elevadas criam assinaturas acústicas mais distintas

- Localização da fuga: As fugas ocultas ou isoladas são mais difíceis de detetar

- Condições ambientais: A temperatura e a humidade afectam alguns métodos de deteção

Metodologia de teste de precisão normalizada

Para comparar objetivamente os sistemas de deteção de fugas, siga este protocolo de teste normalizado:

Criação controlada de fugas

- Instalar orifícios calibrados de dimensões conhecidas

- Verificar a taxa de fuga real utilizando um medidor de caudal calibrado

- Criar fugas de vários tamanhos (0,5, 1, 3 e 5 CFM)

- Colocar as fugas em locais acessíveis e parcialmente ocultosProcedimento de teste de deteção

- Testar cada dispositivo seguindo o procedimento recomendado pelo fabricante

- Manter uma distância e um ângulo de aproximação consistentes

- Registar a taxa de fuga detectada e a precisão da localização

- Ensaio em várias condições de ruído de fundo

- Repetir as medições no mínimo 5 vezes por fugaCálculo da exatidão

- Calcular o desvio percentual da taxa de fuga conhecida

- Determinar a probabilidade de deteção (detecções/tentativas bem sucedidas)

- Avaliar a exatidão da localização (distância da fuga real)

- Avaliar a coerência entre várias medições

Distribuição da dimensão da fuga e requisitos de deteção

Compreender a distribuição típica dos tamanhos das fugas ajuda a selecionar a tecnologia de deteção adequada:

| Tamanho da fuga | % típico do total de fugas | Custo anual por fuga* | Dificuldade de deteção | Tecnologia recomendada |

|---|---|---|---|---|

| Micro (<0,5 CFM) | 35-45% | $200-500 | Muito elevado | Combinação ultra-sónica/fluxo, melhorada por IA |

| Pequeno (0,5-2 CFM) | 30-40% | $500-2,000 | Elevado | Ultrassons avançados, fluxo de massa |

| Médio (2-5 CFM) | 15-20% | $2,000-5,000 | Moderado | Ultra-sons básicos, imagem térmica |

| Grande (>5 CFM) | 5-10% | $5,000-15,000 | Baixa | Qualquer método de deteção |

*Baseado no custo de eletricidade de $0,25/1000 pés cúbicos, 8.760 horas de funcionamento

Esta distribuição realça um princípio importante: embora as grandes fugas sejam mais fáceis de detetar, a maioria dos pontos de fuga são pequenas ou micro-fugas que exigem uma tecnologia de deteção mais sofisticada.

Guia de seleção de tecnologias de deteção por tipo de instalação

| Tipo de instalação | Tecnologia primária recomendada | Tecnologia suplementar | Considerações especiais |

|---|---|---|---|

| Fabrico de automóveis | Ultrassons avançados | Diferencial de caudal de massa | Ruído de fundo elevado, tubagem complexa |

| Alimentação e bebidas | Combinação de ultra-sons/fluxo | Imagem térmica | Requisitos sanitários, zonas de lavagem |

| Farmacêutico | Acústica com IA melhorada | Diferencial de caudal de massa | Compatibilidade com salas limpas, requisitos de validação |

| Fabrico geral | Ultrassons avançados | Térmica de base | Relação custo-eficácia, facilidade de utilização |

| Produção de energia | Diferencial de caudal de massa | Ultrassons avançados | Sistemas de alta pressão, requisitos de segurança |

| Eletrónica | Combinação de ultra-sons/fluxo | Acústica com IA melhorada | Sensibilidade a micro-fugas, ambientes limpos |

| Processamento químico | Acústica com IA melhorada | Imagem térmica | Áreas perigosas, ambientes corrosivos |

Cálculo do ROI para sistemas de deteção de fugas

Para justificar o investimento na deteção avançada de fugas, calcule as potenciais poupanças:

Estimar a fuga de corrente

- Média do sector: 20-30% da produção total de ar comprimido

- Cálculo de base: CFM total × 25% = Fuga estimada

- Exemplo: Sistema de 1.000 CFM × 25% = 250 CFM de fugaCalcular o custo anual das fugas

- Fórmula: Fuga CFM × 0,25 kW/CFM × taxa de eletricidade × horas anuais

- Exemplo: 250 CFM × 0,25 kW/CFM × $0,10/kWh × 8.760 horas = $54.750/anoDeterminar potenciais poupanças

- Redução conservadora: 30-50% de fuga de corrente

- Exemplo: $54,750 × 40% = $21,900 de poupança anualCalcular o ROI

- ROI = Poupanças anuais / Investimento no sistema de deteção

- Período de recuperação = Custo do sistema de deteção / Poupança anual

Estudo de caso: Implementação do sistema de deteção de fugas

Trabalhei recentemente com uma fábrica de papel na Geórgia que estava a registar custos excessivos de ar comprimido apesar da manutenção regular. O programa de deteção de fugas existente utilizava detectores ultra-sónicos básicos durante as paragens programadas.

Análise revelada:

- Sistema de ar comprimido: Capacidade total de 3.500 CFM

- Custo anual de eletricidade: ~$640,000 para ar comprimido

- Taxa de fuga estimada: 28% (980 CFM)

- Limitações da deteção: Falta de pequenas fugas, áreas inacessíveis

Ao implementar o Bepto LeakTracker Pro com:

- Tecnologia combinada de ultra-sons/fluxo

- Processamento de sinal melhorado por IA

- Capacidades de monitorização contínua

- Integração com o sistema de gestão da manutenção

Os resultados foram significativos:

- Identificadas 347 fugas num total de 785 CFM

- Reparação de fugas, reduzindo a fuga para 195 CFM (redução de 80%)

- Poupanças anuais de $143,500

- Período ROI de 4,2 meses

- Benefícios adicionais da redução da pressão e da otimização do compressor

Como selecionar o módulo de regulação de pressão inteligente ideal para uma poupança máxima de energia?

A regulação inteligente da pressão representa uma das abordagens mais rentáveis para a poupança de energia pneumática, com potenciais reduções de 10-20% no consumo de ar comprimido.

Os módulos inteligentes de regulação da pressão ajustam automaticamente a pressão do sistema com base na procura real, nos requisitos do processo e nos algoritmos de eficiência. Os sistemas avançados incorporam aprendizagem automática2 para prever padrões de procura e otimizar as definições de pressão em tempo real, conseguindo poupanças de energia de 15-25% em comparação com sistemas de pressão fixa, melhorando simultaneamente a estabilidade do processo e a longevidade do equipamento.

Compreender a tecnologia de regulação inteligente da pressão

A regulação tradicional da pressão mantém uma pressão fixa independentemente da procura, enquanto a regulação inteligente optimiza a pressão de forma dinâmica:

Principais capacidades de regulação inteligente

- Ajustamento em função da procura: Reduz automaticamente a pressão quando a procura é menor

- Otimização específica do processo: Mantém diferentes pressões para diferentes processos

- Programação temporal: Ajusta a pressão com base nos programas de produção

- Aprendizagem adaptativa: Melhora as definições com base no desempenho histórico

- Ajustamento preditivo: Antecipa as necessidades de pressão com base nos padrões de produção

- Monitorização/controlo remoto: Permite uma gestão e otimização centralizadas

Comparação exaustiva do módulo de regulação de pressão inteligente

| Nível tecnológico | Precisão da pressão | Tempo de resposta | Potencial de poupança de energia | Interface de controlo | Conectividade | Aprendizagem automática | Custo relativo |

|---|---|---|---|---|---|---|---|

| Eletrónica básica | ±3-5% | 1-2 segundos | 5-10% | Ecrã local | Nenhum/minimo | Nenhum | $ |

| Eletrónica avançada | ±1-3% | 0,5-1 segundo | 10-15% | Ecrã tátil | Modbus/Ethernet | Tendências básicas | $$ |

| Integrado na rede | ±0,5-2% | 0,3-0,5 segundos | 12-18% | HMI + remoto | Protocolos múltiplos | Previsão básica | $$$ |

| Melhorado por IA | ±0,3-1% | 0,1-0,3 segundos | 15-22% | HMI avançada + móvel | Plataforma IoT | Aprendizagem avançada | $$$$ |

| Bepto SmartPressure | ±0,2-0,5% | 0,05-0,1 segundos | 18-25% | Multi-plataforma | Completo Indústria 4.03 | Aprendizagem profunda | $$$$$ |

Factores de seleção do módulo de regulação da pressão

Vários factores-chave devem orientar a seleção da tecnologia de regulação inteligente da pressão:

Avaliação das caraterísticas do sistema

Perfil da procura de ar

- Procura estável vs. flutuante

- Variações previsíveis vs. variações aleatórias

- Requisitos de pressão simples ou múltiplosSensibilidade do processo

- Precisão de pressão necessária

- Impacto das variações de pressão na qualidade do produto

- Requisitos críticos de pressão do processoConfiguração do sistema

- Regulamentação centralizada vs. distribuída

- Uma ou várias zonas de produção

- Compatibilidade das infra-estruturas existentesRequisitos de integração do controlo

- Controlo autónomo vs. controlo integrado

- Protocolos de comunicação necessários

- Necessidades de registo e análise de dados

Estratégias de regulação da pressão e poupança de energia

Diferentes estratégias de regulação oferecem diferentes níveis de poupança de energia:

| Estratégia de regulação | Implementação | Potencial de poupança de energia | Melhores aplicações | Limitações |

|---|---|---|---|---|

| Redução fixa | Reduzir a pressão global do sistema | 5-7% por redução de 10 psi | Sistemas simples, requisitos uniformes | Pode afetar o desempenho de alguns equipamentos |

| Regulamento de zonas | Zonas de pressão alta/baixa separadas | 10-15% | Requisitos de equipamento misto | Requer modificações na tubagem |

| Programação baseada no tempo | Alterações de pressão do programa por tempo | 8-12% | Calendários de produção previsíveis | Não se consegue adaptar a mudanças inesperadas |

| Dinâmica baseada na procura | Ajustar com base na medição do caudal | 15-20% | Produção variável, linhas múltiplas | Requer deteção de fluxo, mais complexa |

| Otimização Preditiva | Ajustamento antecipado baseado na IA | 18-25% | Operações complexas, produtos variados | Maior complexidade, requer histórico de dados |

Metodologia de cálculo das poupanças de energia

Prever e verificar com exatidão as poupanças de energia resultantes da regulação inteligente da pressão:

Estabelecimento de base

- Medir as definições actuais de pressão em todo o sistema

- Registar a pressão real no ponto de utilização

- Documentar o consumo de ar comprimido à pressão de base

- Calcular o consumo de energia utilizando os dados de desempenho do compressorCálculo do potencial de poupança

- Regra geral: poupança de energia de 1% por redução de pressão de 2 psi

- Fórmula ajustada: Poupança % = (P₁ - P₂) × 0,5 × U

- P₁ = Pressão original (psig)

- P₂ = Pressão reduzida (psig)

- U = Fator de utilização (0,6-0,9 com base no tipo de sistema)Metodologia de verificação

- Instalar caudalímetros temporários antes/depois da implementação

- Comparar o consumo de energia em condições de produção semelhantes

- Normalizar para o volume de produção e condições ambientais

- Calcular a percentagem de poupança efectiva

Estratégia de implementação do módulo de pressão inteligente

Para obter a máxima eficácia, siga esta abordagem de implementação:

Auditoria e mapeamento do sistema

- Documentar todos os requisitos de pressão da utilização final

- Identificar as necessidades de pressão mínima por zona/equipamento

- Mapear as quedas de pressão em todo o sistema de distribuição

- Identificar processos críticos e sensibilidadeImplementação piloto

- Selecionar uma área representativa para a implantação inicial

- Estabelecer medições de base claras

- Aplicar tecnologias de regulação adequadas

- Monitorizar o desempenho do processo e o consumo de energiaImplantação completa do sistema

- Desenvolver uma estratégia de regulação por zonas

- Instalar módulos de regulação adequados

- Configurar sistemas de comunicação e controlo

- Estabelecer protocolos de controlo e verificaçãoOtimização contínua

- Revisão regular das definições de pressão e consumo

- Atualizar os algoritmos com base nas alterações da produção

- Integrar com programas de manutenção e deteção de fugas

- Calcular o ROI e as poupanças actuais

Estudo de caso: Implementação da regulação inteligente da pressão

Recentemente, prestei consultoria a um fornecedor de peças para automóveis no Michigan que estava a operar todo o seu sistema de ar comprimido a 110 psi para acomodar a sua aplicação de pressão mais elevada, apesar de a maioria dos processos exigir apenas 80-85 psi.

Análise revelada:

- Sistema de ar comprimido: 2.200 CFM de capacidade

- Custo anual de eletricidade: ~$420,000 para ar comprimido

- Horário de produção: 3 turnos, produtos variados

- Requisitos de pressão: 75-105 psi dependendo do processo

Ao implementar a regulação Bepto SmartPressure com:

- Gestão da pressão por zonas

- Otimização preditiva da procura

- Integração com o planeamento da produção

- Monitorização e ajuste em tempo real

Os resultados foram impressionantes:

- Pressão média do sistema reduzida de 110 psi para 87 psi

- Consumo de energia reduzido em 19,8%

- Poupanças anuais de $83,160

- Período ROI de 6,7 meses

- Vantagens adicionais: redução de fugas, aumento da vida útil do equipamento, melhoria da estabilidade do processo

Qual o sistema de recuperação de calor residual que proporciona a maior eficiência para a sua instalação de ar comprimido?

A recuperação do calor residual do compressor representa uma das oportunidades de poupança de energia mais negligenciadas, com potencial para recuperar 70-80% da energia de entrada que, de outra forma, seria desperdiçada.

Os sistemas de recuperação de calor residual captam a energia térmica dos sistemas de ar comprimido e reutilizam-na para aquecimento ambiente, aquecimento de água ou aplicações de processo. A eficiência do sistema varia significativamente com base em permutador de calor4 O design, os diferenciais de temperatura e a abordagem de integração. Os sistemas corretamente selecionados podem recuperar 70-94% do calor residual disponível, mantendo o arrefecimento e a fiabilidade ideais do compressor.

Compreender o potencial de geração e recuperação de calor do compressor

Os sistemas de ar comprimido convertem aproximadamente 90% de energia eléctrica de entrada em calor:

- Distribuição de calor num compressor típico:

- 72-80% recuperável do circuito de arrefecimento do óleo (com injeção de óleo)

- 13-15% recuperável do pós-refrigerador

- 2-10% recuperável do arrefecimento do motor (dependente do projeto)

- 2-5% conservado em ar comprimido

- 1-2% irradiado pelas superfícies do equipamento

Comparação de sistemas abrangentes de recuperação de calor residual

| Tipo de sistema de recuperação | Gama de eficiência de recuperação | Gama de temperaturas | Melhores aplicações | Complexidade da instalação | Custo relativo |

|---|---|---|---|---|---|

| Permuta de calor ar-ar | 50-70% | Saída 30-60°C | Aquecimento ambiente, secagem | Baixa | $ |

| Ar-água (básico) | 60-75% | 40-70°C de saída | Pré-aquecimento da água, lavagem | Médio | $$ |

| Ar-água (Avançado) | 70-85% | Saída 50-80°C | Água de processo, sistemas de aquecimento | Médio-Alto | $$$ |

| Recuperação do circuito de óleo | 75-90% | 60-90°C de saída | Aquecimento de alta qualidade, processos | Elevado | $$$$ |

| Multi-circuito integrado | 80-94% | 40-90°C de saída | Múltiplas aplicações, recuperação máxima | Muito elevado | $$$$$ |

| Bepto ThermaReclaim | 85-94% | Saída 40-95°C | Recuperação polivalente optimizada | Elevado | $$$$$ |

Curvas de eficiência da recuperação de calor e factores de desempenho

A eficiência dos sistemas de recuperação de calor varia em função de vários factores, como ilustrado nestas curvas de desempenho:

Impacto do diferencial de temperatura na eficiência da recuperação

Este gráfico demonstra-o:

- Diferenciais de temperatura mais elevados entre a fonte de calor e o fluido alvo aumentam a eficiência da recuperação

- A eficiência atinge um patamar em diferenciais superiores a 40-50°C

- Diferentes modelos de permutadores de calor apresentam curvas de eficiência distintas

Relação do caudal com a recuperação de calor

Este gráfico ilustra-o:

- Existem caudais óptimos para cada conceção de sistema

- Um caudal insuficiente reduz a eficiência da transferência de calor

- Um caudal excessivo pode não melhorar significativamente a recuperação, aumentando os custos de bombagem

- Diferentes concepções de sistemas têm diferentes intervalos de caudal ótimo

Metodologia de cálculo do potencial de recuperação de calor

Para estimar com precisão o potencial de recuperação de calor do seu sistema:

Cálculo do calor disponível

- Fórmula: Calor disponível (kW) = Potência de entrada do compressor (kW) × 0,9

- Exemplo: compressor de 100 kW × 0,9 = 90 kW de calor disponívelCálculo do calor recuperável

- Fórmula: Calor recuperável (kW) = Calor disponível × Eficiência de recuperação × Fator de utilização

- Exemplo: 90 kW × 0,8 de eficiência × 0,9 de utilização = 64,8 kW recuperáveisRecuperação anual de energia

- Fórmula: Recuperação anual (kWh) = Calor recuperável × Horas de funcionamento anual

- Exemplo: 64,8 kW × 8.000 horas = 518.400 kWh por anoCálculo das poupanças financeiras

- Fórmula: Poupança anual = Recuperação anual × Custo da energia deslocada

- Exemplo: 518.400 kWh × $0,07/kWh = $36.288 de poupança anual

Guia de seleção de sistemas de recuperação de calor por aplicação

| Necessidade de aplicação | Sistema recomendado | Eficiência do objetivo | Principais factores de seleção | Considerações especiais |

|---|---|---|---|---|

| Aquecimento ambiente | Ar-ar | 60-70% | Proximidade da zona de aquecimento, condutas | Variações sazonais da procura |

| Água quente sanitária | Básico ar-água | 65-75% | Padrão de utilização da água, armazenamento | Prevenção da legionela5 |

| Água de processo (60-80°C) | Ar-água avançado | 75-85% | Requisitos do processo, coerência | Sistema de aquecimento de reserva |

| Pré-aquecimento da caldeira | Recuperação do circuito de óleo | 80-90% | Dimensão da caldeira, ciclo de funcionamento | Integração com os controlos |

| Aplicações múltiplas | Multi-circuito integrado | 85-94% | Atribuição de prioridades, estratégia de controlo | Complexidade do sistema |

Estratégias de integração do sistema de recuperação de calor

Para um desempenho ótimo, considere estas abordagens de integração:

Utilização da temperatura em cascata

- Utilizar a recuperação de temperatura mais elevada para aplicações de grau mais elevado

- Transferir o calor restante para aplicações de temperatura mais baixa

- Maximizar a eficiência global do sistema através de uma atribuição adequada do calorOtimização da estratégia sazonal

- Configurar a prioridade do aquecimento ambiente no inverno

- Passar a tratar os pedidos no verão

- Implementar a transição sazonal automáticaIntegração do sistema de controlo

- Ligar os controlos de recuperação de calor ao sistema de gestão do edifício

- Implementar algoritmos de atribuição de calor com base em prioridades

- Monitorizar e otimizar com base em dados de desempenho reaisConceção de sistemas híbridos

- Combinar várias tecnologias de recuperação

- Implementar fontes de calor suplementares para os picos de procura

- Conceção para redundância e fiabilidade

Estudo de caso: Implementação da recuperação de calor residual

Recentemente, trabalhei com uma instalação de processamento de alimentos no Wisconsin que estava a operar cinco compressores de parafuso rotativos com injeção de óleo, totalizando 450 kW, enquanto simultaneamente utilizava caldeiras a gás natural para o aquecimento da água do processo.

Análise revelada:

- Sistema de ar comprimido: 450 kW de capacidade total

- Horas de funcionamento anuais: 8,400

- Requisitos de água quente para o processo: 75-80°C

- Necessidades de aquecimento de espaços: outubro-abril

- Custo do gás natural: $0,65/termo

Ao implementar a recuperação de calor Bepto ThermaReclaim com:

- Permutadores de calor de circuito de óleo em todos os compressores

- Integração da recuperação de calor do pós-refrigerador

- Sistema de distribuição de dupla finalidade (processo/aquecimento ambiente)

- Sistema de controlo inteligente com otimização sazonal

Os resultados foram substanciais:

- Eficiência de recuperação de calor: média de 89%

- Energia recuperada: 3.015.600 kWh por ano

- Poupança de gás natural: 103.000 termômetros

- Poupança anual de custos: $66,950

- Período ROI: 11 meses

- Redução das emissões de CO₂: 546 toneladas anuais

Estratégia abrangente de seleção de sistemas de poupança de energia

Para maximizar a eficiência do sistema pneumático, implementar estas tecnologias na seguinte ordem estratégica:

Deteção e reparação de fugas

- Retorno imediato com um investimento mínimo

- Cria bases para uma maior otimização

- Poupanças típicas: 10-20% da energia total do ar comprimidoRegulação inteligente da pressão

- Aproveita os benefícios da redução de fugas

- Implementação relativamente simples

- Poupanças típicas: 10-25% do consumo de energia restanteRecuperação de calor residual

- Aproveitamento da energia existente

- Pode compensar outros custos energéticos

- Recuperação típica: 70-90% da energia de entrada como calor útil

Esta implementação faseada produz normalmente poupanças combinadas de 35-50% dos custos energéticos originais do sistema de ar comprimido.

Cálculo do ROI do sistema integrado

Ao implementar várias tecnologias de poupança de energia, calcular o ROI combinado:

Cálculo de execução sequencial

- Calcular as poupanças de cada tecnologia com base na linha de base reduzida após implementações anteriores

- Exemplo:

- Custo original: $100,000/ano

- Poupanças na deteção de fugas: 20% = $20.000/ano

- Nova base de referência: $80,000/ano

- Poupanças na regulação da pressão: 15% de $80.000 = $12.000/ano

- Poupanças combinadas: $32.000/ano (32%)Prioridade de investimento

- Classificar as tecnologias por período de ROI

- Implementar primeiro as soluções com maior ROI

- Utilizar as poupanças para financiar implementações subsequentes

Estudo de caso: Implementação abrangente de poupança de energia

Recentemente, prestei consultoria a uma fábrica de produtos farmacêuticos em Nova Jersey que implementou um programa abrangente de poupança de energia pneumática no seu sistema de ar comprimido de 1200 kW.

A sua aplicação faseada incluiu:

- Fase 1: Programa avançado de deteção e reparação de fugas

- Fase 2: Regulação inteligente da pressão por zonas

- Fase 3: Sistema integrado de recuperação de calor residual

Os resultados combinados foram notáveis:

- Redução de fugas: poupança de energia de 28%

- Otimização da pressão: 17% poupanças adicionais

- Recuperação de calor: 82% de energia restante recuperada como calor útil

- Redução total de custos: 41% dos custos originais de ar comprimido

- Poupanças anuais: $378,000

- Período total de ROI: 13 meses

- Vantagens adicionais: Melhoria da fiabilidade da produção, redução dos custos de manutenção, diminuição da pegada de carbono

Conclusão

A implementação de sistemas pneumáticos abrangentes de poupança de energia oferece um potencial dramático de redução de custos através da deteção de fugas, regulação inteligente da pressão e recuperação de calor residual. Ao selecionar tecnologias adequadas às suas instalações específicas e ao implementá-las numa sequência estratégica, pode obter poupanças totais de energia com períodos de retorno do investimento atractivos, normalmente inferiores a 18 meses.

Perguntas frequentes sobre os sistemas pneumáticos de poupança de energia

Como é que posso calcular o verdadeiro custo das fugas de ar comprimido nas minhas instalações?

Para calcular os custos de fugas de ar comprimido, comece por determinar o volume total de fugas utilizando um teste de ciclo de carga do compressor durante as horas de não produção (CFM de fugas = capacidade do compressor × tempo de carga %). Em seguida, multiplique pelo fator de potência (normalmente 0,25 kW/CFM para sistemas mais antigos, 0,18-0,22 kW/CFM para sistemas mais recentes), pelo custo da eletricidade e pelas horas de funcionamento anuais. Por exemplo: 100 CFM de fuga × 0,22 kW/CFM × $0,10/kWh × 8.760 horas = $19.272 de custo anual. Este cálculo revela apenas os custos diretos de energia - os impactos adicionais incluem a redução da capacidade do sistema, o aumento da manutenção e a redução da vida útil do equipamento.

De que nível de precisão necessito para a deteção de fugas de ar num ambiente de fabrico típico?

Em ambientes de fabrico típicos com ruído de fundo moderado, os sistemas de deteção de fugas com uma precisão de ±5-8% são geralmente suficientes para a maioria das aplicações. No entanto, instalações com altos custos de energia, processos de produção críticos ou iniciativas de sustentabilidade devem considerar sistemas avançados com precisão de ±2-4%. O fator chave é a sensibilidade da deteção e não a precisão absoluta da medição - a capacidade de detetar de forma fiável pequenas fugas (0,5-1 CFM) proporciona o maior valor, uma vez que estas representam a maioria dos pontos de fuga, mas são facilmente ignoradas por equipamento menos sensível.

Quanto é que posso poupar de forma realista com a implementação da regulação inteligente da pressão?

As poupanças reais da regulação inteligente da pressão variam tipicamente entre 10-25% dos custos de energia do ar comprimido, dependendo da configuração atual do sistema e dos requisitos de produção. A regra geral é a poupança de energia de 1% por cada redução de pressão de 2 psi. A maioria das instalações opera com pressões desnecessariamente altas para acomodar os piores cenários ou necessidades específicas de equipamentos. A regulação inteligente permite a otimização da pressão para diferentes zonas, processos e períodos de tempo. As instalações com produção altamente variável, requisitos de pressão múltipla ou períodos de inatividade significativos conseguem normalmente poupanças na extremidade superior do intervalo.

Vale a pena implementar a recuperação de calor residual em climas mais quentes, onde o aquecimento não é necessário?

Sim, a recuperação de calor residual continua a ser valiosa mesmo em climas quentes, onde o aquecimento ambiente não é necessário. Enquanto as aplicações de aquecimento ambiente são comuns em regiões mais frias, as aplicações de aquecimento de processos são independentes do clima. Em climas quentes, concentre-se em aplicações como o aquecimento da água de processo (lavagem, limpeza, processos de produção), pré-aquecimento da água de alimentação da caldeira, arrefecimento por absorção (conversão de calor em arrefecimento) e operações de secagem. O retorno do investimento pode ser ligeiramente mais longo do que em instalações com necessidades de aquecimento durante todo o ano, mas ainda assim, normalmente, cai dentro de 12-24 meses para sistemas corretamente concebidos.

Como estabelecer prioridades entre os investimentos em deteção de fugas, regulação da pressão e recuperação de calor?

Priorize seus investimentos em economia de energia com base em: 1) Custo e complexidade da implementação - a deteção de fugas requer normalmente o menor investimento inicial; 2) Potencial de poupança específico da instalação - realize avaliações para determinar qual a tecnologia que oferece maiores poupanças na sua operação específica; 3) Benefícios sequenciais - a deteção de fugas melhora a eficácia da regulação da pressão, o que optimiza o funcionamento do compressor para a recuperação de calor; 4) Recursos disponíveis - considere as capacidades de capital e de implementação. Para a maioria das instalações, a sequência ideal é a deteção de fugas em primeiro lugar, seguida da regulação da pressão e depois da recuperação de calor, uma vez que cada uma delas se baseia nos benefícios da implementação anterior.

Estes sistemas de poupança de energia podem ser adaptados a sistemas de ar comprimido mais antigos?

Sim, a maioria das tecnologias de poupança de energia podem ser adaptadas com sucesso a sistemas de ar comprimido mais antigos, embora possam ser necessárias algumas adaptações. A deteção de fugas funciona independentemente da idade do sistema. A regulação inteligente da pressão pode exigir a instalação de reguladores electrónicos e sistemas de controlo, mas raramente requer grandes alterações nas tubagens. A recuperação de calor residual requer normalmente a maior parte das modificações, particularmente para uma integração óptima, mas mesmo a recuperação básica de calor pode ser adicionada à maioria dos sistemas. A principal consideração para sistemas mais antigos é garantir a documentação adequada da configuração existente e um planeamento cuidadoso da integração. Os períodos de ROI são frequentemente mais curtos para sistemas mais antigos devido à sua eficiência de base tipicamente mais baixa.

-

Explica o princípio da deteção de fugas por ultra-sons, em que sensores especializados detectam o som de alta frequência (ultra-sons) produzido pelo fluxo turbulento de gás de uma fuga pressurizada, mesmo em ambientes ruidosos. ↩

-

Fornece uma visão geral da forma como os algoritmos de aprendizagem automática são utilizados no controlo de processos industriais para analisar dados, identificar padrões e prever estados futuros para otimizar o desempenho, a eficiência e a qualidade em tempo real. ↩

-

Descreve a Indústria 4.0, frequentemente referida como a quarta revolução industrial, que engloba a tendência para a automatização e o intercâmbio de dados nas tecnologias de fabrico, incluindo os sistemas ciber-físicos, a Internet das Coisas (IoT) e a computação em nuvem. ↩

-

Oferece um guia para os diferentes tipos de permutadores de calor (tais como casco e tubo, placa e tubo com alhetas), que são dispositivos concebidos para transferir eficazmente a energia térmica de um meio para outro. ↩

-

Fornece informações fiáveis sobre saúde pública, frequentemente de fontes como o CDC, relativamente à prevenção da doença do legionário através da gestão do crescimento da bactéria Legionella nos sistemas de água dos edifícios. ↩