O chão de fábrica pára quando os cilindros falham. Os engenheiros entram em pânico quando as linhas de produção param sem aviso. A maioria das pessoas nunca compreende a física elegante que faz com que estes cavalos de batalha da automação funcionem.

Um cilindro funciona utilizando ar comprimido ou fluido hidráulico para criar um diferencial de pressão através da superfície de um pistão, convertendo a pressão do fluido em força mecânica linear de acordo com Lei de Pascal1 (F = P × A), permitindo o movimento linear controlado para a automação industrial.

Na semana passada, recebi uma chamada urgente do Roberto, um diretor de uma fábrica em Itália, cuja linha de engarrafamento estava parada há 6 horas. A sua equipa de manutenção estava a substituir cilindros aleatoriamente sem perceber por que razão falhavam. Orientei-os sobre os princípios básicos de funcionamento através de videochamada e eles identificaram o verdadeiro problema - fornecimento de ar contaminado. A linha voltou a funcionar em 30 minutos, poupando-lhes $15.000 em perda de produção.

Índice

- Qual é o princípio básico de funcionamento de um cilindro?

- Como é que os componentes internos funcionam em conjunto?

- Qual o papel da pressão no funcionamento do cilindro?

- Como funcionam os diferentes tipos de cilindros?

- Como é que os sistemas de controlo fazem funcionar os cilindros?

- Que forças e cálculos regem o funcionamento do cilindro?

- Como é que os factores ambientais afectam o funcionamento do cilindro?

- Que problemas comuns impedem o funcionamento correto do cilindro?

- Como é que os cilindros modernos se integram nos sistemas de automação?

- Conclusão

- Perguntas frequentes sobre o funcionamento dos cilindros

Qual é o princípio básico de funcionamento de um cilindro?

O princípio fundamental do funcionamento do cilindro baseia-se numa das leis mais importantes da física, descoberta há mais de 350 anos.

Os cilindros funcionam de acordo com a Lei de Pascal, em que a pressão aplicada a um fluido confinado se transmite igualmente em todas as direcções, permitindo a conversão da pressão do fluido em força mecânica linear quando o diferencial de pressão actua através de uma área de superfície do pistão.

Fundação da Lei de Pascal

Blaise Pascal descobriu em 1653 que a pressão aplicada em qualquer ponto de um fluido confinado se distribui igualmente por todo o volume do fluido. Este princípio constitui a base de todo o funcionamento dos cilindros hidráulicos e pneumáticos.

Em termos práticos, quando se aplica uma pressão de 6 bar ao ar comprimido num cilindro, essa mesma pressão de 6 bar actua contra todas as superfícies no interior do cilindro, incluindo a face do pistão.

A magia acontece porque o pistão pode mover-se enquanto outras superfícies não podem. Isto cria o diferencial de pressão necessário para gerar força e movimento linear.

Conceito de diferencial de pressão

Os cilindros funcionam através da criação de pressões diferentes em lados opostos do pistão. A pressão mais elevada num dos lados cria uma força líquida que empurra o pistão para o lado de menor pressão.

A diferença de pressão determina a força de saída: se um lado tem 6 bar e o outro tem 1 bar (atmosférico), a diferença de pressão líquida é de 5 bar a atuar na área do pistão.

A força máxima ocorre quando um lado recebe a pressão total do sistema enquanto o outro ventila para a atmosfera, criando o maior diferencial de pressão possível.

Matemática da geração de forças

A equação básica de força F = P × A rege todo o funcionamento do cilindro, em que a força é igual à pressão vezes a área efectiva do pistão. Esta relação simples determina o dimensionamento e o desempenho do cilindro.

As unidades de pressão variam globalmente - 1 bar equivale a 14,5 PSI ou 100.000 Pascal. Os cálculos de área utilizam o diâmetro efetivo do pistão, tendo em conta a área da haste em modelos de duplo efeito.

A força de saída no mundo real é tipicamente 85-90% da teórica devido a perdas por fricção, arrastamento do vedante e restrições de fluxo que reduzem a pressão efectiva.

Processo de conversão de energia

Os cilindros convertem a energia armazenada do fluido em trabalho mecânico útil. O ar comprimido ou o fluido hidráulico pressurizado contém energia potencial que se liberta durante a expansão.

A eficiência energética varia drasticamente entre sistemas pneumáticos (25-35%) e hidráulicos (85-95%) devido a perdas de compressão e geração de calor.

O processo de conversão envolve múltiplas transformações de energia: eléctrica → compressão → pressão do fluido → força mecânica → produção de trabalho útil.

Como é que os componentes internos funcionam em conjunto?

Compreender a forma como os componentes internos interagem revela por que razão uma manutenção adequada e componentes de qualidade são essenciais para um funcionamento fiável.

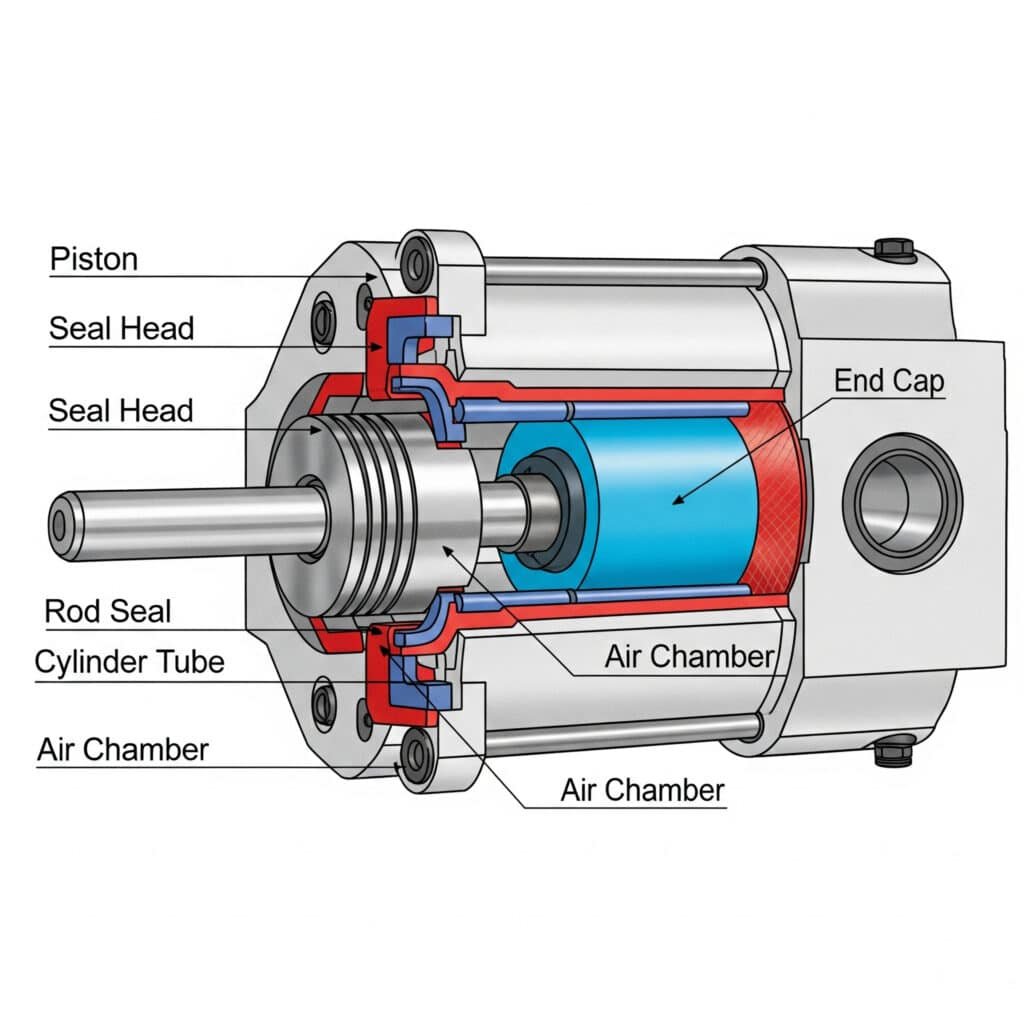

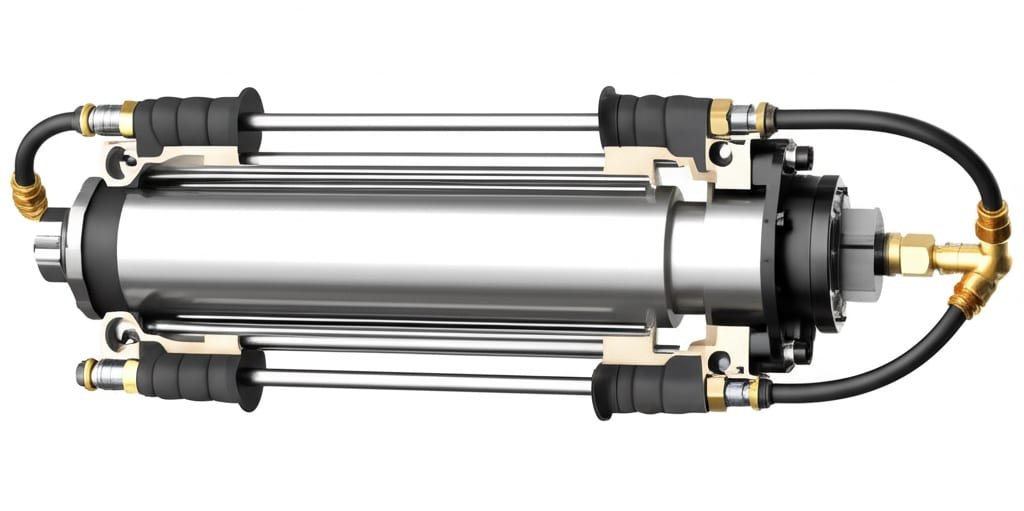

Os componentes internos do cilindro funcionam em conjunto como um sistema integrado em que o corpo do cilindro contém a pressão, o pistão converte a pressão em força, os vedantes mantêm os limites da pressão e a haste transmite a força às cargas externas.

Função do corpo do cilindro

O corpo do cilindro serve de recipiente de pressão que contém o fluido de trabalho e orienta o movimento do pistão. A maioria dos corpos utiliza tubos de aço sem costura ou extrusões de alumínio para uma óptima relação resistência/peso.

O acabamento da superfície interna afecta de forma crítica o desempenho - furos polidos com um acabamento de superfície de 0,4-0,8 Ra asseguram um funcionamento suave funcionamento do selo2 e prolongamento da vida útil dos componentes.

A espessura da parede deve suportar a pressão de funcionamento com factores de segurança adequados. Os cilindros industriais standard suportam 10-16 bar com margens de segurança de 4:1 incorporadas no projeto.

Os materiais do corpo incluem aço carbono para utilização geral, aço inoxidável para ambientes corrosivos e ligas de alumínio para aplicações sensíveis ao peso.

Funcionamento da montagem do pistão

O pistão actua como o limite de pressão móvel que converte a pressão do fluido em força linear. A conceção do pistão afecta significativamente o desempenho, a eficiência e a vida útil do cilindro.

Os materiais do pistão utilizam normalmente alumínio para aplicações leves e de ação rápida ou aço para operações pesadas e de força elevada. A seleção do material afecta as caraterísticas de aceleração e a capacidade de força.

Os vedantes do pistão criam o limite crítico de pressão entre as câmaras do cilindro. Os vedantes primários controlam a contenção da pressão, enquanto os vedantes secundários evitam fugas e contaminação.

O diâmetro do pistão determina diretamente a força produzida de acordo com F = P × A. Os pistões maiores geram mais força, mas requerem um maior volume de fluido e capacidade de fluxo.

Integração do sistema de vedação

Os vedantes funcionam como um sistema integrado em que cada tipo serve funções específicas. Os vedantes primários do pistão mantêm a separação da pressão, os vedantes da haste evitam fugas externas e os limpadores removem a contaminação.

Os materiais de vedação devem corresponder às condições de funcionamento - NBR para utilização geral, poliuretano para resistência ao desgaste, PTFE para compatibilidade química e Viton para temperaturas elevadas.

A instalação dos vedantes requer técnicas precisas e uma lubrificação adequada. Uma instalação incorrecta provoca uma falha imediata e um mau desempenho que afecta todo o sistema.

O desempenho dos vedantes tem um impacto direto na eficiência do cilindro, com os vedantes gastos a reduzirem a força de saída e a causarem um funcionamento irregular que afecta a qualidade da produção.

Conjunto de haste e tampa da extremidade

A haste do pistão transmite a força do cilindro a cargas externas, mantendo a integridade do vedante de pressão. A conceção da haste deve suportar as forças aplicadas sem encurvamento ou deflexão excessiva.

Os materiais das hastes incluem aço cromado para resistência à corrosão, aço inoxidável para ambientes agressivos e ligas especializadas para condições extremas.

As tampas vedam as extremidades do cilindro e fornecem pontos de montagem. Devem suportar a pressão total do sistema e as cargas externas de montagem sem falhas ou fugas.

As configurações de montagem incluem estilos de montagem de forquilha, munhão, flange e pé. A seleção adequada da montagem evita a concentração de tensões e a falha prematura dos componentes.

| Componente | Opções de materiais | Função-chave | Impacto da falha |

|---|---|---|---|

| Corpo do cilindro | Aço, alumínio, SS | Contenção de pressão | Falha total do sistema |

| Pistão | Alumínio, aço | Conversão de forças | Desempenho reduzido |

| Selos | NBR, PU, PTFE, Viton | Isolamento da pressão | Fugas, contaminação |

| Vara | Aço cromado, SS | Transmissão de força | Falha no manuseamento da carga |

| Tampas de extremidade | Aço, alumínio | Encerramento do sistema | Perda de pressão |

Qual o papel da pressão no funcionamento do cilindro?

A pressão é a fonte de energia fundamental que permite o funcionamento do cilindro e determina as caraterísticas de desempenho.

A pressão desempenha um papel central no funcionamento do cilindro, fornecendo a força motriz para o movimento, determinando a força máxima de saída, afectando a velocidade de funcionamento e influenciando a eficiência e fiabilidade do sistema.

Pressão como fonte de energia

O ar comprimido ou o fluido hidráulico sob pressão contém energia armazenada que se converte em trabalho mecânico quando libertado. As pressões mais elevadas armazenam mais energia por unidade de volume.

A densidade da energia de pressão varia drasticamente entre sistemas pneumáticos e hidráulicos. Os sistemas hidráulicos funcionam a 100-300 bar, enquanto os sistemas pneumáticos utilizam normalmente 6-10 bar.

A taxa de libertação de energia depende da capacidade de fluxo e do diferencial de pressão. As mudanças rápidas de pressão permitem um funcionamento rápido do cilindro, enquanto a libertação controlada proporciona um movimento suave.

A pressão do sistema deve permanecer estável para um desempenho consistente. As flutuações de pressão causam movimentos erráticos e uma produção de força reduzida que afecta a qualidade da produção.

Relação força/saída

A produção de força está diretamente relacionada com a pressão de funcionamento, de acordo com F = P × A. A duplicação da pressão duplica a força disponível, tornando o controlo da pressão essencial para o desempenho.

A pressão efectiva é igual à pressão de alimentação menos as perdas através de válvulas, acessórios e restrições de fluxo. A conceção do sistema deve minimizar estas perdas para um desempenho ótimo.

O diferencial de pressão através do pistão determina a força líquida. A contrapressão no lado do escape reduz a pressão efectiva e a força de saída disponível.

A força teórica máxima ocorre à pressão máxima do sistema com a pressão de escape atmosférica, criando o maior diferencial de pressão possível.

Controlo da velocidade através da pressão

A velocidade do cilindro depende do caudal, que está relacionado com o diferencial de pressão através das restrições de caudal. Os diferenciais de pressão mais elevados aumentam os caudais e a velocidade do cilindro.

As válvulas de controlo do fluxo utilizam quedas de pressão para regular a velocidade. O controlo de entrada restringe o fluxo de alimentação, enquanto o controlo de saída restringe o fluxo de escape para caraterísticas diferentes.

A regulação da pressão mantém velocidades consistentes apesar das variações de carga. Sem regulação, a velocidade varia com as variações de carga e com as flutuações da pressão de alimentação.

As válvulas de escape rápido contornam as restrições de fluxo para acelerar o movimento, permitindo uma rápida libertação de pressão diretamente para a atmosfera.

Gestão da pressão do sistema

Os reguladores de pressão mantêm uma pressão de funcionamento constante apesar das variações de alimentação. Isto assegura um desempenho repetível e protege os componentes contra a sobrepressão.

As válvulas de descompressão proporcionam proteção de segurança, limitando a pressão máxima do sistema. Evitam danos provocados por picos de pressão ou avarias no sistema.

Os sistemas de acumuladores armazenam fluido pressurizado para lidar com picos de procura e suavizar as flutuações de pressão. Melhoram a resposta e a eficiência do sistema.

A monitorização da pressão permite a manutenção preditiva através da deteção de fugas, bloqueios e degradação de componentes antes de causarem avarias.

Como funcionam os diferentes tipos de cilindros?

Vários modelos de cilindros funcionam com os mesmos princípios básicos, mas com diferentes configurações optimizadas para aplicações específicas e requisitos de desempenho.

Os diferentes tipos de cilindros funcionam utilizando o mesmo princípio de diferencial de pressão, mas com variações no método de acionamento, estilo de montagem e configuração interna para otimizar o desempenho para aplicações e condições de funcionamento específicas.

Funcionamento do Cilindro de Simples Efeito

Os cilindros de ação simples aplicam pressão apenas a um lado do pistão, utilizando molas ou a gravidade para o movimento de retorno. Esta conceção simples reduz o consumo de ar e a complexidade do controlo.

Os cilindros de retorno por mola utilizam molas de compressão internas para retrair o pistão quando a pressão é libertada. A força da mola deve superar o atrito e as cargas externas para um retorno fiável.

Os modelos de retorno por gravidade dependem do peso ou de forças externas para a retração. Isto adequa-se a aplicações verticais em que a gravidade auxilia o movimento de retorno sem necessidade de molas.

A saída de força é limitada pela força da mola durante a extensão. A mola reduz a força líquida disponível para trabalho externo, exigindo cilindros maiores para uma produção equivalente.

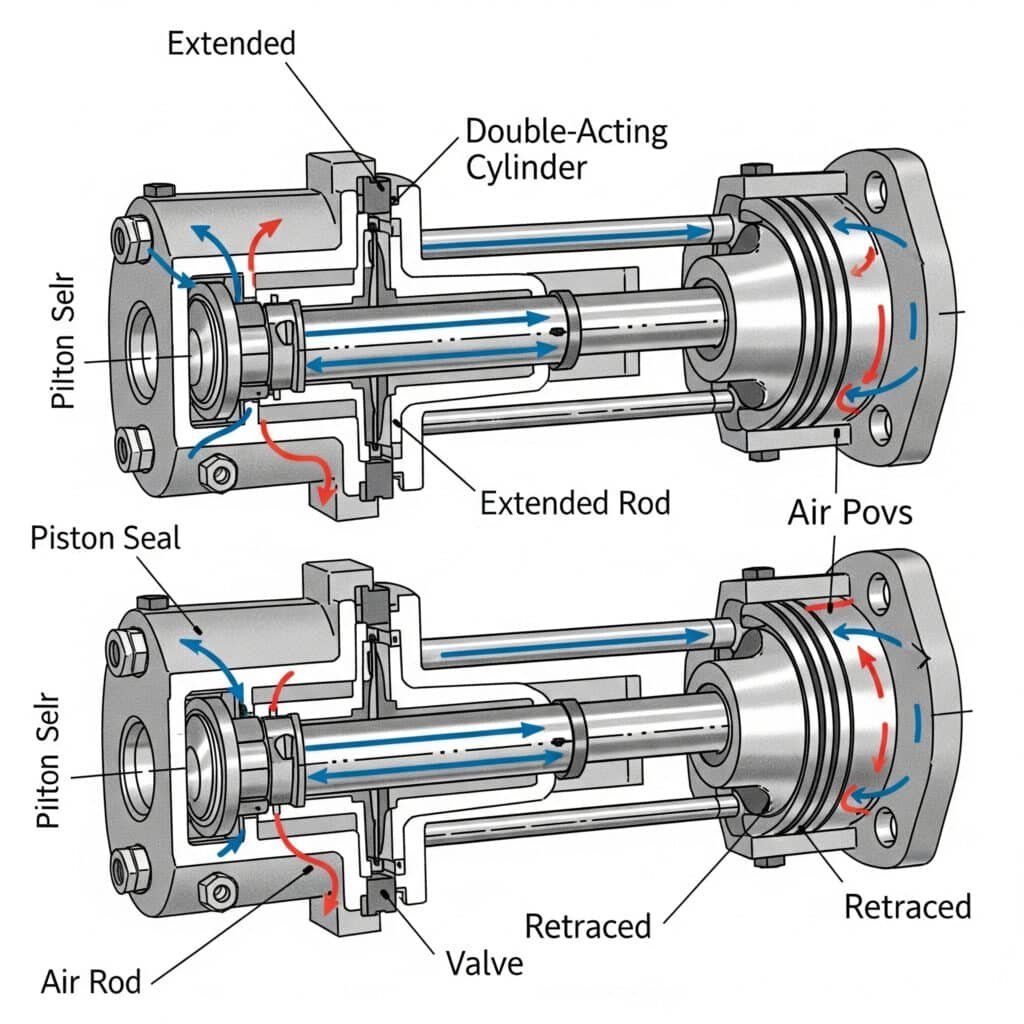

Funcionamento do cilindro de duplo efeito

Os cilindros de dupla ação aplicam pressão em ambos os lados alternadamente, proporcionando um movimento motorizado em ambas as direcções com controlo independente da velocidade e da força.

As forças de extensão e retração diferem devido à área da haste que reduz a área efectiva do pistão num dos lados. A força de extensão é normalmente 15-20% superior à força de retração.

O controlo independente do fluxo permite velocidades diferentes para cada direção, optimizando os tempos de ciclo para condições de carga variáveis e requisitos de aplicação.

A capacidade de manutenção da posição é excelente, uma vez que a pressão mantém a posição contra forças externas em ambas as direcções sem consumo de energia.

Função do cilindro telescópico

Os cilindros telescópicos atingem cursos longos em pacotes compactos utilizando múltiplas fases aninhadas que se estendem sequencialmente. Cada fase estende-se completamente antes do início da seguinte.

Os sistemas de encaminhamento de pressão asseguram o funcionamento correto da sequência através de passagens internas ou colectores externos que controlam o fluxo para cada fase.

A força de saída diminui com cada fase de extensão à medida que a área efectiva diminui. A primeira fase fornece a força máxima, enquanto as fases finais fornecem a força mínima.

A retração ocorre por ordem inversa, com a última fase estendida a retrair-se primeiro. Isto mantém a integridade estrutural e evita o encravamento.

Funcionamento do cilindro rotativo

Os cilindros rotativos convertem o movimento linear do pistão em saída rotativa através de mecanismos internos de cremalheira e pinhão ou de palhetas para aplicações que requerem movimento rotativo.

Os modelos de cremalheira e pinhão utilizam o movimento linear do pistão para acionar uma cremalheira que roda um veio de pinhão. O ângulo de rotação depende do comprimento do curso e da relação de engrenagem.

Os cilindros rotativos de palhetas utilizam a pressão que actua sobre as palhetas para criar movimento rotativo direto sem mecanismos de conversão linear-rotativo.

A saída de binário depende da pressão, da área efectiva e do braço de momento. Pressões mais elevadas e áreas efectivas maiores aumentam a saída de binário disponível.

Como é que os sistemas de controlo fazem funcionar os cilindros?

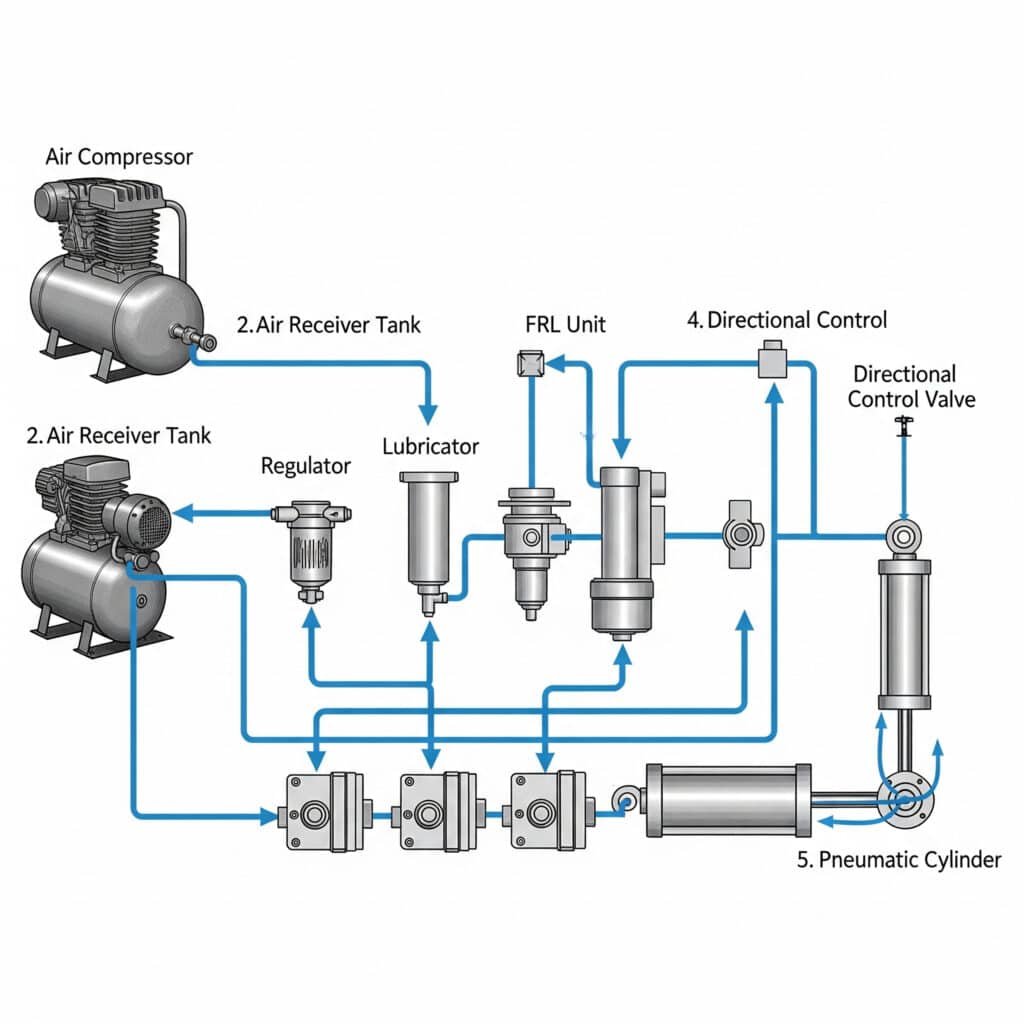

Os sistemas de controlo orquestram o funcionamento do cilindro gerindo o fluxo de ar, a pressão e o tempo para alcançar os perfis de movimento desejados e a coordenação do sistema.

Os sistemas de controlo fazem com que os cilindros funcionem utilizando válvulas direcionais para controlar a direção do fluxo de fluido, válvulas de controlo de fluxo para regular a velocidade, controlos de pressão para gerir a força e sensores para fornecer feedback para um funcionamento preciso.

Funcionamento da válvula de controlo direcional

As válvulas de controlo direcional determinam os caminhos do fluxo de fluido para estender ou retrair os cilindros. As configurações comuns incluem 3/2 vias para cilindros de ação simples e 5/2 vias para cilindros de ação dupla.

Os métodos de atuação das válvulas incluem operação manual, piloto pneumático, solenoide e mecânica. A seleção depende dos requisitos do sistema de controlo e das necessidades da aplicação.

O tempo de resposta da válvula afecta o desempenho do sistema em aplicações de alta velocidade. As válvulas de ação rápida permitem mudanças rápidas de direção e um controlo preciso do tempo.

A capacidade de caudal deve corresponder aos requisitos do cilindro para as velocidades de funcionamento pretendidas. Válvulas subdimensionadas criam restrições que limitam o desempenho e a eficiência.

Integração do controlo de fluxo

As válvulas de controlo do fluxo regulam os caudais de fluido para controlar a velocidade do cilindro e as caraterísticas de aceleração. O controlo do contador de entrada afecta a aceleração, enquanto o contador de saída influencia a desaceleração.

O controlo de fluxo bidirecional permite o ajuste independente da velocidade para movimentos de extensão e retração, optimizando os tempos de ciclo para diferentes condições de carga.

Os controlos de caudal compensados por pressão mantêm velocidades consistentes apesar das variações de pressão, assegurando um desempenho repetível em diferentes condições de funcionamento.

O controlo eletrónico do caudal utiliza válvulas proporcionais para um controlo preciso e programável da velocidade com perfis de aceleração e desaceleração variáveis.

Sistemas de controlo da pressão

Os reguladores de pressão mantêm uma pressão de funcionamento consistente para uma saída de força repetível e um desempenho estável apesar das variações da pressão de alimentação.

Os interruptores de pressão fornecem um feedback simples da posição com base nas pressões da câmara, detectando condições de fim de curso e avarias do sistema.

O controlo proporcional da pressão permite uma saída de força variável para aplicações que requerem diferentes níveis de força durante o funcionamento ou para diferentes produtos.

Os sistemas de monitorização da pressão detectam fugas, bloqueios e degradação de componentes antes de causarem falhas no sistema ou riscos de segurança.

Integração de sensores

Os sensores de posição fornecem feedback para sistemas de controlo de circuito fechado. As opções incluem interruptores reed magnéticos, sensores de efeito Hall e codificadores lineares para diferentes requisitos de precisão.

Os interruptores de fim de curso detectam as posições de fim de curso e fornecem encravamentos de segurança para evitar o sobrecurso e proteger os componentes do sistema contra danos.

Os sensores de pressão monitorizam o desempenho do sistema e detectam problemas em desenvolvimento, como fugas, restrições ou desgaste de componentes, antes de ocorrerem avarias.

Os sensores de temperatura protegem contra o sobreaquecimento em aplicações de funcionamento contínuo e fornecem dados para programas de manutenção preditiva.

Capacidades de integração de sistemas

A integração do PLC permite a coordenação com outras funções da máquina através de protocolos de comunicação padrão e ligações de E/S para sistemas de automação complexos.

A conetividade em rede permite a monitorização e o controlo remotos através de redes industriais3 como Ethernet/IP, Profibus ou DeviceNet para uma gestão centralizada.

As interfaces HMI fornecem ao operador capacidades de controlo e monitorização do sistema através de ecrãs tácteis e interfaces gráficas de utilizador.

O registo de dados capta informações sobre o desempenho para análise, resolução de problemas e otimização dos procedimentos de funcionamento e manutenção do sistema.

Que forças e cálculos regem o funcionamento do cilindro?

A compreensão das forças e dos cálculos envolvidos no funcionamento do cilindro permite o dimensionamento adequado, a previsão do desempenho e a otimização do sistema.

O funcionamento do cilindro é regido por cálculos de força (F = P × A), equações de velocidade (V = Q/A), análise de aceleração (F = ma) e factores de eficiência que determinam os requisitos de dimensionamento e as caraterísticas de desempenho.

Cálculos básicos de força

A força teórica é igual à pressão vezes a área efectiva do pistão: F = P × A. Esta equação fundamental determina a força máxima disponível em condições ideais.

A área efectiva difere entre a extensão e a retração nos cilindros de duplo efeito: A_extender = π × D²/4, A_retract = π × (D² - d²)/4, em que D é o diâmetro do pistão e d é o diâmetro da haste.

A força prática tem em conta as perdas de eficiência que variam tipicamente entre 85-90% da teórica devido a fricção, arrastamento do vedante e restrições de fluxo.

Devem ser aplicados factores de segurança às cargas calculadas, normalmente 1,5-2,5, dependendo da criticidade da aplicação e da incerteza da carga.

Relações de velocidade e fluxo

A velocidade do cilindro está relacionada com o caudal volumétrico: V = Q/A, em que a velocidade é igual ao caudal dividido pela área efectiva do pistão.

O caudal depende da capacidade da válvula, do diferencial de pressão e das restrições do sistema. As limitações de caudal em qualquer parte do sistema reduzem a velocidade máxima alcançável.

O tempo de aceleração depende da força líquida e da massa em movimento: t = (V × m)/F_net, em que forças líquidas mais elevadas permitem uma aceleração mais rápida para as velocidades pretendidas.

As caraterísticas da desaceleração dependem da capacidade do caudal de escape e da contrapressão. Os sistemas de amortecimento controlam a desaceleração para evitar cargas de choque.

Requisitos de análise de carga

As cargas estáticas incluem o peso dos componentes, as forças do processo e o atrito. Todas as forças estáticas devem ser superadas antes do início do movimento.

As cargas dinâmicas adicionam forças de aceleração durante o movimento: F_dinâmico = F_estático + (m × a), em que as forças de aceleração podem exceder significativamente as cargas estáticas.

As cargas laterais e os momentos devem ser considerados para o dimensionamento correto do sistema de guias. Os cilindros têm uma capacidade de carga lateral limitada sem guias externas.

A análise de carga combinada assegura que todos os componentes de força estão dentro das capacidades do cilindro e do sistema para um funcionamento fiável.

Cálculos de consumo de ar

O consumo de ar por ciclo é igual ao volume do cilindro vezes o rácio de pressão: V_ar = V_cilindro × (P_absoluto/P_atmosférico).

Os cilindros de duplo efeito consomem ar para ambos os cursos, enquanto os cilindros de simples efeito apenas consomem ar para o sentido do curso motorizado.

As perdas no sistema através de válvulas, acessórios e fugas acrescentam normalmente 20-30% aos valores teóricos de consumo.

O dimensionamento do compressor deve lidar com a procura de pico mais as perdas com uma capacidade de reserva adequada para evitar quedas de pressão durante o funcionamento.

Otimização do desempenho

A seleção do tamanho do furo equilibra os requisitos de força com a velocidade e o consumo de ar. Os furos maiores fornecem mais força, mas utilizam mais ar e podem mover-se mais lentamente.

O comprimento do curso afecta o consumo de ar e o tempo de resposta. Os cursos mais longos requerem mais volume de ar e tempos de enchimento mais longos para iniciar o movimento.

A otimização da pressão de funcionamento tem em conta as necessidades de força, os custos de energia e a vida útil dos componentes. Pressões mais elevadas reduzem o tamanho do cilindro, mas aumentam o consumo de energia.

A eficiência do sistema melhora com o dimensionamento correto dos componentes, quedas de pressão mínimas e um tratamento de ar eficaz que reduz as perdas e a manutenção.

| Parâmetro | Cálculo | Unidades | Valores típicos |

|---|---|---|---|

| Força | F = P × A | Newtons | 500-50,000N |

| Velocidade | V = Q/A | m/s | 0,1-10 m/s |

| Consumo de ar | V = curso × área × rácio de pressão | litros/ciclo | 1-50 L/ciclo |

| Potência | P = F × V | Watts | 100-10,000W |

Como é que os factores ambientais afectam o funcionamento do cilindro?

As condições ambientais têm um impacto significativo no desempenho, fiabilidade e vida útil da garrafa através de vários mecanismos que devem ser considerados na conceção do sistema.

Os factores ambientais afectam o funcionamento do cilindro através de mudanças de temperatura que alteram as propriedades do fluido e o desempenho dos vedantes, a contaminação que causa desgaste e mau funcionamento, a humidade que cria corrosão e a vibração que acelera a fadiga dos componentes.

Impacto da temperatura no funcionamento

A temperatura de funcionamento afecta a viscosidade, a densidade e a pressão do fluido. As temperaturas mais elevadas reduzem a densidade do ar e a força efectiva de saída nos sistemas pneumáticos.

Os materiais de vedação têm limites de temperatura que afectam o desempenho e a vida útil. As vedações NBR padrão operam de -20°C a +80°C, enquanto materiais especializados ampliam as faixas de temperatura.

A expansão térmica dos componentes pode afetar as folgas e o desempenho dos vedantes. O projeto deve ter em conta o crescimento térmico para evitar o encravamento ou o desgaste excessivo.

A condensação ocorre quando o ar comprimido arrefece abaixo da temperatura do ponto de orvalho. A acumulação de água provoca corrosão, congelação e funcionamento irregular.

Efeitos da contaminação

O pó e os detritos provocam o desgaste dos vedantes, a colagem das válvulas e danos nos componentes internos. A contaminação é a principal causa de falha prematura do cilindro.

O tamanho das partículas afecta a gravidade dos danos - as partículas maiores do que as folgas dos vedantes causam danos imediatos, enquanto as partículas mais pequenas causam um desgaste gradual.

A contaminação química ataca os vedantes e provoca corrosão. A compatibilidade do material é crítica em ambientes com produtos químicos, solventes ou fluidos de processo.

A contaminação por humidade provoca a corrosão dos componentes internos e pode congelar em condições de frio, bloqueando as passagens de ar e impedindo o funcionamento.

Humidade e corrosão

A humidade elevada aumenta o risco de condensação nos sistemas de ar comprimido. O vapor de água condensa-se à medida que o ar arrefece, criando água líquida no sistema.

A corrosão afecta os componentes de aço e pode causar corrosão, incrustações e eventuais falhas. O aço inoxidável ou os revestimentos protectores evitam os danos causados pela corrosão.

A corrosão galvânica ocorre quando metais diferentes entram em contacto na presença de humidade. A seleção adequada do material evita problemas de corrosão galvânica.

Os sistemas de drenagem devem remover a água acumulada dos pontos baixos do sistema. Os drenos automáticos evitam a acumulação de água que causa problemas operacionais.

Efeitos de vibração e choque

A vibração mecânica provoca o afrouxamento dos fixadores, a deslocação dos vedantes e a fadiga dos componentes. A montagem e o isolamento corretos protegem contra os danos causados pela vibração.

As cargas de choque resultantes de mudanças rápidas de direção ou de impactos externos podem danificar os componentes internos. Os sistemas de amortecimento reduzem as cargas de choque e prolongam a vida útil.

A ressonância amplifica os efeitos da vibração quando as frequências de funcionamento correspondem às frequências naturais dos componentes. O projeto deve evitar condições de ressonância.

A estabilidade da fundação afecta o desempenho do sistema. A montagem rígida evita vibrações excessivas, enquanto a montagem flexível proporciona isolamento.

Efeitos da altitude e da pressão

A altitude elevada reduz a pressão atmosférica, afectando o desempenho do cilindro pneumático. A força de saída diminui à medida que a contrapressão atmosférica diminui.

Os cálculos do diferencial de pressão devem ter em conta os efeitos da altitude. Os cálculos ao nível do mar não se aplicam diretamente a instalações a grande altitude.

A densidade do ar diminui com a altitude, reduzindo os caudais mássicos e afectando as caraterísticas de velocidade do cilindro a um caudal volumétrico constante.

O desempenho do compressor também diminui com a altitude, exigindo compressores maiores ou pressões de funcionamento mais elevadas para manter o desempenho do sistema.

Que problemas comuns impedem o funcionamento correto do cilindro?

A compreensão dos problemas mais comuns e das suas causas profundas permite estratégias eficazes de resolução de problemas e de manutenção preventiva.

Os problemas mais comuns dos cilindros incluem fugas nos vedantes que causam perda de força, contaminação que causa movimentos erráticos, dimensionamento incorreto que leva a um fraco desempenho e tratamento do ar4 resultando numa falha prematura dos componentes.

Problemas relacionados com a vedação

As fugas internas entre câmaras reduzem a produção de força e provocam um funcionamento lento. Os vedantes do pistão desgastados são a causa mais comum da degradação do desempenho.

As fugas externas à volta da haste criam riscos de segurança e desperdiçam ar comprimido. A falha do vedante da haste resulta normalmente de contaminação ou danos na superfície.

A extrusão da vedação ocorre quando as vedações são forçadas a entrar em fendas de folga sob alta pressão. Isto danifica os vedantes e cria caminhos de fuga permanentes.

O endurecimento da vedação devido à exposição ao calor ou a produtos químicos reduz a flexibilidade e a eficácia da vedação. A seleção adequada do material evita problemas de compatibilidade química.

Questões de contaminação

A contaminação por partículas acelera o desgaste dos vedantes e provoca o mau funcionamento da válvula. A filtragem inadequada é a principal causa dos problemas de contaminação.

A contaminação por água provoca corrosão e pode congelar em condições de frio. Uma secagem adequada ao ar evita problemas relacionados com a água e prolonga a vida útil dos componentes.

A contaminação por óleo dos compressores provoca o inchaço e a degradação dos vedantes. Os compressores isentos de óleo ou a remoção eficaz de óleo evitam a contaminação.

A contaminação química ataca os vedantes e os componentes metálicos. A análise de compatibilidade de materiais evita danos químicos em ambientes agressivos.

Problemas de dimensionamento e aplicação

Os cilindros subdimensionados não podem fornecer a força adequada para a aplicação, resultando num funcionamento lento ou na incapacidade de completar o ciclo de trabalho.

Os cilindros sobredimensionados desperdiçam energia e podem funcionar demasiado depressa para um controlo adequado. O dimensionamento correto optimiza o desempenho e a eficiência energética.

Os sistemas de guia inadequados permitem uma carga lateral que causa encravamento e desgaste prematuro. Podem ser necessárias guias externas para aplicações de carga lateral.

A montagem incorrecta cria concentrações de tensão e desalinhamento que aceleram o desgaste dos componentes e reduzem a fiabilidade do sistema.

Questões de conceção do sistema

Uma capacidade de fluxo inadequada limita a velocidade do cilindro e cria quedas de pressão que reduzem a produção de força e a eficiência do sistema.

Uma má seleção da válvula afecta o tempo de resposta e as caraterísticas do fluxo. A capacidade da válvula deve corresponder aos requisitos do cilindro para um desempenho ótimo.

Um tratamento insuficiente do ar permite que a contaminação e a humidade danifiquem os componentes. A filtragem e secagem adequadas são essenciais para a fiabilidade.

Uma regulação inadequada da pressão provoca um desempenho irregular e pode danificar os componentes devido a condições de sobrepressão.

Problemas relacionados com a manutenção

As mudanças de filtro pouco frequentes permitem a acumulação de contaminação que danifica os componentes e reduz a fiabilidade e o desempenho do sistema.

Uma lubrificação incorrecta provoca um aumento do atrito e um desgaste acelerado. Tanto a sub-lubrificação como a sobre-lubrificação criam problemas.

A substituição tardia dos vedantes permite que pequenas fugas se transformem em grandes falhas que exigem reparações extensas e causam um tempo de inatividade prolongado.

A falta de monitorização do desempenho impede a deteção precoce de problemas em desenvolvimento que poderiam ser corrigidos antes de causarem falhas.

| Categoria do problema | Sintomas | Causas de base | Métodos de prevenção |

|---|---|---|---|

| Falha de vedação | Fugas, força reduzida | Contaminação, desgaste | Ar limpo, materiais adequados |

| Contaminação | Movimento irregular, aderência | Filtragem deficiente | Tratamento de ar adequado |

| Problemas de dimensionamento | Fraco desempenho | Seleção incorrecta | Cálculos corretos |

| Problemas de sistema | Funcionamento incoerente | Deficiências de conceção | Conceção profissional |

| Manutenção | Falha prematura | Negligência | Manutenção programada |

Como é que os cilindros modernos se integram nos sistemas de automação?

Os cilindros modernos incorporam tecnologias avançadas e capacidades de comunicação que permitem uma integração perfeita com sistemas de automação sofisticados.

Os cilindros modernos integram-se nos sistemas de automação através de sensores incorporados para feedback de posição, controlos electrónicos para um funcionamento preciso, protocolos de comunicação para conetividade de rede e capacidades de diagnóstico para manutenção preditiva.

Tecnologias de integração de sensores

Os sensores de posição incorporados eliminam os requisitos de deteção externa, ao mesmo tempo que fornecem um feedback de posição preciso para sistemas de controlo em circuito fechado.

Os sensores magnéticos detectam a posição do pistão através das paredes do cilindro utilizando tecnologias de efeito Hall ou magnetoresistivas que fornecem sinais analógicos de posição.

Os codificadores ópticos montados em carrinhos externos fornecem a mais alta resolução de feedback de posição para aplicações de posicionamento de precisão.

Os sensores de pressão monitorizam as pressões da câmara para obter feedback de força e informações de diagnóstico que permitem estratégias de controlo avançadas e monitorização do estado.

Integração do controlo eletrónico

As servo-válvulas fornecem controlo proporcional do fluxo com base em sinais de comando eléctricos, permitindo um controlo preciso da velocidade e da posição com perfis programáveis.

O controlo eletrónico da pressão utiliza válvulas de pressão proporcionais para fornecer uma saída de força variável e regulação da pressão para um desempenho consistente.

Os controladores integrados combinam o controlo da válvula, o processamento do sensor e as funções de comunicação em pacotes compactos que simplificam a integração do sistema.

A conetividade de fieldbus permite arquitecturas de controlo distribuídas em que os cilindros individuais comunicam diretamente com os sistemas de controlo central.

Suporte ao protocolo de comunicação

Os protocolos Ethernet industriais, incluindo EtherNet/IP, Profinet e EtherCAT, permitem a comunicação a alta velocidade e a coordenação de controlo em tempo real.

Os protocolos de fieldbus, como DeviceNet, Profibus e CANopen, proporcionam uma comunicação robusta para aplicações de controlo distribuído.

As opções de comunicação sem fios permitem a monitorização e o controlo de cilindros móveis ou remotos sem ligações físicas por cabo.

O suporte OPC-UA fornece comunicação padronizada para aplicações da Indústria 4.0 e integração com sistemas empresariais.

Capacidades de diagnóstico e monitorização

Os diagnósticos incorporados monitorizam os parâmetros de desempenho e o estado dos componentes para permitir a manutenção preditiva e evitar falhas inesperadas.

A monitorização de vibrações detecta problemas mecânicos em desenvolvimento, tais como desgaste de rolamentos, desalinhamento ou problemas de montagem, antes de causarem avarias.

A monitorização da temperatura protege contra o sobreaquecimento e fornece dados para análise térmica e otimização do sistema.

O acompanhamento da utilização regista as contagens de ciclos, as horas de funcionamento e as tendências de desempenho para programação da manutenção e análise do ciclo de vida.

Integração da Indústria 4.0

A conetividade IoT permite a monitorização e o controlo remotos através de plataformas baseadas na nuvem que fornecem acesso global às informações do sistema.

As capacidades de análise de dados processam os dados operacionais para identificar oportunidades de otimização e prever os requisitos de manutenção.

A integração de gémeos digitais cria modelos virtuais de cilindros físicos para simulação, otimização e análise preditiva.

Os algoritmos de aprendizagem automática analisam os dados operacionais para otimizar o desempenho e prever as falhas dos componentes antes de estas ocorrerem.

Integração do sistema de segurança

Os sensores e controlos com classificação de segurança cumprem os requisitos de segurança funcional para aplicações que requerem Segurança com classificação SIL5 funções.

As funções de segurança integradas incluem paragem segura, monitorização de posição segura e monitorização de velocidade segura que eliminam dispositivos de segurança externos.

Os sistemas redundantes fornecem operação e monitorização de reserva para aplicações de segurança críticas em que uma falha pode causar ferimentos ou danos.

Os protocolos de comunicação de segurança garantem a transmissão fiável de informações críticas de segurança entre os componentes do sistema.

Conclusão

Os cilindros funcionam através da aplicação elegante da Lei de Pascal, convertendo a pressão do fluido em movimento linear preciso através do funcionamento coordenado de componentes internos, sistemas de controlo e caraterísticas de proteção ambiental que permitem uma automação fiável em inúmeras aplicações industriais.

Perguntas frequentes sobre o funcionamento dos cilindros

Como funciona um cilindro pneumático?

Um cilindro pneumático funciona utilizando a pressão de ar comprimido que actua sobre a superfície de um pistão para criar uma força linear de acordo com F = P × A, com válvulas direcionais que controlam o fluxo de ar para estender ou retrair o pistão e a haste ligada.

Qual é o princípio básico do funcionamento do cilindro?

O princípio básico é a Lei de Pascal, em que a pressão aplicada a um fluido confinado se transmite igualmente em todas as direcções, criando força quando o diferencial de pressão actua através de uma superfície de pistão móvel dentro do cilindro.

Como é que os cilindros de simples efeito e de duplo efeito funcionam de forma diferente?

Os cilindros de simples efeito utilizam a pressão de ar para uma direção com retorno por mola ou gravidade, enquanto os cilindros de duplo efeito utilizam a pressão de ar para os movimentos de extensão e retração, proporcionando um movimento motorizado em ambas as direcções.

Que papel desempenham os vedantes no funcionamento do cilindro?

Os vedantes mantêm os limites de pressão entre as câmaras do cilindro, evitam fugas externas à volta da haste e bloqueiam a entrada de contaminação, permitindo um diferencial de pressão e uma geração de força adequados para um funcionamento fiável.

Como é que se calcula a força de saída do cilindro?

Calcular a força do cilindro utilizando F = P × A, em que a força é igual à pressão do ar vezes a área efectiva do pistão, tendo em conta a redução da área da haste no curso de retração e as perdas de eficiência de 10-15%.

O que é que faz com que os cilindros não funcionem corretamente?

As causas comuns incluem fugas nos vedantes que reduzem a força de saída, contaminação que provoca movimentos erráticos, dimensionamento incorreto para a aplicação, tratamento inadequado do ar e manutenção deficiente que permite a degradação dos componentes.

Como é que os cilindros modernos se integram nos sistemas de automação?

Os cilindros modernos integram-se através de sensores incorporados para feedback de posição, controlos electrónicos para um funcionamento preciso, protocolos de comunicação para conetividade de rede e capacidades de diagnóstico para manutenção preditiva e aplicações da Indústria 4.0.

Que factores ambientais afectam o funcionamento dos cilindros?

Os factores ambientais incluem a temperatura que afecta as propriedades dos fluidos e o desempenho dos vedantes, a contaminação que provoca desgaste e mau funcionamento, a humidade que cria corrosão, a vibração que acelera a fadiga e a altitude que afecta os diferenciais de pressão e o desempenho.

Notas de rodapé

-

Saiba mais sobre a Lei de Pascal e o seu papel fundamental na mecânica dos fluidos. ↩

-

Descubra os diferentes tipos de vedantes utilizados nos cilindros industriais e as suas aplicações. ↩

-

Explorar vários protocolos Ethernet industriais utilizados para comunicação de alta velocidade em sistemas de automação. ↩

-

Compreender as normas internacionais de qualidade do ar comprimido e a sua importância nos sistemas pneumáticos. ↩

-

Compreender os Níveis de Integridade de Segurança (SIL) na segurança funcional e a sua relevância para a automação industrial. ↩