Nos meus 15 anos de trabalho com sistemas pneumáticosJá vi inúmeras fábricas a debaterem-se com condutas ineficientes. O problema é real - perdas de pressão, distribuição irregular do fluxo e falhas estruturais que custam milhares em tempo de inatividade. No entanto, a maioria dos engenheiros ignora estas oportunidades críticas de otimização.

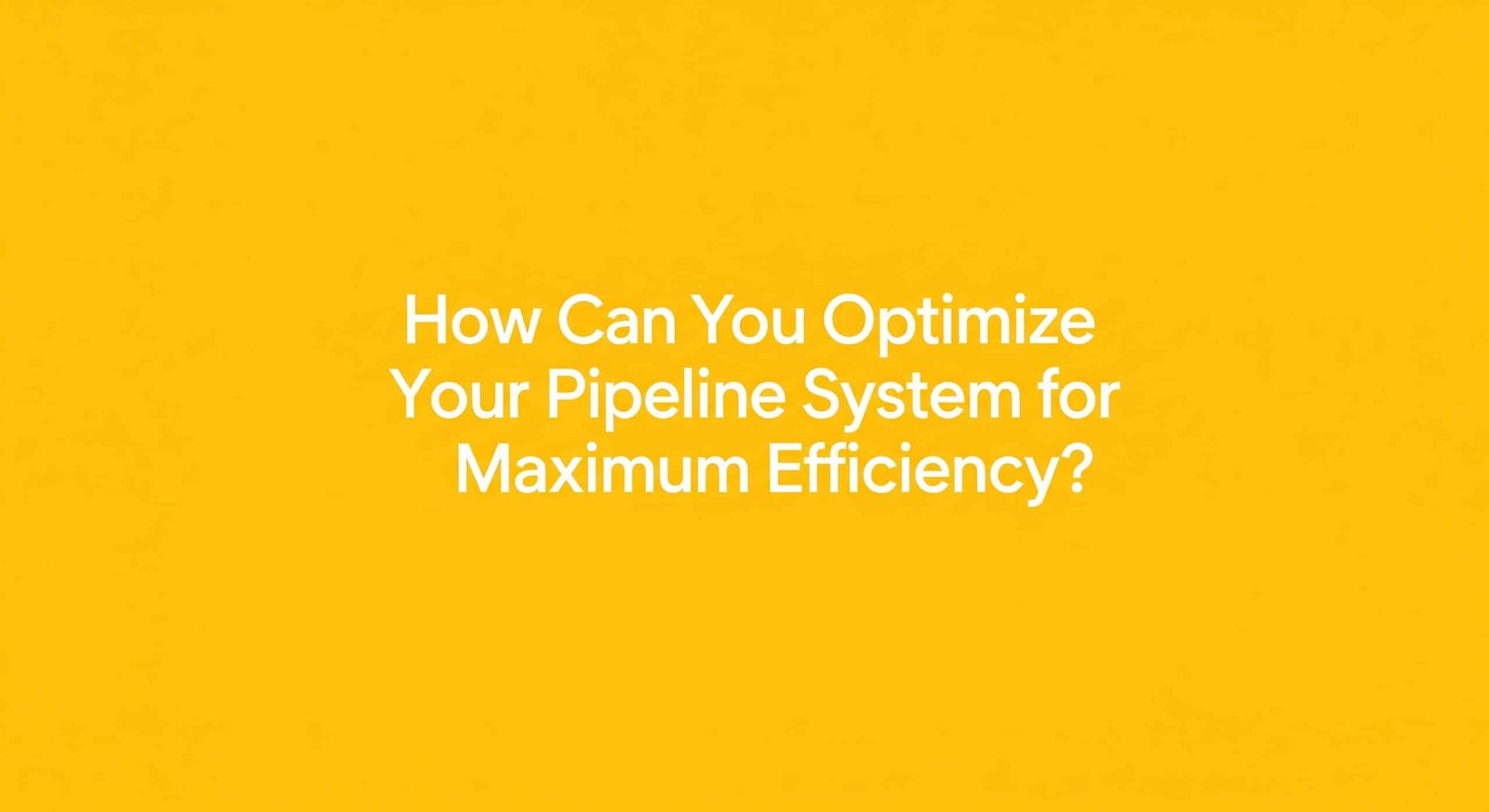

A otimização da tubagem envolve o dimensionamento estratégico dos diâmetros dos tubos, o equilíbrio da distribuição do fluxo nos ramais e a colocação adequada do suporte mecânico para maximizar a eficiência do sistema, minimizando os custos operacionais.

Permitam-me que partilhe algo que aconteceu no mês passado. Um cliente na Alemanha estava a sofrer misteriosas quedas de pressão na sua linha de montagem. Depois de executarmos o nosso protocolo de otimização, descobrimos que a configuração da tubagem estava a causar uma perda de eficiência de 23%. A nossa solução melhorou a sua taxa de produção em 18% em poucos dias.

Índice

- Ferramenta de perda de pressão dinâmica

- Simulação de distribuição de fluxo

- Regras de espaçamento dos grampos

- Conclusão

- Perguntas frequentes sobre a otimização de condutas

Como é que o diâmetro da tubagem afecta a perda de pressão em sistemas em tempo real?

Ao projetar sistemas pneumáticos, compreender a relação entre o diâmetro da tubagem e a perda de pressão pode ser decisivo para os seus indicadores de eficiência. Esta relação dinâmica muda com base nas condições de fluxo.

O diâmetro da tubagem influencia diretamente a perda de pressão através da relação inversa de quinta potência1 - A duplicação do diâmetro reduz a perda de pressão em cerca de 32 vezes, permitindo poupanças de energia significativas nos sistemas pneumáticos.

A matemática por detrás da perda de pressão

A perda de pressão em sistemas pneumáticos segue esta equação fundamental:

| Variável | Descrição | Impacto no sistema |

|---|---|---|

| Δp | Perda de pressão | Impacto direto na eficiência do sistema |

| L | Comprimento do tubo | Relação linear com a perda de pressão |

| D | Diâmetro do tubo | Relação inversa da quinta potência |

| Q | Caudal | Relação quadrática com a perda de pressão |

| ρ | Densidade do ar | Relação linear com a perda de pressão |

Ao selecionar o diâmetro ideal do tubo, recomendo sempre a utilização da nossa ferramenta de cálculo dinâmico em vez de gráficos estáticos. Eis a razão:

Cálculo em tempo real vs. tabelas estáticas

As tabelas de dimensionamento estático não têm em conta:

- Padrões de procura flutuantes

- Variações de pressão do sistema

- Efeitos da temperatura na densidade do ar

- Quedas de pressão reais nos acessórios e nas válvulas

A nossa ferramenta de perda de pressão dinâmica integra estas variáveis em tempo real, permitindo-lhe ver o desempenho do seu sistema em várias condições de funcionamento. Já vi esta abordagem reduzir o consumo de energia até 15% em comparação com os métodos de dimensionamento tradicionais.

Estudo de caso: Otimização de instalações de fabrico

Uma fábrica no Michigan estava a sofrer flutuações de pressão que causavam uma qualidade inconsistente do produto. Utilizando a nossa ferramenta de perda de pressão dinâmica, identificámos que a sua linha principal de 1 polegada estava a criar uma queda de pressão excessiva durante os picos de procura. A atualização para uma linha de 1,5 polegadas resolveu completamente o problema, reduzindo a carga do compressor em 12%.

Como se pode equilibrar o fluxo em sistemas de ramificação complexos?

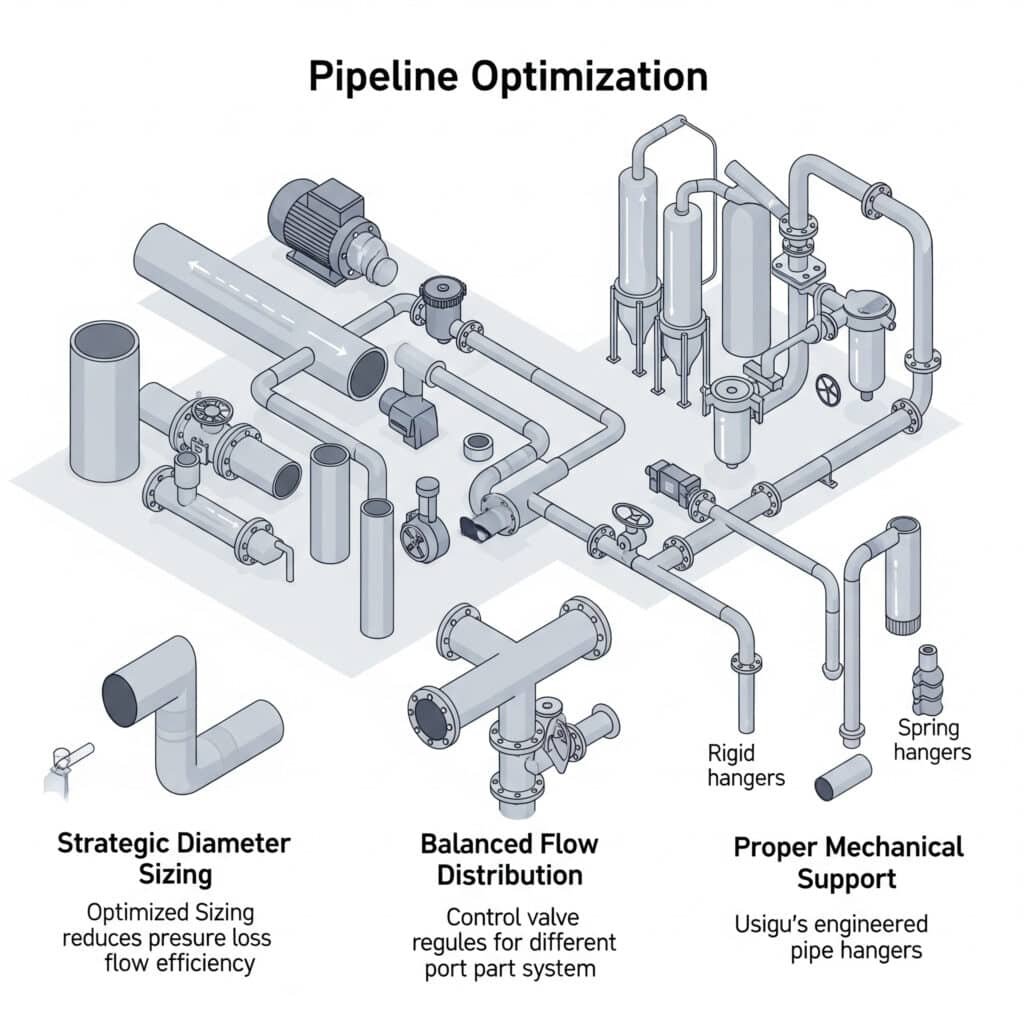

A distribuição desigual do caudal em sistemas de tubagens ramificadas cria uma cascata de problemas - desde o desempenho inconsistente da máquina até à falha prematura de componentes. O desafio reside em prever a forma como o caudal se distribuirá naturalmente.

A distribuição do fluxo em sistemas ramificados depende do diferencial de pressão em cada caminho, com o fluxo a seguir o caminho de menor resistência. As ferramentas de simulação podem prever este comportamento e permitir o equilíbrio estratégico através do dimensionamento e colocação corretos dos componentes.

Factores que afectam a distribuição do fluxo

Ao conceber sistemas ramificados, estes factores determinam o equilíbrio do caudal:

Factores geométricos

- Rácios de diâmetro dos ramos

- Ângulos dos ramos

- Distância da fonte

Factores do sistema

- Pressão de funcionamento

- Restrições de componentes

- Condições de contra-pressão

Lembro-me de trabalhar com um fabricante de equipamento de embalagem que não conseguia perceber porque é que máquinas idênticas em ramos diferentes tinham desempenhos diferentes. A nossa simulação de distribuição de fluxo revelou um desequilíbrio de fluxo 22% devido à configuração do ramo. Depois de implementarem as nossas alterações recomendadas, obtiveram uma consistência de desempenho em todas as máquinas.

Técnicas de Simulação para Previsão de Escoamento

As ferramentas modernas de simulação de distribuição de caudal utilizam estes métodos:

| Técnica | Melhor para | Limitações |

|---|---|---|

| Análise CFD2 | Padrões de fluxo detalhados | Computacionalmente intensivo |

| Análise de rede3 | Equilíbrio a nível do sistema | Menos pormenor a nível dos componentes |

| Modelos empíricos | Estimativas rápidas | Menos preciso para sistemas complexos |

Métodos práticos de equilíbrio

Com base nos resultados da simulação, estes são os meus métodos de eleição para equilibrar o fluxo:

- Dimensionamento estratégico de componentes - Utilização de diferentes tamanhos de encaixe para criar restrições intencionais

- Reguladores de caudal - Instalação de reguladores ajustáveis nos ramos críticos

- Desenho do cabeçalho - Implementação de configurações de cabeçalho adequadas para uma distribuição uniforme

Quais são as regras de ouro para calcular o espaçamento ideal entre grampos?

O espaçamento incorreto das abraçadeiras é um dos aspectos mais negligenciados na conceção de condutas, mas é responsável por inúmeras falhas de sistemas que tenho investigado ao longo dos anos.

O espaçamento ótimo entre abraçadeiras depende do material do tubo, do diâmetro, do peso, da gama de flutuações de temperatura e da exposição a vibrações. Para a maioria das aplicações pneumáticas industriais, a regra de ouro é espaçar as abraçadeiras 6 a 10 vezes o diâmetro do tubo, com suportes adicionais perto de mudanças de direção.

A ciência por detrás do espaçamento dos grampos

O espaçamento correto dos grampos evita:

- Excesso de inclinação da tubagem

- Fadiga induzida por vibrações4

- Problemas de dilatação térmica5

- Tensão no ponto de ligação

Fórmula de cálculo do espaçamento

Para a maioria das aplicações de cilindros pneumáticos sem haste, utilizo esta fórmula:

Espaçamento máximo (pés) = (Diâmetro do tubo × Fator de material × Fator de suporte) ÷ Fator de temperatura

Onde:

- O fator de material varia entre 0,8 e 1,2, dependendo do material do tubo

- O fator de suporte considera a rigidez da superfície de montagem (0,7-1,0)

- O fator de temperatura tem em conta a expansão térmica (1,0-1,5)

Considerações especiais para sistemas pneumáticos

Quando se trabalha com sistemas pneumáticos que incluem cilindros sem haste, entram em jogo factores adicionais:

Gestão de vibrações

Os sistemas pneumáticos criam frequentemente vibrações que podem ser amplificadas através de tubagens mal suportadas. Recomendo a redução do espaçamento padrão em 20% em ambientes de elevada vibração.

Pontos de apoio críticos

Acrescentar sempre suportes adicionais:

| Localização | Distância do ponto |

|---|---|

| Válvulas | Dentro de 12 polegadas |

| Mudanças de direção | Dentro de 18 polegadas |

| Cilindros sem haste | Em ambas as extremidades |

| Componentes pesados | Dentro de 6 polegadas |

No ano passado, prestei consultoria a uma fábrica de transformação de alimentos que registava fugas de ar frequentes. A sua equipa de manutenção estava frustrada por estar constantemente a reparar os mesmos pontos de ligação. Depois de implementar o nosso protocolo de espaçamento de braçadeiras, os incidentes de fugas diminuíram em 78% em seis meses.

Conclusão

A otimização do seu sistema de condutas requer atenção à seleção do diâmetro da tubagem, ao equilíbrio da distribuição do fluxo e ao suporte mecânico adequado. Utilizando ferramentas de cálculo dinâmico, software de simulação e seguindo regras de espaçamento comprovadas, pode melhorar significativamente a eficiência do sistema, reduzir os custos operacionais e prolongar a vida útil do equipamento.

Perguntas frequentes sobre a otimização de condutas

Qual é a causa mais comum de perda de pressão em condutas pneumáticas?

A causa mais comum é um diâmetro de tubo subdimensionado, que cria fricção e turbulência excessivas. Outros factores incluem demasiadas mudanças de direção, seleção inadequada de acessórios e contaminação interna da tubagem.

Como é que a otimização das condutas afecta os custos da energia?

As condutas optimizadas podem reduzir os custos de energia em 10-25% minimizando a perda de pressão, o que permite que os compressores funcionem a pressões mais baixas, mantendo o mesmo desempenho no ponto de utilização.

Com que frequência devem os sistemas de condutas ser reavaliados para otimização?

Os sistemas de condutas devem ser reavaliados sempre que os requisitos de produção se alteram significativamente, pelo menos anualmente durante a manutenção preventiva, ou quando se verificam problemas de desempenho como flutuações de pressão ou inconsistências de caudal.

Os sistemas de condutas existentes podem ser optimizados sem uma substituição completa?

Sim, os sistemas existentes podem muitas vezes ser parcialmente optimizados através da resolução de estrangulamentos críticos, da adição de desvios estratégicos, da substituição de secções chave por tubagens de maior diâmetro ou da implementação de melhores estratégias de controlo sem uma substituição completa.

Qual é a diferença entre as configurações de condutas em série e em paralelo?

As configurações em série ligam os componentes sequencialmente ao longo de um único caminho, enquanto as configurações paralelas dividem o fluxo em vários caminhos. Os sistemas paralelos oferecem uma melhor redundância e capacidade de fluxo, mas requerem um equilíbrio mais cuidadoso.

Como é que um cilindro pneumático sem haste afecta os requisitos de conceção das condutas?

Os cilindros pneumáticos sem haste requerem uma atenção especial à consistência do fornecimento de ar e à estabilidade da pressão. As tubagens que servem estes cilindros devem ser dimensionadas para uma queda de pressão mínima e incluir componentes de preparação de ar adequados para garantir um funcionamento suave.

-

Explica o princípio da dinâmica dos fluidos, derivado das equações de Darcy-Weisbach e Hagen-Poiseuille, que mostra como a perda de pressão num tubo é inversamente proporcional ao diâmetro do tubo elevado à quarta ou quinta potência, dependendo das condições de escoamento. ↩

-

Oferece uma visão geral da Dinâmica de Fluidos Computacional (CFD), um ramo da mecânica de fluidos que utiliza análise numérica e estruturas de dados para simular, visualizar e analisar o fluxo de fluidos e a transferência de calor. ↩

-

Descreve como as leis dos circuitos de Kirchhoff, originalmente desenvolvidas para circuitos eléctricos, podem ser aplicadas como uma analogia a redes de fluidos para analisar e equilibrar caudais e quedas de pressão em sistemas de tubagem complexos e ramificados. ↩

-

Apresenta em pormenor o mecanismo de fadiga dos materiais, um processo em que um material enfraquece devido a cargas cíclicas repetidas, tais como vibrações de alta frequência, acabando por conduzir à formação de fissuras e a falhas muito abaixo da resistência à tração final. ↩

-

Explica o princípio da expansão e contração térmicas em sistemas de tubagem e como a incapacidade de acomodar este movimento pode levar a tensões elevadas, deformação plástica e eventual falha de tubos e suportes. ↩