Está a lutar para encontrar componentes pneumáticos que possam suportar ambientes militares extremos? Muitos engenheiros descobrem demasiado tarde que os cilindros de qualidade comercial falham catastroficamente quando sujeitos a condições de campo de batalha, levando a falhas de sistemas de missão crítica e a situações potencialmente perigosas para a vida.

De nível militar cilindros pneumáticos são concebidos para suportar condições extremas através de designs especializados que cumprem normas rigorosas como os testes de choque GJB150.18 (que requerem a sobrevivência a impulsos de aceleração de 100g), caixas com blindagem EMI que fornecem 80-100dB de proteção contra interferências electromagnéticas e sistemas de revestimento "à prova de três" abrangentes que resistem à névoa salina durante mais de 1.000 horas, mantendo a funcionalidade em intervalos de temperatura de -55°C a +125°C.

Índice

- Como é que os testes de choque GJB150.18 garantem a fiabilidade no campo de batalha?

- O que torna a blindagem EMI essencial para os sistemas militares modernos?

- Que sistemas de revestimento anti-corrosão proporcionam uma verdadeira proteção de nível militar?

- Como é que os cilindros sem haste são utilizados nos sistemas de catapulta dos porta-aviões?

- Conclusão

- Perguntas frequentes sobre cilindros pneumáticos militares

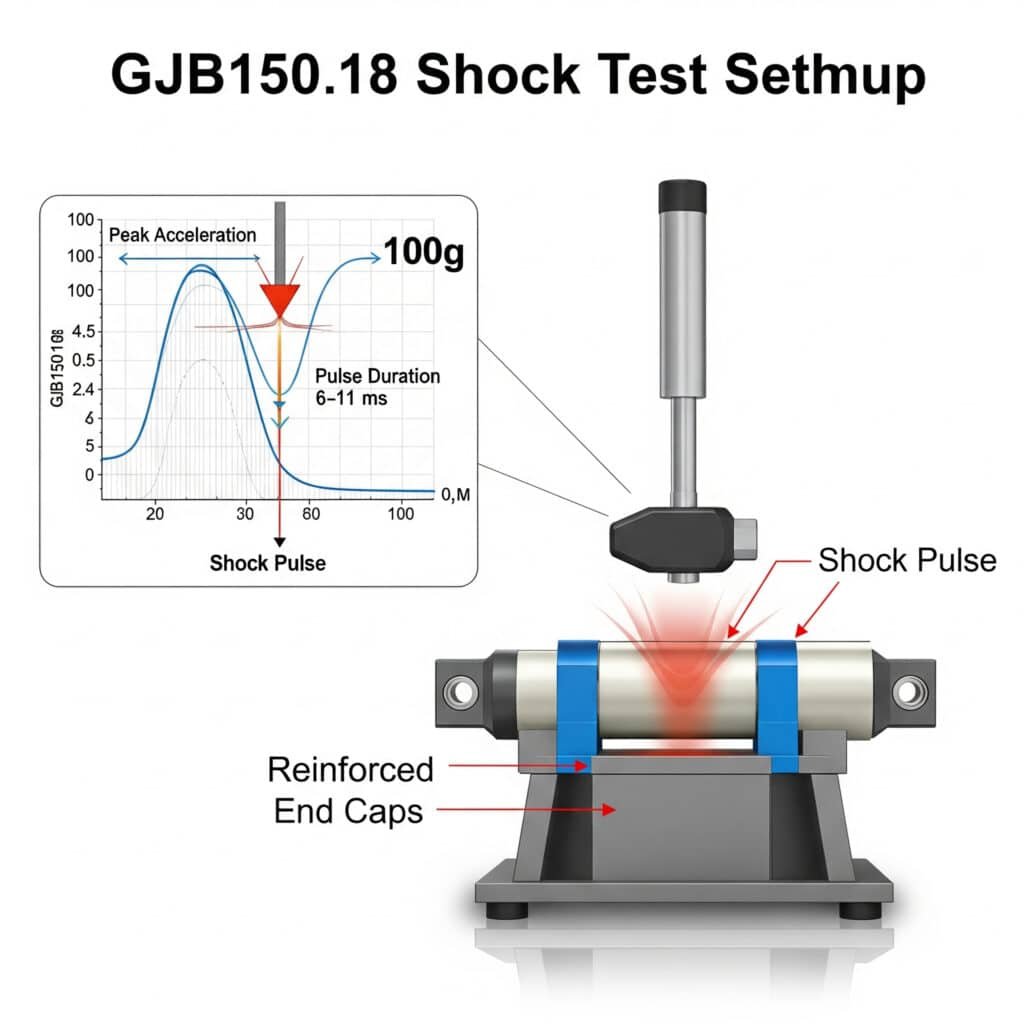

Como é que os testes de choque GJB150.18 garantem a fiabilidade no campo de batalha?

O equipamento militar tem de suportar choques mecânicos extremos de explosões, disparos de armas, terrenos acidentados e aterragens duras que destruiriam os componentes comerciais normais.

O GJB150.18 norma de ensaio de choque1 submete os cilindros pneumáticos a impulsos de aceleração controlados com precisão que atingem 100 g (981 m/s²) com durações de 6-11 ms em vários eixos. Os cilindros de nível militar têm de manter a sua funcionalidade total após estes testes, exigindo designs internos especializados com tampas de extremidade reforçadas, almofadas de absorção de choque e componentes internos seguros que evitam falhas catastróficas durante os impactos no campo de batalha.

Parâmetros-chave de teste

| Parâmetro | Requisito | Equivalente comercial | Vantagem militar |

|---|---|---|---|

| Aceleração de pico | 100g (981 m/s²) | 15-25g (147-245 m/s²) | Resistência ao impacto 4-6× superior |

| Duração do impulso | 6-11ms (meio-seno) | 15-30ms (quando testado) | Simula impactos mais nítidos no campo de batalha |

| Número de impactos | 18 no total (3 por direção, 6 direcções) | 3-6 total (quando testado) | Garante a durabilidade de vários eixos |

| Testes funcionais | Durante e após o choque | Apenas após o choque (quando testado) | Verifica o funcionamento em tempo real |

Os contratantes da defesa naval documentaram casos em que cilindros de nível industrial em sistemas de carregamento de mísseis sofreram falhas de componentes internos após sofrerem choques de apenas 30g durante mares agitados. Depois de redesenhados com cilindros de qualidade militar qualificados de acordo com a norma GJB150.18, estes sistemas mantiveram uma funcionalidade perfeita mesmo durante condições de batalha simuladas com choques superiores a 80g.

Elementos críticos de conceção

Tampas de extremidade reforçadas

- Espessura aumentada: 2,5-3× padrões comerciais

- Melhoria do engate da rosca: 150-200% maior profundidade de rosca

- Caraterísticas de retenção adicionais: Furos para cabos de segurança, mecanismos de bloqueioFixação de componentes internos

- Ligação do pistão à haste: Bloqueios mecânicos vs. encaixes por pressão

- Compostos de bloqueio de roscas: Adesivos anaeróbios de especificação militar

- Retenção redundante: Bloqueios mecânicos secundários para componentes críticosCaraterísticas de absorção de choques

- Amortecimento melhorado: Almofada de comprimento alargado (200-300% de comercial)

- Amortecimento progressivo: Perfis de desaceleração em várias fases

- Material da almofada: Polímeros especializados com maior absorção de energiaReforços estruturais

- Paredes de cilindro mais espessas: 150-200% de espessura comercial

- Caraterísticas de montagem reforçadas: Pontos de montagem reforçados

- Aumento do diâmetro da haste: 130-150% de equivalentes comerciais

Análise de falhas por choque

| Modo de falha | Taxa de insucesso comercial | Mitigação de grau militar | Eficácia |

|---|---|---|---|

| Ejeção da tampa da extremidade | Elevado (falha primária) | Bloqueios mecânicos, maior engate da rosca | Redução de >99% |

| Separação pistão-roda | Elevado | Encravamento mecânico, montagem soldada | Redução de >99% |

| Extrusão de vedantes | Médio | Vedantes reforçados, anéis anti-extrusão | Redução 95% |

| Deformação da chumaceira | Médio | Materiais endurecidos, maior área de apoio | Redução 90% |

| Falha de montagem | Elevado | Suportes reforçados, padrão de parafusos aumentado | Redução de >99% |

O que torna a blindagem EMI essencial para os sistemas militares modernos?

Os ambientes dos campos de batalha modernos estão saturados de sinais electromagnéticos que podem perturbar ou danificar sistemas electrónicos sensíveis, exigindo uma proteção especializada para os componentes pneumáticos com interfaces electrónicas.

Os cilindros pneumáticos de nível militar com componentes electrónicos requerem caixas de blindagem EMI que proporcionem 80-100dB de atenuação em frequências de 10kHz a 10GHz. Estes projectos especializados incorporam Princípios da gaiola de Faraday2 utilizando materiais condutores, juntas especializadas e ligações filtradas para evitar interferências electromagnéticas e potenciais intercepções de sinais que possam comprometer a segurança operacional.

Fontes e impactos de ameaças EMI

| Fonte de EMI | Gama de frequências | Intensidade de campo | Impacto potencial nos sistemas pneumáticos |

|---|---|---|---|

| Sistemas de radar | 1-40 GHz | 200+ V/m | Mau funcionamento do sensor, perturbação do controlo |

| Radiocomunicações | 30 MHz-3 GHz | 50-100 V/m | Corrupção de sinal, disparo falso |

| Armas EMP3 | DC-1 GHz | 50.000+ V/m | Falha eletrónica total, corrupção de dados |

| Produção de energia | 50/60 Hz | Campos magnéticos elevados | Interferência do sensor, erros de posição |

| Relâmpago/Estático | DC-10 MHz | Transientes extremos | Danos nos componentes, reinicialização do sistema |

Os fabricantes de sistemas de defesa de mísseis documentaram casos em que os cilindros de feedback de posição apresentavam erros intermitentes durante o funcionamento do radar. A investigação revelou que os impulsos do radar estavam a induzir correntes na cablagem do sensor, causando erros de comunicação de posição de até 15 mm. Ao implementar uma blindagem EMI abrangente com atenuação de 85dB, estes problemas de interferência foram completamente eliminados, obtendo-se uma precisão de posição dentro de 0,05mm, mesmo durante o funcionamento ativo do radar.

Elementos críticos de conceção

Seleção de materiais

- Materiais condutores da caixa (alumínio, aço, compósitos condutores)

- Melhoramento da condutividade da superfície (galvanização, revestimentos condutores)

- Considerações sobre permeabilidade para blindagem magnéticaTratamento de costuras e articulações

- Contacto elétrico contínuo em todas as costuras

- Seleção da junta condutora com base no conjunto de compressão e na compatibilidade galvânica

- Espaçamento dos parafusos (normalmente λ/20 à frequência mais elevada)Gestão da penetração

- Ligações eléctricas filtradas (condensadores de passagem, filtros PI)

- Conceção de guias de onda com corte inferior para aberturas necessárias

- Bucins condutores para entradas de cabosEstratégia de ligação à terra

- Ligação à terra de um ponto vs. ligação à terra de vários pontos com base na frequência

- Implementação do plano de terra

- Especificações de resistência de ligação (<2,5 mΩ típico)

Comparação do desempenho do material

| Material | Eficácia da blindagem | Impacto do peso | Resistência à corrosão | Melhor aplicação |

|---|---|---|---|---|

| Alumínio (6061-T6) | 60-80 dB | Baixa | Bom com o tratamento | Uso geral, sensível ao peso |

| Aço inoxidável (304) | 70-90 dB | Elevado | Excelente | Ambientes corrosivos, durabilidade |

| MuMetal | 100+ dB (magnético) | Médio | Moderado | Campos magnéticos de baixa frequência |

| Silicone condutor | 60-80 dB | Muito baixo | Excelente | Juntas, interfaces flexíveis |

| Folha de cobre | 80-100 dB | Baixa | Pobre sem revestimento | Necessidades de condutividade mais elevadas |

Os sistemas de controlo de incêndios navais com actuadores pneumáticos requerem um equilíbrio cuidadoso entre a resistência à corrosão e a proteção EMI. Os engenheiros militares selecionam frequentemente caixas de aço inoxidável 316 com juntas de cobre-berílio revestidas a prata, alcançando uma atenuação média de 92 dB e mantendo a funcionalidade total num ambiente de salpicos de sal.

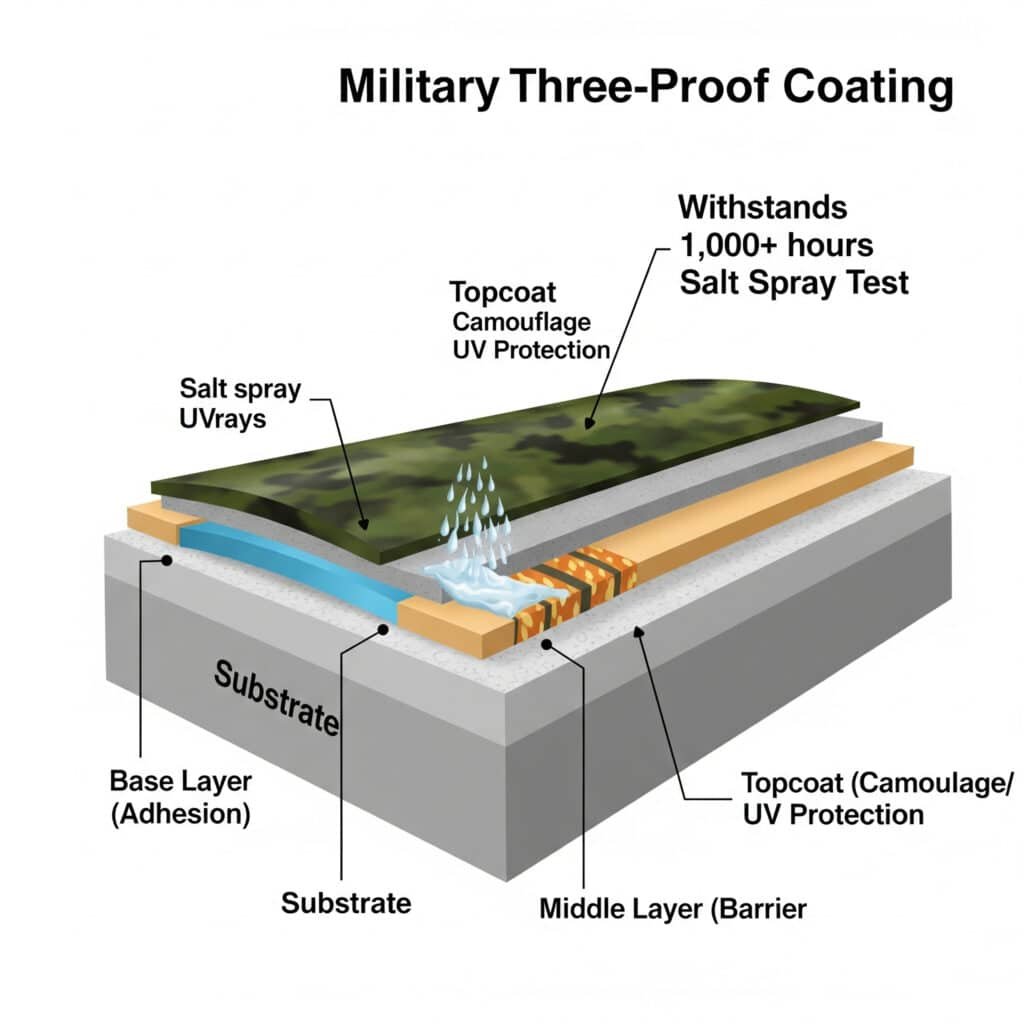

Que sistemas de revestimento anti-corrosão proporcionam uma verdadeira proteção de nível militar?

Os sistemas pneumáticos militares têm de funcionar em ambientes extremos, desde o calor do deserto ao frio do Ártico, exposição à água salgada, ameaças químicas e condições abrasivas que destroem rapidamente os acabamentos comerciais normais.

Os sistemas de revestimento "à prova de três" de nível militar para cilindros pneumáticos combinam várias camadas especializadas: uma camada de base de conversão de cromato ou de fosfato para aderência e resistência inicial à corrosão, uma camada intermédia de epóxi ou poliuretano de elevada espessura que proporciona propriedades de barreira química e à humidade, e um revestimento superior resistente aos raios UV que acrescenta camuflagem, baixa refletividade e proteção química adicional, suportando em conjunto mais de 1.000 horas de testes de névoa salina.

Categorias de proteção

Resistência à humidade/corrosão

- Resistência à névoa salina (1.000+ horas por ASTM B1174)

- Resistência à humidade (95% RH a temperaturas elevadas)

- Capacidade de imersão (água doce e água salgada)Resistência química

- Compatibilidade do combustível e do fluido hidráulico

- Resistência da solução de descontaminação

- Compatibilidade dos lubrificantesDurabilidade ambiental

- Resistência à radiação UV

- Temperaturas extremas (-55°C a +125°C)

- Resistência à abrasão e ao impacto

As avaliações de implantação militar no Médio Oriente compararam cilindros industriais padrão com unidades de nível militar com sistemas de revestimento abrangentes. Após apenas três meses no ambiente desértico com ar carregado de sal e abrasão da areia, as garrafas comerciais mostraram uma corrosão significativa e degradação dos vedantes. As garrafas de nível militar com revestimentos de três camadas permaneceram totalmente funcionais após dois anos no mesmo ambiente, apenas com um ligeiro desgaste cosmético.

Função e desempenho da camada

| Camada | Função principal | Gama de espessuras | Propriedades principais | Método de aplicação |

|---|---|---|---|---|

| Pré-tratamento | Preparação da superfície, proteção inicial contra a corrosão | 2-15μm | Promoção da adesão, revestimento de conversão | Imersão química, pulverização |

| Casaco de primeira | Adesão, inibição da corrosão | 25-50μm | Proteção da barreira, libertação de inibidores | Pulverização, eletrodeposição |

| Revestimento intermédio | Espessura de construção, propriedades de barreira | 50-100μm | Resistência química, absorção de impacto | Pulverizar, mergulhar |

| Cobertura superior | Proteção UV, aspeto, propriedades específicas | 25-75μm | Controlo da cor/brilho, resistência especializada | Pulverização, eletrostática |

Comparação do desempenho da camada intermédia

| Tipo de revestimento | Resistência à névoa salina | Resistência química | Gama de temperaturas | Melhor aplicação |

|---|---|---|---|---|

| Epóxi (alta resistência) | 1.000-1.500 horas | Excelente | -40°C a +120°C | Objetivo geral |

| Poliuretano | 800-1.200 horas | Muito bom | -55°C a +100°C | Baixa temperatura |

| Epóxi rico em zinco | 1.500-2.000 horas | Bom | -40°C a +150°C | Ambientes corrosivos |

| CARC | 1.000-1.500 horas | Excelente | -55°C a +125°C | Áreas de ameaça química |

| Fluoropolímero | Mais de 2.000 horas | Extraordinário | -70°C a +200°C | Ambientes extremos |

Para sistemas de lançadores de mísseis com actuadores pneumáticos, os engenheiros militares implementaram sistemas de revestimento especializados com primário epóxi rico em zinco e revestimento superior CARC. Estes sistemas mantêm a funcionalidade total após mais de 2.000 horas de testes de névoa salina e demonstram resistência a simuladores de agentes de guerra química.

Comparação do desempenho ambiental

| Ambiente | Vida útil do revestimento comercial | Vida de militar | Rácio de desempenho |

|---|---|---|---|

| Deserto (quente/seco) | 6-12 meses | 5-7+ anos | 5-7× |

| Tropical (quente/húmido) | 3-9 meses | 4-6+ anos | 8-12× |

| Marinha (exposição ao sal) | 2-6 meses | 4-5+ anos | 10-15× |

| Ártico (Frio extremo) | 12-24 meses | 6-8+ anos | 4-6× |

| Campo de batalha (Combinado) | 1-3 meses | 3-4+ anos | 12-16× |

Como é que os cilindros sem haste são utilizados nos sistemas de catapulta dos porta-aviões?

Sistemas de catapulta para porta-aviões5 representam uma das aplicações mais exigentes para a tecnologia pneumática, requerendo uma potência, precisão e fiabilidade excepcionais.

Os sistemas de catapulta dos porta-aviões utilizam cilindros sem haste especializados de alta pressão como componentes críticos do mecanismo de lançamento de aeronaves. Estes cilindros geram a enorme força necessária para acelerar os caças de 0 a 165 nós (305 km/h) em apenas 2-3 segundos num comprimento de convés de aproximadamente 90 metros, sujeitando os componentes pneumáticos a pressões, temperaturas e tensões mecânicas extremas.

Principais vantagens da conceção sem varão

| Caraterística | Vantagem nos sistemas Catapult | Comparação com cilindros de haste |

|---|---|---|

| Eficiência de espaço | Todo o curso se encaixa no comprimento do convés | O cilindro de haste necessitaria de um espaço de instalação de 2× |

| Distribuição do peso | Massa em movimento equilibrado | O cilindro de haste tem uma distribuição de massa assimétrica |

| Capacidade de aceleração | Optimizado para uma aceleração rápida | Cilindro de haste limitado por problemas de encurvadura da haste |

| Sistema de vedação | Especializado para funcionamento a alta velocidade | Os vedantes normais falhariam a velocidades de lançamento |

| Transmissão de força | Acoplamento direto ao vaivém | Seriam necessárias ligações complexas com a conceção da haste |

Parâmetros de desempenho típicos

| Parâmetro | Especificação | Desafio de engenharia |

|---|---|---|

| Pressão de funcionamento | 200-350 bar (2.900-5.075 psi) | Contenção de pressão extrema |

| Força de pico | 1.350+ kN (300.000+ lbf) | Transmissão de força sem distorção |

| Taxa de aceleração | Até 4g (39 m/s²) | Perfil de aceleração controlada |

| Velocidade do ciclo | 45-60 segundos entre lançamentos | Recuperação rápida da pressão |

| Fiabilidade operacional | 99,9%+ taxa de sucesso necessária | Eliminação dos modos de falha |

| Vida útil | Mais de 5.000 lançamentos entre revisões | Minimização do desgaste a altas velocidades |

Elementos críticos de conceção

Tecnologia de vedação

- Vedantes compostos à base de PTFE com energizadores metálicos

- Sistemas de vedação multi-estágio com escalonamento de pressão

- Canais de arrefecimento activos para gestão térmicaDesign de carruagens

- Construção em alumínio ou titânio de qualidade aeroespacial

- Sistemas integrados de absorção de energia

- Interfaces de rolamentos de baixo atritoConstrução do corpo do cilindro

- Construção em aço de alta resistência com autofixação

- Perfil optimizado para minimizar o peso

- Revestimentos internos resistentes à corrosãoIntegração do controlo

- Sistemas de feedback de posição em tempo real

- Monitorização da velocidade e da aceleração

- Capacidades de perfilagem da pressão

Factores ambientais e medidas de mitigação

| Fator ambiental | Desafio | Solução de engenharia |

|---|---|---|

| Exposição a salitre | Potencial extremo de corrosão | Sistemas de revestimento multi-camadas, componentes inoxidáveis |

| Variações de temperatura | Gama operacional de -30°C a +50°C | Materiais de vedação especiais, compensação térmica |

| Movimento do convés | Movimento constante durante o funcionamento | Sistemas de montagem flexíveis, isolamento de tensões |

| Vibração | Vibrações contínuas a bordo | Amortecimento de vibrações, componentes seguros |

| Exposição a combustível de avião | Ataque químico a vedantes e revestimentos | Materiais especializados resistentes a produtos químicos |

Conclusão

Os cilindros pneumáticos de nível militar representam uma categoria especializada de componentes concebidos para suportar as condições extremas encontradas em aplicações de defesa. Os rigorosos requisitos dos testes de choque da norma GJB150.18, os projectos abrangentes de blindagem EMI e os avançados sistemas de revestimento multicamada contribuem para criar soluções pneumáticas que proporcionam um desempenho fiável nos ambientes mais exigentes. A aplicação de cilindros sem haste em sistemas de catapulta de porta-aviões demonstra como a tecnologia pneumática especializada pode satisfazer até os requisitos de desempenho mais extremos.

Perguntas frequentes sobre cilindros pneumáticos militares

Qual é o prémio de custo típico para cilindros pneumáticos de nível militar?

Os cilindros pneumáticos de qualidade militar custam normalmente 3 a 5 vezes mais do que os seus homólogos comerciais. No entanto, a análise do custo do ciclo de vida mostra frequentemente que os componentes de nível militar são mais económicos quando se considera o custo total de propriedade, uma vez que normalmente oferecem uma vida útil 5 a 10 vezes mais longa em ambientes agressivos e taxas de falha significativamente reduzidas.

As garrafas comerciais podem ser adaptadas para cumprir as especificações militares?

Embora alguns cilindros comerciais possam ser modificados para melhorar o seu desempenho, as verdadeiras especificações de nível militar requerem normalmente alterações fundamentais de conceção que não são viáveis como actualizações. Para aplicações de missão crítica, recomenda-se vivamente a utilização de cilindros de nível militar construídos para o efeito, em vez de se tentar atualizar os modelos comerciais.

Que documentação é normalmente exigida para componentes pneumáticos de nível militar?

Os componentes pneumáticos de nível militar exigem uma documentação extensa, incluindo certificações de materiais com rastreabilidade total, registos de controlo de processos, relatórios de testes, relatórios de inspeção do primeiro artigo, certificados de conformidade com as normas militares aplicáveis e documentação de conformidade do sistema de qualidade.

Como é que as temperaturas extremas afectam a conceção dos cilindros militares?

Os cilindros pneumáticos militares têm de funcionar em intervalos de temperatura de -55°C a +125°C, exigindo compostos de vedação especializados, materiais com coeficientes de expansão térmica correspondentes e lubrificantes que mantenham a viscosidade adequada em todo o intervalo de temperatura. Estas temperaturas extremas requerem normalmente testes especializados em câmaras ambientais.

Como é que a proteção EMI é verificada para sistemas pneumáticos militares?

A verificação da proteção EMI segue protocolos de teste rigorosos definidos em normas como a MIL-STD-461G. Normalmente, os testes incluem medições da eficácia da blindagem em câmaras especializadas, testes de impedância de transferência para juntas e costuras condutoras e testes de suscetibilidade/emissões irradiadas e conduzidas ao nível do sistema.

-

Fornece detalhes sobre a MIL-STD-810, a norma militar dos EUA para engenharia ambiental, especificamente os seus métodos de teste para simular choques mecânicos que o equipamento pode sofrer durante o manuseamento, transporte e utilização. ↩

-

Explica a física subjacente a uma gaiola de Faraday, um invólucro feito de um material condutor que bloqueia campos eléctricos externos estáticos e não estáticos, que é o princípio fundamental subjacente à blindagem EMI. ↩

-

Descreve as caraterísticas de um impulso eletromagnético (PEM), uma curta explosão de energia electromagnética que pode ser gerada por uma explosão nuclear ou por uma arma não nuclear, e os seus efeitos nocivos no equipamento eletrónico. ↩

-

Detalha a norma ASTM B117, um método de teste amplamente utilizado e normalizado para avaliar a resistência à corrosão de amostras revestidas num ambiente de névoa salina ou nevoeiro. ↩

-

Explica a tecnologia subjacente às catapultas dos porta-aviões, incluindo os sistemas tradicionais movidos a vapor e o moderno Sistema Eletromagnético de Lançamento de Aeronaves (EMALS), que são utilizados para acelerar as aeronaves para velocidades de voo seguras. ↩