Os engenheiros enfrentam uma pressão constante para otimizar as linhas de produção, ao mesmo tempo que lidam com restrições de espaço e problemas de contaminação. Os cilindros de haste tradicionais criam pesadelos de manutenção e ocupam espaço valioso.

Uma corrediça pneumática sem haste funciona utilizando ar comprimido para mover um pistão interno que se conecta a um carro externo por meio de acoplamento magnético ou ligação mecânica, proporcionando movimento linear sem haste exposta e integrando guias de precisão para um funcionamento suave.

Há duas semanas, recebi uma ligação urgente de Henrik, gerente de produção de uma fábrica de processamento de alimentos dinamarquesa. Sua linha de embalagem ficava parando porque resíduos de chocolate estavam obstruindo as hastes expostas dos cilindros. Enviamos nossos deslizadores pneumáticos magnéticos sem hastes em 48 horas. Após a instalação, sua linha funcionou sem contaminação por três meses consecutivos, economizando mais de $50.000 em custos de paralisação.

Índice

- Quais são os principais componentes de uma corrediça pneumática sem haste?

- Como funciona o sistema de acoplamento magnético?

- O que diferencia os cilindros sem haste dos cilindros tradicionais?

- Como controlar a velocidade e a posição?

- Quais são os diferentes tipos de mecanismos de transferência de força?

- Como você calcula o desempenho e o dimensionamento?

- Quais são as aplicações comuns para corrediças pneumáticas sem haste?

- Quais são as etapas necessárias para manutenção e resolução de problemas?

- Conclusão

- Perguntas frequentes sobre corrediças pneumáticas sem haste

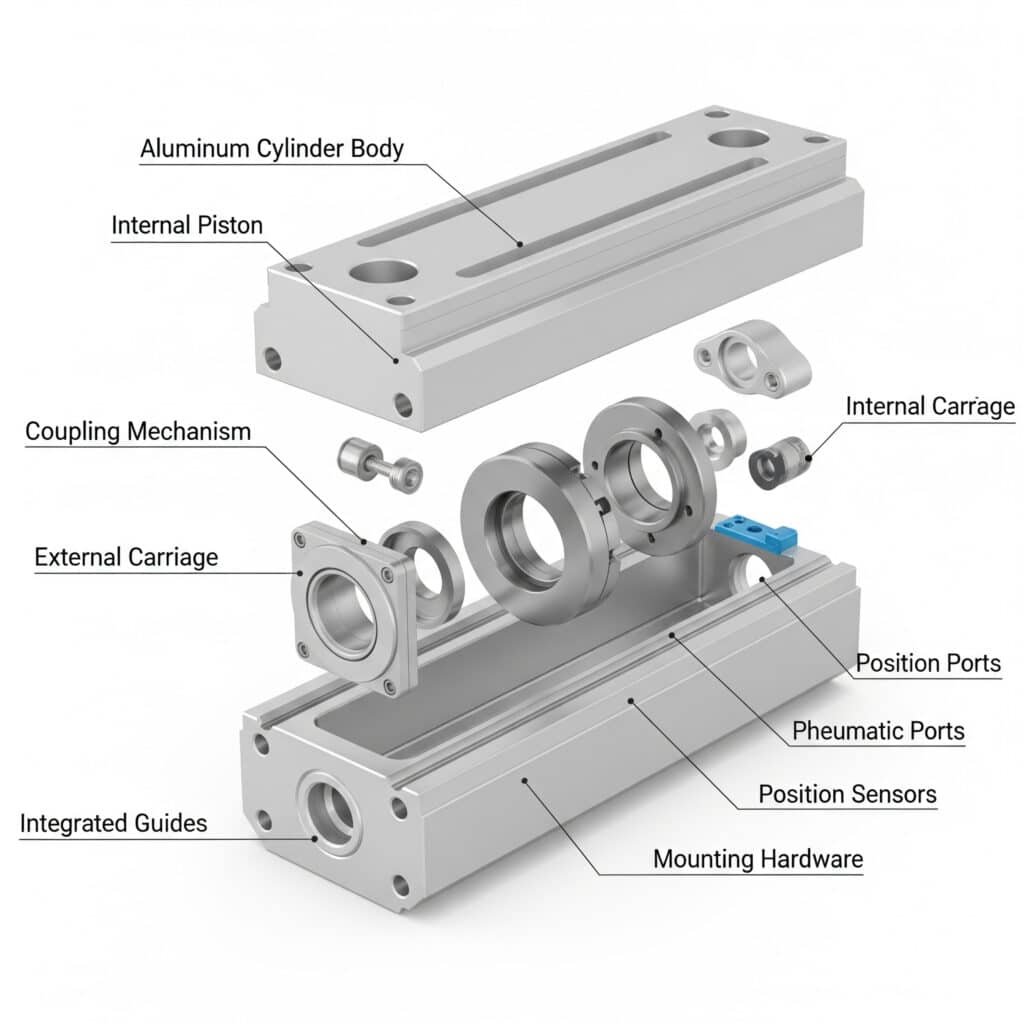

Quais são os principais componentes de uma corrediça pneumática sem haste?

Compreender cada componente ajuda você a selecionar o cilindro pneumático sem haste certo e mantê-lo adequadamente para anos de serviço confiável.

Uma corrediça pneumática sem haste contém um corpo cilíndrico de alumínio, pistão interno com mecanismo de acoplamento, carro externo com guias integradas, portas pneumáticas, sensores de posição e ferragens de montagem projetadas para funcionar em conjunto de maneira integrada.

Construção do corpo do cilindro

O corpo do cilindro constitui o coração do sistema de cilindros sem haste. A maioria dos fabricantes utiliza perfis de alumínio extrudido para obter uma relação resistência/peso ideal e resistência à corrosão.

O furo interno requer usinagem de precisão para obter acabamentos superficiais entre 0,4 e 0,8. Ra1. Este acabamento suave garante um desempenho adequado da vedação e prolonga a vida útil dos componentes.

A espessura da parede varia de acordo com o tamanho do furo e a pressão de operação. Os projetos padrão suportam até 10 bar de pressão de operação com fatores de segurança adequados incorporados.

Conjunto interno do pistão

O pistão interno converte a pressão pneumática em força linear. Os pistões de alta qualidade utilizam uma construção leve em alumínio para minimizar a massa em movimento e permitir uma aceleração mais rápida.

As vedações do pistão criam a barreira de pressão entre as câmaras do cilindro. Normalmente, utilizamos vedações de poliuretano ou NBR, dependendo das condições operacionais e da compatibilidade dos meios.

Elementos magnéticos incorporados no pistão criam a força de acoplamento. Os ímães de neodímio de terras raras proporcionam o acoplamento mais forte no menor pacote.

Sistema de transporte externo

O carro externo desloca-se sobre guias lineares de precisão e transporta a carga da sua aplicação. O design do carro afeta a rigidez do sistema e a capacidade de carga.

| Componente | Opções de materiais | Faixa de tamanho típico | Principais recursos |

|---|---|---|---|

| Corpo do cilindro | Alumínio, anodizado | Diâmetro interno de 20 a 100 mm | Resistente à corrosão |

| Pistão interno | Alumínio, Aço | Corresponde ao tamanho do furo | Design leve |

| Transporte externo | Alumínio, Aço | 50-200 mm de comprimento | Alta rigidez |

| Guias lineares | Aço temperado | Vários perfis | Movimento de precisão |

| Ímãs | Neodímio | Grau N42-N52 | Temperatura estável |

Integração da guia linear

As guias lineares integradas eliminam a necessidade de sistemas de guia externos. Isso economiza espaço e reduz a complexidade da instalação, garantindo o alinhamento adequado.

As guias com rolamentos de esferas proporcionam o funcionamento mais suave e a mais alta precisão. São adequadas para aplicações que exigem precisão de posicionamento dentro de 0,1 mm.

As guias com rolamentos suportam cargas mais elevadas, mantendo uma boa precisão. Funcionam bem em aplicações pesadas com requisitos de precisão moderados.

As guias com rolamentos deslizantes oferecem a solução mais econômica para aplicações básicas. Elas proporcionam desempenho adequado para tarefas simples de posicionamento.

Configuração da porta pneumática

As portas de ar conectam o suprimento de ar comprimido às câmaras do cilindro. O tamanho das portas afeta a capacidade de fluxo e a velocidade de operação.

Os tamanhos padrão das portas variam de G1/8 a G1/2, dependendo do tamanho do furo do cilindro. Portas maiores permitem uma operação mais rápida, mas exigem maior capacidade de fluxo.

As opções de localização das portas incluem portas finais, portas laterais ou ambas. As portas laterais permitem instalações mais compactas em espaços reduzidos.

Sistemas de detecção de posição

Sensores magnéticos detectam a posição do pistão através da parede não magnética do cilindro. Interruptores Reed2 fornecer feedback simples sobre a posição ligado/desligado.

Sensores de efeito Hall3 Oferecem detecção de posição mais precisa com capacidade de saída analógica. Permitem sistemas de controle de posição em circuito fechado.

Os sensores externos no carro proporcionam a mais alta precisão. Os codificadores lineares podem atingir uma resolução de posicionamento de até micrômetros.

Como funciona o sistema de acoplamento magnético?

O sistema de acoplamento magnético transfere a força pneumática sem contato físico, criando uma operação limpa e livre de manutenção.

O acoplamento magnético utiliza potentes ímãs de neodímio tanto no pistão interno quanto no carro externo para transferir força através da parede não magnética do cilindro, alcançando uma eficiência de 85-95% sem desgaste mecânico.

Princípios do campo magnético

Os ímãs permanentes criam um campo magnético que atravessa a parede do cilindro de alumínio. A atração magnética entre os conjuntos de ímãs internos e externos transfere a força diretamente.

A intensidade do campo magnético diminui com a distância. O espaço de ar entre os ímãs internos e externos afeta significativamente a força e a eficiência do acoplamento.

A orientação do íman afeta as características de acoplamento. A magnetização radial proporciona um acoplamento uniforme em toda a circunferência do cilindro.

Cálculo da força de acoplamento

A força máxima de acoplamento depende da força do íman, da distância do entreferro e do design do circuito magnético. Os sistemas típicos atingem uma força de acoplamento de 200-2000 N.

A eficiência do acoplamento varia entre 85 e 95%, dependendo da qualidade do projeto. Sistemas com maior eficiência transferem mais força pneumática para a carga.

Fatores de segurança impedem o deslizamento do acoplamento sob cargas normais. A proteção contra sobrecarga ocorre quando as forças aplicadas excedem a capacidade do acoplamento magnético.

Efeitos da temperatura

A força do ímã diminui com o aumento da temperatura. Os ímãs de neodímio perdem aproximadamente 0,121 TP3T de força por grau Celsius.

A faixa de temperatura operacional afeta a seleção do grau do ímã. Os graus padrão funcionam até 80 °C, enquanto os graus para altas temperaturas suportam 150 °C.

A compensação de temperatura pode ser necessária para aplicações críticas. Isso garante um desempenho consistente em variações de temperatura.

Otimização do circuito magnético

O design da peça polar concentra o fluxo magnético para obter a máxima eficiência de acoplamento. A geometria adequada da peça polar aumenta a capacidade de transferência de força.

O ferro traseiro fornece um caminho de retorno para o fluxo magnético. A espessura adequada do ferro traseiro evita a saturação magnética e mantém a força de acoplamento.

A uniformidade do espaço de ar garante um acoplamento consistente ao redor do cilindro. As tolerâncias de fabricação devem manter o alinhamento magnético adequado.

O que diferencia os cilindros sem haste dos cilindros tradicionais?

Os cilindros sem haste resolvem problemas fundamentais que limitam o desempenho dos cilindros com haste tradicionais nos sistemas de automação modernos.

Os cilindros sem haste eliminam as hastes expostas, reduzindo as necessidades de espaço em 50%, evitando o acúmulo de contaminação, eliminando problemas de deformação e proporcionando um manuseio superior de cargas laterais através de guias integradas.

Comparação da eficiência de espaço

Os cilindros tradicionais requerem espaço livre para a extensão total da haste mais o comprimento do corpo do cilindro. O espaço total necessário é igual ao comprimento do curso mais o comprimento do cilindro mais a folga de segurança.

Os projetos sem haste requerem apenas o comprimento do curso e folgas mínimas nas extremidades. Isso normalmente economiza 40-60% de espaço de instalação em comparação com os cilindros tradicionais.

Instalações compactas permitem maior densidade de máquinas e melhor aproveitamento do espaço. Isso afeta diretamente a capacidade de produção e os custos das instalações.

Resistência à contaminação

As hastes do pistão expostas acumulam poeira, detritos e materiais de processo. Essa contaminação causa desgaste da vedação, emperramento e eventual falha.

Os projetos sem hastes não possuem peças móveis expostas. A construção vedada impede a entrada de contaminação e elimina a necessidade de limpeza.

As aplicações de processamento de alimentos se beneficiam particularmente da resistência à contaminação. Os projetos vedados atendem a rigorosos requisitos de higiene sem necessidade de modificações.

Vantagens estruturais

Os cilindros tradicionais de curso longo sofrem de deformação da haste sob cargas laterais. A carga crítica de deformação segue-se Fórmula de Euler4Fcr = π²EI/(KL)².

Os cilindros sem haste eliminam completamente as preocupações com deformação. O pistão interno não pode se deformar, permitindo comprimentos de curso ilimitados dentro dos limites práticos.

A capacidade de carga lateral aumenta drasticamente com guias integradas. Os sistemas de guia suportam cargas radiais de até vários milhares de Newtons.

| Fator de desempenho | Cilindro tradicional | Cilindro sem haste | Melhoria |

|---|---|---|---|

| Espaço necessário | 2x curso + corpo | Apenas 1x curso | Redução 50% |

| Comprimento máximo do curso | 2-3 metros típico | Mais de 6 metros possíveis | Aumento de 200% |

| Capacidade de carga lateral | Muito limitado | Excelente | Melhoria de 10 vezes |

| Risco de contaminação | Alta exposição | Totalmente vedado | Redução de 95% |

| Frequência de manutenção | Limpeza semanal | Inspeção mensal | Redução de 75% |

Capacidades de manuseio de carga

Os cilindros tradicionais requerem guias externas para quaisquer cargas laterais. Isso aumenta o custo, a complexidade e os requisitos de espaço para a instalação.

As guias integradas nos cilindros sem haste suportam cargas laterais, momentos e cargas descentradas. Isso elimina a necessidade de guias externas na maioria das aplicações.

A análise de carga combinada mostra que os cilindros sem haste lidam melhor com combinações complexas de força do que os projetos tradicionais com guias externas.

Como controlar a velocidade e a posição?

Sistemas de controle adequados garantem que sua corrediça pneumática sem haste funcione de maneira suave e precisa, atendendo aos requisitos da sua aplicação.

Controle a velocidade do cilindro sem haste usando válvulas de controle de fluxo e reguladores de pressão, realize o posicionamento por meio de vários tipos de sensores e implemente o controle servo para perfis de movimento precisos e operação em circuito fechado.

Métodos de controle de velocidade

As válvulas de controle de fluxo regulam a taxa de fluxo de ar que entra e sai das câmaras do cilindro. A taxa de fluxo afeta diretamente a velocidade do pistão, de acordo com Q = A × V.

O controle do medidor restringe o fluxo de ar que entra no cilindro. Isso proporciona uma aceleração suave e um bom controle de velocidade sob cargas variáveis.

O controle de saída mede o fluxo de ar de escape do cilindro. Esse método proporciona um melhor controle da carga e uma desaceleração mais suave.

O controle de fluxo bidirecional permite o ajuste independente da velocidade para movimentos de extensão e retração. Isso otimiza os tempos de ciclo para diferentes condições de carga.

Sistemas de controle de pressão

Os reguladores de pressão mantêm uma pressão operacional consistente, apesar das variações no fornecimento. A pressão estável garante uma saída de força e velocidade repetíveis.

Os pressostatos fornecem um feedback simples da posição com base nas pressões da câmara. Eles detectam as condições de fim de curso de forma confiável.

O controle de pressão proporcional permite uma saída de força variável. Isso é adequado para aplicações que exigem diferentes níveis de força durante a operação.

Tecnologias de detecção de posição

Os interruptores magnéticos detectam a posição do pistão através das paredes do cilindro. Eles fornecem sinais simples de ligar/desligar para o controle básico da posição.

Os sensores de efeito Hall oferecem feedback analógico de posição com maior resolução. Eles permitem o controle proporcional da posição e o posicionamento intermediário.

Os potenciômetros lineares no carro externo fornecem feedback contínuo da posição. Eles são adequados para aplicações que exigem posicionamento preciso.

Os codificadores ópticos oferecem a mais alta resolução e precisão de posicionamento. Eles permitem o controle servo com capacidade de posicionamento submilimétrica.

Integração do controle servo

As servoválvulas proporcionam controle proporcional do fluxo com base em sinais de comando elétricos. Elas permitem um controle preciso da velocidade e da posição.

Os sistemas de controle de circuito fechado comparam a posição real com a posição comandada. O controle de feedback mantém a precisão apesar das variações de carga.

Os controladores de movimento coordenam vários eixos e executam perfis de movimento complexos. Eles integram cilindros sem haste em sofisticados sistemas de automação.

A integração PLC permite a coordenação com outras funções da máquina. Os protocolos de comunicação padrão simplificam a integração do sistema.

Quais são os diferentes tipos de mecanismos de transferência de força?

Diferentes mecanismos de transferência de força se adaptam a várias aplicações e requisitos de desempenho em sistemas de cilindros pneumáticos sem haste.

Os cilindros sem haste utilizam acoplamento magnético para aplicações limpas, sistemas de cabos para forças elevadas, mecanismos de banda para ambientes adversos e articulações mecânicas para transmissão máxima de força, cada um oferecendo vantagens específicas.

Sistemas de acoplamento magnético

O acoplamento magnético proporciona uma operação mais limpa, sem conexão física entre os componentes internos e externos. Isso elimina o desgaste e a manutenção.

A força de acoplamento varia entre 200 e 2000 N, dependendo do tamanho e da configuração do íman. Forças mais elevadas requerem ímanes maiores e um custo mais elevado do sistema.

A proteção contra deslizamento evita danos em condições de sobrecarga. O acoplamento magnético se desengata automaticamente quando as forças excedem os limites de projeto.

A estabilidade da temperatura varia de acordo com a seleção do grau do ímã. Os ímães de alta temperatura mantêm o desempenho até uma temperatura operacional de 150 °C.

Transferência de força por cabo

Os sistemas de cabos de aço conectam os pistões internos aos carros externos por meio de saídas de cabos vedadas. Eles oferecem maior capacidade de força do que os sistemas magnéticos.

Os materiais dos cabos incluem aço inoxidável para resistência à corrosão e cabos aeronáuticos para flexibilidade. A seleção dos cabos afeta a vida útil e o desempenho do sistema.

Os sistemas de polias redirecionam as forças do cabo e podem proporcionar vantagens mecânicas. O design adequado das polias minimiza o atrito e o desgaste do cabo.

Existem desafios de vedação onde os cabos saem do cilindro. As vedações dinâmicas devem acomodar o movimento do cabo, evitando vazamentos de ar.

Sistemas de Mecanismos de Correia

As bandas de aço flexíveis transferem a força através de ranhuras na parede do cilindro. Elas suportam as forças mais elevadas e as condições ambientais mais adversas.

Os materiais da banda incluem aço carbono, aço inoxidável e ligas especiais. A seleção do material depende dos requisitos ambientais e de força.

A vedação da ranhura evita o vazamento de ar, permitindo o movimento da banda. Os sistemas de vedação avançados minimizam o vazamento sem atrito excessivo.

A tolerância à contaminação é excelente, pois as bandas podem atravessar detritos. Isso é adequado para aplicações em ambientes empoeirados ou sujos.

Sistemas de articulação mecânica

As conexões mecânicas diretas proporcionam uma transferência de força positiva sem deslizamento. Elas oferecem a máxima transmissão de força, mas apresentam maior complexidade.

Os projetos de articulação incluem cremalheira e pinhão, sistemas de alavanca e mecanismos de engrenagem. A seleção depende dos requisitos de força e das restrições de espaço.

A complexidade da vedação aumenta com as penetrações mecânicas através das paredes do cilindro. Podem ser necessárias várias vedações dinâmicas.

Os requisitos de manutenção são mais elevados devido ao desgaste mecânico e às necessidades de lubrificação. A manutenção regular mantém o desempenho ideal.

| Tipo de transferência | Faixa de força | Adequação ao ambiente | Nível de manutenção | Melhores Aplicações |

|---|---|---|---|---|

| Magnético | 200-2000 N | Limpo, temperatura moderada | Muito baixo | Alimentação, produtos farmacêuticos, eletrônicos |

| Cabo | 500-5000 N | Indústria em geral | Baixo | Embalagem, montagem |

| Banda | 1000-8000 N | Áspero, contaminado | Moderado | Indústria pesada, mineração |

| Mecânico | 2000-15000 N | Limpo, controlado | Alto | Aplicações de alta força |

Como você calcula o desempenho e o dimensionamento?

Cálculos precisos de desempenho garantem a seleção adequada do cilindro sem haste e o desempenho ideal do sistema para sua aplicação específica.

Calcule o desempenho do cilindro sem haste usando equações de força (F = P × A × η), cálculos de velocidade (V = Q/A), análise de aceleração e fatores de eficiência para determinar o dimensionamento, o consumo de ar e o desempenho esperado.

Métodos de cálculo de força

A força teórica é igual à pressão do ar multiplicada pela área efetiva do pistão: F = P × A. Isso resulta na força máxima disponível em condições ideais.

A força efetiva leva em consideração as perdas por atrito e a eficiência do acoplamento: F_eff = P × A × η_acoplamento × η_atrito. A eficiência geral típica varia entre 75 e 90%.

A análise de carga inclui peso estático, forças de processo, forças de aceleração e atrito. Todas as forças devem ser consideradas para o dimensionamento adequado.

Os fatores de segurança devem ser aplicados às cargas calculadas. Os fatores de segurança recomendados variam entre 1,5 e 2,5, dependendo da criticidade da aplicação.

Análise de velocidade e tempo de ciclo

A velocidade do cilindro está relacionada com a taxa de fluxo de ar: V = Q/A, onde a velocidade é igual à taxa de fluxo dividida pela área efetiva.

O tempo de aceleração depende da força líquida e da massa em movimento: t = (V × m)/F_net. Forças mais elevadas permitem uma aceleração mais rápida.

O tempo de ciclo inclui as fases de aceleração, velocidade constante e desaceleração. O tempo total do ciclo afeta a produtividade e o rendimento.

Os efeitos de amortecimento reduzem a velocidade perto do final do curso. A distância de amortecimento varia normalmente entre 10 e 50 mm, dependendo da velocidade e da carga.

Cálculos do consumo de ar

O consumo de ar por ciclo é igual ao volume do cilindro multiplicado pela relação de pressão: V_ar = volume_do_cilindro × (P_abs/P_atm).

O consumo total do sistema inclui perdas através de válvulas, conexões e vazamentos. As perdas normalmente adicionam 20-30% ao consumo teórico.

O dimensionamento do compressor deve atender à demanda de pico mais as perdas do sistema. A capacidade adequada evita quedas de pressão durante a operação.

A análise dos custos energéticos ajuda a justificar a otimização do sistema. O ar comprimido custa normalmente entre $0,02 e 0,05 por metro cúbico.

Otimização de desempenho

A seleção do tamanho do furo equilibra os requisitos de força com a velocidade e o consumo de ar. Furos maiores fornecem mais força, mas consomem mais ar.

O comprimento do curso afeta o custo do sistema e os requisitos de espaço. Cursos mais longos podem exigir sistemas de guia e estruturas de montagem maiores.

A otimização da pressão operacional leva em consideração as necessidades de força e os custos de energia. Pressões mais altas reduzem o tamanho do cilindro, mas aumentam o consumo de energia.

A seleção do sistema de controle combina a complexidade com os requisitos da aplicação. Sistemas simples custam menos, mas oferecem funcionalidade limitada.

Quais são as aplicações comuns para corrediças pneumáticas sem haste?

Os cilindros sem haste se destacam em aplicações onde a eficiência de espaço, a resistência à contaminação ou os cursos longos são fatores críticos para o sucesso.

As aplicações comuns dos cilindros sem haste incluem máquinas de embalagem, automação de montagem, sistemas de manuseio de materiais, operações de pick-and-place e integração de transportadores, onde o design compacto e a operação confiável são essenciais.

Aplicações na indústria de embalagens

As linhas de embalagem se beneficiam do design compacto e da operação em alta velocidade. As corrediças pneumáticas sem hastes lidam com o posicionamento do produto, a manipulação de caixas e a integração da esteira transportadora de maneira eficiente.

As embalagens de alimentos beneficiam particularmente de um design resistente à contaminação. A construção selada atende a rigorosos requisitos de higiene sem modificações especiais.

As embalagens farmacêuticas exigem operações limpas e documentação de validação. Nossos sistemas incluem certificados de materiais e pacotes de suporte à validação.

As linhas de embalagem de alta velocidade atingem taxas de ciclo de até 300 por minuto. As peças móveis leves permitem uma aceleração e desaceleração rápidas.

Sistemas de automação de montagem

A montagem eletrônica utiliza cilindros sem haste para a colocação de componentes e manuseio de placas de circuito impresso. A operação limpa evita a contaminação de componentes eletrônicos sensíveis.

As aplicações de montagem automotiva incluem inserção de peças, instalação de fixadores e posicionamento para inspeção de qualidade. A confiabilidade é crucial para a continuidade da produção.

A montagem de dispositivos médicos requer posicionamento preciso e controle de contaminação. Os sistemas validados atendem às normas da FDA e Requisitos ISO5.

Os sistemas de montagem com várias estações coordenam vários cilindros sem haste para operações complexas. O movimento sincronizado otimiza os tempos de ciclo e a qualidade.

Operações de manuseio de materiais

Os sistemas de automação de armazéns utilizam cilindros sem haste para operações de classificação, desvio e posicionamento. O funcionamento confiável garante alta disponibilidade do sistema.

Os centros de distribuição se beneficiam da operação em alta velocidade e do posicionamento preciso. O posicionamento preciso melhora a eficiência da classificação e reduz os erros.

Os sistemas de paletização utilizam vários cilindros sem haste coordenados para a formação de camadas. O posicionamento preciso permite padrões de paletes otimizados.

Os sistemas de armazenamento automatizados exigem um posicionamento preciso para a gestão do inventário. A precisão garante a recuperação e o armazenamento corretos dos itens.

Aplicações de Pick-and-Place

A integração robótica utiliza cilindros sem haste para eixos de movimento adicionais. O alcance ampliado melhora a utilização do espaço de trabalho do robô e a flexibilidade.

Os sistemas guiados por visão combinam cilindros sem haste com câmeras para posicionamento adaptável. Isso permite lidar com variações do produto sem necessidade de reprogramação.

As aplicações de separação de alta velocidade beneficiam de carros leves e rápidos. A inércia reduzida permite uma aceleração rápida e uma paragem precisa.

As aplicações de manuseio suave utilizam perfis de aceleração controlados. O movimento suave evita danos ao produto durante as operações de manuseio.

| Área de aplicação | Principais benefícios | Taxa de ciclo típica | Faixa de força | Comprimento do curso |

|---|---|---|---|---|

| Embalagem | Rapidez, limpeza | 100-300 cpm | 200-1500 N | 100-1000 mm |

| Montagem | Precisão, confiabilidade | 50-150 cpm | 300-2000 N | 50-500 mm |

| Manuseio de materiais | Capacidade de carga, durabilidade | 20-100 cpm | 500-5000 N | 200-2000 mm |

| Pegar e colocar | Velocidade, precisão | 200-500 cpm | 100-1000 N | 50-800 mm |

Quais são as etapas necessárias para manutenção e resolução de problemas?

A manutenção adequada garante um funcionamento confiável e maximiza a vida útil do seu sistema de cilindros pneumáticos sem haste.

A manutenção do cilindro sem haste inclui trocas regulares do filtro de ar, lubrificação da guia, inspeção da vedação, limpeza do sensor e monitoramento do desempenho para evitar falhas e manter a operação ideal.

Cronograma de manutenção preventiva

As verificações diárias incluem inspeção visual para detectar vazamentos, ruídos incomuns ou funcionamento irregular. A detecção precoce evita que pequenos problemas se transformem em grandes falhas.

A manutenção semanal inclui a inspeção do filtro de ar e sua substituição, se necessário. Ar limpo e seco é essencial para uma operação confiável e longa vida útil da vedação.

A manutenção mensal inclui lubrificação da guia, limpeza do sensor e verificação do desempenho. A manutenção regular mantém o desempenho ideal e evita o desgaste.

A revisão anual inclui a substituição de vedações, inspeção interna e testes completos do sistema. As revisões programadas evitam falhas inesperadas.

Problemas comuns de resolução de problemas

O funcionamento lento geralmente indica fluxo de ar restrito ou baixa pressão. Verifique os filtros, reguladores e configurações da válvula de controle de fluxo.

Movimentos irregulares podem resultar de ar contaminado, vedações desgastadas ou problemas no sensor. O diagnóstico sistemático identifica a causa raiz.

Erros de posição podem resultar do desalinhamento do sensor, interferência magnética ou deslizamento do acoplamento. Um diagnóstico adequado evita problemas recorrentes.

O consumo excessivo de ar indica vazamento interno ou ineficiência do sistema. A detecção e o reparo de vazamentos restauram o funcionamento normal.

Procedimentos de substituição de vedações

A substituição da vedação requer a desmontagem do cilindro e ferramentas adequadas. Siga os procedimentos do fabricante para evitar danos durante a manutenção.

A seleção da vedação depende das condições operacionais e da compatibilidade do meio. Use apenas vedações de reposição aprovadas para uma operação confiável.

A instalação requer a orientação correta da vedação e lubrificação adequada. A instalação incorreta causa falhas prematuras e baixo desempenho.

O teste do sistema após a substituição da vedação verifica o funcionamento adequado. O teste de desempenho garante que o reparo foi bem-sucedido.

Monitoramento de desempenho

O monitoramento da saída de força detecta a degradação do acoplamento ou o desgaste interno. Testes regulares identificam problemas antes que ocorra uma falha.

O monitoramento da velocidade revela restrições de fluxo ou problemas de pressão. O monitoramento consistente permite a manutenção preditiva.

O teste de precisão de posicionamento verifica o funcionamento do sensor e o alinhamento do sistema. A calibração regular mantém a precisão do posicionamento.

O monitoramento do consumo de ar identifica problemas de eficiência e vazamentos. A análise de tendências permite o planejamento proativo da manutenção.

Conclusão

As corrediças pneumáticas sem haste proporcionam um movimento linear eficiente em termos de espaço e resistente à contaminação através de uma tecnologia de acoplamento avançada, tornando-as essenciais para aplicações de automação modernas que exigem confiabilidade e desempenho.

Perguntas frequentes sobre corrediças pneumáticas sem haste

Como funciona um cilindro pneumático sem haste?

Um cilindro pneumático sem haste funciona utilizando ar comprimido para mover um pistão interno conectado a um carro externo por meio de acoplamento magnético ou articulação mecânica, eliminando a haste do pistão exposta e proporcionando um movimento linear suave.

Quais são as principais vantagens dos cilindros sem haste em relação aos tradicionais?

Os cilindros sem haste economizam espaço de instalação 50%, resistem à contaminação com design vedado, suportam comprimentos de curso ilimitados sem deformação e oferecem excelente capacidade de carga lateral por meio de guias lineares integradas.

Quanta força um cilindro magnético sem haste pode fornecer?

Os cilindros magnéticos sem haste normalmente fornecem uma força de saída de 200-2000 N, dependendo do tamanho do furo e da configuração do íman, com uma eficiência de acoplamento que varia entre 85-95% da força pneumática teórica.

Que manutenção requerem as corrediças pneumáticas sem hastes?

As corrediças pneumáticas sem hastes requerem manutenção mínima, incluindo trocas regulares do filtro de ar, lubrificação mensal da guia, inspeção anual da vedação e limpeza do sensor para manter o desempenho e a confiabilidade ideais.

Os cilindros sem haste podem suportar cargas laterais e momentos?

Sim, os cilindros sem haste se destacam no manuseio de cargas laterais de até vários milhares de Newtons e momentos através de seus sistemas integrados de guias lineares de precisão, eliminando a necessidade de guias externas.

Como controlar a velocidade de um cilindro pneumático sem haste?

Controle a velocidade do cilindro sem haste usando válvulas de controle de fluxo nas linhas de suprimento de ar, com controle de entrada para aceleração suave e controle de saída para melhor manuseio de carga e desaceleração.

Quais aplicações são mais adequadas para corrediças pneumáticas sem haste?

As corrediças pneumáticas sem haste funcionam melhor em máquinas de embalagem, automação de montagem, manuseio de materiais, operações de pick-and-place e qualquer aplicação que exija eficiência de espaço, resistência à contaminação ou comprimentos de curso longos.

-

Saiba como a Ra (rugosidade média) é definida e medida como um parâmetro fundamental para o acabamento de superfícies em engenharia. ↩

-

Explore o princípio de funcionamento dos interruptores reed e como eles são usados como sensores ativados magneticamente. ↩

-

Compreenda a física do efeito Hall e sua aplicação na criação de sensores de posição precisos e sem contato. ↩

-

Revise a derivação e a aplicação da fórmula de Euler para calcular a carga crítica de flambagem em colunas estruturais. ↩

-

Acesse uma visão geral dos requisitos ISO para sistemas de gestão da qualidade na indústria de dispositivos médicos. ↩