Uvod

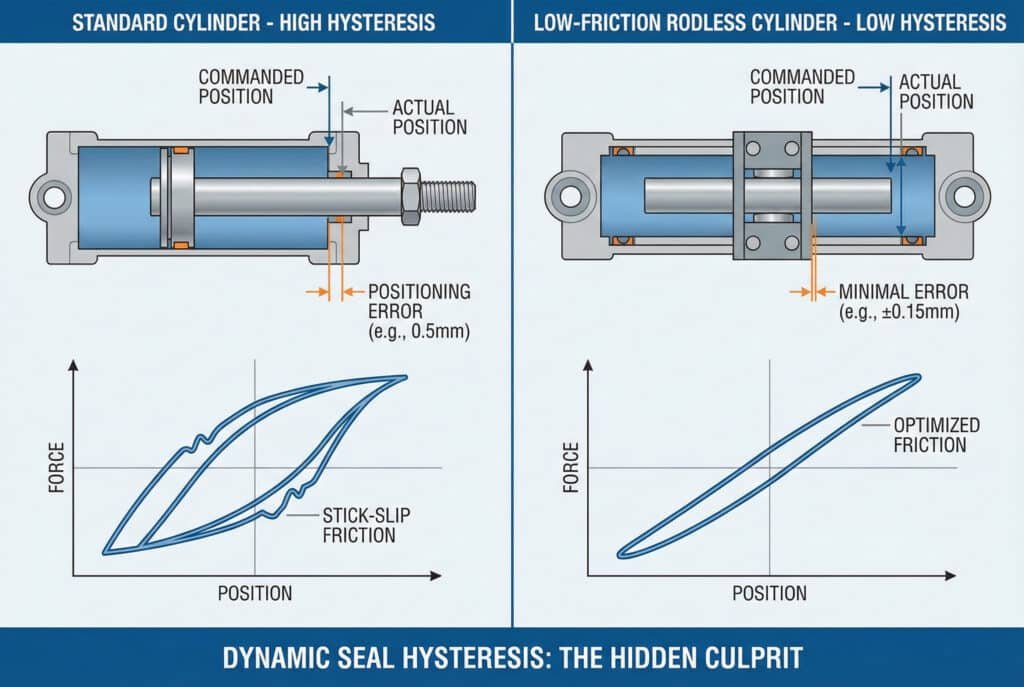

Vaša avtomatizirana montažna linija zamuja ciljne točke za 0,5 mm, zavrnjeni deli pa se kopičijo. 🎯 Senzorje položaja ste kalibrirali trikrat, vendar neskladje ostaja. Skriti krivec ni vaš krmilni sistem, ampak dinamična histereza tesnila, pojav trenja, ki povzroča nepredvidljive napake pri pozicioniranju, zaradi katerih proizvajalci vsak dan izgubijo na tisoče evrov zaradi odpadkov in ponovnega dela.

Dinamična histereza tesnila je zaradi trenja nastala zamuda med zahtevano in dejansko lego valja, ki jo povzroča obnašanje kot palica-drsenje1, spremembe odklonske sile in od hitrosti odvisno trenje v tesnilnih materialih – ta histereza povzroča napake pozicioniranja v velikosti 0,2–2,0 mm v standardnih pnevmatskih valjih, zaradi česar so zasnova tesnila, izbira materiala in optimizacija mazanja ključnega pomena za aplikacije, ki zahtevajo ponovljivost boljšo od ±0,5 mm v sistemih za natančno sestavljanje, testiranje in merjenje.

Prejšnji mesec sem sodeloval s Kevinom, inženirjem za krmiljenje v tovarni za sestavljanje elektronike v Illinoisu, ki se je spopadal z neenakomernim nameščanjem komponent v aplikaciji za pobiranje in nameščanje. Njegove napake pri pozicioniranju so bile med 0,3 in 0,8 mm, kljub uporabi kodirnikov z visoko ločljivostjo. Po analizi njegovega sistema smo ugotovili, da je bil glavni vzrok za to histereza tesnila v njegovih standardnih cilindrih. Prehod na naše Bepto valje brez palice z nizkim trenjem in optimizirano geometrijo tesnila je zmanjšal njegovo napako pri pozicioniranju na ±0,15 mm, s čimer se je stopnja zavrnjenih izdelkov zmanjšala za 73%. 📊

Kazalo vsebine

- Kaj je dinamična histereza tesnila in zakaj vpliva na natančnost pozicioniranja?

- Kako različne zasnove tesnil in materiali vplivajo na histerezno obnašanje?

- Kakšni so izmerljivi učinki histereze tesnila na sisteme za natančno pozicioniranje?

- Katerih oblikovnih strategij zmanjšujejo histerezis tesnila v cilindrih brez batov?

Kaj je dinamična histereza tesnila in zakaj vpliva na natančnost pozicioniranja?

Razumevanje fizike napak pri pozicioniranju, ki jih povzroča trenje, je bistveno za doseganje natančnosti v avtomatiziranih sistemih. 🔬

Dinamična histereza tesnila nastane, ko se trenje sile nelinearno spreminjajo s hitrostjo in smerjo, kar povzroči zamik med vhodnim tlakom in izhodnim položajem—širina histereze (razlika med krivuljami raztezanja in umika sile in premika) znaša običajno 5–15% skupne sile giba v standardnih cilindrih, kar povzroča napake, odvisne od položaja, ki se v sistemih z zaprtim krogom kopičijo in preprečujejo doseganje ponovljivosti pod milimetrom brez kompenzacijskih algoritmov ali tesnil z nizkim trenjem.

Mehanika histereze trenja tesnila

Histerezis tesnila si lahko predstavljate kot razliko med potiskanjem težke škatle po tleh in njenim vlečenjem nazaj. Trenje ni enako v obeh smereh zaradi interakcij med površinami, deformacije materiala in usmerjenih učinkov. Pri pnevmatskih tesnilih je ta asimetrija še bolj izrazita.

Ko se valj raztegne, se tesnilna robnica stisne proti valju v eno smer. Ko se valj umakne, se tesnilo deformira drugače, kar ustvari drugačne značilnosti trenja. To ustvari histerezno zanko – grafično predstavitev, ki kaže, da sila, potrebna za premikanje valja, ni odvisna samo od položaja, ampak tudi od smeri in zgodovine hitrosti.

Fenomen lepljenja in odtrgalne sile

Najbolj problematičen vidik histereze tesnil je drsenje. V mirovanju tesnila razvijejo stiki2 To je 20-50% več kot dinamično trenje med gibanjem. Ko se pritisk poveča, da premaga to odklopno silo, valj nenadoma “skoči” naprej in preseže ciljni položaj.

Ta stick-slip ustvarja profil gibanja v obliki zobčastega vzorca namesto gladkega gibanja. Pri natančnem pozicioniranju se to kaže kot:

- Prehitevanje ko se začne iz mirovanja

- Uravnavanje nihanja okoli ciljne pozicije

- Napake pri pozicioniranju, odvisne od smeri (različne končne pozicije pri približevanju iz nasprotnih smeri)

V podjetju Bepto smo izmerili sile odklopa v standardnih valjih v razponu od 15 do 35 N za valj s premerom 40 mm, medtem ko naše optimizirane konstrukcije z nizkim trenjem to vrednost zmanjšajo na 5 do 12 N – kar je zmanjšanje za 60 do 70 %, kar bistveno izboljša doslednost pozicioniranja.

Zakaj nadzorni sistemi ne morejo v celoti nadomestiti

Mnogi inženirji domnevajo, da lahko zaprta zanka za nadzor položaja s povratno informacijo odpravi histerezne učinke. Povratna informacija sicer pomaga, vendar ne more v celoti premagati osnovnih fizikalnih zakonitosti. Nadzorni sistem zazna napako v položaju in jo popravi, vendar histereza povzroči:

Mrtve cone: Majhne napake v položaju, ki ne ustvarjajo dovolj sile, da bi premagale trenje.

Omejeni cikli: Nihanja okoli cilja, ko sistem izmenično premaguje in sprošča trenje.

Napake, odvisne od hitrosti: Različna natančnost pozicioniranja pri različnih hitrostih približevanja

Sodeloval sem pri številnih projektih, v katerih so inženirji mesece porabili za nastavljanje PID regulatorjev, da bi na koncu ugotovili, da je temeljna omejitev histereza trenja tesnila, ki je ni mogoče odpraviti z nobeno nastavitvijo programske opreme. Rešitev zahteva obravnavo mehanskega vira – samih tesnil.

Kako različne zasnove tesnil in materiali vplivajo na histerezno obnašanje?

Geometrija tesnila in lastnosti materiala bistveno vplivajo na velikost histereze in zmogljivost pozicioniranja. ⚙️

Histerezis tesnila se močno razlikuje glede na zasnovo: U-tesnila z agresivnimi koti ustnic ustvarjajo silo histerezisa 40–60 N v cilindrih z izvrtino 50 mm, medtem ko optimizirane zasnove z nizkim trenjem, plitvimi koti ustnic in PTFE materiali zmanjšajo histerezis na 10–20 N—izbira materiala (poliuretan proti PTFE proti gumi) vpliva tako na razmerje med statičnim in dinamičnim trenjem (1,3–2,0x) kot na odvisnost trenja od hitrosti, pri čemer PTFE ponuja najbolj konsistentne lastnosti trenja v vseh hitrostnih območjih za natančne pozicionirne aplikacije.

Geometrija tesnila in porazdelitev kontaktnega pritiska

Kot tesnilne ustnice in širina stika neposredno določata velikost trenja in histereze. Tradicionalna tesnila v obliki črke U uporabljajo kote ustnic 15–25°, da zagotovijo zanesljivo tesnjenje, vendar to povzroča visok stični pritisk in trenje.

Standardni U-skodelica tesnilo (kot ustnic 25°):

- Visok kontaktni pritisk (2–4 MPa)

- Odlična zanesljivost tesnjenja

- Visoka trenja sila (40–60 N za 50 mm premer)

- Velika histerezna zanka (±0,5–1,0 mm napaka pri pozicioniranju)

Tesnilo z nizkim trenjem (kot ustnic 8–12°):

- Zmeren pritisk (0,8–1,5 MPa)

- Dobra tesnitev z ustrezno površinsko obdelavo

- Nizka trenja sila (10–20 N za 50 mm premer)

- Majhna histerezna zanka (±0,1–0,3 mm napaka pozicioniranja)

V podjetju Bepto smo razvili lastne profile tesnil, ki zagotavljajo ravnovesje med zanesljivostjo tesnjenja in minimalnim trenjem. Naši cilindri brez batov uporabljajo večplastne zasnove, pri katerih primarno tesnilo skrbi za zadrževanje tlaka, sekundarni elementi z nizkim trenjem pa zmanjšujejo histerezo.

Vpliv lastnosti materiala na trenje

Različni materiali tesnil imajo zelo različne lastnosti trenja in histereze:

| Material tesnila | Razmerje med statičnim in dinamičnim trenjem | Občutljivost na hitrost | Histerezna sila (premer 50 mm) | Najboljša aplikacija |

|---|---|---|---|---|

| NBR (nitril) | 1,8–2,0x | Visoka | 45–65N | Nizka cena, nizka natančnost |

| Poliuretan | 1,5–1,8x | Zmerno | 30–50 N | Splošna industrija |

| PTFE (deviški) | 1,2–1,4x | Nizka | 8–15 N | Natančno pozicioniranje |

| Polnjen PTFE | 1,3–1,5x | Nizka | 12-20N | Uravnoteženo delovanje |

| PU, polnjen z grafitom | 1,4–1,6x | Zmerno nizka | 20-35N | Stroškovno učinkovita natančnost |

Molekulska struktura PTFE ustvarja izjemno enakomerno trenje v različnih hitrostnih območjih. Za razliko od elastomerov, ki kažejo močno odvisnost trenja od hitrosti (trenje se povečuje s hitrostjo), PTFE ohranja skoraj konstantno trenje od 1 mm/s do 1000 mm/s, kar je ključnega pomena za predvidljivo pozicioniranje.

Stribeckova krivulja in režimi mazanja

Trenje tesnila sledi Stribeckova krivulja3, ki opisuje tri načine mazanja:

Mejno mazanje (zelo nizka hitrost):

- Stik med kovinami prek mazivnega filma

- Največje trenje

- Dominanten pri hitrostih pozicioniranja (<10 mm/s)

Mešano mazanje (zmerna hitrost):

- Delna podpora mazivnega filma

- Prehodno trenje

- Večina aplikacij za pozicioniranje deluje tukaj

Hidrodinamično mazanje (visoka hitrost):

- Popolna ločitev mazivnega filma

- Najnižje trenje

- Redko doseženo pri pnevmatskih valjih

Širina režima mejnega mazanja določa histerezo pozicioniranja. Materiali z boljšimi lastnostmi mejnega mazanja (PTFE, grafitne zmesi) ohranjajo nižje trenje pri hitrostih pozicioniranja, kar zmanjšuje histerezo.

Vpliv temperature na histerezo

Trenje tesnila ni konstantno glede na temperaturo – znatno se spreminja, ko se sistemi med delovanjem segrejejo. Standardna poliuretanska tesnila kažejo zmanjšanje trenja za 30–40% od 20 °C do 60 °C, kar povzroča odmik pozicioniranja, ko se temperatura sistema stabilizira.

Sodeloval sem s Sarah, inženirko za testno opremo v Michiganu, katere sistem za natančno merjenje je pokazal različno natančnost pozicioniranja zjutraj in popoldne. Njeni standardni cilindrični tesnili so bili občutljivi na temperaturo, kar je povzročilo 0,4 mm odstopanje v pozicioniranju, ko se je sistem segrel. Nadomestili smo jih s temperaturnimi stabilnimi cilindri Bepto s PTFE tesnili, kar je izboljšalo njeno natančnost pozicioniranja na ±0,12 mm ne glede na delovno temperaturo. 🌡️

Kakšni so izmerljivi učinki histereze tesnila na sisteme za natančno pozicioniranje?

Razumevanje številčnega vpliva histereze vam pomaga določiti ustrezno tehnologijo valjev za vaše zahteve glede natančnosti. 📈

Histerezis tesnila povzroča merljive napake pozicioniranja: standardni cilindri s silo histerezisa 40–50 N imajo ponovljivost ±0,5–1,2 mm pri tlaku 8 bar, medtem ko konstrukcije z nizkim trenjem in histerezisom 10–15 N dosežejo ponovljivost ±0,1–0,3 mm – te napake se povečujejo s dolžino hod (tipično 0,1–0,21 TP3T hod), nihanja tlaka (±10% tlaka povzroči ±0,15 mm spremembo položaja) in smer približevanja (dvostranska ponovljivost je 2–3-krat slabša od enosmerne), zaradi česar je histereza omejevalni dejavnik v aplikacijah, ki zahtevajo natančnost, boljšo od ±0,5 mm.

Velikost napake pozicioniranja in merjenje

Razmerje med histerezno silo in napako pozicioniranja sledi predvidljivemu vzorcu. Za dano izvrtino valja in delovni tlak se napaka pozicioniranja približno linearno povečuje s histerezno silo:

Napaka položaja ≈ (histerezna sila / pnevmatična sila) × dolžina hod

Za valj s premerom 50 mm pri 8 bar (učinkovita sila ≈ 1570 N) z 400 mm hodom:

- 40N histereza: Napaka ≈ (40/1570) × 400 mm = 10,2 mm potencialna napaka

- Dejanska napaka z dušenjem: ±0,6–1,0 mm (sistemsko dušenje zmanjša teoretično največjo vrednost)

To pojasnjuje, zakaj cilindri z večjim premerom pogosto kažejo boljšo relativno natančnost pozicioniranja – pnevmatsko silo poveča površina premera (D²), medtem ko se trenje tesnila poveča približno s premerom (D), kar daje ugodno razmerje med velikostjo in močjo.

Dvosmerna proti enosmerna ponovljivost

Ena najpomembnejših specifikacij za natančno pozicioniranje je dvosmerna ponovljivost – sposobnost vrnitve na isto pozicijo pri približevanju iz nasprotnih smeri. Histerezis neposredno določa to specifikacijo:

Enosmerna ponovljivost (vedno se približuje iz iste smeri):

- Standardni valj: ±0,3–0,6 mm

- Cilinder z nizkim trenjem: ±0,1–0,2 mm

- Natančnost brez palice Bepto: ±0,05–0,15 mm

Dvosmerna ponovljivost (prihaja iz obeh smeri):

- Standardni valj: ±0,8–1,5 mm (2–3-krat slabše)

- Cilinder z nizkim trenjem: ±0,2–0,4 mm (2x slabše)

- Natančnost brez palice Bepto: ±0,1–0,25 mm (1,5–2-krat slabša)

Dvosmerna kazen izhaja neposredno iz histereze – položaj je odvisen od smeri približevanja zaradi asimetrije trenja. Aplikacije, ki zahtevajo dvosmerno natančnost, morajo določiti valje z minimalno histerezo.

Občutljivost na pritisk in ravnovesje sile

Natančnost pozicioniranja je odvisna tudi od stabilnosti tlaka. Histerezis ustvarja “mrtvo območje”, kjer majhne spremembe tlaka ne povzročajo gibanja, ker ne premagajo statičnega trenja. Širina mrtvega območja je:

Tlak mrtvega pasu ≈ odklopna sila / površina bata

Za valj s premerom 50 mm (površina ≈ 1963 mm²) z odklopno silo 25 N:

Mrtvi pas ≈ 25 N / 1963 mm² = 0,013 MPa = 0,13 bar

To pomeni, da spremembe tlaka pod 0,13 bara ne povzročajo gibanja – valj “zastane” v položaju. Za natančno pozicioniranje to pomeni:

- Zahteve za regulacijo tlaka: Potrebno je ±0,05 bara ali več za dosledno pozicioniranje.

- Omejitve ločljivosti: Ne morete doseči ločljivosti pozicioniranja, ki bi bila boljša od mrtvega pasu.

- Reševanje časovnih vprašanj: Sistem niha znotraj mrtvega območja, preden se ustalijo

Zahteve za uporabo v realnem svetu

Različne aplikacije imajo različno toleranco za napake, ki jih povzroča histereza:

Zelo natančne aplikacije (zahtevano ±0,1–0,2 mm):

- Sestavljanje in testiranje elektronike

- Optično pozicioniranje komponent

- Natančno merjenje in pregledovanje

- Rešitev: PTFE tesnilni sistemi, konstrukcije z nizkim trenjem, zaprta regulacija

Aplikacije srednje natančnosti (±0,3–0,5 mm sprejemljivo):

- Delovanje generalne skupščine

- Ravnanje z materiali z ozkimi tolerancami

- Pakiranje in označevanje

- Rešitev: Optimizirana poliuretanska tesnila, standardni cilindri visoke kakovosti

Aplikacije z nizko natančnostjo (±1,0 mm+ sprejemljivo):

- Ravnanje z razsutim materialom

- Vpenjanje in pritrjevanje

- Splošna avtomatizacija

- Rešitev: Standardni jeklenke ustrezne

V podjetju Bepto pomagamo strankam prilagoditi tehnologijo valjev njihovim dejanskim potrebam. Prekomerno določanje natančnosti valjev pomeni izgubo denarja, medtem ko premajhno določanje povzroča težave s kakovostjo in stroške ponovnega dela.

Katerih oblikovnih strategij zmanjšujejo histerezis tesnila v cilindrih brez batov?

Za doseganje natančnega pozicioniranja so potrebni integrirani pristopi k oblikovanju, ki obravnavajo trenje na vseh ravneh. 🎯

Zmanjšanje histereze tesnila zahteva večplastne strategije oblikovanja: optimizirano geometrijo tesnilne ustnice s kontaktnimi koti 8–12°, PTFE ali polnjeni PTFE materiali s statičnim/dinamičnim razmerjem trenja pod 1,4x, natančno brušene površine valja (Ra 0,2–0,4 μm) za podporo mejnega mazanja, sintetična maziva z ustrezno viskoznostjo (ISO VG 32–68) in mehanske konstrukcijske značilnosti, kot so vodeni vozički in nastavitev prednapetosti – v cilindrih brez batov konfiguracije z dvojnim tesnilom in izravnavo tlaka dodatno zmanjšujejo neto trenje, hkrati pa ohranjajo neoporečnost tesnjenja.

Optimizirano inženirstvo profila tesnila

V podjetju Bepto smo veliko vlagali v optimizacijo profilov tesnil z uporabo analize končnih elementov in empiričnega testiranja. Naši natančni profili tesnil vključujejo:

Plošči koti ustnic (8–12 °C v primerjavi s standardnimi 20–25 °C):

- Zmanjša kontaktni pritisk za 40–60%

- Ohranja tesnjenje z natančnimi zahtevami glede površinske obdelave

- Zahteva Ra 0,3–0,5 μm končno obdelavo cevi (v primerjavi s standardom Ra 0,8–1,2 μm).

Konfiguracije z več ustnicami:

- Primarni tesnilni element: zadrževanje tlaka (sprejemljivo zmerno trenje)

- Sekundarni tesnilni element: brisalec z nizkim trenjem (minimalni kontaktni pritisk)

- Tretja tesnilo: Izključitev onesnaženja (zunanje)

Konstrukcije z izravnavo tlaka:

- Nasprotujoče tesnilne ustnice z izenačevanjem tlaka

- Neto trenje zmanjšano za 30–50%

- Posebej učinkovit v cilindrih brez palice z obojestranskim tesnjenjem

Optimizacija površinske obdelave in mazanja

Površinska obdelava valja ima ključen vpliv na mejno mazanje in histerezo. Za doseganje naslednjih rezultatov predpisujemo natančno honanje:

Hrapavost površine: Ra 0,2–0,4 μm (v primerjavi s standardnim Ra 0,8–1,2 μm)

Brušenje platoja4: Ustvari mikro rezervoarje za zadrževanje maziva

Usmerjena površina: Sledovi brušenja so poravnani s smerjo gibanja.

V kombinaciji z ustreznim mazivom:

Sintetična maziva (naš standard pri Bepto):

- Viskoznostni razpon ISO VG 32–68

- Odlične lastnosti mazanja mejnih površin

- Temperaturno stabilna zmogljivost

- Združljiv z materiali tesnil

Način uporabe:

- Tovarniško predhodno mazanje vseh drsnih površin

- Pritoki za redno ponovno mazanje (za valjaste cilindre z dolgim hodom brez batov)

- Avtomatski mazalni sistemi za kritične aplikacije

Mehanske značilnosti konstrukcije

Poleg samih tesnil mehanska zasnova zmanjšuje učinke histereze:

Precizni vodilni sistemi:

- Linearna kroglična ležaja ali valjčna vodila

- Ločena podpora obremenitve od pnevmatike sile

- Zmanjša stransko obremenitev tesnil (glavni dejavnik trenja)

Nastavitev prednapetosti vzmeti:

- Omogoča optimizacijo stiskanja tesnila

- Uravnava zanesljivost tesnjenja in trenje

- Nastavljiv na terenu za kompenzacijo obrabe

Togost montaže:

- Trdna montaža zmanjšuje vezanje, ki ga povzroča upogibanje.

- Pravilna poravnava odpravlja stranske obremenitve

- Ključnega pomena za aplikacije z dolgim hodom

Pred kratkim sem pomagal Michaelu, proizvajalcu strojev iz Wisconsina, rešiti vztrajni problem pozicioniranja v 2-metrski aplikaciji brezstebrnega cilindra. Njegovi cilindri so pokazali 2–3 mm odstopanje v pozicioniranju zaradi upogibanja, ki je povzročilo zaleganje tesnila. Preoblikovali smo sistem pritrditve z vmesno podporo in prešli na naše precizne brezstebrne cilindre Bepto z optimiziranimi vodili. Njegova napaka v pozicioniranju se je zmanjšala na ±0,25 mm v celotnem hodu – 10-kratno izboljšanje. 🔧

Integracija zaprtega krmiljenja

Za največjo natančnost je treba mehansko optimizacijo kombinirati z inteligentnim krmiljenjem:

Povratne informacije o položaju:

- Linearni kodirniki (ločljivost 5–10 μm)

- magnetostrikcijski senzorji5 (ločljivost 50–100 μm)

- Omogoča kompenzacijo histereznih učinkov

Algoritmi za kompenzacijo trenja:

- Ocena trenja na podlagi modela

- Prilagodljivo kompenziranje obrabe in temperature

- Lahko zmanjša napako pozicioniranja za dodatnih 40–60%.

Tlačno profiliranje:

- Prilagajanje tlaka glede na hitrost

- Zmanjša prekoračitev in čas umirjanja

- Optimira pristop do končne pozicije

V podjetju Bepto nudimo podporo pri razvoju aplikacij, da strankam pomagamo pri integraciji naših valjev z nizkim trenjem v njihove krmilne sisteme. Kombinacija optimizirane mehanske zasnove in inteligentnega krmiljenja zagotavlja zmogljivost pozicioniranja, ki se približuje električnim servosistemom, vendar po znatno nižji ceni.

Kompromisi med stroški in zmogljivostjo

Natančnost ima svojo ceno, ključno pa je, da tehnologijo prilagodimo zahtevam:

Standardni cilinder ($150-250):

- ±0,8–1,5 mm ponovljivost

- Primerno za 70% aplikacij

- Najnižji začetni stroški

Cilinder z nizkim trenjem ($250-400):

- ±0,3–0,6 mm ponovljivost

- Najboljše razmerje med ceno in zmogljivostjo

- Naša najbolj priljubljena natančna možnost Bepto

Ultra-precisni valj ($500-800):

- ±0,1–0,25 mm ponovljivost

- PTFE tesnila, natančne vodilne letve, pripravljeni za povratne informacije

- Samo za kritične aplikacije

Odločitev mora temeljiti na skupnih stroških lastništva, vključno s stroški za odpadke, popravila in kakovost. Za proizvodno linijo, ki dnevno proizvede 10.000 delov, kjer napake pri pozicioniranju povzročijo 2% odpadkov po $5/del, so stroški kakovosti $1.000/dan. Premija $300 za precizne valje se povrne v urah, ne v mesecih.

Zaključek

Dinamična histereza tesnila je skriti sovražnik natančnega pozicioniranja v pnevmatskih sistemih, saj povzroča napake zaradi trenja, ki jih ni mogoče v celoti odpraviti niti z najboljšo nastavitvijo krmiljenja. Z razumevanjem mehanizmov histereze in uporabo optimiziranih zasnov tesnil, ustreznih materialov in integriranih mehanskih rešitev se lahko natančnost pozicioniranja v primerjavi s standardnimi cilindri izboljša za 5- do 10-krat. V podjetju Bepto naši cilindri brez batov vključujejo desetletja raziskav optimizacije trenja, da zagotovijo natančno pozicioniranje, ki izpolnjuje zahtevne industrijske zahteve, hkrati pa ohranja stroškovne prednosti in preprostost pnevmatskega pogona. 🌟

Pogosta vprašanja o dinamični histerezisni tesnilni plasti

V: Ali lahko izmerim histerezo tesnila v mojih obstoječih cilindrih, da bi diagnosticiral težave s pozicioniranjem?

Da – izvedite preprost preskus sile in premika tako, da počasi raztegnete in umaknete valj, medtem ko merite silo in položaj, ter rezultate prikažete grafično, da vizualizirate histerezno zanko. Širina zanke kaže velikost histereze. V podjetju Bepto priporočamo ta diagnostični preskus pred določitvijo nadomestnih valjev, saj količinsko opredeli, ali je histereza dejansko vaš omejevalni dejavnik ali pa prevladujejo druge težave (nestabilnost tlaka, težave pri montaži).

V: Kako obraba tesnila vpliva na histerezo v življenjski dobi cilindra?

Obraba tesnila običajno sprva zmanjša histerezis (prvih 100.000–200.000 ciklov), ko se tesnila “vpeljejo” in se stični pritisk zmanjša, nato pa se histerezis postopoma poveča, ko obraba povzroči nepravilne stične vzorce in poškodbe površine. Dobro zasnovana tesnila, kot so naša Bepto natančna profila, ohranjajo stabilno histerezis za 1–2 milijona ciklov pred znatnim poslabšanjem, medtem ko standardna tesnila lahko po 500.000 ciklih pokažejo povečanje histerezisa za 50–100%.

V: Ali je pnevmatsko pozicioniranje z nizko histerezo primerljivo z električnimi servosistemi?

Za aplikacije, ki zahtevajo ponovljivost ±0,1–0,3 mm pri zmernih hitrostih (<500 mm/s), lahko optimizirani pnevmatski cilindri z zaprtim krogom nadzora dosežejo enako zmogljivost kot električni servo motorji, pri čemer so stroški sistema za 40–60% nižji. Vendar pa električni servo motorji ostajajo boljši za aplikacije, ki zahtevajo natančnost 1 m/s) ali zapletene gibalne profile. Ključno je, da se tehnologija prilagodi dejanskim zahtevam, namesto da se električni servo motorji prekomerno specifikacirajo za aplikacije, kjer bi zadostovala pnevmatika.

V: Ali lahko v svoje obstoječe valje vgradim tesnila z nizkim trenjem, da zmanjšam histerezis?

Zamenjava tesnila lahko pomaga, vendar je omejena z obstoječo površinsko obdelavo valja in geometrijo utora – tesnila z nizkim trenjem za pravilno delovanje zahtevajo površinsko obdelavo valja Ra 0,3–0,5 μm, medtem ko imajo standardni cilindri običajno Ra 0,8–1,2 μm. Poleg tega morajo dimenzije utora tesnila ustrezati optimiziranemu profilu tesnila. V večini primerov zamenjava celotnega cilindra z natančno zasnovano enoto, kot so naši cilinderji Bepto z nizkim trenjem brez batov, zagotavlja boljšo zmogljivost in stroškovno učinkovitost kot poskusi naknadne nadgradnje.

V: Kako določim zahteve glede histereze pri naročanju preciznih cilindrov?

Namesto zgolj “natančnosti” navedite dvosmerno ponovljivost – zahtevajte “±0,3 mm dvosmerno ponovljivost v celotnem hodu” namesto nejasnih izrazov, kot sta “natančnost” ali “nizko trenje”. Navedite tudi delovne pogoje (tlak, hitrost, hitrost cikla, temperaturno območje), saj ti vplivajo na histerezo. V podjetju Bepto zagotavljamo certificirane testne podatke, ki prikazujejo dejansko izmerjeno histerezno silo in ponovljivost pozicioniranja za naše precizne cilindre, s čimer vam zagotavljamo dokumentirano zmogljivost, ki ustreza vašim zahtevam.

-

Spoznajte fizikalne osnove pojava stick-slip in kako ta prispeva k nestabilnosti, ki jo povzroča trenje v mehanskih sistemih. ↩

-

Raziščite tehnično definicijo statičnega trenja (stiction) in njegov vpliv na silo, potrebno za pnevmatsko aktiviranje. ↩

-

Poglobite svoje razumevanje Stribeckovega krivulja in kako ta opredeljuje razmerje med trenjem in mazalnim režimom v drsnih tesnilih. ↩

-

Razumite, kako proces brušenja platoja ustvarja mikro rezervoarje, ki optimizirajo zadrževanje maziva in zmanjšujejo trenje površine. ↩

-

Odkrijte delovanje magnetostriktivnih senzorjev in zakaj so najprimernejši za visoko ločljivo povratno informacijo o položaju v industrijskih okoljih. ↩