Inledning

Går dina pneumatiska cylindrar sönder i förtid och kostar dig tusentals kronor i driftstopp? 💸 Orsaken är kanske inte dåligt underhåll – det kan vara felaktig tillverkningsprocess för aluminium. Många ingenjörer förbiser hur Pressgjutning1 mot extrudering2 förändrar fundamentalt de metallurgiska egenskaperna hos cylinderfoder, vilket leder till katastrofala fel under tryck.

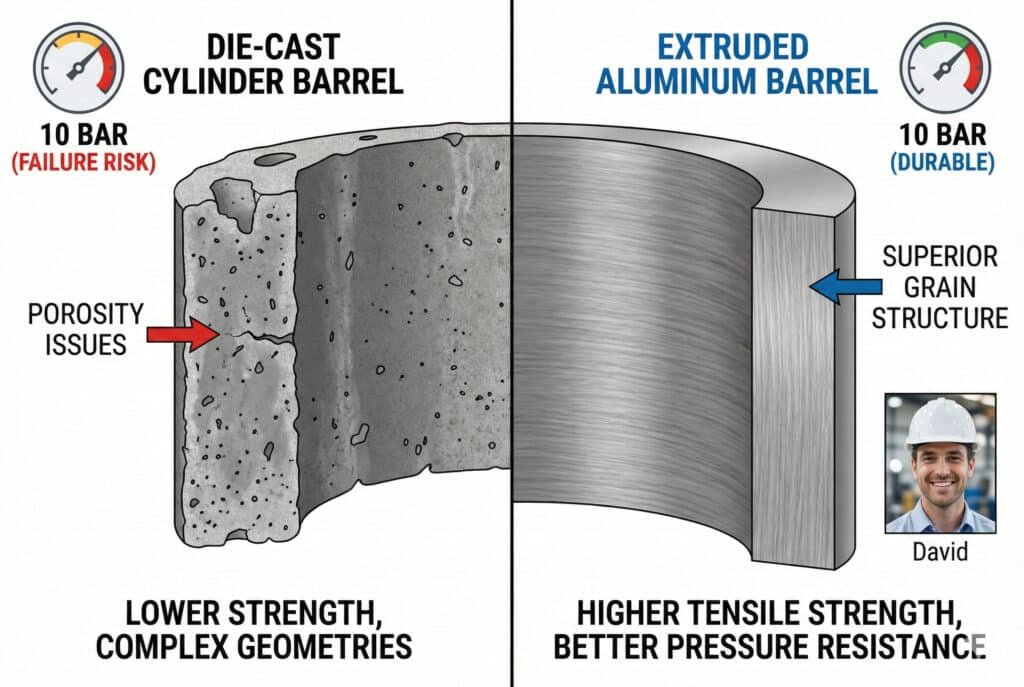

Cylinderhylsor av pressgjuten aluminium möjliggör snabbare produktion och komplexa geometrier, men har lägre hållfasthet och porositet3 problem, medan extruderad aluminium ger överlägsen kornstruktur4, högre draghållfasthet och bättre tryckbeständighet – vilket gör extrudering till det föredragna valet för högpresterande stånglösa cylindrar och pneumatiska applikationer som kräver hållbarhet.

Jag pratade nyligen med David, en underhållsingenjör på en bildelsfabrik i Michigan, som drabbades av upprepade cylinderfel var sjätte månad. Hans OEM-leverantör hade bytt till pressgjutna cylindrar utan förvarning, och den porösa strukturen klarade inte driftstrycket på 10 bar. Efter att vi levererat extruderade aluminiumersättningar från Bepto till honom sjönk hans felfrekvens till noll under 18 månader. 🔧

Innehållsförteckning

- Vilka är de viktigaste metallurgiska skillnaderna mellan pressgjuten och strängpressad aluminium?

- Hur påverkar tillverkningsprocessen cylinderns prestanda?

- Vilken aluminiumtyp ska du välja för stånglösa cylindrar?

- Kan pressgjuten aluminium någonsin matcha extruderad prestanda i pneumatiska applikationer?

Vilka är de viktigaste metallurgiska skillnaderna mellan pressgjuten och strängpressad aluminium?

Att förstå skillnaderna på atomnivå mellan dessa processer är avgörande för att kunna fatta välgrundade köpbeslut. ⚛️

Gjutning innebär att smält aluminium sprutas in i formar under högt tryck, vilket skapar slumpmässiga kornstrukturer med potentiell porositet, medan extrudering pressar upphettat aluminium genom formar, vilket ger jämna kornstrukturer med överlägsna mekaniska egenskaper och minimala inre defekter.

Kornstruktur och kristallisation

Den grundläggande skillnaden ligger i hur aluminiumkristaller bildas och inriktas. Vid pressgjutning skapar snabb kylning ett kaotiskt nätverk av korngränser. Det smälta metallen stelnar snabbt mot formväggarna, vilket fångar upp gaser och skapar mikroporositet som försvagar strukturen.

Extrudering, däremot, applicerar riktad kraft på upphettade aluminiumämnen. Denna mekaniska bearbetningsprocess riktar in kornstrukturen i längdriktningen, vilket skapar vad metallurger kallar “fiberflöde”. Tänk på det som skillnaden mellan trassligt garn och snyggt kammade fibrer – den inriktade strukturen i extruderat aluminium ger förutsägbara, överlägsna hållfasthetsegenskaper.

Porositet och inre defekter

Gjutna komponenter innehåller vanligtvis 2-5% porositet per volym. Dessa mikroskopiska hålrum fungerar som spänningskoncentratorer under cyklisk belastning. I våra tester på Bepto har vi funnit att gjutna prover misslyckas i trycktester vid 15-20% lägre tröskelvärden än motsvarande extruderade prover.

| Fastighet | Gjuten aluminium | Extruderad aluminium |

|---|---|---|

| Porositetsnivå | 2-5% | <0,5% |

| Draghållfasthet | 180–240 MPa | 250–310 MPa |

| Utbyteshållfasthet | 120–160 MPa | 200–280 MPa |

| Töjning | 2-6% | 8-15% |

| Tryckklassning | Upp till 8 bar | Upp till 16 bar |

Begränsningar för legeringssammansättning

Gjutning kräver specifika legeringar (vanligtvis A380 eller ADC12) med hög kiselhalt för flytbarhet. Dessa legeringar offrar styrka för gjutbarhet. Extrudering fungerar med starkare legeringar som 6061-T6 eller 6063-T5, som innehåller magnesium och kisel för åldringshärdningsförmåga, vilket ger överlägsna mekaniska egenskaper för cylinderapplikationer.

Hur påverkar tillverkningsprocessen cylinderns prestanda?

Tillverkningsmetoden påverkar direkt hur ditt pneumatiska system fungerar under verkliga förhållanden. 🏭

Tillverkningsprocessen avgör väggtjocklekens jämnhet, ytfinishens kvalitet och dimensionell noggrannhet – extruderade cylindrar har snävare toleranser (±0,05 mm) och enhetlig väggtjocklek, medan gjutna delar uppvisar variationer som kan äventyra tätningens integritet och leda till för tidigt slitage i stånglösa cylinderapplikationer.

Dimensionsstabilitet under tryck

När tryckluft cirkulerar genom en cylinder tusentals gånger om dagen blir även små dimensionella avvikelser kritiska. Extruderade cylindrar behåller sin geometri eftersom tillverkningsprocessen härdar materialet jämnt. Gjutna cylindrar kan drabbas av mikrodeformationer vid tryckpunkter där porositeten försvagar strukturen.

Ytfinish och tätningskompatibilitet

Våra stavlösa cylindrar på Bepto använder extruderade cylindrar med Ra-värden under 0,8 μm efter slipning. Denna spegelblanka yta kan uppnås eftersom extruderingen skapar ett tätt ytskikt. Gjutna ytor kräver omfattande bearbetning för att ta bort den grova gjutytan, och även då kan porositet under ytan uppstå under drift, vilket orsakar försämring av tätningen och luftläckage.

Värmeledningsförmåga i applikationer med hög cykel

Extrusionens inriktade kornstruktur ger 10-15% bättre värmeledningsförmåga längs cylinderns axel. I höghastighetspneumatiska applikationer hjälper detta till att avleda värme från friktion och kompression mer effektivt, vilket förlänger komponenternas livslängd och upprätthåller en jämn prestanda.

Vilken aluminiumtyp ska du välja för stånglösa cylindrar?

Att välja rätt material kan vara skillnaden mellan tillförlitlig drift och kostsamma fel. 🎯

För stavlösa cylindrar som arbetar över 6 bar eller i kritiska applikationer är extruderad aluminium det enda lämpliga valet på grund av dess överlägsna styrka i förhållande till vikten, tryckmotstånd och dimensionsstabilitet. Gjuten aluminium bör endast övervägas för lågtrycksapplikationer som inte är kritiska och där kostnaden är den viktigaste faktorn.

Ansökningsbaserade urvalskriterier

Jag råder alltid våra kunder på Bepto att ta hänsyn till tre faktorer: driftstryck, cykelfrekvens och konsekvenser av fel. För förpackningsmaskiner som körs dygnet runt är extruderade cylindrar ett måste. För tillbehör som används sporadiskt under 5 bar kan gjutna komponenter vara tillräckliga.

Kostnad kontra livscykelanalys

Det är här många inköpschefer gör misstag – de ser die-cast-komponenter till en 30-40% lägre initialkostnad och slår till på besparingarna. Men när man tar hänsyn till utbytesfrekvens, kostnader för driftstopp och arbetskraft för byten, ger extruderad aluminium 3-5 gånger bättre total ägandekostnad.

Sarah, inköpschef på en livsmedelsfabrik i Ontario, lärde sig detta den hårda vägen. Hon valde initialt pressgjutna cylindrar för att hålla budgeten, men efter tre fel på ett år (som var och en orsakade $8 000 i produktionsbortfall) bytte hon till våra extruderade Bepto-cylindrar. Hennes underhållskostnader minskade med 65% per år. 📊

Kvalitetsindikatorer att verifiera

När du köper cylindrar, kräv följande specifikationer:

- Certifiering av material visar legeringskvalitet (6061-T6 för strängpressning)

- Trycktestrapporter vid 1,5 gånger nominellt tryck

- Dimensionskontrolldata med toleransverifiering

- Mätningar av ytfinish (Ra-värden)

På Bepto tillhandahåller vi fullständig spårbarhet av material och testdokumentation med varje leverans, eftersom vi förstår att din produktionslinje är beroende av tillförlitliga komponenter.

Kan pressgjuten aluminium någonsin matcha extruderad prestanda i pneumatiska applikationer?

Det är den fråga jag oftast får från kostnadsmedvetna ingenjörer. 🤔

Trots framsteg inom pressgjutningstekniken, såsom vakuumassisterade processer och het isostatisk pressning (HIP)5, kan pressgjuten aluminium inte uppnå samma kornstruktur och mekaniska egenskaper som extruderat material för högtryckspneumatiska cylindrar – fysiken bakom stelning kontra plastisk deformation skapar grundläggande begränsningar som efterbearbetning inte helt kan övervinna.

Avancerade tekniker för pressgjutning

Modern vakuumgjutning minskar porositeten till 1-2%, och HIP-behandling kan täppa till inre hålrum genom kompression vid hög temperatur. Dessa processer minskar prestandaskillnaden men ökar produktionskostnaderna med 40-60%, vilket eliminerar den främsta fördelen med gjutning samtidigt som egenskaperna fortfarande inte når upp till extruderade egenskaper.

Hybridmetoder och nischapplikationer

Vissa tillverkare använder pressgjutna ändlock med extruderade cylindrar – en rimlig kompromiss för vissa konstruktioner. Pressgjutning är utmärkt för att skapa komplexa monteringsdetaljer och integrerade grenrör som skulle kräva omfattande bearbetning på extruderat material. Vi rekommenderar ibland denna hybridlösning hos Bepto för specialanpassade tillämpningar där geometrins komplexitet motiverar det.

Framtiden för tillverkning av aluminiumcylindrar

Nya tekniker som additiv tillverkning (3D-utskrift) av aluminium kan på sikt erbjuda samma geometriska frihet som gjutning med egenskaper som närmar sig extrusion. Men när det gäller produktionsvolymer och kostnadseffektivitet år 2025 förblir extrusion den gyllene standarden för pneumatiska cylindercylindrar, särskilt i stånglösa cylinderkonstruktioner där hela cylinderlängden måste tåla inre tryck utan externt stångstöd.

Slutsats

De metallurgiska skillnaderna mellan pressgjuten och strängpressad aluminium är inte bara akademiska – de påverkar direkt din driftsäkerhet och ditt resultat. För kritiska pneumatiska applikationer, särskilt stånglösa cylindrar, är strängpressad aluminium det självklara valet tack vare sin överlägsna kornstruktur, minimala porositet och konsistenta mekaniska egenskaper. På Bepto använder vi uteslutande extruderat 6061-T6-aluminium för våra cylinderkroppar, eftersom vi har sett med egna ögon hur detta val förhindrar de kostsamma fel som plågar gjutna alternativ. 🛡️

Vanliga frågor om aluminiumcylinderfat

F: Kan jag visuellt avgöra om en cylinder är gjuten eller extruderad?

Extruderade cylindrar uppvisar längsgående bearbetningsmärken och jämn väggtjocklek, medan gjutna delar ofta har delningslinjer, utstötningsmärken och små variationer i ytstrukturen. För en definitiv identifiering krävs dock materialcertifieringsdokumentation från tillverkaren, vilket vi alltid tillhandahåller på Bepto.

F: Hur stor tryckskillnad kan jag förvänta mig mellan pressgjutna och extruderade cylinderhylsor?

Extruderade aluminiumcylindrar klarar vanligtvis ett arbetstryck på 10–16 bar, medan motsvarande pressgjutna cylindrar klarar maximalt 6–8 bar på ett säkert sätt. Skillnaden i tryckklassning mellan 50-100% beror på variationer i porositet och kornstruktur som påverkar spränghållfasthet och utmattningshållfasthet under cyklisk belastning.

F: Påverkar aluminiumtypen kompatibiliteten med olika tätningsmaterial?

Ja – extruderade cylindrars överlägsna ytfinish (Ra <0,8 μm) fungerar optimalt med alla typer av tätningar, inklusive polyuretan, NBR och PTFE. Gjutna ytor kan orsaka för tidigt slitage på mjukare tätningar på grund av mikroskopiska ojämnheter i ytan och potentiell porositet under ytan som uppstår under drift.

F: Finns det några skillnader mellan pressgjuten och strängpressad aluminium när det gäller miljö eller återvinning?

Båda aluminiumtyperna är helt återvinningsbara med liknande energikrav. Extruderade cylindrar har dock längre livslängd (vanligtvis 3–5 gånger längre), vilket innebär färre byten och lägre total miljöpåverkan när man beaktar hela livscykeln från utvinning av råmaterial till avfallshantering.

F: Kan efterbearbetning förbättra pressgjuten aluminium så att den matchar extruderad prestanda?

Ytbearbetning förbättrar ytfinishen och dimensionell noggrannhet, men kan inte ändra den inre kornstrukturen eller eliminera porositeten under ytan. Även om bearbetning hjälper, kvarstår de grundläggande metallurgiska skillnaderna – man kan inte bearbeta bort det slumpmässiga kristallisationsmönstret som skapas under gjutningens stelningsprocess.

-

Utforska den tekniska processen för högtrycksgjutning av aluminium och dess industriella tillämpningar. ↩

-

Lär dig hur extruderingsprocessen skapar höghållfasta aluminiumprofiler för konstruktionsteknik. ↩

-

Se detaljerade tekniska rapporter om hur porositet påverkar den strukturella integriteten hos gjutna metaller. ↩

-

Förstå sambandet mellan metallkornens orientering och komponenternas slutliga hållfasthet. ↩

-

Upptäck hur varm isostatisk pressning används för att eliminera interna defekter och komprimera metallkomponenter. ↩