Giriş

Pnömatik silindirleriniz erken arızalanıyor ve size binlerce dolarlık kesintiye mal oluyor mu? 💸 Bunun temel nedeni bakım eksikliği olmayabilir; yanlış alüminyum üretim süreci olabilir. Birçok mühendis, bunun nasıl olduğunu gözden kaçırıyor. Kalıp döküm1 karşı ekstrüzyon2 silindir gövdelerinin metalurjik özelliklerini temelden değiştirerek, basınç altında felaketle sonuçlanan arızalara yol açar.

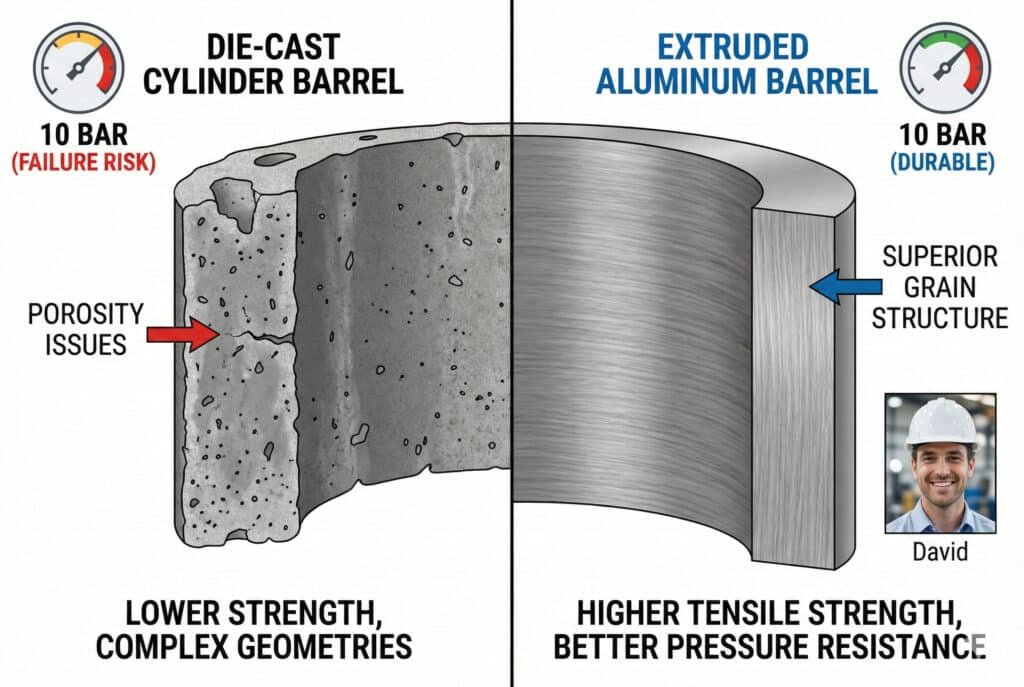

Döküm alüminyum silindir gövdeler daha hızlı üretim ve karmaşık geometriler sunar, ancak mukavemeti daha düşüktür ve gözeneklilik3 sorunlar, ekstrüzyonlu alüminyum ise üstün tahıl yapısı4, daha yüksek gerilme mukavemeti ve daha iyi basınç direnci ile ekstrüzyon, yüksek performanslı çubuksuz silindirler ve dayanıklılık gerektiren pnömatik uygulamalar için tercih edilen seçenek haline gelmektedir.

Kısa bir süre önce, Michigan'daki bir otomotiv parçaları fabrikasında bakım mühendisi olarak çalışan David ile konuştum. David, altı ayda bir tekrarlanan silindir arızalarıyla karşı karşıyaydı. OEM tedarikçisi, haber vermeden döküm silindirlere geçmişti ve gözenekli yapı 10 barlık çalışma basıncını kaldıramıyordu. Bepto'dan ekstrüzyon alüminyum yedek parçalar tedarik ettikten sonra, arıza oranı 18 ayda sıfıra düştü. 🔧

İçindekiler

- Döküm ve Ekstrüzyon Alüminyum Arasındaki Temel Metalurjik Farklılıklar Nelerdir?

- Üretim Süreci Silindir Namlu Performansını Nasıl Etkiler?

- Rodless Silindirler İçin Hangi Alüminyum Tipini Seçmelisiniz?

- Döküm alüminyum, pnömatik uygulamalarda ekstrüzyon performansına hiç ulaşabilir mi?

Döküm ve Ekstrüzyon Alüminyum Arasındaki Temel Metalurjik Farklılıklar Nelerdir?

Bu süreçler arasındaki atom düzeyindeki farklılıkları anlamak, bilinçli satın alma kararları vermek için çok önemlidir. ⚛️

Döküm, erimiş alüminyumu yüksek basınç altında kalıplara enjekte ederek potansiyel gözenekliliğe sahip rastgele tane yapıları oluştururken, ekstrüzyon ise ısıtılmış alüminyumu kalıplardan zorlayarak üstün mekanik özelliklere ve minimum iç kusurlara sahip hizalı tane yapıları üretir.

Tane Yapısı ve Kristalleşme

Temel fark, alüminyum kristallerinin oluşumu ve hizalanışında yatmaktadır. Kalıp dökümünde, hızlı soğuma kaotik bir tanece sınır ağı oluşturur. Erimiş metal kalıp duvarlarına karşı hızla katılaşarak gazları hapseder ve yapıyı zayıflatan mikro gözeneklilik oluşturur.

Ekstrüzyon ise, ısıtılmış alüminyum kütrelere yönlü kuvvet uygular. Bu mekanik işleme süreci, tane yapısını uzunlamasına hizalar ve metalurjistler tarafından “lif akışı” olarak adlandırılan durumu yaratır. Bunu, karışık iplik ile düzgünce taranmış lifler arasındaki fark gibi düşünün. Ekstrüzyonlu alüminyumdaki hizalanmış yapı, öngörülebilir, üstün mukavemet özellikleri sağlar.

Gözeneklilik ve İç Kusurlar

Döküm bileşenler genellikle hacimce 2-5% gözeneklilik içerir. Bu mikroskobik boşluklar, döngüsel yükleme altında gerilme yoğunlaştırıcıları olarak işlev görür. Bepto'da yaptığımız testlerde, döküm numunelerin, ekstrüzyonla üretilen eşdeğerlerine göre 15-20% daha düşük eşiklerde basınç testlerinde başarısız olduğunu tespit ettik.

| Mülkiyet | Döküm Alüminyum | Ekstrüzyonlu Alüminyum |

|---|---|---|

| Gözeneklilik Seviyesi | 2-5% | <0,5% |

| Çekme Dayanımı | 180-240 MPa | 250-310 MPa |

| Akma Dayanımı | 120-160 MPa | 200-280 MPa |

| Uzama | 2-6% | 8-15% |

| Basınç Derecesi | 8 bar'a kadar | 16 bar'a kadar |

Alaşım Bileşimi Kısıtlamaları

Döküm, akışkanlık için yüksek silikon içeriğine sahip özel alaşımlar (genellikle A380 veya ADC12) gerektirir. Bu alaşımlar, dökülebilirlik için mukavemetten ödün verir. Ekstrüzyon, yaşlanma sertleştirme özelliği için magnezyum ve silikon içeren 6061-T6 veya 6063-T5 gibi daha güçlü alaşımlarla çalışır ve silindir uygulamaları için üstün mekanik özellikler sağlar.

Üretim Süreci Silindir Namlu Performansını Nasıl Etkiler?

Üretim yöntemi, pnömatik sisteminizin gerçek dünya koşullarında nasıl çalıştığını doğrudan etkiler. 🏭

Üretim süreci, duvar kalınlığının tutarlılığını, yüzey kalitesini ve boyutsal doğruluğu belirler. Ekstrüzyonla üretilen silindirler daha sıkı toleranslar (±0,05 mm) ve düzgün duvar kalınlığı sağlarken, kalıp döküm parçalar, sızdırmazlık bütünlüğünü tehlikeye atabilecek ve çubuksuz silindir uygulamalarında erken aşınmaya yol açabilecek varyasyonlar gösterir.

Basınç Altında Boyutsal Kararlılık

Sıkıştırılmış hava silindirden günde binlerce kez geçtiğinde, en ufak boyut farklılıkları bile kritik hale gelir. Ekstrüzyonlu namlular, üretim sürecinde malzeme eşit şekilde sertleştirildiği için geometrisini korur. Döküm namlular, gözenekliliğin yapıyı zayıflattığı basınç noktalarında mikro deformasyonlara maruz kalabilir.

Yüzey Kaplaması ve Conta Uyumluluğu

Bepto'daki rodless silindirlerimiz, honlama işleminden sonra Ra değeri 0,8μm'nin altında olan ekstrüzyonlu namlular kullanır. Ekstrüzyon, yoğun bir yüzey tabakası oluşturduğu için bu ayna gibi pürüzsüz yüzey elde edilebilir. Döküm yüzeyler, pürüzlü döküm kabuğunu gidermek için kapsamlı bir işleme tabi tutulmalıdır ve bu işlemden sonra bile, çalışma sırasında yüzey altı gözeneklilik ortaya çıkabilir ve bu da contanın bozulmasına ve hava sızıntısına neden olabilir.

Yüksek Döngü Uygulamalarında Isıl İletkenlik

Ekstrüzyonun hizalı tane yapısı, namlu ekseni boyunca 10-15% daha iyi ısı iletkenliği sağlar. Yüksek hızlı pnömatik uygulamalarda bu, sürtünme ve sıkıştırmadan kaynaklanan ısının daha etkili bir şekilde dağıtılmasına yardımcı olarak bileşen ömrünü uzatır ve tutarlı performansı korur.

Rodless Silindirler İçin Hangi Alüminyum Tipini Seçmelisiniz?

Doğru malzemeyi seçmek, güvenilir çalışma ile maliyetli arızalar arasındaki farkı belirleyebilir. 🎯

6 barın üzerinde çalışan veya kritik uygulamalarda kullanılan çubuksuz silindirler için, üstün mukavemet-ağırlık oranı, basınç direnci ve boyutsal kararlılığı nedeniyle ekstrüzyonlu alüminyum tek geçerli seçimdir. Döküm alüminyum, maliyetin öncelikli olduğu düşük basınçlı, kritik olmayan uygulamalar için düşünülmelidir.

Başvuruya Dayalı Seçim Kriterleri

Bepto'daki müşterilerimize her zaman üç faktörü göz önünde bulundurmalarını tavsiye ederim: çalışma basıncı, döngü sıklığı ve arıza sonucu. 7/24 çalışan paketleme makineleri için ekstrüzyon variller vazgeçilmezdir. 5 barın altındaki ara sıra kullanılan fikstürler için döküm bileşenler yeterli olabilir.

Maliyet ve Yaşam Döngüsü Analizi

İşte birçok satın alma müdürünün hata yaptığı nokta budur: 30-40%'de daha düşük başlangıç maliyetine sahip döküm bileşenleri görürler ve tasarruf fırsatını kaçırmazlar. Ancak, değiştirme sıklığı, arıza süresi maliyetleri ve değiştirme için gereken işçilik maliyetlerini hesaba kattığınızda, ekstrüzyonlu alüminyum 3-5 kat daha iyi toplam sahip olma maliyeti sunar.

Ontario'daki bir gıda işleme tesisinde tedarik müdürü olan Sarah, bunu zor yoldan öğrendi. Başlangıçta bütçe hedeflerini karşılamak için döküm silindirleri seçti, ancak bir yıl içinde üç kez arıza yaşadıktan sonra (her biri $8.000 üretim kaybına neden oldu), ekstrüzyonlu Bepto silindirlerine geçti. Bakım maliyetleri yıllık 65% düştü. 📊

Doğrulama Kalite Göstergeleri

Silindir tedarik ederken, şu özellikleri talep edin:

- Malzeme sertifikası alaşım sınıfını gösterir (ekstrüzyon için 6061-T6)

- Basınç testi raporları 1,5 kat nominal basınçta

- Boyutsal kontrol verileri tolerans doğrulamalı

- Yüzey kalitesi ölçümleri (Ra değerleri)

Bepto olarak, üretim hattınızın güvenilir bileşenlere bağlı olduğunu bildiğimiz için her sevkiyatla birlikte eksiksiz malzeme izlenebilirliği ve test belgeleri sunuyoruz.

Döküm alüminyum, pnömatik uygulamalarda ekstrüzyon performansına hiç ulaşabilir mi?

Bu, maliyet bilincine sahip mühendislerden en sık duyduğum sorudur. 🤔

Vakum destekli işlemler ve sıcak izostatik presleme (HIP)5, Döküm alüminyum, yüksek basınçlı pnömatik silindirler için ekstrüde malzemenin tane yapısı hizalamasını ve mekanik özelliklerini sağlayamaz. Katılaşma ve plastik deformasyonun fiziksel özellikleri, sonradan işlemeyle tamamen aşılamayan temel sınırlamalar yaratır.

Gelişmiş Döküm Teknikleri

Modern vakumlu kalıp döküm, gözenekliliği 1-2%'ye düşürür ve HIP işlemi, yüksek sıcaklıkta sıkıştırma yoluyla iç boşlukları kapatabilir. Bu işlemler performans farkını azaltır, ancak üretim maliyetlerine 40-60% ekler, kalıp dökümün temel avantajını ortadan kaldırır ve yine de ekstrüzyon özelliklerinin gerisinde kalır.

Hibrit Yaklaşımlar ve Niş Uygulamalar

Bazı üreticiler, ekstrüzyonlu namlularla birlikte döküm uç kapakları kullanır; bu, belirli tasarımlar için makul bir uzlaşmadır. Döküm, ekstrüzyonlu stokta kapsamlı işleme gerektiren karmaşık montaj özellikleri ve entegre manifoldlar oluşturmada mükemmeldir. Bepto'da, geometrik karmaşıklığın bunu gerektirdiği özel uygulamalar için zaman zaman bu hibrit yaklaşımı öneriyoruz.

Alüminyum Silindir Üretiminin Geleceği

Alüminyumun katmanlı imalatı (3D baskı) gibi yeni teknolojiler, sonunda ekstrüzyona yakın özelliklere sahip dökümün geometrik özgürlüğünü sunabilir. Ancak, 2025 yılında üretim hacimleri ve maliyet etkinliği açısından, ekstrüzyon, özellikle tüm namlu uzunluğunun harici çubuk desteği olmadan iç basınca dayanması gereken çubuksuz silindir tasarımlarında, pnömatik silindir namluları için altın standart olmaya devam etmektedir.

Sonuç

Döküm ve ekstrüzyon alüminyum arasındaki metalurjik farklılıklar sadece teorik değildir; operasyonel güvenilirliğinizi ve kârlılığınızı doğrudan etkiler. Kritik pnömatik uygulamalar, özellikle çubuksuz silindirler için, ekstrüzyon alüminyumun üstün tane yapısı, minimum gözenekliliği ve tutarlı mekanik özellikleri onu açık ara en iyi seçim haline getirir. Bepto'da, silindir gövdelerimiz için yalnızca ekstrüzyonlu 6061-T6 alüminyum kullanıyoruz, çünkü bu kararın, döküm alternatiflerinde sıkça görülen maliyetli arızaları nasıl önlediğini bizzat gördük. 🛡️

Alüminyum Silindir Variller Hakkında Sıkça Sorulan Sorular

S: Silindir gövdesinin döküm mü yoksa ekstrüzyon mu olduğunu görsel olarak ayırt edebilir miyim?

Ekstrüzyonla üretilen varillerde uzunlamasına işleme izleri ve tutarlı duvar kalınlığı görülürken, döküm parçalarda genellikle ayırma çizgileri, ejektör pimi izleri ve hafif yüzey dokusu farklılıkları bulunur. Ancak kesin tanımlama için üreticiden malzeme sertifikası belgesi gereklidir ve Bepto olarak bu belgeyi her zaman sağlıyoruz.

S: Döküm ve ekstrüzyon silindir gövdeleri arasında ne kadar basınç farkı bekleyebilirim?

Ekstrüzyonlu alüminyum silindirler genellikle 10-16 bar çalışma basıncını kaldırabilirken, döküm silindirler en fazla 6-8 bar basıncı güvenli bir şekilde kaldırabilir. 50-100% basınç derecesi farkı, döngüsel yükleme altında patlama mukavemetini ve yorulma direncini etkileyen gözeneklilik ve tane yapısı farklılıklarından kaynaklanmaktadır.

S: Alüminyum tipi, farklı conta malzemeleriyle uyumluluğu etkiler mi?

Evet, ekstrüde varillerin üstün yüzey kalitesi (Ra <0,8μm) poliüretan, NBR ve PTFE dahil tüm conta tipleriyle optimum şekilde çalışır. Döküm yüzeyler, mikroskobik yüzey düzensizlikleri ve çalışma sırasında yüzey altında gözeneklilik oluşma olasılığı nedeniyle daha yumuşak contalarda erken aşınmaya neden olabilir.

S: Döküm ve ekstrüzyon alüminyum arasında çevresel veya geri dönüşüm açısından farklar var mı?

Her iki alüminyum türü de benzer enerji gereksinimleri ile tamamen geri dönüştürülebilir. Ancak, ekstrüde silindirlerin daha uzun hizmet ömrü (genellikle 3-5 kat daha uzun), hammadde çıkarılmasından bertarafına kadar tüm yaşam döngüsü dikkate alındığında, daha az değiştirme ve daha düşük genel çevresel etki anlamına gelir.

S: İşleme sonrası işlem, döküm alüminyumu ekstrüzyon performansına uyacak şekilde iyileştirebilir mi?

Yüzey işleme, yüzey kalitesini ve boyutsal doğruluğu iyileştirir, ancak iç tane yapısını değiştiremez veya yüzey altı gözenekliliğini ortadan kaldıramaz. İşleme yardımcı olsa da, temel metalurjik farklılıklar devam eder; döküm katılaşma işlemi sırasında oluşan rastgele kristalleşme modelini işlemeyle ortadan kaldıramazsınız.

-

Yüksek basınçlı alüminyum kalıp dökümünün teknik sürecini ve endüstriyel uygulamalarını keşfedin. ↩

-

Ekstrüzyon işleminin yapısal mühendislik için yüksek mukavemetli alüminyum profillerin nasıl üretildiğini öğrenin. ↩

-

Gözenekliliğin döküm metallerin yapısal bütünlüğünü nasıl etkilediğine ilişkin ayrıntılı teknik raporları görüntüleyin. ↩

-

Metal tane yönelimi ile bileşenlerin nihai mukavemeti arasındaki ilişkiyi anlayın. ↩

-

Sıcak İzostatik Presleme'nin iç kusurları ortadan kaldırmak ve metal bileşenleri yoğunlaştırmak için nasıl kullanıldığını keşfedin. ↩