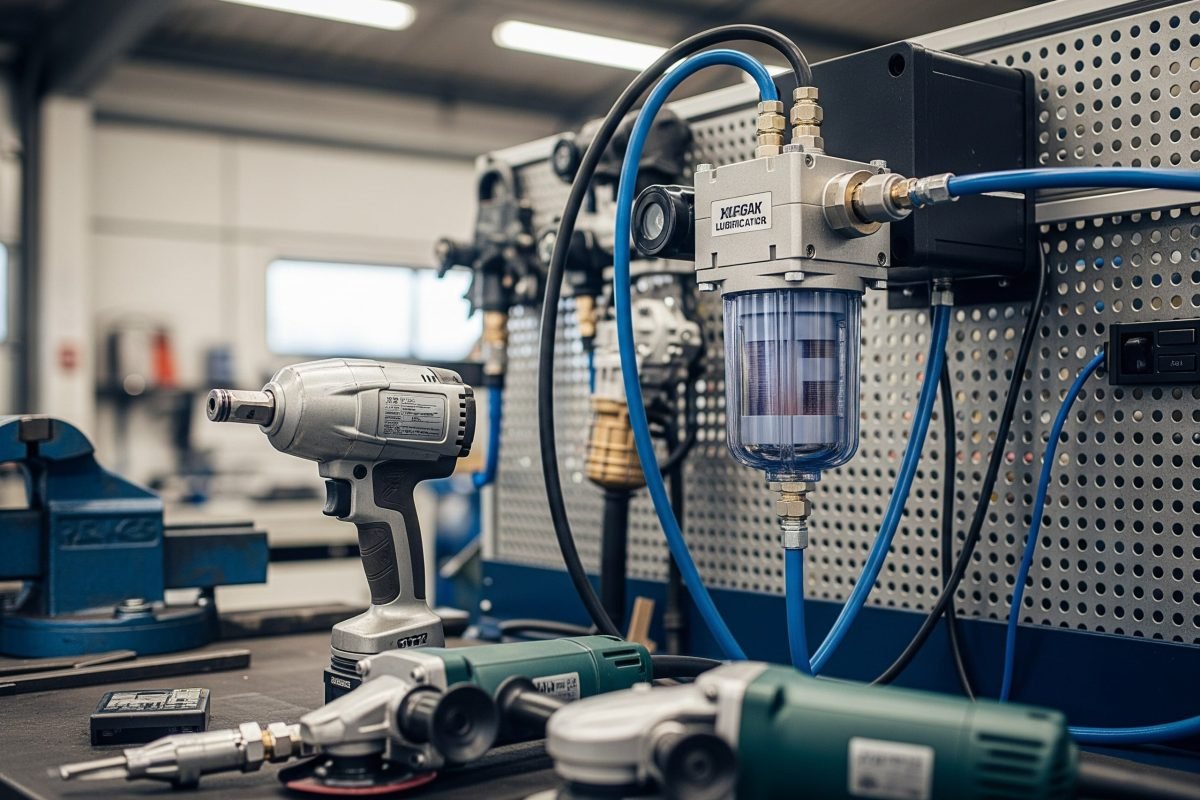

Фільтр-мастило | фільтрує домішки та додає масляний туман для змащування пневматичних компонентів. Ознайомтеся з нашими комбінованими установками, які поєднують фільтрацію та змащування, забезпечуючи оптимальне змащування пневматичного обладнання чистим повітрям, зменшуючи знос і подовжуючи термін служби. Переглянути моделі зараз.

Потрібні продукти для вашого проекту?

Ми розуміємо, що пошук постачальників може бути складним завданням.

Заповніть форму, вказавши ваші конкретні позиції - не соромтеся перераховувати навіть унікальні або важкодоступні компоненти - надішліть свій запит і отримайте точно підібрані рішення, які ви шукаєте! Забудьте про загальні пропозиції; ми спеціалізуємося на розумінні ваших конкретних потреб і наданні результатів, які підходять як рукавичка

Оптимізуйте свою пневматичну систему за допомогою наших високоефективних фільтрувально-змащувальних установок. Ці компактні пристрої поєднують необхідну фільтрацію повітря з точним змащенням, подаючи чисте, кондиційоване та змащене повітря для захисту вашого обладнання, зменшення зносу та забезпечення безперебійної та ефективної роботи.

Поєднує ефективну фільтрацію частинок і вологи з точним змащуванням масляним туманом в одному інтегрованому блоці.

Зменшує монтажний простір і складність трубопроводів у порівнянні з окремими фільтрами і мастилами, що знижує загальні витрати.

Забезпечує чисте та належним чином змащене повітря, мінімізуючи знос пневматичних циліндрів, клапанів та інструментів.

Фільтр-мастило - це комбінація з двох частин, яка об'єднує повітряний фільтр і туманне мастило в єдиний вузол. Повітря спочатку проходить через фільтруючу секцію для видалення твердих частинок і конденсованої води, потім потрапляє в секцію мастила, де до повітряного потоку додається дрібнодисперсний масляний туман.

Високоефективні фільтрувальні елементи забезпечують ефективне видалення забруднень з мінімальним перепадом тиску, максимізуючи потік повітря.

Регульована швидкість подачі оливи дозволяє точно налаштувати мастило відповідно до конкретних потреб наступного обладнання, запобігаючи надмірному або недостатньому змащуванню.

Високоміцні чаші з полікарбонату для легкого контролю рівнів конденсату та масла, з металевими захисними кожухами для додаткового захисту.

Модульна конструкція забезпечує легке з'єднання з іншими блоками підготовки повітря (наприклад, регуляторами) і спрощує заміну елементів та обслуговування.

Наприклад, G1/4, G3/8, G1/2, G3/4, G1, варіанти NPT.

Стандартні рівні фільтрації (наприклад, 5 мкм, 25 мкм, 40 мкм) для видалення частинок.

Максимальний і мінімальний тиск на вході для безпечної та ефективної роботи.

Максимальний потік повітря, з яким може впоратися пристрій (наприклад, л/хв, SCFM).

Об'єм резервуара для мастила лубрикатора (наприклад, см³, унція).

Тип оливи, що підходить для мастила (наприклад, турбінна олива ISO VG32).

Ручний, напівавтоматичний або повністю автоматичний злив для видалення конденсату.

Граничні значення температури навколишнього середовища та носія.

Для отримання детальної інформації про параметри, будь ласка, зверніться до інструкцій до окремих продуктів або проконсультуйтеся з нашими технічними експертами.

Захист і змащування пневматичних двигунів, ударних гайковертів, шліфувальних машин, цвяхорубів та інших інструментів з пневматичним приводом.

Забезпечення чистим і змащеним повітрям пневматичних циліндрів, які потребують змащення масляним туманом для оптимальної продуктивності та довговічності.

Забезпечення надійної роботи пневматичних компонентів у маніпуляторах, конвеєрах та інших складальних машинах.

Захист пневматичних систем у текстильних машинах, друкарських верстатах, деревообробному обладнанні тощо.

Забезпечення кондиціонованим повітрям різних пневматичних інструментів та обладнання, що використовуються в майстернях і сервісних центрах.

Компактне рішення для підготовки повітря на мобільному обладнанні або тимчасових пневматичних установках.

Завжди скидайте тиск у системі перед виконанням будь-якого технічного обслуговування фільтрів-мастил.

Комбінований фільтр-мастило ідеально підходить для тих випадків, коли:

Однак, якщо вам потрібні різні рівні фільтрації до і після регулятора, або якщо тільки деякі частини вашої системи потребують змащення, окремі компоненти можуть забезпечити більшу гнучкість.

Вкрай важливо використовувати тип мастила, рекомендований виробником фільтрувально-змащувального агрегату та пневматичних компонентів, які він буде постачати.

Зазвичай використовуються легкі мінеральні оливи, спеціально розроблені для пневматичних систем, часто з в'язкістю близько ISO VG32. Використання невідповідного типу мастила:

Завжди звертайтеся до документації до виробу для отримання сумісних специфікацій оливи. Не змішуйте різні типи олив.

Більшість лубрикаторів мають регулювальна ручка або гвинтчасто розташовані поруч або зверху оглядового купола (прозорого купола, з якого видно, як капає нафта).

Найкраще починати з низької швидкості подачі і поступово збільшувати її, відстежуючи продуктивність і потреби в мастилі вашого обладнання. Зверніться до рекомендацій виробника.

Ні, не всі пневматичні компоненти потребують або повинні змащуватися масляним туманом.

Завжди перевіряйте технічні характеристики наступних пневматичних компонентів. Якщо вони призначені для роботи без мастила, фільтр-мастило не слід використовувати, або ж секцію мастила слід відключити чи обійти. У таких випадках краще використовувати фільтр-регулятор (FR).

Типовий графік технічного обслуговування включає в себе

Точний графік залежить від умов експлуатації, якості повітря та частоти використання. Сильно забруднене повітря або велика кількість циклів потребують частішого обслуговування.

Переконайтеся, що ваші пневматичні системи отримують чисте, змащене повітря для максимальної ефективності та довговічності. Ознайомтеся з нашим асортиментом фільтрів-мастил або зв'яжіться з нашими фахівцями з підготовки повітря, щоб отримати професійну консультацію та рішення, що відповідають вашим потребам.