Мениджърите на съоръжения наблюдават безпомощно как производствените линии спират при неочаквана повреда на цилиндри без пръти, което води до каскадни закъснения, струващи хиляди на час, докато екипите по поддръжката се мъчат да диагностицират проблеми, които биха могли да бъдат предотвратени с подходящи протоколи за превантивна грижа.

Ефективната поддръжка на цилиндри без пръти изисква системни графици за инспекции, протоколи за смазване, наблюдение на уплътненията, проверка на центровката и проследяване на работата, за да се предотвратят скъпоструващи повреди и да се удължи животът на оборудването с 200-300% в сравнение с реактивните подходи за поддръжка.

Само през миналия месец работих с Дейвид, мениджър на съоръжение в производител на автомобилни части в Мичиган, чиято производствена линия претърпя три неочаквани повреди на цилиндри без пръти в рамките на две седмици. След прилагането на нашата цялостна превантивна поддръжка1 контролния списък, неговото съоръжение работи без повреди повече от 60 дни, като същевременно намалява разходите за поддръжка с 40%. 🔧

Съдържание

- Какво трябва да включвате в ежедневните проверки на цилиндрите без пръти?

- Как да създадете правилни графици за смазване за максимален живот?

- Кои предупредителни знаци показват необходимост от незабавна поддръжка?

- Какви системи за документация оптимизират ефективността на поддръжката?

Какво трябва да включвате в ежедневните проверки на цилиндрите без пръти?

Ежедневните проверки улавят проблемите, преди те да се превърнат в скъпоструващи повреди и спиране на производството.

Ежедневните инспекции на цилиндри без пръти трябва да обхващат визуално откриване на течове, проверка на безпроблемното функциониране, проверки на сигурността на монтажа, наблюдение на налягането на подавания въздух и идентифициране на необичайни шумове, като отнемат само 2-3 минути на цилиндър и предотвратяват 90% неочаквани повреди.

Протокол за визуална проверка

Оценка на външното състояние

Започнете всяка проверка с тези визуални проверки:

- Цялост на жилището - Търсене на пукнатини, вдлъбнатини или корозия

- Монтажни болтове - Уверете се, че всички крепежни елементи са здраво закрепени.

- Защита на кабелите - Проверете за повредени или износени кабелни носители

- Замърсяване на околната среда - Премахване на прах, отломки или химически натрупвания

- Предпазни огради - Уверете се, че всички защитни капаци са на мястото си

Методи за откриване на течове

| Точка на проверка | Метод за откриване | Необходими действия |

|---|---|---|

| Връзки между портовете | Тест със сапунена вода | Затегнете или сменете фитингите |

| Области на запечатване | Визуални следи от масло | Планирайте подмяна на уплътнението |

| Изпускателни отвори | Слушайте за въздушни течове | Проверка на вътрешните уплътнения |

| Манометри за налягане | Показания на монитора | Изследване на спадовете на налягането |

Проверки на оперативната ефективност

Оценка на качеството на движението

По време на всеки цикъл наблюдавайте:

- Плавно ускорение без рязко стартиране

- Последователна скорост по цялата дължина на хода

- Правилно спиране в крайни позиции без отскачане

- Тиха работа без стържене или скърцане

- Точно позициониране на програмирани места

Проверка на натоварването и скоростта

- Последователност на времето на цикъла в сравнение с базовите измервания

- Силов изход подходящи за изискванията на приложението

- Време за реакция да контролира сигналите в рамките на спецификациите

- Температурна стабилност по време на непрекъсната работа

Как да създадете правилни графици за смазване за максимален живот?

Стратегическото смазване предотвратява преждевременното износване и значително удължава експлоатационния живот на цилиндрите без пръти.

Създайте графици за смазване въз основа на работните часове, броя на циклите, условията на околната среда и спецификациите на производителя, като обикновено се изисква обслужване на всеки 500-2000 работни часа, като правилният избор на смазочен материал е от решаващо значение за съвместимостта и работата на уплътненията.

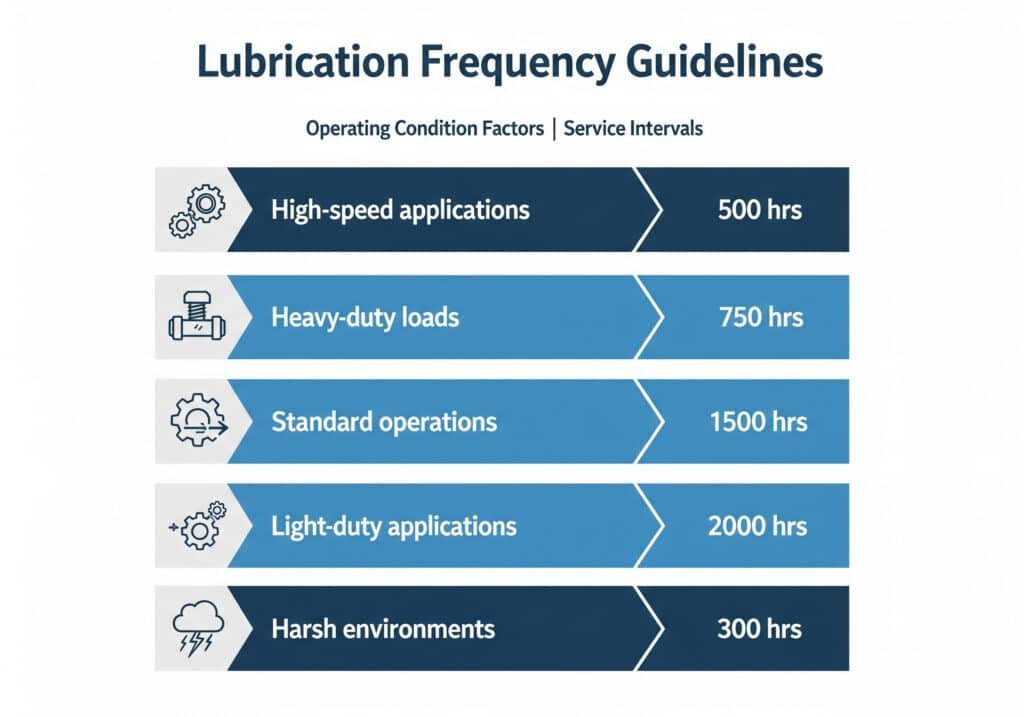

Насоки за честотата на смазване

Фактори за работното състояние

- Високоскоростни приложения (>1000 цикъла/час) - на всеки 500 часа

- Натоварвания при тежки условия (>80% номинална сила) - на всеки 750 часа

- Стандартни операции (нормални натоварвания/скорости) - на всеки 1500 часа

- Лекотоварни приложения (капацитет <50%) - на всеки 2000 часа

- Сурови условия (прах, химикали, топлина) - на всеки 300 часа

Корекции на околната среда

Промяна на графиците в зависимост от условията:

- Висока температура средите изискват по-често обслужване 50%

- Прашни условия нужда от филтриране и повишена честота

- Експозиция на химикали изисква съвместими смазочни материали и по-кратки интервали.

- Висока влажност областите изискват влагоустойчиви продукти

Избор и приложение на смазочни материали

Съвместими типове смазочни материали

- Синтетични масла за високотемпературни приложения

- Минерална основа смазочни материали за стандартни условия

- Хранителен клас2 продукти за фармацевтична/хранителна преработка

- Антикорозионна защита формулировки за морска среда

Правилни техники за прилагане

- Контрол на количеството - Прилагайте само посочените от производителя количества

- Метод на разпространение - Използвайте подходящи точки и инструменти за смазване

- Предотвратяване на замърсяването - Поддържайте смазочните материали чисти и запечатани

- Документация - Записване на вида, количеството и датата на прилагане

Неотдавна помогнах на Дженифър, ръководител на поддръжката в предприятие за опаковане в Охайо, да преработи програмата си за смазване, след като имаше чести повреди на уплътненията. Чрез преминаване към препоръчаната от нас синтетична смазка и коригиране на интервалите за обслужване въз основа на действителните условия на работа, нейното предприятие намали отказите на цилиндрите без пръчки със 75% и удължи средния експлоатационен живот от 18 месеца на над 4 години. 📊

Кои предупредителни знаци показват необходимост от незабавна поддръжка?

Ранното разпознаване на предупредителните знаци предотвратява катастрофални повреди и скъпи аварийни ремонти.

Критичните предупредителни знаци, изискващи незабавно внимание, включват нередовни модели на движение, необичайни нива на шум, видими течове, колебания на налягането, прекомерно генериране на топлина и грешки при позиционирането, като бързата реакция предотвратява превръщането на дребните проблеми в големи системни повреди.

Показатели за влошаване на ефективността

Аномалии в движението

Следете за тези тревожни симптоми:

- Непохватност или заекване движение по време на цикли

- Бавен отговор за управляващи сигнали

- Непоследователни скорости между разтягане и прибиране

- Недостигане на програмирани крайни позиции

- Прекомерни вибрации по време на работа

Проблеми с налягането и силата

| Предупредителен знак | Възможна причина | Ниво на спешност |

|---|---|---|

| Капки на налягането | Вътрешно изтичане | Висока |

| Намалена мощност | Износване на уплътнението | Среден |

| Неравномерни показания на налягането | Проблеми с контролния клапан | Висока |

| Бавно повишаване на налягането | Ограничения на доставките | Среден |

Опасения, свързани с околната среда и безопасността

Мониторинг на температурата

- Прекомерна топлина генерирането показва вътрешно триене

- Студени петна може да предполага недостатъчно смазване.

- Температурни колебания може да причини проблеми с уплътненията.

- Топлинно разширение влияе върху точността на позициониране

Откриване на замърсяване

- Замърсяване с масло в потоците от отработен въздух

- Метални частици показващи вътрешно износване

- Натрупване на вода от проблеми с кондензацията

- Химически остатъци от замърсяване на процеса

Какви системи за документация оптимизират ефективността на поддръжката?

Изчерпателната документация дава възможност за прогнозна поддръжка и оптимизира разпределението на ресурсите.

Ефективното документиране на поддръжката включва цифрови дневници за поддръжка, проследяване на тенденциите в производителността, управление на инвентара на частите, записи за анализ на повредите и системи за проследяване на разходите, които позволяват вземането на решения, основани на данни, и намаляват общите разходи за поддръжка с 25-35%.

Цифрови записи за поддръжка

Основни данни

Проследявайте тези ключови показатели за всеки цилиндър без пръчки:

- Дата на инсталиране и първоначална базова линия на производителността

- Работни часове и натрупване на брой цикли

- Дейности по поддръжка с дати и извършени процедури

- Заменени части включително номера на частите и доставчици

- Тенденции в изпълнението показващи влошаване с течение на времето

Системи за планиране на поддръжката

- Календарно базиран графици за рутинни проверки

- Почасово задействания за смазване и обслужване

- В зависимост от условията сигнали от системи за наблюдение

- Предсказващи алгоритми използване на модели на исторически данни

Анализ и оптимизация на разходите

Ползи от финансовото проследяване

- Разходи за поддръжка на цилиндър годишно

- Разходи за престой свързани с неуспехи

- Разходи за части тенденции и сравнения на доставчици

- Ефективност на труда метрики за различни процедури

- Обща цена на притежание3 изчисления

Сравнителен анализ на производителността

Сравнете резултатите си с индустриалните стандарти:

- Средно време между отказите4 (MTBF) проследяване

- Разходи за поддръжка като процент от стойността на заместване

- Енергийна ефективност подобрения от правилна поддръжка

- Обща ефективност на оборудването5 (OEE)

В Bepto осигуряваме цялостна поддръжка, включително подробни ръководства за обслужване, програми за техническо обучение и оригинални резервни части, за да помогнем на мениджърите на съоръжения да увеличат максимално инвестициите си в безпръчкови цилиндри. Нашият подход за превантивна поддръжка е помогнал на стотици обекти да намалят непланираните престои с над 80%. 🎯

Заключение

Прилагането на системна поддръжка на цилиндри без пръти чрез ежедневни проверки, правилни графици за смазване, ранно разпознаване на предупрежденията и изчерпателна документация трансформира реактивните разходи за ремонт в предвидими инвестиции за поддръжка, като същевременно увеличава максимално надеждността на оборудването и времето за производство.

Често задавани въпроси за поддръжката на безпрътовия цилиндър

В: Колко често трябва да извършвам цялостна поддръжка на цилиндъра без пръти?

Цялостната поддръжка трябва да се извършва на всеки 1500-2000 работни часа при нормални условия, като при високоскоростни или тежкотоварни приложения, тежки условия или когато наблюдението на производителността показва намаляване на ефективността е необходима по-честа поддръжка.

В: Коя е най-честата причина за преждевременна повреда на цилиндъра без пръти?

Неподходящото смазване е причина за приблизително 60% от преждевременните повреди, следвано от повредите, причинени от замърсяване, и неправилния монтаж, поради което редовното смазване и опазването на околната среда са най-важните приоритети при поддръжката.

В: Мога ли да използвам общи смазочни материали вместо определените от производителя продукти?

Общите смазочни материали могат да причинят проблеми със съвместимостта на уплътненията и да анулират гаранциите, затова винаги използвайте одобрени от производителя продукти, които отговарят на специфичните условия на работа, температурния диапазон и изискванията за излагане на химикали за оптимална работа.

В: Как да разбера кога уплътненията се нуждаят от подмяна, преди да са се повредили напълно?

Наблюдавайте за постепенно влошаване на производителността, леко изтичане на въздух в изпускателните отвори, увеличено време на цикъла, намалена сила на изхода и видими следи от масло около зоните на уплътнението като ранни индикатори, изискващи подмяна на уплътнението.

В: Каква документация трябва да съхранявам за целите на гаранцията и застраховката?

Поддържайте подробна документация за датите на инсталиране, графиците за поддръжка, извършените сервизни дейности, заменените части, условията на работа и всички направени модификации, тъй като тази документация подкрепя гаранционните претенции и доказва дължимата грижа за застрахователно покритие.

-

Запознайте се с основните принципи на стратегията за превантивна поддръжка и нейните предимства пред реактивните подходи. ↩

-

Разберете стандартите и изискванията на NSF за смазочни материали, използвани в среди за преработка на храни и напитки. ↩

-

Разберете как моделът TCO осигурява цялостна финансова оценка на даден актив през целия му жизнен цикъл. ↩

-

Открийте как се изчислява този ключов показател за надеждност и се използва за прогнозиране на времето за работа на оборудването. ↩

-

Запознайте се с методологията на OEE - важен показател за измерване на производителността на производството. ↩