Einführung

Ihre automatisierte Fertigungsstraße verfehlt die Platzierungsziele um 0,5 mm, und die Ausschussteile stapeln sich. 🎯 Sie haben die Positionssensoren dreimal kalibriert, aber die Ungenauigkeit bleibt bestehen. Der versteckte Übeltäter ist nicht Ihr Steuerungssystem, sondern die dynamische Dichtungshysterese, ein Reibungsphänomen, das zu unvorhersehbaren Positionierungsfehlern führt, die den Herstellern täglich Tausende an Ausschuss und Nacharbeit kosten.

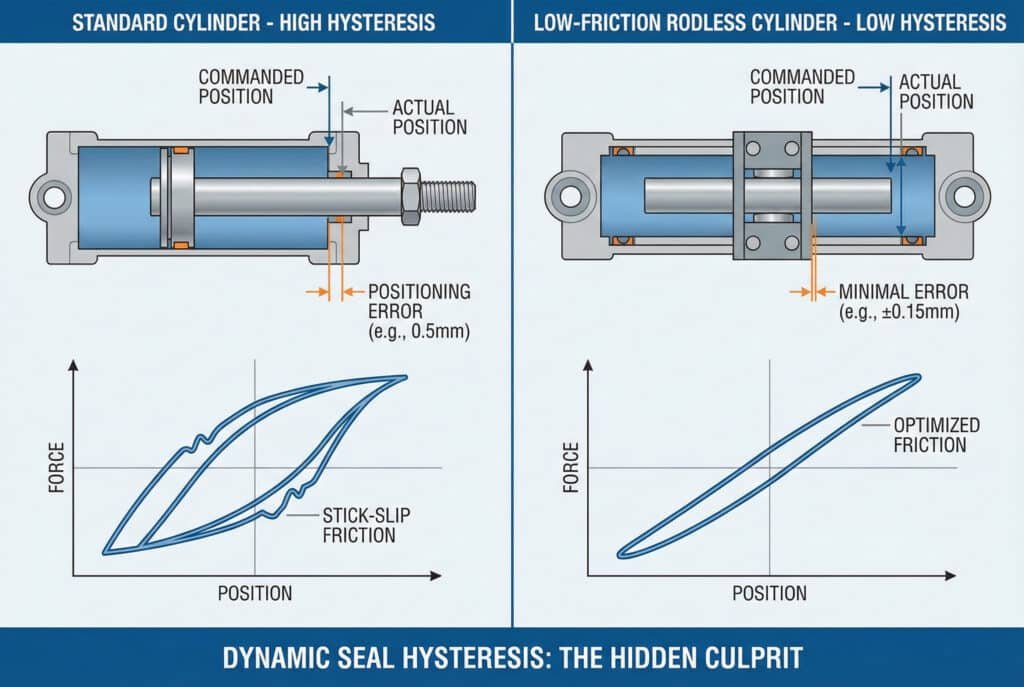

Die dynamische Dichtungshysterese ist die durch Reibung verursachte Verzögerung zwischen der vorgegebenen und der tatsächlichen Zylinderposition, die durch Stick-Slip-Verhalten1, Abrisskraftschwankungen und geschwindigkeitsabhängige Reibung in Dichtungsmaterialien – diese Hysterese verursacht Positionierungsfehler von 0,2 bis 2,0 mm in Standard-Pneumatikzylindern, wodurch die Konstruktion der Dichtung, die Materialauswahl und die Optimierung der Schmierung für Anwendungen, die eine Wiederholgenauigkeit von besser als ±0,5 mm erfordern, wie z. B. in Präzisionsmontage-, Prüf- und Messsystemen, von entscheidender Bedeutung sind.

Letzten Monat habe ich mit Kevin zusammengearbeitet, einem Steuerungsingenieur in einem Elektronikmontagewerk in Illinois, der mit ungleichmäßiger Bauteilplatzierung in einer Bestückungsanwendung zu kämpfen hatte. Seine Positionierungsfehler lagen trotz der Verwendung hochauflösender Encoder zwischen 0,3 und 0,8 mm. Nach der Analyse seines Systems stellten wir fest, dass die Ursache dafür in der Dichtungshysterese seiner Standardzylinder lag. Durch den Wechsel zu unseren reibungsarmen Bepto-Kolbenstangenzylindern mit optimierter Dichtungsgeometrie konnte sein Positionierungsfehler auf ±0,15 mm reduziert und seine Ausschussrate um 731 TP3T gesenkt werden. 📊

Inhaltsübersicht

- Was ist dynamische Dichtungshysterese und warum beeinflusst sie die Positioniergenauigkeit?

- Wie beeinflussen unterschiedliche Dichtungsdesigns und -materialien das Hystereseverhalten?

- Was sind die quantifizierbaren Auswirkungen der Dichtungshysterese auf Präzisionspositionierungssysteme?

- Welche Konstruktionsstrategien minimieren die Dichtungshysterese in stangenlosen Zylindern?

Was ist dynamische Dichtungshysterese und warum beeinflusst sie die Positioniergenauigkeit?

Das Verständnis der Physik von reibungsbedingten Positionierungsfehlern ist für die Erzielung von Präzision in automatisierten Systemen unerlässlich. 🔬

Dynamische Dichtungshysterese tritt auf, wenn Reibungskräfte nichtlinear mit Geschwindigkeit und Richtung variieren, wodurch eine Verzögerung zwischen Eingangsdruck und Ausgangsposition entsteht. Die Hysterese-Schleifenbreite (Differenz zwischen den Kraft-Weg-Kurven beim Ausfahren und Einfahren) beträgt bei Standardzylindern typischerweise 5–151 TP3T der Gesamt-Hubkraft. Dies führt zu positionsabhängigen Fehlern, die sich in geschlossenen Regelkreisen summieren und ohne Kompensationsalgorithmen oder reibungsarme Dichtungskonstruktionen die Erzielung einer Wiederholgenauigkeit im Submillimeterbereich verhindern.

Die Mechanik der Hysterese bei der Reibung von Dichtungen

Stellen Sie sich die Hysterese einer Dichtung wie den Unterschied zwischen dem Schieben einer schweren Kiste über den Boden und dem Zurückziehen derselben vor. Die Reibung ist aufgrund von Oberflächenwechselwirkungen, Materialverformungen und Richtungseffekten in beiden Richtungen nicht gleich. Bei pneumatischen Dichtungen ist diese Asymmetrie noch ausgeprägter.

Wenn sich ein Zylinder ausdehnt, wird die Dichtlippe in einer Richtung gegen den Zylinderkörper gedrückt. Wenn er sich zurückzieht, verformt sich die Dichtung anders und erzeugt unterschiedliche Reibungseigenschaften. Dadurch entsteht eine Hystereseschleife – eine grafische Darstellung, die zeigt, dass die zum Bewegen des Zylinders erforderliche Kraft nicht nur von der Position, sondern auch von der Richtung und der Geschwindigkeitshistorie abhängt.

Stick-Slip-Phänomen und Losbrechkräfte

Der problematischste Aspekt der Dichtungshysterese ist das Stick-Slip-Verhalten. Im Ruhezustand entwickeln Dichtungen Reibung2 Das ist 20-50% höher als die dynamische Reibung während der Bewegung. Wenn sich Druck aufbaut, um diese Losbrechkraft zu überwinden, “springt” der Zylinder plötzlich nach vorne und überschreitet die Zielposition.

Dieser Stick-Slip erzeugt ein sägezahnförmiges Bewegungsprofil anstelle einer gleichmäßigen Bewegung. Bei der Präzisionspositionierung äußert sich dies wie folgt:

- Überschwingen beim Anfahren aus dem Stand

- Ausgleichsschwingungen um die Zielposition herum

- Richtungsabhängige Positionierungsfehler (unterschiedliche Endpositionen bei Annäherung aus entgegengesetzten Richtungen)

Bei Bepto haben wir die Losbrechkräfte in Standardzylindern mit einem Durchmesser von 40 mm zwischen 15 und 35 N gemessen, während unsere optimierten reibungsarmen Konstruktionen diesen Wert auf 5 bis 12 N reduzieren – eine Verringerung um 60 bis 70 %, die die Positionierungskonsistenz erheblich verbessert.

Warum Steuerungssysteme nicht vollständig kompensieren können

Viele Ingenieure gehen davon aus, dass eine geschlossene Positionsregelung mit Rückkopplung Hystereseeffekte eliminieren kann. Rückkopplung hilft zwar, kann aber die grundlegenden physikalischen Gesetze nicht vollständig überwinden. Das Regelsystem erkennt den Positionsfehler und nimmt eine Korrektur vor, aber die Hysterese verursacht:

Tote ZonenKleine Positionsfehler, die nicht genügend Kraft erzeugen, um die Haftreibung zu überwinden.

Grenzzyklen: Schwingungen um das Ziel herum, während das System abwechselnd Reibung überwindet und freigibt.

Geschwindigkeitsabhängige Fehler: Unterschiedliche Positioniergenauigkeit bei unterschiedlichen Annäherungsgeschwindigkeiten

Ich habe bei Dutzenden von Projekten beraten, bei denen Ingenieure monatelang PID-Regler optimiert haben, nur um dann festzustellen, dass die grundlegende Einschränkung in der Reibungshysterese der Dichtungen lag, die durch keine noch so umfangreiche Softwareoptimierung beseitigt werden konnte. Die Lösung erfordert eine Behebung der mechanischen Ursache – also der Dichtungen selbst.

Wie beeinflussen unterschiedliche Dichtungsdesigns und -materialien das Hystereseverhalten?

Die Geometrie der Dichtung und die Materialeigenschaften bestimmen grundlegend die Größe der Hysterese und die Positionierleistung. ⚙️

Die Hysterese von Dichtungen variiert je nach Konstruktion erheblich: U-Cup-Dichtungen mit aggressiven Lippenwinkeln erzeugen in Zylindern mit 50 mm Bohrung eine Hysterese von 40 bis 60 N, während optimierte reibungsarme Konstruktionen mit flachen Lippenwinkeln und PTFE-Materialien die Hysterese auf 10 bis 20 N reduzieren. Die Materialauswahl (Polyurethan vs. PTFE vs. Gummi) beeinflusst sowohl das Verhältnis von statischer zu dynamischer Reibung (1,3–2,0-fach) als auch das geschwindigkeitsabhängige Reibungsverhalten, wobei PTFE die gleichmäßigsten Reibungseigenschaften über alle Geschwindigkeitsbereiche für Präzisionspositionierungsanwendungen bietet.

Dichtungsgeometrie und Kontaktdruckverteilung

Der Winkel der Dichtungslippe und die Kontaktbreite bestimmen direkt die Reibungskraft und die Größe der Hysterese. Herkömmliche U-Dichtungen verwenden Lippenwinkel von 15 bis 25°, um eine zuverlässige Abdichtung zu gewährleisten, was jedoch zu hohem Kontaktdruck und hoher Reibung führt.

Standard-U-Dichtung (25° Lippenwinkel):

- Hoher Anpressdruck (2–4 MPa)

- Hervorragende Dichtungszuverlässigkeit

- Hohe Reibungskraft (40–60 N bei 50 mm Bohrung)

- Große Hystereseschleife (±0,5–1,0 mm Positionierfehler)

Reibungsoptimierte Dichtung (8-12° Lippenwinkel):

- Moderater Anpressdruck (0,8–1,5 MPa)

- Gute Abdichtung bei ordnungsgemäßer Oberflächenbeschaffenheit

- Geringe Reibungskraft (10–20 N bei 50 mm Bohrung)

- Kleine Hystereseschleife (±0,1–0,3 mm Positionierfehler)

Bei Bepto haben wir eigene Dichtungsprofile entwickelt, die eine ausgewogene Balance zwischen Dichtungszuverlässigkeit und minimaler Reibung bieten. Unsere kolbenstangenlosen Zylinder verwenden Mehrlippendichtungen, bei denen die Primärdichtung für die Druckabdichtung sorgt, während sekundäre reibungsarme Elemente die Hysterese minimieren.

Auswirkungen der Materialeigenschaften auf das Reibungsverhalten

Verschiedene Dichtungsmaterialien weisen sehr unterschiedliche Reibungseigenschaften und Hystereseverhalten auf:

| Material der Dichtung | Statisches/dynamisches Reibungsverhältnis | Geschwindigkeitsempfindlichkeit | Hysterese-Kraft (50 mm Bohrung) | Beste Anwendung |

|---|---|---|---|---|

| NBR (Nitril) | 1,8–2,0-fach | Hoch | 45–65 N | Kostengünstig, nicht präzise |

| Polyurethan | 1,5–1,8-fach | Mäßig | 30–50 N | Allgemeine Industrie |

| PTFE (unberührt) | 1,2–1,4-fach | Niedrig | 8–15 N | Präzise Positionierung |

| Gefülltes PTFE | 1,3–1,5-fach | Niedrig | 12–20 N | Ausgewogene Leistung |

| Graphitgefülltes PU | 1,4–1,6-fach | Mäßig-Niedrig | 20–35 N | Kosteneffiziente Präzision |

Die Molekülstruktur von PTFE sorgt für eine bemerkenswert gleichmäßige Reibung über alle Geschwindigkeitsbereiche hinweg. Im Gegensatz zu Elastomeren, die eine stark geschwindigkeitsabhängige Reibung aufweisen (die Reibung nimmt mit der Geschwindigkeit zu), behält PTFE eine nahezu konstante Reibung von 1 mm/s bis 1000 mm/s bei – entscheidend für eine vorhersehbare Positionierung.

Die Stribeck-Kurve und Schmierregime

Das Reibungsverhalten der Dichtung entspricht dem Stribeck-Kurve3, in dem drei Schmierregime beschrieben werden:

Grenzflächenschmierung (sehr niedrige Geschwindigkeit):

- Metall-Metall-Kontakt durch Schmierfilm

- Höchste Reibung

- Dominant bei Positioniergeschwindigkeiten (<10 mm/s)

Gemischte Schmierung (mittlere Geschwindigkeit):

- Teilweise Schmierfilmunterstützung

- Übergangsreibung

- Die meisten Positionierungsanwendungen arbeiten hier.

Hydrodynamische Schmierung (hohe Geschwindigkeit):

- Vollständige Trennung des Schmierstofffilms

- Geringste Reibung

- Bei Pneumatikzylindern selten erreicht

Die Breite des Grenzschmierregimes bestimmt die Positionierungshysterese. Materialien mit besseren Grenzschmiereigenschaften (PTFE, graphitgefüllte Compounds) sorgen für eine geringere Reibung bei Positionierungsgeschwindigkeiten und reduzieren so die Hysterese.

Auswirkungen der Temperatur auf die Hysterese

Die Reibung der Dichtung ist nicht temperaturkonstant – sie ändert sich erheblich, wenn sich die Systeme während des Betriebs erwärmen. Standard-Polyurethan-Dichtungen weisen bei einer Temperatur von 20 °C bis 60 °C eine Reibungsreduzierung von 30-40% auf, was zu einer Positionsabweichung führt, wenn sich die Systemtemperatur stabilisiert.

Ich habe mit Sarah zusammengearbeitet, einer Testgeräteingenieurin aus Michigan, deren Präzisionsmesssystem morgens und nachmittags unterschiedliche Positionierungsgenauigkeiten aufwies. Ihre Standard-Zylinderdichtungen waren temperaturempfindlich, was zu einer Positionierungsabweichung von 0,4 mm führte, wenn sich das System erwärmte. Wir haben sie durch temperaturstabile Bepto-Zylinder mit PTFE-Dichtungen ersetzt, wodurch sich die Positionierungskonsistenz unabhängig von der Betriebstemperatur auf ±0,12 mm verbesserte. 🌡️

Was sind die quantifizierbaren Auswirkungen der Dichtungshysterese auf Präzisionspositionierungssysteme?

Wenn Sie die numerischen Auswirkungen der Hysterese verstehen, können Sie die für Ihre Genauigkeitsanforderungen geeignete Zylindertechnologie festlegen. 📈

Die Dichtungshysterese verursacht quantifizierbare Positionierungsfehler: Standardzylinder mit einer Hysterese von 40–50 N weisen bei einem Druck von 8 bar eine Wiederholgenauigkeit von ±0,5–1,2 mm auf, während reibungsarme Konstruktionen mit einer Hysterese von 10–15 N eine Wiederholgenauigkeit von ±0,1–0,3 mm erreichen – diese Fehler skalieren mit der Hublänge (typischerweise 0,1–0,21 TP3T Hub), Druckschwankungen (ein Druck von ±10% erzeugt eine Positionsänderung von ±0,15 mm) und der Annäherungsrichtung (bidirektionale Wiederholgenauigkeit 2–3-mal schlechter als unidirektionale) skalieren, wodurch die Hysterese zum begrenzenden Faktor in Anwendungen wird, die eine Genauigkeit von besser als ±0,5 mm erfordern.

Größe und Skalierung des Positionierungsfehlers

Die Beziehung zwischen Hysterese-Kraft und Positionierfehler folgt einem vorhersehbaren Muster. Bei einer gegebenen Zylinderbohrung und einem gegebenen Betriebsdruck skaliert der Positionierfehler ungefähr linear mit der Hysterese-Kraft:

Positionsfehler ≈ (Hysterese-Kraft / Pneumatikkraft) × Hublänge

Für einen Zylinder mit 50 mm Bohrung bei 8 bar (wirksame Kraft ≈ 1570 N) und 400 mm Hub:

- 40 N HystereseFehler ≈ (40/1570) × 400 mm = 10,2 mm potenzieller Fehler

- Tatsächlicher Fehler mit Dämpfung: ±0,6–1,0 mm (Systemdämpfung reduziert theoretisches Maximum)

Dies erklärt, warum Zylinder mit größerem Durchmesser oft eine bessere relative Positioniergenauigkeit aufweisen – die pneumatische Kraft steigt mit der Bohrungsfläche (D²), während die Reibung der Dichtung in etwa mit dem Bohrungsdurchmesser (D) zunimmt, was zu einem günstigen Skalierungsverhältnis führt.

Bidirektionale vs. unidirektionale Wiederholbarkeit

Eine der wichtigsten Spezifikationen für die Präzisionspositionierung ist die bidirektionale Wiederholgenauigkeit – die Fähigkeit, bei Annäherung aus entgegengesetzten Richtungen zur gleichen Position zurückzukehren. Die Hysterese bestimmt diese Spezifikation direkt:

Unidirektionale Wiederholbarkeit (immer aus derselben Richtung kommend):

- Standardzylinder: ±0,3–0,6 mm

- Reibungsarmer Zylinder: ±0,1–0,2 mm

- Bepto Präzisionsstangenlos: ±0,05–0,15 mm

Bidirektionale Wiederholbarkeit (aus beiden Richtungen kommend):

- Standardzylinder: ±0,8–1,5 mm (2–3-mal schlechter)

- Reibungsarmer Zylinder: ±0,2–0,4 mm (2x schlechter)

- Bepto Präzisionsstange ohne Stange: ±0,1–0,25 mm (1,5–2-mal schlechter)

Die bidirektionale Toleranz ergibt sich direkt aus der Hysterese – die Position hängt aufgrund der Reibungsasymmetrie von der Annäherungsrichtung ab. Anwendungen, die bidirektionale Genauigkeit erfordern, müssen Zylinder mit minimaler Hysterese spezifizieren.

Druckempfindlichkeit und Kraftbalance

Die Positioniergenauigkeit hängt auch von der Druckstabilität ab. Hysterese erzeugt eine “Totzone”, in der kleine Druckänderungen keine Bewegung erzeugen, da sie die Haftreibung nicht überwinden können. Diese Totzonenbreite beträgt:

Totbanddruck ≈ Losbrechkraft / Kolbenfläche

Für einen Zylinder mit 50 mm Bohrung (Fläche ≈ 1963 mm²) und einer Losbrechkraft von 25 N:

Totband ≈ 25 N / 1963 mm² = 0,013 MPa = 0,13 bar

Das bedeutet, dass Druckschwankungen unter 0,13 bar keine Bewegung erzeugen – der Zylinder “klemmt” in seiner Position. Für die Präzisionspositionierung hat dies folgende Auswirkungen:

- Anforderungen an die Druckregelung: ±0,05 bar oder besser für eine konsistente Positionierung erforderlich

- Auflösungsbeschränkungen: Es kann keine Positionierauflösung erzielt werden, die besser ist als die Totzone.

- Probleme mit der AbsetzzeitDas System schwingt innerhalb der Totzone, bevor es sich einpendelt.

Anforderungen für die Anwendung in der Praxis

Verschiedene Anwendungen haben unterschiedliche Toleranzen für durch Hysterese verursachte Fehler:

Hochpräzise Anwendungen (±0,1–0,2 mm erforderlich):

- Elektronikmontage und -prüfung

- Positionierung optischer Komponenten

- Präzisionsmessung und -prüfung

- LösungPTFE-Dichtungssysteme, reibungsarme Konstruktionen, Regelungssysteme

Anwendungen mit mittlerer Präzision (±0,3–0,5 mm zulässig):

- Allgemeine Versammlungsvorgänge

- Materialtransport mit engen Toleranzen

- Verpackung und Kennzeichnung

- LösungOptimierte Polyurethan-Dichtungen, Qualitätsstandard-Zylinder

Anwendungen mit geringer Genauigkeit (±1,0 mm+ akzeptabel):

- Schüttgutumschlag

- Spannen und Befestigen

- Allgemeine Automatisierung

- Lösung: Standardzylinder ausreichend

Bei Bepto helfen wir unseren Kunden dabei, die Zylindertechnologie an ihre tatsächlichen Anforderungen anzupassen. Eine Überdimensionierung von Präzisionszylindern verschwendet Geld, während eine Unterdimensionierung zu Qualitätsproblemen und Nacharbeitskosten führt.

Welche Konstruktionsstrategien minimieren die Dichtungshysterese in stangenlosen Zylindern?

Um eine präzise Positionierung zu erreichen, sind integrierte Konstruktionsansätze erforderlich, die Reibung auf jeder Ebene berücksichtigen. 🎯

Die Minimierung der Dichtungshysterese erfordert vielschichtige Konstruktionsstrategien: optimierte Dichtlippengeometrie mit Kontaktwinkeln von 8–12°, PTFE- oder gefüllte PTFE-Werkstoffe mit statischen/dynamischen Reibungsverhältnissen unter 1,4x, präzisionsgehonte Zylinderoberflächen (Ra 0,2–0,4 μm) zur Unterstützung der Grenzschmierung, synthetische Schmierstoffe mit geeigneter Viskosität (ISO VG 32–68) und mechanische Konstruktionsmerkmale wie geführte Schlitten und Vorspannungseinstellung – bei stangenlosen Zylindern Doppeldichtungskonfigurationen mit Druckausgleich reduzieren die Netto-Reibungskraft weiter und gewährleisten gleichzeitig die Dichtungsintegrität.

Optimierte Dichtungsprofilkonstruktion

Bei Bepto haben wir viel in die Optimierung von Dichtungsprofilen investiert, indem wir Finite-Elemente-Analysen und empirische Tests durchgeführt haben. Unsere Präzisionsdichtungsprofile umfassen:

Flache Lippenwinkel (8–12 °C gegenüber Standard 20–25 °C):

- Reduziert den Anpressdruck um 40-60%

- Erhält die Dichtigkeit durch präzise Anforderungen an die Oberflächenbeschaffenheit

- Erfordert eine Oberflächenrauheit von Ra 0,3–0,5 μm (im Vergleich zu Ra 0,8–1,2 μm bei Standardausführung)

Mehrlippenkonfigurationen:

- Primärdichtung: Druckbegrenzung (mäßige Reibung akzeptabel)

- Sekundärdichtung: Reibungsarmer Abstreifer (minimaler Anpressdruck)

- Tertiäre Dichtung: Kontaminationsausschluss (extern)

Druckausgeglichene Konstruktionen:

- Gegenüberliegende Dichtungslippen mit Druckausgleich

- Die Netto-Reibungskraft wurde um 30-50% reduziert.

- Besonders effektiv bei stangenlosen Zylindern mit beidseitiger Abdichtung

Oberflächenveredelung und Schmierstoffoptimierung

Die Oberflächenbeschaffenheit des Zylinders hat entscheidenden Einfluss auf die Grenzschmierung und Hysterese. Wir schreiben Präzisionshonung vor, um Folgendes zu erreichen:

Oberflächenrauhigkeit: Ra 0,2–0,4 μm (im Vergleich zu Standard Ra 0,8–1,2 μm)

Plateau-Honung4: Erzeugt Mikro-Reservoirs zur Speicherung von Schmiermittel

Richtungsgebundene Oberfläche: Honmarkierungen in Richtung der Bewegungsrichtung

In Kombination mit einer geeigneten Schmierung:

Synthetische Schmiermittel (unser Standard bei Bepto):

- Viskositätsbereich ISO VG 32-68

- Hervorragende Grenzschmierungseigenschaften

- Temperaturstabile Leistung

- Kompatibel mit Dichtungsmaterialien

Methode der Anwendung:

- Werkseitige Vorschmierung aller Gleitflächen

- Anschlüsse für regelmäßige Nachschmierung (für langhubige kolbenstangenlose Zylinder)

- Automatische Schmiersysteme für kritische Anwendungen

Mechanische Konstruktionsmerkmale

Über die Dichtungen hinaus reduziert die mechanische Konstruktion Hystereseeffekte:

Präzisionsführungssysteme:

- Linearkugellager oder Rollenführungen

- Lastabstützung von pneumatischer Kraft trennen

- Reduziert die seitliche Belastung der Dichtungen (wesentlicher Faktor für Reibung)

Einstellung der Wagenvorspannung:

- Ermöglicht die Optimierung der Dichtungskompression

- Gleichgewicht zwischen Dichtungszuverlässigkeit und Reibung

- Vor Ort einstellbar zum Verschleißausgleich

Montagesteifigkeit:

- Eine starre Befestigung reduziert die durch Verformung verursachte Bindung.

- Die richtige Ausrichtung verhindert seitliche Belastungen.

- Entscheidend für Langhubanwendungen

Kürzlich habe ich Michael, einem Maschinenbauer aus Wisconsin, dabei geholfen, ein hartnäckiges Positionierungsproblem bei einer 2-Meter-Hub-Stangenloszylinderanwendung zu lösen. Seine Zylinder wiesen aufgrund von durch Durchbiegung verursachten Dichtungsblockaden Positionierungsabweichungen von 2–3 mm auf. Wir haben das Befestigungssystem mit einer Zwischenhalterung neu konstruiert und sind auf unsere Bepto-Präzisions-Stangenloszylinder mit optimierten Führungen umgestiegen. Sein Positionierungsfehler sank auf ±0,25 mm über den gesamten Hub – eine 10-fache Verbesserung. 🔧

Integration der Regelung

Für höchste Präzision muss mechanische Optimierung mit intelligenter Steuerung kombiniert werden:

Rückmeldung zur Position:

- Linearencoder (Auflösung 5–10 μm)

- magnetostriktive Sensoren5 (Auflösung 50–100 μm)

- Ermöglicht die Kompensation von Hystereseeffekten

Reibungskompensationsalgorithmen:

- Modellbasierte Reibungsschätzung

- Adaptive Kompensation für Verschleiß und Temperatur

- Kann den Positionierungsfehler um zusätzliche 40-60% reduzieren.

Druckprofilierung:

- Geschwindigkeitsabhängige Druckeinstellung

- Reduziert Überschwingen und Einschwingzeit

- Optimiert die Annäherung an die Endposition

Bei Bepto bieten wir Anwendungstechnik-Support, um Kunden bei der Integration unserer reibungsarmen Zylinder in ihre Steuerungssysteme zu unterstützen. Die Kombination aus optimiertem mechanischem Design und intelligenter Steuerung liefert eine Positionierleistung, die sich der von elektrischen Servosystemen annähert, jedoch zu einem Bruchteil der Kosten.

Kosten-Leistungs-Kompromisse

Präzision hat ihren Preis, und der Schlüssel liegt darin, die Technologie an die Anforderungen anzupassen:

Standard-Zylinder ($150-250):

- ±0,8–1,5 mm Wiederholgenauigkeit

- Geeignet für 70%-Anwendungen

- Niedrigste Anschaffungskosten

Reibungsarmer Zylinder ($250-400):

- ±0,3–0,6 mm Wiederholgenauigkeit

- Bestes Preis-Leistungs-Verhältnis

- Unsere beliebteste Bepto-Präzisionsoption

Ultrapräzisionszylinder ($500-800):

- ±0,1–0,25 mm Wiederholgenauigkeit

- PTFE-Dichtungen, Präzisionsführungen, rückmeldungsfähig

- Nur für kritische Anwendungen

Die Entscheidung sollte auf den Gesamtbetriebskosten basieren, einschließlich Ausschuss, Nacharbeit und Qualitätskosten. Bei einer Produktionslinie, die täglich 10.000 Teile produziert, wo Positionierungsfehler einen Ausschuss von 2% bei $5/Teil verursachen, betragen die Qualitätskosten $1.000/Tag. Ein Aufpreis von $300 für Präzisionszylinder amortisiert sich innerhalb von Stunden, nicht Monaten.

Schlussfolgerung

Die dynamische Dichtungshysterese ist der heimliche Feind der Präzisionspositionierung in pneumatischen Systemen, da sie reibungsbedingte Fehler verursacht, die durch keine noch so sorgfältige Steuerungsabstimmung vollständig beseitigt werden können. Durch das Verständnis der Hysterese-Mechanismen und die Implementierung optimierter Dichtungskonstruktionen, geeigneter Materialien und integrierter mechanischer Lösungen kann die Positioniergenauigkeit im Vergleich zu Standardzylindern um das 5- bis 10-fache verbessert werden. Bei Bepto basieren unsere kolbenstangenlosen Zylinder auf jahrzehntelanger Forschung zur Reibungsoptimierung, um eine Präzisionspositionierungsleistung zu erzielen, die den hohen industriellen Anforderungen gerecht wird und gleichzeitig die Kostenvorteile und die Einfachheit der pneumatischen Betätigung beibehält. 🌟

Häufig gestellte Fragen zu dynamischer Dichtungshysterese

F: Kann ich die Dichtungshysterese in meinen vorhandenen Zylindern messen, um Positionierungsprobleme zu diagnostizieren?

Ja – führen Sie einen einfachen Kraft-Weg-Test durch, indem Sie den Zylinder langsam ausfahren und wieder einfahren, während Sie Kraft und Position messen, und zeichnen Sie die Ergebnisse auf, um die Hystereseschleife zu visualisieren. Die Schleifenbreite gibt die Größe der Hysterese an. Bei Bepto empfehlen wir diesen Diagnosetest, bevor Sie Ersatzzylinder spezifizieren, da er quantifiziert, ob die Hysterese tatsächlich Ihr limitierender Faktor ist oder ob andere Probleme (Druckinstabilität, Montageprobleme) dominieren.

F: Wie wirkt sich der Verschleiß der Dichtung auf die Hysterese während der Lebensdauer des Zylinders aus?

Der Verschleiß von Dichtungen führt in der Regel zunächst zu einer Verringerung der Hysterese (in den ersten 100.000 bis 200.000 Zyklen), da sich die Dichtungen “einlaufen” und der Anpressdruck abnimmt. Anschließend nimmt die Hysterese allmählich zu, da der Verschleiß zu unregelmäßigen Kontaktmustern und Oberflächenbeschädigungen führt. Gut konstruierte Dichtungen wie unsere Bepto-Präzisionsprofile behalten eine stabile Hysterese für 1 bis 2 Millionen Zyklen bei, bevor es zu einer signifikanten Verschlechterung kommt, während Standarddichtungen nach 500.000 Zyklen einen Anstieg der Hysterese um 50 bis 100% aufweisen können.

F: Ist die pneumatische Positionierung mit geringer Hysterese mit elektrischen Servosystemen vergleichbar?

Für Anwendungen, die eine Wiederholgenauigkeit von ±0,1–0,3 mm bei moderaten Geschwindigkeiten (<500 mm/s) erfordern, können optimierte Pneumatikzylinder mit Closed-Loop-Steuerung die Leistung von elektrischen Servos bei 40–60% geringeren Systemkosten erreichen. Elektrische Servos bleiben jedoch überlegen für Anwendungen, die eine Genauigkeit von 1 m/s) oder komplexe Bewegungsprofile erfordern. Entscheidend ist, die Technologie an die tatsächlichen Anforderungen anzupassen, anstatt elektrische Servos für Anwendungen zu überdimensionieren, für die Pneumatik ausreichen würde.

F: Kann ich meine vorhandenen Zylinder mit reibungsarmen Dichtungen nachrüsten, um die Hysterese zu reduzieren?

Der Austausch der Dichtung kann helfen, ist jedoch durch die vorhandene Oberflächenbeschaffenheit des Zylinders und die Geometrie der Nut begrenzt – reibungsarme Dichtungen erfordern eine Oberflächenbeschaffenheit des Zylinders von Ra 0,3–0,5 μm, um ordnungsgemäß zu funktionieren, während Standardzylinder in der Regel eine Oberflächenbeschaffenheit von Ra 0,8–1,2 μm aufweisen. Darüber hinaus müssen die Abmessungen der Dichtungsnut zum optimierten Dichtungsprofil passen. In den meisten Fällen bietet der Austausch des gesamten Zylinders durch eine präzisionsgefertigte Einheit wie unsere reibungsarmen kolbenstangenlosen Zylinder von Bepto eine bessere Leistung und Wirtschaftlichkeit als der Versuch einer Nachrüstung.

F: Wie gebe ich die Hystereseanforderungen bei der Bestellung von Präzisionszylindern an?

Geben Sie die bidirektionale Wiederholgenauigkeit anstelle von nur “Genauigkeit” an – fordern Sie “±0,3 mm bidirektionale Wiederholgenauigkeit über den gesamten Hub” anstelle von vagen Begriffen wie “Präzision” oder “geringe Reibung”. Geben Sie auch die Betriebsbedingungen (Druck, Geschwindigkeit, Zyklusrate, Temperaturbereich) an, da diese die Hysterese beeinflussen. Bei Bepto stellen wir zertifizierte Testdaten zur Verfügung, die die tatsächlich gemessene Hysterese-Kraft und Positionierwiederholbarkeit unserer Präzisionszylinder zeigen, sodass Sie eine dokumentierte Leistung erhalten, die Ihren Anwendungsanforderungen entspricht.

-

Erfahren Sie mehr über die physikalischen Grundlagen des Stick-Slip-Phänomens und wie es zur reibungsbedingten Instabilität in mechanischen Systemen beiträgt. ↩

-

Erforschen Sie die technische Definition der Haftreibung (Stiction) und deren Auswirkungen auf die für die pneumatische Betätigung erforderliche Losbrechkraft. ↩

-

Erlangen Sie ein tieferes Verständnis der Stribeck-Kurve und wie sie die Beziehung zwischen Reibung und Schmierung in Gleitdichtungen definiert. ↩

-

Verstehen Sie, wie durch den Plateau-Honing-Prozess Mikro-Reservoirs entstehen, die die Schmiermittelrückhaltung optimieren und die Oberflächenreibung reduzieren. ↩

-

Entdecken Sie die Funktionsweise magnetostriktiver Sensoren und erfahren Sie, warum sie für die hochauflösende Positionsrückmeldung in industriellen Umgebungen bevorzugt werden. ↩