Wenn Ihre Pneumatiksysteme an kalten Morgen träge starten oder im Winterbetrieb die Zykluszeitanforderungen nicht erfüllen, spüren Sie die oft übersehenen Auswirkungen der temperaturabhängigen Luftviskosität. Dieser unsichtbare Leistungskiller kann die Reaktionszeiten der Zylinder bei extremer Kälte um 50-80% verlängern und zu Produktionsverzögerungen und Zeitproblemen führen, die von den Bedienern eher auf “Geräteprobleme” als auf grundlegende Strömungsdynamik zurückgeführt werden. ❄️

Die Luftviskosität steigt bei niedrigen Temperaturen gemäß dem Sutherland-Gesetz deutlich an, was zu einem höheren Strömungswiderstand durch Ventile, Armaturen und Zylinderanschlüsse führt. Dies erhöht direkt die Reaktionszeit des Zylinders, indem es die Durchflussraten verringert und die für die Bewegungsauslösung erforderlichen Druckaufbauzeiten verlängert.

Letzten Monat arbeitete ich mit Robert zusammen, einem Werksleiter in einem Kühlhaus in Minnesota, dessen automatisiertes Verpackungssystem während der Wintermonate um 40% längere Zykluszeiten aufwies, was zu einem Engpass führte, der den Durchsatz um 15.000 Einheiten pro Tag reduzierte.

Inhaltsübersicht

- Wie wirkt sich die Temperatur auf die Luftviskosität in pneumatischen Systemen aus?

- Was ist der Zusammenhang zwischen Viskosität und Strömungswiderstand?

- Wie können Sie temperaturbedingte Reaktionsverzögerungen messen und vorhersagen?

- Welche Lösungen können den Leistungsverlust bei kalten Temperaturen minimieren?

Wie wirkt sich die Temperatur auf die Luftviskosität in pneumatischen Systemen aus?

Das Verständnis der Beziehungen zwischen Temperatur und Viskosität ist grundlegend für die Vorhersage der Leistung bei kaltem Wetter. 🌡️

Die Viskosität der Luft nimmt gemäß dem Sutherland-Gesetz mit sinkender Temperatur zu: \( \mu = \mu_{0} \times (T/T_{0})^{1,5} \times \frac{T_{0} + S}{T + S} \), wobei die Viskosität um 35% ansteigen kann, wenn die Temperatur von +20^\circ\text{C} auf -20^\circ\text{C} sinkt, was die Fließeigenschaften durch pneumatische Komponenten erheblich beeinträchtigt.

Sutherlands Gesetz für die Luftviskosität

Die Beziehung zwischen Temperatur und Luftviskosität lautet wie folgt:

$$

\mu = \mu_{0} \times \left( \frac{T}{T_{0}} \right)^{1,5} \times \frac{T_{0} + S}{T + S}

$$

Wo:

- \( \mu \) = Dynamische Viskosität bei Temperatur ( T )

- \( \mu_{0} \) = Referenzviskosität (1,716 × 10⁻⁵ Pa·s bei 273 K)

- \( T \) = Absolute Temperatur (K)

- \( T_{0} \) = Referenztemperatur (273 K)

- \( S \) = Sutherland-Konstante1 (111K für Luft)

Viskositäts-Temperatur-Daten

| Temperatur | Dynamische Viskosität | Kinematische Viskosität | Relative Veränderung |

|---|---|---|---|

| +40 °C | 1,91 × 10⁻⁵ Pa·s | 1,69 × 10⁻⁵ m²/s | +11% |

| +20°C | 1,82 × 10⁻⁵ Pa·s | 1,51 × 10⁻⁵ m²/s | Referenz |

| 0 °C | 1,72 × 10⁻⁵ Pa·s | 1,33 × 10⁻⁵ m²/s | -5% |

| -20°C | 1,63 × 10⁻⁵ Pa·s | 1,17 × 10⁻⁵ m²/s | -13% |

| -40°C | 1,54 × 10⁻⁵ Pa·s | 1,03 × 10⁻⁵ m²/s | -22% |

Physikalische Mechanismen

Molekulares Verhalten:

- Kinetische Theorie2Niedrigere Temperaturen verringern die Molekularbewegung.

- Intermolekulare Kräfte: Stärkere Anziehungskraft bei niedrigeren Temperaturen

- ImpulsübertragungReduzierter Austausch von Molekülimpulsen

- KollisionshäufigkeitDie Temperatur beeinflusst die Molekülkollisionsraten.

Praktische Implikationen:

- StrömungswiderstandEine höhere Viskosität erhöht den Druckabfall.

- Reynoldszahl3: Der Unterlauf beeinflusst Übergänge im Abflussregime

- WärmeübertragungViskositätsänderungen beeinflussen die konvektive Wärmeübertragung.

- KomprimierbarkeitDie Temperatur beeinflusst die Gasdichte und die Kompressibilität.

Auswirkungen auf Systemebene

Komponentenspezifische Auswirkungen:

- Ventile: Längere Schaltzeiten, höhere Druckverluste

- FilterReduzierte Durchflusskapazität, höherer Differenzdruck

- Regulierungsbehörden: Langsamere Reaktion, potenzielles Schwanken

- Zylinder: Längere Füllzeiten, reduzierte Beschleunigung

Veränderungen des Abflussregimes:

- Laminare Strömung4Die Viskosität wirkt sich direkt auf den Druckabfall aus (ΔP ∝ μ).

- Turbulente StrömungWeniger empfindlich, aber dennoch betroffen (ΔP ∝ μ^0,25)

- ÜbergangsbereichÄnderungen der Reynolds-Zahl beeinflussen die Strömungsstabilität.

Fallstudie: Roberts Kühlhaus

Roberts Werk in Minnesota war starken Temperatureinflüssen ausgesetzt:

- Betriebstemperaturbereich-25 °C bis +5 °C

- Viskositätsänderung: 40%-Anstieg bei kältesten Bedingungen

- Gemessene Erhöhung der Reaktionszeit: 65% bei -25 °C gegenüber +20 °C

- Durchflussmengenreduzierung: 35% aufgrund von Systembeschränkungen

- Auswirkungen auf die Produktion: 15.000 Einheiten/Tag Durchsatzverlust

Was ist der Zusammenhang zwischen Viskosität und Strömungswiderstand?

Der Strömungswiderstand steigt direkt mit der Viskosität, was zu Kaskadeneffekten in pneumatischen Systemen führt. 💨

Der Strömungswiderstand in pneumatischen Systemen steigt proportional zur Viskosität unter laminaren Strömungsbedingungen \( \Delta P = \frac{32 \mu L Q}{\pi D^{4}} \) und mit der 0,25-Potenz der Viskosität bei turbulenter Strömung, was zu einem exponentiellen Anstieg der Zylinderreaktionszeit führt, da sich mehrere Einschränkungen im gesamten System summieren.

Grundlegende Strömungsgleichungen

Laminare Strömung (Re < 2300):

$$

\Delta P = \frac{32 \mu L Q}{\pi D^{4}}

$$

Wo:

- \( \Delta P \) = Druckabfall

- \( \mu \) = Dynamische Viskosität

- \( L \) = Länge

- \( Q \) = Volumenstrom

- \( D \) = Durchmesser

Turbulente Strömung (Re > 4000):

$$

\Delta P = f \times \left( \frac{L}{D} \right) \times \frac{\rho V^{2}}{2}

$$

Wobei der Reibungskoeffizient \( f \) proportional zu \( \mu^{0,25} \) ist.

Reynolds-Zahl Temperaturabhängigkeit

$$

Re = \frac{\rho V D}{\mu}

$$

Bei sinkender Temperatur:

- Die Dichte (\( \rho \)) nimmt zu.

- Die Viskosität (\( \mu \)) nimmt zu.

- Nettoeffekt: Die Reynolds-Zahl nimmt in der Regel ab.

Strömungswiderstand in Systemkomponenten

| Komponente | Strömungstyp | Viskositätsempfindlichkeit | Auswirkungen der Temperatur |

|---|---|---|---|

| Kleine Öffnungen | Laminar | Hoch (∝ μ) | 35% Anstieg bei -20 °C |

| Ventilanschlüsse | Übergangsphase | Mittel (∝ μ^0,5) | 18%-Anstieg bei -20 °C |

| Große Passagen | Turbulent | Niedrig (∝ μ^0,25) | 8%-Anstieg bei -20 °C |

| Filter | Gemischt | Hoch | 25-40% Anstieg bei -20 °C |

Kumulative Systemeffekte

Serienwiderstand:

Mehrere Einschränkungen hinzufügen:

$$

R_{\text{total}} = R_{1} + R_{2} + R_{3} + \cdots + R_{n}

$$

Der Widerstand jeder Komponente steigt mit der Viskosität, was zu kumulativen Verzögerungen führt.

Parallelwiderstand:

$$

\frac{1}{R_{\text{total}}} = \frac{1}{R_{1}} + \frac{1}{R_{2}} + \cdots + \frac{1}{R_{n}}

$$

Selbst parallele Pfade sind betroffen, wenn alle einen erhöhten Widerstand erfahren.

Zeitkonstantenanalyse

RC-Zeitkonstante:

$$

\tau = RC = (\text{Widerstand} \times \text{Kapazität})

$$

Wo:

- \( R \) steigt mit der Viskosität

- \( C \) (Systemkapazität) bleibt konstant

- Ergebnis: Längere Zeitkonstanten, langsamere Reaktion

Reaktion erster Ordnung:

$$

P(t) = P_{\text{final}} \times \left( 1 – e^{-t/\tau} \right)

$$

Eine höhere Viskosität erhöht \( \tau \) und verlängert die Druckaufbauzeit.

Modellierung der dynamischen Reaktion

Füllzeit des Zylinders:

$$

t_{\text{Füllung}} = \frac{V \times \Delta P}{Q_{\text{Durchschnitt}}}

$$

Wobei \( Q_{\text{avg}} \) mit zunehmender Viskosität abnimmt.

Beschleunigungsphase:

$$

t_{\text{Beschleunigung}} = \frac{m \times v_{\text{max}}}{F_{\text{Durchschnitt}}}

$$

Wo \( F_{\text{avg}} \) aufgrund eines langsameren Druckaufbaus abnimmt.

Messung und Validierung

Ergebnisse der Durchflussprüfung:

In Roberts System bei verschiedenen Temperaturen:

- +5°C: 45 SCFM durch Hauptventil

- -10 °C: 38 SCFM durch Hauptventil (Reduzierung 16%)

- -25°C: 29 SCFM durch Hauptventil (36%-Reduzierung)

Reaktionszeitmessungen:

- +5°C: 180 ms durchschnittliche Zylinderreaktionszeit

- -10 °C: 235 ms durchschnittliche Zylinderreaktionszeit (+31%)

- -25°C: 295 ms durchschnittliche Zylinderreaktionszeit (+64%)

Wie können Sie temperaturbedingte Reaktionsverzögerungen messen und vorhersagen?

Die genaue Messung und Vorhersage von Temperatureinflüssen ermöglicht eine proaktive Systemoptimierung. 📊

Messen Sie temperaturbedingte Verzögerungen mithilfe einer Hochgeschwindigkeits-Datenerfassung, um die Ventilbetätigung und das Timing der Zylinderbewegung über verschiedene Temperaturbereiche hinweg aufzuzeichnen. Entwickeln Sie anschließend Vorhersagemodelle unter Verwendung von Viskositäts-Fließ-Beziehungen und thermischen Koeffizienten, um die Leistung bei verschiedenen Betriebstemperaturen vorherzusagen.

Anforderungen an den Messaufbau

Wesentliche Instrumente:

- Temperatursensoren: RTDs5 oder Thermoelemente (Genauigkeit ±0,5 °C)

- DruckumwandlerSchnelle Reaktion (<1 ms), hohe Genauigkeit

- PositionssensorenLineare Encoder oder Näherungsschalter

- Durchflussmesser: Massendurchfluss- oder Volumendurchflussmessung

- Datenerfassung: Hochgeschwindigkeitsabtastung (≥1 kHz)

Messpunkte:

- Temperatur in der UmgebungUmgebungsbedingungen

- Luftzufuhrtemperatur: Drucklufttemperatur

- KomponententemperaturenVentile, Zylinder, Filter

- Systemdrücke: Versorgungs-, Arbeits- und Abgasdrücke

- ZeitmessungenVentilsignal zur Bewegungsauslösung

Prüfmethodik

Temperaturkontrollierte Prüfung:

- Umweltkammer: Umgebungstemperatur regeln

- Thermisches Gleichgewicht: 30-60 Minuten Stabilisierungszeit einplanen

- Grundlegende Einrichtung: Rekordleistung bei Referenztemperatur

- Temperaturdurchlauf: Test über den gesamten Betriebsbereich

- Wiederholbarkeitsprüfung: Mehrere Zyklen bei jeder Temperatur

Feldtestprotokoll:

- Saisonale ÜberwachungLangfristige Datenerfassung

- Tägliche Temperaturzyklen: Leistungsabweichungen verfolgen

- Vergleichende Analyse: Ähnliche Systeme in unterschiedlichen Umgebungen

- Lastschwankung: Test unter verschiedenen Betriebsbedingungen

Prädiktive Modellierungsansätze

Empirische Korrelation:

$$

t_{\text{Antwort}}

= t_{\text{ref}} \times \left( \frac{\mu}{\mu_{\text{ref}}} \right)^{\alpha}

\times \left( \frac{T_{\text{ref}}}{T} \right)^{\beta}

$$

Wobei \( \alpha \) und \( \beta \) systemspezifische Konstanten sind, die experimentell bestimmt werden.

Physikbasiertes Modell:

$$

t_{\text{Antwort}} = t_{\text{Ventil}} + t_{\text{Füllung}} + t_{\text{Beschleunigung}}

$$

Wobei jede Komponente anhand temperaturabhängiger Eigenschaften berechnet wird.

Modellvalidierungstechniken

| Validierungsmethode | Genauigkeit | Anmeldung | Komplexität |

|---|---|---|---|

| Laboruntersuchungen | ±5% | Neue Designs | Hoch |

| Feldkorrelation | ±10% | Bestehende Systeme | Mittel |

| CFD-Simulation | ±15% | Optimierung des Designs | Sehr hoch |

| Empirische Skalierung | ±20% | Schnelle Schätzungen | Niedrig |

Datenanalyse und Korrelation

Statistische Analyse:

- RegressionsanalyseEntwickeln Sie Temperatur-Reaktions-Korrelationen.

- Konfidenzintervalle: Quantifizierung der Vorhersageunsicherheit

- Ausreißererkennung: Identifizieren Sie anomale Datenpunkte.

- Sensitivitätsanalyse: Kritische Temperaturbereiche bestimmen

Leistungsabbildung:

- Reaktionszeit im Vergleich zur Temperatur: Primäre Beziehung

- Durchflussrate vs. Temperatur: Unterstützung der Korrelation

- Effizienz vs. Temperatur: Energieauswirkungsbewertung

- Zuverlässigkeit vs. Temperatur: Ausfallratenanalyse

Entwicklung eines Vorhersagemodells

Für Roberts Kühlsystem:

Reaktionszeitmodell:

$$

t_{\text{Antwort}}(T)

= 180 \times \left( \frac{T_{\text{ref}}}{T} \right)^{0,65}

\times \left( \frac{\mu(T)} {\mu_{\text{ref}}} \right)^{0,85}

$$

Validierungsergebnisse:

- Korrelationskoeffizient: R² = 0,94

- Durchschnittlicher Fehler: ±8%

- Temperaturbereich-25 °C bis +5 °C

- Vorhersagegenauigkeit: ±15 ms bei extremen Temperaturen

Durchflussmodell:

$$

Q(T)

= Q_{\text{ref}} \times \left( \frac{T}{T_{\text{ref}}} \right)^{0,5}

\times \left( \frac{\mu_{\text{ref}}}{\mu(T)} \right)^{0,75}

$$

Modellleistung:

- Genauigkeit der Strömungsvorhersage±12%

- Druckabfallkorrelation: R² = 0,91

- SystemoptimierungVerbesserung der Kältebeständigkeit um 25%

Frühwarnsysteme

Temperaturbasierte Warnmeldungen:

- Verschlechterung der Leistung: >20% Anstieg der Reaktionszeit

- Kritische Temperatur: Unter -15 °C für dieses System

- TrendanalyseAuswirkungen der Temperaturänderungsrate

- Vorausschauende Wartung: Zeitplan auf der Grundlage der Temperaturexposition

Welche Lösungen können den Leistungsverlust bei kalten Temperaturen minimieren?

Um die Auswirkungen niedriger Temperaturen zu mindern, sind umfassende Ansätze erforderlich, die sich auf das Wärmemanagement, die Auswahl der Komponenten und das Systemdesign konzentrieren. 🛠️

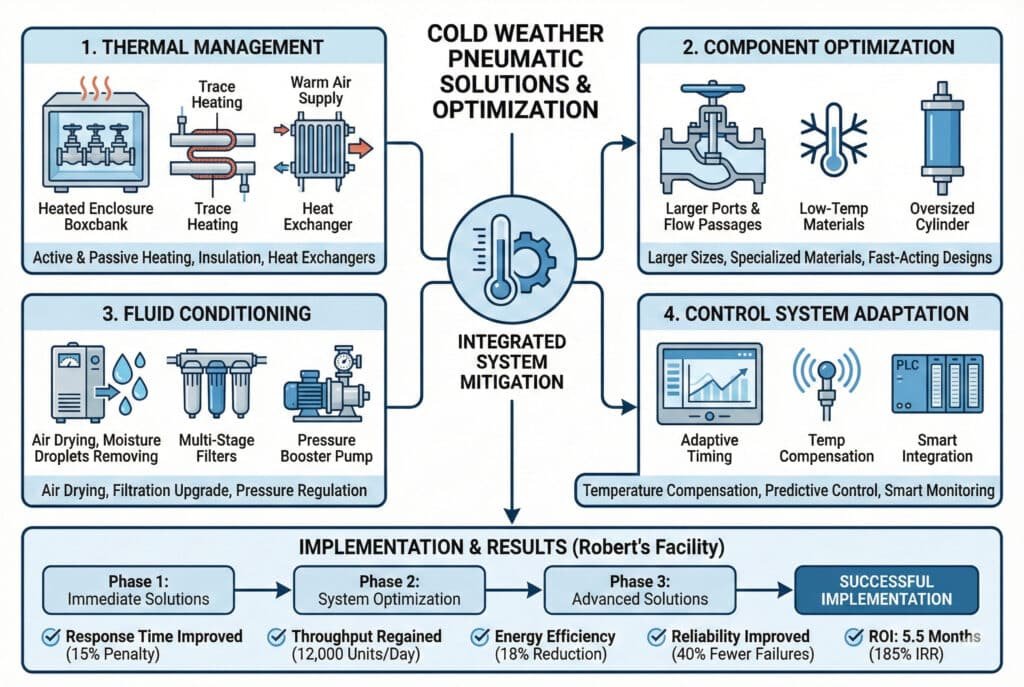

Minimieren Sie Leistungsverluste bei kalten Temperaturen durch Systemheizung (beheizte Gehäuse, Begleitheizung), Komponentenoptimierung (größere Durchflusskanäle, Niedertemperaturventile), Fluidaufbereitung (Lufttrockner, Temperaturregelung) und Anpassung des Steuerungssystems (Temperaturkompensation, verlängerte Zeitsteuerung).

Lösungen für das Wärmemanagement

Aktive Heizsysteme:

- Beheizte Gehäuse: Halten Sie die Komponententemperaturen über den kritischen Schwellenwerten.

- BegleitheizungElektrische Heizkabel an Druckluftleitungen

- Wärmetauscher: Warme einströmende Druckluft

- WärmedämmungReduzieren Sie den Wärmeverlust von Systemkomponenten.

Passives Wärmemanagement:

- Thermische MasseGroße Komponenten halten die Temperatur aufrecht.

- IsolierungVerhindern Sie Wärmeverluste an die Umgebung.

- Wärmebrücken: Wärme aus warmen Bereichen ableiten

- Solare Heizung: Nutzen Sie die verfügbare Sonnenenergie

Bauteil-Optimierung

Ventilauswahl:

- Größere PortgrößenReduzierung viskositätsabhängiger Druckverluste

- Niedertemperaturmaterialien: Flexibilität bei niedrigen Temperaturen beibehalten

- Schnell wirkende Designs: Minimieren Sie Zeitverluste beim Umschalten

- Integrierte Heizung: Integrierte Temperaturkompensation

Änderungen am Systemdesign:

- Überdimensionierte Bauteile: Kompensation für reduzierte Durchflusskapazität

- Parallele Strömungswege: Individuelle Pfadbeschränkungen reduzieren

- Kürzere Linienlängen: Kumulative Druckverluste minimieren

- Optimierte Routenführung: Vor Kälte schützen

Flüssigkeitskonditionierung

| Lösung | Temperaturvorteil | Durchführung Kosten | Effektivität |

|---|---|---|---|

| Luftheizung | Anstieg um 15–25 °C | Hoch | Sehr hoch |

| Entfeuchtung | Verhindert das Einfrieren | Mittel | Hoch |

| Aufrüstung der Filtration | Hält den Fluss aufrecht | Niedrig | Mittel |

| Druckerhöhung | Überwindet Einschränkungen | Mittel | Hoch |

Fortgeschrittene Regelungsstrategien

Temperaturkompensation:

- Adaptives Timing: Zyklenzeiten entsprechend der Temperatur anpassen

- DruckprofilierungErhöhen Sie den Versorgungsdruck bei niedrigen Temperaturen.

- Durchflusskompensation: Ventilsteuerung für Temperatureinflüsse anpassen

- Prädiktive Kontrolle: Temperaturbedingte Verzögerungen vorhersehen

Intelligente Systemintegration:

- Überwachung der Temperatur: Kontinuierliche Überwachung der Systemtemperatur

- Automatische AnpassungEchtzeitkompensation von Temperatureinflüssen

- Optimierung der Leistung: Dynamische Systemabstimmung

- Wartungsterminierung: Temperaturbasierte Wartungsintervalle

Bepto's Lösungen für kaltes Wetter

Bei Bepto Pneumatics haben wir spezielle Lösungen für Niedrigtemperaturanwendungen entwickelt:

Design-Innovationen:

- Kaltwetterflaschen: Optimiert für den Betrieb bei niedrigen Temperaturen

- Integrierte Heizung: Integriertes Temperaturmanagement

- Tieftemperatur-DichtungenFlexibilität und Dichtigkeit erhalten

- Thermische ÜberwachungEchtzeit-Temperaturrückmeldung

Leistungsverbesserungen:

- Überdimensionierte Anschlüsse: 40% größer als Standard für Viskositätsausgleich

- WärmedämmungIntegrierte Dämmsysteme

- Beheizte Verteiler: Optimale Komponententemperaturen aufrechterhalten

- Intelligente SteuerungenTemperaturadaptive Regelalgorithmen

Implementierungsstrategie für Roberts Einrichtung

Phase 1: Sofortmaßnahmen (Woche 1–2)

- Isolierungsinstallation: Kritische pneumatische Komponenten umwickeln

- Beheizte Gehäuse: Um Ventilverteiler herum installieren

- ZuluftheizungWärmetauscher für die Druckluftversorgung

- Regelungsanpassungen: Verlängern Sie die Zykluszeiten während kalter Perioden.

Phase 2: Systemoptimierung (Monat 1–2)

- Komponenten-Upgrades: Durch für kaltes Wetter optimierte Ventile ersetzen

- Linienänderungen: Pneumatikleitungen mit größerem Durchmesser

- Verbesserungen der Filtration: Filter mit hohem Durchfluss und geringem Widerstand

- Überwachungssystem: Temperatur- und Leistungsüberwachung

Phase 3: Fortgeschrittene Lösungen (Monat 3–6)

- Intelligente Steuerungen: Temperaturkompensiertes Regelsystem

- Prädiktive Algorithmen: Temperatureinflüsse vorhersehen und ausgleichen

- Energieoptimierung: Heizkosten und Leistungssteigerungen in Einklang bringen

- Wartungsoptimierung: Temperaturbasierte Dienstplanung

Ergebnisse und Leistungsverbesserung

Roberts Umsetzungsergebnisse:

- Verbesserung der Reaktionszeit: Die Strafe bei kaltem Wetter wurde von 65% auf 15% reduziert.

- Durchsatzwiederherstellung: 12.000 von 15.000 verlorenen Einheiten pro Tag zurückgewonnen

- Energie-EffizienzReduzierung des Druckluftverbrauchs um 18%

- Verbesserung der Verlässlichkeit: 40%-Reduzierung von Ausfällen bei kaltem Wetter

Kosten-Nutzen-Analyse

Implementierungskosten:

- Heizungssysteme: $45,000

- Komponenten-Upgrades: $28,000

- Kontrollsystem: $15,000

- Installation/Inbetriebnahme: $12,000

- Gesamtinvestition: $100,000

Jährliche Leistungen:

- Produktionswiederaufnahme: $180.000 (Durchsatzverbesserung)

- Energieeinsparungen: $25.000 (Effizienzsteigerungen)

- Reduzierung der Wartung: $15.000 (weniger Ausfälle bei kaltem Wetter)

- Gesamtjahresleistung: $220,000

ROI-Analyse:

- Amortisationsdauer: 5,5 Monate

- 10-Jahres NPV: $1,65 Millionen

- Interne Rendite: 185%

Wartung und Überwachung

Vorbeugende Wartung:

- Saisonale Vorbereitung: Systemoptimierung vor dem Winter

- Überwachung der Temperatur: Kontinuierliche Leistungsverfolgung

- Inspektion von BauteilenRegelmäßige Überprüfung der Heizungsanlagen

- Validierung der LeistungÜberprüfen Sie die Wirksamkeit der Temperaturkompensation.

Langfristige Optimierung:

- Analyse der DatenKontinuierliche Verbesserung auf der Grundlage von Leistungsdaten

- System-Upgrades: Weiterentwicklung der Technologieintegration

- Ausbildungsprogramme: Schulung des Bedienpersonals zu Temperatureinflüssen

- Bewährte VerfahrenDokumentation und Wissensaustausch

Der Schlüssel zum erfolgreichen Betrieb bei kalten Temperaturen liegt darin, zu verstehen, dass Temperatureinflüsse durch geeignete technische Maßnahmen und Systemkonzeption vorhersehbar und beherrschbar sind. 🎯

Häufig gestellte Fragen zu Flüssigkeitsviskosität und Auswirkungen niedriger Temperaturen

Wie stark kann eine Änderung der Luftviskosität die Reaktionszeit des Zylinders beeinflussen?

Änderungen der Luftviskosität können die Reaktionszeit des Zylinders unter extrem kalten Bedingungen (-40 °C) um 50-80% erhöhen. Der Effekt ist am stärksten in Systemen mit kleinen Öffnungen und langen Druckluftleitungen, wo sich viskositätsabhängige Druckverluste im gesamten System summieren.

Bei welcher Temperatur kommt es bei pneumatischen Systemen zu einer deutlichen Leistungsminderung?

Die meisten pneumatischen Systeme zeigen unterhalb von 0 °C eine spürbare Leistungsminderung, wobei unterhalb von -10 °C erhebliche Auswirkungen zu verzeichnen sind. Der genaue Schwellenwert hängt jedoch von der Systemkonstruktion ab, wobei fein gefilterte Systeme und kleine Ventilanschlüsse empfindlicher auf Temperatureinflüsse reagieren.

Können Sie den Leistungsverlust bei kalten Temperaturen vollständig beseitigen?

Eine vollständige Beseitigung ist nicht praktikabel, aber der Leistungsverlust kann durch geeignete Heizung, Dimensionierung der Komponenten und Kompensation durch das Steuerungssystem auf 10–15% reduziert werden. Der Schlüssel liegt darin, die Kosten der Lösung mit den Leistungsanforderungen und den Betriebsbedingungen in Einklang zu bringen.

Wie unterscheidet sich die Temperatur von Druckluft von der Umgebungstemperatur?

Die Temperatur der Druckluft kann aufgrund der Kompressionserwärmung um 20 bis 40 °C über der Umgebungstemperatur liegen, kühlt jedoch auf Umgebungstemperatur ab, während sie durch das System strömt. In kalten Umgebungen wirkt sich dieser Temperaturabfall erheblich auf die Viskosität und die Systemleistung aus.

Sind kolbenstangenlose Zylinder bei kalten Bedingungen leistungsfähiger als Zylinder mit Kolbenstange?

Kolbenstangenlose Zylinder können aufgrund ihrer typischerweise größeren Anschlussgrößen und besseren Wärmeableitungseigenschaften unter kalten Bedingungen Vorteile bieten. Allerdings können auch mehr Dichtungselemente von niedrigen Temperaturen beeinträchtigt werden, sodass der Nettoeffekt von den spezifischen Konstruktions- und Anwendungsanforderungen abhängt.

-

Erfahren Sie mehr über die spezifische Konstante, die aus der intermolekularen Anziehungskraft abgeleitet wird und zur Berechnung der Gasviskosität verwendet wird. ↩

-

Entdecken Sie die Theorie, die die makroskopischen Eigenschaften von Gasen auf der Grundlage der Molekularbewegung erklärt. ↩

-

Erfahren Sie mehr über die dimensionslose Größe, die Strömungsmuster vorhersagt. ↩

-

Verstehen Sie das gleichmäßige, parallele Strömungsregime, das bei niedrigen Geschwindigkeiten vorherrscht. ↩

-

Überprüfen Sie das Funktionsprinzip von Widerstandstemperaturfühlern für präzise Temperaturmessungen. ↩