Sind Sie auf die Wasserstoffrevolution in pneumatischen Systemen vorbereitet? Während die Welt auf Wasserstoff als saubere Energiequelle umsteigt, stehen herkömmliche pneumatische Technologien vor noch nie dagewesenen Herausforderungen und Möglichkeiten. Viele Ingenieure und Systementwickler stellen fest, dass herkömmliche Ansätze für die Konstruktion von Pneumatikzylindern den einzigartigen Anforderungen von Wasserstoffumgebungen einfach nicht gerecht werden.

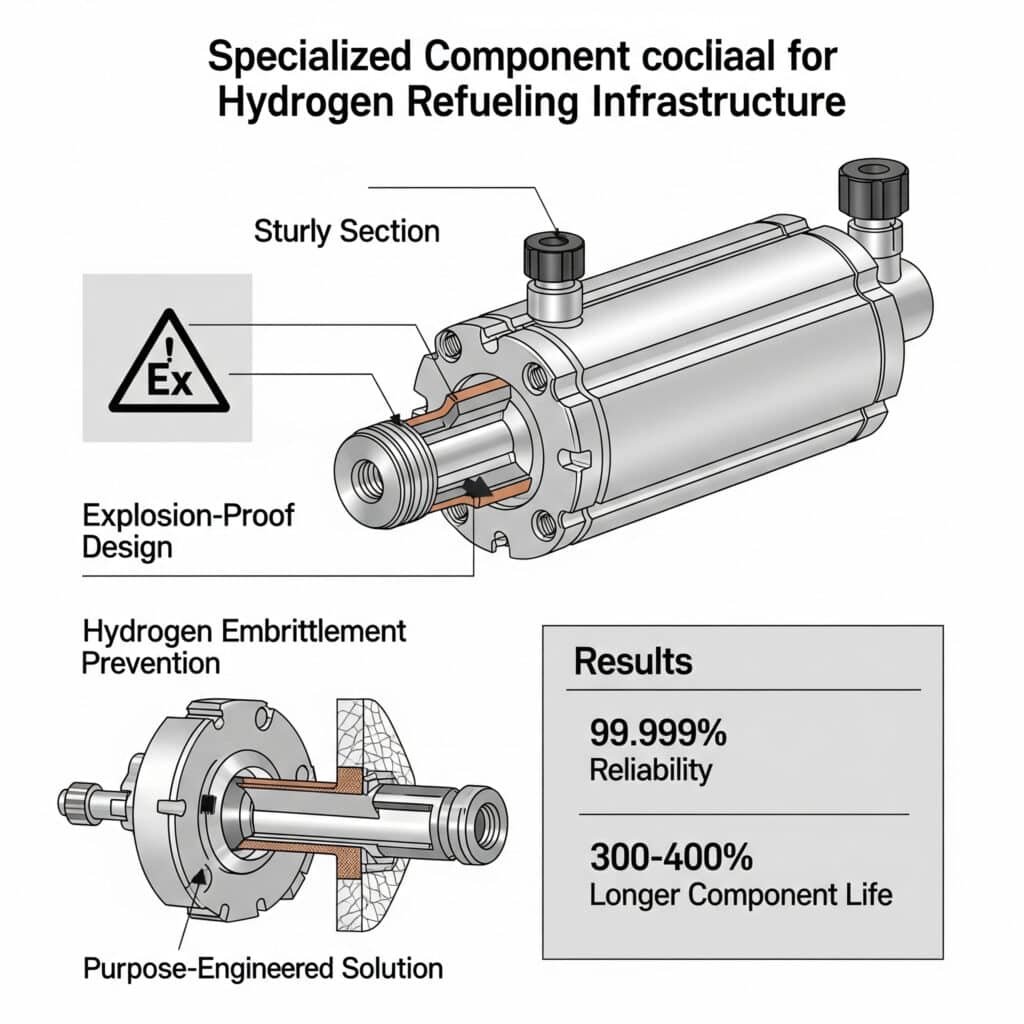

Die Wasserstoffrevolution in pneumatischen Systemen erfordert spezielle explosionsgeschützte Konstruktionen, umfassende Wasserstoffversprödung1 Vermeidungsstrategien und zweckmäßige Lösungen für Wasserstoffbetankungsinfrastrukturen, die eine Betriebszuverlässigkeit von 99,999% in Wasserstoffumgebungen bieten und gleichzeitig die Lebensdauer der Komponenten um 300-400% im Vergleich zu herkömmlichen Systemen verlängern.

Vor kurzem habe ich einen großen Hersteller von Wasserstofftankstellen beraten, bei dem es zu katastrophalen Ausfällen bei pneumatischen Standardkomponenten kam. Nach der Implementierung der speziellen wasserstoffkompatiblen Lösungen, die ich im Folgenden beschreibe, kam es in 18 Monaten Dauerbetrieb zu keinen Komponentenausfällen, die Wartungsintervalle wurden um 67% verkürzt und die Gesamtbetriebskosten um 42% gesenkt. Diese Ergebnisse sind für jedes Unternehmen erreichbar, das sich mit den einzigartigen Herausforderungen von Wasserstoff-Pneumatik-Anwendungen auseinandersetzt.

Inhaltsübersicht

- Welche explosionssicheren Konstruktionsprinzipien sind für wasserstoffpneumatische Systeme wichtig?

- Wie kann die Wasserstoffversprödung in pneumatischen Komponenten verhindert werden?

- Welche spezialisierten Zylinderlösungen verbessern die Leistung von Wasserstofftankstellen?

- Schlussfolgerung

- FAQs über pneumatische Wasserstoffsysteme

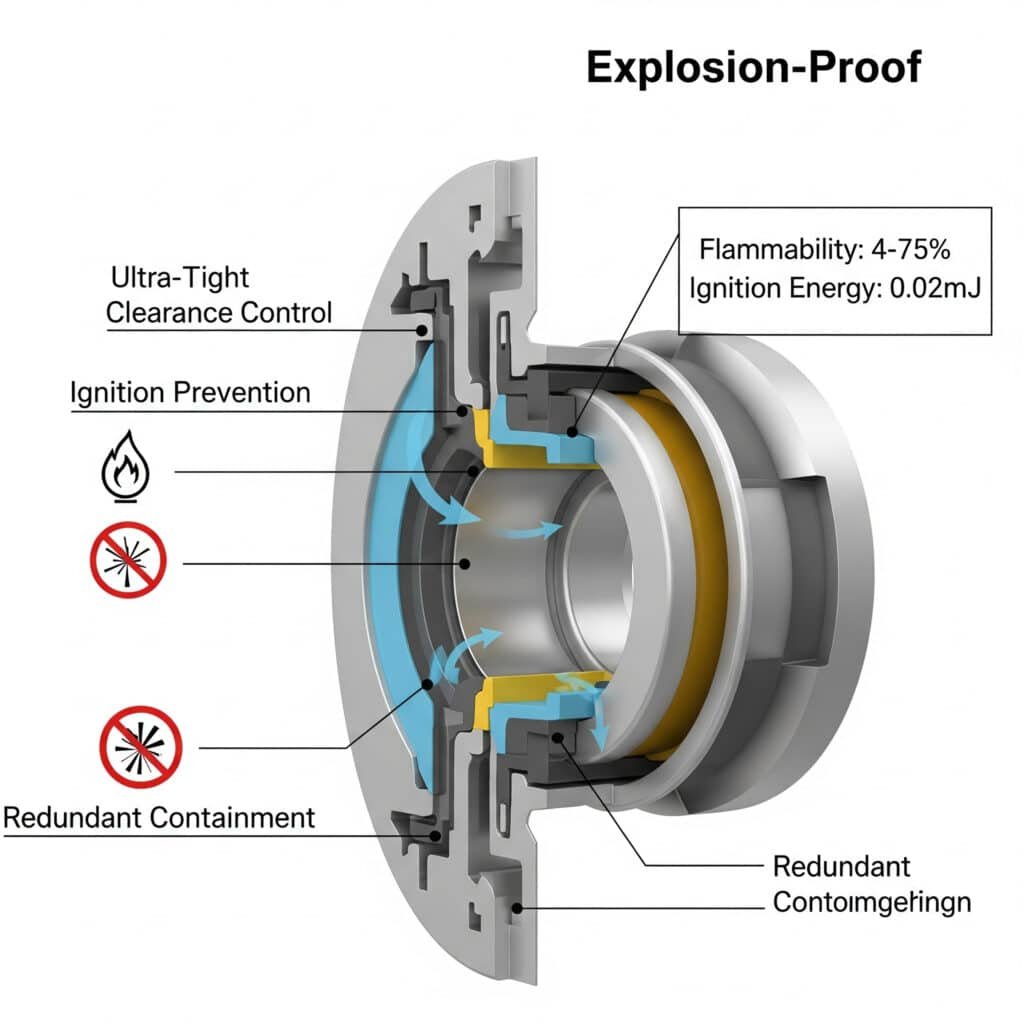

Welche explosionssicheren Konstruktionsprinzipien sind für wasserstoffpneumatische Systeme wichtig?

Die einzigartigen Eigenschaften von Wasserstoff führen zu beispiellosen Explosionsrisiken, die spezielle Konstruktionsansätze erfordern, die weit über herkömmliche explosionssichere Methoden hinausgehen.

Ein effektives wasserstoffexplosionssicheres Design kombiniert eine extrem enge Spaltkontrolle, eine spezielle Zündverhinderung und redundante Containment-Strategien. Dies ermöglicht einen sicheren Betrieb mit dem extrem breiten Entflammbarkeitsbereich von Wasserstoff (4-75%) und einer extrem niedrigen Zündenergie (0,02mJ) bei gleichzeitiger Aufrechterhaltung der Systemleistung und Zuverlässigkeit.

Bei der Entwicklung von pneumatischen Systemen für Wasserstoffanwendungen in verschiedenen Branchen habe ich festgestellt, dass die meisten Unternehmen die grundlegenden Unterschiede zwischen Wasserstoff und herkömmlichen explosionsfähigen Atmosphären unterschätzen. Der Schlüssel liegt in der Umsetzung eines umfassenden Konstruktionsansatzes, der die einzigartigen Eigenschaften von Wasserstoff berücksichtigt, anstatt einfach herkömmliche explosionssichere Konstruktionen anzupassen.

Umfassender Rahmen zum Schutz vor Wasserstoffexplosionen

Eine wirksame wasserstoffexplosionsgeschützte Konstruktion umfasst diese wesentlichen Elemente:

1. Beseitigung von Zündquellen

Verhinderung einer Entzündung in der extrem empfindlichen Atmosphäre von Wasserstoff:

Mechanische Funkenvermeidung

- Optimierung des Spielraums:

Äußerst geringes Laufspiel (<0,05 mm)

Präzise Ausrichtungsmerkmale

Kompensation der Wärmeausdehnung

Instandhaltung des dynamischen Spiels

- Auswahl der Materialien:

Nicht funkenbildende Materialkombinationen

Spezialisierte Legierungskombinationen

Beschichtungen und Oberflächenbehandlungen

Optimierung des ReibungskoeffizientenElektrische und statische Kontrolle

- Management statischer Elektrizität:

Umfassende Erdungsanlage

Statisch ableitfähige Materialien

Strategien zur Kontrolle der Luftfeuchtigkeit

Methoden zur Neutralisierung von Ladungen

- Elektrische Konstruktion:

Eigensichere Stromkreise2 (Kategorie Ia)

Ultra-Niedrigenergie-Design

Spezialisierte wasserstoffgeprüfte Bauteile

Redundante SchutzmethodenStrategie für das Wärmemanagement

- Vermeidung heißer Oberflächen:

Temperaturüberwachung und -begrenzung

Verbesserung der Wärmeableitung

Techniken zur thermischen Isolierung

Kühl laufende Konstruktionsprinzipien

- Adiabatische Kompressionskontrolle:

Kontrollierte Dekompressionspfade

Druckverhältnisbegrenzung

Integration von Kühlkörpern

Temperatur-aktivierte Sicherheitssysteme

2. Wasserstoffeindämmung und -management

Kontrolle des Wasserstoffs zur Vermeidung explosiver Konzentrationen:

Optimierung der Dichtungssysteme

- Wasserstoffspezifisches Dichtungsdesign:

Spezialisierte wasserstoffverträgliche Materialien

Architektur mit mehreren Barrieren

Permeationsbeständige Verbindungen

Optimierung der Komprimierung

- Dynamische Versiegelungsstrategie:

Spezialisierte Stangendichtungen

Redundante Wischersysteme

Druckbeaufschlagte Ausführungen

Mechanismen zum Ausgleich von AbnutzungLecksuche und Management

- Integration der Erkennung:

Verteilte Wasserstoffsensoren

Systeme zur Durchflussüberwachung

Erkennung von Druckabfall

Akustische Lecksuche

- Reaktionsmechanismen:

Automatische Isolationssysteme

Kontrollierte Entlüftungsstrategien

Integration der Notabschaltung

Ausfallsichere StandardzuständeBelüftungs- und Verdünnungssysteme

- Aktive Belüftung:

Kontinuierlicher positiver Luftstrom

Berechnete Luftaustauschraten

Überwachte Lüftungsleistung

Backup-Belüftungssysteme

- Passive Verdünnung:

Natürliche Lüftungswege

Prävention der Schichtung

Verhinderung von Wasserstoffansammlungen

Diffusionsverstärkende Designs

3. Fehlertoleranz und Störungsmanagement

Gewährleistung der Sicherheit auch bei Komponenten- oder Systemausfällen:

Fehlertolerante Architektur

- Implementierung der Redundanz:

Redundanz kritischer Komponenten

Vielfältige Technologieansätze

Unabhängige Sicherheitssysteme

Keine Gleichtaktausfälle

- Degradationsmanagement:

Sanfte Leistungsreduzierung

Frühwarnindikatoren

Auslöser für die vorbeugende Wartung

Durchsetzung des sicheren BetriebsbereichesDruckmanagement-Systeme

- Überdruckschutz:

Mehrstufige Entlastungssysteme

Dynamische Drucküberwachung

Druckbetätigte Abschaltungen

Verteilte Reliefarchitektur

- Kontrolle der Druckentlastung:

Kontrollierte Freisetzungspfade

Geschwindigkeitsbegrenzte Druckentlastung

Kaltarbeitsprävention

Erweiterung des EnergiemanagementsIntegration von Notfallmaßnahmen

- Erkennung und Benachrichtigung:

Frühwarnsysteme

Integrierte Alarmarchitektur

Fähigkeiten zur Fernüberwachung

Prädiktive Erkennung von Anomalien

- Antwortautomatisierung:

Autonome Sicherheitsreaktionen

Gestaffelte Interventionsstrategien

Fähigkeiten zur Systemisolierung

Sichere Zustandsübergangsprotokolle

Durchführungsmethodik

Um eine effektive wasserstoffexplosionsgeschützte Konstruktion zu realisieren, sollten Sie diesen strukturierten Ansatz verfolgen:

Schritt 1: Umfassende Risikobewertung

Beginnen Sie mit einem gründlichen Verständnis der wasserstoffspezifischen Risiken:

Wasserstoff-Verhaltensanalyse

- Verstehen Sie einzigartige Eigenschaften:

Extrem breiter Entflammbarkeitsbereich (4-75%)

Extrem niedrige Zündenergie (0,02 mJ)

Hohe Flammengeschwindigkeit (bis zu 3,5 m/s)

Unsichtbare Flammenmerkmale

- Analysieren Sie anwendungsspezifische Risiken:

Betriebsdruckbereiche

Temperaturschwankungen

Konzentrationsszenarien

Bedingungen des FreiheitsentzugsBewertung der Systeminteraktion

- Identifizieren Sie mögliche Wechselwirkungen:

Probleme mit der Materialverträglichkeit

Katalytische Reaktionsmöglichkeiten

Umwelteinflüsse

Betriebliche Abweichungen

- Analysieren Sie Fehlerszenarien:

Ausfallarten von Bauteilen

Sequenzen von Systemstörungen

Auswirkungen von externen Ereignissen

Fehlermöglichkeiten bei der WartungEinhaltung von Vorschriften und Normen

- Ermitteln Sie die geltenden Anforderungen:

ISO/IEC 80079-Reihe

NFPA 2 Code für Wasserstofftechnologien

Regionale Wasserstoffverordnungen

Branchenspezifische Normen

- Bestimmen Sie den Zertifizierungsbedarf:

Geforderte Sicherheitsintegritätsstufen

Leistungsdokumentation

Anforderungen an die Prüfung

Laufende Überprüfung der Einhaltung der Vorschriften

Schritt 2: Integrierte Designentwicklung

Erstellen Sie ein umfassendes Konzept, das alle Risikofaktoren berücksichtigt:

Konzeptionelle Architekturentwicklung

- Festlegung einer Designphilosophie:

Defense-in-Depth-Ansatz

Mehrere Schutzschichten

Unabhängige Sicherheitssysteme

Inhärent sichere Grundsätze

- Definieren Sie die Sicherheitsarchitektur:

Primäre Schutzmethoden

Ansatz der sekundären Eindämmung

Überwachungs- und Aufdeckungsstrategie

Integration von NotfallmaßnahmenDetaillierter Entwurf der Komponenten

- Entwickeln Sie spezielle Komponenten:

Wasserstofftaugliche Dichtungen

Funkenfreie mechanische Elemente

Statisch-dissipative Materialien

Thermomanagement-Merkmale

- Implementierung von Sicherheitsmerkmalen:

Druckentlastungsmechanismen

Temperaturbegrenzungseinrichtungen

Systeme zur Eindämmung von Lecks

Methoden zur Feststellung von FehlernSystemintegration und -optimierung

- Integrieren Sie Sicherheitssysteme:

Schnittstellen zum Kontrollsystem

Überwachungsnetz

Integration von Alarmen

Verbindungen zur Notfallhilfe

- Optimieren Sie das Gesamtdesign:

Leistungsbilanzierung

Zugänglichkeit zur Wartung

Kosteneffizienz

Verbesserung der Verlässlichkeit

Schritt 3: Validierung und Zertifizierung

Überprüfen Sie die Wirksamkeit des Designs durch strenge Tests:

Testen auf Komponentenebene

- Prüfen Sie die Materialverträglichkeit:

Prüfung der Wasserstoffeinwirkung

Messung der Permeation

Langfristige Kompatibilität

Tests zur beschleunigten Alterung

- Überprüfen Sie die Sicherheitsmerkmale:

Überprüfung des Zündschutzes

Wirksamkeit des Einschlusses

Prüfung des Druckmanagements

Validierung der thermischen LeistungValidierung auf Systemebene

- Führen Sie integrierte Tests durch:

Überprüfung des Normalbetriebs

Prüfung der Fehlerbedingungen

Prüfung von Umweltvariationen

Langfristige Bewertung der Zuverlässigkeit

- Sicherheitsvalidierung durchführen:

Fehlermodusprüfung

Überprüfung der Notfallmaßnahmen

Validierung des Detektionssystems

Bewertung der WiederherstellungsfähigkeitZertifizierung und Dokumentation

- Abschluss des Zertifizierungsverfahrens:

Prüfung durch Dritte

Überprüfung der Dokumentation

Überprüfung der Einhaltung

Ausstellung der Bescheinigung

- Entwickeln Sie eine umfassende Dokumentation:

Entwurfsdokumentation

Prüfberichte

Anforderungen an den Einbau

Wartungsverfahren

Anwendung in der realen Welt: Wasserstofftransportsystem

Einer meiner erfolgreichsten wasserstoffexplosionssicheren Entwürfe war für einen Hersteller von Wasserstofftransportsystemen. Zu ihren Herausforderungen gehörten:

- Betrieb von pneumatischen Steuerungen mit 99,999% Wasserstoff

- Extreme Druckschwankungen (1-700 bar)

- Großer Temperaturbereich (-40°C bis +85°C)

- Null-Fehler-Toleranz-Anforderung

Wir haben ein umfassendes explosionssicheres Konzept umgesetzt:

Risikobewertung

- Analyse des Wasserstoffverhaltens über den gesamten Betriebsbereich

- Identifizierte 27 potenzielle Zündszenarien

- Ermittelte kritische Sicherheitsparameter

- Festgelegte LeistungsanforderungenEntwurf Umsetzung

- Entwicklung eines speziellen Zylinderdesigns:

Ultrapräzise Abstände (<0,03 mm)

Multi-Barriere-Dichtungssystem

Umfassende statische Kontrolle

Integriertes Temperaturmanagement

- Implementierte Sicherheitsarchitektur:

Dreifach-redundante Überwachung

Verteiltes Lüftungssystem

Automatische Isolierungsfunktionen

Leistungsmerkmale für den geordneten AbbauValidierung und Zertifizierung

- Strenge Tests durchgeführt:

Wasserstoffkompatibilität auf Komponentenebene

Systemleistung über den gesamten Betriebsbereich

Reaktion auf Fehlerbedingungen

Langfristige Überprüfung der Zuverlässigkeit

- Erlangung der Zertifizierung:

Zulassung für Wasserstoffatmosphäre der Zone 0

SIL 3 Sicherheitsintegritätsstufe

Zertifizierung der Verkehrssicherheit

Internationale Überprüfung der Einhaltung der Vorschriften

Die Ergebnisse haben die Zuverlässigkeit ihres Systems verändert:

| Metrisch | Konventionelles System | Wasserstoff-optimiertes System | Verbesserung |

|---|---|---|---|

| Bewertung des Entzündungsrisikos | 27 Szenarien | 0 Szenarien mit angemessenen Kontrollen | Vollständige Milderung |

| Empfindlichkeit der Lecksuche | 100 ppm | 10 ppm | 10× Verbesserung |

| Reaktionszeit bei Fehlern | 2-3 Sekunden | <250 Millisekunden | 8-12× schneller |

| Systemverfügbarkeit | 99.5% | 99.997% | 10-fache Verbesserung der Zuverlässigkeit |

| Wartungsintervall | 3 Monate | 18 Monate | 6-fache Reduzierung des Wartungsaufwands |

Die wichtigste Erkenntnis war die Erkenntnis, dass der Wasserstoff-Explosionsschutz einen grundlegend anderen Ansatz erfordert als die herkömmliche explosionssichere Konstruktion. Durch die Umsetzung einer umfassenden Strategie, die den einzigartigen Eigenschaften von Wasserstoff Rechnung trägt, konnten sie in einer extrem anspruchsvollen Anwendung eine beispiellose Sicherheit und Zuverlässigkeit erreichen.

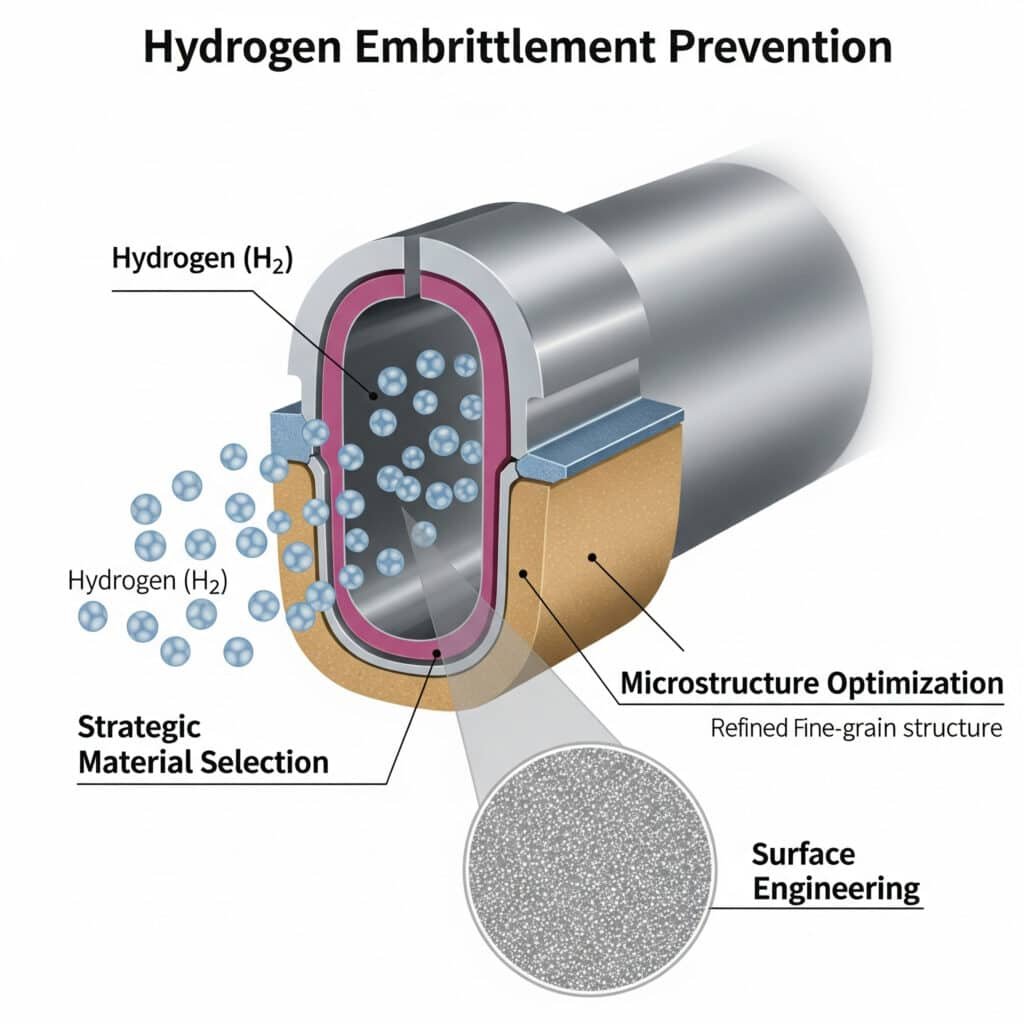

Wie kann die Wasserstoffversprödung in pneumatischen Komponenten verhindert werden?

Die Wasserstoffversprödung stellt einen der heimtückischsten und schwierigsten Versagensmechanismen in pneumatischen Wasserstoffsystemen dar und erfordert spezielle Präventionsstrategien, die über die herkömmliche Materialauswahl hinausgehen.

Eine wirksame Vorbeugung gegen Wasserstoffversprödung kombiniert strategische Materialauswahl, Mikrostrukturoptimierung und umfassende Oberflächentechnik - und ermöglicht so die langfristige Integrität von Bauteilen in Wasserstoffumgebungen bei gleichzeitiger Beibehaltung kritischer mechanischer Eigenschaften und Gewährleistung einer vorhersehbaren Nutzungsdauer.

Nachdem ich mich mit der Wasserstoffversprödung in verschiedenen Anwendungen befasst habe, habe ich festgestellt, dass die meisten Unternehmen die weit verbreitete Natur der Wasserstoffschädigungsmechanismen und die zeitabhängige Natur der Degradation unterschätzen. Der Schlüssel liegt in der Umsetzung einer mehrschichtigen Präventionsstrategie, die alle Aspekte der Wasserstoffinteraktion berücksichtigt, anstatt einfach "wasserstoffbeständige" Materialien auszuwählen.

Umfassendes Rahmenwerk zur Prävention von Wasserstoffversprödung

Eine wirksame Strategie zur Verhinderung von Wasserstoffversprödung umfasst diese wesentlichen Elemente:

1. Strategische Materialauswahl und Optimierung

Auswahl und Optimierung von Materialien für die Wasserstoffbeständigkeit:

Strategie der Legierungsauswahl

- Bewertung der Anfälligkeit:

Hohe Anfälligkeit: Hochfeste Stähle (>1000 MPa)

Mäßige Anfälligkeit: Mittelfeste Stähle, einige nichtrostende Stähle

Geringe Anfälligkeit: Aluminiumlegierungen, niedrigfeste austenitische Edelstähle

Minimale Anfälligkeit: Kupferlegierungen, spezielle Wasserstofflegierungen

- Optimierung der Zusammensetzung:

Optimierung des Nickelgehalts (>8% in Edelstahl)

Kontrolle der Chromverteilung

Molybdän- und Stickstoffzusätze

Verwaltung von SpurenelementenMikrostrukturtechnik

- Phasenkontrolle:

Austenitisches Gefüge3 Maximierung

Minimierung des Ferritgehalts

Beseitigung von Martensit

Optimierung des Restaustenits

- Optimierung der Kornstruktur:

Entwicklung der Feinkornstruktur

Korngrenzentechnologie

Kontrolle der Niederschlagsverteilung

Management der VersetzungsdichteMechanische Eigenschaft Auswuchten

- Optimierung der Festigkeit-Duktilität:

Kontrollierte Streckgrenzwerte

Erhaltung der Duktilität

Verbesserung der Bruchzähigkeit

Wartung der Stoßfestigkeit

- Stressbewältigung:

Minimierung von Eigenspannungen

Beseitigung von Spannungskonzentrationen

Kontrolle des Spannungsgefälles

Erhöhung der Ermüdungsfestigkeit

2. Oberflächentechnik und Barrieresysteme

Schaffung wirksamer Wasserstoffbarrieren und Oberflächenschutz:

Auswahl der Oberflächenbehandlung

- Barrierebeschichtungssysteme:

PVD-Keramikbeschichtungen

CVD diamantähnlicher Kohlenstoff

Spezialisierte metallische Overlays

Mehrschichtige Verbundsysteme

- Veränderung der Oberfläche:

Kontrollierte Oxidationsschichten

Nitrieren und Aufkohlen

Verfestigungsstrahlen und Kaltverfestigung

Elektrochemische PassivierungOptimierung der Permeationsbarriere

- Leistungsfaktoren der Barriere:

Minimierung der Wasserstoffdiffusivität

Reduzierung der Löslichkeit

Tortuosität der Permeationswege

Planung von Fallenstandorten

- Ansätze zur Umsetzung:

Barrieren der Gradientenzusammensetzung

Nanostrukturierte Grenzflächen

Trap-reiche Zwischenschichten

Mehrphasige BarrieresystemeSchnittstellen- und Kantenmanagement

- Schutz kritischer Gebiete:

Behandlung von Kanten und Ecken

Schweißnahtschutz

Gewinde und Anschlussabdichtung

Schnittstelle Barriere Kontinuität

- Verhinderung von Degradation:

Widerstandsfähigkeit der Beschichtung

Selbstheilungsfähigkeiten

Verbesserung der Verschleißfestigkeit

Schutz der Umwelt

3. Operative Strategie und Überwachung

Steuerung der Betriebsbedingungen zur Minimierung der Versprödung:

Strategie zur Expositionskontrolle

- Druckmanagement:

Protokolle zur Druckbegrenzung

Minimierung des Radverkehrs

Ratengesteuerte Druckbeaufschlagung

Reduzierung des Partialdrucks

- Optimierung der Temperatur:

Kontrolle der Betriebstemperatur

Begrenzung der Temperaturschwankungen

Kaltarbeitsprävention

Management des TemperaturgefällesProtokolle zur Stressbewältigung

- Ladekontrolle:

Begrenzung der statischen Belastung

Dynamische Ladeoptimierung

Beschränkung der Spannungsamplitude

Verwaltung der Verweilzeit

- Interaktion mit der Umwelt:

Verhinderung von Synergieeffekten

Beseitigung der galvanischen Kopplung

Begrenzung der chemischen Belastung

Kontrolle der LuftfeuchtigkeitImplementierung der Zustandsüberwachung

- Überwachung der Degradation:

Regelmäßige Vermögensbewertung

Zerstörungsfreie Bewertung

Prädiktive Analytik

Frühwarnindikatoren

- Lebensmanagement:

Festlegung der Kriterien für den Ruhestand

Zeitplanung für die Ersetzung

Verfolgung der Degradationsrate

Vorhersage der verbleibenden Lebensdauer

Durchführungsmethodik

Um die Wasserstoffversprödung wirksam zu verhindern, sollten Sie diesen strukturierten Ansatz verfolgen:

Schritt 1: Bewertung der Anfälligkeit

Beginnen Sie mit einem umfassenden Verständnis der Schwachstellen des Systems:

Analyse der Kritikalität von Komponenten

- Identifizieren Sie kritische Komponenten:

Druckhaltende Elemente

Stark beanspruchte Komponenten

Dynamische Ladeanwendungen

Sicherheitskritische Funktionen

- Bestimmen Sie die Folgen des Scheiterns:

Auswirkungen auf die Sicherheit

Operative Auswirkungen

Wirtschaftliche Folgen

Rechtliche ErwägungenBewertung von Material und Design

- Bewerten Sie die aktuellen Materialien:

Analyse der Zusammensetzung

Untersuchung des Mikrogefüges

Charakterisierung der Eigenschaft

Bestimmung der Wasserstoffsuszeptibilität

- Bewerten Sie die Designfaktoren:

Spannungskonzentrationen

Oberflächenbedingungen

Umweltexposition

BetriebsparameterOperative Profilanalyse

- Dokumentieren Sie die Betriebsbedingungen:

Druckbereiche

Temperaturprofile

Anforderungen an den Radsport

Umweltfaktoren

- Identifizieren Sie kritische Szenarien:

Worst-Case-Expositionen

Vorübergehende Bedingungen

Abnormale Vorgänge

Wartungstätigkeiten

Schritt 2: Entwicklung einer Präventionsstrategie

Schaffung eines umfassenden Präventionskonzepts:

Formulierung der Materialstrategie

- Entwickeln Sie Materialspezifikationen:

Anforderungen an die Zusammensetzung

Kriterien für die Mikrostruktur

Spezifikationen der Immobilie

Anforderungen an die Verarbeitung

- Erstellen Sie ein Qualifikationsprotokoll:

Methodik der Prüfung

Akzeptanzkriterien

Anforderungen an die Zertifizierung

Bestimmungen über die RückverfolgbarkeitOberflächentechnik Plan

- Schutzansätze auswählen:

Auswahl des Beschichtungssystems

Spezifikation der Oberflächenbehandlung

Methodik der Anwendung

Anforderungen an die Qualitätskontrolle

- Entwicklung eines Umsetzungsplans:

Prozess-Spezifikation

Bewerbungsverfahren

Inspektionsmethoden

AkzeptanzstandardsEntwicklung der Betriebskontrolle

- Erstellen Sie Betriebsrichtlinien:

Einschränkungen der Parameter

Verfahrenstechnische Anforderungen

Überwachungsprotokolle

Kriterien für die Intervention

- Festlegung einer Instandhaltungsstrategie:

Anforderungen an die Inspektion

Bewertung des Zustands

Kriterien für die Ersetzung

Anforderungen an die Dokumentation

Schritt 3: Implementierung und Validierung

Durchführung der Präventionsstrategie mit angemessener Validierung:

Material Implementierung

- Quelle qualifizierter Materialien:

Qualifikation der Lieferanten

Zertifizierung von Materialien

Batch-Prüfung

Aufrechterhaltung der Rückverfolgbarkeit

- Überprüfen Sie die Materialeigenschaften:

Überprüfung der Zusammensetzung

Untersuchung des Mikrogefüges

Prüfung mechanischer Eigenschaften

Validierung der WasserstoffbeständigkeitOberflächenschutz Anwendung

- Einführung von Schutzsystemen:

Vorbereitung der Oberfläche

Anwendung der Beschichtung/Behandlung

Prozesskontrolle

Überprüfung der Qualität

- Validieren Sie die Wirksamkeit:

Prüfung der Adhäsion

Messung der Permeation

Prüfung der Umweltexposition

Bewertung der beschleunigten AlterungLeistungsüberprüfung

- Durchführung von Systemtests:

Bewertung des Prototyps

Umweltexposition

BHintergrund zum Team: Unter der Leitung von Dr. Michael Schmidt vereint unser Forschungsteam Experten aus den Bereichen Materialwissenschaft, Computermodellierung und Konstruktion pneumatischer Systeme. Dr. Schmidts bahnbrechende Arbeit über wasserstoffbeständige Legierungen, veröffentlicht in der Zeitschrift für Materialwissenschaftbildet die Grundlage für unseren Ansatz. Unser Ingenieurteam mit insgesamt mehr als 50 Jahren Erfahrung mit Hochdruck-Gassystemen setzt diese wissenschaftlichen Grundlagen in praktische, zuverlässige Lösungen um.

_Hintergrund zum Team: Unter der Leitung von Dr. Michael Schmidt vereint unser Forschungsteam Experten aus den Bereichen Materialwissenschaft, Computermodellierung und Konstruktion pneumatischer Systeme. Dr. Schmidts bahnbrechende Arbeit über wasserstoffbeständige Legierungen, veröffentlicht in der Zeitschrift für Materialwissenschaftbildet die Grundlage für unseren Ansatz. Unser Ingenieurteam mit insgesamt mehr als 50 Jahren Erfahrung mit Hochdruck-Gassystemen setzt diese wissenschaftlichen Grundlagen in praktische, zuverlässige Lösungen um.

Beschleunigte Lebensdauerprüfung

Überprüfung der Leistung

- Erstellung eines Überwachungsprogramms:

Inspektion während des Betriebs

Leistungsverfolgung

Überwachung der Degradation

Aktualisierungen der Lebensprognose

Praktische Anwendung: Komponenten eines Wasserstoffkompressors

Eines meiner erfolgreichsten Projekte zur Vermeidung von Wasserstoffversprödung war für einen Hersteller von Wasserstoffkompressoren. Zu seinen Herausforderungen gehörten:

- Wiederkehrende Ausfälle von Zylinderstangen aufgrund von Versprödung

- Hochdruck-Wasserstoffexposition (bis zu 900 bar)

- Anforderungen an die zyklische Belastung

- 25.000-Stunden-Ziel für die Lebensdauer

Wir haben eine umfassende Präventionsstrategie umgesetzt:

Bewertung der Anfälligkeit

- Analysierte ausgefallene Komponenten

- Identifizierte kritische Schwachstellenbereiche

- Ermittelte Betriebsbelastungsprofile

- Festgelegte LeistungsanforderungenEntwicklung einer Präventionsstrategie

- Wesentliche Änderungen wurden umgesetzt:

Modifiziertes 316L Edelstahl mit kontrolliertem Stickstoff

Spezialisierte Wärmebehandlung für optimiertes Gefüge

Korngrenzentechnologie

Eigenspannungsmanagement

- Entwickelter Oberflächenschutz:

Mehrschichtiges DLC-Beschichtungssystem

Spezialisierte Zwischenschicht für die Adhäsion

Gradientenzusammensetzung zur Stressbewältigung

Protokoll zum Kantenschutz

- Erstellung von Betriebskontrollen:

Verfahren zur Erhöhung des Drucks

Temperatur-Management

Einschränkungen beim Radfahren

Anforderungen an die ÜberwachungImplementierung und Validierung

- Gefertigte Prototyp-Bauteile

- Angewandte Schutzsysteme

- Durchgeführte beschleunigte Tests

- Feldüberprüfung implementiert

Die Ergebnisse verbesserten die Leistung der Komponenten drastisch:

| Metrisch | Original-Komponenten | Optimierte Komponenten | Verbesserung |

|---|---|---|---|

| Zeit bis zum Scheitern | 2.800-4.200 Stunden | >30.000 Stunden | >600% Anstieg |

| Rissinitiierung | Mehrere Standorte nach 1.500 Stunden | Keine Rissbildung bei 25.000 Stunden | Vollständige Prävention |

| Duktilität Beibehaltung | 35% des Originals nach der Wartung | 92% des Originals nach der Wartung | 163% Verbesserung |

| Häufigkeit der Wartung | Alle 3-4 Monate | Jährlicher Dienst | 3-4× Ermäßigung |

| Gesamtbetriebskosten | Basislinie | 68% der Grundlinie | 32% Ermäßigung |

Die wichtigste Erkenntnis war die Erkenntnis, dass eine wirksame Vorbeugung gegen Wasserstoffversprödung einen vielschichtigen Ansatz erfordert, der die Materialauswahl, die Optimierung der Mikrostruktur, den Oberflächenschutz und die Betriebskontrolle umfasst. Durch die Umsetzung dieser umfassenden Strategie konnte die Zuverlässigkeit der Komponenten in einer extrem schwierigen Wasserstoffumgebung verbessert werden.

Welche spezialisierten Zylinderlösungen verbessern die Leistung von Wasserstofftankstellen?

Die Infrastruktur für die Wasserstoffbetankung stellt einzigartige Herausforderungen dar, die spezielle pneumatische Lösungen erfordern, die weit über herkömmliche Konstruktionen oder einfache Materialsubstitutionen hinausgehen.

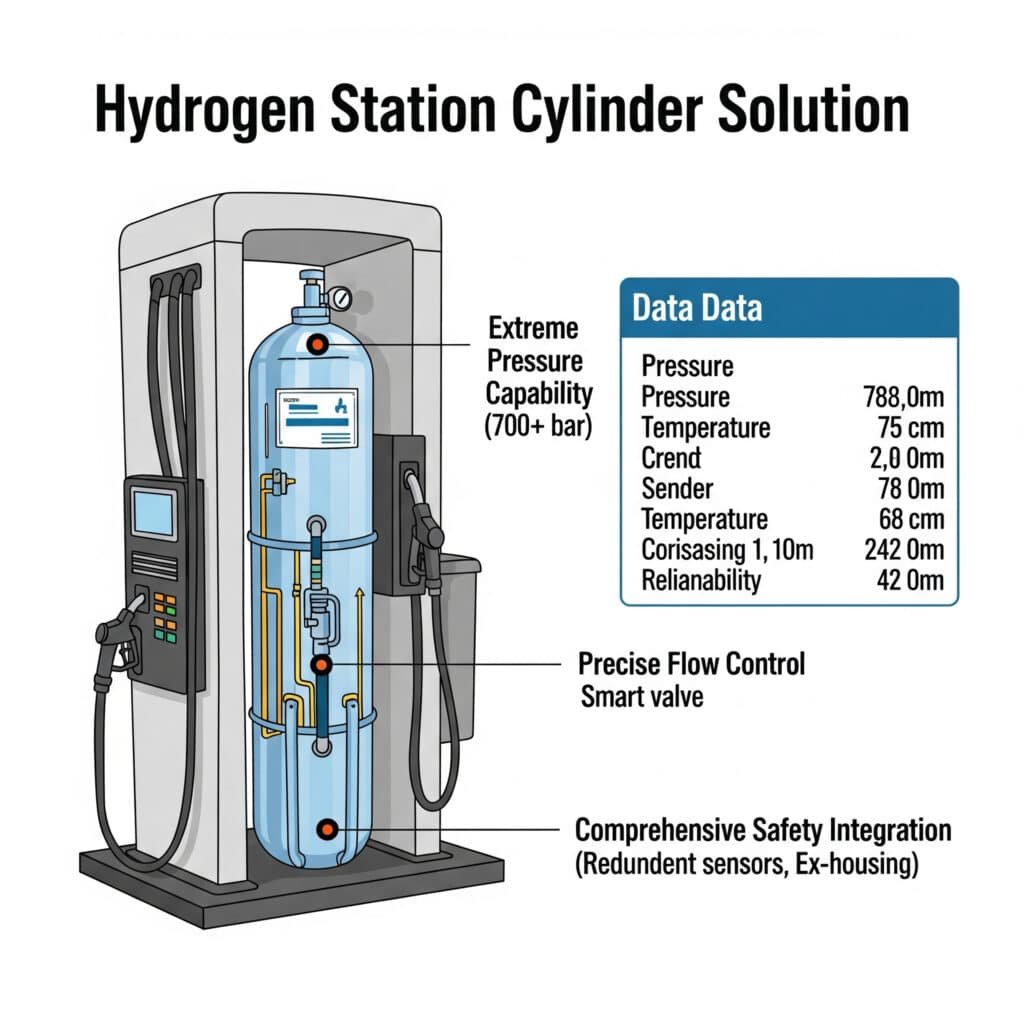

Effektive Wasserstofftankstellen-Zylinderlösungen vereinen extreme Druckfähigkeit, präzise Durchflussregelung und umfassende Sicherheitsintegration. Sie ermöglichen einen zuverlässigen Betrieb bei Drücken von 700+ bar und Temperaturextremen von -40°C bis +85°C und bieten 99,999%-Zuverlässigkeit in kritischen Sicherheitsanwendungen.

Nachdem ich auf mehreren Kontinenten pneumatische Systeme für Wasserstoffbetankungsinfrastrukturen entwickelt habe, habe ich festgestellt, dass die meisten Unternehmen die extremen Anforderungen dieser Anwendung und die erforderlichen Speziallösungen unterschätzen. Der Schlüssel liegt in der Implementierung speziell entwickelter Systeme, die den einzigartigen Herausforderungen der Wasserstoffbetankung gerecht werden, anstatt herkömmliche pneumatische Hochdruckkomponenten zu adaptieren.

Umfassender Rahmen für Wasserstoffbetankungsflaschen

Eine wirksame Lösung für die Betankung mit Wasserstoff umfasst diese wesentlichen Elemente:

1. Management von extremem Druck

Umgang mit den außergewöhnlichen Belastungen beim Betanken von Wasserstoff:

Ultra-Hochdruck-Design

- Strategie zur Eindämmung des Drucks:

Mehrstufige Druckausführung (100/450/950 bar)

Progressive Dichtungsarchitektur

Spezialisierte Wandstärkenoptimierung

Technik der Spannungsverteilung

- Ansatz zur Materialauswahl:

Hochfeste wasserstoffverträgliche Legierungen

Optimierte Wärmebehandlung

Kontrolliertes Gefüge

Verbesserung der OberflächenbehandlungDynamische Druckregelung

- Präzision der Druckregelung:

Mehrstufige Regulierung

Verwaltung des Druckverhältnisses

Optimierung des Durchflusskoeffizienten

Abstimmung der dynamischen Reaktion

- Transiente Verwaltung:

Minderung von Druckspitzen

Verhinderung von Wasserschlägen

Stoßdämpfende Konstruktion

Optimierung der DämpfungIntegration von Wärmemanagement

- Strategie der Temperaturregelung:

Integration der Vorkühlung

Konstruktion zur Wärmeableitung

Thermische Isolierung

Management des Temperaturgefälles

- Ausgleichsmechanismen:

Wärmeausdehnung Unterkunft

Optimierung von Tieftemperaturmaterialien

Dichtungsleistung über den gesamten Temperaturbereich

Kondenswasser-Management

2. Präzise Durchfluss- und Dosiersteuerung

Gewährleistung einer präzisen und sicheren Abgabe von Wasserstoff:

Durchflusskontrolle Präzision

- Verwaltung von Flussprofilen:

Programmierbare Durchflusskurven

Adaptive Kontrollalgorithmen

Druckkompensierte Abgabe

Temperatur-korrigierte Messung

- Antwortmerkmale:

Schnell wirkende Bedienelemente

Minimale Totzeit

Präzise Positionierung

Wiederholbare LeistungOptimierung der Messgenauigkeit

- Genauigkeit der Messung:

Direkte Massendurchflussmessung

Temperaturkompensation

Drucknormalisierung

Korrektur der Dichte

- Stabilität der Kalibrierung:

Langfristig stabile Konstruktion

Minimale Drifteigenschaften

Selbstdiagnosefähigkeit

Automatische RekalibrierungPulsation und Stabilitätskontrolle

- Verbesserung der Strömungsstabilität:

Pulsationsdämpfung

Resonanzvermeidung

Schwingungsisolierung

Akustik-Management

- Kontrolle in der Übergangsphase:

Sanfte Beschleunigung/Abbremsung

Ratenbegrenzte Übergänge

Gesteuerte Ventilbetätigung

Druckausgleich

3. Sicherheit und Integrationsarchitektur

Gewährleistung einer umfassenden Sicherheit und Systemintegration:

Integration von Sicherheitssystemen

- Integration der Notabschaltung:

Schnelles Abschalten möglich

Ausfallsichere Standardpositionen

Redundante Steuerwege

Überprüfung der Position

- Leckmanagement:

Integrierte Leckerkennung

Gestaltung des Containments

Kontrollierte Entlüftung

IsolationsfähigkeitKommunikations- und Steuerungsschnittstelle

- Integration von Kontrollsystemen:

Industriestandard-Protokolle

Kommunikation in Echtzeit

Diagnostische Datenströme

Fähigkeit zur Fernüberwachung

- Elemente der Benutzeroberfläche:

Statusanzeige

Operatives Feedback

Indikatoren für die Wartung

NotfallkontrollenZertifizierung und Konformität

- Einhaltung von Vorschriften:

SAE J26014 Protokollunterstützung

PED/ASME-Druckzertifizierung

Zulassung von Gewichten und Maßen

Einhaltung regionaler Vorschriften

- Dokumentation und Rückverfolgbarkeit:

Digitales Konfigurationsmanagement

Verfolgung der Kalibrierung

Aufzeichnung von Wartungsarbeiten

Überprüfung der Leistung

Durchführungsmethodik

Um effektive Lösungen für Wasserstofftankstellen zu implementieren, sollten Sie diesen strukturierten Ansatz verfolgen:

Schritt 1: Analyse des Anwendungsbedarfs

Beginnen Sie mit einem umfassenden Verständnis der spezifischen Anforderungen:

Anforderungen an das Betankungsprotokoll

- Identifizieren Sie die anwendbaren Normen:

SAE J2601-Protokolle

Regionale Unterschiede

Anforderungen des Fahrzeugherstellers

Stationsspezifische Protokolle

- Bestimmen Sie die Leistungsparameter:

Anforderungen an die Durchflussmenge

Druckprofile

Temperaturbedingungen

GenauigkeitsangabenStandortspezifische Überlegungen

- Analysieren Sie die Umweltbedingungen:

Temperatur-Extreme

Schwankungen der Luftfeuchtigkeit

Expositionsbedingungen

Installationsumgebung

- Bewerten Sie das operative Profil:

Erwartungen an die Einschaltdauer

Verwendungsmuster

Wartungsmöglichkeiten

Unterstützung der InfrastrukturAnforderungen an die Integration

- Dokumentieren Sie Systemschnittstellen:

Integration von Steuerungssystemen

Kommunikationsprotokolle

Leistungsanforderungen

Physikalische Verbindungen

- Identifizieren Sie die Sicherheitsintegration:

Systeme zur Notabschaltung

Überwachung von Netzwerken

Alarmanlagen

Regulatorische Anforderungen

Schritt 2: Lösungsdesign und Technik

Entwicklung einer umfassenden Lösung, die allen Anforderungen gerecht wird:

Konzeptionelle Architekturentwicklung

- Festlegung der Systemarchitektur:

Konfiguration der Druckstufe

Philosophie der Kontrolle

Sicherheitskonzept

Strategie der Integration

- Definieren Sie Leistungsspezifikationen:

Betriebsparameter

Leistungsanforderungen

Umwelttechnische Fähigkeiten

Erwartungen an die NutzungsdauerDetaillierter Entwurf der Komponenten

- Entwicklung kritischer Komponenten:

Optimierung der Konstruktion von Zylindern

Ventil- und Reglerspezifikation

Entwicklung von Abdichtungssystemen

Integration von Sensoren

- Entwickeln Sie Steuerungselemente:

Steuerungsalgorithmen

Antwortmerkmale

Verhalten bei Fehlern

Diagnostische FähigkeitenEntwurf der Systemintegration

- Integrationsrahmen schaffen:

Spezifikation der mechanischen Schnittstelle

Elektrische Anschlusskonstruktion

Implementierung des Kommunikationsprotokolls

Ansatz zur Software-Integration

- Entwicklung einer Sicherheitsarchitektur:

Methoden der Fehlersuche

Antwortprotokolle

Implementierung der Redundanz

Überprüfungsmechanismen

Schritt 3: Validierung und Einsatz

Überprüfen Sie die Wirksamkeit der Lösung durch rigorose Tests:

Validierung von Komponenten

- Durchführung von Leistungstests:

Druckfähigkeitsnachweis

Validierung der Durchflusskapazität

Messung der Reaktionszeit

Überprüfung der Genauigkeit

- Durchführung von Umweltprüfungen:

Temperatur-Extreme

Exposition gegenüber Luftfeuchtigkeit

Vibrationsfestigkeit

Beschleunigte AlterungPrüfung der Systemintegration

- Ausführen von Integrationstests:

Kompatibilität der Kontrollsysteme

Überprüfung der Kommunikation

Interaktion der Sicherheitssysteme

Validierung der Leistung

- Durchführung von Protokolltests:

Einhaltung von SAE J2601

Überprüfung des Füllprofils

Validierung der Genauigkeit

Behandlung von AusnahmenFeldeinsatz und Überwachung

- Umsetzung einer kontrollierten Bereitstellung:

Installationsverfahren

Inbetriebnahmeprotokoll

Überprüfung der Leistung

Abnahmetests

- Erstellung eines Überwachungsprogramms:

Leistungsverfolgung

Vorbeugende Wartung

Zustandsüberwachung

Kontinuierliche Verbesserung

Real-World Anwendung: 700-Bar-Wasserstoff-Schnellbefüllungsstation

Eine meiner erfolgreichsten Implementierungen von Wasserstoffbetankungszylindern war für ein Netz von 700-bar-Wasserstoff-Schnellbefüllungsstationen. Zu den Herausforderungen gehörten:

- Konstante Vorkühlung auf -40°C erreichen

- Erfüllt die Anforderungen des Protokolls SAE J2601 H70-T40

- Gewährleistung einer Dosiergenauigkeit von ±2%

- Aufrechterhaltung der Verfügbarkeit von 99,995%

Wir haben eine umfassende Zylinderlösung implementiert:

Anforderungsanalyse

- Analyse der Anforderungen des H70-T40-Protokolls

- Ermittelte kritische Leistungsparameter

- Identifizierte Integrationsanforderungen

- Festgelegte ValidierungskriterienEntwicklung von Lösungen

- Entwickeltes Spezialzylinder-System:

Dreistufige Druckarchitektur (100/450/950 bar)

Integrierte Vorkühlungssteuerung

Fortschrittliches Dichtungssystem mit dreifacher Redundanz

Umfassende Überwachung und Diagnose

- Entwickelte Kontrollintegration:

Kommunikation in Echtzeit mit dem Spender

Adaptive Kontrollalgorithmen

Vorausschauende Wartungsüberwachung

Möglichkeit der FernverwaltungValidierung und Einsatz

- Umfassende Tests durchgeführt:

Validierung der Laborleistung

Prüfung in der Umweltkammer

Beschleunigte Lebensdauerprüfung

Überprüfung der Einhaltung des Protokolls

- Feldüberprüfung implementiert:

Kontrollierter Einsatz an drei Stationen

Umfassende Leistungsüberwachung

Verfeinerung auf der Grundlage operativer Daten

Vollständige Netzwerkimplementierung

Die Ergebnisse veränderten die Leistung ihrer Tankstellen:

| Metrisch | Konventionelle Lösung | Spezialisierte Lösung | Verbesserung |

|---|---|---|---|

| Einhaltung des Füllprotokolls | 92% von Füllungen | 99,8% der Füllungen | 8.5% Verbesserung |

| Temperaturkontrolle | ±5°C Abweichung | ±1,2°C Abweichung | 76% Verbesserung |

| Dosiergenauigkeit | ±4,2% | ±1.1% | 74% Verbesserung |

| Systemverfügbarkeit | 97.3% | 99.996% | 2.8% Verbesserung |

| Häufigkeit der Wartung | Zweiwöchentlich | Vierteljährlich | 6× Verkleinerung |

Die wichtigste Erkenntnis war die Erkenntnis, dass Anwendungen für die Wasserstoffbetankung speziell entwickelte pneumatische Lösungen erfordern, die den extremen Betriebsbedingungen und Präzisionsanforderungen gerecht werden. Durch die Implementierung eines umfassenden Systems, das speziell für die Wasserstoffbetankung optimiert wurde, konnte eine noch nie dagewesene Leistung und Zuverlässigkeit erreicht und gleichzeitig alle gesetzlichen Anforderungen erfüllt werden.

Schlussfolgerung

Die Wasserstoffrevolution in pneumatischen Systemen erfordert ein grundlegendes Überdenken herkömmlicher Ansätze mit speziellen explosionssicheren Konstruktionen, einem umfassenden Schutz vor Wasserstoffversprödung und speziell entwickelten Lösungen für die Wasserstoffinfrastruktur. Diese spezialisierten Ansätze erfordern in der Regel erhebliche Anfangsinvestitionen, die sich jedoch durch verbesserte Zuverlässigkeit, verlängerte Lebensdauer und geringere Betriebskosten außerordentlich bezahlt machen.

Die wichtigste Erkenntnis aus meiner Erfahrung bei der Implementierung von Wasserstoff-Pneumatiklösungen in verschiedenen Branchen ist, dass man nur dann erfolgreich sein kann, wenn man sich mit den einzigartigen Herausforderungen von Wasserstoff auseinandersetzt und nicht einfach nur herkömmliche Konstruktionen anpasst. Durch die Implementierung umfassender Lösungen, die den grundlegenden Unterschieden von Wasserstoffumgebungen Rechnung tragen, können Unternehmen in dieser anspruchsvollen Anwendung eine noch nie dagewesene Leistung und Zuverlässigkeit erreichen.

FAQs über pneumatische Wasserstoffsysteme

Was ist der kritischste Faktor bei einer wasserstoffexplosionssicheren Konstruktion?

Angesichts der Zündenergie von 0,02 mJ von Wasserstoff ist es unerlässlich, alle potenziellen Zündquellen durch extrem enge Abstände, umfassende statische Kontrolle und spezielle Materialien zu beseitigen.

Welche Materialien sind am widerstandsfähigsten gegen Wasserstoffversprödung?

Austenitische nichtrostende Stähle mit kontrolliertem Stickstoffzusatz, Aluminiumlegierungen und spezielle Kupferlegierungen weisen eine hervorragende Beständigkeit gegen Wasserstoffversprödung auf.

Welche Druckbereiche sind typisch für Wasserstoffbetankungsanwendungen?

Wasserstoffbetankungssysteme arbeiten in der Regel mit drei Druckstufen: 100 bar (Speicherung), 450 bar (Zwischenlagerung) und 700-950 bar (Abgabe).

Wie wirkt sich Wasserstoff auf Dichtungsmaterialien aus?

Wasserstoff führt bei herkömmlichen Dichtungsmaterialien zu starker Quellung, Extraktion von Weichmachern und Versprödung, so dass spezielle Verbindungen wie modifizierte FFKM-Elastomere erforderlich sind.

Was ist der typische ROI-Zeitrahmen für wasserstoffspezifische pneumatische Systeme?

Die meisten Unternehmen erzielen innerhalb von 12 bis 18 Monaten einen ROI, da die Wartungskosten drastisch gesenkt, die Lebensdauer verlängert und katastrophale Ausfälle vermieden werden können.

-

Bietet eine detaillierte Erläuterung der Klassifizierungen von Gefahrenbereichen (z. B. Zonen, Abteilungen), die zur Identifizierung und Kategorisierung von Umgebungen verwendet werden, in denen explosive Atmosphären vorhanden sein können, und die die Auswahl geeigneter explosionsgeschützter Geräte unterstützen. ↩

-

Erklärt die Grundsätze der Eigensicherheit (IS), einer Schutztechnik für elektronische Geräte in explosionsgefährdeten Bereichen, die die verfügbare elektrische und thermische Energie auf ein Niveau begrenzt, das unter dem liegt, das die Entzündung eines bestimmten gefährlichen atmosphärischen Gemischs verursachen kann. ↩

-

Erläutert die Eigenschaften austenitischer nichtrostender Stähle und erklärt, warum sie aufgrund ihrer kubisch-flächenzentrierten (FCC) Kristallstruktur wesentlich widerstandsfähiger gegen Wasserstoffversprödung sind als andere Stahlgefüge wie ferritische oder martensitische. ↩

-

Bietet einen Überblick über die SAE J2601-Norm, die das Protokoll und die Prozessanforderungen für die Betankung von leichten Wasserstofffahrzeugen festlegt, um eine sichere und einheitliche Betankung bei verschiedenen Tankstellen- und Fahrzeugherstellern zu gewährleisten. ↩