Treten in Ihren pneumatischen Systemen Druckabfälle, langsame Systemreaktionen oder vorzeitige Ventilausfälle auf? Diese Probleme sind oft auf die falsche Ventilauswahl zurückzuführen und kosten Tausende von Ausfallzeiten und Reparaturen. Die Auswahl des richtigen pneumatischen Regelventils ist der Schlüssel zur Lösung dieser Probleme.

Die perfekte pneumatisches Stellventil muss den Durchflussanforderungen Ihres Systems (Cv-Wert) entsprechen, eine geeignete Mittelstellungsfunktion für die Sicherheitsanforderungen Ihrer Anwendung aufweisen und die Haltbarkeitsstandards für Ihre Betriebsfrequenz erfüllen. Die richtige Auswahl erfordert ein Verständnis der Durchflusskoeffizienten, der Steuerfunktionen und der Lebenserwartungstests.

Ich erinnere mich, dass ich im letzten Jahr einem Lebensmittelverarbeitungsbetrieb in Wisconsin geholfen habe, der aufgrund der falschen Auswahl alle drei Monate Ventile austauschen musste. Nach einer Analyse des Systems und der Auswahl von Ventilen mit geeigneten Cv-Werten und Mittelstellungen sanken die Wartungskosten um 78% und die Produktionseffizienz stieg um 15%. Ich möchte Ihnen mitteilen, was ich in meinen über 15 Jahren in der Pneumatikbranche gelernt habe.

Inhaltsübersicht

- Verstehen und Umrechnen von Cv-Werten für eine korrekte Flussanpassung

- Verwendung von Entscheidungsbäumen für die Auswahl der Center-Position-Funktion

- Normen für die Prüfung der Lebensdauer von Hochfrequenzventilen und Vorhersage der Langlebigkeit

Wie berechnet und konvertiert man Cv-Werte für die Auswahl von Pneumatikventilen?

Bei der Auswahl von Pneumatikventilen ist die Durchflusskapazität durch Cv-Werte1 sorgt dafür, dass Ihr System den richtigen Druck und die richtige Reaktionszeit beibehält.

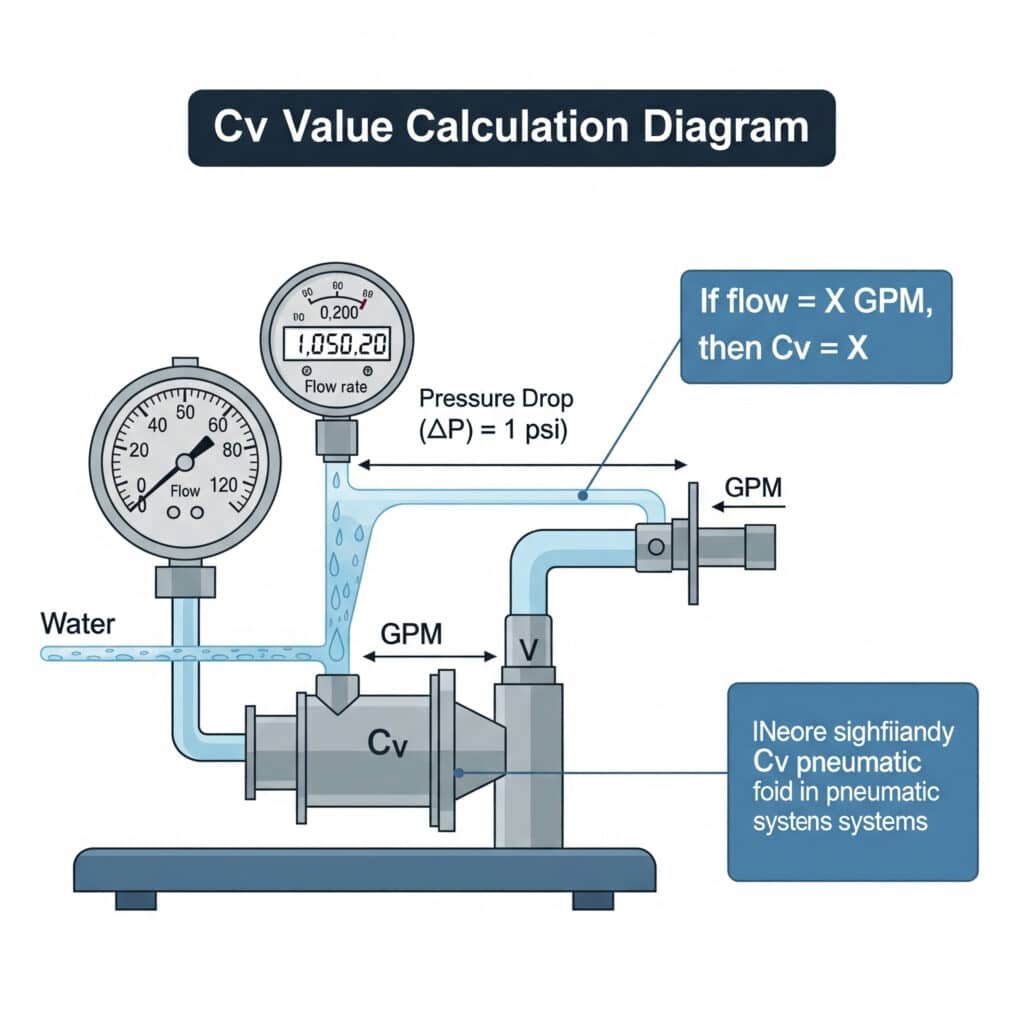

Der Cv-Wert (Durchflusskoeffizient) steht für die Durchflusskapazität eines Ventils und gibt das Wasservolumen in US-Gallonen an, das in einer Minute bei einem Druckabfall von 1 psi durch das Ventil fließt. Bei pneumatischen Systemen hilft dieser Wert festzustellen, ob ein Ventil den erforderlichen Luftstrom ohne übermäßigen Druckabfall bewältigen kann.

Grundlagen des Durchflusskoeffizienten

Der Durchflusskoeffizient (Cv) ist von grundlegender Bedeutung für die richtige Ventilauslegung. Er gibt an, wie effizient ein Ventil Flüssigkeit durchlässt, wobei höhere Werte auf eine größere Durchflusskapazität hinweisen. Bei der Auswahl von Pneumatikventilen verhindert die Abstimmung des Cv auf Ihre Systemanforderungen:

- Druckverluste, die die Antriebskraft verringern

- Langsame Reaktionszeiten des Systems

- Übermäßiger Energieverbrauch

- Vorzeitiger Ausfall von Komponenten

Umrechnungsmethoden zwischen verschiedenen Durchflusskoeffizienten

Weltweit gibt es mehrere Durchflusskoeffizientensysteme, deren Umrechnung für den Vergleich von Ventilen verschiedener Hersteller unerlässlich ist:

Cv zu Kv Umrechnung

Kv ist der europäische Durchflusskoeffizient, gemessen in m³/h:

Kv = 0,865 × Cv

Cv zu Schallleitfähigkeit (C) Umrechnung

Schallleitfähigkeit (C)2 wird in dm³/(s-bar) gemessen:

C = 0,0386 × Cv

Umrechnung von Cv zu effektiver Blendenfläche

Die effektive Öffnungsfläche (S) in mm²:

S = 0,271 × Cv

Praktische Umrechnungstabelle

| Cv-Wert | Kv-Wert | Schallleitfähigkeit (C) | Effektive Fläche (mm²) | Typische Anwendung |

|---|---|---|---|---|

| 0.1 | 0.0865 | 0.00386 | 0.0271 | Kleine Präzisionsaktuatoren |

| 0.5 | 0.4325 | 0.0193 | 0.1355 | Kleine Zylinder, Greifer |

| 1.0 | 0.865 | 0.0386 | 0.271 | Medium-Zylinder |

| 2.0 | 1.73 | 0.0772 | 0.542 | Große Zylinder |

| 5.0 | 4.325 | 0.193 | 1.355 | Mehrere Betätigungssysteme |

| 10.0 | 8.65 | 0.386 | 2.71 | Hauptversorgungsleitungen |

Durchflussberechnungsformel für pneumatische Systeme

Um den erforderlichen Cv-Wert für Ihre Anwendung zu ermitteln, verwenden Sie diese Formel für Druckluft:

Bei Unterschallströmung (P₂/P₁ > 0,5):

Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²))

Wo:

- Q = Durchflussmenge (SCFM bei Standardbedingungen)

- P₁ = Einlassdruck (psia)

- ΔP = Druckabfall (psi)

Bei Schallströmung (P₂/P₁ ≤ 0,5):

Cv = Q / (22,67 × P₁ × 0,471)

Anwendungsbeispiel aus der Praxis

Letzten Monat habe ich einem Kunden aus der Fertigungsindustrie in Deutschland geholfen, der trotz ausreichendem Druck mit langsamen Zylinderbewegungen zu kämpfen hatte. Die Zylinder mit 40 mm Bohrung erforderten schnellere Zykluszeiten.

Schritt 1: Wir haben die erforderliche Durchflussmenge auf 42 SCFM berechnet.

Schritt 2: Bei einem Versorgungsdruck von 6 bar (87 psia) und einem Druckabfall von 15 psi

Schritt 3: Verwendung der Unterschallströmungsformel: Cv = 42 / (22,67 × 87 × √(1 - (15/87)²)) = 0,22

Durch den Austausch ihrer Ventile durch Bepto-Ventile mit einem Cv-Wert von 0,3 (der eine Sicherheitsmarge bietet) verbesserten sich ihre Zykluszeiten um 35%, wodurch ihr Produktionsengpass gelöst wurde.

Welche Mittelstellungsfunktion sollten Sie für Ihr pneumatisches System wählen?

Die Mittelstellung eines Wegeventils bestimmt, wie sich Ihr pneumatisches System im Leerlauf oder bei Stromausfall verhält, und ist damit entscheidend für Sicherheit und Funktionalität.

Die ideale Funktion der Mittelstellung hängt von den Sicherheitsanforderungen, der Energieeffizienz und den Betriebseigenschaften Ihrer Anwendung ab. Zu den Optionen gehören geschlossene Mittelstellung (Druckhaltung), offene Mittelstellung (Druckentlastung), Tandem-Mittelstellung (A&B blockiert) und Schwimmer-Mittelstellung (A&B mit dem Auslass verbunden).

Verständnis der Ventilmittelstellungen

Wegeventile, insbesondere 5/3-Ventile (5 Anschlüsse, 3 Positionen)3bieten verschiedene Konfigurationen der Mittelstellung, die das Systemverhalten im neutralen Zustand des Ventils bestimmen:

Geschlossenes Zentrum (alle Ports blockiert)

- Hält den Druck auf beiden Seiten des Antriebes aufrecht

- Hält die Position unter Last

- Verhindert Bewegungen bei Stromausfall

- Erhöht die Steifigkeit des Systems

Open Center (P bis T verbunden)

- Entlastet den Druck in der Versorgungsleitung

- Reduziert den Energieverbrauch während der Leerlaufzeiten

- Ermöglicht die manuelle Bewegung von Aktoren

- Häufig bei energiesparenden Anwendungen

Tandem Center (A&B blockiert, P bis T verbunden)

- Hält die Position des Stellantriebs

- Entlastet den Versorgungsdruck

- Gleichgewicht zwischen Positionserhalt und Energieeinsparung

- Gut geeignet für Anwendungen mit vertikaler Belastung

Float Center (A&B verbunden mit T)

- Ermöglicht die freie Bewegung des Antriebs

- Minimaler Widerstand gegen äußere Kräfte

- Einsatz bei Anwendungen, die eine freie Bewegung im Leerlauf erfordern

- Häufig bei Anwendungen mit manueller Positionierung

Entscheidungsbaum für die Auswahl der Center-Position

Um Ihren Auswahlprozess zu vereinfachen, folgen Sie diesem Entscheidungsbaum:

Ist das Halten der Position unter Last kritisch?

- Ja → Weiter zu 2

- Nein → Weiter zu 3Ist die Energieeffizienz während der Leerlaufzeiten wichtig?

- Ja → Tandem Center in Betracht ziehen

- Nein → Geschlossenes Zentrum wählenIst eine freie Bewegung erwünscht, wenn die Armatur nicht betätigt wird?

- Ja → Float Center wählen

- Nein → Weiter zu 4Ist die Druckentlastung in der Versorgung wichtig?

- Ja → Open Center wählen

- Nein → Überprüfen Sie die Antragsvoraussetzungen

Anwendungsspezifische Empfehlungen

| Art der Anwendung | Empfohlene mittlere Position | Begründungen |

|---|---|---|

| Vertikales Halten der Last | Geschlossenes Zentrum oder Tandemzentrum | Verhindert das Abdriften aufgrund der Schwerkraft |

| Energieempfindliche Systeme | Offenes Zentrum oder Tandemzentrum | Reduziert den Druckluftverbrauch |

| Sicherheitskritische Anwendungen | Typischerweise geschlossenes Zentrum | Behält die Position bei Stromausfall bei |

| Systeme mit häufiger manueller Einstellung | Float Center | Ermöglicht einfache manuelle Positionierung |

| Anwendungen mit hoher Taktrate | Anwendungsspezifisch | Abhängig von den Zyklusanforderungen |

Fallstudie: Auswahl der Center-Position

Ein französischer Hersteller von Verpackungsmaschinen hatte Probleme mit der Drift seiner vertikalen Antriebe bei Notstopps. Die vorhandenen Ventile hatten Schwimmerzentren, die bei Stromunterbrechungen zum Abfallen der Verpackungen führten.

Nach einer Analyse ihres Systems empfahl ich den Wechsel zu Tandem-Mittelventilen von Bepto. Diese Änderung:

- Das Problem der Abdrift wurde vollständig beseitigt

- ihre Anforderungen an die Energieeffizienz eingehalten haben

- Verbesserte allgemeine Systemsicherheit

- Geringere Produktschäden durch 95%

Die Lösung war so effektiv, dass sie seither standardmäßig diese Ventilkonfiguration für alle ihre Anwendungen mit vertikaler Belastung verwenden.

Wie sagen Hochfrequenztests zur Lebensdauer von Ventilen die Leistung in der Praxis voraus?

Die Hochfrequenzprüfung der Lebensdauer von Ventilen liefert wichtige Daten für die Auswahl von Ventilen in anspruchsvollen Anwendungen, bei denen Zuverlässigkeit und Langlebigkeit von größter Bedeutung sind.

Bei der Prüfung der Lebensdauer von Pneumatikventilen werden die Ventile unter kontrollierten Bedingungen in beschleunigten Zyklen getestet, um eine Vorhersage über die tatsächliche Langlebigkeit zu treffen. Bei Standardtests wird die Leistung in der Regel mit 50-100 Millionen Zyklen gemessen, wobei Faktoren wie Betriebsdruck, Temperatur und Medienqualität die Ergebnisse beeinflussen.

Industriestandard-Prüfprotokolle

Die Prüfung der Lebensdauer von Hochfrequenzventilen erfolgt nach mehreren etablierten Standards:

ISO 199734 Standard

Diese internationale Norm befasst sich speziell mit der Prüfung von pneumatischen Flüssigkeitsleistungsventilen:

- Definiert Prüfverfahren für verschiedene Ventiltypen

- Legt Standard-Testbedingungen fest

- Bereitstellung von Berichtsanforderungen für einen einheitlichen Vergleich

- Erfordert spezifische Definitionen von Ausfallkriterien

NFPA T2.6.1 Norm

Die Norm der National Fluid Power Association konzentriert sich auf folgende Punkte:

- Methoden der Dauerlaufprüfung

- Messung der Leistungsverschlechterung

- Angaben zu den Umweltbedingungen

- Statistische Auswertung der Ergebnisse

Wichtige Prüfparameter

Eine wirksame Prüfung der Lebensdauer von Ventilen muss diese kritischen Parameter kontrollieren und überwachen:

Häufigkeit des Radfahrens

- Normalerweise 5-15 Hz für Standardventile

- Bis zu 30+ Hz für spezielle Hochfrequenzventile

- Muss ein Gleichgewicht zwischen Testgeschwindigkeit und realistischem Betrieb herstellen

Betriebsdruck

- Tests an mehreren Druckpunkten (in der Regel Mindest-, Nenn- und Höchstdruck)

- Überwachung von Druckschwankungen beim Radfahren

- Messung der Druckausgleichszeit

Temperaturbedingungen

- Kontrolle der Umgebungstemperatur

- Überwachung des Temperaturanstiegs während des Betriebs

- Thermozyklen für bestimmte Anwendungen

Luftqualität

- Definierte Verschmutzungsgrade (nach ISO 8573-1)

- Kontrolle des Feuchtegehalts

- Spezifikation des Ölgehalts

Modelle zur Vorhersage der Lebenserwartung

Die Testergebnisse werden in mathematischen Modellen verwendet, um die Leistung in der Praxis vorherzusagen:

Weibull-Analyse5

Diese statistische Methode:

- Prognostiziert Ausfallraten auf der Grundlage von Testdaten

- Identifiziert wahrscheinliche Fehlerarten

- Ermittelt Konfidenzintervalle für die Lebenserwartung

- Hilft bei der Bestimmung angemessener Wartungsintervalle

Beschleunigungsfaktoren

Die Umsetzung von Testergebnissen in reale Erwartungen erfordert:

- Einstellung der Einschaltdauer

- Korrekturen der Umweltfaktoren

- Anwendungsspezifische Spannungsberechnungen

- Anwendung der Sicherheitsmarge

Tabelle der vergleichenden Lebensdauertests

| Ventil Typ | Test Frequenz | Prüfdruck | Zyklen bis zum ersten Scheitern | Geschätzte Lebensdauer in der realen Welt | Häufiger Fehlermodus |

|---|---|---|---|---|---|

| Standard-Magnetventil | 10 Hz | 6 bar | 20 Millionen | 5-7 Jahre bei 2 Zyklen/min | Verschleiß der Dichtung |

| Hochgeschwindigkeitsmagnet | 25 Hz | 6 bar | 50 Millionen | 8-10 Jahre bei 5 Zyklen/min | Durchbrennen des Magneten |

| Pilot-Betrieb | 8 Hz | 6 bar | 35 Millionen | 10-12 Jahre bei 1 Zyklus/min | Ausfall des Vorsteuerventils |

| Mechanisches Ventil | 5 Hz | 6 bar | 15 Millionen | 15+ Jahre bei 0,5 Zyklen/min | Mechanischer Verschleiß |

| Bepto Hoch-Frequenz | 30 Hz | 6 bar | 100 Millionen | 12-15 Jahre bei 10 Zyklen/min | Verschleiß der Dichtung |

Praktische Anwendung der Testergebnisse

Das Verständnis der Testergebnisse hilft bei der Auswahl des richtigen Ventils:

Berechnen Sie die jährlichen Zyklen für Ihre Anwendung:

Tageszyklen × Betriebstage pro Jahr = JahreszyklenErmitteln Sie die erforderliche Lebensdauer des Ventils:

Erwartete Lebensdauer des Systems in Jahren × jährliche Zyklen = erforderliche GesamtzyklenWenden Sie einen Sicherheitsfaktor an:

Gesamtzahl der erforderlichen Zyklen × 1,5 (Sicherheitsfaktor) = AuslegungsanforderungWählen Sie das Ventil mit den entsprechenden Testergebnissen aus:

Wählen Sie ein Ventil mit Testergebnissen, die Ihre Konstruktionsanforderungen übertreffen

Vor kurzem habe ich mit einem Hersteller von Automobilteilen in Michigan zusammengearbeitet, der alle 6 Monate Ventile in seinen Hochzyklusprüfgeräten austauschte. Durch die Analyse der Anforderungen von 15 Millionen Zyklen pro Jahr und die Auswahl von Bepto-Hochfrequenzventilen, die auf 100 Millionen Zyklen getestet wurden, verlängerten wir das Austauschintervall für die Ventile auf über 3 Jahre und sparten so jährlich etwa $45.000 an Wartungskosten und Ausfallzeiten.

Schlussfolgerung

Die Auswahl des richtigen pneumatischen Regelventils erfordert die Kenntnis der Durchflusskoeffizienten (Cv-Werte), die Wahl einer geeigneten Mittelstellungsfunktion und die Berücksichtigung der Lebenserwartung des Ventils auf der Grundlage standardisierter Tests. Durch die Anwendung dieser Grundsätze können Sie die Systemleistung optimieren, die Wartungskosten senken und die Betriebssicherheit verbessern.

FAQs zur Auswahl pneumatischer Ventile

Was ist der Cv-Wert bei pneumatischen Ventilen und warum ist er wichtig?

Der Cv-Wert ist ein Durchflusskoeffizient, der angibt, wie viel Durchfluss ein Ventil bei einem bestimmten Druckabfall ermöglicht. Er ist wichtig, weil er bestimmt, ob ein Ventil einen angemessenen Durchfluss für Ihre Anwendung liefern kann, ohne einen übermäßigen Druckabfall zu verursachen, der die Leistung und Effizienz des Systems verringern würde.

Wie kann ich zwischen Cv und anderen Durchflusskoeffizienten umrechnen?

Cv in Kv (europäischer Standard) umrechnen, indem man mit 0,865 multipliziert. Umrechnung von Cv in Schallleitwert (C) durch Multiplikation mit 0,0386. Umrechnung von Cv in effektive Blendenfläche durch Multiplikation mit 0,271. Diese Umrechnungen ermöglichen den Vergleich zwischen Ventilen, die mit unterschiedlichen Durchflusskoeffizientensystemen spezifiziert sind.

Was passiert, wenn ich ein Ventil mit einem zu kleinen Cv-Wert wähle?

Ein Ventil mit einem zu kleinen Cv-Wert führt zu einer Durchflussbegrenzung, die einen Druckabfall, eine langsame Bewegung des Stellantriebs, eine geringere Kraftabgabe und möglicherweise eine Überhitzung des Ventils aufgrund der hohen Strömungsgeschwindigkeit verursacht. Dies führt zu einer schlechten Systemleistung und einer potenziell verkürzten Lebensdauer des Ventils.

Wie wirkt sich die Mittelstellung eines Pneumatikventils auf den Systembetrieb aus?

Die Mittelstellung bestimmt, wie sich das Ventil verhält, wenn es nicht aktiv in eine Arbeitsposition gebracht wird. Sie hat Einfluss darauf, ob Antriebe ihre Position halten, abdriften oder sich frei bewegen, ob der Systemdruck aufrechterhalten oder entlastet wird und wie das System bei Stromausfall oder in Notsituationen reagiert.

Welche Faktoren beeinflussen die Lebensdauer von Pneumatikventilen in Hochfrequenzanwendungen?

Zu den wichtigsten Faktoren, die die Lebensdauer von Ventilen in Hochfrequenzanwendungen beeinflussen, gehören der Betriebsdruck, die Luftqualität (insbesondere Sauberkeit, Feuchtigkeit und Schmierung), die Umgebungs- und Betriebstemperaturen, die Zyklenhäufigkeit und die Einschaltdauer. Die richtige Auswahl auf der Grundlage standardisierter Lebensdauertests trägt zur Gewährleistung der Zuverlässigkeit bei.

Wie kann ich den erforderlichen Cv-Wert für meine pneumatische Anwendung abschätzen?

Schätzen Sie den erforderlichen Cv-Wert, indem Sie die maximale Durchflussmenge in SCFM, den verfügbaren Versorgungsdruck und den zulässigen Druckabfall bestimmen. Wenden Sie dann die Formel an: Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²)) für Unterschalldurchfluss, wobei Q die Durchflussmenge, P₁ der Eingangsdruck und ΔP der zulässige Druckabfall ist.

-

Bietet eine technische Definition des Durchflusskoeffizienten (Cv), eines imperialen Maßes, das die Fähigkeit eines Ventils darstellt, einen Flüssigkeitsdurchfluss zu ermöglichen, und das ein kritischer Parameter für die richtige Ventilauslegung ist. ↩

-

Erklärt die Sonic Conductance (C), den ISO 6358-Standard für die Bewertung des pneumatischen Ventildurchflusses auf der Grundlage gedrosselter Durchflussbedingungen, und bietet Umrechnungsformeln und Vergleiche mit dem traditionelleren Cv-Wert. ↩

-

Beschreibt die branchenübliche Konvention zur Benennung von Wegeventilen (z. B. 2/2, 3/2, 5/2, 5/3), wobei die erste Zahl die Anzahl der Anschlüsse und die zweite Zahl die Anzahl der Positionen angibt. ↩

-

Bietet einen Überblick über die Norm ISO 19973, die Methoden für die Prüfung der Betriebseigenschaften von pneumatischen Wegeventilen festlegt, um eine einheitliche Leistungsberichterstattung zu gewährleisten. ↩

-

Erläutert die Prinzipien der Weibull-Analyse, einer vielseitigen statistischen Methode, die häufig in der Zuverlässigkeitstechnik verwendet wird, um Ausfallzeiten zu modellieren, Lebensdaten zu analysieren und die Lebenserwartung von Komponenten vorherzusagen. ↩