Betriebsleiter sehen hilflos zu, wie Produktionslinien zum Stillstand kommen, wenn kolbenstangenlose Zylinder unerwartet ausfallen, was zu kaskadenartigen Verzögerungen führt, die Tausende von Stunden kosten, während die Wartungsteams sich abmühen, Probleme zu diagnostizieren, die mit ordnungsgemäßen Präventivpflegeprotokollen hätten vermieden werden können.

Eine effektive Wartung von kolbenstangenlosen Zylindern erfordert systematische Inspektionspläne, Schmierprotokolle, Dichtungsüberwachung, Ausrichtungsüberprüfung und Leistungsverfolgung, um kostspielige Ausfälle zu verhindern und die Lebensdauer der Ausrüstung im Vergleich zu reaktiven Wartungsansätzen um 200-300% zu verlängern.

Erst letzten Monat arbeitete ich mit David, einem Betriebsleiter eines Automobilteileherstellers in Michigan, zusammen, dessen Produktionslinie innerhalb von zwei Wochen drei unerwartete Ausfälle von kolbenstangenlosen Zylindern erlitt. Nach der Einführung unseres umfassenden vorbeugende Wartung1 Checkliste hat seine Anlage über 60 Tage lang störungsfrei gearbeitet und dabei die Wartungskosten um 40% gesenkt. 🔧

Inhaltsübersicht

- Was sollten Sie bei der täglichen Inspektion von kolbenstangenlosen Zylindern beachten?

- Wie legen Sie die richtigen Schmierpläne für eine maximale Lebensdauer fest?

- Welche Warnzeichen deuten auf sofortigen Wartungsbedarf hin?

- Welche Dokumentationssysteme optimieren die Effizienz der Instandhaltung?

Was sollten Sie bei der täglichen Inspektion von kolbenstangenlosen Zylindern beachten?

Durch tägliche Inspektionen werden Probleme erkannt, bevor sie zu kostspieligen Ausfällen und Produktionsstillständen führen.

Tägliche Inspektionen von kolbenstangenlosen Zylindern sollten die visuelle Lecksuche, die Überprüfung des reibungslosen Betriebs, die Überprüfung der Montagesicherheit, die Überwachung des Luftzufuhrdrucks und die Identifizierung ungewöhnlicher Geräusche umfassen und nur 2-3 Minuten pro Zylinder in Anspruch nehmen, während 90% unerwartete Ausfälle verhindert werden.

Protokoll der visuellen Inspektion

Externe Zustandsbewertung

Beginnen Sie jede Inspektion mit diesen Sichtkontrollen:

- Integrität des Gehäuses - Suchen Sie nach Rissen, Beulen oder Korrosion

- Befestigungsbolzen - Prüfen Sie, ob alle Befestigungen fest und sicher sind.

- Kabelschutz - Prüfen Sie auf beschädigte oder abgenutzte Kabelträger

- Umweltverschmutzung - Staub, Schmutz oder chemische Ablagerungen entfernen

- Schutzvorrichtungen - Sicherstellen, dass alle Schutzabdeckungen vorhanden sind

Methoden zur Lecksuche

| Inspektionsstelle | Erkennungsmethode | Erforderliche Maßnahmen |

|---|---|---|

| Hafenverbindungen | Test mit Seifenwasser | Fittings nachziehen oder ersetzen |

| Flächen versiegeln | Sichtbare Ölspuren | Austausch der Dichtung einplanen |

| Auslassöffnungen | Suchen Sie nach Luftlecks | Interne Dichtungen prüfen |

| Druckmessgeräte | Messwerte überwachen | Untersuchen Sie Druckabfälle |

Operative Leistungskontrollen

Bewertung der Bewegungsqualität

Beobachten Sie während jedes Zyklus:

- Sanfte Beschleunigung ohne ruckartige Starts

- Konstante Geschwindigkeit über die gesamte Hublänge

- Richtiges Anhalten in den Endlagen ohne Prellen

- Geräuscharmer Betrieb ohne Schleif- oder Quietschgeräusche

- Genaue Positionierung an programmierten Stellen

Last- und Geschwindigkeitsüberprüfung

- Konsistenz der Zykluszeit im Vergleich zu den Basismessungen

- Kraftausgabe ausreichend für die Anwendungsanforderungen

- Reaktionszeit Signale innerhalb der Spezifikationen zu kontrollieren

- Temperaturstabilität im Dauerbetrieb

Wie legen Sie die richtigen Schmierpläne für eine maximale Lebensdauer fest?

Eine gezielte Schmierung verhindert vorzeitigen Verschleiß und verlängert die Lebensdauer der kolbenstangenlosen Zylinder erheblich.

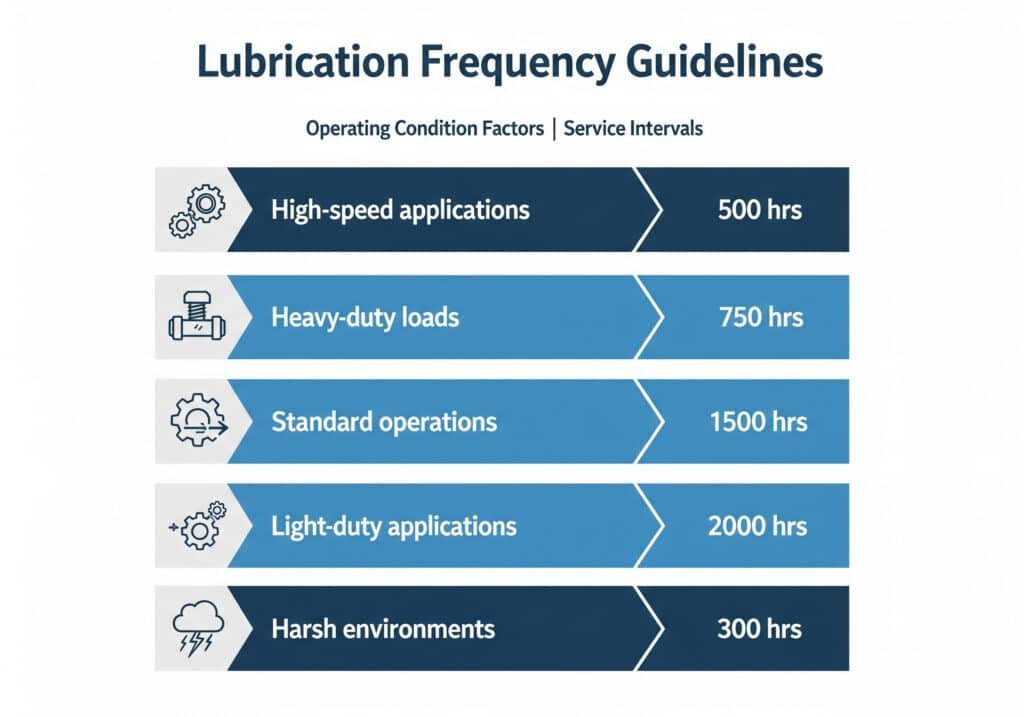

Erstellen Sie Schmierpläne auf der Grundlage von Betriebsstunden, Zykluszahlen, Umgebungsbedingungen und Herstellerspezifikationen. In der Regel ist eine Wartung alle 500-2000 Betriebsstunden erforderlich, wobei die richtige Auswahl des Schmiermittels für die Kompatibilität und Leistung der Dichtungen entscheidend ist.

Richtlinien für die Häufigkeit der Schmierung

Faktoren für die Betriebsbedingungen

- Hochgeschwindigkeitsanwendungen (>1000 Zyklen/Stunde) - Alle 500 Stunden

- Starke Beanspruchung (>80% Nennkraft) - Alle 750 Stunden

- Standardvorgänge (normale Lasten/Drehzahlen) - alle 1500 Stunden

- Anwendungen für leichte Beanspruchung (<50% Kapazität) - Alle 2000 Stunden

- Raue Umgebungen (Staub, Chemikalien, Hitze) - Alle 300 Stunden

Umweltbezogene Anpassungen

Ändern Sie die Zeitpläne entsprechend den Bedingungen:

- Hohe Temperatur Umgebungen erfordern 50% häufigeren Service

- Staubige Bedingungen Filtration und erhöhte Frequenz benötigen

- Chemische Belastung verlangt verträgliche Schmierstoffe und kürzere Intervalle

- Hohe Luftfeuchtigkeit Bereiche erfordern feuchtigkeitsbeständige Produkte

Auswahl und Anwendung des Schmierstoffs

Kompatible Schmierstofftypen

- Synthetische Öle für Hochtemperaturanwendungen

- Auf Mineralbasis Schmierstoffe für Standardbedingungen

- Lebensmittelgeeignet2 Produkte für die Pharma-/Nahrungsmittelindustrie

- Korrosionsschutz Formulierungen für die Meeresumwelt

Richtige Anwendungstechniken

- Kontrolle der Menge - Nur vom Hersteller angegebene Mengen auftragen

- Methode der Verteilung - Verwenden Sie geeignete Schmierstellen und Werkzeuge

- Verhütung von Verunreinigungen - Schmiermittel sauber und versiegelt halten

- Dokumentation - Art, Menge und Datum der Anwendung aufzeichnen

Kürzlich half ich Jennifer, einer Wartungsleiterin in einer Verpackungsanlage in Ohio, bei der Umgestaltung ihres Schmierprogramms, nachdem sie häufige Dichtungsausfälle festgestellt hatte. Durch die Umstellung auf den von uns empfohlenen synthetischen Schmierstoff und die Anpassung der Wartungsintervalle an die tatsächlichen Betriebsbedingungen konnte die Anlage die Ausfälle von kolbenstangenlosen Zylindern um 75% reduzieren und die durchschnittliche Lebensdauer von 18 Monaten auf über 4 Jahre verlängern. 📊

Welche Warnzeichen deuten auf sofortigen Wartungsbedarf hin?

Die frühzeitige Erkennung von Warnzeichen verhindert katastrophale Ausfälle und kostspielige Notreparaturen.

Zu den kritischen Warnzeichen, die sofortige Aufmerksamkeit erfordern, gehören unregelmäßige Bewegungsmuster, ungewöhnliche Geräuschpegel, sichtbare Leckagen, Druckschwankungen, übermäßige Wärmeentwicklung und Positionierungsfehler, wobei eine schnelle Reaktion verhindert, dass sich kleinere Probleme zu größeren Systemausfällen entwickeln.

Indikatoren für Leistungsverschlechterung

Bewegungsanomalien

Achten Sie auf diese beunruhigenden Symptome:

- Ruckeln oder Stottern Bewegung während der Zyklen

- Langsame Reaktion Signale zu steuern

- Inkonsistente Geschwindigkeiten zwischen Ausfahren und Einfahren

- Nichterreichen programmierte Endlagen

- Übermäßige Vibration während des Betriebs

Fragen zu Druck und Kraft

| Warnzeichen | Mögliche Ursache | Dringlichkeitsstufe |

|---|---|---|

| Druckverluste | Interne Leckage | Hoch |

| Reduzierte Kraftabgabe | Verschleiß der Dichtung | Mittel |

| Unregelmäßige Druckmesswerte | Probleme mit dem Steuerventil | Hoch |

| Langsamer Druckaufbau | Beschränkungen des Angebots | Mittel |

Umwelt- und Sicherheitsaspekte

Überwachung der Temperatur

- Übermäßige Hitze Erzeugung zeigt innere Reibung an

- Kalte Stellen kann auf unzureichende Schmierung hindeuten

- Temperaturschwankungen können Dichtungsprobleme verursachen

- Thermische Ausdehnung beeinflusst die Positionierungsgenauigkeit

Erkennung von Verunreinigungen

- Ölverschmutzung in Abluftströmen

- Metallische Partikel Anzeige der inneren Abnutzung

- Wasseransammlung von Kondensationsproblemen

- Chemische Rückstände vor Prozessverschmutzung

Welche Dokumentationssysteme optimieren die Effizienz der Instandhaltung?

Umfassende Dokumentation ermöglicht eine vorausschauende Wartung und optimiert die Ressourcenzuweisung.

Zu einer effektiven Wartungsdokumentation gehören digitale Wartungsprotokolle, die Verfolgung von Leistungstrends, die Verwaltung des Ersatzteilbestands, Aufzeichnungen zur Fehleranalyse und Kostenverfolgungssysteme, die datengesteuerte Entscheidungen ermöglichen und die gesamten Wartungskosten um 25-35% senken.

Digitale Wartungsaufzeichnungen

Wesentliche Datenpunkte

Verfolgen Sie diese Schlüsselkennzahlen für jeden kolbenstangenlosen Zylinder:

- Datum der Installation und die anfängliche Leistungsausgangslage

- Betriebsstunden und Akkumulation der Zykluszahl

- Wartungstätigkeiten mit Daten und durchgeführten Verfahren

- Ersetzte Teile einschließlich Teilenummern und Lieferanten

- Leistungstrends Verschlechterung im Laufe der Zeit

Wartungsplanungssysteme

- Kalenderbasiert Zeitpläne für Routineinspektionen

- Stundenweise Auslöser für Schmierung und Wartung

- Zustandsbezogen Warnmeldungen von Überwachungssystemen

- Prädiktive Algorithmen Verwendung historischer Datenmuster

Kostenanalyse und -optimierung

Vorteile der finanziellen Verfolgung

- Wartungskosten pro Zylinder und Jahr

- Kosten für Ausfallzeiten verbunden mit Ausfällen

- Kosten für Teile Trends und Anbietervergleiche

- Arbeitseffizienz Metriken für verschiedene Verfahren

- Gesamtbetriebskosten3 Berechnungen

Leistungs-Benchmarking

Vergleichen Sie Ihre Ergebnisse mit Branchenstandards:

- Mittlere Zeit zwischen Ausfällen4 (MTBF) Verfolgung

- Wartungskosten in Prozent des Wiederbeschaffungswertes

- Energie-Effizienz Verbesserungen durch ordnungsgemäße Wartung

- Gesamteffektivität der Ausrüstung5 (OEE) Verbesserungen

Bepto bietet einen umfassenden Wartungsservice mit detaillierten Wartungshandbüchern, technischen Schulungsprogrammen und Original-Ersatzteilen, damit Betriebsleiter ihre Investitionen in kolbenstangenlose Zylinder optimal nutzen können. Unser Ansatz der vorbeugenden Wartung hat Hunderten von Einrichtungen geholfen, ungeplante Ausfallzeiten um über 80% zu reduzieren. 🎯

Schlussfolgerung

Die Implementierung einer systematischen kolbenstangenlosen Zylinderwartung durch tägliche Inspektionen, ordnungsgemäße Schmierpläne, Frühwarnungen und umfassende Dokumentation verwandelt reaktive Reparaturkosten in vorhersehbare Wartungsinvestitionen und maximiert gleichzeitig die Zuverlässigkeit der Anlagen und die Betriebszeit der Produktion.

FAQs zur Wartung von kolbenstangenlosen Zylindern

F: Wie oft sollte ich eine vollständige Wartung des kolbenstangenlosen Zylinders durchführen?

Eine vollständige Wartung sollte unter normalen Bedingungen alle 1500-2000 Betriebsstunden erfolgen. Bei Hochgeschwindigkeits- oder Schwerlastanwendungen, in rauen Umgebungen oder wenn die Leistungsüberwachung eine nachlassende Effizienz anzeigt, ist eine häufigere Wartung erforderlich.

F: Was ist die häufigste Ursache für ein vorzeitiges Versagen von kolbenstangenlosen Zylindern?

Unzureichende Schmierung ist für etwa 60% der vorzeitigen Ausfälle verantwortlich, gefolgt von Verschmutzungsschäden und unsachgemäßer Installation, so dass regelmäßige Schmierung und Umweltschutz die wichtigsten Wartungsprioritäten sind.

F: Kann ich generische Schmiermittel anstelle der vom Hersteller spezifizierten Produkte verwenden?

Verwenden Sie daher immer vom Hersteller zugelassene Produkte, die für Ihre spezifischen Betriebsbedingungen, Temperaturbereiche und Anforderungen an die chemische Belastung geeignet sind, um eine optimale Leistung zu erzielen.

F: Woran erkenne ich, dass Dichtungen ausgetauscht werden müssen, bevor sie völlig versagen?

Achten Sie auf eine allmähliche Leistungsverschlechterung, leichten Luftaustritt an den Auslassöffnungen, verlängerte Zykluszeiten, verringerte Kraftabgabe und sichtbare Ölspuren im Bereich der Dichtungen als Frühindikatoren für einen Dichtungsaustausch.

F: Welche Unterlagen sollte ich für Garantie- und Versicherungszwecke aufbewahren?

Führen Sie ausführliche Aufzeichnungen über Einbaudaten, Wartungspläne, durchgeführte Wartungsarbeiten, ausgetauschte Teile, Betriebsbedingungen und vorgenommene Änderungen, da diese Unterlagen Gewährleistungsansprüche unterstützen und die Sorgfaltspflicht für den Versicherungsschutz belegen.

-

Erfahren Sie mehr über die Grundprinzipien einer präventiven Wartungsstrategie und ihre Vorteile gegenüber reaktiven Ansätzen. ↩

-

Sie kennen die NSF-Normen und -Anforderungen für Schmierstoffe, die in der Lebensmittel- und Getränkeindustrie verwendet werden. ↩

-

Erfahren Sie, wie das TCO-Modell eine umfassende finanzielle Bewertung einer Anlage über ihren gesamten Lebenszyklus hinweg ermöglicht. ↩

-

Erfahren Sie, wie diese wichtige Zuverlässigkeitskennzahl berechnet und zur Vorhersage der Betriebszeit von Anlagen verwendet wird. ↩

-

Lernen Sie die Methodik hinter OEE kennen, einer wichtigen Kennzahl zur Messung der Fertigungsproduktivität. ↩