Introducción

Su sistema neumático pierde presión misteriosamente durante la noche, pero no hay fugas visibles. 🔍 Ha comprobado todos los racores, ha sustituido las juntas sospechosas y ha sometido las tuberías a pruebas de presión, pero cada mañana es necesario volver a presurizar el sistema. ¿Cuál es el culpable invisible? La permeabilidad del gas a través de los materiales de las juntas, un fenómeno a nivel molecular que reduce silenciosamente la eficiencia y aumenta los costes operativos entre un 15 y un 301 % en muchos sistemas industriales.

La permeabilidad al gas es la difusión molecular del aire comprimido a través de la matriz polimérica de los materiales de sellado a velocidades determinadas por la composición química del material, el tipo de gas, la diferencia de presión, la temperatura y el grosor del sello. Las velocidades de permeabilidad, que oscilan entre 0,5 y 50 cm³/(cm²·día·atm), provocan una pérdida gradual de presión incluso en sellos perfectamente instalados, lo que hace que la selección del material sea fundamental para aplicaciones que requieren un mantenimiento prolongado de la presión, un consumo mínimo de aire o el funcionamiento con gases especiales como el nitrógeno o el helio.

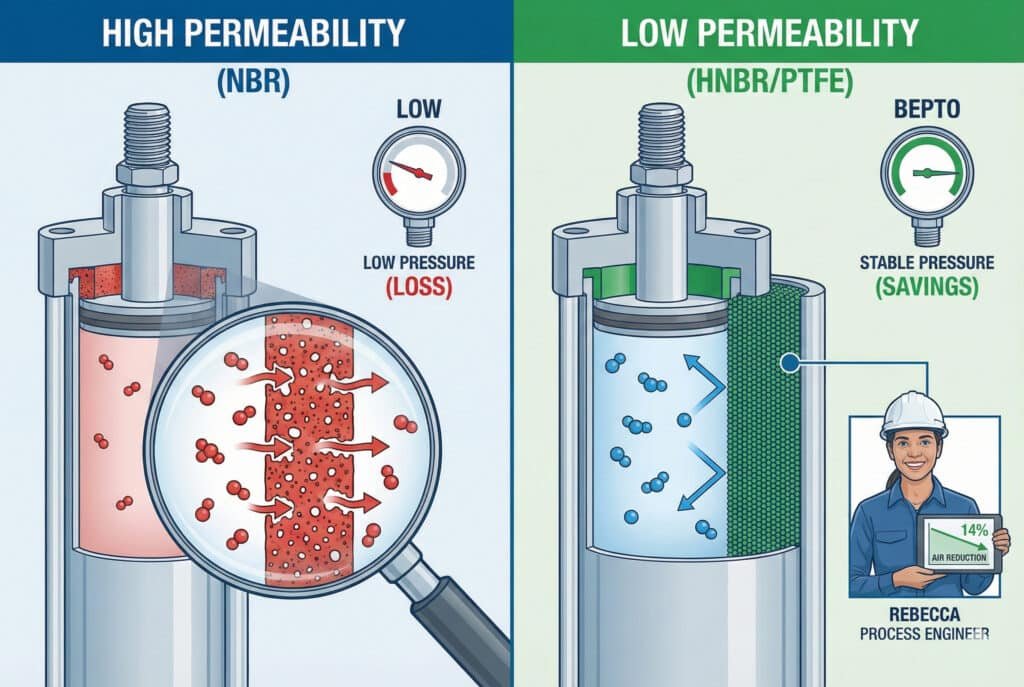

El año pasado, trabajé con Rebecca, ingeniera de procesos en una planta de envasado farmacéutico de Massachusetts, que estaba frustrada por el inexplicable aumento del consumo de aire comprimido. Su sistema consumía 18% más aire del que especificaban las especificaciones de diseño, lo que suponía un coste anual de más de $12 000 en energía desperdiciada por el compresor. Tras analizar los materiales de las juntas de los cilindros, descubrimos que el problema eran las juntas de NBR de alta permeabilidad. El cambio a cilindros Bepto de baja permeabilidad con sistemas de sellado HNBR y PTFE redujo su consumo de aire en 14% y se amortizó en siete meses. 💰

Índice

- ¿Qué es la permeabilidad al gas y en qué se diferencia de la fuga?

- ¿Cómo se comparan los diferentes materiales de sellado en cuanto a las tasas de permeabilidad al gas?

- ¿Qué factores influyen en las tasas de permeación en las aplicaciones de cilindros neumáticos?

- ¿Qué materiales de sellado minimizan la permeabilidad en aplicaciones críticas?

¿Qué es la permeabilidad al gas y en qué se diferencia de la fuga?

Comprender la física molecular de la permeabilidad le ayuda a diagnosticar misteriosas pérdidas de presión y a seleccionar los materiales de sellado adecuados. 🔬

La permeación de gases es un proceso molecular de tres pasos en el que las moléculas de gas se disuelven en la superficie del material de sellado, se difunden a través de la matriz polimérica impulsadas por gradientes de concentración y se desorben en el lado de baja presión. A diferencia de las fugas mecánicas a través de huecos o defectos, la permeación se produce a través de material intacto a velocidades regidas por el coeficiente de permeabilidad (producto de la solubilidad y la difusividad), lo que la hace inevitable pero controlable mediante la selección de materiales y la optimización de la geometría del sellado.

El mecanismo molecular de la permeación

Piense en los materiales de sellado como esponjas moleculares con espacios microscópicos entre las cadenas de polímeros. Las moléculas de gas, a pesar de estar “selladas”, pueden disolverse en la superficie del material, moverse a través de estos espacios y salir por el otro lado. Esto no es un defecto, sino una propiedad física fundamental que se da en todos los elastómeros y polímeros.

El proceso sigue Leyes de difusión de Fick1. La tasa de permeabilidad es proporcional a la diferencia de presión a través del sello e inversamente proporcional al grosor del sello. Esto significa que duplicar la presión duplica la tasa de permeabilidad, mientras que duplicar el grosor del sello la reduce a la mitad.

Permeabilidad frente a fuga: diferencias fundamentales

Muchos ingenieros confunden estos fenómenos, pero son fundamentalmente diferentes:

Fuga mecánica:

- Se produce a través de huecos físicos, arañazos o daños.

- El caudal sigue a la presión con una potencia de 0,5-1,0 (dependiendo del régimen de flujo).

- Se puede detectar con una solución jabonosa o detectores de fugas por ultrasonidos2

- Eliminado mediante una instalación adecuada y la sustitución del sello.

- Normalmente se mide en litros/minuto.

Permeabilidad molecular:

- Se produce a través de una estructura material intacta.

- El caudal es lineal con la presión (proceso de primer orden).

- No se puede detectar mediante métodos convencionales de detección de fugas.

- Inherente a la elección del material, solo se reduce mediante la selección del material.

- Normalmente se mide en cm³/(cm²·día·atm) o unidades similares.

En Bepto, hemos investigado cientos de casos de “fugas misteriosas” en los que los clientes insistían en que las juntas eran defectuosas. En aproximadamente el 40% de los casos, el problema era en realidad la permeabilidad, no la fuga: las juntas funcionaban perfectamente, pero la permeabilidad del material era demasiado alta para los requisitos de la aplicación.

Por qué la permeabilidad es importante en la neumática industrial

En un cilindro típico de 63 mm de diámetro interior con una carrera de 400 mm que funciona a 8 bar, la permeabilidad a través de las juntas NBR estándar puede provocar una pérdida de entre 50 y 150 cm³ de aire al día. Puede que no parezca mucho, pero en 100 cilindros que funcionan las 24 horas del día, los 7 días de la semana, supone entre 5 y 15 litros al día, lo que se traduce en entre 1800 y 5500 litros al año por cilindro.

A $0,02-0,04 por metro cúbico de aire comprimido (incluidos los costes de energía del compresor, mantenimiento y sistema), las pérdidas por permeabilidad pueden suponer un coste anual de $360-2200 por cada sistema de 100 cilindros. En el caso de grandes instalaciones con miles de cilindros, esto se convierte en un gasto operativo significativo que pasa completamente desapercibido en los informes de mantenimiento.

Constantes de tiempo y perfiles de decaimiento de presión

La permeación crea curvas de caída de presión características que difieren de las fugas. Las fugas mecánicas provocan una caída de presión exponencial que es rápida al principio y se ralentiza con el tiempo. La permeación provoca una caída de presión casi lineal tras un periodo inicial de equilibrio.

Si se presuriza un cilindro a 8 bar y se supervisa la presión durante 24 horas, se pueden distinguir los mecanismos:

- Caída brusca en la primera hora, luego estable.: Fuga mecánica

- Descenso constante y lineal: Predominio de la permeación

- Combinación de ambos: Fuga y permeabilidad mixtas

Este enfoque diagnóstico me ha ayudado a resolver innumerables problemas de los clientes y a determinar si la solución adecuada es sustituir las juntas o mejorar los materiales.

¿Cómo se comparan los diferentes materiales de sellado en cuanto a las tasas de permeabilidad al gas?

La química de los materiales determina fundamentalmente el rendimiento de permeabilidad, por lo que su selección es fundamental para la eficiencia y el control de costes. 📊

Las tasas de permeabilidad del material de sellado para el aire comprimido varían en órdenes de magnitud: el PTFE ofrece la permeabilidad más baja, con 0,5-2 cm³/(cm²·día·atm), seguido del Viton/FKM, con 2-5, HNBR con 5-12, poliuretano estándar con 15-25 y NBR con 25-50 cm³/(cm²·día·atm). Estas diferencias se traducen en una variación de 10 a 100 veces en las tasas de pérdida de aire, lo que convierte la selección del material en el factor principal para minimizar los costes operativos relacionados con la permeabilidad en los sistemas neumáticos.

Comparación exhaustiva de la permeabilidad de los materiales

En Bepto, hemos realizado exhaustivas pruebas de permeabilidad en todos los materiales de sellado que utilizamos. Estos son nuestros datos medidos para aire comprimido (principalmente nitrógeno y oxígeno) a 23 °C:

| Material de la junta | Tasa de permeabilidad* | Rendimiento relativo | Factor de coste | Mejores aplicaciones |

|---|---|---|---|---|

| PTFE (Virgen) | 0.5-2 | Excelente (1x línea de base) | 3,5-4,0x | Reserva crítica, gases especiales |

| PTFE relleno | 1-3 | Excelente | 2.5-3.0x | Alta presión, baja permeabilidad |

| Vitón (FKM) | 2-5 | Muy buena | 2,8-3,5x | Resistencia química + baja permeabilidad |

| HNBR | 5-12 | Bien | 1.8-2.2x | Rendimiento equilibrado, resistencia al aceite |

| Poliuretano (AU) | 15-25 | Moderado | 1,0-1,2x | Neumáticos estándar, buen desgaste |

| NBR (Nitrilo) | 25-50 | Pobre | 0,8-1,0x | Baja presión, sensible al coste |

| Silicona | 80-150 | Muy deficiente | 1.2-1.5x | Evitar para neumáticos (alta permeabilidad) |

*Unidades: cm³/(cm²·día·atm) para aire a 23 °C.

Por qué existen estas diferencias: Química de polímeros

La estructura molecular de los polímeros determina la facilidad con la que las moléculas de gas pueden disolverse y difundirse a través de ellos:

PTFE (Politetrafluoroetileno): El empaquetamiento molecular extremadamente compacto con fuertes enlaces carbono-flúor crea un volumen libre mínimo. Las moléculas de gas encuentran pocas vías a través de la estructura, lo que da como resultado una permeabilidad muy baja.

Fluoroelastómeros (Viton/FKM): Química del flúor similar a la del PTFE, pero con una estructura elastomérica más flexible. Sigue proporcionando excelentes propiedades de barrera al tiempo que mantiene la flexibilidad del sellado.

Poliuretano: La polaridad moderada y los enlaces de hidrógeno crean una estructura semipermeable. Buenas propiedades mecánicas, pero mayor permeabilidad que los fluoropolímeros.

NBR (caucho nitrílico): Estructura molecular relativamente abierta con un volumen libre significativo que facilita la difusión de gases. Excelente para el sellado mecánico, pero con propiedades de barrera deficientes.

Variaciones de permeabilidad específicas del gas

Los diferentes gases se filtran a velocidades muy diferentes a través del mismo material. Las moléculas pequeñas, como el helio y el hidrógeno, se filtran entre 10 y 100 veces más rápido que el nitrógeno o el oxígeno:

Permeabilidad al helio (en relación con el aire = 1,0x):

- A través de NBR: entre 15 y 25 veces más rápido.

- A través del poliuretano: 12-18 veces más rápido.

- A través del PTFE: entre 8 y 12 veces más rápido.

Por eso las pruebas de fugas de helio son tan sensibles, y por eso los sistemas que utilizan helio o hidrógeno requieren materiales de sellado especiales de baja permeabilidad. Una vez presté asesoramiento a un laboratorio de pruebas de pilas de combustible de hidrógeno en el que las juntas de poliuretano estándar perdían 301 TP3T de hidrógeno durante la noche. Al cambiar a juntas de PTFE, las pérdidas se redujeron a menos de 31 TP3T. 🎈

Efectos de la temperatura sobre la permeabilidad

Las tasas de permeabilidad aumentan exponencialmente con la temperatura, duplicándose normalmente cada 20-30 °C de aumento. Esto sigue la ecuación de Arrhenius3—Las temperaturas más altas proporcionan más energía molecular para la difusión a través de la matriz polimérica.

Para un sello de poliuretano estándar:

- A 20 °C: 20 cm³/(cm²·día·atm)

- A 40 °C: 35-40 cm³/(cm²·día·atm)

- A 60 °C: 60-75 cm³/(cm²·día·atm)

Esta sensibilidad a la temperatura significa que los cilindros que funcionan en entornos calientes (cerca de hornos, en condiciones exteriores en verano o en climas tropicales) experimentan pérdidas por permeación significativamente mayores que los mismos cilindros en instalaciones con clima controlado.

¿Qué factores influyen en las tasas de permeación en las aplicaciones de cilindros neumáticos?

Más allá de la selección de materiales, hay varios parámetros de diseño y funcionamiento que afectan al rendimiento real de permeabilidad en los sistemas del mundo real. ⚙️

Las tasas de permeación en los cilindros neumáticos se ven influidas por la geometría de la junta (espesor y superficie), la presión de funcionamiento (relación lineal), la temperatura (aumento exponencial), la composición del gas (las moléculas pequeñas se permean más rápidamente), la compresión de la junta (que afecta al espesor y la densidad efectivos) y el envejecimiento (la degradación aumenta la permeación entre un 20 % y un 50 % a lo largo de la vida útil de la junta). La optimización de estos factores mediante un diseño adecuado y una selección adecuada de los materiales puede reducir las pérdidas por permeación entre un 60 % y un 80 % en comparación con las configuraciones de referencia.

Geometría del sello y espesor efectivo

La tasa de permeabilidad es inversamente proporcional al grosor del sello, es decir, a la distancia que deben recorrer las moléculas de gas. Un sello con el doble de grosor tiene la mitad de tasa de permeabilidad. Sin embargo, existen límites prácticos:

Sellos finos (sección transversal de 1-2 mm):

- Mayores índices de permeabilidad

- Menor fuerza de sellado requerida

- Mejor para aplicaciones de baja fricción

- Utilizado en nuestros cilindros sin vástago de baja fricción Bepto.

Sellos gruesos (sección transversal de 3-5 mm):

- Menores índices de permeabilidad

- Se requiere una mayor fuerza de sellado.

- Mejor para mantener la presión durante más tiempo.

- Se utiliza en aplicaciones de alta presión y larga duración.

El espesor efectivo también depende de la compresión del sello. Un sello comprimido entre 15 y 20% tiene una densidad ligeramente superior y una permeabilidad inferior que el mismo sello comprimido solo entre 5 y 10%. Por eso es importante el diseño adecuado de la ranura del sello, ya que controla la compresión y, por lo tanto, el rendimiento de la permeabilidad.

Efectos del diferencial de presión

A diferencia de la fuga (que sigue relaciones de ley de potencia), la permeabilidad es directamente proporcional a la diferencia de presión. Si se duplica la presión, se duplica la tasa de permeabilidad. Esta relación lineal hace que la permeabilidad sea cada vez más significativa a presiones más altas.

Para un cilindro con juntas de poliuretano (permeabilidad de 20 cm³/(cm²·día·atm)):

- A 4 bar: permeabilidad de 80 cm³/(cm²·día)

- A 8 bar: permeabilidad de 160 cm³/(cm²·día)

- A 12 bar: permeabilidad de 240 cm³/(cm²·día)

Por eso, en Bepto recomendamos materiales de sellado de baja permeabilidad (HNBR o PTFE) para aplicaciones por encima de 10 bar, ya que las pérdidas por permeación a alta presión adquieren importancia económica incluso en el caso de materiales moderadamente permeables.

Composición del gas y tamaño molecular

El aire comprimido industrial suele estar compuesto por 78% de nitrógeno, 21% de oxígeno y 1% de otros gases. Estos componentes se difunden a diferentes velocidades:

Tasas de permeabilidad relativas (nitrógeno = 1,0x):

- Helio: 10-20 veces más rápido

- Hidrógeno: entre 8 y 15 veces más rápido.

- Oxígeno: 1,2-1,5 veces más rápido

- Nitrógeno: 1,0x (valor de referencia)

- Dióxido de carbono: 0,8-1,0x

- Argón: 0,6-0,8x

Para aplicaciones de gases especiales (recubrimiento con nitrógeno, manipulación de gases inertes o sistemas de hidrógeno), esto se convierte en un factor crítico. Trabajé con Daniel, un ingeniero de una planta de fabricación de semiconductores en California, que utilizaba cilindros purgados con nitrógeno para procesos sensibles a la contaminación. Sus juntas NBR estándar permitían una pérdida de nitrógeno de 8-10% al día, lo que requería una purga constante. Especificamos cilindros Bepto con juntas Viton, lo que redujo la pérdida de nitrógeno a menos de 21 TP3T diarios y recortó sus costes de nitrógeno en 1 TP4T18 000 al año. 💨

Envejecimiento de juntas y degradación por permeación

Los sellos nuevos tienen una resistencia óptima a la permeación, pero el envejecimiento degrada su rendimiento a través de varios mecanismos:

Conjunto de compresión4: La deformación permanente reduce el espesor efectivo del sello.

Oxidación: La degradación química crea microhuecos en el polímero.

Pérdida de plastificante: Los componentes volátiles se evaporan, haciendo que el material sea más frágil y poroso.

MicrofisuraciónEl estrés cíclico crea grietas microscópicas en la superficie.

En nuestras pruebas a largo plazo en Bepto, hemos descubierto que las tasas de permeabilidad aumentan entre 20 y 301 TP3T durante el primer millón de ciclos en las juntas de poliuretano, y entre 30 y 501 TP3T en las juntas de NBR. El PTFE y el Viton muestran una degradación mínima, normalmente inferior a 101 TP3T, incluso después de 5 millones de ciclos.

Este efecto de envejecimiento significa que los sistemas optimizados para el rendimiento de los nuevos sellos perderán gradualmente su eficiencia. Diseñar con un margen de 30-40% por encima de las tasas de permeabilidad iniciales garantiza un rendimiento constante durante toda la vida útil del sello.

¿Qué materiales de sellado minimizan la permeabilidad en aplicaciones críticas?

Para seleccionar los materiales de sellado óptimos, es necesario equilibrar el rendimiento de permeabilidad, las propiedades mecánicas, el coste y los requisitos específicos de la aplicación. 🎯

Para aplicaciones críticas de baja permeabilidad, los compuestos de PTFE y PTFE relleno ofrecen el mejor rendimiento con una permeabilidad entre 10 y 50 veces menor que los elastómeros estándar, mientras que el HNBR proporciona un excelente equilibrio entre coste y rendimiento para uso industrial general con una resistencia a la permeabilidad entre 2 y 5 veces superior a la del poliuretano; la selección específica para cada aplicación debe tener en cuenta la presión de funcionamiento (PTFE para >12 bar), rango de temperatura (Viton para >80 °C), exposición química (FKM para aceites/disolventes) y justificación económica basada en los costes de consumo de aire frente al sobreprecio del material.

PTFE: el estándar de referencia para la baja permeabilidad

El PTFE virgen ofrece una resistencia a la permeación sin igual, pero requiere una ingeniería de aplicación cuidadosa. El PTFE no es elástico como el caucho, sino que es un termoplástico que requiere energía mecánica (resortes o juntas tóricas) para mantener la fuerza de sellado.

Ventajas:

- Índices de permeabilidad más bajos (0,5-2 cm³/(cm²·día·atm))

- Excelente resistencia química (prácticamente universal)

- Amplio rango de temperatura (de -200 °C a +260 °C)

- Coeficiente de fricción muy bajo (0,05-0,10)

Limitaciones:

- Requiere elementos energizantes (añade complejidad)

- Mayor coste inicial (3-4 veces más que los sellos estándar)

- ¿Puede fluir en frío bajo una presión elevada sostenida?

- Requiere un diseño preciso de las ranuras.

En Bepto, utilizamos juntas de PTFE accionadas por resorte en nuestros cilindros sin vástago de alta calidad para aplicaciones que requieren una retención de presión prolongada, un consumo mínimo de aire o un funcionamiento con gases especiales. El sobrecoste de 3-4 veces se justifica fácilmente cuando las pérdidas por permeación superan los $500-1000 anuales por cilindro.

HNBR: la opción práctica de baja permeabilidad

El caucho nitrílico hidrogenado (HNBR) ofrece un excelente equilibrio entre rendimiento y coste. Es químicamente similar al NBR estándar, pero con cadenas de polímeros saturadas que proporcionan una mejor resistencia al calor y al ozono, y una permeabilidad significativamente menor.

Características de rendimiento:

- Permeabilidad: 5-12 cm³/(cm²·día·atm) (2-5 veces mejor que el poliuretano estándar)

- Rango de temperatura: de -40 °C a +150 °C

- Excelente resistencia al aceite y al combustible

- Buenas propiedades mecánicas y resistencia al desgaste.

- Recargo por coste: 1,8-2,2 veces el precio de los sellos estándar.

Para la mayoría de las aplicaciones neumáticas industriales que funcionan a 8-12 bar, el HNBR ofrece el mejor valor global. Hemos estandarizado el HNBR para nuestra serie de cilindros de alta presión Bepto porque ofrece una reducción cuantificable del consumo de aire (normalmente entre 8 y 151 TP3T) a un coste adicional razonable que se amortiza en 12-24 meses para la mayoría de las aplicaciones.

Guía para la selección de materiales basada en aplicaciones

Así es como orientamos a los clientes de Bepto en la selección de materiales:

Neumática industrial estándar (6-10 bar, temperatura ambiente):

- Primera opción: Poliuretano (AU): buen rendimiento general.

- Opción de actualización: HNBR: para reducir el consumo de aire.

- Opción premium: PTFE relleno: para aplicaciones críticas.

Sistemas de alta presión (10-16 bar):

- Mínimo: HNBR: necesario para el control de la permeabilidad.

- Preferido: PTFE relleno: óptimo para mantener la presión.

- Evitar: NBR estándar o poliuretano (permeabilidad excesiva)

Mantenimiento prolongado de la presión (más de 8 horas entre ciclos):

- Obligatorio: PTFE o Viton: minimizan la pérdida de presión durante la noche.

- Aceptable: HNBR con juntas sobredimensionadas: el aumento del espesor reduce la permeabilidad.

- Inaceptable: NBR: perderá entre 20 y 401 TP3T de presión durante la noche.

Aplicaciones de gases especiales (nitrógeno, helio, hidrógeno):

- ObligatorioPTFE: único material con permeabilidad aceptable para moléculas pequeñas.

- Alternativa: Viton para nitrógeno (aceptable, pero no óptimo)

- Evitar: Todos los elastómeros estándar (índices de permeabilidad inaceptables)

Justificación económica de los materiales de baja permeabilidad

La decisión de actualizar los materiales de sellado debe basarse en el coste total de propiedad, no solo en el precio inicial. A continuación, se muestra un cálculo real que realicé para un cliente:

Sistema: 50 cilindros, diámetro interior de 63 mm, presión de funcionamiento de 8 bar, funcionamiento ininterrumpido.

Coste del aire comprimido: $0,03/m³ (incluidos los costes de energía, mantenimiento y sistema)

Juntas de poliuretano estándar (20 cm³/(cm²·día·atm)):

- Permeabilidad por cilindro: ~120 cm³/día = 44 litros/año

- Sistema total: 2200 litros/año = $66/año

- Coste del sello: $8/cilindro = $400 en total

Juntas de HNBR (8 cm³/(cm²·día·atm)):

- Permeabilidad por cilindro: ~48 cm³/día = 17,5 litros/año

- Sistema total: 875 litros/año = $26/año

- Coste del sello: $15/cilindro = $750 en total

- Ahorro anual: $40/año, amortización: 8,75 años (caso marginal)

Juntas de PTFE (1,5 cm³/(cm²·día·atm)):

- Permeabilidad por cilindro: ~9 cm³/día = 3,3 litros/año

- Sistema total: 165 litros/año = $5/año

- Coste de la junta: $32/cilindro = $1600 en total

- Ahorro anual: $61/año, amortización: 19,7 años (no justificado para este caso)

Este análisis muestra que el HNBR podría ser marginal para esta aplicación, mientras que el PTFE no se justifica económicamente. Sin embargo, si los costes del aire comprimido son más elevados ($0,05/m³ en algunas instalaciones) o la presión es mayor (12 bar en lugar de 8), la economía cambia drásticamente a favor de los materiales de baja permeabilidad.

Recientemente ayudé a María, directora de mantenimiento de una planta de procesamiento de alimentos en Texas, a realizar este análisis para su sistema de 200 cilindros que funciona a 12 bar con un coste de aire de $0,048/m³. La actualización a HNBR le supuso un ahorro anual de $4800 con una amortización en seis meses, una clara ventaja que también redujo el tiempo de funcionamiento del compresor y prolongó su vida útil. 📈

Métodos de ensayo y verificación

Al especificar sellos de baja permeabilidad, solicite datos de verificación. En Bepto, proporcionamos certificados de pruebas de permeabilidad para aplicaciones críticas utilizando normas estandarizadas. ASTM D14345 Métodos de ensayo. El ensayo mide la tasa de transmisión de gas a través de una muestra de sellado bajo presión, temperatura y humedad controladas.

Parámetros clave de la prueba que se deben especificar:

- Composición del gas de prueba (aire, nitrógeno o gas específico)

- Presión de prueba (debe coincidir con la presión de funcionamiento)

- Temperatura de prueba (debe coincidir con su rango operativo)

- Espesor de la muestra (debe coincidir con las dimensiones reales del sello)

No acepte hojas de datos genéricas sobre materiales: las tasas de permeabilidad reales pueden variar entre 20 y 401 TP3T entre diferentes formulaciones del “mismo” material de diferentes proveedores. Los datos de pruebas verificados le garantizan que obtendrá el rendimiento por el que está pagando.

Conclusión

La permeabilidad al gas a través de los materiales de sellado es una fuente invisible pero significativa de desperdicio de aire comprimido, consumo de energía y costes operativos en los sistemas neumáticos. Comprender los mecanismos de permeabilidad, las diferencias en el rendimiento de los materiales y los requisitos específicos de cada aplicación permite seleccionar los materiales adecuados para reducir las pérdidas de aire entre un 60 % y un 80 % y obtener un retorno de la inversión cuantificable gracias a la reducción del consumo energético del compresor y la mejora de la eficiencia del sistema. En Bepto, diseñamos nuestros cilindros sin vástago con materiales de sellado optimizados para la permeación porque sabemos que los costes operativos a largo plazo superan con creces el precio de compra inicial, y la rentabilidad de nuestros clientes depende de sistemas que ofrezcan un rendimiento eficiente y fiable año tras año. 🌟

Preguntas frecuentes sobre la permeabilidad al gas en juntas neumáticas

P: ¿Cómo puedo determinar si mi pérdida de presión se debe a permeabilidad o a una fuga mecánica?

Realice una prueba de caída de presión controlada: presurice el cilindro, aíslelo completamente y supervise la presión durante 24 horas a temperatura constante. Trace un gráfico de presión frente a tiempo: las fugas mecánicas crean una curva de caída exponencial (caída inicial rápida, luego más lenta), mientras que la permeación crea una caída lineal después del equilibrio inicial. En Bepto, recomendamos este diagnóstico antes de sustituir las juntas, ya que identifica si la solución adecuada es mejorar el material o sustituir las juntas.

P: ¿Puedo reducir la permeabilidad aumentando la compresión del sello o utilizando varios sellos?

El aumento de la compresión (hasta 20-25%) reduce ligeramente la permeabilidad al densificar el material, pero una compresión excesiva (>30%) puede dañar el sello y, de hecho, aumentar la permeabilidad debido a las microfisuras inducidas por la tensión. Los sellos múltiples en serie reducen la permeabilidad efectiva al aumentar el grosor total del sello: dos sellos de 2 mm proporcionan una resistencia a la permeabilidad similar a la de un sello de 4 mm, aunque con mayor fricción y coste.

P: ¿Cambian las tasas de permeabilidad con el desgaste del sello a lo largo del tiempo?

Sí, la permeabilidad suele aumentar entre 20 y 50% a lo largo de la vida útil del sello debido a la deformación por compresión (reducción del espesor efectivo), la degradación oxidativa (aumento de la porosidad) y las microfisuras provocadas por el estrés cíclico. Esta degradación es más rápida en los primeros 500 000 ciclos, y luego se estabiliza. El PTFE y el Viton muestran una degradación mínima (aumento <10%), mientras que el NBR y el poliuretano se degradan de forma más significativa (aumento de 30-50%), lo que hace que los materiales de baja permeabilidad sean aún más rentables a lo largo de su vida útil.

P: ¿Existen recubrimientos o tratamientos que reduzcan la permeabilidad a través de los materiales de sellado estándar?

Se han probado tratamientos superficiales y recubrimientos de barrera, pero en general resultan poco prácticos para juntas dinámicas debido al desgaste y la flexión que dañan el recubrimiento. En el caso de las juntas estáticas (juntas tóricas en tapas finales), los recubrimientos finos de PTFE o los tratamientos con plasma pueden reducir la permeabilidad entre un 30 y un 50 %, pero para las juntas dinámicas de pistones y vástagos, la selección del material a granel sigue siendo el único método fiable para controlar la permeabilidad en aplicaciones de cilindros neumáticos.

P: ¿Cómo justifico el sobrecoste de los sellos de baja permeabilidad ante una dirección centrada en el precio de compra inicial?

Calcule el coste total de propiedad, incluidos los costes de aire comprimido, durante la vida útil prevista de la junta (normalmente entre 2 y 5 años): para un cilindro de 63 mm a 10 bar con unos costes de aire de $0,03/m³, el cambio de juntas de poliuretano a juntas de HNBR supone un ahorro de $15-25 por cilindro al año, lo que permite amortizar la prima del material en 12-24 meses. En Bepto, proporcionamos herramientas de cálculo del TCO que demuestran cómo la reducción de la permeabilidad se amortiza por sí misma gracias a la reducción del consumo energético del compresor, los menores costes de mantenimiento y la prolongación de la vida útil del compresor, lo que hace que el caso de negocio sea claro y cuantificable para las decisiones de adquisición.

-

Aprenda los principios matemáticos fundamentales que rigen la difusión de gases a través de materiales sólidos. ↩

-

Conozca la tecnología utilizada para identificar las ondas sonoras de alta frecuencia generadas por el aire que se escapa de los sistemas presurizados. ↩

-

Comprender la fórmula científica utilizada para calcular el efecto de la temperatura sobre las velocidades de reacción química y física. ↩

-

Descubra cómo la deformación permanente afecta a la eficacia del sellado y al rendimiento de la barrera contra gases a lo largo del tiempo. ↩

-

Revisar el método de ensayo estándar internacional utilizado para determinar la tasa de transmisión de gases de las películas y láminas plásticas. ↩