Introducción

¿Sus cilindros neumáticos fallan prematuramente, lo que le cuesta miles de dólares en tiempo de inactividad? 💸 La causa principal podría no ser un mantenimiento deficiente, sino un proceso de fabricación de aluminio incorrecto. Muchos ingenieros pasan por alto cómo Fundición a presión1 frente a extrusión2 cambia radicalmente las propiedades metalúrgicas de los cilindros, lo que provoca fallos catastróficos bajo presión.

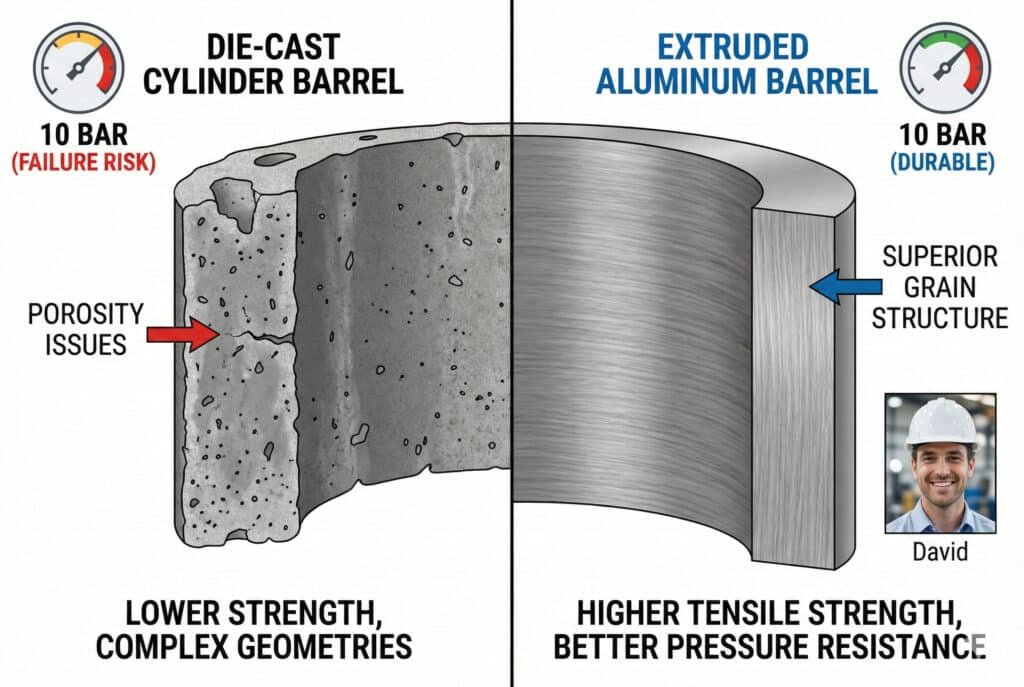

Los cilindros de aluminio fundido a presión ofrecen una producción más rápida y geometrías complejas, pero tienen menor resistencia y porosidad3 problemas, mientras que el aluminio extruido ofrece una calidad superior. estructura del grano4, mayor resistencia a la tracción y mejor resistencia a la presión, lo que convierte a la extrusión en la opción preferida para cilindros sin vástago de alto rendimiento y aplicaciones neumáticas que requieren durabilidad.

Hace poco hablé con David, un ingeniero de mantenimiento de una planta de piezas de automóviles en Michigan, que se enfrentaba a fallos repetidos en los cilindros cada seis meses. Su proveedor OEM había cambiado a barriles fundidos a presión sin previo aviso, y la estructura porosa no podía soportar la presión de funcionamiento de 10 bares. Después de suministrarle recambios de aluminio extruido de Bepto, su tasa de fallos se redujo a cero en 18 meses. 🔧

Índice

- ¿Cuáles son las principales diferencias metalúrgicas entre el aluminio fundido a presión y el aluminio extruido?

- ¿Cómo afecta el proceso de fabricación al rendimiento del cilindro?

- ¿Qué tipo de aluminio debe elegir para los cilindros sin vástago?

- ¿Puede el aluminio fundido a presión igualar alguna vez el rendimiento del extruido en aplicaciones neumáticas?

¿Cuáles son las principales diferencias metalúrgicas entre el aluminio fundido a presión y el aluminio extruido?

Comprender las diferencias a nivel atómico entre estos procesos es fundamental para tomar decisiones de compra informadas. ⚛️

El moldeo a presión consiste en inyectar aluminio fundido en moldes a alta presión, lo que crea estructuras de grano aleatorias con posible porosidad, mientras que la extrusión fuerza el aluminio calentado a través de matrices, produciendo estructuras de grano alineadas con propiedades mecánicas superiores y defectos internos mínimos.

Estructura granular y cristalización

La diferencia fundamental radica en cómo se forman y alinean los cristales de aluminio. En la fundición a presión, el enfriamiento rápido crea una red caótica de límites de grano. El metal fundido se solidifica rápidamente contra las paredes del molde, atrapando gases y creando microporosidad que debilita la estructura.

La extrusión, por el contrario, aplica una fuerza direccional a los lingotes de aluminio calentados. Este proceso de trabajo mecánico alinea la estructura del grano longitudinalmente, creando lo que los metalúrgicos denominan “flujo de fibra”. Piensa en ello como la diferencia entre un hilo enredado y unas fibras bien peinadas: la estructura alineada del aluminio extruido proporciona unas características de resistencia predecibles y superiores.

Porosidad y defectos internos

Los componentes fundidos a presión suelen contener entre un 2 y un 51 % de porosidad por volumen. Estos huecos microscópicos actúan como concentradores de tensión bajo cargas cíclicas. En nuestras pruebas en Bepto, hemos descubierto que las muestras fundidas a presión fallan en las pruebas de presión con umbrales entre un 15 y un 20 % más bajos que sus equivalentes extruidos.

| Propiedad | Aluminio fundido a presión | Aluminio extruido |

|---|---|---|

| Nivel de porosidad | 2-5% | <0,5% |

| Resistencia a la tracción | 180-240 MPa | 250-310 MPa |

| Límite elástico | 120-160 MPa | 200-280 MPa |

| Alargamiento | 2-6% | 8-15% |

| Presión nominal | Hasta 8 bar | Hasta 16 bar |

Restricciones en la composición de aleaciones

La fundición a presión requiere aleaciones específicas (normalmente A380 o ADC12) con un alto contenido en silicio para garantizar la fluidez. Estas aleaciones sacrifican la resistencia en favor de la capacidad de fundición. La extrusión funciona con aleaciones más resistentes, como la 6061-T6 o la 6063-T5, que contienen magnesio y silicio para facilitar el endurecimiento por envejecimiento, lo que proporciona unas propiedades mecánicas superiores para aplicaciones en cilindros.

¿Cómo afecta el proceso de fabricación al rendimiento del cilindro?

El método de producción influye directamente en el rendimiento de su sistema neumático en condiciones reales. 🏭

El proceso de fabricación determina la uniformidad del grosor de las paredes, la calidad del acabado superficial y la precisión dimensional: los cilindros extruidos mantienen tolerancias más estrictas (±0,05 mm) y un grosor de pared uniforme, mientras que las piezas fundidas a presión presentan variaciones que pueden comprometer la integridad del sellado y provocar un desgaste prematuro en aplicaciones de cilindros sin vástago.

Estabilidad dimensional bajo presión

Cuando el aire comprimido circula por un cilindro miles de veces al día, incluso las pequeñas inconsistencias dimensionales se vuelven críticas. Los cilindros extruidos mantienen su geometría porque el proceso de fabricación endurece el material de manera uniforme. Los cilindros fundidos a presión pueden sufrir microdeformaciones en los puntos de presión donde la porosidad debilita la estructura.

Acabado superficial y compatibilidad del sellado

Los cilindros sin vástago de Bepto utilizan cilindros extruidos con valores Ra inferiores a 0,8 μm tras el bruñido. Este acabado especular se consigue gracias a que la extrusión crea una capa superficial densa. Las superficies fundidas a presión requieren un mecanizado exhaustivo para eliminar la rugosidad de la superficie, e incluso así, durante el funcionamiento puede aparecer porosidad subsuperficial, lo que provoca el deterioro de las juntas y fugas de aire.

Conductividad térmica en aplicaciones de ciclo alto

La estructura de grano alineado de la extrusión proporciona una conductividad térmica entre 10 y 151 TP3T mejor a lo largo del eje del cilindro. En aplicaciones neumáticas de alta velocidad, esto ayuda a disipar el calor generado por la fricción y la compresión de manera más eficaz, lo que prolonga la vida útil de los componentes y mantiene un rendimiento constante.

¿Qué tipo de aluminio debe elegir para los cilindros sin vástago?

Seleccionar el material adecuado puede marcar la diferencia entre un funcionamiento fiable y costosas averías. 🎯

Para cilindros sin vástago que funcionan a más de 6 bar o en aplicaciones críticas, el aluminio extruido es la única opción viable debido a su excelente relación resistencia-peso, resistencia a la presión y estabilidad dimensional; el aluminio fundido a presión solo debe considerarse para aplicaciones de baja presión y no críticas en las que el coste sea la principal preocupación.

Criterios de selección basados en las solicitudes

Siempre aconsejo a nuestros clientes de Bepto que tengan en cuenta tres factores: la presión de funcionamiento, la frecuencia del ciclo y las consecuencias de un fallo. Para la maquinaria de envasado que funciona las 24 horas del día, los cilindros extruidos son imprescindibles. Para los accesorios de uso ocasional por debajo de 5 bar, los componentes fundidos a presión pueden ser suficientes.

Análisis de costes frente a ciclo de vida

Aquí es donde muchos responsables de compras cometen errores: ven que los componentes fundidos a presión tienen un coste inicial entre un 30 y un 40 % más bajo y se lanzan a por el ahorro. Pero si se tienen en cuenta la frecuencia de sustitución, los costes de inactividad y la mano de obra necesaria para los cambios, el aluminio extruido ofrece un coste total de propiedad entre 3 y 5 veces mejor.

Sarah, directora de compras de una planta de procesamiento de alimentos en Ontario, aprendió esto por las malas. Inicialmente, eligió cilindros fundidos a presión para cumplir con los objetivos presupuestarios, pero tras tres fallos en un año (cada uno de los cuales supuso una pérdida de producción de $8 000), cambió a nuestros cilindros extruidos Bepto. Sus costes de mantenimiento se redujeron en 65% al año. 📊

Indicadores de calidad para verificar

Al adquirir cilindros, exija estas especificaciones:

- Certificación de materiales indicando el grado de aleación (6061-T6 para extrusión)

- Informes de pruebas de presión a 1,5 veces la presión nominal

- Datos de inspección dimensional con verificación de tolerancia

- Mediciones del acabado superficial (Valores Ra)

En Bepto, proporcionamos una trazabilidad completa de los materiales y la documentación de las pruebas con cada envío, porque entendemos que su línea de producción depende de componentes fiables.

¿Puede el aluminio fundido a presión igualar alguna vez el rendimiento del extruido en aplicaciones neumáticas?

Esta es la pregunta que más escucho de los ingenieros preocupados por los costes. 🤔

A pesar de los avances en la tecnología de fundición a presión, como los procesos asistidos por vacío y prensado isostático en caliente (HIP)5, El aluminio fundido a presión no puede alcanzar la alineación de la estructura granular ni las propiedades mecánicas del material extruido para cilindros neumáticos de alta presión: la física de la solidificación frente a la deformación plástica crea limitaciones fundamentales que el posprocesamiento no puede superar por completo.

Técnicas avanzadas de fundición a presión

El moldeo a presión al vacío moderno reduce la porosidad a 1-2%, y el tratamiento HIP puede cerrar los huecos internos mediante compresión a alta temperatura. Estos procesos reducen la diferencia de rendimiento, pero añaden entre 40 y 60% a los costes de producción, lo que elimina la principal ventaja del moldeo a presión y sigue sin alcanzar las propiedades de la extrusión.

Enfoques híbridos y aplicaciones especializadas

Algunos fabricantes utilizan tapas finales fundidas a presión con cilindros extruidos, lo que supone un compromiso razonable para determinados diseños. La fundición a presión destaca en la creación de características de montaje complejas y colectores integrados que requerirían un mecanizado extenso en material extruido. En Bepto recomendamos ocasionalmente este enfoque híbrido para aplicaciones personalizadas en las que la complejidad geométrica lo justifica.

El futuro de la fabricación de cilindros de aluminio

Las tecnologías emergentes, como la fabricación aditiva (impresión 3D) de aluminio, podrían ofrecer en el futuro la libertad geométrica de la fundición con propiedades similares a las de la extrusión. Sin embargo, en lo que respecta a los volúmenes de producción y la rentabilidad en 2025, la extrusión sigue siendo el estándar de referencia para los cilindros neumáticos, especialmente en los diseños de cilindros sin vástago, en los que toda la longitud del cilindro debe soportar la presión interna sin el apoyo de un vástago externo.

Conclusión

Las diferencias metalúrgicas entre el aluminio fundido a presión y el extruido no son solo teóricas, sino que afectan directamente a la fiabilidad operativa y a los resultados finales. Para aplicaciones neumáticas críticas, especialmente cilindros sin vástago, la estructura granular superior del aluminio extruido, su porosidad mínima y sus propiedades mecánicas uniformes lo convierten en la opción clara. En Bepto, utilizamos exclusivamente aluminio extruido 6061-T6 para los cilindros de nuestros cilindros, porque hemos comprobado de primera mano cómo esta decisión evita los costosos fallos que afectan a las alternativas fundidas a presión. 🛡️

Preguntas frecuentes sobre los cilindros de aluminio

P: ¿Puedo identificar visualmente si el cilindro de un barril es fundido a presión o extruido?

Los cilindros extruidos presentan marcas de mecanizado longitudinales y un grosor de pared uniforme, mientras que las piezas fundidas a presión suelen tener líneas de separación, marcas de pasadores expulsores y ligeras variaciones en la textura de la superficie. Sin embargo, para una identificación definitiva se requiere la documentación de certificación de materiales del fabricante, que en Bepto siempre proporcionamos.

P: ¿Qué diferencia de presión puedo esperar entre los cilindros fundidos a presión y los extruidos?

Los cilindros de aluminio extruido suelen soportar una presión de trabajo de entre 10 y 16 bar, mientras que los equivalentes fundidos a presión alcanzan un máximo de 6-8 bar de forma segura. La diferencia en la presión nominal entre 50 y 100% se debe a las variaciones en la porosidad y la estructura del grano, que afectan a la resistencia a la rotura y a la fatiga bajo cargas cíclicas.

P: ¿El tipo de aluminio afecta a la compatibilidad con diferentes materiales de sellado?

Sí, el acabado superficial superior de los cilindros extruidos (Ra <0,8 μm) funciona de manera óptima con todos los tipos de juntas, incluidas las de poliuretano, NBR y PTFE. Las superficies moldeadas a presión pueden provocar un desgaste prematuro de las juntas más blandas debido a irregularidades microscópicas en la superficie y a la posible aparición de porosidad subsuperficial durante el funcionamiento.

P: ¿Existen diferencias medioambientales o de reciclaje entre el aluminio fundido a presión y el extruido?

Ambos tipos de aluminio son totalmente reciclables y tienen requisitos energéticos similares. Sin embargo, la mayor vida útil de los cilindros extruidos (normalmente entre 3 y 5 veces más larga) se traduce en menos sustituciones y un menor impacto medioambiental global si se tiene en cuenta el ciclo de vida completo, desde la extracción de la materia prima hasta su eliminación.

P: ¿El posmecanizado puede mejorar el aluminio fundido a presión para igualar el rendimiento del extruido?

El mecanizado superficial mejora el acabado y la precisión dimensional, pero no puede alterar la estructura interna del grano ni eliminar la porosidad subsuperficial. Aunque el mecanizado ayuda, las diferencias metalúrgicas fundamentales permanecen: no se puede eliminar mediante mecanizado el patrón de cristalización aleatorio creado durante el proceso de solidificación de la fundición.

-

Explora el proceso técnico del moldeo a presión de aluminio a alta presión y sus aplicaciones industriales. ↩

-

Descubra cómo el proceso de extrusión crea perfiles de aluminio de alta resistencia para la ingeniería estructural. ↩

-

Consulte informes técnicos detallados sobre cómo la porosidad afecta a la integridad estructural de los metales fundidos. ↩

-

Comprender la relación entre la orientación del grano metálico y la resistencia final de los componentes. ↩

-

Descubra cómo se utiliza el prensado isostático en caliente para eliminar defectos internos y densificar componentes metálicos. ↩