Sissejuhatus

Kas teie pneumaatilised silindrid riknevad enneaegselt, põhjustades teile tuhandete eurode suuruseid kahjusid seoses seisakuga? 💸 Põhjuseks ei pruugi olla halb hooldus, vaid vale alumiiniumi tootmisprotsess. Paljud insenerid ei pööra tähelepanu sellele, kuidas Survevalu1 versus ekstrusioon2 muudab oluliselt silindri torude metallurgilisi omadusi, põhjustades katastroofilisi rikkeid rõhu all.

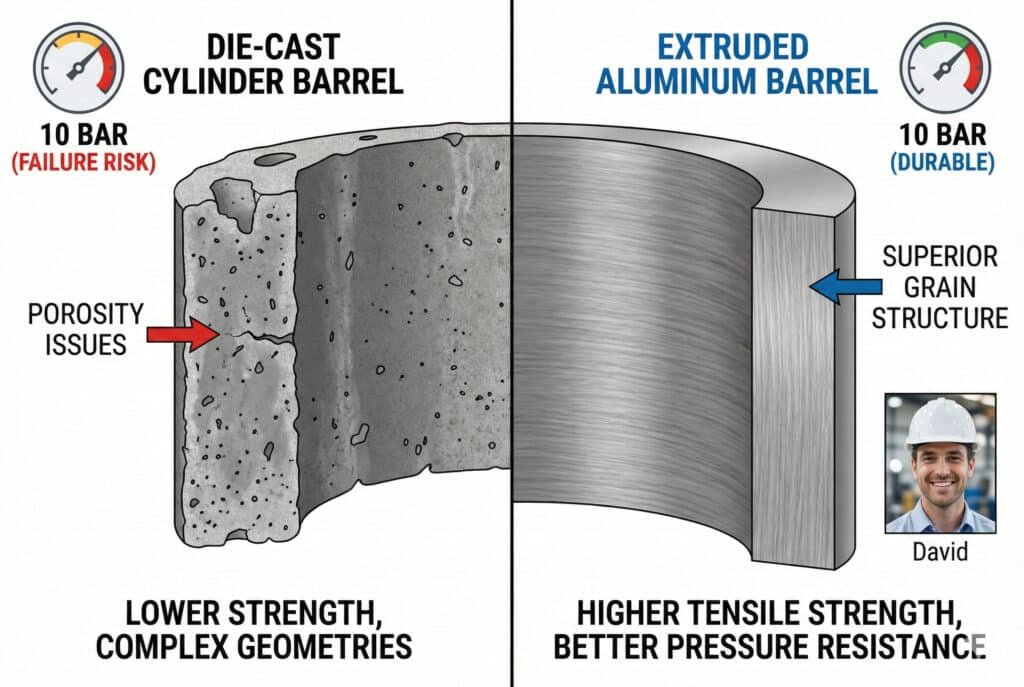

Survevalatud alumiiniumist silindritorud võimaldavad kiiremat tootmist ja keerukaid geomeetriaid, kuid on vähem tugevad ja poorsus3 probleemid, samas kui pressitud alumiinium pakub paremat terade struktuur4, suurem tõmbetugevus ja parem survekindlus – see teeb ekstrusiooni eelistatud valikuks kõrge jõudlusega vardaeta silindrite ja vastupidavust nõudvate pneumaatiliste rakenduste puhul.

Rääkisin hiljuti Davidiga, kes töötab hooldusinsenerina Michigani autovaruosade tehases ja kes pidi iga kuue kuu tagant tegelema korduvate silindrite riketega. Tema OEM-tarnija oli ilma ette teatamata üle läinud survel valatud silindritele, mille poorne struktuur ei suutnud taluda 10-baarist töörõhku. Pärast seda, kui me tarnisime talle Bepto ekstrudeeritud alumiiniumist asendustooted, langes riketete arv 18 kuu jooksul nullini. 🔧

Sisukord

- Millised on peamised metallurgilised erinevused survevalatud ja ekstrudeeritud alumiiniumi vahel?

- Kuidas mõjutab tootmisprotsess silindri toru töökindlust?

- Millist alumiiniumitüüpi peaksite valima vardaeta silindrite jaoks?

- Kas survelvalatud alumiinium võib kunagi võrrelda ekstrudeeritud alumiiniumi jõudlusega pneumaatilistes rakendustes?

Millised on peamised metallurgilised erinevused survevalatud ja ekstrudeeritud alumiiniumi vahel?

Nende protsesside vaheliste aatomitasandi erinevuste mõistmine on oluline teadlike ostuotsuste tegemiseks. ⚛️

Survevalamine hõlmab sulatatud alumiiniumi kõrgsurve all vormidesse süstimist, mille tulemusena tekivad juhuslikud terasestruktuurid, millel võib esineda poorsust, samas kui ekstrusioon surub kuumutatud alumiiniumi läbi vormide, mille tulemusena tekivad ühtlased terasestruktuurid, millel on suurepärased mehaanilised omadused ja minimaalsed sisemised defektid.

Terasuurus ja kristalliseerumine

Põhiline erinevus seisneb selles, kuidas alumiiniumikristallid moodustuvad ja joonduvad. Survevalus tekitab kiire jahutamine kaootilise terade piiride võrgustiku. Sulametall tahkestub kiiresti vormi seinte vastu, lõksudes gaase ja tekitades mikropoorid, mis nõrgendavad struktuuri.

Ekstrusioonis aga rakendatakse kuumutatud alumiiniumtoorikutele suunatud jõudu. See mehaaniline töötlemisprotsess joondab terasestruktuuri pikisuunas, luues metallurgide poolt “kiudude vooluks” nimetatava nähtuse. Võite seda võrrelda sassis lõnga ja korralikult kammitud kiudude vahega – ekstrudeeritud alumiiniumi joondatud struktuur tagab prognoositavad ja suurepärased tugevusomadused.

Poorsus ja sisemised defektid

Survevalatud komponendid sisaldavad tavaliselt 2–5% poorsust mahu kohta. Need mikroskoopilised tühimikud toimivad tsüklilise koormuse all pingekontsentraatoritena. Bepto laboris läbi viidud katsete käigus leidsime, et survevalatud proovid ei läbinud surveteste 15–20% madalamatel künnistel kui ekstrudeeritud ekvivalendid.

| Kinnisvara | Survevalatud alumiinium | Ekstrudeeritud alumiinium |

|---|---|---|

| Poorsuse tase | 2-5% | <0.5% |

| Tõmbetugevus | 180–240 MPa | 250–310 MPa |

| Mahtuvuspiirang | 120–160 MPa | 200–280 MPa |

| Pikendus | 2-6% | 8-15% |

| Rõhu hinnang | Kuni 8 baari | Kuni 16 baari |

Sulami koostise piirangud

Survevaluks on vaja spetsiaalseid sulameid (tavaliselt A380 või ADC12), mis sisaldavad suurt kogust räni, et tagada voolavus. Need sulamid ohverdavad tugevuse valatavuse nimel. Ekstrusioonis kasutatakse tugevamaid sulameid, nagu 6061-T6 või 6063-T5, mis sisaldavad magneesiumi ja räni vanandamisvõime tagamiseks, pakkudes silindrirakendustele paremaid mehaanilisi omadusi.

Kuidas mõjutab tootmisprotsess silindri toru töökindlust?

Tootmismeetod mõjutab otseselt seda, kuidas teie pneumaatiline süsteem tegelikes tingimustes toimib. 🏭

Tootmisprotsess määrab seinapaksuse ühtluse, pinna viimistluse kvaliteedi ja mõõtmete täpsuse – ekstrudeeritud silindrid säilitavad rangemad tolerantsid (±0,05 mm) ja ühtlase seinapaksuse, samas kui survevalatud osad näitavad kõrvalekaldeid, mis võivad ohustada tihendi terviklikkust ja põhjustada enneaegset kulumist vardaeta silindrite rakendustes.

Mõõtmete stabiilsus surve all

Kui suruõhk tsirkuleerib silindris tuhandeid kordi päevas, muutuvad isegi väikesed mõõtmete erinevused kriitiliseks. Ekstrudeeritud tünnid säilitavad oma geomeetria, kuna tootmisprotsess muudab materjali ühtlaselt töökindlaks. Survevalatud tünnidel võib esineda mikrodeformatsioone survepunktides, kus poorsus nõrgendab struktuuri.

Pinna viimistlus ja tihendi sobivus

Bepto rodless-silindrid kasutavad ekstrudeeritud tünne, mille Ra väärtus on pärast hoonimist alla 0,8 μm. Selline peeglitaoline viimistlus on saavutatav, kuna ekstrusioon loob tiheda pinnakihi. Survevalatud pinnad nõuavad ulatuslikku töötlemist, et eemaldada karune valukoorik, ja isegi siis võib töötamise ajal tekkida pinnalähedane poorsus, mis põhjustab tihendi kulumist ja õhuleket.

Soojusjuhtivus kõrgsageduslikes rakendustes

Ekstrusiooni abil saavutatud ühtlane terasuurus tagab 10–15% parema soojusjuhtivuse silindri telje suunas. Kiiretel pneumaatilistel rakendustel aitab see tõhusamalt hajutada hõõrdumisest ja survest tekkivat soojust, pikendades komponentide eluiga ja tagades stabiilse töökindluse.

Millist alumiiniumitüüpi peaksite valima vardaeta silindrite jaoks?

Õige materjali valik võib tähendada vahet usaldusväärse töö ja kulukate rikete vahel. 🎯

Üle 6 baari töötavate või kriitilistes rakendustes kasutatavate vardaeta silindrite puhul on ekstrudeeritud alumiinium ainus sobiv valik, kuna sellel on suurepärane tugevuse ja kaalu suhe, survekindlus ja mõõtmete stabiilsus. Survevalualumiiniumi tuleks kaaluda ainult madala rõhu ja mitte-kriitiliste rakenduste puhul, kus peamine tähtsus on kuludel.

Taotlusel põhinevad valikukriteeriumid

Ma soovitan Bepto klientidel alati arvestada kolme teguriga: töörõhk, tsükli sagedus ja rikke tagajärjed. 24/7 töötavate pakkemasinate puhul on ekstrudeeritud tünnid hädavajalikud. Aeg-ajalt kasutatavate seadmete puhul, mille rõhk on alla 5 baari, võivad piisata survevalatud komponendid.

Kulude ja elutsükli analüüs

Siin teevad paljud ostujuhid vigu – nad näevad survetöödeldud komponentide algset maksumust 30–40% madalamana ja haaravad kinni säästuvõimalusest. Kuid kui arvestada asendamise sagedust, seisakukulusid ja vahetamise tööjõukulusid, on ekstrudeeritud alumiiniumi kogumaksumus 3–5 korda soodsam.

Sarah, Ontario toiduainete töötlemisettevõtte hankijuht, õppis seda raske tee kaudu. Esialgu valis ta eelarve eesmärkide saavutamiseks survevalusilindrid, kuid pärast kolme riket ühe aasta jooksul (igaüks põhjustas $8000 tootmise kaotust) vahetas ta need meie ekstrudeeritud Bepto silindrite vastu. Tema hoolduskulud vähenesid aastas 65% võrra. 📊

Kvaliteedi näitajad kontrollimiseks

Silindrite hankimisel nõudke järgmisi spetsifikatsioone:

- Materjali sertifitseerimine näitab sulami klassi (6061-T6 ekstrusiooniks)

- Survetesti aruanded 1,5-kordse nimirõhu juures

- Mõõtmete kontrolli andmed tolerantsi kontrolliga

- Pinna viimistluse mõõtmised (Ra väärtused)

Bepto pakub iga saadetisega täielikku materjalide jälgitavust ja testidokumentatsiooni, sest me mõistame, et teie tootmisliin sõltub usaldusväärsetest komponentidest.

Kas survelvalatud alumiinium võib kunagi võrrelda ekstrudeeritud alumiiniumi jõudlusega pneumaatilistes rakendustes?

See on küsimus, mida ma kuulen kõige sagedamini kulutusteadlikelt inseneridelt. 🤔

Vaatamata edusammudele survevalutehnoloogias, nagu vaakumiga abistatud protsessid ja kuum isostaatiline pressimine (HIP)5, survelvalatud alumiinium ei suuda saavutada kõrgsurve pneumaatiliste silindrite ekstrudeeritud materjali terasestruktuuri ja mehaanilisi omadusi – tahkestumise ja plastilise deformatsiooni füüsika loob põhilisi piiranguid, mida järel töötlemine ei suuda täielikult ületada.

Täiustatud survevalutehnika

Kaasaegne vaakumvalu vähendab poorsust 1-2%-ni ja HIP-töötlus suudab kõrge temperatuuri all survestamisega sulgeda sisemised tühimikud. Need protsessid vähendavad jõudluse vahet, kuid suurendavad tootmiskulusid 40-60% võrra, kõrvaldades valuvormi peamise eelise, kuid jäädes siiski ekstrudeeritud omadustest maha.

Hübriidsed lähenemisviisid ja niširakendused

Mõned tootjad kasutavad survelvalatud otsakorkidega ekstrudeeritud torusid – see on mõistlik kompromiss teatud konstruktsioonide puhul. Survelvalamine sobib hästi keerukate kinnitusdetailide ja integreeritud kollektorite valmistamiseks, mis nõuaksid ekstrudeeritud materjalil ulatuslikku töötlemist. Bepto soovitab seda hübriidlahendust aeg-ajalt eritellimusel valmistatavate toodete puhul, kui geomeetria keerukus seda õigustab.

Alumiiniumballoonide tootmise tulevik

Uued tehnoloogiad, nagu alumiiniumi additiivne tootmine (3D-printimine), võivad lõpuks pakkuda valamisele omast geomeetrilist vabadust ja ekstrusioonile lähedasi omadusi. Siiski jääb ekstrusioon 2025. aasta tootmismahude ja kulutõhususe seisukohalt pneumaatiliste silindrite korpuste kuldstandardiks, eriti vardaeta silindrite puhul, kus kogu korpuse pikkus peab vastu pidama sisemisele survele ilma välise varda toetuseta.

Kokkuvõte

Survevalatud ja ekstrudeeritud alumiiniumi metallurgilised erinevused ei ole pelgalt akadeemilised – need mõjutavad otseselt teie töökindlust ja kasumit. Kriitiliste pneumaatiliste rakenduste puhul, eriti vardaeta silindrite puhul, on ekstrudeeritud alumiinium oma ülimalt hea terasestruktuuri, minimaalse poorsuse ja ühtlaste mehaaniliste omaduste tõttu selge valik. Bepto kasutab silindrite korpuste valmistamiseks ainult ekstrudeeritud 6061-T6 alumiiniumi, sest oleme oma kogemustest näinud, kuidas see otsus aitab vältida valatud alternatiivide puhul esinevaid kulukaid rikkeid. 🛡️

Korduma kippuvad küsimused alumiiniumist silindritõrvade kohta

K: Kas ma saan visuaalselt kindlaks teha, kas silindri toru on valatud või pressitud?

Ekstrudeeritud tünnidel on piki töötlemisjäljed ja ühtlane seinapaksus, samas kui survevalatud osadel on sageli eraldusjooned, ejektorite jäljed ja kerged pinnatekstuuri erinevused. Kindlaksmääramiseks on vaja tootja materjalide sertifitseerimisdokumente, mida me Bepto alati esitame.

K: Kui suur rõhuvahe võib olla survevalatud ja ekstrudeeritud silindritorude vahel?

Ekstrudeeritud alumiiniumist silindrid taluvad tavaliselt 10–16 baari töörõhku, samas kui survevalatud analoogid taluvad ohutult maksimaalselt 6–8 baari. Rõhureitingu erinevus 50-100% tuleneb poorsusest ja terasestruktuuri erinevustest, mis mõjutavad purunemisvastupidavust ja väsimusvastupidavust tsüklilise koormuse korral.

K: Kas alumiiniumi tüüp mõjutab ühilduvust erinevate tihendimaterjalidega?

Jah – ekstrudeeritud tünnide suurepärane pinnaviimistlus (Ra <0,8 μm) sobib optimaalselt kõikide tihenditüüpidega, sealhulgas polüuretaan, NBR ja PTFE. Survevalupinnad võivad põhjustada pehmemate tihendite enneaegset kulumist mikroskoopiliste pinnakõikumiste ja töötamise ajal tekkida võivate pinnalähedaste pooride tõttu.

K: Kas survelvalatud ja ekstrudeeritud alumiiniumil on keskkonna- või ringlussevõtu osas erinevusi?

Mõlemad alumiiniumitüübid on täielikult ringlussevõetavad ja nende energiavajadus on sarnane. Ekstrudeeritud silindrite pikem kasutusiga (tavaliselt 3–5 korda pikem) tähendab aga vähem asendusi ja väiksemat üldist keskkonnamõju, kui vaadelda kogu elutsüklit alates tooraine kaevandamisest kuni kõrvaldamiseni.

K: Kas järel töötlemine võib parandada survevalualumiiniumi, et see vastaks ekstrudeeritud omadustele?

Pinna töötlemine parandab viimistlust ja mõõtmete täpsust, kuid ei muuda sisemist terasestruktuuri ega kõrvalda pinnaalust poorsust. Kuigi töötlemine aitab, jäävad põhilised metallurgilised erinevused alles – valamisprotsessi käigus tekkinud juhuslikku kristalliseerumismustrit ei ole võimalik töötlemisega eemaldada.

-

Tutvuge kõrgsurvealumiiniumist survevalu tehnilise protsessi ja selle tööstuslike rakendustega. ↩

-

Õppige, kuidas ekstrusiooniprotsessiga valmistatakse ehitusinseneride jaoks kõrge tugevusega alumiiniumprofiile. ↩

-

Vaadake üksikasjalikke tehnilisi aruandeid selle kohta, kuidas poorsus mõjutab valatud metallide struktuurilist terviklikkust. ↩

-

Mõista metalliterade orientatsiooni ja komponentide lõpliku tugevuse vahelist seost. ↩

-

Avastage, kuidas kuuma isostaatilist pressimist kasutatakse sisemiste defektide kõrvaldamiseks ja metallkomponentide tihendamiseks. ↩