Avez-vous du mal à trouver des composants pneumatiques capables de résister à des environnements militaires extrêmes ? De nombreux ingénieurs découvrent trop tard que les vérins de qualité commerciale subissent des défaillances catastrophiques lorsqu'ils sont soumis aux conditions du champ de bataille, ce qui entraîne des pannes de systèmes critiques et des situations potentiellement mortelles.

Qualité militaire cylindres pneumatiques sont conçus pour résister à des conditions extrêmes grâce à des conceptions spécialisées qui répondent à des normes rigoureuses telles que le test de choc GJB150.18 (qui exige la survie à des impulsions d'accélération de 100 g), des boîtiers de blindage EMI qui offrent une protection de 80 à 100 dB contre les interférences électromagnétiques, et des systèmes de revêtement complets "à trois épreuves" qui résistent au brouillard salin pendant plus de 1 000 heures tout en conservant leur fonctionnalité dans des plages de température allant de -55°C à +125°C.

Table des matières

- Comment les essais de chocs GJB150.18 garantissent-ils la fiabilité sur le champ de bataille ?

- Pourquoi le blindage EMI est-il essentiel pour les systèmes militaires modernes ?

- Quels sont les systèmes de revêtement anticorrosion qui offrent une véritable protection de qualité militaire ?

- Comment les vérins sans tige sont-ils utilisés dans les systèmes de catapultes des porte-avions ?

- Conclusion

- FAQ sur les vérins pneumatiques de qualité militaire

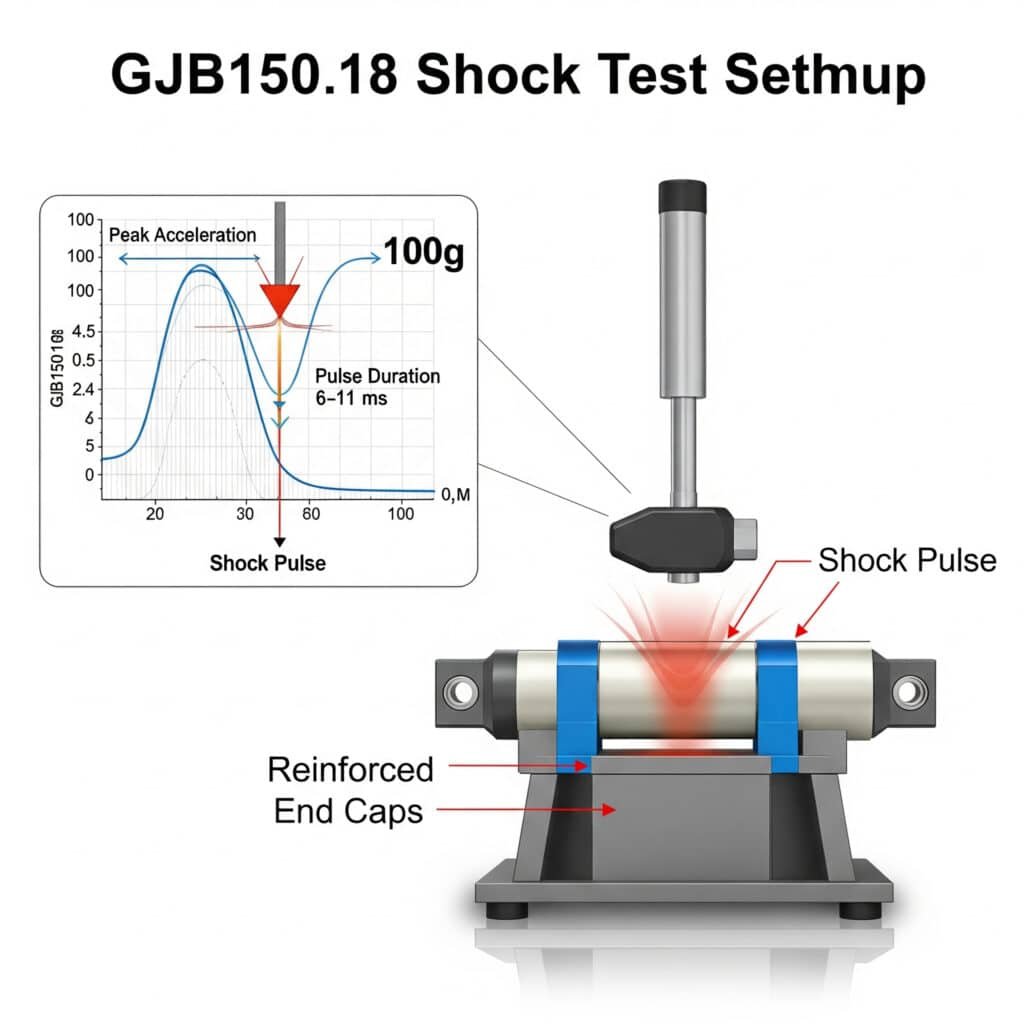

Comment les essais de chocs GJB150.18 garantissent-ils la fiabilité sur le champ de bataille ?

Les équipements militaires doivent résister à des chocs mécaniques extrêmes dus à des explosions, des tirs d'armes, des terrains accidentés et des atterrissages brutaux qui détruiraient des composants commerciaux standard.

Le GJB150.18 norme d'essai de choc1 soumet des vérins pneumatiques à des impulsions d'accélération précisément contrôlées atteignant 100 g (981 m/s²) avec des durées de 6 à 11 ms sur plusieurs axes. Les cylindres de qualité militaire doivent conserver leur pleine fonctionnalité après ces tests, ce qui nécessite des conceptions internes spécialisées avec des embouts renforcés, des coussins d'absorption des chocs et des composants internes sécurisés qui empêchent les défaillances catastrophiques lors des impacts sur le champ de bataille.

Paramètres clés du test

| Paramètres | Exigence | Équivalent commercial | Avantage militaire |

|---|---|---|---|

| Accélération maximale | 100g (981 m/s²) | 15-25g (147-245 m/s²) | Résistance aux chocs 4 à 6 fois plus élevée |

| Durée de l'impulsion | 6-11ms (demi-sinus) | 15-30ms (lors des essais) | Simulation d'impacts plus nets sur le champ de bataille |

| Nombre d'impacts | 18 au total (3 par direction, 6 directions) | 3-6 au total (lors du test) | Assure une durabilité multi-axes |

| Tests fonctionnels | Pendant et après le choc | Après le choc uniquement (lors de l'essai) | Vérifie le fonctionnement en temps réel |

Les entreprises de défense navale ont documenté des cas où des cylindres de qualité industrielle utilisés dans des systèmes de chargement de missiles ont subi des défaillances de composants internes après avoir été soumis à des chocs de seulement 30 g au cours d'une mer agitée. Après avoir été reconçus avec des cylindres de qualité militaire conformes à la norme GJB150.18, ces systèmes sont restés parfaitement fonctionnels, même dans des conditions de combat simulées avec des chocs dépassant 80g.

Éléments critiques de la conception

Embouts renforcés

- Épaisseur accrue : 2,5 à 3 fois les normes commerciales

- Amélioration de l'engagement du filetage : 150-200% plus de profondeur de filetage

- Caractéristiques de rétention supplémentaires : Trous pour le fil de sécurité, mécanismes de verrouillageSécurisation des composants internes

- Connexion piston-biellette : Verrouillages mécaniques et ajustements à la presse

- Composés de blocage des filetages : Adhésifs anaérobies de qualité militaire

- Rétention redondante : Verrous mécaniques secondaires pour les composants critiquesCaractéristiques d'amortissement des chocs

- Amélioration de l'amortissement : Longueur de coussin allongée (200-300% of commercial)

- Amortissement progressif : Profils de décélération à plusieurs niveaux

- Matériau du coussin : Polymères spécialisés à forte absorption d'énergieRenforcements structurels

- Parois de cylindre plus épaisses : 150-200% d'épaisseur commerciale

- Caractéristiques de montage à soufflets : Points de fixation renforcés

- Augmentation du diamètre de la tige : 130-150% ou équivalents commerciaux

Analyse de la rupture par choc

| Mode de défaillance | Taux d'échec commercial | Atténuation de niveau militaire | Efficacité |

|---|---|---|---|

| Ejection de l'embout | Élevé (défaillance primaire) | Verrous mécaniques, engagement accru du filetage | >99% réduction |

| Séparation piston-corps | Haut | Emboîtement mécanique, assemblage par soudure | >99% réduction |

| Extrusion de joints | Moyen | Joints renforcés, bagues anti-extrusion | Réduction 95% |

| Déformation du palier | Moyen | Matériaux trempés, surface d'appui accrue | Réduction 90% |

| Défaut de montage | Haut | Supports à soufflets, schéma de boulonnage élargi | >99% réduction |

Pourquoi le blindage EMI est-il essentiel pour les systèmes militaires modernes ?

Les environnements modernes des champs de bataille sont saturés de signaux électromagnétiques qui peuvent perturber ou endommager les systèmes électroniques sensibles, ce qui nécessite une protection spécialisée pour les composants pneumatiques dotés d'interfaces électroniques.

Les vérins pneumatiques de qualité militaire dotés de composants électroniques nécessitent des boîtiers de blindage EMI offrant une atténuation de 80 à 100 dB sur des fréquences allant de 10 kHz à 10 GHz. Ces conceptions spécialisées intègrent Principes de la cage de Faraday2 en utilisant des matériaux conducteurs, des joints spécialisés et des connexions filtrées pour éviter les interférences électromagnétiques et l'interception potentielle de signaux qui pourraient compromettre la sécurité opérationnelle.

Sources et impacts des menaces électromagnétiques

| Source EMI | Gamme de fréquences | Intensité du champ | Impact potentiel sur les systèmes pneumatiques |

|---|---|---|---|

| Systèmes radar | 1-40 GHz | 200+ V/m | Dysfonctionnement du capteur, perturbation du contrôle |

| Communications radio | 30 MHz-3 GHz | 50-100 V/m | Corruption du signal, faux déclenchement |

| Armes EMP3 | DC-1 GHz | 50 000+ V/m | Défaillance électronique totale, corruption de données |

| Production d'électricité | 50/60 Hz | Champs magnétiques élevés | Interférence des capteurs, erreurs de position |

| Foudre/Statique | DC-10 MHz | Transitoires extrêmes | Dommages aux composants, réinitialisation du système |

Les fabricants de systèmes de défense antimissile ont documenté des cas où les cylindres de retour de position présentaient des erreurs intermittentes pendant le fonctionnement du radar. L'enquête a révélé que les impulsions radar induisaient des courants dans le câblage du capteur, provoquant des erreurs de positionnement pouvant aller jusqu'à 15 mm. La mise en place d'un blindage EMI complet avec une atténuation de 85 dB a permis d'éliminer complètement ces problèmes d'interférence et d'obtenir une précision de position de 0,05 mm, même en cas de fonctionnement actif du radar.

Éléments critiques de la conception

Sélection des matériaux

- Matériaux conducteurs pour le boîtier (aluminium, acier, composites conducteurs)

- Amélioration de la conductivité des surfaces (placage, revêtements conducteurs)

- Considérations sur la perméabilité pour le blindage magnétiqueTraitement des coutures et des joints

- Contact électrique continu sur toutes les coutures

- Sélection des joints conducteurs en fonction de la déformation rémanente à la compression et de la compatibilité galvanique

- Espacement des fixations (typiquement λ/20 à la fréquence la plus élevée)Gestion de la pénétration

- Connexions électriques filtrées (condensateurs de traversée, filtres PI)

- Conceptions de guides d'ondes en dessous du seuil de coupure pour les ouvertures nécessaires

- Presse-étoupes conducteurs pour entrées de câblesStratégie de mise à la terre

- Mise à la terre monopoint ou multipoint en fonction de la fréquence

- Mise en œuvre du plan de masse

- Spécifications de la résistance de collage (<2,5 mΩ typique)

Comparaison des performances des matériaux

| Matériau | Efficacité du blindage | Poids Impact | Résistance à la corrosion | Meilleure application |

|---|---|---|---|---|

| Aluminium (6061-T6) | 60-80 dB | Faible | Bon avec le traitement | Usage général, sensible au poids |

| Acier inoxydable (304) | 70-90 dB | Haut | Excellent | Environnements corrosifs, durabilité |

| MuMetal | 100+ dB (magnétique) | Moyen | Modéré | Champs magnétiques à basse fréquence |

| Silicone conducteur | 60-80 dB | Très faible | Excellent | Joints, interfaces flexibles |

| Feuille de cuivre | 80-100 dB | Faible | Médiocre sans revêtement | Besoins en conductivité les plus élevés |

Les systèmes de contrôle des tirs navals dotés d'actionneurs pneumatiques nécessitent un équilibre minutieux entre la résistance à la corrosion et le blindage EMI. Les ingénieurs militaires choisissent souvent des boîtiers en acier inoxydable 316 avec des joints en cuivre béryllium plaqué argent, ce qui permet d'obtenir une atténuation moyenne de 92 dB tout en conservant une fonctionnalité totale dans un environnement de brouillard salin.

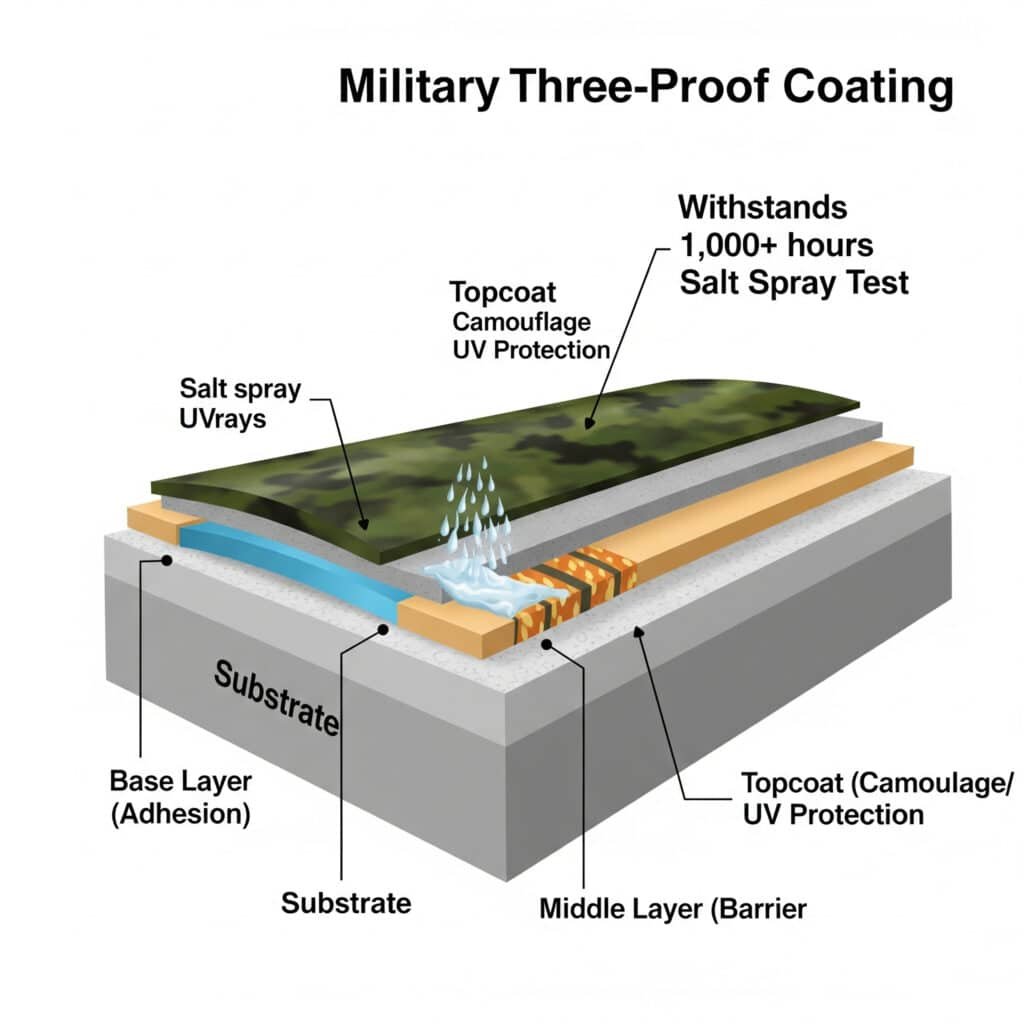

Quels sont les systèmes de revêtement anticorrosion qui offrent une véritable protection de qualité militaire ?

Les systèmes pneumatiques militaires doivent fonctionner dans des environnements extrêmes allant de la chaleur du désert au froid arctique, à l'exposition à l'eau salée, aux menaces chimiques et aux conditions abrasives qui détruisent rapidement les finitions commerciales standard.

Les systèmes de revêtement "à trois épreuves" de qualité militaire pour les cylindres pneumatiques combinent plusieurs couches spécialisées : une couche de base de conversion au chromate ou de phosphate pour l'adhérence et la résistance initiale à la corrosion, une couche intermédiaire d'époxy ou de polyuréthane à haut pouvoir garnissant offrant des propriétés de barrière chimique et contre l'humidité, et une couche de finition résistante aux UV qui ajoute un camouflage, une faible réflectivité et une protection chimique supplémentaire, le tout résistant à plus de 1 000 heures d'essais au brouillard salin.

Catégories de protection

Résistance à l'humidité et à la corrosion

- Résistance au brouillard salin (plus de 1 000 heures par jour) ASTM B1174)

- Résistance à l'humidité (95% RH à température élevée)

- Capacité d'immersion (eau douce et eau salée)Résistance chimique

- Compatibilité avec les carburants et les liquides hydrauliques

- Résistance aux solutions de décontamination

- Compatibilité avec les lubrifiantsDurabilité environnementale

- Résistance aux rayons UV

- Températures extrêmes (-55°C à +125°C)

- Résistance à l'abrasion et aux chocs

Des évaluations de déploiement militaire au Moyen-Orient ont comparé des bouteilles industrielles standard à des unités de qualité militaire dotées de systèmes de revêtement complets. Après seulement trois mois dans l'environnement désertique, avec un air chargé de sel et l'abrasion du sable, les bouteilles commerciales présentaient une corrosion importante et une dégradation des joints. Les bouteilles de qualité militaire dotées de revêtements à trois épreuves sont restées pleinement fonctionnelles après deux ans dans le même environnement, ne présentant qu'une usure cosmétique mineure.

Fonction et performance de la couche

| Couche | Fonction principale | Gamme d'épaisseur | Propriétés principales | Méthode d'application |

|---|---|---|---|---|

| Prétraitement | Préparation de la surface, protection initiale contre la corrosion | 2-15μm | Promotion de l'adhésion, revêtement de conversion | Immersion chimique, pulvérisation |

| Manteau de base | Adhésion, inhibition de la corrosion | 25-50μm | Protection de la barrière, libération d'inhibiteurs | Pulvérisation, électrodéposition |

| Manteau intermédiaire | Epaisseur de construction, propriétés de barrière | 50-100μm | Résistance aux produits chimiques, absorption des chocs | Vaporiser, tremper |

| Top Coat | Protection UV, aspect, propriétés spécifiques | 25-75μm | Contrôle de la couleur/du brillant, résistance spécialisée | Pulvérisation, électrostatique |

Comparaison des performances de la couche intermédiaire

| Type de revêtement | Résistance au brouillard salin | Résistance chimique | Plage de température | Meilleure application |

|---|---|---|---|---|

| Epoxy (High-Build) | 1 000-1 500 heures | Excellent | De -40°C à +120°C | Objectif général |

| Polyuréthane | 800-1 200 heures | Très bon | De -55°C à +100°C | Basse température |

| Epoxy riche en zinc | 1 500-2 000 heures | Bon | De -40°C à +150°C | Environnements corrosifs |

| CARC | 1 000-1 500 heures | Excellent | -55°C à +125°C | Zones de menace chimique |

| Fluoropolymère | 2 000+ heures | Remarquable | De -70°C à +200°C | Environnements extrêmes |

Pour les systèmes de lance-missiles dotés d'actionneurs pneumatiques, les ingénieurs militaires ont mis en œuvre des systèmes de revêtement spécialisés avec un apprêt époxy riche en zinc et une couche de finition CARC. Ces systèmes conservent leur pleine fonctionnalité après plus de 2 000 heures d'essais au brouillard salin et démontrent leur résistance aux simulants d'agents de guerre chimique.

Comparaison des performances environnementales

| Environnement | Durée de vie du revêtement commercial | La vie militaire | Ratio de performance |

|---|---|---|---|

| Désert (chaud/sec) | 6-12 mois | 5-7+ ans | 5-7× |

| Tropical (chaud/humide) | 3-9 mois | 4-6+ ans | 8-12× |

| Marine (exposition au sel) | 2-6 mois | 4-5+ ans | 10-15× |

| Arctique (froid extrême) | 12-24 mois | 6-8+ ans | 4-6× |

| Champ de bataille (combiné) | 1-3 mois | 3-4+ ans | 12-16× |

Comment les vérins sans tige sont-ils utilisés dans les systèmes de catapultes des porte-avions ?

Systèmes de catapultes pour porte-avions5 représentent l'une des applications les plus exigeantes de la technologie pneumatique, nécessitant une puissance, une précision et une fiabilité exceptionnelles.

Les systèmes de catapultes des porte-avions utilisent des cylindres spécialisés à haute pression sans tige comme composants essentiels du mécanisme de lancement des avions. Ces vérins génèrent l'énorme force nécessaire pour accélérer les avions de chasse de 0 à 165 nœuds (305 km/h) en seulement 2 à 3 secondes sur une longueur de pont d'environ 90 mètres, ce qui soumet les composants pneumatiques à des pressions, des températures et des contraintes mécaniques extrêmes.

Principaux avantages de la conception sans tige

| Fonctionnalité | Bénéfice dans les systèmes Catapult | Comparaison avec les cylindres à tige |

|---|---|---|

| Efficacité spatiale | La totalité de la course s'inscrit dans la longueur du pont | Le cylindre à tige nécessite un espace d'installation de 2× |

| Répartition du poids | Masse mobile équilibrée | Le cylindre à tige a une distribution de masse asymétrique |

| Capacité d'accélération | Optimisé pour une accélération rapide | Cylindre à tige limité par les problèmes de flambage de la tige |

| Système d'étanchéité | Spécialisé pour les opérations à grande vitesse | Les joints d'étanchéité standard se briseraient aux vitesses de lancement |

| Transmission de la force | Accouplement direct à la navette | Des liens complexes seraient nécessaires avec la conception des cannes à pêche |

Paramètres de performance typiques

| Paramètres | Spécifications | Défi d'ingénierie |

|---|---|---|

| Pression de fonctionnement | 200-350 bar (2 900-5 075 psi) | Confinement des pressions extrêmes |

| Force de pointe | 1 350+ kN (300 000+ lbf) | Transmission de la force sans distorsion |

| Taux d'accélération | Jusqu'à 4g (39 m/s²) | Profil d'accélération contrôlé |

| Vitesse du cycle | 45-60 secondes entre les lancements | Récupération rapide de la pression |

| Fiabilité opérationnelle | 99,9%+ taux de réussite requis | Élimination des modes de défaillance |

| Durée de vie | Plus de 5 000 lancements entre les révisions | Minimisation de l'usure à grande vitesse |

Éléments critiques de la conception

Technologie d'étanchéité

- Joints composites à base de PTFE avec excitateurs métalliques

- Systèmes d'étanchéité multi-étapes avec échelonnement de la pression

- Canaux de refroidissement actifs pour la gestion thermiqueConception des chariots

- Construction en aluminium ou en titane de qualité aérospatiale

- Systèmes intégrés d'absorption d'énergie

- Interfaces de roulement à faible frictionConstruction du corps du cylindre

- Construction en acier à haute résistance, autofrettée

- Profil optimisé pour le stress afin de minimiser le poids

- Revêtements internes résistants à la corrosionIntégration du contrôle

- Systèmes de retour d'information sur la position en temps réel

- Surveillance de la vitesse et de l'accélération

- Capacités de profilage de la pression

Facteurs environnementaux et mesures d'atténuation

| Facteur environnemental | Défi | Solution d'ingénierie |

|---|---|---|

| Exposition aux embruns salés | Potentiel de corrosion extrême | Systèmes de revêtement multicouches, composants inoxydables |

| Variations de température | Plage opérationnelle de -30°C à +50°C | Matériaux d'étanchéité spéciaux, compensation thermique |

| Mouvement du pont | Mouvement constant pendant le fonctionnement | Systèmes de montage flexibles, isolation des contraintes |

| Vibrations | Vibrations continues à bord des navires | Amortissement des vibrations, composants sécurisés |

| Exposition au kérosène | Attaque chimique sur les joints et les revêtements | Matériaux spécialisés résistants aux produits chimiques |

Conclusion

Les vérins pneumatiques de qualité militaire représentent une catégorie spécialisée de composants conçus pour résister aux conditions extrêmes rencontrées dans les applications de défense. Les exigences rigoureuses de la norme GJB150.18 en matière d'essais de chocs, les conceptions complètes de blindage EMI et les systèmes avancés de revêtement multicouche contribuent tous à créer des solutions pneumatiques qui offrent des performances fiables dans les environnements les plus exigeants. L'application de vérins sans tige dans les systèmes de catapultes des porte-avions montre comment la technologie pneumatique spécialisée peut répondre aux exigences de performance les plus extrêmes.

FAQ sur les vérins pneumatiques de qualité militaire

Quel est le surcoût typique des vérins pneumatiques de qualité militaire ?

Les vérins pneumatiques de qualité militaire coûtent généralement 3 à 5 fois plus cher que leurs équivalents commerciaux. Cependant, l'analyse du coût du cycle de vie montre souvent que les composants de qualité militaire sont plus économiques si l'on considère le coût total de possession, car ils offrent généralement une durée de vie 5 à 10 fois plus longue dans les environnements difficiles et des taux de défaillance considérablement réduits.

Les bouteilles commerciales peuvent-elles être améliorées pour répondre aux spécifications militaires ?

Alors que certains cylindres commerciaux peuvent être modifiés pour améliorer leurs performances, les spécifications militaires réelles exigent généralement des modifications fondamentales de la conception qui ne sont pas réalisables en tant que mises à niveau. Pour les applications critiques, il est fortement recommandé de fabriquer des cylindres de qualité militaire sur mesure plutôt que d'essayer d'améliorer les modèles commerciaux.

Quelle documentation est généralement requise pour les composants pneumatiques de qualité militaire ?

Les composants pneumatiques de qualité militaire nécessitent une documentation détaillée, notamment des certifications de matériaux avec une traçabilité complète, des registres de contrôle des processus, des rapports d'essai, des rapports d'inspection du premier article, des certificats de conformité aux normes militaires applicables et une documentation sur la conformité du système de qualité.

Comment les températures extrêmes affectent-elles la conception des cylindres militaires ?

Les vérins pneumatiques militaires doivent fonctionner dans des plages de température allant de -55°C à +125°C, ce qui nécessite des composés d'étanchéité spécialisés, des matériaux ayant des coefficients de dilatation thermique adaptés et des lubrifiants qui conservent une viscosité appropriée sur toute la plage de température. Ces températures extrêmes nécessitent généralement des essais spécialisés dans des chambres environnementales.

Comment le blindage EMI est-il vérifié pour les systèmes pneumatiques militaires ?

La vérification du blindage EMI suit des protocoles de test rigoureux définis dans des normes telles que MIL-STD-461G. Les tests comprennent généralement des mesures de l'efficacité du blindage dans des chambres spécialisées, des tests d'impédance de transfert pour les joints conducteurs et des tests d'émission/susceptibilité par rayonnement et par conduction au niveau du système.

-

Fournit des détails sur MIL-STD-810, la norme militaire américaine pour l'ingénierie environnementale, en particulier ses méthodes de test pour simuler les chocs mécaniques que l'équipement peut subir pendant la manipulation, le transport et l'utilisation. ↩

-

Explique les principes physiques de la cage de Faraday, une enceinte constituée d'un matériau conducteur qui bloque les champs électriques statiques et non statiques externes, ce qui constitue le principe fondamental du blindage EMI. ↩

-

Décrit les caractéristiques d'une impulsion électromagnétique (EMP), une brève décharge d'énergie électromagnétique qui peut être générée par une explosion nucléaire ou une arme non nucléaire, et ses effets dommageables sur les équipements électroniques. ↩

-

Détaille la norme ASTM B117, une méthode d'essai largement utilisée et normalisée pour évaluer la résistance à la corrosion d'échantillons revêtus dans un environnement de brouillard ou de brouillard salin. ↩

-

Explique la technologie des catapultes pour porte-avions, y compris les systèmes traditionnels à vapeur et le système moderne de lancement électromagnétique des avions (EMALS), qui sont utilisés pour accélérer les avions jusqu'à des vitesses de vol sûres. ↩