Tous les directeurs d'usine que je consulte sont confrontés au même dilemme : les systèmes pneumatiques consomment d'énormes quantités d'énergie, mais les mesures d'efficacité traditionnelles font à peine baisser les coûts. Vous avez essayé la détection des fuites, peut-être amélioré certains composants, mais vos factures d'énergie restent obstinément élevées alors que les objectifs de durabilité de l'entreprise ne sont pas atteints. Cette inefficacité grève votre budget d'exploitation et menace les engagements environnementaux de votre entreprise.

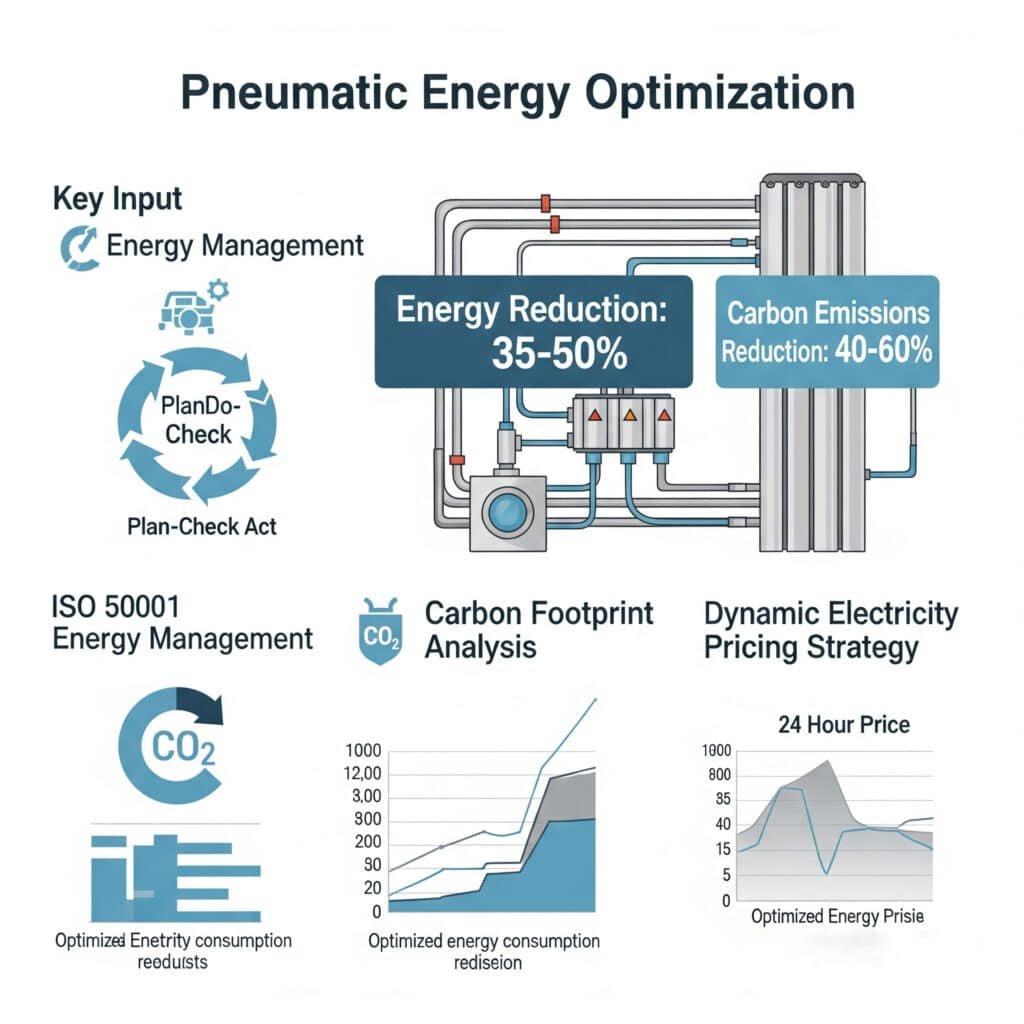

L'optimisation de l'énergie pneumatique la plus efficace combine ISO 500011-Cette approche intégrée permet de réduire la consommation d'énergie de 35 à 50% tout en diminuant les émissions de carbone de 40 à 60% par rapport aux systèmes conventionnels. Cette approche intégrée permet généralement de réduire la consommation d'énergie de 35 à 50% tout en diminuant les émissions de carbone de 40 à 60% par rapport aux systèmes conventionnels.

Le mois dernier, j'ai travaillé avec une usine de fabrication du Michigan qui, malgré de multiples tentatives d'amélioration, était confrontée à des coûts énergétiques excessifs pour son système pneumatique. Après avoir mis en œuvre notre approche intégrée d'évaluation énergétique, ils ont réduit la consommation d'énergie de l'air comprimé de 47% et documenté une réduction de 52% de l'empreinte carbone du système. Le délai de récupération n'a été que de 7,3 mois et l'entreprise est désormais en bonne voie pour atteindre ses objectifs de développement durable pour 2025 avant la date prévue.

Table des matières

- Voie de mise en œuvre de l'évaluation de l'efficacité énergétique selon la norme ISO 50001

- Outils de calcul de l'empreinte carbone des systèmes pneumatiques

- Modèle d'adéquation de la stratégie de tarification de l'électricité entre la pointe et la vallée

- Conclusion

- FAQ sur l'optimisation de l'énergie pneumatique

Comment mettre en œuvre la norme ISO 50001 pour maximiser les économies d'énergie dans les systèmes pneumatiques ?

De nombreuses organisations tentent de mettre en œuvre la norme ISO 50001 en se contentant de cocher des cases, sans tenir compte du potentiel d'économies d'énergie et de coûts substantielles qu'elle recèle. Cette approche superficielle aboutit à une certification sans amélioration significative de l'efficacité.

Une mise en œuvre efficace de la norme ISO 50001 pour les systèmes pneumatiques nécessite une approche structurée en six phases qui commence par une évaluation énergétique de base complète, établit des indicateurs clés de performance spécifiques au système et crée des cycles d'amélioration continue avec une responsabilité claire. Les mises en œuvre les plus réussies permettent de réduire l'intensité énergétique de 6-8% par an au cours des cinq premières années.

Six phases de mise en œuvre de la norme ISO 50001 pour les systèmes pneumatiques

| Phase de mise en œuvre | Activités principales | Calendrier type | Facteurs critiques de succès | Résultats attendus |

|---|---|---|---|---|

| 1. Évaluation de la situation énergétique de base | Cartographie énergétique complète, mise en place d'un système de collecte de données, analyse comparative des performances | 4-6 semaines | Systèmes de mesure précis, disponibilité de données historiques, définition des limites du système | Base détaillée de la consommation d'énergie, identification des principales possibilités d'amélioration |

| 2. Développement du système de gestion | Création d'une politique énergétique, attribution des rôles, structure de la documentation, programme de formation | 6-8 semaines | Parrainage exécutif, responsabilités claires, approche intégrée avec les systèmes existants | Cadre EnMS documenté, personnel formé, engagement de la direction |

| 3. Indicateurs et objectifs de performance | Développement d'indicateurs de performance clés, fixation d'objectifs, systèmes de suivi, structures d'établissement de rapports | 3-4 semaines | Sélection d'indicateurs pertinents, objectifs réalisables mais ambitieux, collecte automatisée de données | ICP spécifiques au système, objectifs SMART, tableau de bord de suivi |

| 4. Création d'un plan d'amélioration | Hiérarchisation des opportunités, planification des projets, affectation des ressources, planification de la mise en œuvre | 4-6 semaines | Priorités basées sur le retour sur investissement, contribution interfonctionnelle, délais réalistes | Feuille de route documentée pour l'amélioration, engagements de ressources, étapes claires |

| 5. Mise en œuvre et fonctionnement | Exécution de projets, formation, contrôle opérationnel, systèmes de communication | 3-6 mois | Discipline de gestion de projet, gestion du changement, communication permanente | Projets d'amélioration achevés, contrôles opérationnels, personnel compétent |

| 6. Évaluation et amélioration des performances | Contrôle du fonctionnement du système, examen de la gestion, actions correctives, amélioration continue | En cours | Prise de décision fondée sur des données, examens réguliers, obligation de rendre compte des résultats | Amélioration durable des performances, système de gestion adaptative |

Stratégie de mise en œuvre de la norme ISO 50001 pour le secteur pneumatique

Pour maximiser les économies d'énergie dans les systèmes pneumatiques grâce à ISO 50001, concentrez-vous sur ces éléments critiques :

Indicateurs de performance énergétique (EnPI) pour les systèmes pneumatiques

Développer ces indicateurs de performance spécifiques aux pneumatiques :

Consommation d'énergie spécifique (SPC)

Mesurer l'énergie consommée par unité d'air comprimé produite :

- kW/m³/min (ou kW/cfm) à la pression spécifiée

- Valeurs typiques de référence : 6-8 kW/m³/min pour les systèmes <100 kW

- Valeurs cibles : 5-6 kW/m³/min grâce à l'optimisation

- Le meilleur de sa catégorie : <4,5 kW/m³/min avec technologie avancéeTaux d'efficacité du système (SER)

Calculer le rapport entre l'énergie pneumatique utile et l'énergie électrique :

- Pourcentage de l'énergie d'entrée convertie en travail utile

- Valeurs typiques de référence : 10-15% pour les systèmes non optimisés

- Valeurs cibles : 20-25% grâce à l'amélioration du système

- Le meilleur de sa catégorie : >30% avec optimisation complètePourcentage de perte de fuite (LLP)

Quantifier l'énergie perdue à cause des fuites :

- Pourcentage de la production totale perdue en raison de fuites

- Valeurs typiques de référence : 25-35% dans les systèmes moyens

- Valeurs cibles : 10-15% avec un entretien régulier

- Le meilleur de sa catégorie : <8% avec surveillance avancéeTaux de perte de charge (PDR)

Mesurer l'efficacité du système de distribution :

- Perte de charge en pourcentage de la pression de production

- Valeurs typiques de référence : 15-20% dans des systèmes typiques

- Valeurs cibles : 8-10% avec amélioration de la distribution

- Le meilleur de sa catégorie : <5% avec optimisation de la tuyauterieFacteur d'efficacité à charge partielle (PLEF)

Évaluer les performances du compresseur en cas de demande variable :

- Efficacité par rapport à la pleine charge à différents points de fonctionnement

- Valeurs typiques de référence : 0,6-0,7 pour les systèmes à vitesse fixe

- Valeurs cibles : 0,8-0,9 avec optimisation du contrôle

- Le meilleur de sa catégorie : >0,9 avec VSD et contrôles avancés

Plan d'action pour la gestion de l'énergie dans les systèmes pneumatiques

Élaborer un plan d'action structuré portant sur ces domaines clés :

Optimisation de la production

Focus sur le système de production d'air comprimé :

Évaluation de la technologie des compresseurs

- Évaluer la technologie actuelle par rapport à la meilleure technologie disponible

- Évaluer variateur de vitesse (VSD)2 possibilités de rénovation

- Analyser les stratégies de contrôle de plusieurs compresseurs

- Tenir compte du potentiel de récupération de la chaleurOptimisation de la pression

- Déterminer la pression minimale requise pour chaque application

- Mise en place d'un zonage de la pression pour les différentes exigences

- Évaluer le potentiel de réduction de la pression (chaque réduction de 1 bar permet d'économiser ~7% d'énergie)

- Envisager des régulateurs de pression/débit

Efficacité de la distribution

S'attaquer au réseau de distribution :

Évaluation du système de tuyauterie

- Cartographier et analyser le réseau de distribution

- Identifier les sections de tuyauterie sous-dimensionnées à l'origine de pertes de charge

- Évaluer les systèmes en boucle par rapport aux configurations en cul-de-sac

- Optimiser le dimensionnement des tuyaux pour une perte de charge minimaleProgramme de gestion des fuites

- Mise en œuvre d'une détection régulière des fuites par ultrasons

- Établir des protocoles de marquage et de réparation des fuites

- Installer des vannes d'isolement de zone

- Envisager des systèmes permanents de surveillance des fuites

Optimisation de l'utilisation finale

Améliorer l'utilisation de l'air comprimé :

Demande d'examen d'opportunité

- Identifier les utilisations inappropriées de l'air comprimé

- Évaluer les technologies alternatives pour chaque application

- Éliminer les applications de soufflage ouvertes

- Optimiser la consommation d'air dans les applications restantesAmélioration du système de contrôle

- Mise en place d'une régulation de la pression au point d'utilisation

- Ajouter des vannes d'arrêt automatiques pour les sections inutilisées

- Envisager des régulateurs de débit intelligents

- Évaluer les buses techniques pour les applications de soufflage

Conception de systèmes de surveillance et de mesure

Mettre en œuvre ces capacités de mesure essentielles :

Points de mesure essentiels

- Puissance absorbée (kW) par le système de compression

- Sortie d'air comprimé (débit)

- Pression du système aux points clés

- Point de rosée (pour la qualité de l'air)

- Heures de fonctionnement et profils de chargeCapacités de surveillance avancées

- Consommation d'énergie spécifique en temps réel

- Estimation du taux de fuite en période de non-production

- Perte de charge dans les sections de distribution

- Contrôle de la température pour l'analyse de l'efficacité

- Rapports de performance automatisés

Étude de cas : Fabricant de composants automobiles

Un équipementier automobile de premier rang du Tennessee était confronté à une consommation d'énergie excessive dans ses systèmes pneumatiques, malgré des efforts d'amélioration antérieurs. Leur système d'air comprimé représentait 27% de la consommation d'électricité de l'usine, et l'entreprise devait réduire l'intensité énergétique de 15% en deux ans.

Nous avons mis en œuvre la norme ISO 50001 en mettant l'accent sur la pneumatique :

Phase 1 : Résultats de l'évaluation de base

- Le système consomme 4,2 millions de kWh par an

- Consommation électrique spécifique : 7,8 kW/m³/min

- Pourcentage de perte d'étanchéité : 32%

- Pression moyenne : 7,2 bar

- Taux d'efficacité du système : 12%

Phase 2-3 : Système de gestion et indicateurs de performance clés

- Mise en place d'une équipe de gestion de l'air comprimé

- Développement d'EnPI spécifiques à la pneumatique

- Objectifs fixés : 25% de réduction de la consommation d'énergie en 18 mois

- Mise en œuvre d'un processus d'évaluation hebdomadaire des performances

- Création d'un programme de sensibilisation au niveau des opérateurs

Phase 4-5 : Plan d'amélioration et mise en œuvre

Les projets ont été classés par ordre de priorité en fonction du retour sur investissement :

| Projet d'amélioration | Potentiel d'économie d'énergie | Coût de la mise en œuvre | Période de récupération | Calendrier de mise en œuvre |

|---|---|---|---|---|

| Programme de détection et de réparation des fuites | 12-15% | $28,000 | 2,1 mois | Mois 1-3 |

| Réduction de la pression (7,2 à 6,5 bar) | 5-7% | $12,000 | 1,8 mois | Mois 2 |

| Amélioration du système de contrôle du compresseur | 8-10% | $45,000 | 5,2 mois | Mois 3-4 |

| Optimisation du système de distribution | 4-6% | $35,000 | 6,8 mois | Mois 4-6 |

| Amélioration de l'efficacité de l'utilisation finale | 8-12% | $52,000 | 5.0 mois | Mois 5-8 |

| Mise en œuvre de la récupération de chaleur | N/A (énergie thermique) | $65,000 | 11,2 mois | Mois 7-9 |

Phase 6 : Résultats après 18 mois

- Réduction de la consommation d'énergie à 2,6 millions de kWh (réduction de 38%)

- Consommation spécifique améliorée à 5,3 kW/m³/min

- Pourcentage de perte de fuite réduit à 8%

- Pression du système stabilisée à 6,3 bars

- Amélioration du taux d'efficacité du système à 23%

- Certification ISO 50001 obtenue

- Économies annuelles de $168 000

- Réduction des émissions de carbone de 1 120 tonnes par an

Meilleures pratiques de mise en œuvre

Pour une mise en œuvre réussie de la norme ISO 50001 dans les systèmes pneumatiques :

Intégration avec les systèmes existants

Maximiser l'efficacité en intégrant :

- Systèmes de gestion de la qualité (ISO 9001)

- Systèmes de gestion environnementale (ISO 14001)

- Systèmes de gestion des actifs (ISO 55001)

- Programmes d'entretien existants

- Systèmes de gestion de la production

Exigences en matière de documentation technique

Élaborer ces documents essentiels :

- Carte du système d'air comprimé avec points de mesure

- Diagrammes de flux d'énergie pour les systèmes pneumatiques

- Procédures opérationnelles normalisées pour une utilisation efficace de l'énergie

- Procédures d'entretien tenant compte de l'impact énergétique

- Protocoles de vérification de la performance énergétique

Formation et développement des compétences

Concentrez la formation sur ces rôles clés :

- Exploitants de réseaux : pratiques d'exploitation efficaces

- Personnel de maintenance : maintenance axée sur l'énergie

- Personnel de production : utilisation appropriée de l'air comprimé

- Gestion : examen de la performance énergétique et prise de décision

- Ingénierie : principes de conception économe en énergie

Comment calculer l'empreinte carbone réelle de votre système pneumatique ?

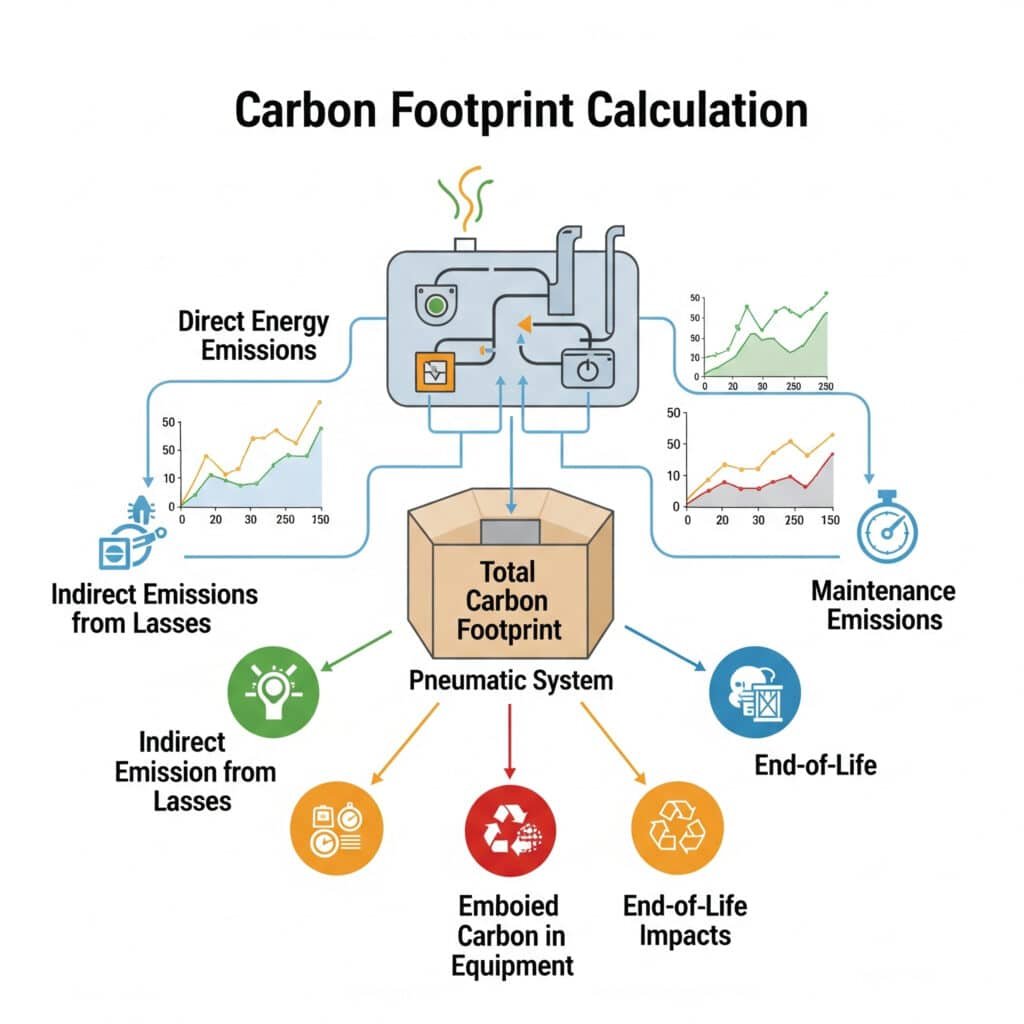

De nombreuses entreprises sous-estiment considérablement l'impact carbone de leurs systèmes pneumatiques, en se concentrant uniquement sur la consommation directe d'électricité et en négligeant les sources d'émissions significatives tout au long du cycle de vie du système.

Le calcul complet de l'empreinte carbone des systèmes pneumatiques doit inclure les émissions directes d'énergie, les émissions indirectes dues aux pertes du système, le carbone incorporé dans l'équipement, les émissions liées à la maintenance et les impacts en fin de vie. Les évaluations les plus précises utilisent des modèles dynamiques qui tiennent compte des profils de charge variables, des fluctuations de l'intensité en carbone du réseau électrique et de la dégradation du système au fil du temps.

Méthodologie complète de calcul de l'empreinte carbone

Après avoir réalisé des bilans carbone pour des centaines de systèmes pneumatiques industriels, j'ai créé ce cadre de calcul complet :

| Catégorie d'émission | Méthode de calcul | Contribution type | Exigences en matière de données | Principales possibilités de réduction |

|---|---|---|---|---|

| Consommation d'énergie directe | kWh × Facteur d'émission du réseau | 65-75% | Surveillance de la puissance, facteurs d'émission du réseau | Amélioration de l'efficacité, énergies renouvelables |

| Pertes du système | Pourcentage de perte × Émissions totales | 15-25% | Taux de fuite, pertes de charge, utilisations inappropriées | Gestion des fuites, optimisation du système |

| Équipement Carbone incorporé | Données ACV × Composants du système | 5-10% | Spécifications des équipements, bases de données ACV | Durée de vie plus longue de l'équipement, dimensionnement adéquat |

| Activités de maintenance | Calcul basé sur l'activité | 2-5% | Registres d'entretien, données sur les déplacements | Maintenance prédictive, service local |

| Impact sur la fin de vie | Calculs basés sur les matériaux | 1-3% | Matériaux des composants, méthodes d'élimination | Matériaux recyclables, rénovation |

Développement d'un outil de calcul de l'empreinte carbone

Pour évaluer avec précision l'empreinte carbone d'un système pneumatique, je recommande de développer un outil de calcul avec ces éléments clés :

Moteur de calcul de base

Construire un modèle intégrant ces éléments :

Calcul des émissions d'énergie directe

Calculer les émissions liées à la consommation d'électricité :

- E₁ = P × t × EF

- Où ?

- E₁ = Émissions provenant de l'énergie directe (kgCO₂e)

- P = Puissance consommée (kW)

- t = Durée de fonctionnement (heures)

- EF = Facteur d'émission du réseau3 (kgCO₂e/kWh)Perte de système Émissions

Quantifier les émissions dues à l'inefficacité des systèmes :

- E₂ = E₁ × (L₁ + L₂ + L₃)

- Où ?

- E₂ = Émissions dues aux pertes du système (kgCO₂e)

- L₁ = Pourcentage de perte de fuite (décimal)

- L₂ = Pourcentage de perte de charge (décimal)

- L₃ = Pourcentage d'utilisation inappropriée (décimal)Équipement Carbone incorporé

Calculer les émissions des équipements tout au long de leur cycle de vie :

- E₃ = Σ(C_i × M_i) / L

- Où ?

- E₃ = Émissions intrinsèques annualisées (kgCO₂e/an)

- C_i = Intensité carbone du matériau i (kgCO₂e/kg)

- M_i = Masse du matériau i dans le système (kg)

- L = Durée de vie prévue du système (années)Émissions liées à l'entretien

Évaluer les émissions provenant des activités de maintenance :

- E₄ = (T × D × EF_t) + (P_m × EF_p)

- Où ?

- E₄ = Émissions de maintenance (kgCO₂e)

- T = visites de techniciens par an

- D = Distance moyenne de déplacement (km)

- EF_t = Facteur d'émission du transport (kgCO₂e/km)

- P_m = Pièces remplacées (kg)

- EF_p = Facteur d'émission de la production de pièces (kgCO₂e/kg)Émissions en fin de vie

Calculer l'impact de l'élimination et du recyclage :

- E₅ = Σ(M_i × (1-R_i) × EF_d_i - M_i × R_i × EF_r_i) / L

- Où ?

- E₅ = Émissions de fin de vie annualisées (kgCO₂e/an)

- M_i = Masse du matériau i (kg)

- R_i = Taux de recyclage pour le matériau i (décimal)

- EF_d_i = Facteur d'émission de déchets pour le matériau i (kgCO₂e/kg)

- EF_r_i = Crédit de recyclage pour le matériau i (kgCO₂e/kg)

Capacités de modélisation dynamique

Améliorez la précision grâce à ces fonctions avancées :

Intégration du profil de charge

Tenir compte des variations de la demande du système :

- Créer des profils de charge quotidiens/hebdomadaires typiques

- Cartographier les variations saisonnières de la demande

- Intégrer les impacts du calendrier de production

- Calculer les émissions moyennes pondérées sur la base des profilsVariations de l'intensité en carbone de la grille

Refléter l'évolution des émissions de gaz à effet de serre :

- Incorporer les facteurs d'émission en fonction de l'heure de la journée

- Tenir compte des variations saisonnières du réseau

- Tenir compte des différences entre les réseaux régionaux

- Projeter la future décarbonisation du réseauModélisation de la dégradation des systèmes

Tenir compte de l'évolution de l'efficacité au fil du temps :

- Modéliser la dégradation de l'efficacité du compresseur

- Incorporer des taux de fuite croissants sans maintenance

- Tenir compte de l'augmentation de la perte de charge du filtre

- Simuler les effets des interventions de maintenance

Fonctionnalités de reporting et d'analyse

Inclure ces capacités de sortie :

Analyse de la répartition des émissions

- Allocation des émissions par catégorie

- Contribution carbone au niveau des composants

- Analyse temporelle (quotidienne/mensuelle/annuelle)

- Analyse comparativeIdentification des possibilités de réduction

- Analyse de sensibilité pour les paramètres clés

- Modélisation de scénarios de simulation

- Génération d'une courbe de coût marginal d'abattement

- Liste des possibilités de réduction classées par ordre de prioritéDéfinition des objectifs et suivi

- Alignement des objectifs sur une base scientifique

- Suivi des progrès par rapport au niveau de référence

- Modélisation des émissions futures

- Vérification de l'atteinte des objectifs de réduction

Étude de cas : Évaluation du bilan carbone d'une installation de transformation alimentaire

Une usine de transformation alimentaire de Californie avait besoin d'évaluer avec précision l'empreinte carbone de son système pneumatique dans le cadre de son initiative de développement durable. Ses calculs initiaux ne prenaient en compte que la consommation directe d'électricité, ce qui sous-estimait considérablement son impact réel.

Nous avons réalisé une évaluation complète de l'empreinte carbone :

Caractéristiques du système

- Sept compresseurs totalisant une capacité installée de 450 kW

- Charge moyenne : 65% de capacité

- Horaire de fonctionnement : 24/6 avec un fonctionnement réduit le week-end

- Facteur d'émission du réseau californien : 0,24 kgCO₂e/kWh

- Âge du système : 3-12 ans pour différents composants

Résultats de l'empreinte carbone

| Source d'émission | Émissions annuelles (tCO₂e) | Pourcentage du total | Principaux facteurs contributifs |

|---|---|---|---|

| Consommation d'énergie directe | 428.5 | 71.2% | Fonctionnement 24 heures sur 24, vieillissement des compresseurs |

| Pertes du système | 132.8 | 22.1% | 28% Taux de fuite, pression excessive |

| Équipement Carbone incorporé | 24.6 | 4.1% | Remplacement de plusieurs compresseurs |

| Activités de maintenance | 9.2 | 1.5% | Réparations d'urgence fréquentes, remplacement de pièces |

| Impact sur la fin de vie | 6.7 | 1.1% | Programme de recyclage limité |

| Empreinte carbone annuelle totale | 601.8 | 100% |

Possibilités de réduction des émissions

Sur la base de l'évaluation détaillée, nous avons identifié les principales possibilités de réduction :

| Mesure de réduction | Économies annuelles potentielles (tCO₂e) | Coût de la mise en œuvre | Coût par tCO₂e évitée | Complexité de la mise en œuvre |

|---|---|---|---|---|

| Programme complet de réparation des fuites | 98.4 | $42,000 | $71/tCO₂e | Moyen |

| Optimisation de la pression (7,8 à 6,5 bar) | 45.2 | $15,000 | $55/tCO₂e | Faible |

| Remplacement du compresseur VSD | 85.7 | $120,000 | $233/tCO₂e | Haut |

| Mise en œuvre de la récupération de chaleur | 32.1 | $65,000 | $337/tCO₂e | Moyen |

| Achat d'énergie renouvelable (25%) | 107.1 | $18 000/an | $168/tCO₂e | Faible |

| Programme de maintenance prédictive | 22.5 | $35,000 | $259/tCO₂e | Moyen |

Résultats après la mise en œuvre des trois premières mesures :

- Réduction de l'empreinte carbone de 229,3 tCO₂e (38,1%)

- Réduction supplémentaire de 10,2% grâce à l'amélioration de la maintenance

- Réduction totale obtenue : 48,3% en 18 mois

- Économies annuelles de $87 500

- Délai de récupération de 2 ans pour toutes les mesures mises en œuvre

Meilleures pratiques de mise en œuvre

Pour une évaluation précise de l'empreinte carbone des systèmes pneumatiques :

Méthodologie de collecte des données

Veiller à ce que la collecte de données soit complète :

- Installer une surveillance permanente de la puissance des compresseurs

- Procéder à des évaluations régulières des fuites à l'aide d'une détection par ultrasons

- Documenter toutes les activités de maintenance et les pièces

- Maintenir un inventaire détaillé des équipements avec leurs spécifications

- Enregistrer les programmes d'exploitation et les modèles de production

Sélection du facteur d'émission

Utiliser les facteurs d'émission appropriés :

- Obtenir des facteurs d'émission de grille spécifiques à un lieu

- Mise à jour annuelle des facteurs en fonction de l'évolution de la composition du réseau

- Utiliser les données d'ACV spécifiques au fabricant lorsqu'elles sont disponibles

- Appliquer les plages d'incertitude appropriées aux calculs

- Documenter toutes les sources et hypothèses relatives aux facteurs d'émission

Vérification et rapports

Assurer la crédibilité des calculs :

- Mettre en œuvre des procédures de vérification interne

- Envisager une vérification par un tiers pour les rapports publics

- S'aligner sur des normes reconnues (GHG Protocol, ISO 14064)

- Maintenir une documentation de calcul transparente

- Valider régulièrement les hypothèses par rapport aux performances réelles

Comment adapter le fonctionnement de l'air comprimé à la tarification de l'électricité pour réaliser un maximum d'économies ?

La plupart des systèmes pneumatiques fonctionnent sans tenir compte tarification de l'électricité4 et de l'énergie, manquant ainsi d'importantes opportunités de réduction des coûts. Cette déconnexion entre les coûts d'exploitation et les coûts énergétiques se traduit par des dépenses d'exploitation inutilement élevées.

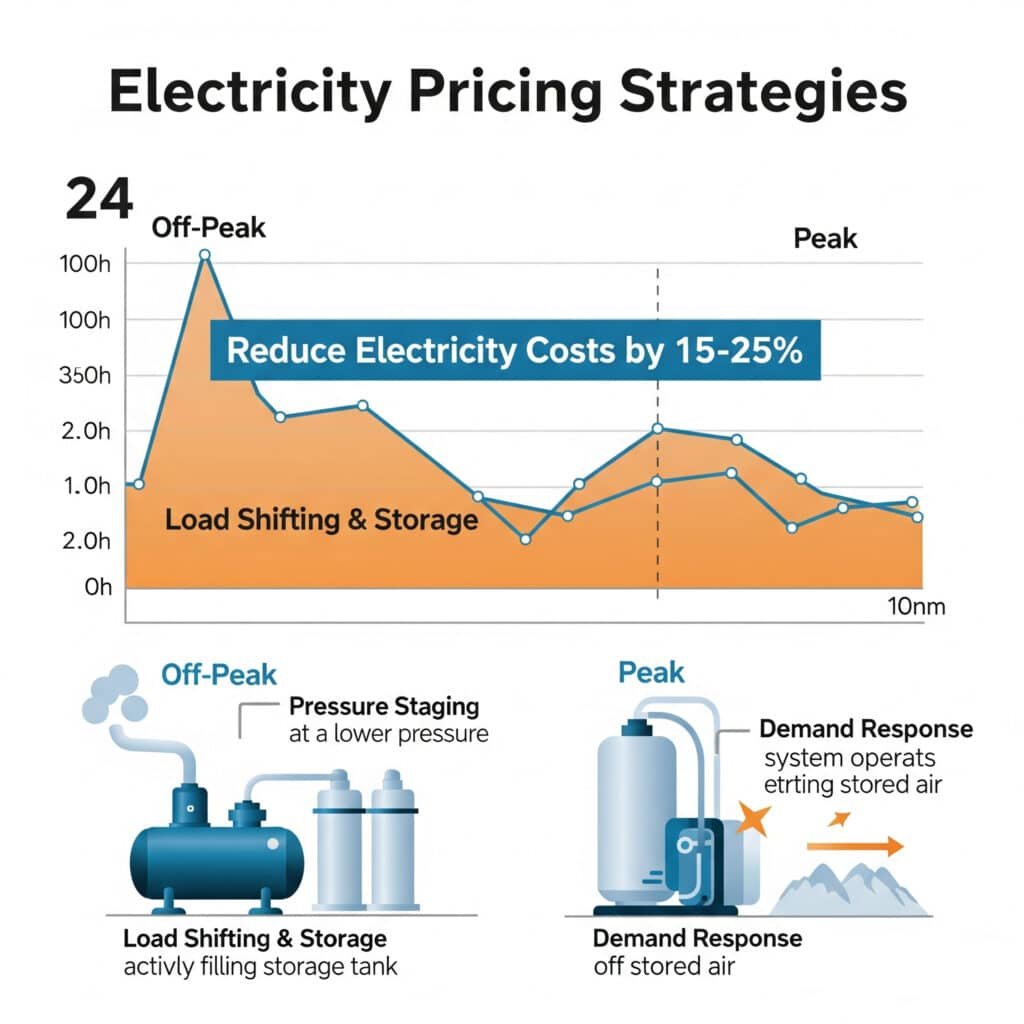

Les stratégies efficaces de tarification de l'électricité en période de pointe pour les systèmes pneumatiques combinent le déplacement de la charge pour le fonctionnement des compresseurs, l'échelonnement de la pression en fonction des périodes de prix, l'optimisation du stockage pour éviter les périodes de pointe et la capacité de réponse à la demande. Les mises en œuvre les plus réussies réduisent les coûts d'électricité de 15-25% sans avoir d'impact sur les exigences de production.

Modèle de stratégie globale de tarification de l'électricité

Sur la base de l'optimisation des coûts énergétiques de centaines de systèmes pneumatiques, j'ai développé ce cadre stratégique :

| Composante de la stratégie | Approche de la mise en œuvre | Économies typiques | Exigences | Limites |

|---|---|---|---|---|

| Transfert de charge | Compression des horaires pendant les périodes de faible coût | 10-15% | Capacité de stockage, production flexible | Limité par les besoins de production |

| Étapes de la pression | Ajuster la pression du système en fonction des périodes de prix | 5-8% | Capacité de pression multiple, système de contrôle | Exigences minimales en matière de pression |

| Optimisation du stockage | Taille des récepteurs pour pallier les périodes de pic de prix | 8-12% | Espace de stockage adéquat, capacité d'investissement | Contraintes en matière de capital |

| Réponse à la demande5 | Réduire la consommation pneumatique lors d'événements sur le réseau | 3-5% + primes | Contrôles automatisés, flexibilité de la production | Contraintes critiques du processus |

| Optimisation des tarifs | Sélectionner la structure tarifaire optimale pour le modèle d'utilisation | 5-15% | Données de consommation détaillées, options de services publics | Structures tarifaires disponibles |

Modèle d'adéquation de la stratégie de tarification de l'électricité

Pour élaborer une stratégie optimale de tarification de l'électricité pour les systèmes pneumatiques, je recommande cette approche structurée :

Phase 1 : Analyse de la charge et du profil des prix

Commencez par bien comprendre la demande et la tarification :

Profilage pneumatique de la charge

Documenter les modèles de demande du système :

- Collecte de données sur le débit d'air comprimé à intervalles de 15 minutes

- Créer des profils typiques de demande quotidienne/hebdomadaire/saisonnière

- Identifier les niveaux de demande de base, moyenne et de pointe

- Classer la demande en fonction des besoins de production (critiques ou différés)

- Quantifier les exigences minimales en matière de pression en fonction de l'applicationAnalyse de la structure des prix de l'électricité

Comprendre toutes les composantes tarifaires applicables :

- Périodes et taux d'utilisation

- Structure de la taxe sur la demande et méthode de calcul

- Variations saisonnières des prix

- Programmes et incitations disponibles pour les cavaliers

- Possibilités de programmes de réponse à la demandeAnalyse de corrélation

Cartographier la relation entre la demande et la tarification :

- Superposition du profil de la demande pneumatique avec la tarification de l'électricité

- Calculer la répartition des coûts actuels entre les périodes de prix

- Identifier les périodes à fort impact (forte demande en période de prix élevés)

- Quantifier les économies potentielles résultant d'un alignement idéal

- Évaluer la faisabilité technique du transfert de charge

Phase 2 : Développement de la stratégie

Créer une stratégie personnalisée basée sur les résultats de l'analyse :

Évaluation des possibilités de transfert de charge

Identifier les opérations qui peuvent être reprogrammées :

- Applications d'air comprimé non critiques

- Processus par lots avec flexibilité des délais

- Activités de maintenance préventive

- Opérations d'essai et de contrôle de la qualité

- Systèmes auxiliaires avec demande différéeModélisation de l'optimisation de la pression

Élaborer des stratégies de pression à plusieurs niveaux :

- Carte des pressions minimales requises par application

- Conception d'une réduction progressive de la pression pendant les heures de pointe

- Calculer les économies d'énergie pour chaque étape de réduction de la pression

- Évaluer l'impact des modifications de la pression sur la production

- Élaborer les exigences et les contrôles de la mise en œuvreOptimisation de la capacité de stockage

Concevoir une solution de stockage optimale :

- Calculer le volume de stockage nécessaire pour éviter les pics de pollution

- Déterminer les plages de pression optimales des récepteurs

- Évaluer les options de stockage distribué ou centralisé

- Évaluer les exigences du système de contrôle pour la gestion du stockage

- Élaborer des stratégies de charge/décharge alignées sur la tarificationDéveloppement des capacités de réponse à la demande

Créer une capacité de réduction en fonction du réseau :

- Identifier les charges non critiques à réduire

- Établir des protocoles de réponse automatisés

- Déterminer le potentiel de réduction maximal

- Évaluer l'impact de la réduction sur la production

- Calculer la valeur économique de la participation

Phase 3 : Planification de la mise en œuvre

Élaborer un plan d'exécution détaillé :

Exigences du système de contrôle

Spécifier les capacités de contrôle nécessaires :

- Intégration des données de tarification de l'électricité en temps réel

- Contrôles automatisés de l'ajustement de la pression

- Algorithmes de gestion du stockage

- Automatisation du délestage

- Systèmes de contrôle et de vérificationModifications de l'infrastructure

Identifier les changements physiques nécessaires :

- Capacité supplémentaire du récepteur de stockage

- Équipement de séparation des zones de pression

- Installations de vannes de contrôle

- Amélioration du système de surveillance

- Systèmes de sauvegarde pour les applications critiquesÉlaboration de procédures opérationnelles

Créer de nouvelles procédures opérationnelles standard :

- Lignes directrices pour le fonctionnement en période de pointe

- Protocoles d'intervention manuelle

- Procédures de neutralisation en cas d'urgence

- Exigences en matière de suivi et de rapports

- Matériel de formation du personnelAnalyse économique

Réaliser une évaluation financière détaillée :

- Coûts de mise en œuvre pour tous les volets

- Économies projetées par élément de stratégie

- Calcul du délai de récupération

- Analyse de la valeur actuelle nette

- Analyse de sensibilité pour les variables clés

Étude de cas : Installation de fabrication de produits chimiques

Un fabricant de produits chimiques spécialisés du Texas a dû faire face à une augmentation rapide de ses coûts d'électricité en raison de son fonctionnement 24 heures sur 24 et 7 jours sur 7 et de l'introduction d'une tarification plus agressive en fonction de l'heure d'utilisation par sa compagnie d'électricité. Son système d'air comprimé, d'une puissance installée de 750 kW, représentait 28% de sa consommation d'électricité.

Nous avons élaboré une stratégie globale de tarification de l'électricité :

Résultats de l'évaluation initiale

- Structure des tarifs de l'électricité :

- Heures pleines (13h-19h en semaine) : $0,142/kWh + $18,50/kW demande

- Heures pleines (8h-13h, 19h-23h) : $0,092/kWh + $5,20/kW demande

- Heures creuses (23h-8h, week-end) : $0,058/kWh, pas de frais de demande - Fonctionnement du système pneumatique :

- Demande relativement constante (450-550 kW)

- Pression de fonctionnement : 7,8 bars dans toute l'installation

- Capacité de stockage minimale (récepteurs de 2 m³)

- Pas de zonage ou de contrôle de la pression

- Processus critiques nécessitant un fonctionnement continu

Développement de la stratégie

Nous avons créé une approche à multiples facettes :

| Élément de stratégie | Détails de la mise en œuvre | Économies attendues | Coût de la mise en œuvre |

|---|---|---|---|

| Étapes de la pression | Réduire la pression à 6,8 bars pendant les périodes de pointe pour les zones non critiques | $42 000/an | $28,000 |

| Extension du stockage | Ajout d'une capacité de réception de 15 m³ pour combler les périodes de pointe | $65 000/an | $75,000 |

| Planification de la production | Déplacer les opérations de traitement par lots vers les périodes creuses, dans la mesure du possible | $38 000/an | $12,000 |

| Programme de réparation des fuites | Donner la priorité aux réparations dans les zones fonctionnant pendant les périodes de pointe | $35 000/an | $30,000 |

| Optimisation des tarifs | Passer à un tarif alternatif avec des frais de pointe moins élevés | $28 000/an | $5,000 |

Résultats de la mise en œuvre

Après la mise en œuvre de la stratégie :

- Réduction de la demande pneumatique en période de pointe de 32%

- Réduction de la consommation globale d'énergie de 18%

- Économies annuelles d'électricité de $187 000 (22,5%)

- Délai de récupération de 9,3 mois

- Pas d'impact sur le rendement ou la qualité de la production

- Avantage supplémentaire : réduction des coûts de maintenance du compresseur

Techniques avancées de mise en œuvre

Pour tirer le meilleur parti des stratégies de tarification de l'électricité :

Systèmes automatisés de réponse aux prix

Mettre en œuvre des systèmes de contrôle intelligents :

- Intégration des données de tarification en temps réel via API

- Algorithmes prédictifs pour la prévision de la demande

- Réglages automatisés de la pression et du débit

- Gestion dynamique du stockage

- Optimisation de l'apprentissage automatique au fil du temps

Optimisation multi-ressources

Coordonner les systèmes pneumatiques avec les autres systèmes énergétiques :

- Intégrer les stratégies de stockage de l'énergie thermique

- Coordination avec la gestion de la demande à l'échelle de l'établissement

- S'aligner sur les opérations de production sur site

- Compléter les systèmes de stockage par batterie

- Optimiser le système global de gestion de l'énergie

Optimisation contractuelle

Tirer parti des programmes et des structures contractuelles des services publics :

- Négocier des structures tarifaires personnalisées lorsqu'elles sont disponibles

- Participer à des programmes de réponse à la demande

- Étudier les possibilités de tarifs interruptibles

- Évaluer la gestion de la contribution à la charge de pointe

- Envisager des options de fourniture d'énergie par des tiers

Meilleures pratiques de mise en œuvre

Pour une mise en œuvre réussie de la stratégie de tarification de l'électricité :

Collaboration interfonctionnelle

Assurer la participation des principales parties prenantes :

- Planification et ordonnancement de la production

- Maintenance et ingénierie

- Finances et achats

- Assurance qualité

- Parrainage exécutif

Approche de mise en œuvre progressive

Réduire les risques grâce à un déploiement échelonné :

- Commencer par les applications sans risque ou à faible risque

- Mettre en place une surveillance avant de modifier les contrôles

- Procéder à des essais limités avant le déploiement complet

- S'appuyer progressivement sur les éléments réussis

- Documenter et traiter rapidement les préoccupations

Optimisation continue

Maintenir la performance à long terme :

- Révision et ajustement réguliers de la stratégie

- Contrôle et vérification continus

- Remise en service périodique des systèmes

- Mises à jour en fonction de l'évolution des exigences de production

- Adaptation à l'évolution des structures tarifaires des services publics

Conclusion

L'optimisation énergétique efficace des systèmes pneumatiques nécessite une approche globale qui combine des systèmes de gestion de l'énergie conformes à la norme ISO 50001, un calcul précis de l'empreinte carbone et un alignement stratégique des prix de l'électricité. En mettant en œuvre ces méthodologies, les entreprises peuvent généralement réduire leurs coûts énergétiques de 35 à 50% tout en réalisant des progrès significatifs dans la poursuite de leurs objectifs de développement durable.

Les entreprises les plus performantes abordent l'optimisation de l'énergie pneumatique comme un processus continu plutôt que comme un projet ponctuel. En mettant en place des systèmes de gestion robustes, des outils de mesure précis et des stratégies d'exploitation dynamiques, vous pouvez vous assurer que vos systèmes pneumatiques offrent des performances optimales tout en minimisant les coûts énergétiques et l'impact sur l'environnement.

FAQ sur l'optimisation de l'énergie pneumatique

Quelle est la période de retour sur investissement typique pour une optimisation complète de l'énergie pneumatique ?

La période de retour sur investissement pour une optimisation complète de l'énergie pneumatique varie de 8 à 18 mois, en fonction de l'efficacité initiale du système et des coûts d'électricité. Les retours les plus rapides proviennent généralement de la gestion des fuites (2 à 4 mois de retour sur investissement) et de l'optimisation de la pression (3 à 6 mois de retour sur investissement), tandis que les investissements dans l'infrastructure tels que l'expansion du stockage ou le remplacement des compresseurs sont généralement rentabilisés dans un délai de 12 à 24 mois. Les entreprises dont le coût de l'électricité est supérieur à $0,10/kWh bénéficient généralement d'un retour sur investissement plus rapide.

Avec quelle précision les calculs de l'empreinte carbone peuvent-ils prédire les émissions réelles ?

Lorsqu'ils sont correctement mis en œuvre, les calculs complets de l'empreinte carbone des systèmes pneumatiques peuvent atteindre une précision de ±8-12% par rapport aux émissions réelles. Les plus grandes incertitudes proviennent généralement des variations des facteurs d'émission du réseau (qui peuvent fluctuer selon les saisons) et de l'estimation du carbone incorporé dans l'équipement. Les calculs des émissions d'énergie directe sont généralement la composante la plus précise (±3-5%) lorsqu'ils sont basés sur des données réelles mesurées, tandis que les émissions liées à la maintenance présentent souvent l'incertitude la plus élevée (±15-20%).

Quelles sont les industries qui bénéficient le plus des stratégies de tarification de l'électricité en fonction des périodes de pointe ?

Les industries qui consomment beaucoup d'air comprimé et qui ont une grande flexibilité opérationnelle sont celles qui bénéficient le plus des stratégies de tarification de l'électricité. Les fabricants de produits alimentaires et de boissons réalisent généralement des économies de 18-25% grâce à l'optimisation du stockage et à la programmation de la production. Les installations de traitement chimique peuvent réduire leurs coûts de 15-22% grâce à l'échelonnement de la pression et à une planification stratégique de la maintenance. Les entreprises de fabrication de métaux enregistrent souvent des réductions de coûts de 20-30% en déplaçant les opérations d'air comprimé non critiques vers les périodes creuses. Le facteur clé est le rapport entre la demande d'air comprimé différé et la demande d'air comprimé non différé.

La mise en œuvre de la norme ISO 50001 peut-elle être justifiée pour les petits systèmes d'air comprimé ?

Oui, la mise en œuvre de la norme ISO 50001 peut être économiquement justifiée pour les systèmes d'air comprimé d'une capacité de 50 à 75 kW, bien que l'approche doive être échelonnée de manière appropriée. Pour les systèmes de cette gamme, une mise en œuvre rationalisée se concentrant sur les éléments essentiels (établissement d'une base de référence, indicateurs de performance, plans d'amélioration et examen régulier) permet généralement de réaliser des économies annuelles de 1T4T8 000 à 1T4T15 000 pour des coûts de mise en œuvre de 1T4T10 000 à 1T4T20 000, ce qui se traduit par des périodes de retour sur investissement de 12 à 24 mois. L'essentiel est d'intégrer l'approche de la gestion de l'énergie dans les systèmes d'entreprise existants plutôt que de créer un programme autonome.

Comment les achats d'énergie renouvelable affectent-ils le calcul de l'empreinte carbone des systèmes pneumatiques ?

Les achats d'énergie renouvelable réduisent directement le facteur d'émission du réseau utilisé dans les calculs de l'empreinte carbone, mais la comptabilisation correcte dépend du type d'achat.

-

Fournit une vue d'ensemble de la norme ISO 50001, qui spécifie les exigences pour établir, mettre en œuvre, maintenir et améliorer un système de management de l'énergie (SMÉ), permettant à un organisme de suivre une approche systématique pour parvenir à une amélioration continue de la performance énergétique. ↩

-

Explique comment un entraînement à vitesse variable (EVV) contrôle la vitesse d'un moteur électrique pour l'adapter à la demande de la charge, réduisant ainsi de manière significative la consommation d'énergie dans les applications à charge variable, telles que les compresseurs d'air. ↩

-

Décrit le facteur d'émission du réseau, une valeur qui quantifie la quantité d'émissions de gaz à effet de serre (en kg d'équivalent CO₂) produite par unité d'électricité consommée (kWh) pour un réseau électrique spécifique, qui varie en fonction du lieu et de l'heure. ↩

-

Détaille les principes des tarifs d'électricité en fonction de l'heure de consommation (TOU) ou des heures de pointe, selon lesquels le prix de l'électricité varie en fonction de l'heure de la journée et de la saison, ce qui encourage les consommateurs à déplacer leur consommation d'énergie vers les heures creuses. ↩

-

Explique les programmes de réponse à la demande, qui sont des initiatives des compagnies d'électricité offrant des incitations aux consommateurs pour qu'ils réduisent volontairement leur consommation d'électricité pendant les périodes de pointe afin d'aider à maintenir la stabilité du réseau. ↩