Tous les directeurs d'usine avec lesquels j'ai travaillé sont confrontés au même problème : des coûts de maintenance imprévisibles qui mettent à mal les budgets et les calendriers de production. L'angoisse de ne pas savoir quand les composants critiques vont tomber en panne conduit à un sur-entretien inutile ou à des réparations d'urgence coûteuses. Il existe une meilleure approche qui transforme cette incertitude en dépenses prévisibles.

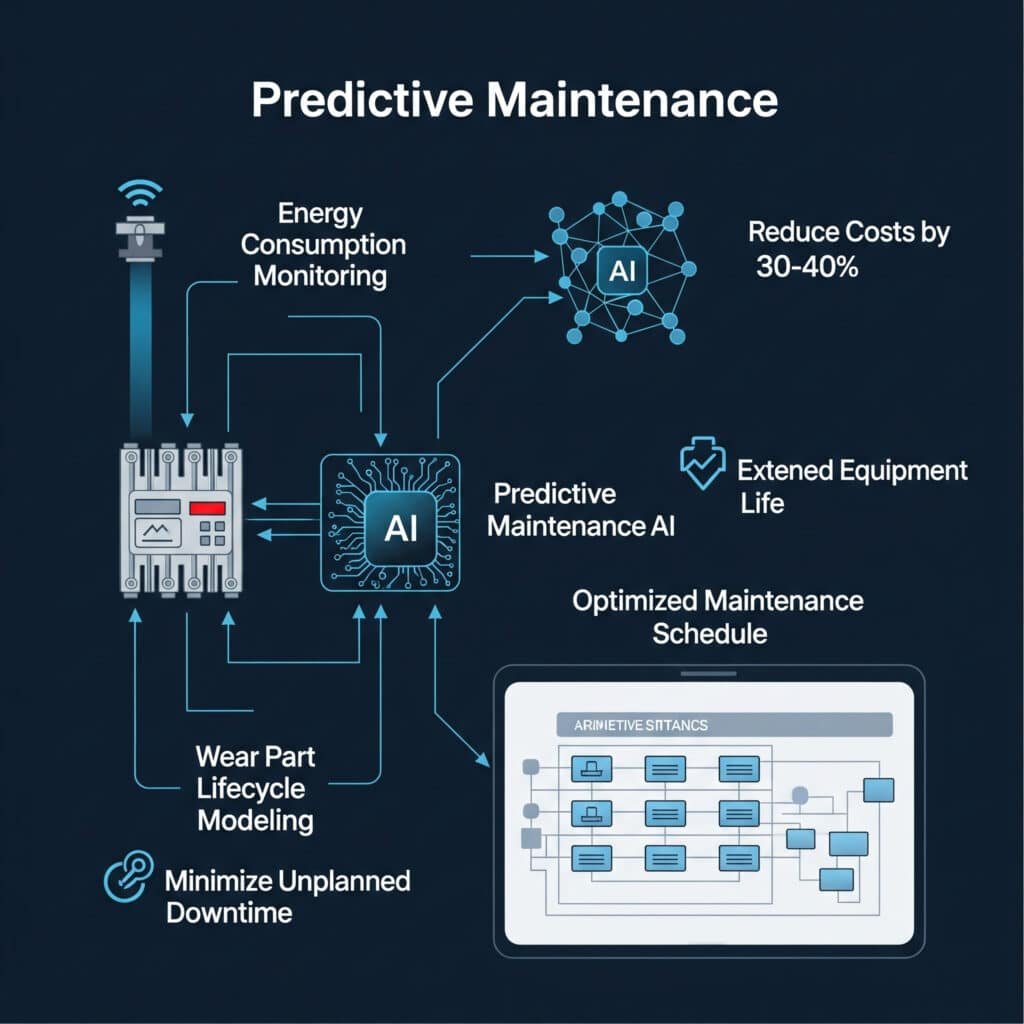

Maintenance prédictive1 pour les systèmes pneumatiques combine la modélisation du cycle de vie des pièces d'usure, la surveillance de la consommation d'énergie et la programmation de la maintenance préventive afin de réduire les coûts de maintenance globaux de 30-40% tout en prolongeant la durée de vie des équipements et en minimisant les temps d'arrêt non planifiés.

Le trimestre dernier, j'ai visité une usine de fabrication dans le Wisconsin où le responsable de la maintenance m'a montré son "mur de la honte" - une collection de cylindres sans tige défectueux qui avaient causé des arrêts de production. Après avoir mis en œuvre notre approche de la maintenance prédictive, ils n'ont pas ajouté un seul cylindre à ce mur depuis plus de 8 mois. Laissez-moi vous montrer comment nous avons procédé.

Table des matières

- Modèle de prévision du remplacement des pièces d'usure

- Guide de sélection des systèmes de surveillance de l'énergie

- Comparaison des coûts de maintenance préventive

- Conclusion

- FAQ sur l'analyse des coûts de maintenance

Comment prévoir avec précision le moment où les pièces des vérins sans tige vont tomber en panne ?

La prévision de la défaillance des pièces d'usure relève traditionnellement plus de l'art que de la science, la plupart des programmes d'entretien étant basés sur les recommandations du fabricant qui tiennent rarement compte de vos conditions d'exploitation spécifiques.

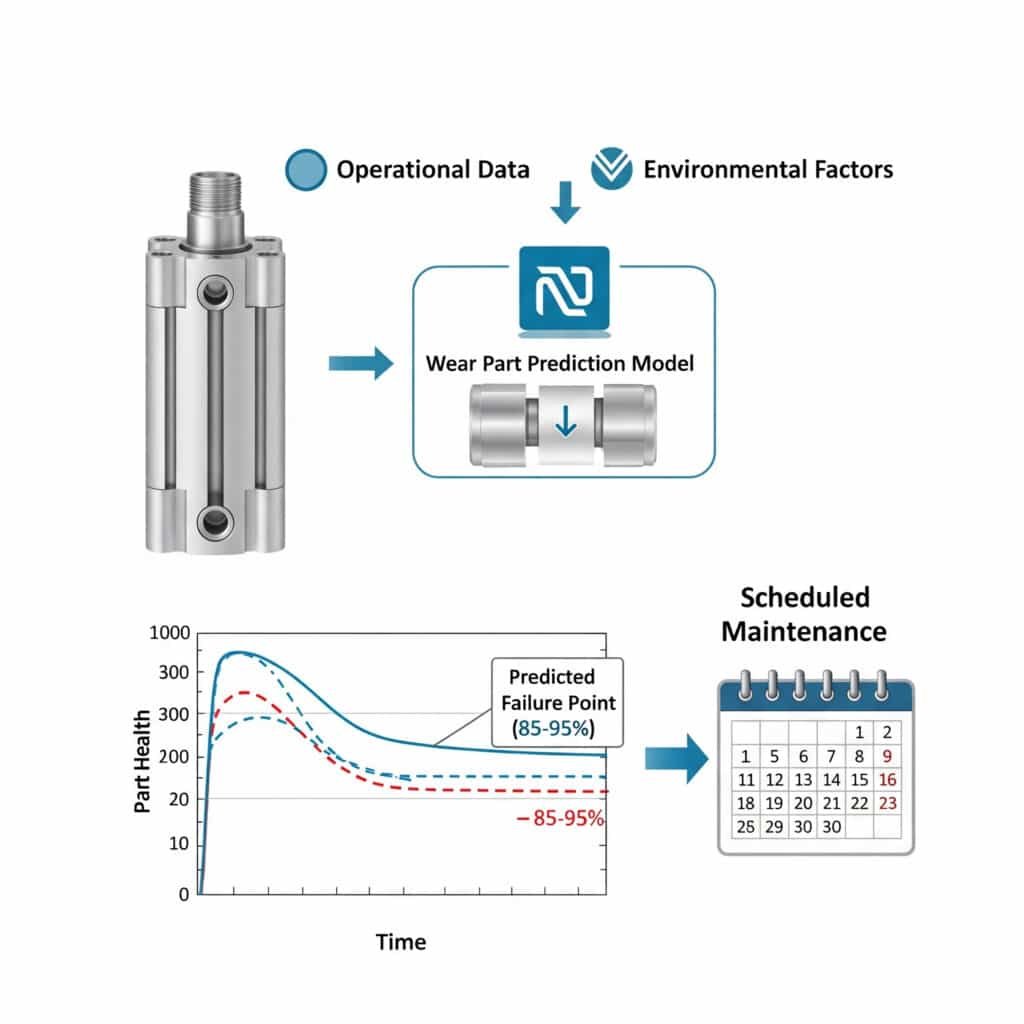

Modèles de prédiction des pièces d'usure2 utilisent des données opérationnelles, des facteurs environnementaux et des algorithmes spécifiques aux composants pour prévoir les points de défaillance avec une précision de 85-95%, ce qui permet de programmer la maintenance pendant les temps d'arrêt planifiés plutôt que dans les situations d'urgence.

Variables clés dans la prévision du cycle de vie des pièces d'usure

Après avoir analysé des milliers de défaillances de composants dans divers secteurs, j'ai identifié les facteurs critiques qui déterminent la durée de vie des pièces d'usure :

Facteurs de l'environnement opérationnel

| Facteur | Niveau d'impact | Effet sur la durée de vie |

|---|---|---|

| Température | Haut | ±15% par écart de 10°C |

| Humidité | Moyen | -5% par 10% au-dessus de la valeur optimale |

| Contaminants | Très élevé | Jusqu'à -70% dans les environnements sales |

| Fréquence du cycle | Haut | Relation linéaire avec l'usure |

Considérations spécifiques aux composants

Pour pneumatique sans tige Dans le cas particulier des cylindres, ce sont ces facteurs qui ont le plus d'impact sur la durée de vie des pièces d'usure :

- Compatibilité des matériaux d'étanchéité

- Consistance de la lubrification

- Conditions de charge latérale

- Pourcentage d'utilisation de l'AVC

Construire votre modèle de prédiction

Je recommande une approche en trois phases pour développer votre modèle de prédiction des pièces d'usure :

Phase 1 : Collecte de données

Commencez par documenter les schémas de remplacement actuels et les conditions d'exploitation. Pour un client du secteur automobile dans le Michigan, nous avons installé de simples compteurs de cycles sur les cylindres sans tige et suivi les conditions ambiantes pendant seulement 30 jours. Ces données de base ont révélé que le programme d'entretien n'était pas aligné sur les schémas d'usure réels d'une moyenne de 42%.

Phase 2 : Reconnaissance des formes

Rechercher des corrélations entre les conditions de fonctionnement et les taux de défaillance. Notre analyse des données révèle généralement que :

- Les vérins fonctionnant à >80% de la pression nominale tombent en panne 2,3 fois plus vite.

- Les fluctuations de température >15°C accélèrent l'usure des joints par 37%

- Une lubrification irrégulière réduit la durée de vie des roulements jusqu'à 60%

Phase 3 : Mise en œuvre du modèle

Mettre en œuvre un modèle prédictif qui tienne compte de vos conditions spécifiques. Cela peut aller d'une simple feuille de calcul à des systèmes de surveillance avancés.

Étude de cas : Usine de transformation alimentaire

Une usine de transformation alimentaire de Pennsylvanie remplaçait les joints des cylindres sans tige tous les trois mois, conformément aux recommandations du fabricant. Après avoir mis en œuvre notre modèle de prédiction, l'entreprise a découvert que certaines unités pouvaient fonctionner en toute sécurité pendant 5 mois, tandis que d'autres, situées dans des environnements plus difficiles, devaient être remplacées au bout de 2,5 mois. Cette approche ciblée a permis de réduire les coûts globaux des pièces de rechange de 23% tout en diminuant les temps d'arrêt non planifiés de 47%.

Quel système de contrôle de l'énergie vous fournira les données les plus exploitables ?

La consommation d'énergie représente souvent 70-80% du coût de la durée de vie d'un système pneumatique. Pourtant, la plupart des programmes de maintenance se concentrent exclusivement sur le remplacement des composants et ignorent ce facteur de dépense majeur.

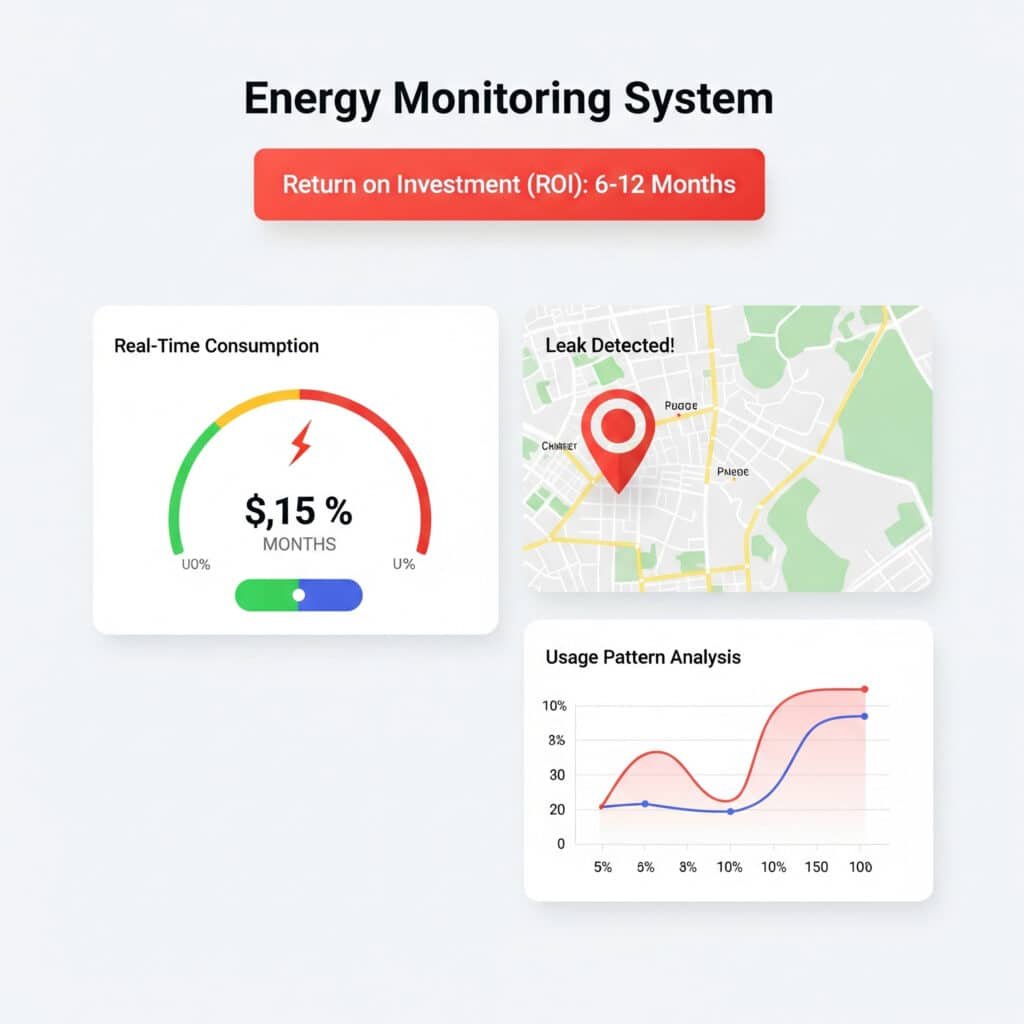

Le système idéal de contrôle de l'énergie fournit des données de consommation en temps réel, des capacités de détection des fuites et une analyse des schémas d'utilisation qui permet d'identifier les inefficacités. Les systèmes dotés de ces caractéristiques offrent généralement un retour sur investissement dans les 6 à 12 mois grâce à la réduction des coûts énergétiques et à la détection précoce des problèmes.

Critères de sélection du système de surveillance

Lorsque j'aide mes clients à choisir des systèmes de surveillance de l'énergie, j'évalue les options en fonction de ces exigences essentielles :

| Fonctionnalité | Importance | Bénéfice |

|---|---|---|

| Contrôle en temps réel | Essentiel | Identification immédiate du problème |

| Analyse des données historiques | Haut | Reconnaissance des formes et des tendances |

| Capacité d'intégration | Moyen | Connexion aux systèmes existants |

| Fonctionnalité d'alerte | Haut | Notification proactive des problèmes |

| Outils de visualisation | Moyen | Interprétation plus facile par le personnel |

Types de systèmes de surveillance

En fonction de la complexité de votre système et de votre budget, voici les trois principales catégories à prendre en compte :

Systèmes de surveillance de base

- Coût : $500-2 000

- Caractéristiques : Débitmètres, capteurs de pression, enregistrement des données de base

- Le meilleur pour : Petits systèmes, budgets limités

- Limites : Analyse manuelle des données nécessaire

Systèmes de surveillance intermédiaires

- Coût : $2,000-8,000

- Caractéristiques : Capteurs en réseau, rapports automatisés, analyses de base

- Le meilleur pour : Opérations de taille moyenne avec plusieurs systèmes pneumatiques

- Limites : Capacités prédictives limitées

Systèmes de surveillance avancés

- Coût : $8 000-25 000

- Caractéristiques : Analyse alimentée par l'IA3Alertes de maintenance prédictive, intégration complète

- Idéal pour : Les grandes opérations où les temps d'arrêt sont extrêmement coûteux

- Limites : Nécessite une expertise technique pour maximiser la valeur

Stratégie de mise en œuvre

Pour la plupart des clients, je recommande cette approche progressive :

- Évaluation de base: Installer une surveillance temporaire sur les systèmes critiques afin d'établir des modèles de consommation.

- Identification des points chauds: Cibler une surveillance permanente sur les 20% de systèmes qui consomment 80% d'énergie

- Expansion progressive: Étendre la surveillance à d'autres systèmes lorsque le retour sur investissement est prouvé

Mesure du succès de la surveillance de l'énergie

Lors de l'évaluation des performances du système, il convient de se concentrer sur ces indicateurs clés :

- Taux de détection des fuites (objectif : identification de 90%+ des fuites >1 CFM)

- Réduction de la consommation d'énergie (typique : 15-30% la première année)

- Temps de détection des anomalies (objectif : <24 heures à partir de l'événement)

- Corrélation avec le volume de production (permet de calculer le coût de l'énergie par unité)

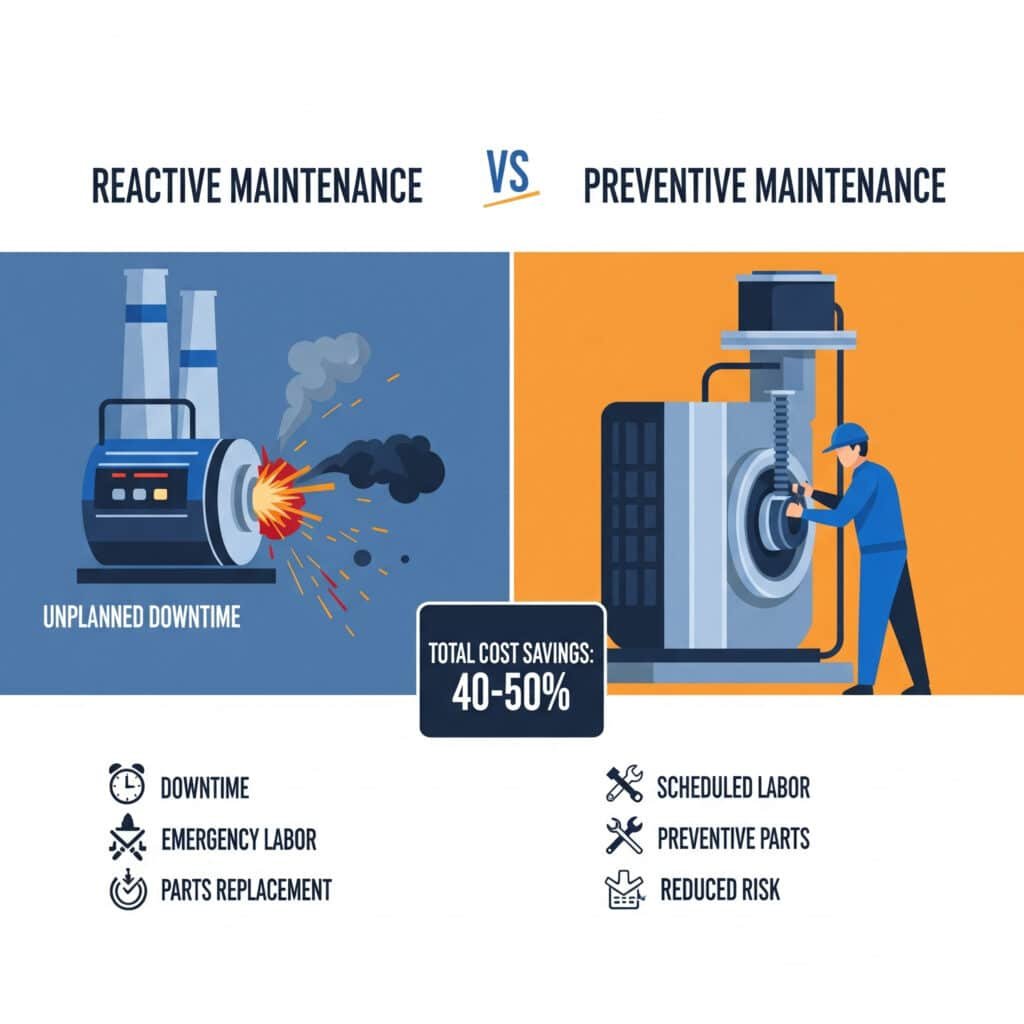

La maintenance préventive est-elle réellement moins chère que la maintenance réactive ?

Le débat entre les approches de maintenance préventive et réactive se concentre souvent sur les coûts immédiats plutôt que sur l'impact financier total. Cette vision étroite conduit de nombreuses opérations à commettre des erreurs coûteuses à long terme.

La maintenance préventive coûte généralement 25-35% de moins que la maintenance réactive si l'on tient compte de tous les facteurs, y compris le coût des pièces, la main-d'œuvre, les pertes de temps d'immobilisation et la durée de vie de l'équipement. Pour les systèmes pneumatiques en particulier, les économies peuvent atteindre 40-50% en raison de la nature en cascade des défaillances de composants.

Comparaison complète des coûts

Cette analyse compare les coûts réels de différentes approches de maintenance pour une ligne de fabrication typique avec 24 vérins pneumatiques sans tige :

| Facteur de coût | Approche réactive | Approche préventive | Approche prédictive |

|---|---|---|---|

| Coût des pièces (annuel) | $12,400 | $9,800 | $7,200 |

| Heures de travail (annuelles) | 342 | 286 | 198 |

| Heures d'arrêt (annuelles) | 78 | 32 | 14 |

| Valeur de la perte de production | $156,000 | $64,000 | $28,000 |

| Durée de vie des équipements | 5,2 ans | 7,8 ans | 9,3 ans |

| Coût total sur 5 ans | $923,000 | $408,000 | $215,000 |

Les coûts cachés de la maintenance réactive

Lorsque vous calculez le coût réel de la maintenance réactive, ne négligez pas ces facteurs souvent oubliés :

Coûts directs cachés

- Primes d'expédition d'urgence (généralement 20-50% en plus du coût des pièces standard)

- Taux d'heures supplémentaires (en moyenne 1,5 fois les taux standard)

- Production accélérée pour rattraper les échecs

Coûts indirects cachés

- Problèmes de qualité dus à des réparations précipitées (augmentation moyenne des défauts de 2 à 5%)

- L'impact des livraisons manquées sur la satisfaction des clients

- Stress et rotation du personnel dus à la culture de gestion de crise

Cadre de mise en œuvre de la maintenance préventive

Pour les clients qui passent à la maintenance préventive, je recommande cette approche de mise en œuvre :

Phase 1 : Identification des systèmes critiques

Commencez par les systèmes dont les coûts d'immobilisation ou la fréquence des pannes sont les plus élevés. Pour un client du secteur de l'emballage au Texas, nous avons constaté que le système pneumatique de sa ligne d'emballage était à l'origine de 43% de temps d'arrêt total, alors qu'il ne représentait que 12% de la valeur totale de l'équipement.

Phase 2 : Élaboration du calendrier de maintenance

Créer des programmes de maintenance optimisés basés sur :

- Recommandations du fabricant (point de départ uniquement)

- Données historiques sur les défaillances (votre ressource la plus précieuse)

- Facteurs liés à l'environnement opérationnel

- Contraintes liées au calendrier de production

Phase 3 : Allocation des ressources

Déterminer la dotation optimale en personnel et en pièces détachées en fonction :

- Durée et complexité des tâches de maintenance

- Niveaux de compétence requis

- Délais de livraison des pièces et exigences en matière de stockage

Mesurer le succès de la maintenance préventive

Suivez ces indicateurs clés de performance pour valider votre programme de maintenance préventive :

- Temps moyen entre les défaillances (MTBF)4 - objectif : augmenter de >40%

- Coût de maintenance en tant que % de la valeur de l'actif - objectif : <5% par an

- Ratio de maintenance planifiée par rapport à la maintenance non planifiée - objectif : >85% planifié

- Efficacité globale de l'équipement (OEE)5 - objectif : augmenter de >15%

Conclusion

La mise en œuvre d'une approche globale d'analyse des coûts de maintenance par la modélisation de la prédiction de l'usure des pièces, la surveillance de l'énergie et les stratégies de maintenance préventive peut transformer la fiabilité de votre système pneumatique tout en réduisant de manière significative les coûts totaux. L'approche basée sur les données élimine les conjectures et crée des budgets de maintenance prévisibles.

FAQ sur l'analyse des coûts de maintenance

Quel est le délai moyen de retour sur investissement pour la mise en œuvre de la maintenance prédictive ?

Le délai de retour sur investissement typique pour la mise en œuvre de la maintenance prédictive est de 6 à 18 mois, les systèmes pneumatiques affichant souvent des retours plus rapides en raison de leur consommation d'énergie élevée et de leur rôle critique dans les processus de production.

Comment calculer le coût réel des temps d'arrêt pour la planification de la maintenance ?

Calculez le coût réel du temps d'arrêt en additionnant les pertes de production directes (valeur de la production horaire × heures d'arrêt), les coûts de main-d'œuvre (heures de réparation × taux de main-d'œuvre), les coûts des pièces détachées et les coûts indirects tels que les livraisons manquées, les problèmes de qualité et les heures supplémentaires pour rattraper le retard.

Quelles sont les pièces d'usure des vérins pneumatiques sans tige qui tombent généralement en panne en premier ?

Dans les vérins pneumatiques sans tige, les joints et les roulements sont généralement les premiers à tomber en panne, les joints étant le point de défaillance le plus courant (représentant environ 60% des pannes) en raison de leur frottement constant et de leur exposition aux contaminants.

À quelle fréquence les systèmes de contrôle de l'énergie doivent-ils être étalonnés ?

Les systèmes de contrôle de l'énergie doivent être étalonnés au moins une fois par an, les systèmes critiques nécessitant un étalonnage semestriel. Les systèmes exposés à des environnements difficiles ou mesurant des charges très variables peuvent nécessiter un étalonnage trimestriel.

Quel pourcentage du budget de maintenance doit être alloué aux activités préventives par rapport aux activités réactives ?

Dans un programme de maintenance bien optimisé, environ 70-80% du budget devraient être alloués aux activités préventives, 15-20% aux technologies prédictives, et seulement 5-10% réservés à la maintenance réactive vraiment imprévisible.

Comment la qualité de l'air affecte-t-elle les coûts de maintenance des systèmes pneumatiques ?

La qualité de l'air a un impact considérable sur les coûts de maintenance, des études montrant que chaque amélioration de 3 points de la classification ISO de la qualité de l'air (par exemple, de la classe 4 à la classe 1 de la norme ISO 8573-1) réduit la fréquence de remplacement des pièces d'usure de 30 à 45% et prolonge la durée de vie globale du système de 15 à 25%.

-

Explique en détail la maintenance prédictive (PdM), une stratégie proactive qui utilise des outils et des techniques d'analyse de données pour détecter les anomalies de fonctionnement et les défauts éventuels dans les processus et les équipements afin de les réparer avant qu'ils n'entraînent une défaillance. ↩

-

Décrit la "courbe en baignoire", un modèle classique d'ingénierie de la fiabilité qui représente le taux de défaillance d'un produit au cours de sa durée de vie, en trois phases : la mortalité infantile, la vie normale et l'usure. Il s'agit d'un concept clé dans la modélisation du cycle de vie. ↩

-

Offre un aperçu de la façon dont l'intelligence artificielle (IA) est appliquée dans la fabrication pour des tâches telles que la maintenance prédictive, le contrôle de la qualité, l'optimisation de la chaîne d'approvisionnement et la planification de la production, souvent dans le cadre d'initiatives de l'industrie 4.0. ↩

-

Fournit une définition claire du temps moyen entre les défaillances (MTBF), un indicateur de performance clé qui mesure le temps moyen écoulé entre les défaillances inhérentes à un bien réparable pendant le fonctionnement normal du système, ce qui indique sa fiabilité. ↩

-

Explique l'efficacité globale des équipements (OEE), un indicateur standard pour mesurer la productivité de la fabrication, qui se calcule en multipliant trois facteurs : Disponibilité, Performance et Qualité. ↩