Une pression incorrecte dans les bouteilles d'air comprimé est à l'origine de 40% des défaillances des systèmes pneumatiques dans l'industrie manufacturière. Les ingénieurs devinent souvent les réglages de pression au lieu de calculer les valeurs optimales. Cela entraîne une baisse des performances, une usure prématurée et des temps d'arrêt coûteux.

La pression de service des vérins pneumatiques est généralement comprise entre 5,5 et 10,3 bar pour les applications industrielles standard, 100 PSI étant la pression de service la plus courante qui permet d'équilibrer la force de sortie, l'efficacité et la longévité des composants.

Le mois dernier, j'ai aidé un ingénieur automobile allemand, Klaus Weber, à optimiser sa chaîne de montage pneumatique. Ses cylindres fonctionnaient à une pression de 180 PSI, ce qui entraînait des défaillances fréquentes des joints et une consommation d'air excessive. En réduisant la pression à 120 PSI et en optimisant le dimensionnement des cylindres, nous avons augmenté la fiabilité du système de 60% tout en réduisant les coûts énergétiques de 25%.

Table des matières

- Quelles sont les plages de pression de service standard pour les bouteilles d'air ?

- Comment calculer la pression de travail optimale pour votre application ?

- Quels sont les facteurs qui influencent les exigences en matière de pression des bouteilles d'air ?

- Quel est l'impact de la pression de service sur les performances et l'efficacité des bouteilles ?

- Quelles sont les différentes classes de pression pour les bouteilles d'air ?

- Comment régler et maintenir correctement la pression de service des bouteilles d'air comprimé ?

- Conclusion

- FAQ sur la pression de service des bouteilles d'air comprimé

Quelles sont les plages de pression de service standard pour les bouteilles d'air ?

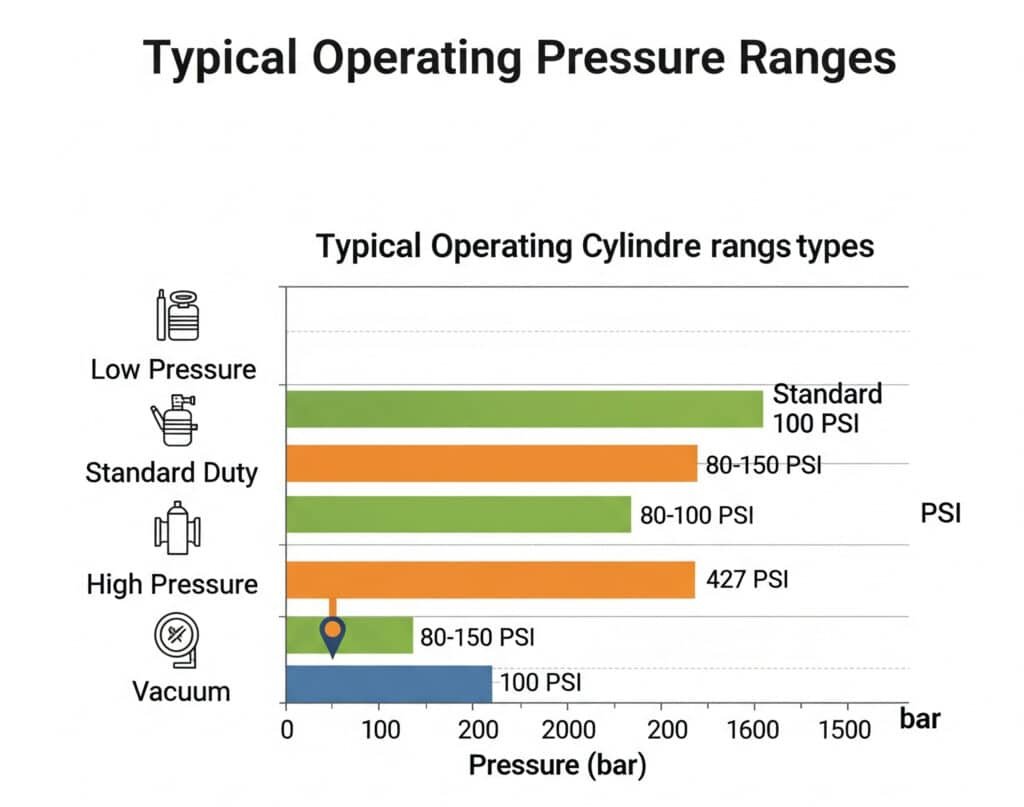

Cylindre d'air pressions de travail1 varient considérablement en fonction des exigences de l'application, de la conception du cylindre et des spécifications de performance. La compréhension des gammes standard aide les ingénieurs à sélectionner l'équipement approprié et à optimiser les performances du système.

Les vérins pneumatiques standard fonctionnent entre 80 et 150 PSI, 100 PSI étant la pression de travail la plus courante qui offre un équilibre optimal entre la force, la vitesse et la durée de vie des composants pour les applications industrielles générales.

Plages de pression standard industrielles

La plupart des systèmes pneumatiques industriels fonctionnent dans des plages de pression établies qui ont évolué au fil de décennies d'expérience technique et d'efforts de normalisation.

Classifications de pression courantes :

| Gamme de pression | PSI | Barre | Applications typiques |

|---|---|---|---|

| Basse pression | 30-60 | 2.1-4.1 | Assemblage léger, emballage |

| Pression standard | 80-150 | 5.5-10.3 | Fabrication générale |

| Moyenne pression | 150-250 | 10.3-17.2 | Applications lourdes |

| Haute pression | 250-500 | 17.2-34.5 | Industrie spécialisée |

Normes régionales de pression

Les normes de pression varient d'une région à l'autre en fonction des pratiques locales, des règles de sécurité et de la disponibilité des équipements.

Normes mondiales de pression :

- Amérique du Nord: 100 PSI (6,9 bar) le plus courant

- L'EuropePlage typique : 6-8 bar (87-116 PSI)

- Asie: 0,7 MPa (102 PSI) norme au Japon

- International ISO6 bar (87 PSI) norme recommandée

Impact de la taille de la bouteille sur le choix de la pression

Les grands cylindres peuvent générer une force substantielle même à des pressions plus faibles, tandis que les petits cylindres peuvent nécessiter des pressions plus élevées pour obtenir la force nécessaire.

Exemples de force produite à différentes pressions :

Cylindre de 2 pouces de diamètre :

- A 80 PSI : 251 livres de force

- A 100 PSI : 314 livres de force

- A 150 PSI : 471 livres de force

Cylindre de 4 pouces de diamètre :

- À 80 PSI : 1 005 livres de force

- À 100 PSI : 1 256 livres de force

- A 150 PSI : 1,885 livres de force

Considérations de sécurité dans le choix de la pression

La pression de travail doit offrir des marges de sécurité adéquates tout en évitant une pression excessive qui pourrait entraîner une défaillance des composants ou des risques pour la sécurité.

La plupart des normes de sécurité industrielle exigent :

- Pression d'épreuve: 1,5 fois la pression de travail

- Pression d'éclatement: 4 fois la pression de travail minimale

- Facteur de sécurité: 3:1 pour les applications critiques

Comment calculer la pression de travail optimale pour votre application ?

Pour calculer la pression de service optimale, il faut analyser les exigences de charge, les spécifications du cylindre et les contraintes du système. Des calculs appropriés garantissent des performances adéquates tout en minimisant la consommation d'énergie et l'usure des composants.

La pression de service optimale est égale à la pression minimale nécessaire pour surmonter les forces de charge plus la marge de sécurité, généralement calculée comme suit : Pression requise = (Force de charge ÷ Surface de la bouteille) × Facteur de sécurité2.

Calculs de base de la force et de la pression

La relation fondamentale entre la pression, la surface et la force détermine les exigences minimales en matière de pression de service pour toute application.

Formule de calcul primaire :

Pression (PSI) = Force (lbs) ÷ Surface (pouces carrés)

Pour les cylindres à double effet :

- Force d'extension: P × π × (D/2)²

- Force de rétraction: P × π × [(D/2)² - (d/2)²]

Où ?

- P = Pression (PSI)

- D = Diamètre de l'alésage du cylindre (pouces)

- d = Diamètre de la tige (pouces)

Méthodologie de l'analyse de la charge

L'analyse complète des charges prend en compte toutes les forces agissant sur le cylindre pendant son fonctionnement, y compris les charges statiques, les forces dynamiques et le frottement.

Composants de la charge :

| Type de charge | Méthode de calcul | Valeurs typiques |

|---|---|---|

| Charge statique | Mesure directe du poids | Poids réel de la charge |

| Force de frottement | 10-20% de la force normale | Charge × coefficient de frottement |

| Force d'accélération | F = ma | Masse × accélération |

| Contre-pression | Restriction des gaz d'échappement | 5-15 PSI typique |

Application du facteur de sécurité

Les facteurs de sécurité tiennent compte des variations de charge, des chutes de pression et des conditions inattendues susceptibles d'affecter les performances de la bouteille.

Facteurs de sécurité recommandés :

- Industrie générale: 1.25-1.5

- Applications critiques: 1.5-2.0

- Charges variables: 2.0-2.5

- Systèmes d'urgence: 2.5-3.0

Considérations sur la force dynamique

Les charges en mouvement créent des forces supplémentaires pendant les phases d'accélération et de décélération qui doivent être prises en compte dans les calculs de pression.

Formule de la force dynamique: F_dynamique = F_statique + (Masse × Accélération)

Pour une charge de 500 livres accélérant à 10 pieds/s² :

- Force statique : 500 livres

- Force dynamique : 500 + (500 ÷ 32,2) × 10 = 655 livres

- Augmentation de pression requise : 31% au-dessus du calcul statique

Quels sont les facteurs qui influencent les exigences en matière de pression des bouteilles d'air ?

De multiples facteurs influencent la pression de travail nécessaire pour une performance optimale des bouteilles d'air. La compréhension de ces variables aide les ingénieurs à prendre des décisions éclairées sur la conception et le fonctionnement du système.

Les facteurs clés comprennent les caractéristiques de la charge, la taille du cylindre, la vitesse de fonctionnement, les conditions environnementales, la qualité de l'air et les exigences d'efficacité du système qui, ensemble, déterminent la pression de travail optimale.

Caractéristiques de la charge Impact

Le type de charge, le poids et les exigences de mouvement ont une incidence directe sur les besoins en pression. Des caractéristiques de charge différentes nécessitent des stratégies d'optimisation de la pression différentes.

Analyse du type de charge :

- Charges constantes: Exigences de pression constantes, faciles à calculer

- Charges variables: Nécessité d'une régulation de la pression ou d'un surdimensionnement

- Charges de choc: Nécessité d'une pression plus élevée pour l'absorption des chocs

- Charges oscillantes: Créer des problèmes de fatigue nécessitant une optimisation de la pression

Facteurs environnementaux

L'environnement de fonctionnement affecte de manière significative les performances de la bouteille et les exigences de pression par le biais de la température, de l'humidité et des effets de la contamination.

Impacts sur l'environnement :

| Facteur | Effet sur la pression | Méthode de compensation |

|---|---|---|

| Haute température | Augmente la pression de l'air | Réduire la pression de consigne 2% par 50°F |

| Basse température | Diminution de la pression atmosphérique | Augmentation de la pression de consigne 2% par 50°F |

| Humidité élevée | Réduit l'efficacité | Améliorer le traitement de l'air |

| Contamination | Augmente la friction | Filtration améliorée |

| Altitude | Réduit la densité de l'air | Augmentation de la pression 3% par 1000 ft |

Exigences en matière de vitesse

La vitesse de fonctionnement du vérin influe sur les besoins en pression par le biais de la dynamique de l'écoulement et des forces d'accélération.

Des vitesses plus élevées sont nécessaires :

- Pression accrue: Surmonter les restrictions de débit

- Vannes plus grandes: Réduire les pertes de charge

- Un meilleur traitement de l'air: Prévenir l'accumulation de contaminants

- Amélioration de l'amortissement: Contrôle des forces de décélération

J'ai récemment travaillé avec un fabricant américain du nom de Jennifer Park, dans le Michigan, qui avait besoin de temps de cycle plus courts. En augmentant la pression de travail de 80 à 120 PSI et en passant à des vannes de contrôle de débit plus grandes, nous avons obtenu un fonctionnement plus rapide de 40% tout en maintenant un contrôle fluide.

Qualité de l'air Impact sur la pression

La qualité de l'air comprimé affecte directement l'efficacité du cylindre et les exigences en matière de pression. Une mauvaise qualité de l'air augmente les frottements et réduit les performances.

Normes de qualité de l'air :

- Humidité: -40°F pression point de rosée3 maximum

- Teneur en huile: 1 mg/m³ maximum

- Taille des particules: 5 microns maximum

- Pression Point de rosée: 10°C en dessous de la température ambiante minimum

Considérations relatives à l'efficacité du système

L'efficacité globale du système influe sur les exigences en matière de pression par le biais de la consommation d'énergie et de l'optimisation des performances.

Facteurs d'efficacité :

- Chutes de pression4: Minimiser par un dimensionnement adéquat

- Fuites: Réduire grâce à des composants de qualité

- Méthodes de contrôle: Optimiser pour les besoins de l'application

- Traitement de l'air: Maintenir les normes de qualité

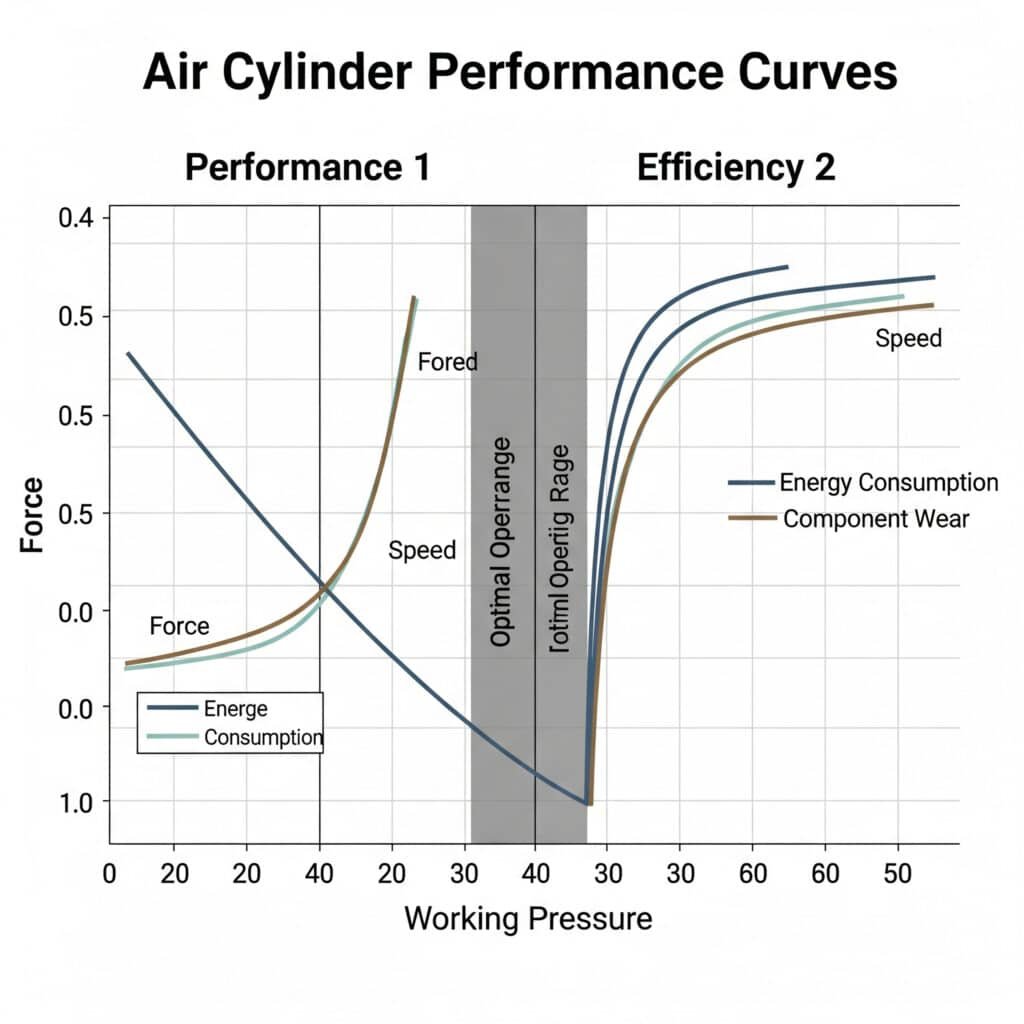

Quel est l'impact de la pression de service sur les performances et l'efficacité des bouteilles ?

La pression de travail affecte directement la force de sortie du vérin, la vitesse, la consommation d'énergie et la longévité des composants. La compréhension de ces relations permet d'optimiser les performances du système et les coûts d'exploitation.

Une pression de travail plus élevée augmente la force et la vitesse, mais aussi la consommation d'énergie, l'usure des composants et la consommation d'air, ce qui nécessite un équilibre minutieux entre les performances et l'efficacité.

Relations entre la force et la production

La force produite augmente linéairement avec la pression, ce qui fait du réglage de la pression la principale méthode de contrôle de la force dans les systèmes pneumatiques.

Exemples de mise à l'échelle de la force :

Cylindre de 3 pouces de diamètre :

- 60 PSI : 424 livres

- 80 PSI : 565 livres

- 100 PSI : 707 livres

- 120 PSI : 848 livres

- 150 PSI : 1 060 livres

Effets sur la vitesse et le temps de réponse

Une pression plus élevée augmente généralement la vitesse du cylindre et améliore le temps de réponse, mais la relation n'est pas linéaire en raison des limitations du débit et des effets dynamiques.

Facteurs d'optimisation de la vitesse :

- Niveau de pression: Une pression plus élevée augmente l'accélération

- Capacité de débit: Le dimensionnement des vannes et des conduites limite la vitesse maximale

- Caractéristiques de la charge: Les charges plus lourdes nécessitent une pression plus importante pour obtenir une plus grande vitesse

- Amortissement: L'amortissement en fin de course affecte la durée totale du cycle

Analyse de la consommation d'énergie

La consommation d'énergie augmente de manière significative avec la pression, ce qui rend l'optimisation de la pression essentielle pour le contrôle des coûts d'exploitation.

Relations énergétiques :

- Pouvoir théorique: Proportionnel à la pression × au débit

- Charge du compresseur: Augmente de façon exponentielle avec la pression

- Production de chaleur: Une pression plus élevée crée plus de chaleur perdue

- Pertes du système: Les pertes de charge deviennent plus importantes

Exemple de coût énergétique :

Un système fonctionnant 2000 heures par an :

- A 80 PSI : $1,200 coût énergétique annuel

- A 100 PSI : $1,650 coût énergétique annuel (+38%)

- A 120 PSI : $2,150 coût énergétique annuel (+79%)

Impact sur la durée de vie des composants

La pression de travail affecte de manière significative la longévité des composants en raison de l'augmentation des contraintes, des taux d'usure et de la charge de fatigue.

Composante Relations de vie :

| Composant | Impact de la pression | Réduction de la durée de vie |

|---|---|---|

| Joints | Augmentation exponentielle de l'usure | Durée de vie de 50% à une pression de 150% |

| Vannes | Augmentation du stress lié au cyclisme | 30% réduction par 50 PSI |

| Raccords | Concentration de contraintes plus élevée | 25% réduction à la pression maximale |

| Cylindres | Augmentation de la charge de fatigue | 40% réduction à la pression d'épreuve |

Quelles sont les différentes classes de pression pour les bouteilles d'air ?

Les bouteilles d'air sont classées en différentes catégories de pression en fonction de leurs capacités de conception et des applications prévues. La compréhension de ces classifications aide les ingénieurs à sélectionner l'équipement approprié pour des exigences spécifiques.

Les bouteilles d'air sont classées en basse pression (30-60 PSI), pression standard (80-150 PSI), moyenne pression (150-250 PSI) et haute pression (250-500 PSI) en fonction de leur construction et de leur niveau de sécurité.

Bouteilles basse pression (30-60 PSI)

Les vérins à basse pression sont conçus pour des applications légères nécessitant une force minimale. Ils se caractérisent souvent par une construction légère et des systèmes d'étanchéité simplifiés.

Applications typiques :

- Équipement d'emballage: Manipulation légère de produits

- Opérations d'assemblage: Positionnement des composants

- Systèmes de convoyage: Déviation et tri des produits

- L'instrumentation: Actionnement et contrôle des vannes

- Équipement médical: Systèmes de positionnement des patients

Caractéristiques de conception :

- Construction de parois plus minces

- Conception simplifiée des joints

- Matériaux légers (aluminium)

- Des facteurs de sécurité plus faibles

- Réduction des coûts des composants

Bouteilles à pression standard (80-150 PSI)

Les vérins à pression standard représentent les actionneurs pneumatiques industriels les plus courants, conçus pour des applications de fabrication générale avec une fiabilité éprouvée.

Caractéristiques de la construction :

- Épaisseur de la paroi: Conçu pour une pression de travail de 150 PSI

- Systèmes d'étanchéité: Joints à lèvres multiples pour la fiabilité

- Matériaux: Construction en acier ou en aluminium

- Notes de sécurité: 4:1 pression d'éclatement minimale

- Plage de températureTempérature de fonctionnement : -20°F à +200°F (typique)

Bouteilles moyenne pression (150-250 PSI)

Les vérins à moyenne pression sont utilisés pour des applications exigeantes nécessitant une force de sortie plus élevée tout en maintenant des coûts d'exploitation et une durée de vie des composants raisonnables.

Éléments de conception améliorés :

- Construction renforcée: Parois plus épaisses et embouts plus résistants

- Scellement avancé: Composés d'étanchéité haute pression

- Fabrication de précision: Des tolérances plus étroites pour plus de fiabilité

- Montage amélioré: Points d'attache plus solides

- Amélioration de l'amortissement: Meilleur contrôle en fin de course

Bouteilles haute pression (250-500 PSI)

Les vérins à haute pression sont des unités spécialisées pour les applications extrêmes où une force maximale est requise indépendamment du coût ou de la complexité.

Caractéristiques spécialisées :

| Composant | Conception standard | Conception haute pression |

|---|---|---|

| Épaisseur de la paroi | 0,125-0,250 pouce | 0,375-0,500 pouce |

| Capuchons d'extrémité | Aluminium fileté | Construction en acier boulonné |

| Joints | Nitrile standard | Composés spécialisés |

| Tige | Acier standard | Acier trempé/plaqué |

| Montage | Chape standard | Tourillon renforcé |

Comment régler et maintenir correctement la pression de service des bouteilles d'air comprimé ?

Un réglage et un entretien corrects de la pression garantissent des performances, une longévité et une sécurité optimales des vérins. Une mauvaise gestion de la pression est l'une des principales causes de problèmes dans les systèmes pneumatiques et de défaillance prématurée des composants.

Le réglage de la pression nécessite une mesure précise, un ajustement progressif, un test de charge et une surveillance régulière, tandis que l'entretien comprend les contrôles de pression, l'entretien du régulateur et la détection des fuites du système.

Procédures de réglage initial de la pression

Le réglage de la pression de travail nécessite une approche systématique, en commençant par la pression minimale requise et en l'augmentant progressivement jusqu'aux niveaux optimaux, tout en surveillant les performances.

Processus de définition étape par étape :

- Calculer la pression minimale: En fonction de la charge et du facteur de sécurité

- Régler la pression initiale: Démarrage à 80% de la valeur calculée

- Opération de test: Vérifier que les performances sont adéquates

- Ajustement progressif: Augmentation par paliers de 10 PSI

- Contrôler les performances: Vérifier la vitesse, la force et la fluidité

- Paramètres du document: Enregistrer la pression finale et la date

Équipement de régulation de la pression

Une bonne régulation de la pression nécessite des composants de qualité, dimensionnés en fonction des exigences de débit et des plages de pression du système.

Composants essentiels du règlement :

- Régulateur de pression: Maintient une pression de sortie constante

- Manomètre: Contrôle avec précision la pression du système

- Soupape de sûreté: Prévient la surpression

- Filtre: Élimine les contaminants qui affectent la réglementation

- Lubrificateur: Assure la lubrification des joints (si nécessaire)

Procédures de suivi et d'ajustement

Un contrôle régulier permet d'éviter les dérives de pression et d'identifier les problèmes du système avant qu'ils ne provoquent des pannes ou des problèmes de sécurité.

Calendrier de surveillance :

- Quotidiennement: Contrôles visuels de la jauge pendant le fonctionnement

- Hebdomadaire: Vérification du réglage de la pression sous charge

- Mensuel: Réglage du régulateur et contrôle de l'étalonnage

- Trimestrielle: Etude complète de la pression du système

- Annuellement: Etalonnage de la jauge et révision du régulateur

Problèmes de pression courants et solutions

La compréhension des problèmes courants liés à la pression permet au personnel de maintenance d'identifier et de corriger rapidement les problèmes.

Questions fréquentes :

| Problème | Symptômes | Causes typiques | Solutions |

|---|---|---|---|

| Chute de pression | Fonctionnement lent | Composants sous-dimensionnés | Mise à niveau des régulateurs/conduites |

| Pics de pression | Fonctionnement erratique | Mauvaise réglementation | Entretien/remplacement du régulateur |

| Pression irrégulière | Performance variable | Régulateur usé | Reconstruire ou remplacer |

| Pression excessive | Taux d'usure rapide | Réglage incorrect | Réduire et optimiser |

Détection et réparation des fuites

Les fuites de pression gaspillent de l'énergie et réduisent les performances du système. La détection et la réparation régulières des fuites permettent de maintenir l'efficacité du système et de réduire les coûts d'exploitation.

Méthodes de détection des fuites :

- Solution savonneuse: Méthode traditionnelle de détection des bulles

- Détection par ultrasons5: Équipement électronique de détection des fuites

- Essai de décomposition de la pression: Mesure quantitative des fuites

- Surveillance du débit: Surveillance continue du système

Stratégies d'optimisation de la pression

L'optimisation de la pression de service permet d'équilibrer les exigences de performance avec l'efficacité énergétique et la longévité des composants.

Approches d'optimisation :

- Analyse de la charge: Pression adaptée aux besoins réels

- Audit du système: Identifier les pertes de pression et les inefficacités

- Mise à niveau des composants: Améliorer l'efficacité grâce à de meilleurs composants

- Amélioration du contrôle: Utiliser le contrôle de la pression pour l'optimisation

- Systèmes de surveillance: Mise en œuvre de l'optimisation continue

J'ai récemment aidé un fabricant canadien, David Chen, à Toronto, à optimiser la pression de son système pneumatique. En mettant en œuvre une surveillance et une optimisation systématiques de la pression, nous avons réduit la consommation d'énergie de 30% tout en améliorant la fiabilité du système et en réduisant les coûts de maintenance.

Conclusion

La pression de service des bouteilles d'air varie généralement entre 80 et 150 PSI pour les applications standard, la pression optimale étant déterminée par les exigences de charge, les facteurs de sécurité et les considérations d'efficacité qui permettent d'équilibrer les performances avec les coûts d'exploitation et la longévité des composants.

FAQ sur la pression de service des bouteilles d'air comprimé

Quelle est la pression de service standard des bouteilles d'air ?

Les vérins pneumatiques standard fonctionnent généralement à une pression de 80-150 PSI, 100 PSI étant la pression de travail la plus courante qui offre un équilibre optimal entre la force produite, l'efficacité et la durée de vie des composants.

Comment calculer la pression de service requise pour une bouteille d'air ?

Calculer la pression requise en divisant la force totale de la charge par la surface effective du cylindre, puis multiplier par un facteur de sécurité de 1,25 à 2,0 en fonction de la criticité de l'application.

Peut-on faire fonctionner des cylindres d'air à une pression plus élevée pour obtenir plus de force ?

Oui, mais une pression plus élevée augmente la consommation d'énergie, réduit la durée de vie des composants et peut dépasser les valeurs nominales des bouteilles. Il est souvent préférable d'utiliser une bouteille plus grande à une pression standard.

Que se passe-t-il si la pression de la bouteille d'air est trop basse ?

Une faible pression entraîne une force de sortie insuffisante, un fonctionnement lent, des courses incomplètes et un risque de blocage sous charge, ce qui se traduit par des performances médiocres du système et des problèmes de fiabilité.

À quelle fréquence faut-il vérifier la pression des bouteilles d'air ?

La pression doit être contrôlée quotidiennement pendant le fonctionnement, vérifiée chaque semaine dans des conditions de charge et étalonnée chaque mois pour garantir des performances constantes et une détection précoce des problèmes.

Quelle est la pression de service maximale de sécurité pour les bouteilles d'air standard ?

La plupart des bouteilles d'air industrielles standard sont conçues pour des pressions de service maximales de 150-250 PSI, avec des pressions de service de 1,5 fois la pression de service et des pressions d'éclatement de 4 fois la pression de service.

-

Fournit des définitions claires et des comparaisons des pressions nominales critiques, en expliquant que la pression de service est la pression de fonctionnement normale, que la pression de conception inclut des marges de sécurité et que la pression d'éclatement est le point de défaillance catastrophique. ↩

-

Explique le facteur de sécurité (FoS), un concept d'ingénierie fondamental qui représente le degré de résistance d'un système par rapport à ce qu'il devrait être pour une charge prévue, en tenant compte des incertitudes et des conditions imprévues. ↩

-

Détaille les causes des pertes de charge dans les systèmes pneumatiques, y compris les frottements dans les tuyaux et les pertes dues aux raccords, aux vannes et aux filtres, et explique comment elles réduisent l'énergie disponible au point d'utilisation. ↩

-

Décrit le point de rosée sous pression (PDP), la température à laquelle la vapeur d'eau contenue dans l'air comprimé à une pression donnée se condense en eau liquide, un paramètre essentiel pour la qualité de l'air comprimé et la prévention des dommages liés à l'humidité. ↩

-

Explique le principe de la détection de fuites par ultrasons, où des capteurs spécialisés détectent le son à haute fréquence (ultrasons) produit par l'écoulement turbulent de gaz provenant d'une fuite sous pression, ce qui permet une localisation rapide et précise, même dans des environnements bruyants. ↩