Les ingénieurs de production sont soumis à une pression croissante pour réduire les coûts tout en maintenant les délais de production, alors que le remplacement de l'équipement de production est une nécessité. cylindres pneumatiques1 semble risquée et complexe. Les pièces de rechange OEM grèvent les budgets en raison de leur prix élevé, tandis que les inquiétudes concernant la compatibilité, les complications d'installation et les temps d'arrêt potentiels créent une hésitation qui maintient les opérations enfermées dans des relations d'approvisionnement coûteuses.

Remplacement d'un concurrent ISO 64322 Pour remplacer les cylindres, il faut identifier les spécifications exactes, vérifier les dimensions de montage, sélectionner les modèles de remplacement compatibles, planifier les procédures d'installation et effectuer des tests de validation des performances. Une exécution correcte permet généralement de réaliser des économies tout en conservant des performances opérationnelles et une fiabilité identiques.

Il y a deux mois, j'ai aidé Robert, superviseur de la maintenance dans une usine d'emballage de l'Ohio, à remplacer douze cylindres Festo coûteux par nos équivalents Bepto ISO 6432. Son scepticisme initial s'est transformé en enthousiasme lorsque l'installation n'a pris que quatre heures et a permis à son entreprise d'économiser $8 400 par an tout en améliorant les délais de livraison, qui sont passés de quelques semaines à quelques jours. 💰

Table des matières

- Comment identifier les spécifications exactes du cylindre ?

- Quels sont les facteurs de compatibilité à vérifier avant de passer commande ?

- Quelles sont les étapes de l'installation qui garantissent un remplacement réussi ?

- Comment valider les performances après l'installation ?

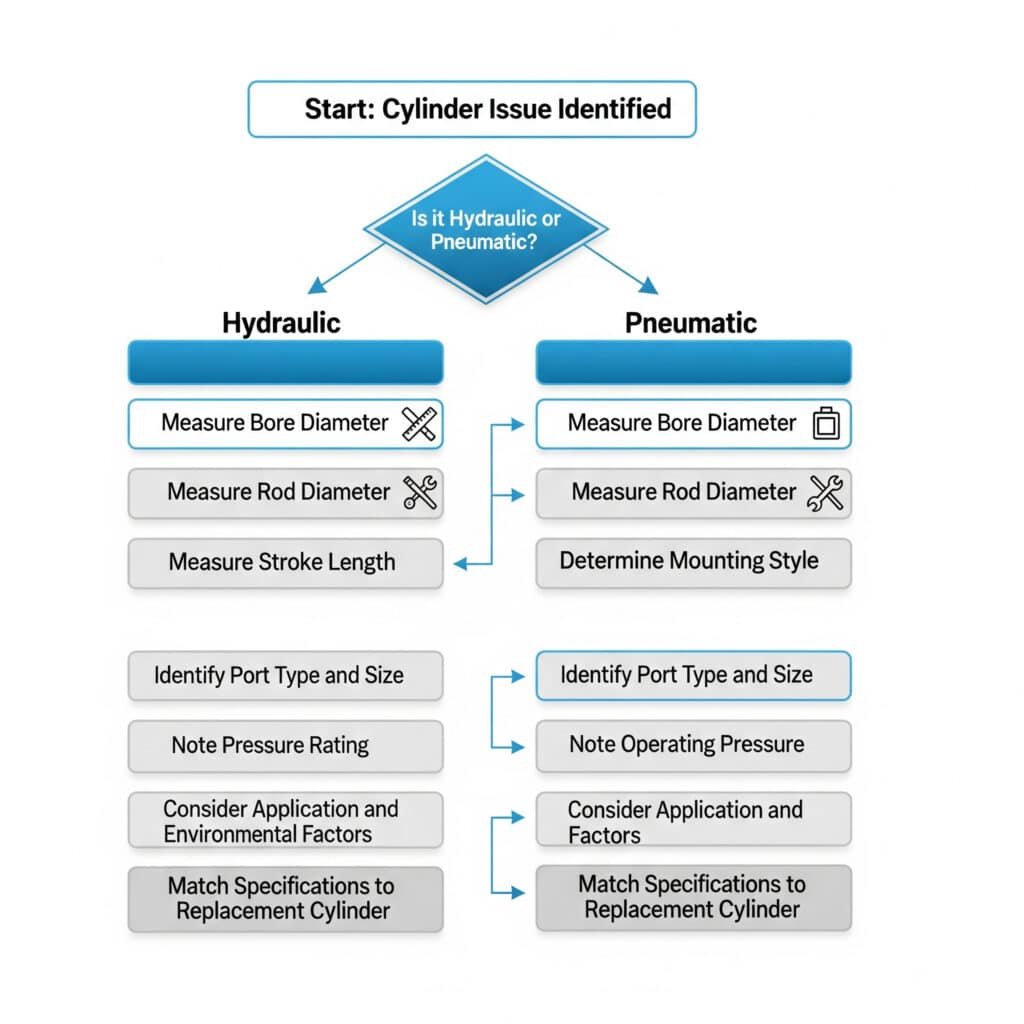

Comment identifier les spécifications exactes du cylindre ?

L'identification précise des spécifications permet d'éviter des erreurs de commande coûteuses et de garantir une compatibilité parfaite.

Identifier les spécifications des vérins en notant le diamètre de l'alésage, la longueur de la course, le style de montage, les raccords de port, les options d'amortissement et les exigences des capteurs à partir des plaques signalétiques, des dessins techniques ou des mesures directes, tout en documentant la pression de fonctionnement, la fréquence des cycles et les conditions environnementales afin d'assurer une sélection correcte des pièces de rechange.

Lire les informations du fabricant

Collecte de données sur les plaques signalétiques

Informations essentielles tirées des plaques signalétiques des cylindres :

- Numéro de pièce (code alphanumérique complet)

- Diamètre de l'alésage (typiquement 8, 10, 12, 16, 20, 25mm pour l'ISO 6432)

- Longueur de la course (mesuré en millimètres)

- Pression de service gamme et valeur maximale

- Date de fabrication et numéro de série

Numéro de modèle Décodage

La plupart des fabricants utilisent un codage systématique :

- Désignation de la série (par exemple, DSBC, ADVU, CJ2)

- Taille de l'alésage l'indicateur dans le numéro de pièce

- Longueur de la course spécification

- Configuration de montage codes

- Caractéristiques spéciales (amortissement, capteurs, etc.)

Techniques de mesure physique

Vérification dimensionnelle

| Mesures | Outil nécessaire | Tolérance typique |

|---|---|---|

| Diamètre de l'alésage | Etriers | ±0,1 mm |

| Longueur de la course | Règle/ruban | ±1mm |

| Diamètre de la tige | Etriers | ±0,05 mm |

| Longueur totale | Règle/ruban | ±2mm |

| Taille du filetage de l'orifice | Jauge de fil | Correspondance exacte |

Évaluation de la configuration du montage

- Bride avant montage avec schémas de boulonnage

- Bride arrière configurations de montage

- Fixation du pied avec dimensions de la base

- Montage sur tourillon points de pivot

- Montage de la chape points de connexion

Documentation sur l'état de fonctionnement

Paramètres de performance

Données opérationnelles essentielles à enregistrer :

- Pression de service en fonctionnement normal

- Fréquence du cycle (cycles par minute/heure)

- Exigences en matière de charge (forces de poussée et de traction)

- Exigences en matière de vitesse (taux d'extension/rétraction)

- Coefficient d'utilisation (continu ou intermittent)

Facteurs environnementaux

- Plage de température pendant le fonctionnement

- Niveaux d'humidité et l'exposition à l'humidité

- Contamination (poussière, produits chimiques, huiles)

- Vibrations niveaux et charges de choc

- Orientation du montage (horizontal/vertical)

Inventaire des capteurs et accessoires

Options de détection de position

- Interrupteurs magnétiques à lames pour les positions finales

- Détecteurs de proximité inductifs pour la détection des métaux

- Capteurs optiques pour un positionnement précis

- Potentiomètres linéaires pour la rétroaction analogique

- Pas de capteurs (opération de base marche/arrêt)

Caractéristiques supplémentaires

- Amortissement (réglable ou fixe)

- Dérogation manuelle capacités

- Mécanismes de verrouillage pour le maintien de la position

- Joints spéciaux pour les environnements difficiles

- Modifications personnalisées ou des adaptations

Quels sont les facteurs de compatibilité à vérifier avant de passer commande ?

Une vérification minutieuse de la compatibilité permet d'éviter les problèmes d'installation et de garantir un fonctionnement sans faille.

Vérifier la compatibilité par la conformité à la norme ISO 6432, la correspondance des dimensions de montage, la vérification du filetage de l'orifice, l'adéquation de la pression nominale, la compatibilité des matériaux d'étanchéité et l'alignement des caractéristiques de performance, en accordant une attention particulière aux dispositions relatives au montage des capteurs et aux exigences en matière d'environnement pour des applications spécifiques.

Conformité à la norme ISO 6432

Normes dimensionnelles

La norme ISO 6432 spécifie les dimensions exactes pour :

- Diamètres d'alésageDimensions standard : 8, 10, 12, 16, 20, 25mm

- Diamètre des tiges: Rapports spécifiques au diamètre de l'alésage

- Dimensions de montage: Modèles de trous et d'espacement standardisés

- Emplacement des ports: Exigences en matière de taille et de position des filets

- Enveloppe globale: Dimensions extérieures maximales

Vérification de l'interchangeabilité

- Schémas des trous de montage doit correspondre exactement à

- Taille du filetage de l'orifice (M5, G1/8, etc.) compatibilité

- Raccords d'extrémité de tige (fils masculins/féminins)

- Rainure du capteur dimensions et espacement

- Soupape d'amortissement les emplacements s'ils sont présents

Analyse du système de montage

Points d'interface mécaniques

Considérations critiques sur le montage :

- Diamètre du trou de boulon et spécifications du filetage

- Surface de montage exigences en matière de planéité et de finition

- Exigences en matière d'habilitation pour l'installation/le retrait

- Soutien structurel adéquation aux charges d'exploitation

- Alignement avec des mécanismes connectés

Compatibilité de connexion

- Raccords pneumatiques taille et type de filetage

- Raccords de tuyauterie diamètre et pression nominale

- Connexions électriques pour les capteurs (le cas échéant)

- Liaisons mécaniques à l'équipement entraîné

- Systèmes de sécurité exigences en matière d'intégration

J'ai travaillé avec Lisa, ingénieur d'usine chez un fabricant d'appareils médicaux en Californie, qui était préoccupée par le remplacement des cylindres SMC dans un système de stérilisation critique. Après avoir vérifié tous les facteurs de compatibilité et effectué des tests approfondis, nos remplacements Bepto ont dépassé les spécifications de performance d'origine tout en permettant à 40% d'économiser sur les coûts de remplacement. 🏥

Correspondance des performances

Exigences en matière de force et de vitesse

| Paramètres | Méthode de vérification | Critères d'acceptation |

|---|---|---|

| Sortie de force | Tests de charge | ±5% de l'original |

| Vitesse d'extension | Mesure du temps | ±10% de l'original |

| Vitesse de rétractation | Mesure du temps | ±10% de l'original |

| Précision du positionnement | Mesures | Egal ou supérieur |

| Durée du cycle | Données du fabricant | Egal ou supérieur |

Compatibilité environnementale

- Indice de température correspond à la gamme d'applications

- Matériaux d'étanchéité compatible avec les fluides de processus

- Résistance à la corrosion adéquat pour l'environnement

- Protection contre les agressions (indice de protection IP) répond aux exigences

- Tolérance aux vibrations adapté à l'installation

Intégration des systèmes de contrôle

Compatibilité des signaux

- Sortie du capteur les niveaux de tension et de courant

- Capacité de commutation pour les charges connectées

- Temps de réponse caractéristiques

- Longueur du câble limitations et exigences

- Types de connecteurs et configurations des broches

Considérations relatives à la programmation

- Logique de contrôle les modifications (le cas échéant)

- Ajustements de la synchronisation pour différentes caractéristiques de réponse

- Verrouillages de sécurité vérification et essais

- Systèmes d'alarme l'intégration et les essais

- Mise à jour de la documentation pour le personnel d'entretien

Exigences en matière de qualité et de certification

Conformité aux normes industrielles

- Marquage CE3 pour les applications européennes

- Liste UL pour les installations en Amérique du Nord

- Conformité à la FDA à usage alimentaire/pharmaceutique

- Certification ATEX pour les atmosphères explosives

- ISO 9001 exigences du système de qualité

Garantie et assistance

- Période de garantie comparaison avec l'original

- Support technique disponibilité et réactivité

- Pièces détachées disponibilité et délais

- Politique de retour pour les articles défectueux ou incorrects

- Aide à l'installation si nécessaire

Quelles sont les étapes de l'installation qui garantissent un remplacement réussi ?

Des procédures d'installation systématiques minimisent les temps d'arrêt et évitent les erreurs courantes.

Garantir la réussite de l'installation par des procédures d'arrêt du système appropriées, le retrait soigneux des composants, le nettoyage complet des surfaces de montage, la vérification précise de l'alignement, les spécifications de couple correctes, les essais de pression systématiques et la validation fonctionnelle complète avant de remettre l'équipement en service de production.

Préparation avant l'installation

Procédures de sécurité et d'arrêt

Mesures de sécurité essentielles avant de commencer le travail :

- Consignation/étiquetage4 procédures pour les systèmes pneumatiques et électriques

- Décharge de pression de toutes les lignes pneumatiques connectées

- Isolation du système pour éviter toute activation accidentelle

- Équipements de protection individuelle sélection et utilisation

- Préparation de l'espace de travail avec un éclairage et des outils adéquats

Exigences en matière d'outils et de matériaux

- Outils manuels de base (clés, tournevis, pinces)

- Clé dynamométrique pour un serrage correct des fixations

- Produit d'étanchéité pour filetage ou ruban PTFE pour les connexions

- Produits de nettoyage (solvants, chiffons, brosses)

- Outils de mesure (pieds à coulisse, règles, jauges)

Processus de retrait des composants

Séquence de déconnexion

L'enlèvement systématique permet d'éviter les dommages :

- Connexions électriques (capteurs, solénoïdes)

- Raccords pneumatiques (lignes d'alimentation et d'échappement)

- Liaisons mécaniques (raccords d'extrémité de tige)

- Fixations de montage (boulons, vis)

- Démontage du cylindre avec soin pour les composants connectés

Documentation pendant l'enlèvement

- Connexions photographiques avant la déconnexion

- Étiqueter les fils et lignes pneumatiques

- Enregistrement des valeurs de couple des fixations critiques

- Noter les modifications éventuelles ou des configurations spéciales

- Documenter les schémas d'usure ou des observations de dommages

Installation du cylindre de remplacement

Montage et alignement

Étapes critiques de l'installation :

- Préparation de la surface (nettoyage, inspection)

- Joint ou produit d'étanchéité demande si nécessaire

- Positionnement du cylindre et l'alignement initial

- Installation des fixations en respectant l'ordre des couples de serrage

- Alignement final vérification à l'aide d'outils de mesure

Procédures de connexion

| Type de connexion | Notes d'installation | Méthode de vérification |

|---|---|---|

| Orifices pneumatiques | Utiliser un produit d'étanchéité pour filetage | Essai de pression |

| Capteurs électriques | Faire correspondre les couleurs des fils | Test de continuité |

| Liaisons mécaniques | Vérifier l'alignement | Test de mouvement |

| Boulons de montage | Respecter les spécifications de couple | Vérification du couple |

Intégration et essais des systèmes

Protocole d'essai sous pression

- Pression graduelle augmentation du niveau de travail

- Détection des fuites à toutes les connexions

- Maintien de la pression test d'intégrité du joint

- Sécurité de l'approvisionnement vérification des vannes

- Arrêt d'urgence test de fonctionnement

Validation fonctionnelle

- Fonctionnement manuel test (si disponible)

- Cycle automatique essais à vitesse réduite

- Vitesse maximale vérification des opérations

- Tests de charge avec les conditions de travail réelles

- Étalonnage du capteur et vérification de la position

Optimisation des performances

Procédures de mise au point

- Réglage de la vitesse l'utilisation de régulateurs de débit

- Réglage de l'amortissement pour un fonctionnement sans heurts

- Détection de position étalonnage et vérification

- Optimisation de la synchronisation pour l'efficacité du cycle

- Équilibrage de la charge si plusieurs cylindres sont concernés

Documentation et formation

- Fiche d'installation achèvement

- Calendrier d'entretien mises à jour

- Formation des opérateurs sur tout changement

- Guide de dépannage mises à jour

- Pièces détachées ajustements des stocks

Comment valider les performances après l'installation ?

Une validation complète permet de s'assurer que le remplacement répond à toutes les exigences opérationnelles.

Valider les performances de remplacement par des essais systématiques de la force produite, des caractéristiques de vitesse, de la précision de positionnement, de l'endurance du cycle, de la conformité environnementale et de l'intégration du système de sécurité, avec des résultats documentés comparant les performances réelles aux spécifications et aux critères d'acceptation d'origine.

Protocoles de test de performance

Vérification de la force et de la vitesse

Mesures quantitatives de la performance :

- Force statique essais à différentes pressions

- Force dynamique mesure en cours de fonctionnement

- Vitesse d'extension synchronisation dans des conditions de charge

- Vitesse de rétractation vérification avec différentes charges

- Caractéristiques d'accélération pendant le démarrage

Tests de positionnement et de répétabilité

- Précision de la position mesure avec des instruments de précision

- Essais de répétabilité sur plusieurs cycles

- Évaluation de l'hystérésis5 (différence de position entre les approches)

- Évaluation de la dérive sur des périodes prolongées

- Stabilité de la température de positionnement

Essais d'endurance et de fiabilité

Procédures d'essais cycliques

- Cyclisme accéléré à la vitesse nominale maximale

- Cycle de charge avec des forces de travail réelles

- Cycle de pression sur toute la plage de fonctionnement

- Cycle de température en cas d'atteinte à l'environnement

- Exposition à la contamination les essais, le cas échéant

Paramètres de surveillance

| Paramètre d'essai | Fréquence de contrôle | Critères d'acceptation |

|---|---|---|

| Taux de fuite | Tous les 1000 cycles | <2cc/min à la pression nominale |

| Précision de la position | Tous les 500 cycles | Dans une fourchette de ±0,1 mm |

| Durée du cycle | En continu | ±5% de la ligne de base |

| Température de fonctionnement | En continu | Dans la plage nominale |

| Niveaux de vibration | Quotidiennement | Pas d'augmentation par rapport au niveau de référence |

Validation de l'intégration

Vérification du système de contrôle

- Signal du capteur qualité et cohérence

- Temps de réponse pour contrôler les commandes

- Verrouillage de sécurité vérification des fonctions

- Système d'alarme tests d'intégration

- Protocole de communication validation (le cas échéant)

Tests d'intégration des processus

- Qualité des produits l'analyse d'impact

- Taux de production l'entretien ou l'amélioration

- Équipement en aval la compatibilité

- Système en amont vérification de l'interaction

- Système global évaluation de l'efficacité

J'ai récemment achevé un projet de remplacement avec James, directeur de production chez un fournisseur automobile du Michigan, dans le cadre duquel nous avons remplacé 24 cylindres Parker sur plusieurs postes d'assemblage. Notre processus de validation complet a confirmé l'équivalence des performances du 98% tout en réalisant d'importantes économies et en améliorant la disponibilité des pièces de rechange. 🚗

Suivi des performances à long terme

Établissement de la ligne de base

- Performance initiale l'enregistrement des données

- Paramètres de fonctionnement la documentation

- Intervalles d'entretien établissement

- Modèles d'usure documentation de base

- Tendances en matière de performances l'initiation du suivi

Amélioration continue

- Optimisation des performances sur la base de l'analyse des données

- Calendrier d'entretien raffinement

- Paramètre de fonctionnement peaufinage

- Programme de formation mises à jour basées sur l'expérience

- Documentation l'amélioration continue

Dépannage et assistance

Résolution des problèmes communs

- Variations des performances diagnostic et correction

- Problèmes d'installation identification et solutions

- Problèmes de compatibilité procédures de résolution

- Exigences en matière d'entretien optimisation

- Possibilités de mise à niveau identification

Ressources d'assistance technique

- Soutien du fabricant procédures de contact

- Documentation technique accès et mises à jour

- Ressources de formation pour le personnel d'entretien

- Pièces détachées identification et commande

- Réclamations au titre de la garantie procédures et exigences

Chez Bepto, nous fournissons une assistance complète pour le remplacement, y compris des guides de référence détaillés, une consultation technique et une assistance à la validation après l'installation. Notre équipe expérimentée a réalisé avec succès des milliers de remplacements de cylindres, aidant les clients à réaliser d'importantes économies tout en maintenant ou en améliorant les performances opérationnelles. 🎯

Conclusion

Un remplacement réussi des cylindres ISO 6432 nécessite une identification systématique des spécifications, une vérification approfondie de la compatibilité, des procédures d'installation minutieuses et une validation complète des performances, ce qui permet généralement de réaliser des économies substantielles tout en maintenant l'excellence opérationnelle et la fiabilité.

FAQ sur le remplacement des cylindres ISO 6432

Q : Comment puis-je être sûr qu'un cylindre de remplacement sera parfaitement adapté ?

La norme ISO 6432 garantit l'interchangeabilité des dimensions pour les alésages de 8 à 25 mm, mais il faut toujours vérifier les dimensions de montage, l'emplacement des orifices et les dispositions relatives aux capteurs à l'aide de dessins techniques ou de mesures directes avant de commander des vérins de rechange.

Q : Quelles sont les économies réalisées en passant des cylindres OEM aux cylindres compatibles ?

Les cylindres ISO 6432 compatibles coûtent généralement 30-50% de moins que les équivalents OEM, avec des économies supplémentaires grâce à des délais de livraison plus courts, des coûts de stock réduits et des prix de pièces détachées compétitifs tout au long du cycle de vie de l'équipement.

Q : L'utilisation de cylindres non OEM annulera-t-elle la garantie de mon équipement ?

Les garanties de l'équipement couvrent généralement le système complet, et non les composants individuels, mais vérifiez les conditions spécifiques de votre garantie et tenez compte du fait que la conformité à la norme ISO 6432 garantit un ajustement et un fonctionnement corrects.

Q : Combien de temps dure généralement le remplacement d'un cylindre ?

Le remplacement d'un cylindre ISO 6432 simple prend généralement de 30 à 60 minutes par unité, en fonction de l'accessibilité et de la complexité de la connexion, avec un temps d'arrêt minimal du système lorsque la préparation et les procédures adéquates sont respectées.

Q : Que dois-je faire si le cylindre de remplacement ne fonctionne pas exactement comme l'original ?

Documentez toute différence de performance, vérifiez les procédures d'installation, les paramètres de fonctionnement et contactez votre fournisseur pour une assistance technique, car des ajustements mineurs permettent souvent de résoudre rapidement les variations de performance.

-

Apprenez les principes de fonctionnement de base des cylindres pneumatiques et comment ils convertissent l'air comprimé en mouvement linéaire. ↩

-

Examinez la norme officielle de l'Organisation internationale de normalisation pour les vérins pneumatiques à une tige. ↩

-

Comprendre les procédures d'évaluation de la conformité et les exigences relatives à l'apposition de la marque CE sur les produits vendus dans l'UE. ↩

-

Examinez la norme officielle de l'OSHA relative au contrôle des énergies dangereuses lors de l'entretien et de la maintenance des équipements. ↩

-

Explorer le concept d'hystérésis dans les systèmes mécaniques et les systèmes de capteurs et la manière dont il affecte la précision du positionnement. ↩