Les systèmes pneumatiques tombent en panne lorsque les ingénieurs calculent mal les débits. J'ai vu des lignes de production s'arrêter pendant des jours à cause de systèmes d'alimentation en air sous-dimensionnés. Un calcul correct du débit permet d'éviter des temps d'arrêt coûteux et de garantir un fonctionnement fiable.

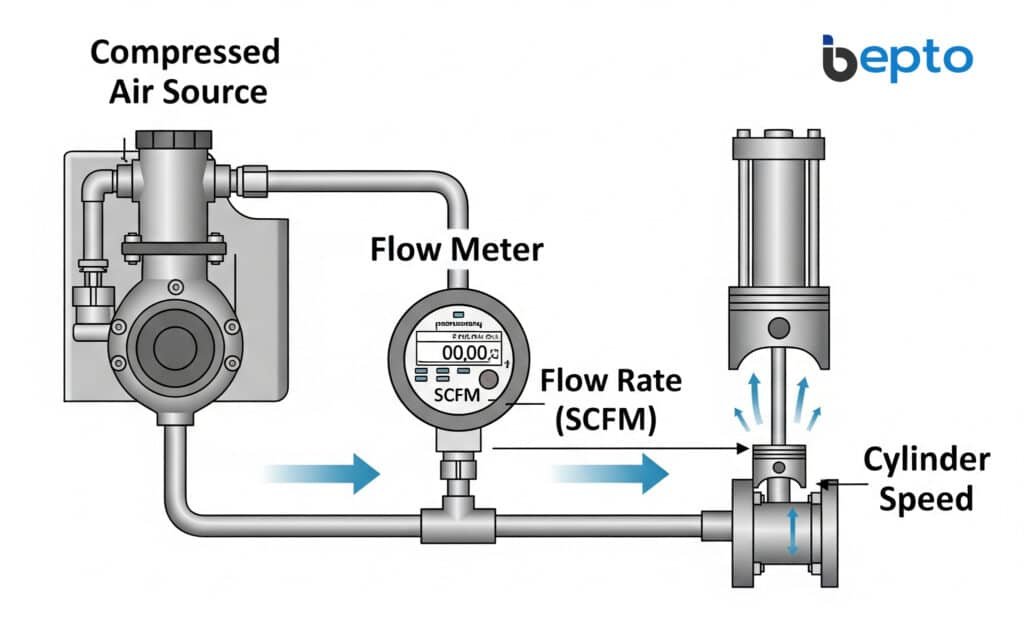

Le calcul du débit pneumatique consiste à déterminer le volume d'air comprimé nécessaire par unité de temps, généralement mesuré en SCFM (Standard Cubic Feet per Minute) ou en litres par minute. Pour effectuer des calculs précis, il faut tenir compte de la cylindrée du cylindre, de la fréquence des cycles et des exigences en matière de pression du système.

Il y a deux mois, j'ai aidé James, un ingénieur d'une usine du Texas, à résoudre un problème critique de débit. Son vérins pneumatiques sans tige1 fonctionnaient lentement, provoquant des goulets d'étranglement dans la production. La cause première n'était pas une défaillance du cylindre, mais un calcul inadéquat du débit d'air.

Table des matières

- Qu'est-ce que le débit pneumatique et pourquoi est-il important ?

- Comment calculer les besoins de base en matière de débit des bouteilles ?

- Quels sont les facteurs qui influencent les calculs de débit des vérins sans tige ?

- Comment dimensionner les systèmes d'alimentation en air pour plusieurs vérins ?

- Quelles sont les erreurs de calcul de débit les plus courantes ?

- Comment prendre en compte les pertes du système dans les calculs de débit ?

Qu'est-ce que le débit pneumatique et pourquoi est-il important ?

Le débit représente le volume d'air comprimé circulant dans un système par unité de temps. Cette mesure détermine si votre système pneumatique peut fournir les performances requises.

Le débit pneumatique mesure la consommation d'air comprimé en pieds cubes standard par minute (SCFM) ou en litres par minute. Des calculs de débit appropriés garantissent que les vérins fonctionnent aux vitesses prévues tout en maintenant une pression adéquate pour les besoins de la force.

Comprendre les unités de débit

Selon les régions, différentes unités sont utilisées pour les mesures de débit pneumatique :

| Unité | Nom complet | Application typique |

|---|---|---|

| SCFM | Pieds cubes standard par minute | Systèmes nord-américains |

| SLPM | Standard Litres par minute | Systèmes européens/asiatiques |

| Nm³/h | Mètres cubes normaux par heure | Systèmes industriels européens |

| CFM | Pieds cubes par minute | Débit réel aux conditions de fonctionnement |

L'importance du calcul du débit

Un débit insuffisant est à l'origine de plusieurs problèmes de performance :

Réduction de la vitesse

Les vérins se déplacent plus lentement que prévu lorsque le débit d'air est insuffisant. Cela a un impact direct sur les temps de cycle de production et l'efficacité globale de l'équipement2.

Chute de pression

Les faibles débits ne permettent pas de maintenir la pression du système pendant les périodes de forte demande. Les pertes de charge réduisent la puissance et entraînent un fonctionnement irrégulier.

Inefficacité du système

Les systèmes de débit surdimensionnés gaspillent de l'énergie en raison de pertes de compression et de distribution excessives. Des calculs appropriés permettent d'optimiser la consommation d'énergie.

Relation entre le débit et la pression

Le débit et la pression vont de pair dans les systèmes pneumatiques. Un débit plus élevé permet de maintenir la pression lors des mouvements rapides du cylindre, tandis qu'une pression adéquate assure une bonne transmission de la force.

La relation suit les principes de base de la dynamique des fluides. Lorsque la demande de débit augmente, la pression a tendance à diminuer, à moins que le système d'alimentation ne compense en conséquence.

Impact dans le monde réel

J'ai récemment travaillé avec Maria, une superviseuse de production chez un fabricant espagnol de pièces automobiles. Sa ligne d'assemblage utilisait plusieurs vérins pneumatiques sans tige pour le positionnement des pièces. Le système fonctionnait bien lors des tests à cycle unique, mais échouait lors des cycles de production complets.

Le problème était le calcul du débit. Les ingénieurs dimensionnaient l'alimentation en air en fonction des besoins de chaque vérin, mais ignoraient les demandes de fonctionnement simultané. Lorsque plusieurs vérins fonctionnaient ensemble, la demande totale de débit dépassait la capacité d'alimentation.

Comment calculer les besoins de base en matière de débit des bouteilles ?

Les calculs de base du débit des vérins constituent le fondement de tout dimensionnement d'un système pneumatique. Ces calculs déterminent la consommation d'air pour chaque vérin.

Le débit de base d'une bouteille est égal au volume de la bouteille multiplié par la fréquence de fonctionnement et le rapport de pression. La formule est la suivante : Débit (SCFM) = Volume de la bouteille (po³) × Cycles par minute × Rapport de pression ÷ 1728.

Formule fondamentale du débit

L'équation de base du débit d'un vérin pneumatique :

Q = V × f × (P₁/P₀) ÷ 1728

Où ?

- Q = Débit en SCFM

- V = Volume de la bouteille en pouces cubes

- f = Fréquence du cycle (cycles par minute)

- P₁ = Pression de service (PSIA) - il s'agit d'une valeur de référence. pression absolue3

- P₀ = Pression atmosphérique (14,7 PSIA)

- 1728 = Facteur de conversion (pouces cubes en pieds cubes)

Calculs du volume des bouteilles

Pour les cylindres pneumatiques standard :

Volume = π × (Diamètre/2)² × Longueur de la course

Pour les vérins à double effet, calculer les volumes d'extension et de rétraction :

- Augmenter le volume: Surface totale du piston × course

- Volume de rétractation: (surface du piston - surface de la tige) × course

Considérations sur le rapport de pression

Le rapport de pression (P₁/P₀) tient compte de la compression de l'air. Des pressions de fonctionnement plus élevées nécessitent un volume d'air standard plus important pour remplir le même espace dans le cylindre.

| Pression de fonctionnement (PSIG) | Rapport de pression | Multiplicateur de la consommation d'air |

|---|---|---|

| 60 | 5.08 | 5,08x le volume standard |

| 80 | 6.44 | 6,44x le volume standard |

| 100 | 7.81 | 7,81x le volume standard |

| 120 | 9.17 | 9,17x le volume standard |

Exemple de calcul pratique

Pour un cylindre de 2 pouces de diamètre et de 12 pouces de course à 80 PSIG, avec un cycle de 30 fois par minute :

Volume du cylindre = π × (1)² × 12 = 37.7 in³

Rapport de pression = (80 + 14,7) ÷ 14,7 = 6,44

Débit = 37,7 × 30 × 6,44 ÷ 1728 = 4,2 SCFM

Considérations sur les vérins à double effet

Les vérins à double effet consomment de l'air sur les deux courses. Calculez la consommation totale en additionnant les besoins d'extension et de rétraction :

Débit total = Débit d'extension + Débit de rétraction

Pour les vérins avec tiges, le volume de rentrée est inférieur au volume de sortie en raison du déplacement de la tige.

Quels sont les facteurs qui influencent les calculs de débit des vérins sans tige ?

Les vérins sans tige présentent des défis uniques en matière de calcul de débit par rapport aux vérins pneumatiques traditionnels. La compréhension de ces différences permet de dimensionner le système avec précision.

Les calculs de débit des vérins sans tige doivent tenir compte des variations de volume interne, des différences de système d'étanchéité et des effets du mécanisme d'accouplement. Ces facteurs peuvent augmenter les exigences de débit de 10-25% par rapport aux vérins traditionnels équivalents.

Différences de volume interne

Les vérins pneumatiques sans tige ont des géométries internes différentes qui influencent les calculs de débit :

Systèmes de couplage magnétique

Les cylindres sans tige à couplage magnétique conservent des volumes internes constants. Le couplage magnétique n'affecte pas de manière significative les calculs de consommation d'air.

Systèmes d'étanchéité mécanique

Les cylindres sans tige scellés mécaniquement ont des ouvertures de fente qui augmentent légèrement le volume interne. Ce volume supplémentaire affecte les calculs de débit.

Impact du système d'étanchéité

Les différents systèmes d'étanchéité ont une incidence sur les exigences en matière de débit :

| Type d'étanchéité | Impact sur le débit | Augmentation typique |

|---|---|---|

| Couplage magnétique | Minime | 0-5% |

| Garniture mécanique | Modéré | 5-15% |

| Scellement avancé | Variable | 10-25% |

Considérations sur le mécanisme de couplage

Le mécanisme de couplage entre le piston interne et le chariot externe affecte la dynamique du flux :

Couplage magnétique Effets de flux

- Un scellement cohérent: Maintient des schémas de flux prévisibles

- Pas de connexion directe: Élimine les fuites externes

- Calculs standards: Utiliser les formules traditionnelles avec un minimum d'ajustements

Couplage mécanique Effets de flux

- Scellement des fentes: Nécessite des mécanismes d'étanchéité supplémentaires

- Augmentation du volume: La surface de la fente s'ajoute au volume total du cylindre

- Potentiel de fuite: Exigences de débit plus élevées pour le maintien de la pression

Effets de la température sur le débit

Les vérins sans tige sont souvent utilisés dans des applications où les variations de température affectent les calculs de débit :

Effets de la température froide

- Viscosité accrue: Résistance à l'écoulement plus élevée

- Renforcement du joint: Augmentation des frottements et des fuites potentielles

- Condensation: L'accumulation d'eau affecte les schémas d'écoulement

Effets de la température chaude

- Diminution de la viscosité: Résistance à l'écoulement plus faible

- Dilatation thermique: Changements dans les volumes internes

- Dégradation des joints: Risque d'augmentation des fuites

Facteurs de vitesse et d'accélération

Les vérins sans tige fonctionnent souvent à des vitesses plus élevées que les vérins traditionnels, ce qui influe sur les exigences en matière de débit :

Exigences en matière de fonctionnement à grande vitesse :

- Remplissage rapide: Nécessite des débits instantanés plus élevés

- Maintien de la pression: Un débit plus élevé est nécessaire pour maintenir la pression pendant les mouvements rapides

- Pertes d'accélération: Air supplémentaire nécessaire pour l'accélération de la charge

Calcul Facteurs d'ajustement

Pour les calculs de débit des vérins sans tige, appliquer ces facteurs d'ajustement :

Débit ajusté = Débit de base × Facteur d'ajustement

| Type de cylindre | Facteur d'ajustement | Application |

|---|---|---|

| Couplage magnétique | 1.05 | Applications standard |

| Garniture mécanique | 1.15 | Objectif général |

| Applications à grande vitesse | 1.25 | Cycle rapide |

| Haute température | 1.20 | Fonctionnement à plus de 150°F |

Comment dimensionner les systèmes d'alimentation en air pour plusieurs vérins ?

Les systèmes multi-cylindres nécessitent une analyse minutieuse du débit afin de garantir une alimentation en air adéquate. La simple addition des besoins individuels conduit souvent à des systèmes surdimensionnés ou sous-dimensionnés.

Le dimensionnement du débit de plusieurs bouteilles nécessite l'analyse des schémas de fonctionnement simultanés, des cycles d'utilisation et des périodes de pointe de la demande. Le débit total du système est rarement égal à la somme des besoins de chaque cylindre en raison des différences de temps de fonctionnement.

Analyse des opérations simultanées

Dans la plupart des applications, tous les vérins ne fonctionnent pas simultanément. L'analyse des modes de fonctionnement réels permet d'éviter le surdimensionnement :

Types de schémas d'opération

- Fonctionnement séquentiel: Les cylindres fonctionnent l'un après l'autre

- Fonctionnement simultané: Plusieurs cylindres fonctionnent ensemble

- Opération aléatoire: Des schémas temporels imprévisibles

- Opération cyclique: Répétition de motifs avec un timing connu

Considérations sur le cycle de fonctionnement

Le rapport cyclique représente le pourcentage de temps pendant lequel un vérin fonctionne au cours d'une période donnée :

Facteur de marche = durée de fonctionnement ÷ durée totale du cycle × 100%

| Cycle de travail | Facteur de calcul du débit | Type d'application |

|---|---|---|

| 25% | 0.25 | Positionnement intermittent |

| 50% | 0.50 | Cyclisme régulier |

| 75% | 0.75 | Fonctionnement à haute fréquence |

| 100% | 1.00 | Fonctionnement continu |

Analyse de la demande de pointe

Le dimensionnement du système doit tenir compte des périodes de pointe lorsque plusieurs cylindres fonctionnent simultanément :

Calcul de la demande de pointe

Débit de pointe = Σ(débits individuels × facteur de fonctionnement simultané)

Le facteur de fonctionnement simultané représente la probabilité que les cylindres fonctionnent ensemble.

Application du facteur de diversité

A Facteur de diversité4 tient compte de la probabilité statistique que tous les cylindres ne fonctionnent pas simultanément à la demande maximale :

| Nombre de cylindres | Facteur de diversité | Charge effective |

|---|---|---|

| 2-3 | 0.90 | 90% du total |

| 4-6 | 0.80 | 80% du total |

| 7-10 | 0.70 | 70% du total |

| 10+ | 0.60 | 60% du total |

Exemple de dimensionnement du système

Pour un système avec cinq cylindres sans tige, chacun nécessitant 3 SCFM :

Total individuel = 5 × 3 = 15 SCFM

Avec le facteur de diversité = 15 × 0,80 = 12 SCFM

Avec facteur de sécurité = 12 × 1,25 = 15 SCFM

Considérations relatives aux réservoirs de stockage

Les réservoirs d'air permettent de gérer les périodes de pointe :

Formule de dimensionnement des réservoirs

Volume du réservoir (gallons) = Débit de pointe (SCFM) × Temps (minutes) × Perte de charge (PSI) ÷ 28,8

Où 28,8 est une constante de conversion pour des conditions standard.

Application dans le monde réel

J'ai travaillé avec David, responsable de la maintenance d'une usine d'emballage canadienne, qui se débattait avec une alimentation en air inadéquate pour son système de vérins sans tige. Ses calculs indiquaient un besoin total de 20 SCFM, mais le système ne pouvait pas maintenir la pression pendant les pics de production.

La question portait sur l'analyse des opérations simultanées. Pendant les changements de produits, six cylindres fonctionnaient simultanément pour les ajustements de positionnement. Cela a créé des demandes de pointe de 30 secondes de 35 SCFM, dépassant de loin la moyenne calculée.

Nous avons résolu le problème en ajoutant un réservoir de 120 gallons et en améliorant le compresseur pour qu'il puisse répondre aux demandes de pointe. Le système fonctionne désormais de manière fiable pendant toutes les phases de production.

Quelles sont les erreurs de calcul de débit les plus courantes ?

Les erreurs de calcul de débit sont à l'origine de plus de défaillances de systèmes pneumatiques que toute autre erreur de conception. Comprendre ces erreurs courantes permet d'éviter des reconceptions coûteuses et des retards de production.

Les erreurs de débit les plus courantes consistent à ignorer les pertes de pression, à mal calculer les fréquences de cycle, à négliger les opérations simultanées et à utiliser des facteurs de conversion incorrects. Ces erreurs se traduisent généralement par des systèmes d'alimentation en air sous-dimensionnés et des performances médiocres.

Surveillance des pertes de pression

De nombreux ingénieurs calculent les débits à partir de la pression d'alimentation sans tenir compte des pertes de distribution :

Sources courantes de perte de pression

- Frottement des tuyaux2-5 PSI par 100 pieds de distribution

- Restrictions sur les vannes: 3-8 PSI par l'intermédiaire des vannes de contrôle

- Filtre/régulateur: Perte de charge de 5 à 10 PSI

- Raccords: 1-2 PSI par connexion

Hypothèses incorrectes concernant la fréquence du cycle

Les temps de cycle théoriques correspondent rarement aux exigences de production réelles :

Divergences entre la conception et la réalité

- Vitesse de conception: Capacité théorique maximale

- Vitesse réelle: Limité par les exigences du processus

- Périodes de pointe: Fréquences plus élevées lors de la production de pointe

- Cycles de maintenance: Fréquences réduites lors de l'entretien des équipements

Erreurs d'opérations simultanées

Supposer un fonctionnement séquentiel alors que les cylindres fonctionnent en réalité simultanément :

J'ai rencontré cette erreur avec Lisa, une ingénieure en procédés d'un équipementier automobile allemand. Ses calculs de flux supposaient un fonctionnement séquentiel de huit cylindres sans tige dans une station d'assemblage. En réalité, les exigences de qualité nécessitaient un fonctionnement simultané pour un positionnement cohérent des pièces.

L'alimentation en air sous-dimensionnée provoquait des chutes de pression pendant les opérations simultanées, ce qui entraînait un positionnement incohérent et des défauts de qualité. Nous avons recalculé les besoins en débit pour les opérations simultanées et amélioré le système d'alimentation en air.

Erreurs sur les facteurs de conversion

Utilisation de facteurs de conversion incorrects entre différentes unités de débit :

| Conversion | Facteur correct | Erreur courante |

|---|---|---|

| SCFM à SLPM | × 28.32 | Utiliser 30 ou 25 |

| CFM à SCFM | × Rapport de pression | Ignorer la correction de la pression |

| GPM à SCFM | × 7,48 × Rapport de pression | Utilisation de la conversion de l'eau uniquement |

Surveillance de la correction de la température

Ne pas tenir compte des effets de la température sur la densité et le débit de l'air :

Conditions standard

- Température: 20°C (68°F)

- Pression: 14,7 PSIA (1 atmosphère)

- Humidité: 0% humidité relative

Formule de correction de la température

Débit corrigé = débit standard × (température standard ÷ température réelle)

Lorsque les températures sont exprimées en unités absolues (Rankine ou Kelvin).

Insuffisance du facteur de sécurité

Des facteurs de sécurité insuffisants entraînent des performances marginales du système :

| Type d'application | Facteur de sécurité recommandé |

|---|---|

| Laboratoire/travaux légers | 1.15 |

| Industrie générale | 1.25 |

| Industrie lourde | 1.50 |

| Applications critiques | 2.00 |

Allocation de fuite Omissions

Ne pas tenir compte des fuites du système dans les calculs de débit :

Taux de fuite typiques

- Nouveaux systèmes: 5-10% du débit total

- Systèmes établis: 10-20% du débit total

- Systèmes plus anciens20-30% du débit total

- Mauvais entretien: 30%+ du débit total

Comment prendre en compte les pertes du système dans les calculs de débit ?

Les pertes du système ont un impact significatif sur les besoins en débit pneumatique. Des calculs précis doivent inclure toutes les sources de pertes afin d'assurer une performance adéquate du système.

Les pertes du système dans les calculs de débit pneumatique comprennent le frottement des tuyaux, les restrictions des vannes, les pertes des raccords et les tolérances de fuite. Ces pertes augmentent généralement le débit total requis de 25-50% par rapport à la consommation théorique de la bouteille.

Pertes par frottement dans les tuyaux

Les systèmes de distribution d'air comprimé génèrent des pertes par frottement qui affectent les calculs de débit :

Facteurs de perte de friction

- Diamètre du tube: Des tuyaux plus petits entraînent des pertes plus importantes

- Longueur du tuyau: Les courses plus longues augmentent le frottement total

- Vitesse d'écoulement: Des vitesses plus élevées augmentent exponentiellement les pertes.

- Matériau du tube: Les tuyaux lisses réduisent les frottements

Dimensionnement des tuyaux en fonction du débit requis

Un dimensionnement correct des tuyaux permet de minimiser les pertes par frottement :

| Débit (SCFM) | Taille de tuyau recommandée | Vitesse maximale (ft/min) |

|---|---|---|

| 0-25 | 1/2 pouce | 3000 |

| 25-50 | 3/4 de pouce | 3500 |

| 50-100 | 1 pouce | 4000 |

| 100-200 | 1,5 pouce | 4500 |

| 200+ | 2 pouces et plus | 5000 |

Pertes de vannes et de composants

Les vannes de contrôle et les composants du système créent d'importantes pertes de charge :

Pertes typiques des composants

- Vannes à bille2-5 PSI (complètement ouvert)

- Électrovannes: 5-15 PSI

- Vannes de régulation de débit: 10-25 PSI

- Raccords rapides: 1-3 PSI

- Filtres à air2-8 PSI

Cv Coefficient de débit

La capacité de débit des soupapes utilise le coefficient Cv :

Débit (SCFM) = Cv × √(ΔP × (P₁ + P₂))

Où ?

- Cv = coefficient de débit de la vanne

- ΔP = Perte de charge dans la vanne

- P₁ = Pression en amont (PSIA)

- P₂ = Pression en aval (PSIA)

Calcul des fuites du système

Les fuites représentent une part importante de la consommation totale d'air :

Méthodes d'évaluation des fuites

- Essai de décomposition de la pression5: Mesure de la chute de pression en fonction du temps

- Détection par ultrasons: Localiser les sources de fuites individuelles

- Surveillance du débit: Comparer la consommation réelle à la consommation théorique

- Test à la bulle: Détection visuelle des points de fuite

Facteurs d'étanchéité

Inclure les tolérances de fuite dans les calculs de débit :

| Âge du système | Niveau de maintenance | Facteur de fuite |

|---|---|---|

| Nouveau | Excellent | 1.10 |

| 1-3 ans | Bon | 1.20 |

| 3-7 ans | Moyenne | 1.35 |

| 7+ ans | Pauvre | 1.50+ |

Calcul de la perte totale du système

Combinez toutes les sources de pertes pour un dimensionnement précis du débit :

Débit total requis = Débit de la bouteille × Facteur de perte dans la tuyauterie × Facteur de perte dans les composants × Facteur de fuite × Facteur de sécurité

Évaluation pratique des pertes

J'ai récemment aidé Roberto, un ingénieur de maintenance d'un fabricant italien de textiles, à résoudre des problèmes chroniques d'alimentation en air. Ses systèmes de vérins sans tige fonctionnaient de manière irrégulière malgré la capacité adéquate du compresseur.

Nous avons procédé à une évaluation complète des pertes et avons découvert

- Frottement des tuyaux: Augmentation du débit du 15% nécessaire

- Pertes au niveau des soupapes20% débit supplémentaire requis

- Fuite du systèmeAugmentation de la consommation : 25%

- Impact total60% plus de débit que les calculs théoriques

Après avoir remédié à des fuites importantes et modernisé la tuyauterie de distribution, le système a fonctionné de manière fiable avec la capacité de compression existante.

Stratégies de minimisation des pertes

Réduire les pertes du système grâce à une conception appropriée :

Optimisation du système de distribution

- Systèmes de boucles: Réduire les pertes de charge par des voies multiples

- Un dimensionnement adéquat: Utiliser des diamètres de tuyaux adéquats

- Minimiser les raccords: Réduire les points de connexion

- Composants de qualité: Utiliser des vannes et des raccords à faibles pertes

Programmes de maintenance

- Détection régulière des fuites: Contrôles ultrasoniques mensuels

- Remplacement préventif: Remplacer les joints et les raccords usés

- Contrôle de la pression: Suivre l'évolution des performances du système

- Améliorations des composants: Remplacer les composants à fortes pertes

Conclusion

Pour calculer avec précision le débit pneumatique, il faut comprendre les besoins du vérin, les pertes du système et les modes de fonctionnement. Des calculs appropriés garantissent la fiabilité des performances des vérins sans tige tout en optimisant la consommation d'énergie et les coûts du système.

FAQ sur le calcul des débits pneumatiques

Comment calculer le débit d'un vérin pneumatique ?

Calculer le débit en utilisant : Débit (SCFM) = Volume du vérin (po³) × Cycles par minute × Rapport de pression ÷ 1728. Inclure les volumes d'extension et de rétraction pour les vérins à double effet.

Quelle est la différence entre SCFM et CFM dans les calculs pneumatiques ?

Le SCFM (Standard Cubic Feet per Minute) mesure le débit dans des conditions standard (14,7 PSIA, 68°F), tandis que le CFM mesure le débit réel dans les conditions de fonctionnement. Le SCFM fournit des valeurs comparatives cohérentes quelle que soit la pression de fonctionnement.

Quel débit supplémentaire dois-je ajouter pour compenser les pertes du système ?

Ajouter 25-50% de débit supplémentaire pour les pertes du système, y compris le frottement des tuyaux, les restrictions des vannes et les fuites. Les nouveaux systèmes ont généralement besoin d'un débit supplémentaire de 25%, tandis que les systèmes plus anciens peuvent nécessiter 50% ou plus.

Les cylindres sans tige nécessitent-ils un débit d'air plus important que les cylindres standard ?

Les vérins sans tige nécessitent généralement 5-25% plus de débit d'air que les vérins standard équivalents en raison des différences de système d'étanchéité et des variations de volume interne. Les types d'accouplement magnétique ont des augmentations minimales alors que les types d'étanchéité mécanique en ont plus.

Comment calculer le débit pour plusieurs cylindres fonctionnant simultanément ?

Calculer les débits individuels des cylindres, puis appliquer des facteurs de diversité basés sur les schémas de fonctionnement réels. Utiliser l'analyse des opérations simultanées plutôt que la simple addition des besoins individuels pour éviter le surdimensionnement.

Quel facteur de sécurité dois-je utiliser pour les calculs de débit pneumatique ?

Utilisez un facteur de sécurité de 1,25 pour les applications industrielles générales, de 1,50 pour les applications industrielles lourdes et de 2,00 pour les applications critiques. Ce facteur tient compte des variations des conditions d'exploitation et des besoins d'expansion futurs.

-

Découvrez les différents types de vérins pneumatiques sans tige et leurs avantages dans les applications nécessitant de longues courses et un encombrement réduit. ↩

-

En savoir plus sur l'efficacité globale des équipements (OEE), un indicateur clé utilisé pour mesurer la productivité de la fabrication. ↩

-

Comprendre le concept de pression absolue (PSIA) et pourquoi il est essentiel pour la précision des calculs de débit de gaz et des calculs pneumatiques. ↩

-

Découvrez comment le facteur de diversité est utilisé en ingénierie pour estimer la charge totale d'un système dont tous les composants ne fonctionnent pas simultanément. ↩

-

Apprenez les principes et la procédure du test de décomposition de la pression, une méthode courante utilisée pour quantifier les taux de fuite d'air dans un système pneumatique. ↩