Vos systèmes pneumatiques connaissent-ils des chutes de pression, une réponse lente du système ou des défaillances prématurées des vannes ? Ces problèmes découlent souvent d'une mauvaise sélection des vannes et coûtent des milliers d'euros en temps d'arrêt et en réparations. Le choix de la bonne vanne de contrôle pneumatique est la clé pour résoudre ces problèmes.

Le parfait vanne de contrôle pneumatique doivent correspondre aux exigences de débit de votre système (valeur Cv), avoir une fonctionnalité de position centrale appropriée pour les besoins de sécurité de votre application et répondre aux normes de durabilité pour votre fréquence de fonctionnement. Pour bien choisir, il faut comprendre les coefficients de débit, les fonctions de contrôle et les tests de durée de vie.

Je me souviens avoir aidé l'année dernière une usine de transformation alimentaire du Wisconsin qui remplaçait des vannes tous les trois mois en raison d'une sélection inadéquate. Après avoir analysé leur système et sélectionné des vannes avec des valeurs Cv et des positions centrales appropriées, leurs coûts de maintenance ont chuté de 78% et l'efficacité de la production a augmenté de 15%. Permettez-moi de vous faire part de ce que j'ai appris au cours de mes 15 années d'expérience dans l'industrie pneumatique.

Table des matières

- Comprendre et convertir les valeurs Cv pour une bonne adaptation des débits

- Comment utiliser les arbres de décision pour la sélection de la fonction de poste central ?

- Normes d'essai de durée de vie des soupapes à haute fréquence et prévisions de longévité

Comment calculer et convertir les valeurs Cv pour la sélection des vannes pneumatiques ?

Lors de la sélection des vannes pneumatiques, il est important de comprendre la capacité de débit à travers les vannes pneumatiques. Valeurs Cv1 garantit que votre système maintient une pression et un temps de réponse adéquats.

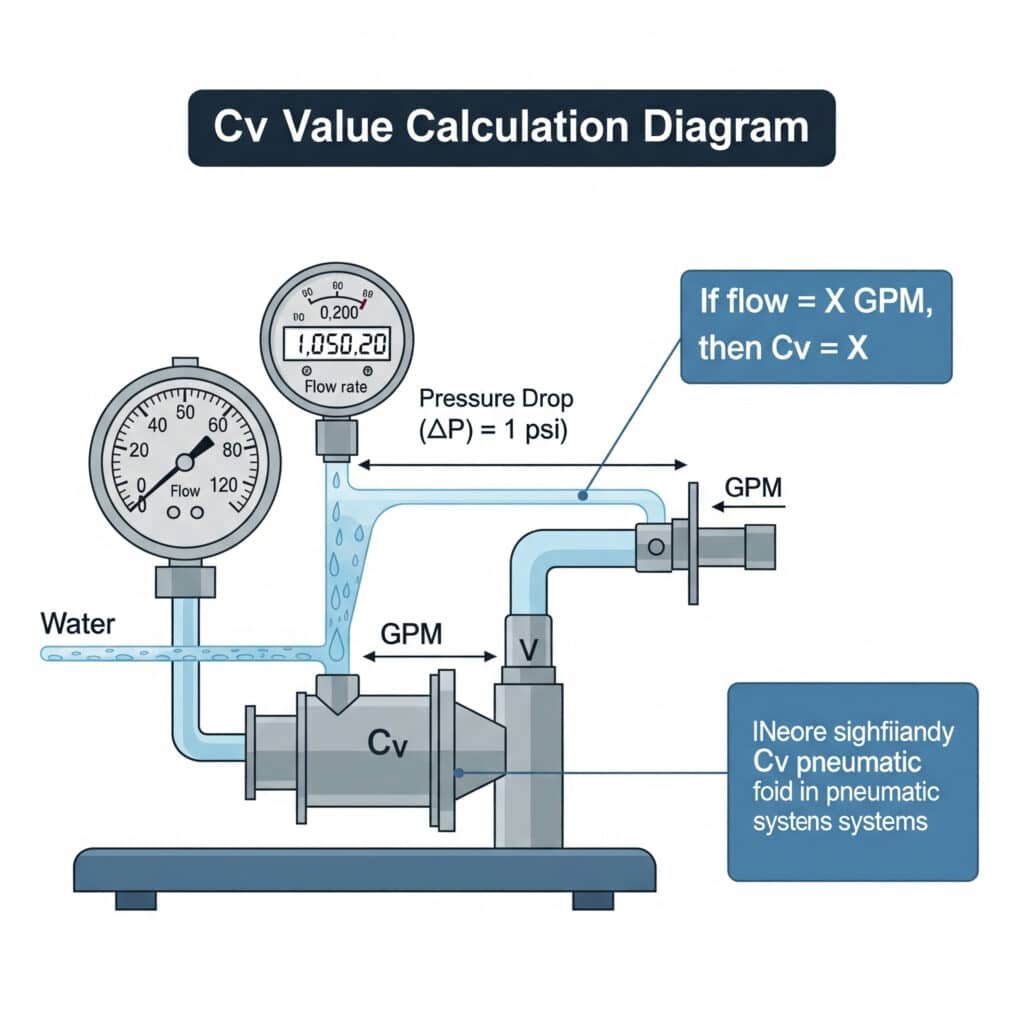

La valeur Cv (coefficient de débit) représente la capacité de débit d'une vanne, indiquant le volume d'eau en gallons américains qui s'écoulera à travers la vanne en une minute avec une chute de pression de 1 psi. Pour les systèmes pneumatiques, cette valeur permet de déterminer si une vanne peut gérer le débit d'air requis sans perte de charge excessive.

Comprendre les bases du coefficient d'écoulement

Le coefficient de débit (Cv) est fondamental pour le dimensionnement des vannes. Il représente l'efficacité avec laquelle une vanne laisse passer le fluide, les valeurs les plus élevées indiquant une plus grande capacité de débit. Lors de la sélection des vannes pneumatiques, l'adaptation du Cv aux exigences de votre système permet d'éviter les erreurs de dimensionnement :

- Pertes de charge réduisant la force de l'actionneur

- Temps de réponse lent du système

- Consommation excessive d'énergie

- Défaillance prématurée d'un composant

Méthodes de conversion entre différents coefficients de débit

Il existe plusieurs systèmes de coefficient de débit dans le monde, et la conversion entre eux est essentielle pour comparer les vannes de différents fabricants :

Conversion de Cv en Kv

Kv est le coefficient de débit européen mesuré en m³/h :

Kv = 0,865 × Cv

Conversion de Cv en Conductance Sonique (C)

Conductance acoustique (C)2 est mesurée en dm³/(s-bar) :

C = 0,0386 × Cv

Conversion du Cv en surface effective de l'orifice

La surface effective de l'orifice (S) en mm² :

S = 0,271 × Cv

Tableau de conversion pratique

| Valeur Cv | Valeur Kv | Conductance acoustique (C) | Surface effective (mm²) | Application typique |

|---|---|---|---|---|

| 0.1 | 0.0865 | 0.00386 | 0.0271 | Petits actionneurs de précision |

| 0.5 | 0.4325 | 0.0193 | 0.1355 | Petits cylindres, pinces |

| 1.0 | 0.865 | 0.0386 | 0.271 | Cylindres moyens |

| 2.0 | 1.73 | 0.0772 | 0.542 | Grands cylindres |

| 5.0 | 4.325 | 0.193 | 1.355 | Systèmes à actionneurs multiples |

| 10.0 | 8.65 | 0.386 | 2.71 | Principales lignes d'approvisionnement |

Formule de calcul du débit pour les systèmes pneumatiques

Pour déterminer la valeur Cv requise pour votre application, utilisez la formule suivante pour l'air comprimé :

Pour un écoulement subsonique (P₂/P₁ > 0,5) :

Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²))

Où ?

- Q = Débit (SCFM aux conditions standard)

- P₁ = Pression d'entrée (psia)

- ΔP = Perte de charge (psi)

Pour le débit sonique (P₂/P₁ ≤ 0,5) :

Cv = Q / (22,67 × P₁ × 0,471)

Exemple d'application dans le monde réel

Le mois dernier, j'ai aidé un client du secteur manufacturier en Allemagne qui connaissait un mouvement lent des cylindres malgré une pression adéquate. Leurs cylindres de 40 mm d'alésage nécessitaient des cycles plus rapides.

Étape 1 : Nous avons calculé le débit requis à 42 SCFM.

Étape 2 : Avec une pression d'alimentation de 87 psia (6 bar) et en tenant compte d'une chute de pression de 15 psi

Étape 3 : Utilisation de la formule d'écoulement subsonique : Cv = 42 / (22,67 × 87 × √(1 - (15/87)²)) = 0,22

En remplaçant leurs vannes par des vannes Bepto ayant un Cv de 0,3 (fournissant une marge de sécurité), leurs temps de cycle se sont améliorés de 35%, résolvant ainsi leur goulot d'étranglement de production.

Quelle fonction de position centrale choisir pour votre système pneumatique ?

La position centrale d'un distributeur détermine le comportement de votre système pneumatique en cas d'état neutre ou de perte d'alimentation, ce qui la rend essentielle pour la sécurité et la fonctionnalité.

La fonction idéale de la position centrale dépend des exigences de sécurité, des besoins d'efficacité énergétique et des caractéristiques opérationnelles de votre application. Les options comprennent le centre fermé (maintien de la pression), le centre ouvert (libération de la pression), le centre tandem (A&B bloqués) et le centre flottant (A&B connectés à l'échappement).

Comprendre la position du centre des soupapes

Valves de contrôle directionnel, en particulier Vannes 5/3 (5 orifices, 3 positions)3Les vannes d'arrêt d'urgence et les vannes d'arrêt de sécurité offrent différentes configurations de position centrale qui déterminent le comportement du système lorsque la vanne est à l'état neutre :

Centre fermé (tous les ports sont bloqués)

- Maintient la pression des deux côtés de l'actionneur

- Maintien de la position sous charge

- Empêche les mouvements en cas de coupure de courant

- Augmente la rigidité du système

Centre ouvert (P à T connecté)

- Décharge la pression de la ligne d'alimentation

- Réduction de la consommation d'énergie pendant les périodes d'inactivité

- Permet le déplacement manuel des actionneurs

- Courant dans les applications d'économie d'énergie

Centre tandem (A&B bloqués, P à T connectés)

- Maintient la position de l'actionneur

- Diminue la pression d'alimentation

- Équilibre entre maintien de la position et économies d'énergie

- Bon pour les applications à charge verticale

Centre de flottaison (A&B connecté à T)

- Permet le libre mouvement de l'actionneur

- Résistance minimale aux forces extérieures

- Utilisé dans les applications nécessitant un mouvement libre au point mort

- Courant dans les applications avec positionnement manuel

Arbre de décision pour la sélection d'un poste central

Pour simplifier votre processus de sélection, suivez cet arbre de décision :

Le maintien de la position sous charge est-il critique ?

- Oui → Passer à 2

- Non → Aller à 3L'efficacité énergétique pendant les périodes d'inactivité est-elle importante ?

- Oui → Envisager un centre Tandem

- Non → Choisir un centre ferméLa liberté de mouvement est-elle souhaitable lorsque la vanne n'est pas actionnée ?

- Oui → Choisir le centre de flottaison

- Non → Aller à 4La décharge de la pression d'alimentation est-elle importante ?

- Oui → Choisir le centre ouvert

- Non → Reconsidérer les conditions d'application

Recommandations spécifiques à l'application

| Type d'application | Position centrale recommandée | Raisonnement |

|---|---|---|

| Maintien vertical de la charge | Centre fermé ou centre tandem | Empêche la dérive due à la gravité |

| Systèmes sensibles à l'énergie | Centre ouvert ou centre tandem | Réduction de la consommation d'air comprimé |

| Applications critiques pour la sécurité | Généralement fermé Centre | Maintien de la position en cas de perte de puissance |

| Systèmes avec réglages manuels fréquents | Centre de flottaison | Permet un positionnement manuel facile |

| Applications à cadence élevée | Spécifique à l'application | Dépend des exigences du cycle |

Étude de cas : Sélection de la position du centre

Un fabricant français d'équipements d'emballage rencontrait des problèmes de dérive avec ses actionneurs verticaux lors des arrêts d'urgence. Les vannes existantes avaient des centres flottants, ce qui provoquait la chute des emballages lors des coupures de courant.

Après avoir analysé leur système, j'ai recommandé d'adopter les vannes centrales en tandem de Bepto. Ce changement :

- Élimination complète du problème de la dérive

- Maintenir leurs exigences en matière d'efficacité énergétique

- Amélioration de la sécurité globale du système

- Réduction des dommages au produit par 95%

La solution a été si efficace qu'ils ont depuis standardisé cette configuration de vanne pour toutes leurs applications de charge verticale.

Comment les essais à haute fréquence sur la durée de vie des soupapes permettent-ils de prédire les performances dans le monde réel ?

Les essais de durée de vie des vannes à haute fréquence fournissent des données essentielles pour la sélection des vannes dans les applications exigeantes où la fiabilité et la longévité sont primordiales.

Les essais de durée de vie des vannes pneumatiques consistent à soumettre les vannes à des cycles accélérés dans des conditions contrôlées afin de prédire leur longévité dans le monde réel. Les tests standard mesurent généralement les performances sur 50 à 100 millions de cycles, des facteurs tels que la pression de fonctionnement, la température et la qualité du fluide influençant les résultats.

Protocoles d'essai standard de l'industrie

Les tests de durée de vie des soupapes à haute fréquence suivent plusieurs normes établies :

ISO 199734 Standard

Cette norme internationale traite spécifiquement des essais de vannes d'alimentation en fluide pneumatique :

- Définit les procédures d'essai pour les différents types de vannes

- Établir des conditions d'essai normalisées

- Fournit des exigences en matière d'établissement de rapports pour une comparaison cohérente

- Nécessite la définition de critères de défaillance spécifiques

Norme NFPA T2.6.1

La norme de la National Fluid Power Association met l'accent sur :

- Méthodes d'essai d'endurance

- Mesure de la dégradation des performances

- Spécifications des conditions environnementales

- Analyse statistique des résultats

Principaux paramètres d'essai

Pour être efficace, le contrôle de la durée de vie des soupapes doit permettre de maîtriser et de surveiller ces paramètres critiques :

Fréquence de cyclisme

- Typiquement 5-15 Hz pour les vannes standard

- Jusqu'à plus de 30 Hz pour les vannes spécialisées à haute fréquence

- Il faut trouver un équilibre entre la rapidité des tests et le réalisme des opérations

Pression de fonctionnement

- Tests à plusieurs points de pression (typiquement minimum, nominal et maximum)

- Surveillance des fluctuations de pression pendant le cyclisme

- Mesure du temps de récupération de la pression

Conditions de température

- Contrôle de la température ambiante

- Surveillance de l'augmentation de la température pendant le fonctionnement

- Cyclage thermique pour certaines applications

Qualité de l'air

- Niveaux de contamination définis (selon ISO 8573-1)

- Contrôle de la teneur en eau

- Spécification de la teneur en huile

Modèles de prévision de l'espérance de vie

Les résultats des tests sont utilisés dans des modèles mathématiques pour prédire les performances dans le monde réel :

Analyse de Weibull5

Cette méthode statistique :

- Prévision des taux de défaillance sur la base des données d'essai

- Identifie les modes de défaillance probables

- Établit des intervalles de confiance pour l'espérance de vie

- Aide à déterminer les intervalles de maintenance appropriés

Facteurs d'accélération

Pour convertir les résultats des tests en attentes réelles, il faut.. :

- Ajustements du rapport cyclique

- Corrections des facteurs environnementaux

- Calculs de contraintes spécifiques à l'application

- Application de la marge de sécurité

Tableau des résultats des essais comparatifs de durée de vie

| Type de soupape | Fréquence des tests | Pression d'essai | Cycles jusqu'à la première défaillance | Estimation de la durée de vie réelle | Mode de défaillance commun |

|---|---|---|---|---|---|

| Solénoïde standard | 10 Hz | 6 bars | 20 millions d'euros | 5-7 ans à 2 cycles/min | Usure des joints |

| Solénoïde à grande vitesse | 25 Hz | 6 bars | 50 millions d'euros | 8-10 ans à 5 cycles/min | Grille du solénoïde |

| Piloté | 8 Hz | 6 bars | 35 millions d'euros | 10-12 ans à 1 cycle/min | Défaillance de la vanne pilote |

| Soupape mécanique | 5 Hz | 6 bars | 15 millions d'euros | 15+ ans à 0,5 cycles/min | Usure mécanique |

| Bepto Haute fréquence | 30 Hz | 6 bars | 100 millions d'euros | 12-15 ans à 10 cycles/min | Usure des joints |

Application pratique des résultats des tests

La compréhension des résultats des tests permet de sélectionner correctement les vannes :

Calculez les cycles annuels de votre application :

Cycles quotidiens × jours de fonctionnement par an = cycles annuelsDéterminer la durée de vie requise de la vanne :

Durée de vie prévue du système en années × cycles annuels = nombre total de cycles requisAppliquer un facteur de sécurité :

Nombre total de cycles requis × 1,5 (facteur de sécurité) = exigence de conceptionSélectionner la valve avec les résultats d'essais appropriés :

Choisissez une vanne dont les résultats d'essais dépassent les exigences de votre conception

J'ai récemment travaillé avec un fabricant de pièces automobiles du Michigan qui remplaçait les vannes tous les 6 mois dans son équipement de test à cycle élevé. En analysant leur besoin de 15 millions de cycles par an et en sélectionnant des vannes haute fréquence Bepto testées à 100 millions de cycles, nous avons étendu l'intervalle de remplacement des vannes à plus de 3 ans, ce qui leur a permis d'économiser environ $45 000 euros par an en coûts de maintenance et en temps d'arrêt.

Conclusion

Pour sélectionner la bonne vanne de régulation pneumatique, il faut comprendre les coefficients de débit (valeurs Cv), choisir la fonctionnalité de position centrale appropriée et prendre en compte la durée de vie de la vanne sur la base d'essais normalisés. L'application de ces principes permet d'optimiser les performances du système, de réduire les coûts de maintenance et d'améliorer la fiabilité opérationnelle.

FAQ sur la sélection des vannes pneumatiques

Qu'est-ce que la valeur Cv dans les vannes pneumatiques et pourquoi est-elle importante ?

La valeur Cv est un coefficient de débit qui indique le débit qu'une vanne permet d'obtenir avec une perte de charge spécifique. Elle est importante car elle détermine si une vanne peut fournir un débit adéquat pour votre application sans provoquer de chute de pression excessive, ce qui réduirait les performances et l'efficacité du système.

Comment convertir le Cv en d'autres coefficients de débit ?

Convertir Cv en Kv (norme européenne) en multipliant par 0,865. Convertir Cv en conductance sonique (C) en multipliant par 0,0386. Convertir Cv en surface effective de l'orifice en multipliant par 0,271. Ces conversions permettent de comparer les vannes spécifiées avec différents systèmes de coefficient de débit.

Que se passe-t-il si je sélectionne une vanne dont la valeur Cv est trop faible ?

Une vanne dont la valeur Cv est trop faible crée une restriction de débit, ce qui entraîne une chute de pression, un ralentissement du mouvement de l'actionneur, une réduction de la force de sortie et, éventuellement, une surchauffe de la vanne en raison d'un débit à grande vitesse. Il en résulte de mauvaises performances du système et une durée de vie potentiellement réduite de la vanne.

Comment la position centrale d'une vanne pneumatique affecte-t-elle le fonctionnement du système ?

La position centrale détermine le comportement de la vanne lorsqu'elle n'est pas activement déplacée vers une position de travail. Elle détermine si les actionneurs maintiennent leur position, dérivent ou se déplacent librement, si la pression du système est maintenue ou relâchée et comment le système réagit en cas de perte de puissance ou de situation d'urgence.

Quels sont les facteurs qui affectent la durée de vie des vannes pneumatiques dans les applications à haute fréquence ?

Les principaux facteurs affectant la durée de vie des vannes dans les applications à haute fréquence sont la pression de fonctionnement, la qualité de l'air (en particulier la propreté, l'humidité et la lubrification), les températures ambiantes et de fonctionnement, la fréquence des cycles et le facteur de marche. Une sélection appropriée basée sur des essais de durée de vie normalisés permet de garantir la fiabilité.

Comment puis-je estimer la valeur Cv requise pour mon application pneumatique ?

Estimez la valeur Cv requise en déterminant votre débit maximal en SCFM, votre pression d'alimentation disponible et votre perte de charge acceptable. Appliquez ensuite la formule suivante : Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²)) pour un débit subsonique, où Q est le débit, P₁ la pression d'entrée et ΔP la perte de charge acceptable.

-

Fournit une définition technique du coefficient de débit (Cv), une mesure impériale qui représente la capacité d'une vanne à permettre l'écoulement d'un fluide, ce qui est un paramètre critique pour le dimensionnement correct de la vanne. ↩

-

Explique la conductance sonique (C), la norme ISO 6358 pour évaluer le débit des vannes pneumatiques dans des conditions d'étranglement, et fournit des formules de conversion et des comparaisons avec la valeur Cv plus traditionnelle. ↩

-

Décrit la convention industrielle standard pour nommer les distributeurs (par exemple, 2/2, 3/2, 5/2, 5/3), où le premier chiffre indique le nombre d'orifices et le second le nombre de positions. ↩

-

Offre une vue d'ensemble de la norme ISO 19973, qui spécifie les méthodes d'essai des caractéristiques de fonctionnement des distributeurs pneumatiques afin de garantir la cohérence des rapports de performance. ↩

-

Détaille les principes de l'analyse de Weibull, une méthode statistique polyvalente couramment utilisée en ingénierie de la fiabilité pour modéliser les temps de défaillance, analyser les données sur la durée de vie et prédire l'espérance de vie des composants. ↩