Les ingénieurs perdent d'innombrables heures à concevoir des circuits pneumatiques personnalisés à partir de zéro, à créer des collecteurs complexes et à se débattre avec des problèmes de fiabilité qui pourraient être éliminés grâce à des systèmes de vannes modulaires. Les approches traditionnelles de conception de circuits conduisent à des cauchemars en matière de maintenance, à des dépannages difficiles et à des composants personnalisés coûteux qui retardent les projets et augmentent les coûts. 🔧

Les systèmes de vannes modulaires permettent de construire des circuits pneumatiques fiables grâce à des composants standardisés, une maintenance simplifiée, des points de fuite réduits et des options de configuration flexibles qui rationalisent la conception, l'installation et l'entretien tout en améliorant la fiabilité globale du système. Cette approche transforme la conception de circuits pneumatiques de l'ingénierie personnalisée à l'assemblage systématique.

Hier, j'ai discuté avec Carlos, ingénieur concepteur dans une entreprise d'automatisation de Floride, dont l'équipe passait trois semaines à concevoir chaque circuit pneumatique personnalisé, alors que des solutions modulaires pourraient réduire ce délai à trois jours.

Table des matières

- Qu'est-ce qu'un système modulaire de vannes pneumatiques et quels sont ses principaux avantages ?

- Comment concevoir des circuits à l'aide de blocs de construction modulaires ?

- Quelles stratégies de configuration maximisent la fiabilité des systèmes modulaires ?

- Quels sont les avantages des systèmes modulaires en matière de maintenance et de dépannage ?

Qu'est-ce qu'un système modulaire de vannes pneumatiques et quels sont ses principaux avantages ?

La compréhension de l'architecture modulaire des vannes est essentielle pour la conception des circuits pneumatiques modernes. 🏗️

Les systèmes de vannes pneumatiques modulaires utilisent des blocs de vannes, des collecteurs et des interfaces de connexion standardisés qui s'emboîtent pour créer des circuits complets, éliminant ainsi l'usinage sur mesure, réduisant le temps d'assemblage et offrant une flexibilité de configuration illimitée grâce à des composants interchangeables. Cette approche modulaire révolutionne la conception et la maintenance des systèmes pneumatiques.

Architecture modulaire du système

Blocs de construction standardisés

Les systèmes modulaires se composent de :

- Collecteurs de base la mise en place de connexions d'alimentation et d'évacuation d'air

- Blocs de vannes contenant un contrôle directionnel, un contrôle du débit et une régulation de la pression

- Plaques d'extrémité scellement de l'assemblage du collecteur

- Modules d'interface la connexion aux actionneurs et aux capteurs

Normes de connexion universelle

Tous les composants utilisent des interfaces standardisées qui garantissent un ajustement parfait et éliminent les problèmes de compatibilité entre les fabricants, conformément aux normes de l'industrie.

Configuration évolutive

Les systèmes peuvent être facilement étendus ou reconfigurés en ajoutant ou en supprimant des blocs de vannes sans affecter les autres fonctions du circuit.

Comparaison des circuits modulaires et traditionnels

| Aspect | Traditionnel sur mesure | Systèmes modulaires | Avantage |

|---|---|---|---|

| Temps de conception | 2-4 semaines | 2-4 jours | Réduction 85% |

| Temps de montage | 8-16 heures | 2-4 heures | Réduction 75% |

| Points de fuite | 20-40 par circuit | 4-8 par circuit | Réduction 70% |

| Accès à la maintenance | Pauvre | Excellent | Important |

| Modifications de la configuration | Remaniement majeur | Reconfiguration simple | Révolutionnaire |

Comment concevoir des circuits à l'aide de blocs de construction modulaires ?

Les approches systématiques de conception modulaire garantissent des performances et une fiabilité optimales des circuits. 📋

La conception de circuits modulaires efficaces suit un processus structuré : analyse des exigences de l'actionneur, sélection des fonctions de vanne appropriées, disposition des modules pour des voies d'écoulement optimales et configuration des interfaces de commande pour créer des circuits pneumatiques efficaces et faciles à entretenir. Notre méthodologie de conception éprouvée élimine les conjectures et garantit un succès immédiat.

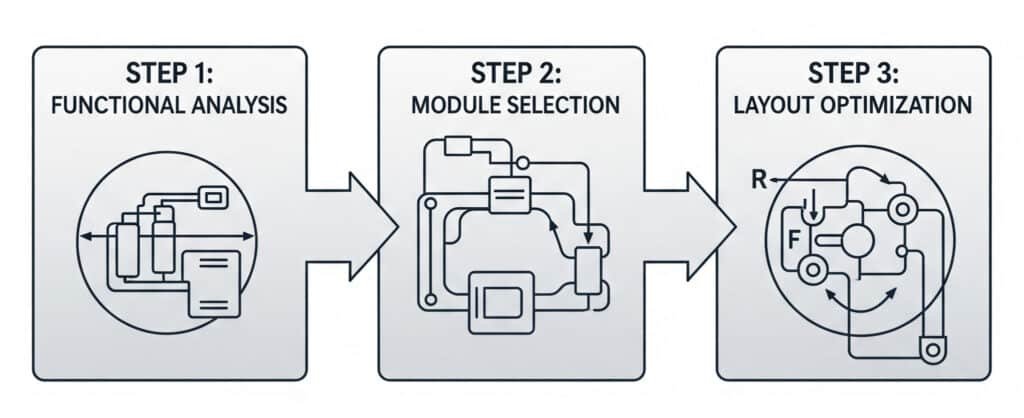

Processus de conception modulaire Bepto

Chez Bepto, nous avons développé une approche systématique pour la conception de circuits modulaires :

Étape 1 : Analyse fonctionnelle

- Identifier tous les actionneurs et leurs exigences de fonctionnement

- Déterminer les besoins en matière de logique de contrôle et de séquençage

- Spécifier les exigences en matière de sécurité et d'arrêt d'urgence

- Calculer la consommation totale d'air et les besoins en pression

Étape 2 : Sélection du module

- Choisir les types de vannes appropriés pour chaque fonction

- Sélectionner les modules de contrôle du débit et de régulation de la pression

- Déterminer la taille et la configuration du collecteur

- Spécifier les exigences en matière d'interface de contrôle

Étape 3 : Optimisation de la présentation

- Disposer les modules de manière à ce que les voies d'écoulement soient les plus courtes possible

- Minimiser les pertes de charge et les volumes morts

- Assurer un accès facile pour l'entretien

- Planifier l'acheminement des câbles et les points de connexion

Blocs de construction de circuits courants

| Fonction | Type de module | Applications typiques |

|---|---|---|

| Contrôle directionnel | Valves 5/2, 5/3, 3/2 | Contrôle des cylindres, acheminement de l'air |

| Contrôle du débit | Restricteurs réglables | Contrôle de la vitesse, démarrage progressif |

| Contrôle de la pression | Régulateurs, soupapes de sûreté | Contrôle des forces, sécurité |

| Fonctions logiques | Modules AND, OR, NOT | Contrôle de séquence, verrouillage |

| Interface | Modules E/S, vannes pilotes | Connexion PLC, contrôle manuel |

Exemple de conception : Système à deux cylindres

L'équipe de Carlos devait contrôler deux cylindres avec un contrôle de vitesse indépendant et un fonctionnement synchronisé :

Composants requis :

- Collecteur de base (6 stations)

- Deux distributeurs 5/2

- Deux modules de contrôle du débit

- Un module régulateur de pression

- Un module logique ET

- Assemblage de la plaque d'extrémité

Avantages de la configuration :

- 60% moins de connexions que l'approche traditionnelle

- Connexion unique d'alimentation en air

- Contrôle de vitesse intégré

- Modification facile de la logique

- Encombrement compact de 12″ × 4″.

Quelles stratégies de configuration maximisent la fiabilité des systèmes modulaires ?

Les choix stratégiques de configuration ont un impact significatif sur la fiabilité et les performances à long terme du système. 🛡️

Pour maximiser la fiabilité d'un système modulaire, il faut dimensionner correctement les collecteurs, mettre en place une redondance stratégique, optimiser la disposition des modules et gérer systématiquement la pression afin de prévenir les défaillances et d'assurer un fonctionnement constant dans des conditions variables. Ces stratégies permettent de prévenir les modes de défaillance courants et de prolonger la durée de vie du système.

Stratégies de fiabilité critiques

Dimensionnement du collecteur pour une expansion future

Dimensionner les collecteurs 25-30% plus grands que les besoins immédiats pour permettre des ajouts futurs sans modifier la conception du système. Cela permet d'éviter des mises à niveau coûteuses et de maintenir des caractéristiques de débit optimales.

Mise en œuvre de la redondance stratégique

Pour les applications critiques, mettre en place des voies de contrôle redondantes :

- Duplication des fonctions de sécurité

- Régulation de la pression de secours

- Trajets alternatifs pour les signaux de contrôle

- Dérogations manuelles d'urgence

Optimisation de la gestion de la pression

Une bonne répartition de la pression permet d'éviter les défaillances en cascade :

- Régulateurs dédiés aux fonctions critiques

- Contrôle de la pression aux points clés

- Protection des composants sensibles par une soupape de sûreté

- Réduction progressive de la pression pour les circuits complexes

Fonctionnalités d'amélioration de la fiabilité de Bepto

| Fonctionnalité | Bénéfice | Amélioration de la fiabilité |

|---|---|---|

| Joints toriques1 | Élimine les fuites | 95% réduction des fuites |

| Fixations imperdables | Évite la perte de matériel | 100% rétention |

| Modules à code couleur | Réduit les erreurs de câblage | 80% réduction des erreurs |

| Indicateurs d'état | Santé du système visuel | 60% diagnostic plus rapide |

| Diagnostic modulaire | Tests fonctionnels individuels | Amélioration du dépannage 70% |

Considérations environnementales

Gestion de la température

Les systèmes modulaires supportent mieux les variations de température que les circuits personnalisés grâce à :

- Caractéristiques uniformes de dilatation thermique

- Matériaux de scellement standardisés

- Interfaces de montage cohérentes

- Protection thermique intégrée

Protection contre la contamination

Résistance accrue à la contamination grâce à :

- Interfaces de modules scellés

- Points de connexion protégés

- Intégration facile des filtres

- Accès simplifié au nettoyage

Bonnes pratiques de configuration

Maria, responsable de la maintenance dans une usine du Texas, a mis en œuvre nos stratégies de fiabilité modulaire et a réduit les temps d'arrêt de son système pneumatique de 75% tout en réduisant les coûts de maintenance de moitié.

Quels sont les avantages des systèmes modulaires en matière de maintenance et de dépannage ?

Les systèmes modulaires simplifient considérablement la maintenance et le dépannage par rapport aux circuits pneumatiques traditionnels. 🔍

Les systèmes pneumatiques modulaires permettent d'isoler rapidement les défaillances, de remplacer des composants individuels, de simplifier les stocks de pièces de rechange et de réduire les besoins de formation à la maintenance grâce à des interfaces normalisées et à une fonctionnalité "plug-and-play". Ces avantages se traduisent par des économies significatives en termes de coûts d'exploitation et d'amélioration du temps de fonctionnement.

Avantages de la maintenance

Accès aux composants individuels

Chaque fonction de vanne peut être entretenue indépendamment sans affecter les autres opérations du circuit :

- Démonter les modules individuels pour les réparer ou les remplacer

- Tester des fonctions individuelles de manière isolée

- Effectuer la maintenance préventive selon le calendrier prévu

- Mise à jour de fonctions spécifiques sans arrêt du système

Pièces de rechange normalisées

Les systèmes modulaires nécessitent moins de pièces de rechange uniques :

- Blocs de vannes communs à plusieurs circuits

- Joints et composants d'usure normalisés

- Modules interchangeables entre applications

- Réduction de l'investissement dans les stocks et de l'espace de stockage

Exigences simplifiées en matière de formation

Les techniciens de maintenance apprennent un système modulaire au lieu de multiples conceptions personnalisées :

- Procédures standard de dépannage

- Techniques de réparation courantes

- Méthodes de diagnostic universel

- Compétences transférables d'une application à l'autre

Capacités de dépannage

| Fonctionnalité de diagnostic | Circuit traditionnel | Système modulaire | Gain de temps |

|---|---|---|---|

| Isolation des défauts | 2-4 heures | 15-30 minutes | Réduction 85% |

| Test des composants | Difficile/impossible | Test de module individuel | Révolutionnaire |

| Statut visuel | Indicateurs limités | État des LED par module | Immédiate |

| Documentation | Dessins personnalisés | Schémas standard | 70% plus rapide |

Intégration de la maintenance prédictive

Diagnostics intégrés

Les systèmes modulaires modernes intègrent des capacités de diagnostic :

- Compteurs de cycles2 pour la prévision de l'usure

- Contrôle de la pression pour l'évolution des performances

- Capteurs de température pour la gestion thermique

- Détection des vibrations pour les problèmes mécaniques

Surveillance à distance

Les systèmes modulaires s'intègrent facilement aux Industrie 4.03 initiatives :

- Rapports sur l'état de chaque module

- Collecte de données sur les performances

- Algorithmes prédictifs de défaillance

- Programmation automatisée de la maintenance

Résultats de l'entretien dans le monde réel

David, ingénieur dans une usine automobile du Michigan, a suivi les paramètres de maintenance après avoir adopté des systèmes modulaires :

Avant les systèmes modulaires :

- Temps de réparation moyen : 4,5 heures

- Stock de pièces détachées : $45,000

- Temps de formation par technicien : 40 heures

- Coût annuel d'entretien : $180 000

Après la mise en œuvre modulaire :

- Temps de réparation moyen : 45 minutes

- Stock de pièces détachées : $18 000

- Temps de formation par technicien : 12 heures

- Coût annuel d'entretien : $65 000

Résultats : 64% de réduction des coûts de maintenance et 85% d'amélioration des délais de réparation.

Prestations d'intervention d'urgence

Remplacement rapide des composants

Les défaillances critiques du système peuvent être résolues rapidement :

- Garder en stock des modules de rechange préconfigurés

- Remplacer les modules en quelques minutes, et non en quelques heures

- Rétablir immédiatement la production

- Réparer les modules défaillants hors ligne

Modifications temporaires de la configuration

Les systèmes modulaires permettent de modifier rapidement les processus :

- Ajouter des fonctions de contournement temporaire

- Mettre en place des modes de fonctionnement d'urgence

- Reconfiguration en vue d'un fonctionnement à capacité réduite

- Maintenir la production pendant les réparations

Conclusion

Les systèmes de vannes pneumatiques modulaires révolutionnent la conception et la maintenance des circuits grâce à des composants standardisés, à un assemblage simplifié, à une fiabilité accrue et à des exigences de service considérablement réduites, ce qui les rend essentiels pour l'automatisation industrielle moderne.

FAQ sur les systèmes modulaires de vannes pneumatiques

Q : Les systèmes de vannes modulaires sont-ils plus coûteux que les circuits traditionnels sur mesure ?

R : Bien que les coûts initiaux des composants puissent être 10-20% plus élevés, les systèmes modulaires permettent de réaliser des économies totales de 40-60% grâce à la réduction du temps de conception, à l'assemblage plus rapide, à la diminution des coûts de maintenance et à l'amélioration de la fiabilité tout au long du cycle de vie du système.

Q : Les circuits pneumatiques existants peuvent-ils être convertis en systèmes modulaires ?

R : Oui, la plupart des circuits existants peuvent être convertis en systèmes modulaires dans le cadre d'une maintenance planifiée ou d'une mise à niveau. Le processus de conversion est généralement amorti en 6 à 12 mois grâce à la réduction de la maintenance et à l'amélioration de la fiabilité.

Q : Les systèmes modulaires fonctionnent-ils avec différents types et tailles d'actionneurs ?

R : Les systèmes modulaires fonctionnent avec tous les actionneurs pneumatiques standard, y compris les vérins, les actionneurs rotatifs, les pinces et les vérins sans tige. Les interfaces normalisées répondent aux diverses exigences de connexion des actionneurs grâce à des modules d'interface appropriés.

Q : Comment les systèmes modulaires gèrent-ils les applications à haut débit ?

R : Les systèmes modulaires Bepto répondent aux exigences de débit élevé grâce à des collecteurs de plus grande taille, à des configurations de vannes parallèles et à des blocs de vannes de grande capacité. Des débits allant jusqu'à 200 SCFM par circuit sont facilement réalisables avec une configuration adéquate.

Q : Quelle est la formation requise pour les techniciens qui travaillent avec des systèmes modulaires ?

R : Les techniciens ont généralement besoin de 1 à 2 jours de formation pour comprendre les principes du système modulaire et les procédures d'entretien, alors qu'ils auraient besoin de plusieurs semaines de formation pour de multiples conceptions de circuits personnalisés. L'approche normalisée réduit considérablement les courbes d'apprentissage et améliore l'efficacité du dépannage.

-

Découvrez comment les raccords à étanchéité frontale par joint torique assurent une connexion extrêmement fiable et sans fuite dans les systèmes hydrauliques et pneumatiques. ↩

-

Découvrez comment les compteurs de cycles sont utilisés pour surveiller l'utilisation des équipements et prévoir les besoins de maintenance en fonction de la durée de vie opérationnelle. ↩

-

Explorez les concepts clés de la quatrième révolution industrielle, notamment l'IdO, les usines intelligentes et la fabrication pilotée par les données. ↩