Les ingénieurs ont du mal à comprendre la technologie du couplage magnétique. Les explications traditionnelles sont trop complexes ou trop simples. Vous avez besoin de détails techniques clairs pour prendre des décisions de conception éclairées.

A magnétique cylindre sans tige fonctionne en utilisant de puissants aimants permanents pour transférer la force à travers la paroi du cylindre, avec des aimants internes attachés au piston et des aimants externes montés sur un chariot, créant un mouvement synchronisé sans connexion physique grâce au couplage des champs magnétiques.

Le mois dernier, j'ai aidé David, ingénieur concepteur dans une entreprise allemande d'automatisation, à résoudre un problème critique de contamination. Leur vérin à tige traditionnel ne cessait de tomber en panne dans un environnement poussiéreux. Nous l'avons remplacé par un vérin magnétique sans tige qui a permis d'éliminer la contamination des joints et d'augmenter la fiabilité du système de 300%.

Table des matières

- Quels sont les principaux composants d'un cylindre magnétique sans tige ?

- Comment le couplage magnétique transfère-t-il la force à travers la paroi du cylindre ?

- Quels types d'aimants sont utilisés dans les cylindres magnétiques sans tige ?

- Comment les systèmes d'étanchéité fonctionnent-ils dans les cylindres magnétiques sans tige ?

- Quels sont les facteurs qui influencent les performances des accouplements magnétiques ?

- Comment calculer les paramètres de force et de performance ?

- Quels sont les problèmes courants et les solutions pour les vérins sans tige magnétique ?

- Conclusion

- FAQ sur les vérins magnétiques sans tige

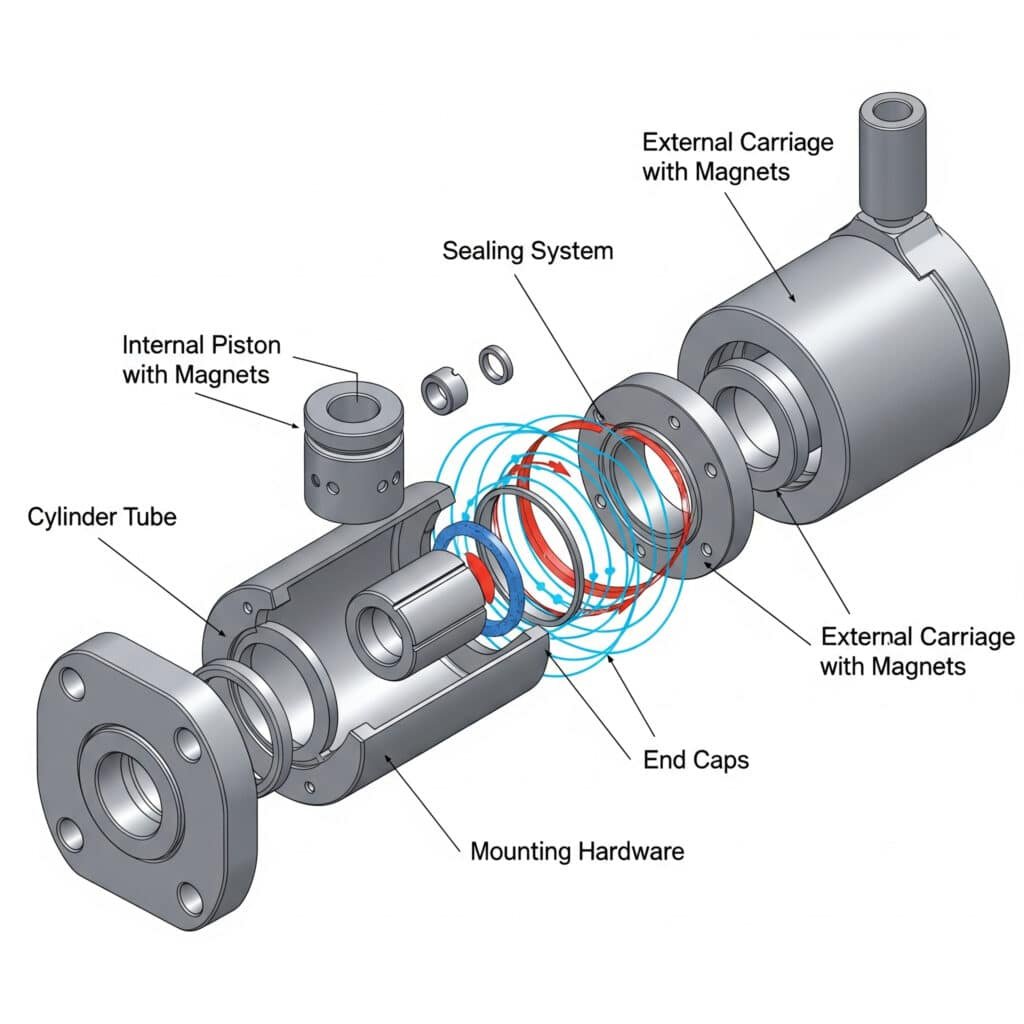

Quels sont les principaux composants d'un cylindre magnétique sans tige ?

La compréhension des fonctions des composants aide les ingénieurs à résoudre les problèmes et à optimiser les performances. J'explique les détails techniques qui comptent pour les applications pratiques.

Les composants essentiels d'un vérin magnétique sans tige comprennent le tube du vérin, le piston interne avec aimants, le chariot externe avec aimants, le système d'étanchéité, les capuchons d'extrémité et le matériel de montage, tous conçus pour fonctionner ensemble afin d'assurer un transfert fiable de la force magnétique.

Construction du tube du vérin

Le tube du cylindre abrite le piston interne et constitue la limite de pression. Des matériaux non magnétiques comme l'aluminium ou l'acier inoxydable sont essentiels pour permettre la pénétration du champ magnétique.

L'épaisseur de la paroi doit être optimisée pour assurer l'efficacité du couplage magnétique. Des parois plus minces permettent un couplage magnétique plus fort mais réduisent la capacité de pression. L'épaisseur typique des parois varie de 2 à 6 mm en fonction de la taille de l'alésage et de la pression nominale.

L'état de surface à l'intérieur du tube affecte les performances du joint et le mouvement du piston. Les surfaces adoucies permettent un fonctionnement en douceur et une longue durée de vie du joint. La rugosité de la surface est généralement comprise entre 0,4 et 0,8 Ra.

Les extrémités des tubes sont dotées de dispositifs de montage et de connexions portuaires. L'usinage de précision garantit un alignement et une étanchéité corrects. Les méthodes de fixation des capuchons d'extrémité comprennent des conceptions filetées, à brides ou à tirants.

Assemblage du piston interne

Le piston interne contient des aimants permanents et des éléments d'étanchéité. La conception du piston doit équilibrer la force du couplage magnétique et l'efficacité de l'étanchéité.

Les méthodes de montage des aimants comprennent le collage, la rétention mécanique ou les conceptions moulées. Un montage sûr empêche le déplacement de l'aimant pendant les opérations à haute accélération.

Les joints de piston maintiennent la pression tout en permettant un mouvement régulier. Le choix du joint a une incidence sur le frottement, les fuites et la durée de vie. Les matériaux courants des joints sont le nitrile, le polyuréthane et le PTFE.

Le poids des pistons influe sur les performances dynamiques. Des pistons plus légers permettent une accélération et une vitesse plus élevées. La sélection des matériaux permet d'équilibrer le poids, la résistance et les propriétés magnétiques.

Système de chariot externe

Le chariot externe porte les aimants externes et fournit les points de fixation de la charge. La conception du chariot influe sur la résistance de l'accouplement et les performances mécaniques.

Le positionnement des aimants dans le chariot doit être aligné avec précision sur les aimants internes. Un mauvais alignement réduit la force d'accouplement et provoque une usure irrégulière.

Les matériaux des chariots doivent être non magnétiques afin d'éviter toute distorsion du champ. Les alliages d'aluminium offrent un bon rapport résistance/poids pour la plupart des applications.

Les méthodes de fixation de la charge comprennent les trous filetés, Fentes en T1ou des supports personnalisés. La bonne répartition de la charge empêche la déformation du chariot et maintient l'alignement.

Conception de l'assemblage magnétique

Les assemblages d'aimants dans le piston et le chariot doivent être adaptés avec précision pour un couplage optimal. L'orientation et l'espacement des aimants sont des paramètres critiques.

La conception du circuit magnétique optimise l'intensité et la répartition du champ. La conception des pièces polaires concentre le flux magnétique pour une force de couplage maximale.

Une compensation de température peut s'avérer nécessaire pour les applications à large plage de température. Le choix de l'aimant et la conception du circuit affectent la stabilité de la température.

Les revêtements protecteurs empêchent la corrosion et l'endommagement des aimants. Le nickelage est courant pour les aimants en néodyme dans les applications industrielles.

| Composant | Options de matériaux | Fonctions principales | Considérations relatives à la conception |

|---|---|---|---|

| Tube cylindrique | Aluminium, acier inoxydable | Limite de pression | Épaisseur de la paroi, finition de la surface |

| Piston interne | Aluminium, acier | Porte-aimant | Poids, compatibilité des joints |

| Chariot externe | Alliage d'aluminium | Interface de chargement | Rigidité, alignement |

| Aimants | Néodyme, Ferrite | Transfert de force | Température nominale, revêtement |

Composants du système d'étanchéité

Les joints primaires sur le piston maintiennent la séparation de pression entre les chambres du cylindre. Ces joints doivent fonctionner avec un minimum de friction tout en évitant les fuites.

Les joints secondaires situés aux extrémités du cylindre empêchent les fuites externes. Ces joints statiques sont plus faciles à concevoir mais doivent supporter la dilatation thermique.

Les joints racleurs empêchent l'entrée de la contamination tout en permettant le mouvement du chariot. La conception des joints doit équilibrer l'efficacité de l'étanchéité et le frottement.

Les matériaux des joints doivent être compatibles avec les fluides et les températures de fonctionnement. Les tableaux de compatibilité chimique guident la sélection des matériaux pour des applications spécifiques.

Matériel de montage et de connexion

Le matériel de montage des vérins doit supporter les charges et les forces de fonctionnement. Les méthodes de montage comprennent les brides, les pieds ou les tourillons.

Les raccords permettent l'alimentation et l'évacuation de l'air comprimé. Le dimensionnement des orifices influe sur la capacité de débit et la vitesse de fonctionnement.

Les dispositifs de détection de position peuvent comprendre des supports de montage de capteurs ou des systèmes de capteurs intégrés. Le choix du capteur influe sur la précision du positionnement et sur le coût du système.

Des housses ou des bottes de protection peuvent être nécessaires dans les environnements contaminés. Le niveau de protection doit équilibrer l'exclusion de la contamination et la dissipation de la chaleur.

Comment le couplage magnétique transfère-t-il la force à travers la paroi du cylindre ?

Le couplage magnétique est la technologie clé qui permet un fonctionnement sans barreaux. Comprendre les principes physiques permet d'optimiser les performances et de résoudre les problèmes.

Le couplage magnétique transfère la force par l'intermédiaire des forces d'attraction entre les aimants permanents internes et externes, les lignes de champ magnétique traversant la paroi non magnétique du cylindre pour créer un mouvement synchronisé sans contact physique.

Physique des champs magnétiques

Les aimants permanents créent des champs magnétiques qui s'étendent au-delà des limites de l'aimant. L'intensité du champ diminue avec la distance en fonction de loi de l'inverse du carré2 les relations.

Les lignes de champ magnétique forment des boucles fermées entre les pôles nord et sud. La concentration et la direction du champ déterminent l'ampleur et la direction de la force de couplage.

Les matériaux non magnétiques comme l'aluminium laissent passer les champs magnétiques avec une atténuation minimale. Les matériaux magnétiques déforment ou bloquent le champ.

La mesure de l'intensité du champ utilise des gaussmètres ou des capteurs à effet Hall. Les intensités de champ typiques sont comprises entre 1000 et 5000 gauss à l'interface de couplage.

Mécanisme de transfert de force

Les forces d'attraction entre les pôles magnétiques opposés créent la force de couplage. Les pôles nord attirent les pôles sud, tandis que les pôles semblables se repoussent.

L'ampleur de la force dépend de la puissance de l'aimant, de la distance de l'entrefer et de la conception du circuit magnétique. Un espacement plus étroit augmente la force mais peut provoquer des interférences mécaniques.

La direction de la force suit les lignes du champ magnétique. L'orientation correcte de l'aimant garantit que la force agit dans la direction souhaitée pour le mouvement de la charge.

L'efficacité du couplage dépend de la conception du circuit magnétique et de l'uniformité de l'entrefer. Les systèmes bien conçus atteignent une efficacité de transfert de force de 85-95%.

Considérations relatives à l'entrefer

La distance de l'entrefer entre les aimants internes et externes affecte considérablement la force de couplage. Doubler l'entrefer réduit généralement la force de 75%.

L'épaisseur de la paroi du cylindre contribue à l'entrefer total. Des parois plus minces permettent un accouplement plus solide mais peuvent réduire la capacité de pression.

Les tolérances de fabrication affectent l'uniformité de l'entrefer. Des tolérances serrées permettent de maintenir une force d'accouplement constante tout au long de la course.

La dilatation thermique peut modifier les dimensions de l'entrefer. La conception doit tenir compte des effets de la température sur les performances de l'accouplement.

Optimisation du circuit magnétique

La conception des pièces polaires concentre le flux magnétique pour une force de couplage maximale. Les pièces polaires en fer ou en acier concentrent efficacement les champs magnétiques.

La disposition des aimants affecte la distribution du champ et l'uniformité du couplage. Des paires d'aimants multiples permettent un couplage plus uniforme le long de la course.

Les chemins de retour complètent le circuit magnétique. Une conception appropriée minimise les fuites de flux et maximise l'efficacité du couplage.

Analyse par éléments finis3 permettent d'optimiser la conception des circuits magnétiques. La modélisation informatique permet de prédire les performances avant l'essai du prototype.

Quels types d'aimants sont utilisés dans les cylindres magnétiques sans tige ?

Le choix de l'aimant influe considérablement sur les performances, le coût et la durée de vie. Différents types d'aimants conviennent à différentes applications et conditions de fonctionnement.

Les cylindres magnétiques sans tige utilisent principalement des aimants en néodyme et en terres rares pour les applications à haute performance, des aimants en ferrite pour les applications sensibles aux coûts et des aimants en samarium-cobalt pour les environnements à haute température.

Aimants en néodyme à terres rares

Les aimants en néodyme offrent la force magnétique la plus élevée disponible dans le commerce. La gamme des produits Energy est comprise entre 35 et 52 MGOe4 pour les différents grades.

Les températures nominales varient selon les grades de 80°C à 200°C de température maximale de fonctionnement. Les grades à température plus élevée coûtent plus cher mais permettent de répondre à des applications plus exigeantes.

La protection contre la corrosion est essentielle pour les aimants en néodyme. Le nickelage est standard et des revêtements supplémentaires sont disponibles pour les environnements difficiles.

Le coût est plus élevé que celui des autres types d'aimants, mais les avantages en termes de performances justifient souvent la dépense. Le prix varie en fonction de la qualité, de la taille et des conditions du marché.

Aimants céramiques en ferrite

Les aimants en ferrite coûtent moins cher que les aimants en terres rares, mais leur force magnétique est moindre. Les produits énergétiques sont généralement compris entre 3 et 5 MGOe.

La stabilité thermique est excellente, avec des plages de fonctionnement allant de -40°C à +250°C. La ferrite convient donc aux applications à haute température.

La résistance à la corrosion est intrinsèquement bonne grâce à la construction en céramique. Aucun revêtement protecteur n'est généralement nécessaire.

Les applications comprennent les conceptions sensibles aux coûts pour lesquelles des forces plus faibles sont acceptables. Les aimants de plus grande taille compensent une force plus faible.

Aimants en samarium-cobalt

Les aimants en samarium-cobalt offrent d'excellentes performances à haute température, avec des températures de fonctionnement allant jusqu'à 350°C.

La résistance à la corrosion est supérieure à celle du néodyme sans revêtement protecteur. Elle convient aux environnements chimiques difficiles.

La force magnétique est élevée mais inférieure à celle du néodyme. L'énergie produite varie de 16 à 32 MGOe en fonction de la qualité.

Le coût est le plus élevé parmi les types d'aimants courants. Les applications justifient le coût par des performances environnementales supérieures.

Sélection de la qualité de l'aimant

Les exigences en matière de température déterminent la qualité minimale de l'aimant nécessaire. Les qualités supérieures coûtent plus cher mais permettent de faire face à des conditions exigeantes.

Les exigences en matière de force déterminent la taille de l'aimant et la combinaison des qualités. L'optimisation permet d'équilibrer le coût et les besoins de performance.

Les conditions environnementales influencent le choix de l'aimant et les exigences en matière de protection. La compatibilité chimique doit être vérifiée.

Les attentes en matière de durée de vie influencent le choix de la qualité de l'aimant. Les aimants de qualité supérieure ont généralement une durée de vie plus longue.

| Type d'aimant | Produit énergétique (MGOe) | Plage de température (°C) | Coût relatif | Meilleures applications |

|---|---|---|---|---|

| Néodyme | 35-52 | De -40 à +200 | Haut | Haute performance |

| Ferrite | 3-5 | De -40 à +250 | Faible | Sensible aux coûts |

| Cobalt de Samarium | 16-32 | De -40 à +350 | Le plus élevé | Haute température |

Méthodes de montage des aimants

Le collage utilise des adhésifs structurels pour fixer les aimants. La force d'adhérence doit dépasser les forces de fonctionnement avec des facteurs de sécurité appropriés.

La rétention mécanique utilise des clips, des bandes ou des boîtiers pour fixer les aimants. Cette méthode permet de remplacer les aimants pendant la maintenance.

La fixation par moulage encapsule les aimants dans des boîtiers en plastique ou en métal. Cela permet une excellente rétention mais empêche le remplacement de l'aimant.

Le choix de la méthode de montage dépend des niveaux de force, des exigences de maintenance et des considérations de fabrication.

Considérations relatives à la sécurité des aimants

Les aimants puissants peuvent provoquer des blessures lors de la manipulation et de l'installation. Une formation et des outils appropriés permettent d'éviter les accidents.

Les champs magnétiques affectent les stimulateurs cardiaques et autres dispositifs médicaux. Des étiquettes d'avertissement et un accès restreint peuvent être nécessaires.

Les fragments d'aimants peuvent provoquer des blessures si les aimants se cassent. Des aimants de qualité et une manipulation adéquate réduisent ce risque.

Le stockage et l'expédition nécessitent des précautions particulières. Le blindage magnétique évite les interférences avec d'autres équipements.

Comment les systèmes d'étanchéité fonctionnent-ils dans les cylindres magnétiques sans tige ?

Les systèmes d'étanchéité maintiennent la pression tout en permettant un fonctionnement sans heurts. Une conception et une sélection correctes des joints sont essentielles pour garantir des performances fiables.

Les systèmes d'étanchéité magnétique pour vérins sans tige utilisent des joints statiques aux extrémités du vérin et des joints dynamiques sur le piston interne. Aucun joint n'est nécessaire entre les composants internes et externes en raison du couplage magnétique à travers la paroi du vérin.

Systèmes d'étanchéité statique

Les joints d'extrémité empêchent les fuites externes aux extrémités du cylindre. Ces joints toriques fonctionnent dans des applications statiques avec une contrainte minimale.

Les joints d'orifice empêchent les fuites au niveau des raccords d'air. Les produits d'étanchéité pour filetage ou les joints toriques assurent une étanchéité fiable pour les raccords standard.

Des joints de montage peuvent être nécessaires pour certaines configurations de montage. Des joints d'étanchéité ou des joints toriques empêchent les fuites au niveau des interfaces de montage.

La sélection des joints statiques est simple, les matériaux des joints toriques standard convenant à la plupart des applications.

Etanchéité dynamique du piston

Les joints primaires de piston maintiennent la séparation de pression entre les chambres du cylindre. Ces joints doivent fonctionner avec un minimum de frottement tout en évitant les fuites.

La conception des joints affecte le frottement, les fuites et la durée de vie. Les joints à simple effet fonctionnent dans un sens, tandis que les joints à double effet fonctionnent dans les deux sens.

Les matériaux des joints doivent être compatibles avec les fluides et les températures de fonctionnement. Le caoutchouc nitrile convient à la plupart des applications pneumatiques.

La conception de la gorge du joint affecte les performances et l'installation du joint. Les dimensions appropriées de la gorge garantissent un fonctionnement optimal du joint.

Prévention de la contamination

Les joints racleurs empêchent l'entrée de la contamination tout en permettant le mouvement du chariot. La conception des joints doit équilibrer l'efficacité de l'étanchéité et le frottement.

Des bottes ou des couvercles de protection offrent une protection supplémentaire contre la contamination. Ces housses flexibles se déplacent avec le chariot.

Les filtres reniflards permettent d'équilibrer la pression tout en empêchant l'entrée de la contamination. Le choix du filtre dépend des niveaux de contamination.

Les exigences en matière d'étanchéité varient selon les applications. Les environnements propres nécessitent une protection minimale, tandis que les conditions difficiles requièrent une étanchéité complète.

Sélection des matériaux d'étanchéité

Le caoutchouc nitrile (NBR) convient à la plupart des applications pneumatiques grâce à sa bonne résistance à l'huile et à sa plage de températures modérée.

Le polyuréthane offre une excellente résistance à l'usure et une faible friction. Ce matériau convient aux applications à cycle élevé.

Le PTFE offre une résistance chimique et un faible frottement, mais nécessite une installation minutieuse. Les joints composites combinent le PTFE avec un renfort en élastomère.

Le fluorocarbone (FKM) offre une excellente résistance aux produits chimiques et à la température pour les applications exigeantes.

Considérations sur la lubrification

Certains matériaux d'étanchéité nécessitent une lubrification pour des performances optimales. Les systèmes d'air sans huile peuvent nécessiter des matériaux d'étanchéité spéciaux.

Les méthodes de lubrification comprennent l'injection d'huile dans l'air comprimé ou l'application de graisse pendant l'assemblage.

Une lubrification excessive peut entraîner des problèmes dans les environnements propres. Une lubrification minimale permet de maintenir les performances du joint sans contamination.

Les intervalles de lubrification dépendent des conditions de fonctionnement et des matériaux des joints. Un entretien régulier prolonge la durée de vie des joints.

Quels sont les facteurs qui influencent les performances des accouplements magnétiques ?

De multiples facteurs influencent l'efficacité du couplage magnétique. La compréhension de ces facteurs permet d'optimiser les performances et de prévenir les problèmes.

Les performances du couplage magnétique sont affectées par la distance de l'entrefer, la force et l'alignement des aimants, les variations de température, la contamination entre les aimants, l'épaisseur de la paroi du cylindre et les interférences magnétiques externes.

Effets de distance de l'entrefer

La distance de l'entrefer a l'impact le plus important sur la force de couplage. La force diminue rapidement avec l'augmentation de la distance de l'entrefer.

Les entrefers typiques vont de 1 à 5 mm au total, y compris l'épaisseur de la paroi du cylindre. Des entrefers plus petits permettent d'obtenir des forces plus élevées mais peuvent provoquer des interférences mécaniques.

L'uniformité de l'espacement affecte la cohérence de l'accouplement. Les tolérances de fabrication et la dilatation thermique influencent les variations de l'écartement.

La mesure des écarts nécessite des instruments de précision. Les jauges d'épaisseur ou les comparateurs à cadran vérifient les dimensions de l'espace au cours de l'assemblage.

Impact de la température sur les performances

La force de l'aimant diminue avec l'augmentation de la température. Les aimants en néodyme perdent environ 0,12% de force par degré Celsius.

La dilatation thermique affecte les dimensions de la lame d'air. Les différents matériaux se dilatent à des vitesses différentes, ce qui modifie l'uniformité de la lame d'air.

Les cycles de température peuvent entraîner une fatigue des systèmes de montage d'aimants. Une conception adéquate permet de tenir compte des contraintes thermiques.

Les limites de température de fonctionnement dépendent de la qualité de l'aimant choisi. Les aimants de qualité supérieure supportent des températures plus élevées.

Contamination et interférence

Les particules métalliques entre les aimants réduisent la force d'accouplement et peuvent provoquer des blocages. Un nettoyage régulier permet de maintenir les performances.

Les champs magnétiques externes peuvent interférer avec le couplage. Les moteurs, transformateurs et autres aimants peuvent poser des problèmes.

La contamination non magnétique a un effet minime sur l'accouplement mais peut causer des problèmes mécaniques.

La prévention de la contamination grâce à une étanchéité et une filtration adéquates permet de maintenir les performances de l'accouplement.

Facteurs d'alignement mécanique

L'alignement des aimants affecte l'uniformité et l'efficacité de l'accouplement. Un mauvais alignement entraîne des forces inégales et une usure prématurée.

La rigidité du chariot affecte le maintien de l'alignement sous charge. Les chariots flexibles peuvent fléchir et réduire l'efficacité de l'accouplement.

La précision du système de guidage influe sur la cohérence de l'alignement. Des guides de précision permettent de maintenir un positionnement correct de l'aimant.

Les tolérances d'assemblage s'accumulent et affectent l'alignement final. Des tolérances serrées améliorent les performances de l'accouplement.

Effets de charge et effets dynamiques

Les forces d'accélération élevées peuvent surmonter le couplage magnétique. L'accélération maximale dépend de la force du couplage et de la masse de la charge.

Les chocs peuvent entraîner une perte temporaire de l'accouplement. Une conception correcte inclut des facteurs de sécurité adéquats pour l'accouplement.

Les vibrations peuvent affecter la stabilité du couplage. Les fréquences résonnantes doivent être évitées dans la conception du système.

Les charges latérales sur le chariot peuvent entraîner un désalignement et réduire l'efficacité de l'accouplement.

| Facteur de performance | Effet sur le couplage | Gamme typique | Méthodes d'optimisation |

|---|---|---|---|

| Distance de l'entrefer | Loi des carrés inversés | 1-5mm | Minimiser l'épaisseur de la paroi |

| Température | -0,12%/°C | -40 à +150°C | Aimants de haute qualité |

| Contamination | Réduction de la force | Variable | Scellement, nettoyage |

| Alignement | Perte d'uniformité | ±0,1 mm | Assemblage de précision |

Considérations sur les facteurs de sécurité

Les facteurs de sécurité de la force d'accouplement tiennent compte des variations de performance et de la dégradation dans le temps. Les facteurs de sécurité typiques sont compris entre 2 et 4.

Les exigences en matière de force de pointe peuvent dépasser les forces en régime permanent. Les accélérations et les chocs nécessitent des forces d'accouplement plus élevées.

Le vieillissement de l'aimant entraîne une réduction progressive de la force. Les aimants de qualité conservent la force du 95% après 10 ans.

La dégradation de l'environnement affecte les performances à long terme. Une protection adéquate permet de maintenir l'efficacité de l'accouplement.

Comment calculer les paramètres de force et de performance ?

Des calculs précis permettent de dimensionner correctement les cylindres et d'assurer un fonctionnement fiable. Je propose des méthodes de calcul pratiques pour des applications réelles.

Calculer les performances des cylindres magnétiques sans tige à l'aide des équations de force de couplage magnétique, de l'analyse des charges, des forces d'accélération et des facteurs de sécurité afin de déterminer la taille requise du cylindre et les spécifications de l'aimant.

Calculs de force de base

La force de couplage magnétique dépend de la puissance de l'aimant, de l'entrefer et de la conception du circuit magnétique. Les spécifications du fabricant fournissent des données sur la force de couplage.

La force disponible sur le vérin est égale à la force d'accouplement moins les pertes par frottement. Le frottement consomme généralement 5-15% de la force d'accouplement.

Les exigences en matière de force de charge comprennent le poids statique, le frottement et les forces dynamiques. Chaque composante doit être calculée séparément.

Les facteurs de sécurité tiennent compte des variations de performance et garantissent un fonctionnement fiable. Appliquer des facteurs de 2 à 4 en fonction de la criticité de l'application.

Calculs de l'intensité du champ magnétique

L'intensité du champ magnétique diminue avec la distance selon des relations inverses. Intensité du champ à la distance d : B = B₀ × (r/d)²

La force de couplage est liée à l'intensité du champ magnétique et à la surface de l'aimant. Les équations de force nécessitent une analyse détaillée du circuit magnétique.

Les outils de modélisation informatique simplifient les calculs magnétiques complexes. L'analyse par éléments finis fournit des prévisions précises.

Les essais empiriques valident les prévisions calculées. Les essais sur prototype confirment les performances dans les conditions réelles d'utilisation.

Analyse dynamique des performances

Les forces d'accélération utilisent la deuxième loi de Newton : F = ma, où m est la masse totale en mouvement et a l'accélération.

L'accélération maximale dépend de la force d'accouplement disponible moins les forces de charge. Des forces d'accouplement plus élevées permettent un fonctionnement plus rapide.

Les forces de décélération peuvent dépasser les forces d'accélération en raison des effets de momentum. Un calcul correct permet d'éviter une défaillance de l'accouplement.

Le calcul du temps de cycle prend en compte les phases d'accélération, de vitesse constante et de décélération. La durée totale du cycle influe sur la productivité.

Exigences en matière de pression et de débit

La force du vérin est liée à la pression de l'air et à la surface du piston : F = P × A, où P est la pression et A la surface du piston.

Les exigences en matière de débit dépendent du volume du cylindre et de la vitesse du cycle. Les vitesses plus élevées nécessitent des débits plus importants.

Les calculs de perte de charge tiennent compte des restrictions des vannes et des pertes de charge. Une pression adéquate garantit un bon fonctionnement.

Le calcul de la consommation d'air permet de dimensionner les systèmes de compression. La consommation totale inclut tous les cylindres et les pertes.

Méthodes d'analyse de la charge

Les charges statiques comprennent le poids des pièces et les forces externes constantes. Ces charges agissent de manière continue pendant le fonctionnement.

Les charges dynamiques résultent de l'accélération et de la décélération. Ces forces varient en fonction du profil et du moment du mouvement.

Les forces de frottement dépendent des systèmes de guidage et des types de joints. Coefficient de frottement5 les valeurs guident les calculs.

Les forces externes peuvent être des ressorts, la gravité ou des forces de processus. Toutes les forces doivent être prises en compte dans les calculs de dimensionnement.

| Type de calcul | Formule | Variables clés | Valeurs typiques |

|---|---|---|---|

| Force d'accouplement | Fc = K × B² × A | Champ magnétique, surface | 100-5000N |

| Force d'accélération | Fa = m × a | Masse, accélération | Variable |

| Force de frottement | Ff = μ × N | Coefficient de friction | 5-15% de la charge |

| Facteur de sécurité | SF = Fc / (Fl + Ff + Fa) | Toutes les forces | 2-4 |

Optimisation des performances

Le choix de l'aimant permet d'optimiser la force d'accouplement pour des applications spécifiques. Les aimants de qualité supérieure fournissent une force plus importante mais coûtent plus cher.

La minimisation de l'entrefer augmente considérablement la force de couplage. L'optimisation de la conception permet d'équilibrer la force avec les tolérances de fabrication.

La réduction de la charge par des modifications de la conception améliore les performances. Des charges plus légères nécessitent moins de force d'accouplement.

L'optimisation du système de guidage réduit les frottements et améliore l'efficacité. Une lubrification appropriée maintient un fonctionnement à faible frottement.

Quels sont les problèmes courants et les solutions pour les vérins sans tige magnétique ?

Comprendre les problèmes courants permet de prévenir les pannes et de réduire les temps d'arrêt. J'observe des problèmes similaires dans différentes applications et je propose des solutions éprouvées.

Les problèmes courants des vérins magnétiques sans tige comprennent la réduction de la force d'accouplement, la dérive de position, la contamination entre les aimants, les effets de la température et les problèmes d'alignement, la plupart pouvant être évités grâce à une installation et une maintenance correctes.

Réduction de la force d'accouplement

La réduction de la force d'accouplement indique une dégradation de l'aimant, une augmentation de l'entrefer ou une contamination. Les symptômes comprennent un fonctionnement plus lent et une dérive de la position.

Le vieillissement de l'aimant entraîne une réduction progressive de la force au fil du temps. Les aimants de qualité conservent la force du 95% après 10 ans de fonctionnement normal.

L'entrefer augmente en raison de l'usure ou de la dilatation thermique. Mesurer régulièrement l'entrefer et l'ajuster si nécessaire.

La contamination entre les aimants réduit l'efficacité du couplage. Les particules métalliques sont particulièrement problématiques.

Les solutions comprennent le remplacement des aimants, l'ajustement des écarts, l'élimination de la contamination et l'amélioration de la protection de l'environnement.

Problèmes de dérive de position

La dérive de la position indique un glissement de l'accouplement ou des changements de force externe. Surveillez la précision de la position dans le temps pour identifier les schémas de dérive.

La force de couplage insuffisante permet aux forces de charge de surmonter le couplage magnétique. Augmenter la force de couplage ou réduire les charges.

Les variations des forces externes affectent la stabilité de la position. Identifier et contrôler les forces variables dans le système.

Les variations de température affectent la force de l'aimant et les dimensions mécaniques. Compensez les effets de la température dans les applications critiques.

Les solutions comprennent l'augmentation de la force de couplage, la réduction de la charge, la stabilisation de la force et la compensation de la température.

Questions de contamination

Les particules métalliques entre les aimants provoquent un blocage et une réduction de la force. Une inspection et un nettoyage réguliers permettent d'éviter les problèmes.

Les particules magnétiques sont attirées par les surfaces magnétiques et s'accumulent au fil du temps. Établir des programmes de nettoyage en fonction des taux de contamination.

La contamination non magnétique peut provoquer des interférences mécaniques. Une bonne étanchéité empêche la plupart des contaminations de pénétrer dans l'appareil.

Les sources de contamination comprennent les opérations d'usinage, les particules d'usure et l'exposition environnementale. Identifier et contrôler les sources.

Les solutions comprennent une meilleure étanchéité, un nettoyage régulier, le contrôle des sources de contamination et des couvertures de protection.

Problèmes liés à la température

Les températures élevées réduisent la force de l'aimant et peuvent causer des dommages permanents. Surveiller les températures de fonctionnement dans les applications critiques.

La dilatation thermique modifie les espaces d'air et l'alignement mécanique. La conception doit tenir compte des effets thermiques.

Les cycles de température provoquent la fatigue des systèmes de montage. Utiliser des matériaux appropriés et concevoir en fonction des contraintes thermiques.

Les basses températures peuvent entraîner des problèmes de condensation et de givrage. Prévoir un chauffage ou une isolation si nécessaire.

Les solutions comprennent la surveillance de la température, la protection thermique, la compensation de la dilatation et le contrôle de l'environnement.

Alignement et problèmes mécaniques

Un mauvais alignement entraîne des forces d'accouplement inégales et une usure prématurée. Vérifier régulièrement l'alignement à l'aide d'instruments de précision.

Les problèmes liés au système de guidage affectent l'alignement du chariot et l'efficacité de l'accouplement. Entretenir les guides conformément aux recommandations du fabricant.

La flexibilité du système de montage permet un désalignement sous charge. Utiliser un montage rigide et des structures de support appropriées.

L'usure des composants mécaniques dégrade progressivement l'alignement. Remplacer les composants usés avant que l'alignement ne devienne critique.

Les solutions comprennent l'alignement de précision, l'entretien des guides, le montage rigide et les calendriers de remplacement des composants.

| Type de problème | Causes communes | Symptômes | Solutions |

|---|---|---|---|

| Réduction de la force | Vieillissement de l'aimant, augmentation de l'écart | Fonctionnement lent | Remplacement de l'aimant |

| Dérive de position | Glissement de l'accouplement | Perte de précision | Augmentation de la force |

| Contamination | Particules métalliques | Reliure, bruit | Nettoyage régulier |

| Effets de la température | Exposition à la chaleur | Perte de performance | Protection thermique |

| Désalignement | Questions relatives au montage | Usure irrégulière | Assemblage de précision |

Stratégies de maintenance préventive

Des programmes d'inspection réguliers permettent de prévenir la plupart des problèmes avant qu'ils n'entraînent des défaillances. Les inspections mensuelles permettent de détecter les problèmes à un stade précoce.

Les procédures de nettoyage permettent d'éliminer la contamination avant qu'elle ne cause des problèmes. Utiliser des méthodes de nettoyage adaptées aux types d'aimants.

Le contrôle des performances permet de suivre l'efficacité du couplage dans le temps. Les données de tendance permettent de prévoir les besoins de maintenance.

Les calendriers de remplacement des composants garantissent un fonctionnement fiable. Remplacer les pièces d'usure avant qu'elles ne tombent en panne.

La documentation permet d'identifier les schémas de problèmes et d'optimiser les procédures d'entretien. Conservez des dossiers d'entretien détaillés.

Conclusion

Les vérins magnétiques sans tige utilisent une technologie de couplage magnétique sophistiquée pour fournir un mouvement linéaire peu encombrant. La compréhension des principes de fonctionnement, des composants et des facteurs de performance permet une application optimale et un fonctionnement fiable.

FAQ sur les vérins magnétiques sans tige

Comment un cylindre magnétique sans tige fonctionne-t-il en interne ?

Un cylindre magnétique sans tige fonctionne à l'aide d'aimants permanents fixés à un piston interne et à un chariot externe, les champs magnétiques traversant la paroi non magnétique du cylindre pour créer un mouvement synchronisé sans connexion physique.

Quels types d'aimants sont utilisés dans les cylindres magnétiques sans tige ?

Les cylindres magnétiques sans tige utilisent principalement des aimants en néodyme de terres rares pour leurs performances élevées, des aimants en ferrite pour les applications sensibles aux coûts et des aimants en samarium-cobalt pour les environnements à haute température (jusqu'à 350°C).

Comment le couplage magnétique transfère-t-il la force à travers la paroi du cylindre ?

L'accouplement magnétique transfère la force par l'intermédiaire des forces d'attraction entre les aimants permanents internes et externes, les lignes de champ magnétique traversant la paroi non magnétique du cylindre en aluminium ou en acier inoxydable.

Quels sont les facteurs qui influencent les performances du couplage magnétique ?

Les facteurs clés sont la distance de l'entrefer (la plus critique), la force et l'alignement des aimants, les variations de température, la contamination entre les aimants, l'épaisseur de la paroi du cylindre et les interférences magnétiques externes.

Comment calculer la force de sortie d'un cylindre magnétique sans tige ?

Calculer la force en utilisant les spécifications des accouplements magnétiques fournies par les fabricants, soustraire les pertes par frottement (5-15%), ajouter les facteurs de sécurité (2-4) et prendre en compte les forces dynamiques provenant de l'accélération à l'aide de F = ma.

Quels sont les problèmes courants des cylindres magnétiques sans tige ?

Les problèmes les plus courants sont la réduction de la force de couplage due au vieillissement des aimants, la dérive de la position due à un couplage insuffisant, la contamination entre les aimants, les effets de la température sur les performances et les problèmes d'alignement.

Comment entretenir correctement les vérins magnétiques sans tige ?

La maintenance comprend le nettoyage régulier des surfaces magnétiques, le contrôle des dimensions de l'entrefer, la vérification de l'alignement, le remplacement des joints usés et la protection contre la contamination grâce à une étanchéité environnementale adéquate.

-

Consultez les profils et dimensions standard des systèmes de rainures en T utilisés dans l'automatisation industrielle et la charpente. ↩

-

Explorez la physique fondamentale de la loi de l'inverse du carré et la façon dont elle s'applique à des forces telles que le magnétisme et la gravité. ↩

-

Apprendre les principes de l'analyse par éléments finis (FEA) et son utilisation en tant qu'outil de calcul dans la conception d'ingénierie. ↩

-

Comprendre la définition de MegaGauss-Oersted (MGOe) et sa signification en tant que mesure de la force d'un aimant permanent. ↩

-

Revoir la définition du coefficient de frottement et la distinction entre le frottement statique et le frottement cinétique dans les systèmes mécaniques. ↩