La planification de la maintenance est souvent négligée lors de la sélection des actionneurs, ce qui entraîne des temps d'arrêt imprévus, une augmentation des coûts de service et la frustration des équipes de maintenance qui se débattent avec des systèmes complexes pour lesquels elles n'ont pas été formées.

Les vérins pneumatiques nécessitent 70-80% une maintenance moins complexe que les actionneurs électriques, avec de simples inspections visuelles, le remplacement des joints de base et l'entretien standard du système pneumatique, par rapport aux diagnostics électroniques sophistiqués, à la programmation spécialisée et à la maintenance complexe des moteurs qu'exigent les systèmes électriques.

Le mois dernier, Steve, d'une aciérie de Pennsylvanie, nous a appelés pour nous demander désespérément de l'aide après que son équipe de maintenance a passé trois jours à dépanner des pannes d'actionneurs électriques qu'il aurait fallu 30 minutes pour diagnostiquer et réparer avec des cylindres pneumatiques.

Table des matières

- Quelles sont les exigences de base en matière d'entretien des vérins pneumatiques ?

- Quelle est la complexité des procédures de maintenance des actionneurs électriques ?

- Quelle technologie nécessite des compétences et une formation moins spécialisées ?

- Comment les temps d'arrêt et les coûts d'entretien se comparent-ils entre ces systèmes ?

Quelles sont les exigences de base en matière d'entretien des vérins pneumatiques ?

La maintenance des vérins pneumatiques suit des procédures simples que la plupart des équipes de maintenance industrielle peuvent exécuter avec des outils standard et une formation de base.

Les vérins pneumatiques nécessitent un entretien de routine simple comprenant des inspections visuelles, la filtration du système d'air, le remplacement périodique des joints et une lubrification de base. La plupart des tâches d'entretien sont réalisées en 15 à 60 minutes à l'aide d'outils d'entretien standard et de pièces de rechange facilement disponibles.

Procédures d'inspection de routine

Contrôles visuels de maintenance

Les inspections quotidiennes et hebdomadaires restent simples :

- Inspection externe: Vérifier qu'il n'y a pas de fuites d'air, qu'il n'est pas endommagé et qu'il n'est pas monté correctement.

- Vérification de l'AVC: Assurer une pleine capacité d'extension et de rétraction

- Observation de la vitesse: Contrôler les temps de cycle pour détecter les changements de performance

- Évaluation du bruit: Écouter les sons inhabituels indiquant une usure ou des problèmes

Suivi des performances

Les indicateurs de performance de base sont facilement observables :

- Relevés de pression: Contrôler la pression du système aux points de mesure

- Comptage de cycles: Suivi des cycles de l'actionneur pour la programmation de la maintenance

- Tests de charge: Vérifier que la force produite est conforme aux exigences de l'application

- Contrôles de température: Assurer des températures de fonctionnement normales

Maintenance du système d'air

Gestion de la qualité de l'air comprimé

Une bonne préparation de l'air prolonge considérablement la durée de vie de la bouteille :

| Tâche de maintenance | Fréquence | Temps nécessaire | Niveau de compétence |

|---|---|---|---|

| Remplacement de l'élément filtrant | Mensuel | 15 minutes | De base |

| Service de vidange d'eau | Hebdomadaire | 5 minutes | De base |

| Recharge de lubrifiant | Mensuel | 10 minutes | De base |

| Réglage de la pression | Selon les besoins | 5 minutes | De base |

Service du système de distribution d'air

L'entretien des systèmes d'alimentation en air favorise la performance des bouteilles :

- Inspection des lignes: Vérifier l'absence de fuites, de corrosion et d'obstructions

- Service de montage: Serrer les connexions et remplacer les raccords usés

- Entretien des vannes: Valves directionnelles de service et valves de contrôle de débit

- Service des réservoirs: Vidanger l'humidité et inspecter les réservoirs d'air

Remplacement des joints et des composants

Indicateurs de maintenance prédictive

Plusieurs signes indiquent des besoins de maintenance imminents :

- Fuites d'air mineures: Avertissement précoce de l'usure des joints

- Vitesse réduite: Fuites internes affectant les performances

- Fonctionnement incohérent: Mouvements erratiques

- Perte de charge: Perte de pression du système pendant le fonctionnement

Procédures de remplacement des joints

Le service des scellés standard suit les procédures établies :

- Démontage: Retirer le cylindre du système et le démonter

- L'inspection: Examiner tous les joints, surfaces et composants internes.

- Remplacement: Installer de nouveaux joints en utilisant les outils et les techniques appropriés

- Remontage: Reconstruire le cylindre en respectant les spécifications de couple appropriées

Avantages de la maintenance Bepto

Conception simplifiée des services

Nos vérins sont conçus pour ne pas nécessiter d'entretien :

- Composants accessibles: Démontage facile sans outils spéciaux

- Joints standard: Les tailles de joints les plus courantes sont disponibles auprès de plusieurs fournisseurs

- Une documentation claire: Manuels d'entretien détaillés et schémas des pièces détachées

- Support technique: Accès direct à des ingénieurs pneumatiques expérimentés

Disponibilité et coût des pièces

Bepto assure une maintenance rentable :

| Type de composant | Coût du Bepto | Coût OEM | Disponibilité | Temps de service |

|---|---|---|---|---|

| Kits de joints | $15-$85 | $30-$150 | Stock | Le jour même |

| Assemblages de pistons | $25-$120 | $50-$200 | Stock | Le jour même |

| Assemblages de tiges | $35-$150 | $75-$250 | Stock | 1-2 jours |

| Reconstruction complète | $60-$200 | $120-$350 | Stock | 2-3 jours |

Lignes directrices pour l'établissement des calendriers d'entretien

Intervalles de maintenance préventive

Programmes d'entretien recommandés en fonction de l'utilisation de l'appareil :

- Travaux légers: Inspection annuelle et remplacement des joints tous les 3 à 5 ans

- Service moyen: Inspection semestrielle et remplacement des joints tous les 2 ou 3 ans

- Robustesse: Inspection trimestrielle et remplacement des joints tous les 1 à 2 ans

- Usage intensif: Inspection mensuelle et remplacement annuel des joints

Maintenance conditionnelle

Les méthodes modernes de maintenance optimisent les délais d'entretien :

- Contrôle des performances: Suivre les temps de cycle et les exigences en matière de pression

- Détection des fuites: Contrôler la consommation d'air pour détecter les fuites internes

- Analyse des vibrations: Détecter l'usure des roulements et les problèmes d'alignement

- Contrôle de la température: Identifier les frottements ou les charges excessifs

Considérations environnementales

Impact de l'état de fonctionnement

Les différents environnements ont une incidence sur les exigences en matière d'entretien :

- Environnements propres: Possibilité de prolonger les intervalles de maintenance

- Conditions poussiéreuses: Filtration et entretien des joints plus fréquents

- Environnements humides: Amélioration de la protection contre la corrosion et du drainage

- Exposition chimique: Matériaux et revêtements d'étanchéité spécialisés

Facteurs d'entretien saisonniers

Les variations climatiques influencent les besoins en services :

- Températures extrêmes: Sélection des matériaux d'étanchéité et modifications de la lubrification

- Variations de l'humidité: Exigences accrues en matière d'élimination de l'humidité

- Protection contre le gel: Systèmes de vidange et considérations relatives à l'antigel

- Cyclage thermique: Inspection et remplacement plus fréquents des joints

Tom, superviseur de la maintenance dans une usine automobile de l'Ohio, a réduit ses coûts de maintenance pneumatique de 45% après avoir adopté les vérins Bepto. Les procédures d'entretien simplifiées ont permis à son équipe d'effectuer la plupart des opérations de maintenance en interne, tandis que les pièces facilement disponibles ont permis d'éliminer les commandes d'urgence coûteuses et de réduire les besoins en stocks.

Quelle est la complexité des procédures de maintenance des actionneurs électriques ?

La maintenance des actionneurs électriques nécessite des connaissances spécialisées, des équipements de diagnostic sophistiqués et des procédures complexes qui posent problème à la plupart des services de maintenance industrielle.

Les actionneurs électriques nécessitent une maintenance complexe comprenant des diagnostics électroniques, une maintenance du moteur, des mises à jour de programmation et des procédures d'étalonnage spécialisées, ce qui nécessite généralement 3 à 8 heures par intervention avec des outils de diagnostic coûteux et des techniciens formés en usine.

Diagnostic des systèmes électroniques

Exigences sophistiquées en matière de diagnostic

Le dépannage des actionneurs électriques nécessite des outils avancés :

- Logiciel de diagnostic: Programmes propriétaires nécessitant une licence et une formation

- Oscilloscopes: Analyse des signaux électroniques pour les moteurs et les systèmes de rétroaction

- Multimètres: Mesures électriques de précision et tests de circuits

- Interfaces de communication: Outils de diagnostic et de programmation du réseau

Analyse de fautes complexes

Les problèmes liés au système électrique nécessitent une étude systématique :

- Interprétation du code d'erreur: Comprendre les codes d'erreur spécifiques au fabricant

- Analyse du signal: Évaluation des signaux de rétroaction des capteurs et des commandes

- Dépannage du réseau: Protocole de communication et problèmes de transmission de données

- Vérification des paramètres: Vérification de centaines de paramètres de configuration

Maintenance des moteurs et des entraînements

Exigences en matière de service des moteurs

Les moteurs électriques nécessitent un entretien spécialisé :

| Tâche de maintenance | Fréquence | Temps nécessaire | Niveau de compétence |

|---|---|---|---|

| Remplacement des brosses | 6-18 mois | 2-4 heures | Avancé |

| Service des roulements | 1-3 ans | 3-6 heures | Expert |

| Étalonnage du codeur | Annuel | 1-3 heures | Expert |

| Essai de protection thermique | Annuel | 1-2 heures | Avancé |

Service du système d'entraînement

Les entraînements motorisés nécessitent des procédures de maintenance complexes :

- Remplacement du condensateur: Composants à haute tension nécessitant des précautions de sécurité

- Entretien du système de refroidissement: Remplacement du ventilateur et nettoyage du dissipateur thermique

- Test du module d'alimentation: Vérification des composants semi-conducteurs

- Mises à jour du micrologiciel: Installation du logiciel et migration des paramètres

Programmation et étalonnage

Exigences en matière de maintenance des logiciels

Les actionneurs électriques nécessitent une assistance permanente à la programmation :

- Sauvegarde des paramètres: Archivage régulier des fichiers de configuration

- Mises à jour du logiciel: Mises à jour périodiques du micrologiciel et des pilotes

- Procédures d'étalonnage: Retour de position et étalonnage de la force

- Optimisation des performances: Réglage du profil de mouvement

Maintenance de l'intégration des systèmes

Les systèmes connectés en réseau nécessitent un service supplémentaire :

- Tests de communication: Vérification de la connectivité du réseau et de l'intégrité des données

- Mises à jour de la sécurité: Correctifs de cybersécurité et mises à jour des contrôles d'accès

- Maintenance de la base de données: Archivage des données historiques et optimisation du système

- Mises à jour de l'interface: Maintenance des logiciels d'interface homme-machine

Exigences en matière d'outils spécialisés

Investissement dans les équipements de diagnostic

La maintenance des actionneurs électriques nécessite des outils coûteux :

| Type d'équipement | Fourchette de coûts | Formation requise | Besoin de maintenance |

|---|---|---|---|

| Logiciel de diagnostic | $500-$3000 | 16-40 heures | Mises à jour annuelles |

| Oscilloscope | $1000-$5000 | 24-80 heures | Service d'étalonnage |

| Analyseur de moteur | $2000-$15000 | 40-120 heures | Certification annuelle |

| Outils de programmation | $300-$2000 | 8-40 heures | Mises à jour du logiciel |

Matériel d'étalonnage et d'essai

La maintenance de précision nécessite des instruments spécialisés :

- Couplemètres: Vérification et étalonnage du couple moteur

- Testeurs de codeurs: Vérification de la précision du retour de position

- Testeurs d'isolation: Évaluation de l'état du bobinage du moteur

- Caméras thermiques: Analyse de la distribution de la chaleur et détection des défauts

Complexité de la documentation des services

Exigences du manuel technique

L'entretien des actionneurs électriques nécessite une documentation complète :

- Manuels d'entretien: Des centaines de pages de procédures techniques

- Schémas de câblage: Schémas électriques complexes et détails des connexions

- Documentation sur les logiciels: Guides de programmation et références des paramètres

- Procédures de sécurité: Protocoles détaillés de verrouillage/étiquetage et de sécurité électrique

Formation et certification

Le personnel de maintenance a besoin d'une formation approfondie :

- Formation du fabricant: Cours d'usine coûtant $2000-$5000 par personne

- Sécurité électrique: NFPA 70E1 et la certification en matière de sécurité électrique

- Compétences en programmation: Connaissance de la programmation d'automates et de commandes de mouvement

- Formation continue: Mises à jour régulières des nouvelles technologies et procédures

Complexité du mode de défaillance

Problèmes courants liés aux actionneurs électriques

Les systèmes électriques présentent des schémas de défaillance complexes :

- Défaillances de l'encodeur: Erreurs de retour de position nécessitant un réétalonnage

- Défauts d'entraînement: Défaillances de l'électronique de puissance nécessitant un diagnostic spécialisé

- Erreurs de communication: Problèmes de réseau affectant l'intégration des systèmes

- Corruption du logiciel: Erreurs de programme nécessitant une restauration de la sauvegarde

Défis en matière de dépannage

Les problèmes liés aux actionneurs électriques impliquent souvent plusieurs systèmes :

- Défauts intermittents: Problèmes difficiles à reproduire nécessitant un suivi prolongé

- Interactions entre les systèmes: Problèmes affectant plusieurs appareils connectés

- Sensibilité environnementale: Composants électroniques affectés par les interférences électromagnétiques et la température

- Compatibilité des versions: Problèmes de compatibilité des logiciels et des microprogrammes

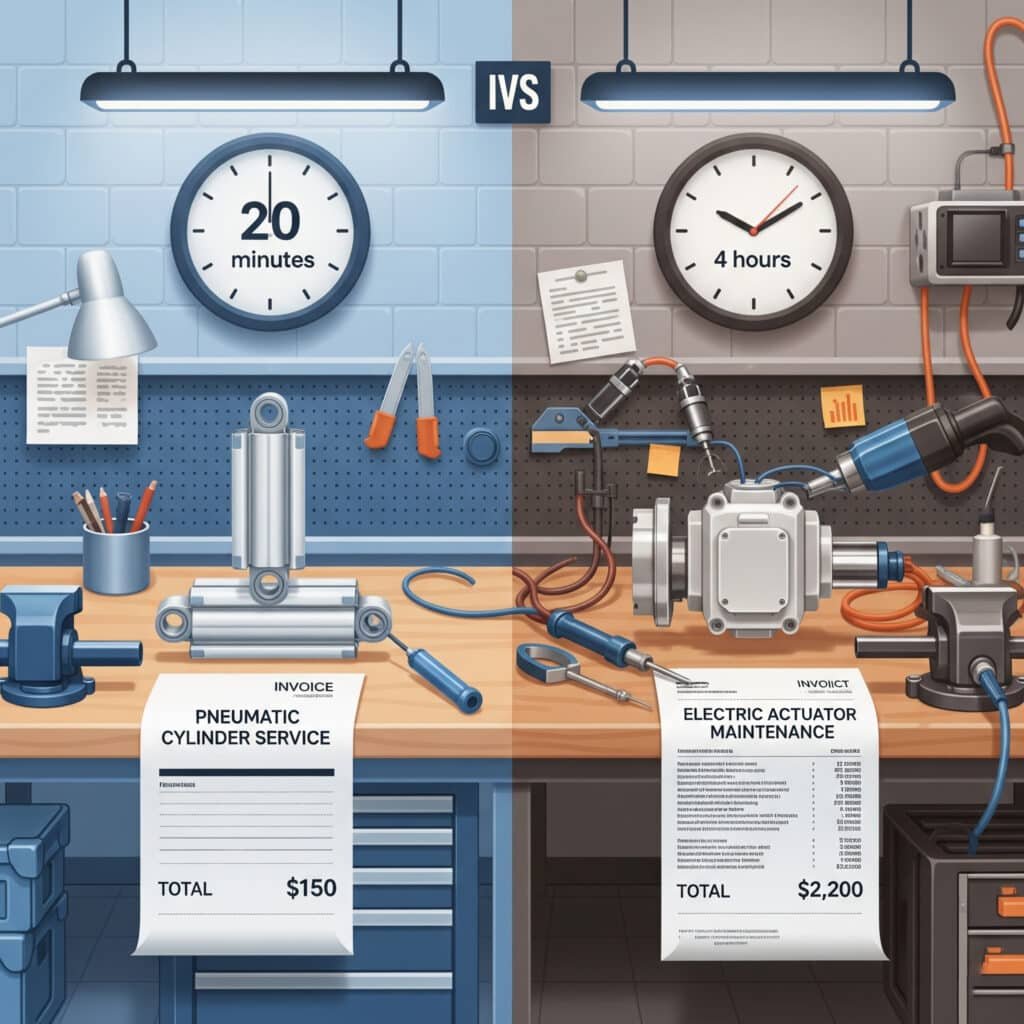

Maria, qui gère la maintenance pour un fabricant allemand d'équipements d'emballage, a découvert que ses interventions sur les vérins électriques duraient en moyenne 4,5 heures et coûtaient $800-$1500 chacune, contre 45 minutes et $75-$150 pour une intervention équivalente sur les vérins pneumatiques. Cette complexité l'obligeait à maintenir des contrats de service coûteux et à conserver un équipement de diagnostic spécialisé rarement utilisé.

Quelle technologie nécessite des compétences et une formation moins spécialisées ?

Les compétences requises et les investissements en formation diffèrent considérablement entre les technologies des actionneurs pneumatiques et électriques, ce qui a un impact significatif sur les capacités et les coûts des services de maintenance.

Les vérins pneumatiques requièrent des compétences mécaniques de base que la plupart des techniciens de maintenance possèdent déjà, tandis que les actionneurs électriques exigent des compétences spécialisées en matière d'électricité, de programmation et de diagnostic qui nécessitent une formation approfondie et une formation continue dont le coût s'élève à $5000-$15000 par technicien.

Compétences requises en pneumatique

Compétences mécaniques de base

L'entretien des cylindres s'appuie sur des compétences fondamentales :

- Maîtrise des outils à main: Clés, tournevis et outils d'assemblage standard

- Assemblage mécanique: Compréhension des fixations filetées et de l'installation des joints d'étanchéité

- Systèmes de pression: Connaissance de base des principes de l'air comprimé et de l'hydraulique

- Procédures de sécurité: Standard cadenassage/étiquetage2 et les protocoles de libération de la pression

Connaissances spécifiques à la pneumatique

Il est facile d'acquérir des compétences supplémentaires en pneumatique :

- Fonctionnement du système d'air: Comprendre les compresseurs, les sécheurs et la distribution

- Fonctionnement de la vanne: Principes de contrôle directionnel et de régulation du débit

- Installation de l'appareillage: Techniques de raccordement pneumatique appropriées

- Détection des fuites: Utilisation de solutions savonneuses et détecteurs de fuites à ultrasons3

Comparaison des investissements dans la formation

Exigences en matière de formation en pneumatique

La formation à l'entretien des bouteilles reste accessible :

| Catégorie de formation | La durée | Coût | Niveau de compétence atteint |

|---|---|---|---|

| Pneumatique de base | 8-16 heures | $200-$500 | Compétent |

| Service des cylindres | 4-8 heures | $150-$300 | Maîtrise de la langue |

| Dépannage du système | 8-16 heures | $300-$600 | Avancé |

| Total des investissements | 20-40 heures | $650-$1400 | Pleine capacité |

Investissement dans la formation sur les actionneurs électriques

La compétence en matière de systèmes électriques nécessite une formation approfondie :

- Principes fondamentaux de l'électricité: 40 à 80 heures de formation électrique de base

- Technologie des moteurs24-40 heures de théorie et d'entretien des moteurs

- Compétences en programmation: 40-120 heures de formation aux automates et à la commande de mouvement

- Procédures de diagnostic: 16 à 40 heures de dépannage et de réparation

- Certification de sécurité: 16 à 24 heures de formation à la sécurité électrique

- Total des investissements: 136-304 heures coûtant $8000-$20000 par technicien

Disponibilité et maintien des compétences

Expertise pneumatique Accessibilité

Les compétences pneumatiques sont largement disponibles :

- Connaissance commune: De nombreux techniciens ont une expérience de base en pneumatique

- Compétences transférables: Les compétences en mécanique s'appliquent à de nombreuses technologies

- Formation locale: Les collèges communautaires et les écoles professionnelles proposent des cours de pneumatique

- Soutien aux fournisseurs: Bepto fournit une assistance technique directe et une formation

Les défis de l'expertise électrique

Les compétences en matière d'actionneurs électriques posent des problèmes de personnel :

- Connaissances spécialisées: Un nombre limité de techniciens qualifiés

- Forte demande: Concurrence pour le personnel qualifié en électricité/programmation

- Problèmes de rétention: Les techniciens formés partent souvent pour des postes mieux rémunérés

- Formation continue: Les changements technologiques nécessitent un investissement continu dans la formation

Dépannage de la complexité

Simplicité du diagnostic pneumatique

Les problèmes liés aux cylindres sont généralement simples :

- Indicateurs visuels: Les fuites, les dommages et l'usure sont souvent visibles

- Indices audibles: Des sons inhabituels indiquent des problèmes spécifiques

- Tests simples: Mesures de pression et de débit avec des manomètres de base

- Progression logique: Élimination systématique des causes potentielles

Complexité du diagnostic électrique

Le dépannage des actionneurs électriques nécessite une analyse sophistiquée :

- Problèmes cachés: Les défaillances électroniques ne présentent souvent aucun signe extérieur

- Variables multiples: Des centaines de paramètres affectent le fonctionnement du système

- Défauts intermittents: Problèmes qui apparaissent et disparaissent de manière imprévisible

- Interactions entre les systèmes: Défauts affectant plusieurs composants connectés

Documentation et matériel de référence

Simplicité de la documentation pneumatique

Les informations relatives à l'entretien des cylindres restent accessibles :

- Diagrammes clairs: Dessins mécaniques simples et instructions d'assemblage

- Procédures standard: Pratiques d'entretien conformes aux normes industrielles

- Principes universels: Les concepts pneumatiques de base s'appliquent à tous les fabricants

- Soutien au Bepto: Manuels complets et assistance technique directe

Complexité de la documentation électrique

L'entretien des actionneurs électriques nécessite de vastes bibliothèques techniques :

- Spécifique au fabricant: Chaque marque nécessite une documentation distincte.

- Manuels de logiciels: Guides de programmation et références des paramètres

- Contrôle des versions: Plusieurs versions de logiciels avec des procédures différentes

- Mises à jour constantes: Révisions fréquentes et bulletins techniques

Possibilités de formation croisée

Transfert de connaissances en pneumatique

Les compétences en pneumatique améliorent les capacités globales de maintenance :

- Large application: Les connaissances en pneumatique s'appliquent à de nombreux systèmes de l'usine

- Compétences de base: Les compétences mécaniques soutiennent d'autres tâches de maintenance

- Sensibilisation à la sécurité: La sécurité des systèmes sous pression s'applique à l'hydraulique et à la vapeur

- Résolution de problèmes: Les approches logiques de dépannage profitent à toutes les opérations de maintenance

Limites de la spécialisation électrique

L'expertise en matière d'actionneurs électriques a un champ d'application restreint :

- Spécifique à une technologie: Les compétences ne sont souvent pas transférées d'un fabricant à l'autre

- Obsolescence rapide: La technologie évolue rapidement, ce qui nécessite un recyclage constant

- Application limitée: Connaissances spécialisées utilisées uniquement pour un équipement spécifique

- Entretien important: Formation continue nécessaire pour maintenir les compétences

Structure de l'équipe de maintenance

Organisation de l'équipe pneumatique

L'entretien des cylindres s'intègre facilement dans les équipes existantes :

- Techniciens polyvalents: Les compétences pneumatiques complètent les autres compétences mécaniques

- Affectations flexibles: Les techniciens peuvent travailler sur différents types d'équipements

- Partage des connaissances: Les techniciens expérimentés forment facilement d'autres personnes

- Capacité de sauvegarde: Plusieurs membres de l'équipe peuvent traiter les problèmes pneumatiques

Exigences de l'équipe électrique

La maintenance des actionneurs électriques nécessite souvent l'intervention de spécialistes :

- Rôles spécialisés: Besoin de techniciens spécialisés en électricité et en programmation

- Flexibilité limitée: Les spécialistes ne peuvent pas facilement se former à d'autres équipements

- Points de défaillance uniques: Dépendance à l'égard de l'expertise individuelle

- Des coûts plus élevés: Le personnel spécialisé perçoit des salaires plus élevés

Dave, responsable de la maintenance dans une usine de transformation alimentaire canadienne, a calculé que la formation de son équipe de cinq personnes à la maintenance des vérins électriques coûterait 1 4 T 45 000 et prendrait six mois. Au lieu de cela, il a investi $3 500 dans une formation pneumatique que son équipe a suivie en deux semaines, ce qui lui a permis d'assurer la maintenance des vérins Bepto parallèlement à ses responsabilités en matière d'équipement mécanique.

Comment les temps d'arrêt et les coûts d'entretien se comparent-ils entre ces systèmes ?

Les temps d'arrêt liés à la maintenance et les dépenses d'entretien créent des différences opérationnelles et financières significatives entre les technologies d'actionneurs pneumatiques et électriques.

Les vérins pneumatiques nécessitent généralement 75-90% moins de temps d'arrêt pour la maintenance, la plupart des interventions étant réalisées en 15-60 minutes contre 2-8 heures pour les actionneurs électriques, tandis que les coûts de maintenance sont en moyenne de $100-$300 contre $500-$2500 pour les opérations de maintenance des systèmes électriques.

Analyse de la durée des temps d'arrêt

Temps d'arrêt de la maintenance pneumatique

Le service des cylindres minimise les interruptions de production :

- Inspection de routine: 5-15 minutes pour les contrôles visuels et les essais

- Petites réparations: 15-45 minutes pour le remplacement des joints et les ajustements

- Grand service: 1-3 heures pour la reconstruction complète du cylindre

- Réparations d'urgence: 30-90 minutes pour la résolution d'une défaillance typique

Temps d'arrêt des actionneurs électriques

Le service du système électrique crée des interruptions prolongées :

- Temps de diagnostic: 1-4 heures pour identifier et analyser les problèmes

- Procédures de réparation2-6 heures pour le remplacement et l'étalonnage des composants

- Temps de programmation: 1 à 8 heures pour les problèmes de logiciel et la restauration des paramètres

- Essais et mise en service: 1-4 heures pour la vérification du système

Ventilation des coûts des services

Économie des services pneumatiques

L'entretien des cylindres reste rentable :

| Type de service | Coût des pièces | Coût du travail | Coût total | Temps d'arrêt |

|---|---|---|---|---|

| Entretien courant | $15-$50 | $50-$100 | $65-$150 | 30 minutes |

| Remplacement des joints | $25-$85 | $75-$150 | $100-$235 | 1 heure |

| Reconstruction complète | $60-$150 | $100-$200 | $160-$350 | 2-3 heures |

| Réparation d'urgence | $35-$100 | $100-$200 | $135-$300 | 1 heure |

Coûts d'entretien des actionneurs électriques

La maintenance du système électrique exige des investissements importants :

- Service de diagnostic: $200-$500 pour l'identification des problèmes

- Remplacement des composants: $300-$1500 pour les moteurs, les variateurs et les encodeurs

- Service de programmation: $150-$800 pour les problèmes de logiciel et les mises à jour

- Procédures d'étalonnage: $200-$600 pour les réglages et les tests de précision

- Service typique total: $850-$3400 par événement de maintenance

Capacités d'intervention en cas d'urgence

Service d'urgence pneumatique

Les défaillances des cylindres permettent une réaction rapide :

- Disponibilité des pièces locales: Composants communs stockés par les distributeurs

- Capacité de réparation sur le terrain: La plupart des problèmes sont résolus sur place à l'aide d'outils standard

- Fournisseurs multiples: Bepto et d'autres sources fournissent un soutien immédiat

- Des diagnostics simples: Problèmes identifiés rapidement sans équipement spécial

Défis liés aux urgences électriques

Les pannes d'actionneurs électriques créent des situations d'urgence complexes :

- Pièces spécialisées: Les composants propriétaires doivent souvent être commandés en usine

- Service après-vente: De nombreux problèmes nécessitent l'intervention d'un technicien du fabricant

- Retards de diagnostic: Le dépannage complexe étend l'identification des problèmes

- Fournisseurs limités: La dépendance à l'égard d'une source unique crée des risques pour la chaîne d'approvisionnement

Efficacité de la maintenance planifiée

Programmation de la maintenance pneumatique

L'entretien des cylindres s'intègre facilement dans les programmes de maintenance :

- Un calendrier prévisible: Intervalles de maintenance basés sur des cycles ou des calendriers

- Exécution rapide: La plupart des services sont effectués pendant de courtes pauses de production

- Préparation minimale: Outils standard et pièces facilement disponibles

- Horaires flexibles: Le service peut être retardé si les exigences de la production nécessitent

Complexité de la maintenance électrique

L'entretien des actionneurs électriques nécessite une planification approfondie :

- Fenêtres étendues: L'entretien nécessite un temps d'arrêt important de la production

- Ressources spécialisées: Techniciens d'usine et équipement de diagnostic nécessaires

- Programmation anticipée: Les rendez-vous de service doivent être pris plusieurs semaines à l'avance

- Exigences en matière de coordination: Nécessité d'une multitude de spécialistes et de systèmes de soutien

Évaluation de l'impact de la production

Fiabilité des systèmes pneumatiques

Les cylindres minimisent les interruptions de production :

| Facteur de fiabilité | Performance pneumatique | Impact de la production | Coût Bénéfice |

|---|---|---|---|

| Temps moyen entre les défaillances | 2-5 ans | Interruption minimale | Haute disponibilité |

| Temps de réparation | 30-90 minutes | Perte de production à court terme | Faible coût d'impact |

| Disponibilité des pièces | Immédiate | Pas de retard d'approvisionnement | Fonctionnement continu |

| Flexibilité du service | Haut | Programmation adaptable | Efficacité optimisée |

Risque lié à la production du système électrique

Les actionneurs électriques créent une incertitude opérationnelle :

- Défaillances complexes: Multiples modes de défaillance potentiels et interactions

- Réparations prolongées: Cycles de diagnostic et de réparation longs

- Dépendance à l'égard de la chaîne d'approvisionnement: Exigences en matière de pièces et de services à source unique

- Dépendance à l'égard des compétences: Dépendance à l'égard de la disponibilité de techniciens spécialisés

Coût total du temps d'arrêt

Cadre de calcul du coût des temps d'arrêt

Les pertes de production multiplient les coûts de maintenance :

- Coûts directs: Perte de valeur de la production et frais d'heures supplémentaires

- Coûts indirects: Problèmes de service à la clientèle et retards de livraison

- Coûts d'opportunité: Impacts manqués sur les ventes et les parts de marché

- Frais de recouvrement: Frais d'expédition accélérée et de production de maquillage

Analyse comparative des temps d'arrêt

Projection des coûts d'immobilisation sur cinq ans :

| Type de système | Durée moyenne de la baisse/année | Perte de production/heure | Coût annuel des arrêts de production |

|---|---|---|---|

| Cylindre pneumatique | 4-8 heures | $5,000-$20,000 | $20,000-$160,000 |

| Actionneur électrique | 16-32 heures | $5,000-$20,000 | $80,000-$640,000 |

| Différence nette | 12-24 heures | Même taux | $60,000-$480,000 |

Optimisation de la stratégie de maintenance

Meilleures pratiques de maintenance pneumatique

Les systèmes de vérins soutiennent des stratégies de maintenance efficaces :

- Maintenance conditionnelle: Indicateurs simples de suivi et de prévision

- Capacité interne: Le personnel de l'usine peut effectuer la plupart des tâches de maintenance

- Optimisation des stocks: Les pièces standard réduisent l'investissement dans les stocks

- Une réponse souple: Adaptation rapide aux exigences changeantes de la production

Défis liés à la maintenance du système électrique

Les actionneurs électriques compliquent la planification de la maintenance :

- Maintenance programmée: Intervalles fixes indépendamment de la situation réelle

- Dépendance externe: Dépendance à l'égard du service après-vente de l'usine et des entrepreneurs spécialisés

- Complexité de l'inventaire: Multiples parties propriétaires et composants spécifiques à une version

- Programmation rigide: Fenêtres de maintenance dictées par la disponibilité des techniciens

Kevin, directeur de production chez un équipementier automobile du Michigan, a suivi les coûts de maintenance sur deux ans. Ses vérins pneumatiques ont nécessité en moyenne 6 heures d'immobilisation par an, à raison de $150 par intervention, alors que des actionneurs électriques comparables ont nécessité 28 heures d'immobilisation, à raison de $1 200 par intervention. La fiabilité des systèmes pneumatiques lui a permis de réduire le personnel de maintenance d'un poste tout en améliorant la qualité de l'air. l'efficacité globale de l'équipement4 par 12%.

Conclusion

Les vérins pneumatiques nécessitent une maintenance beaucoup moins complexe, avec 70-80% moins de compétences requises, 75-90% des périodes d'immobilisation plus courtes, et des coûts de service considérablement réduits par rapport aux actionneurs électriques, ce qui en fait le meilleur choix pour la plupart des applications industrielles.

FAQ sur la maintenance des vérins et des actionneurs électriques

Q : Mon équipe de maintenance actuelle peut-elle entretenir les vérins pneumatiques sans formation supplémentaire ?

La plupart des équipes de maintenance peuvent entretenir les cylindres pneumatiques avec un minimum de formation supplémentaire, car la maintenance des cylindres s'appuie sur des compétences mécaniques de base que les techniciens industriels possèdent déjà, contrairement aux actionneurs électriques qui nécessitent des compétences électriques et de programmation spécialisées.

Q : Quel est le temps d'immobilisation à prévoir pour une maintenance typique d'un cylindre pneumatique ?

L'entretien courant des vérins pneumatiques nécessite généralement 15 à 60 minutes d'immobilisation, la plupart des remplacements de joints et des réparations mineures étant effectués en moins d'une heure, contre 2 à 8 heures pour un entretien équivalent d'un actionneur électrique.

Q : Quels sont les outils nécessaires à l'entretien des vérins pneumatiques par rapport aux vérins électriques ?

Les vérins pneumatiques ne nécessitent que des outils mécaniques standard d'un coût inférieur à $500, tandis que la maintenance des actionneurs électriques exige des équipements de diagnostic spécialisés, des outils de programmation et des instruments de test d'un coût de $5,0T00-$25,000 par baie de maintenance.

Q : Comment les capacités de réparation d'urgence se comparent-elles entre ces technologies ?

Les vérins pneumatiques peuvent généralement être réparés sur site en 30 à 90 minutes à l'aide de pièces facilement disponibles, alors que les urgences concernant les actionneurs électriques nécessitent souvent l'envoi d'un technicien d'usine et de composants spécialisés, ce qui prolonge le temps d'immobilisation de plusieurs jours, voire de plusieurs semaines.

Q : Les vérins sans tige nécessitent-ils plus d'entretien que les vérins standard ?

Les vérins pneumatiques sans tige nécessitent un entretien similaire à celui des vérins standard, avec le même remplacement des joints de base et l'entretien du système pneumatique, mais peuvent nécessiter une attention légèrement plus fréquente pour les systèmes de guidage et les composants de l'accouplement magnétique dans les applications exigeantes.

-

Découvrez la norme NFPA 70E®, qui traite des exigences en matière de sécurité électrique pour les employés sur le lieu de travail. ↩

-

Comprendre les principes du Lockout/Tagout (LOTO), une procédure de sécurité essentielle utilisée pour s'assurer que les machines dangereuses sont correctement arrêtées pendant l'entretien ou la maintenance. ↩

-

Découvrez la technologie des détecteurs de fuites à ultrasons et la manière dont ils sont utilisés pour localiser les fuites coûteuses dans les systèmes d'air comprimé. ↩

-

Découvrez l'efficacité globale des équipements (OEE), un indicateur clé utilisé pour mesurer la productivité de la fabrication en suivant la disponibilité, les performances et la qualité. ↩