Êtes-vous prêt pour la révolution de l'hydrogène dans les systèmes pneumatiques ? Alors que le monde se tourne vers l'hydrogène comme source d'énergie propre, les technologies pneumatiques traditionnelles sont confrontées à des défis et à des opportunités sans précédent. De nombreux ingénieurs et concepteurs de systèmes découvrent que les approches conventionnelles de la conception de vérins pneumatiques ne peuvent tout simplement pas répondre aux exigences uniques des environnements liés à l'hydrogène.

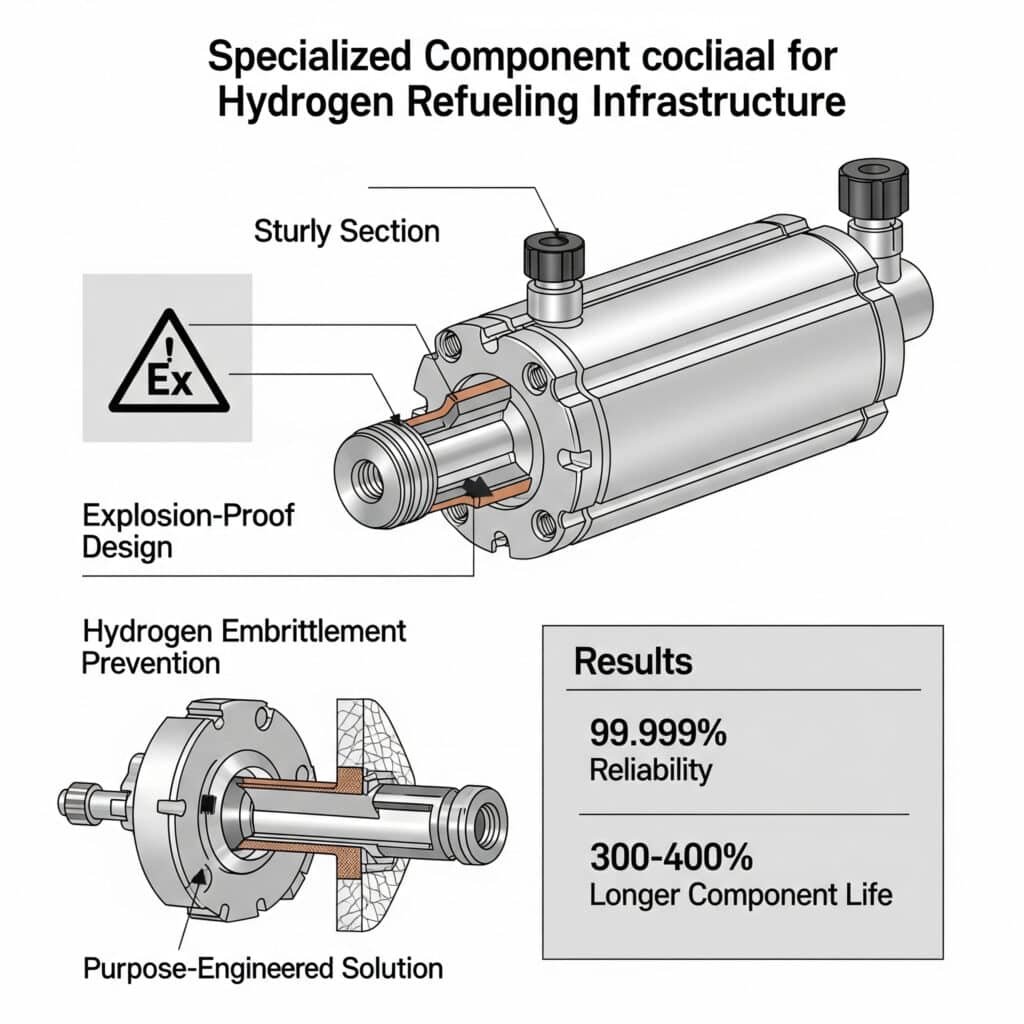

La révolution de l'hydrogène dans les systèmes pneumatiques exige des conceptions antidéflagrantes spécialisées, des systèmes d'alarme complets et des systèmes de contrôle de la qualité. fragilisation par l'hydrogène1 et des solutions spécialement conçues pour les infrastructures de ravitaillement en hydrogène - offrant une fiabilité opérationnelle de 99,999% dans les environnements hydrogène tout en prolongeant la durée de vie des composants de 300 à 400% par rapport aux systèmes conventionnels.

J'ai récemment consulté un important fabricant de stations de ravitaillement en hydrogène qui connaissait des défaillances catastrophiques avec des composants pneumatiques standard. Après avoir mis en œuvre les solutions spécialisées compatibles avec l'hydrogène que je vais décrire ci-dessous, l'entreprise n'a enregistré aucune défaillance de composant sur 18 mois de fonctionnement continu, a réduit les intervalles de maintenance de 67% et a diminué son coût total de possession de 42%. Ces résultats sont réalisables pour toute organisation qui relève correctement les défis uniques des applications pneumatiques à l'hydrogène.

Table des matières

- Quels sont les principes de conception antidéflagrante essentiels pour les systèmes pneumatiques à hydrogène ?

- Comment prévenir la fragilisation par l'hydrogène des composants pneumatiques ?

- Quelles solutions de bouteilles spécialisées transforment les performances des stations de ravitaillement en hydrogène ?

- Conclusion

- FAQ sur les systèmes pneumatiques à hydrogène

Quels sont les principes de conception antidéflagrante essentiels pour les systèmes pneumatiques à hydrogène ?

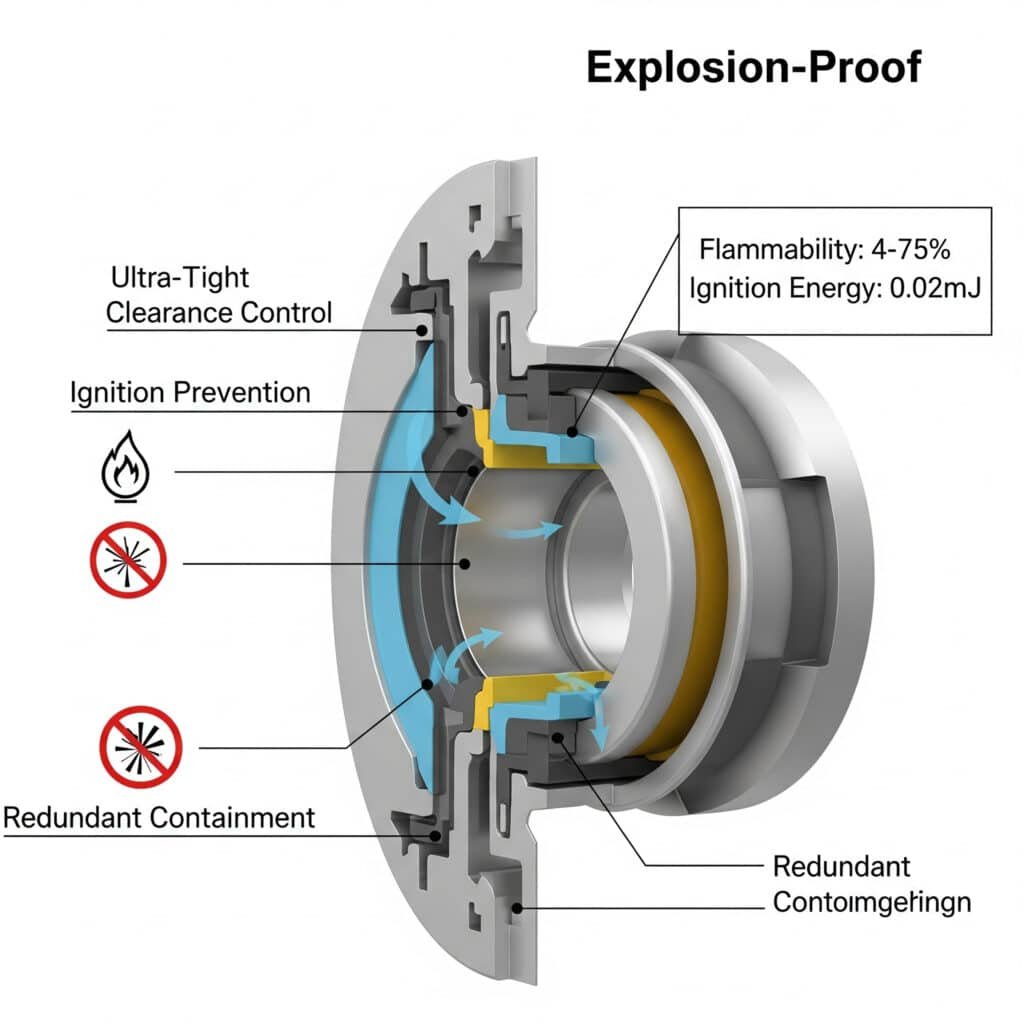

Les propriétés uniques de l'hydrogène créent des risques d'explosion sans précédent qui exigent des approches de conception spécialisées allant bien au-delà des méthodologies antidéflagrantes conventionnelles.

La conception antidéflagrante efficace de l'hydrogène combine un contrôle ultra-serré de l'espace libre, une prévention spécialisée de l'inflammation et des stratégies de confinement redondantes - permettant un fonctionnement sûr avec la gamme d'inflammabilité extrêmement large de l'hydrogène (4-75%) et une énergie d'inflammation ultra-faible (0,02mJ) tout en maintenant les performances et la fiabilité du système.

Ayant conçu des systèmes pneumatiques pour des applications liées à l'hydrogène dans de nombreux secteurs, j'ai constaté que la plupart des entreprises sous-estiment les différences fondamentales entre l'hydrogène et les atmosphères explosives conventionnelles. La clé consiste à mettre en œuvre une approche de conception globale qui prenne en compte les caractéristiques uniques de l'hydrogène plutôt que de se contenter d'adapter des conceptions antidéflagrantes conventionnelles.

Cadre complet de protection contre l'explosion d'hydrogène

Une conception efficace de protection contre les explosions d'hydrogène comprend les éléments essentiels suivants :

1. Élimination de la source d'allumage

Prévenir l'inflammation dans l'atmosphère extrêmement sensible de l'hydrogène :

Prévention mécanique des étincelles

- Optimisation du déstockage :

Jeux de fonctionnement ultra serrés (<0,05 mm)

Caractéristiques d'alignement de précision

Compensation de la dilatation thermique

Maintien du dégagement dynamique

- Sélection des matériaux :

Combinaisons de matériaux anti-étincelles

Appariements d'alliages spécialisés

Revêtements et traitements de surface

Optimisation du coefficient de frottementContrôle électrique et statique

- Gestion de l'électricité statique :

Système complet de mise à la terre

Matériaux dissipateurs d'électricité statique

Stratégies de contrôle de l'humidité

Méthodes de neutralisation des charges

- Conception électrique :

Circuits à sécurité intrinsèque2 (catégorie Ia)

Conception à très faible consommation d'énergie

Composants spécialisés pour l'hydrogène

Méthodes de protection redondantesStratégie de gestion thermique

- Prévention des surfaces chaudes :

Contrôle et limitation de la température

Amélioration de la dissipation thermique

Techniques d'isolation thermique

Principes de conception d'un fonctionnement à froid

- Contrôle de la compression adiabatique :

Voies de décompression contrôlées

Limitation du rapport de pression

Intégration du dissipateur thermique

Systèmes de sécurité activés par la température

2. Confinement et gestion de l'hydrogène

Contrôle de l'hydrogène pour éviter les concentrations explosives :

Optimisation du système d'étanchéité

- Conception de joints spécifiques à l'hydrogène :

Matériaux spécialisés compatibles avec l'hydrogène

Architecture d'étanchéité à barrières multiples

Composés résistants à la perméation

Optimisation de la compression

- Stratégie d'étanchéité dynamique :

Joints de tige spécialisés

Systèmes d'essuie-glace redondants

Modèles alimentés par pression

Mécanismes de compensation de l'usureDétection et gestion des fuites

- Intégration de la détection :

Capteurs d'hydrogène distribués

Systèmes de contrôle du débit

Détection de la baisse de pression

Détection acoustique des fuites

- Mécanismes de réponse :

Systèmes d'isolation automatique

Stratégies d'aération contrôlée

Intégration de l'arrêt d'urgence

États par défaut à sécurité intégréeSystèmes de ventilation et de dilution

- Ventilation active :

Débit d'air positif continu

Taux de renouvellement de l'air calculés

Contrôle des performances de la ventilation

Systèmes de ventilation de secours

- Dilution passive :

Voies de ventilation naturelle

Prévention de la stratification

Prévention de l'accumulation d'hydrogène

Conceptions favorisant la diffusion

3. Tolérance aux pannes et gestion des défaillances

Garantir la sécurité même en cas de défaillance d'un composant ou d'un système :

Architecture tolérante aux pannes

- Mise en œuvre de la redondance :

Redondance des composants critiques

Diverses approches technologiques

Systèmes de sécurité indépendants

Pas de défaillance en mode commun

- Gestion de la dégradation :

Réduction progressive des performances

Indicateurs d'alerte précoce

Déclencheurs de maintenance prédictive

Application de l'enveloppe de sécuritéSystèmes de gestion de la pression

- Protection contre la surpression :

Systèmes de décharge à plusieurs étages

Contrôle dynamique de la pression

Fermetures activées par la pression

Architecture de secours distribuée

- Contrôle de la dépressurisation :

Voies de libération contrôlée

Dépression à débit limité

Prévention du travail à froid

Gestion de l'énergie pour l'expansionIntégration des interventions d'urgence

- Détection et notification :

Systèmes d'alerte précoce

Architecture d'alarme intégrée

Capacités de surveillance à distance

Détection prédictive d'anomalies

- Automatisation de la réponse :

Réponses autonomes en matière de sécurité

Stratégies d'intervention par paliers

Capacités d'isolation du système

Protocoles de transition vers un état sûr

Méthodologie de mise en œuvre

Pour mettre en œuvre une conception efficace contre les explosions d'hydrogène, il convient de suivre cette approche structurée :

Étape 1 : Évaluation complète des risques

Commencer par une compréhension approfondie des risques spécifiques à l'hydrogène :

Analyse du comportement de l'hydrogène

- Comprendre les propriétés uniques :

Gamme d'inflammabilité extrêmement large (4-75%)

Énergie d'allumage ultra-faible (0,02mJ)

Vitesse de flamme élevée (jusqu'à 3,5 m/s)

Caractéristiques des flammes invisibles

- Analyser les risques spécifiques à l'application :

Plages de pression de fonctionnement

Variations de température

Scénarios de concentration

Conditions de détentionÉvaluation de l'interaction des systèmes

- Identifier les interactions potentielles :

Problèmes de compatibilité des matériaux

Possibilités de réactions catalytiques

Influences environnementales

Variations opérationnelles

- Analyser les scénarios de défaillance :

Modes de défaillance des composants

Séquences de dysfonctionnement du système

Impacts des événements extérieurs

Possibilités d'erreurs de maintenanceConformité aux réglementations et aux normes

- Identifier les exigences applicables :

Série ISO/IEC 80079

Code NFPA 2 sur les technologies de l'hydrogène

Réglementations régionales sur l'hydrogène

Normes spécifiques à l'industrie

- Déterminer les besoins en matière de certification :

Niveaux d'intégrité de sécurité requis

Documentation sur les performances

Exigences en matière d'essais

Vérification continue de la conformité

Étape 2 : Développement de la conception intégrée

Créer un concept global qui prenne en compte tous les facteurs de risque :

Développement de l'architecture conceptuelle

- Établir une philosophie de conception :

Approche de défense en profondeur

Plusieurs couches de protection

Systèmes de sécurité indépendants

Des principes intrinsèquement sûrs

- Définir l'architecture de sécurité :

Méthodes de protection primaire

Approche du confinement secondaire

Stratégie de surveillance et de détection

Intégration des mesures d'urgenceConception détaillée des composants

- Développer des composants spécialisés :

Joints compatibles avec l'hydrogène

Éléments mécaniques sans étincelles

Matériaux dissipateurs d'électricité statique

Caractéristiques de gestion thermique

- Mettre en place des dispositifs de sécurité :

Mécanismes de décompression

Dispositifs de limitation de la température

Systèmes de confinement des fuites

Méthodes de détection des défaillancesIntégration et optimisation des systèmes

- Intégrer les systèmes de sécurité :

Interfaces du système de contrôle

Réseau de surveillance

Intégration des alarmes

Connexions pour les interventions d'urgence

- Optimiser la conception générale :

Équilibrage des performances

Accessibilité de la maintenance

Rapport coût-efficacité

Amélioration de la fiabilité

Étape 3 : Validation et certification

Vérifier l'efficacité de la conception par des essais rigoureux :

Tests au niveau des composants

- Vérifier la compatibilité des matériaux :

Tests d'exposition à l'hydrogène

Mesure de la perméation

Compatibilité à long terme

Tests de vieillissement accéléré

- Valider les dispositifs de sécurité :

Vérification de la prévention de l'allumage

Efficacité du confinement

Test de gestion de la pression

Validation de la performance thermiqueValidation au niveau du système

- Effectuer des tests intégrés :

Vérification du fonctionnement normal

Test des conditions de défaillance

Essais de variation de l'environnement

Évaluation de la fiabilité à long terme

- Effectuer la validation de la sécurité :

Test de mode de défaillance

Vérification des interventions d'urgence

Validation du système de détection

Évaluation de la capacité de récupérationCertification et documentation

- Achever le processus de certification :

Tests effectués par des tiers

Examen de la documentation

Vérification de la conformité

Délivrance du certificat

- Élaborer une documentation complète :

Documentation sur la conception

Rapports d'essais

Exigences en matière d'installation

Procédures d'entretien

Application dans le monde réel : Système de transport d'hydrogène

L'une de mes conceptions les plus réussies en matière de protection contre les explosions d'hydrogène a été réalisée pour un fabricant de systèmes de transport d'hydrogène. Les défis à relever étaient les suivants :

- Fonctionnement des commandes pneumatiques avec de l'hydrogène 99,999%

- Variations de pression extrêmes (1-700 bar)

- Large gamme de températures (-40°C à +85°C)

- Exigence de tolérance zéro défaut

Nous avons mis en œuvre une approche globale antidéflagrante :

Évaluation des risques

- Analyse du comportement de l'hydrogène dans toute la plage de fonctionnement

- Identification de 27 scénarios d'allumage potentiels

- Détermination des paramètres de sécurité critiques

- Exigences de performance établiesMise en œuvre de la conception

- Conception de cylindres spécialisés :

Dégagements ultra-précis (<0,03mm)

Système d'étanchéité à barrières multiples

Contrôle complet de l'électricité statique

Gestion intégrée de la température

- Mise en place d'une architecture de sécurité :

Surveillance triple redondante

Système de ventilation distribuée

Capacités d'isolation automatique

Fonctionnalités de dégradation progressiveValidation et certification

- Des tests rigoureux ont été effectués :

Compatibilité hydrogène au niveau des composants

Performance du système sur toute la plage de fonctionnement

Réponse à la condition d'erreur

Vérification de la fiabilité à long terme

- Obtention de la certification :

Approbation de l'atmosphère d'hydrogène en zone 0

Niveau d'intégrité de sécurité SIL 3

Certification de la sécurité des transports

Vérification de la conformité internationale

Les résultats ont transformé la fiabilité de leur système :

| Métrique | Système conventionnel | Système optimisé pour l'hydrogène | Amélioration |

|---|---|---|---|

| Évaluation du risque d'inflammation | 27 scénarios | 0 scénarios avec contrôles adéquats | Atténuation complète |

| Sensibilité de la détection des fuites | 100 ppm | 10 ppm | Amélioration de 10 fois |

| Temps de réponse aux pannes | 2-3 secondes | <250 millisecondes | 8 à 12 fois plus rapide |

| Disponibilité du système | 99.5% | 99.997% | Amélioration de la fiabilité de 10 fois |

| Intervalle de maintenance | 3 mois | 18 mois | Réduction de la maintenance de 6 fois |

L'idée clé était de reconnaître que la protection contre l'explosion de l'hydrogène exige une approche fondamentalement différente de la conception antidéflagrante conventionnelle. En mettant en œuvre une stratégie globale tenant compte des propriétés uniques de l'hydrogène, ils ont pu atteindre une sécurité et une fiabilité sans précédent dans une application extrêmement difficile.

Comment prévenir la fragilisation par l'hydrogène des composants pneumatiques ?

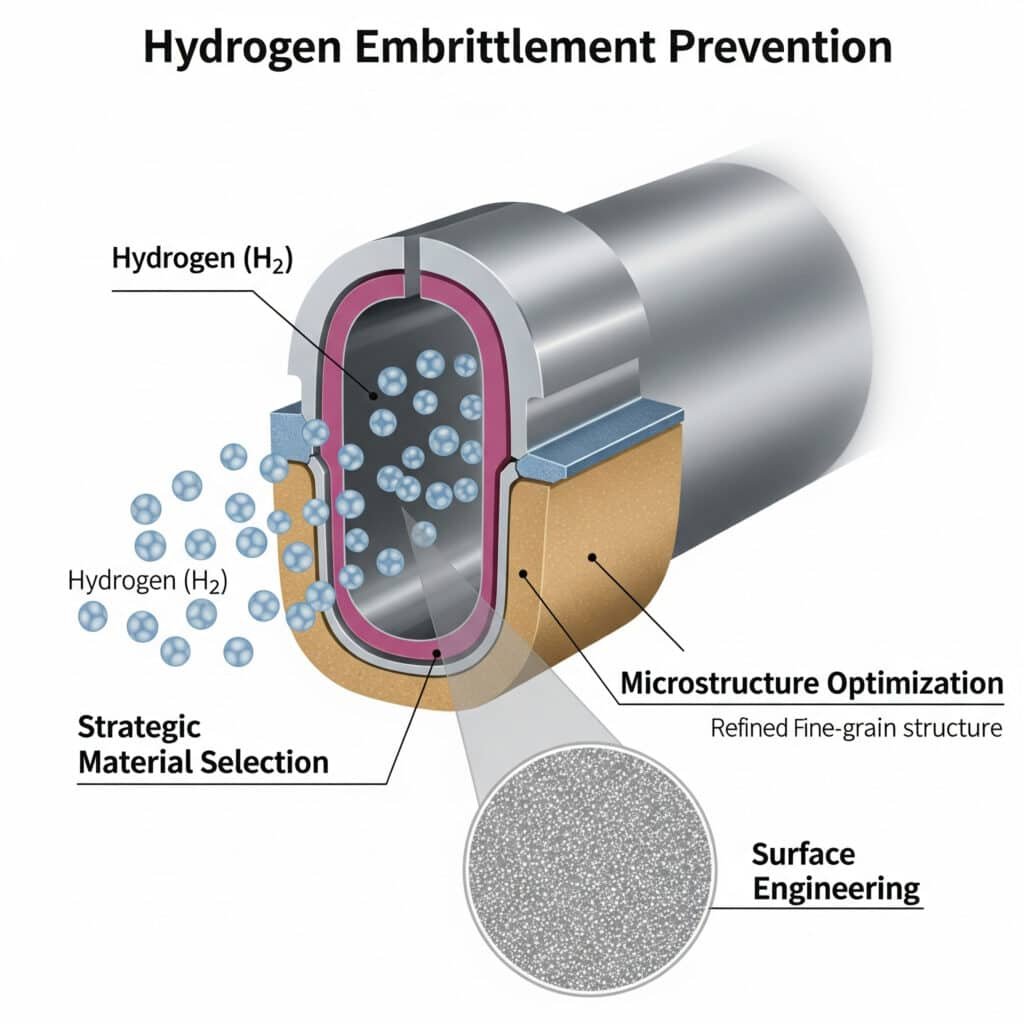

La fragilisation par l'hydrogène représente l'un des mécanismes de défaillance les plus insidieux et les plus complexes dans les systèmes pneumatiques à hydrogène, nécessitant des stratégies de prévention spécialisées allant au-delà de la sélection conventionnelle des matériaux.

Une prévention efficace de la fragilisation par l'hydrogène combine une sélection stratégique des matériaux, une optimisation de la microstructure et une ingénierie de surface complète - permettant l'intégrité à long terme des composants dans les environnements hydrogène tout en maintenant les propriétés mécaniques critiques et en garantissant une durée de vie prévisible.

Après avoir étudié la fragilisation par l'hydrogène dans diverses applications, j'ai constaté que la plupart des entreprises sous-estiment la nature omniprésente des mécanismes d'endommagement par l'hydrogène et la nature temporelle de la dégradation. La clé consiste à mettre en œuvre une stratégie de prévention à plusieurs niveaux qui aborde tous les aspects de l'interaction avec l'hydrogène plutôt que de se contenter de sélectionner des matériaux "résistants à l'hydrogène".

Cadre global de prévention de la fragilisation par l'hydrogène

Une stratégie efficace de prévention de la fragilisation par l'hydrogène comprend ces éléments essentiels :

1. Sélection et optimisation stratégiques des matériaux

Choix et optimisation des matériaux pour la résistance à l'hydrogène :

Stratégie de sélection des alliages

- Évaluation de la sensibilité :

Sensibilité élevée : Aciers à haute résistance (>1000 MPa)

Sensibilité modérée : Aciers à résistance moyenne, certains aciers inoxydables

Faible sensibilité : Alliages d'aluminium, acier inoxydable austénitique à faible résistance

Sensibilité minimale : Alliages de cuivre, alliages d'hydrogène spécialisés

- Optimisation de la composition :

Optimisation de la teneur en nickel (>8% dans l'inox)

Contrôle de la distribution du chrome

Additions de molybdène et d'azote

Gestion des oligo-élémentsIngénierie des microstructures

- Contrôle de phase :

Structure austénitique3 maximisation

Minimisation de la teneur en ferrite

Élimination de la martensite

Optimisation de l'austénite conservée

- Optimisation de la structure du grain :

Développement d'une structure à grains fins

Ingénierie des joints de grains

Contrôle de la distribution des précipitations

Gestion de la densité des délocalisationsÉquilibrage des propriétés mécaniques

- Optimisation de la résistance et de la ductilité :

Limites d'élasticité contrôlées

Préservation de la ductilité

Amélioration de la résistance à la rupture

Entretien de la résistance aux chocs

- Gestion de l'état de stress :

Minimisation des contraintes résiduelles

Élimination de la concentration de contraintes

Contrôle du gradient de contrainte

Amélioration de la résistance à la fatigue

2. Ingénierie de surface et systèmes de barrières

Créer des barrières à l'hydrogène et des protections de surface efficaces :

Choix du traitement de surface

- Systèmes de revêtement barrière :

Revêtements céramiques PVD

CVD carbone de type diamant

Recouvrement métallique spécialisé

Systèmes composites multicouches

- Modification de la surface :

Couches d'oxydation contrôlée

Nitruration et cémentation

Grenaillage de précontrainte et écrouissage

Passivation électrochimiqueOptimisation de la barrière de perméation

- Facteurs de performance des barrières :

Minimisation de la diffusivité de l'hydrogène

Réduction de la solubilité

Tortuosité de la voie de perméation

Ingénierie des sites de piégeage

- Approches de mise en œuvre :

Barrières de composition en gradient

Interfaces nano-structurées

Intercalaires riches en pièges

Systèmes de barrières multiphasesGestion des interfaces et des bords

- Protection des zones critiques :

Traitement des bords et des angles

Protection de la zone de soudure

Étanchéité du filetage et du raccord

Continuité de la barrière d'interface

- Prévention de la dégradation :

Résistance à l'endommagement du revêtement

Capacités d'autoréparation

Amélioration de la résistance à l'usure

Protection de l'environnement

3. Stratégie opérationnelle et suivi

Gestion des conditions opérationnelles pour minimiser la fragilisation :

Stratégie de contrôle de l'exposition

- Gestion de la pression :

Protocoles de limitation de la pression

Minimisation du cyclisme

Pressurisation à débit contrôlé

Réduction de la pression partielle

- Optimisation de la température :

Contrôle de la température de fonctionnement

Limitation des cycles thermiques

Prévention du travail à froid

Gestion du gradient de températureProtocoles de gestion du stress

- Contrôle du chargement :

Limitation des contraintes statiques

Optimisation du chargement dynamique

Limitation de l'amplitude des contraintes

Gestion du temps de séjour

- Interaction environnementale :

Prévention des effets synergiques

Élimination du couplage galvanique

Limitation de l'exposition aux produits chimiques

Contrôle de l'humiditéMise en œuvre de la surveillance des conditions

- Surveillance de la dégradation :

Évaluation périodique des biens

Évaluation non destructive

Analyse prédictive

Indicateurs d'alerte précoce

- Gestion de la vie :

Établissement des critères de retraite

Calendrier de remplacement

Suivi du taux de dégradation

Prévision de durée de vie restante

Méthodologie de mise en œuvre

Pour mettre en œuvre une prévention efficace de la fragilisation par l'hydrogène, il convient de suivre cette approche structurée :

Étape 1 : Évaluation de la vulnérabilité

Commencer par une compréhension globale de la vulnérabilité du système :

Analyse de la criticité des composants

- Identifier les composants critiques :

Éléments sous pression

Composants fortement sollicités

Applications de chargement dynamique

Fonctions critiques pour la sécurité

- Déterminer les conséquences d'un échec :

Implications en matière de sécurité

Impact opérationnel

Conséquences économiques

Considérations réglementairesÉvaluation des matériaux et de la conception

- Évaluer le matériel actuel :

Analyse de la composition

Examen de la microstructure

Caractérisation des propriétés

Détermination de la susceptibilité à l'hydrogène

- Évaluer les facteurs de conception :

Concentrations de contraintes

État de surface

Exposition environnementale

Paramètres de fonctionnementAnalyse du profil opérationnel

- Documenter les conditions de fonctionnement :

Plages de pression

Profils de température

Exigences en matière de cyclisme

Facteurs environnementaux

- Identifier les scénarios critiques :

Pire cas d'exposition

Conditions transitoires

Opérations anormales

Activités de maintenance

Étape 2 : Élaboration d'une stratégie de prévention

Créer une approche globale de la prévention :

Formulation de la stratégie matérielle

- Élaborer les spécifications des matériaux :

Exigences en matière de composition

Critères de microstructure

Spécifications des biens

Exigences en matière de traitement

- Établir un protocole de qualification :

Méthodologie d'essai

Critères d'acceptation

Exigences en matière de certification

Dispositions relatives à la traçabilitéPlan d'ingénierie de surface

- Sélectionner les approches de protection :

Sélection du système de revêtement

Spécification du traitement de surface

Méthodologie d'application

Exigences en matière de contrôle de la qualité

- Élaborer un plan de mise en œuvre :

Spécification du processus

Procédures de candidature

Méthodes d'inspection

Normes d'acceptationDéveloppement du contrôle opérationnel

- Élaborer des lignes directrices opérationnelles :

Limites des paramètres

Exigences procédurales

Protocoles de suivi

Critères d'intervention

- Établir une stratégie de maintenance :

Exigences en matière d'inspection

Évaluation de l'état de santé

Critères de remplacement

Besoins en documentation

Étape 3 : Mise en œuvre et validation

Mettre en œuvre la stratégie de prévention avec une validation appropriée :

Mise en œuvre matérielle

- Source : matériaux qualifiés :

Qualification des fournisseurs

Certification des matériaux

Tests par lots

Maintien de la traçabilité

- Vérifier les propriétés des matériaux :

Vérification de la composition

Examen de la microstructure

Essais de propriétés mécaniques

Validation de la résistance à l'hydrogèneApplication de protection de surface

- Mettre en place des systèmes de protection :

Préparation de la surface

Application d'un revêtement/traitement

Contrôle des processus

Vérification de la qualité

- Valider l'efficacité :

Test d'adhérence

Mesure de la perméation

Essais d'exposition environnementale

Évaluation du vieillissement accéléréVérification des performances

- Procéder à des essais du système :

Évaluation du prototype

Exposition environnementale

Be contexte de l'équipe: Dirigée par le Dr Michael Schmidt, notre équipe de recherche rassemble des experts en science des matériaux, en modélisation informatique et en conception de systèmes pneumatiques. Les travaux novateurs du Dr Schmidt sur les alliages résistants à l'hydrogène, publiés dans la revue Journal de la science des matériauxLes systèmes de gaz à haute pression constituent la base de notre approche. Notre équipe d'ingénieurs, avec plus de 50 ans d'expérience combinée dans les systèmes de gaz à haute pression, traduit cette science fondamentale en solutions pratiques et fiables.

_e contexte de l'équipe: Dirigée par le Dr Michael Schmidt, notre équipe de recherche rassemble des experts en science des matériaux, en modélisation informatique et en conception de systèmes pneumatiques. Les travaux novateurs du Dr Schmidt sur les alliages résistants à l'hydrogène, publiés dans la revue Journal de la science des matériauxLes systèmes de gaz à haute pression constituent la base de notre approche. Notre équipe d'ingénieurs, avec plus de 50 ans d'expérience combinée dans les systèmes de gaz à haute pression, traduit cette science fondamentale en solutions pratiques et fiables.

Essais de durée de vie accélérée

Vérification des performances

- Établir un programme de surveillance :

Inspection en service

Suivi des performances

Surveillance de la dégradation

Mises à jour des prévisions de vie

Application dans le monde réel : Composants du compresseur d'hydrogène

L'un de mes projets les plus réussis en matière de prévention de la fragilisation par l'hydrogène a été réalisé pour un fabricant de compresseurs d'hydrogène. Les défis à relever étaient les suivants :

- Défaillances récurrentes des tiges de cylindre dues à la fragilisation

- Exposition à l'hydrogène à haute pression (jusqu'à 900 bars)

- Exigences en matière de charge cyclique

- Objectif de durée de vie de 25 000 heures

Nous avons mis en œuvre une stratégie de prévention globale :

Évaluation de la vulnérabilité

- Analyse des composants défaillants

- Identification des zones de vulnérabilité critiques

- Profils de contraintes de fonctionnement déterminés

- Exigences de performance établiesDéveloppement d'une stratégie de prévention

- Mise en œuvre des modifications matérielles :

Inox 316L modifié avec azote contrôlé

Traitement thermique spécialisé pour une microstructure optimisée

Ingénierie des joints de grains

Gestion du stress résiduel

- Protection de la surface développée :

Système de revêtement multicouche DLC

Couche intermédiaire spécialisée pour l'adhérence

Composition en gradient pour la gestion du stress

Protocole de protection des bords

- Création de contrôles opérationnels :

Procédures de montée en pression

Gestion de la température

Limites du cyclisme

Exigences en matière de surveillanceMise en œuvre et validation

- Fabrication de composants prototypes

- Systèmes de protection appliqués

- Tests accélérés

- Mise en œuvre de la validation des champs

Les résultats ont permis d'améliorer considérablement les performances des composants :

| Métrique | Composants originaux | Composants optimisés | Amélioration |

|---|---|---|---|

| Le temps de l'échec | 2 800 à 4 200 heures | >30 000 heures | >600% augmentation |

| Initiation des fissures | Sites multiples après 1 500 heures | Pas de fissuration après 25 000 heures | Prévention complète |

| Maintien de la ductilité | 35% d'origine après service | 92% d'origine après service | Amélioration 163% |

| Fréquence d'entretien | Tous les 3-4 mois | Service annuel | Réduction de 3 à 4 fois |

| Coût total de possession | Base de référence | 68% de la ligne de base | Réduction 32% |

L'idée clé était de reconnaître qu'une prévention efficace de la fragilisation par l'hydrogène nécessite une approche à multiples facettes portant sur la sélection des matériaux, l'optimisation de la microstructure, la protection de la surface et les contrôles opérationnels. La mise en œuvre de cette stratégie globale a permis de transformer la fiabilité des composants dans un environnement hydrogène extrêmement difficile.

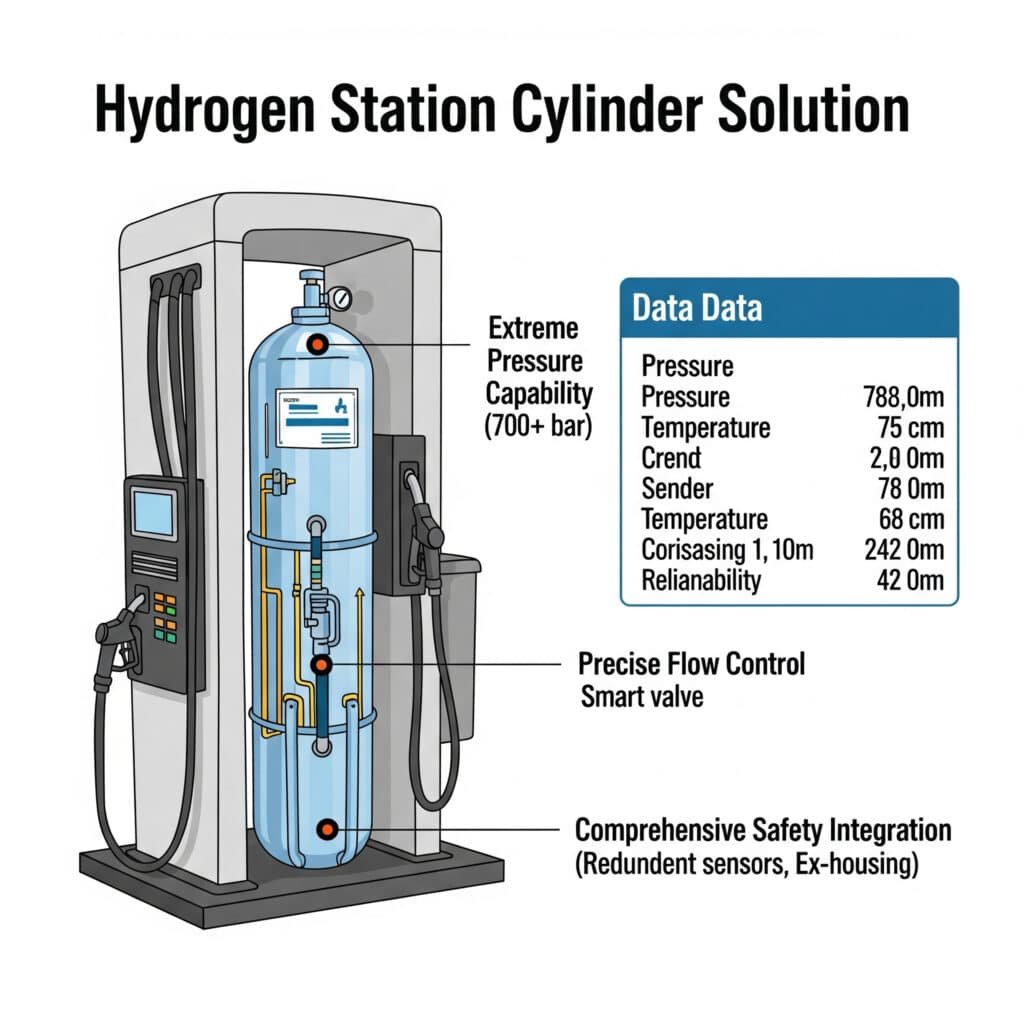

Quelles solutions de bouteilles spécialisées transforment les performances des stations de ravitaillement en hydrogène ?

L'infrastructure de ravitaillement en hydrogène présente des défis uniques qui exigent des solutions pneumatiques spécialisées allant bien au-delà des conceptions conventionnelles ou de simples substitutions de matériaux.

Les solutions efficaces de bouteilles pour stations de ravitaillement en hydrogène combinent une capacité de pression extrême, un contrôle précis du débit et une intégration complète de la sécurité - permettant un fonctionnement fiable à des pressions de plus de 700 bars avec des températures extrêmes de -40°C à +85°C tout en offrant une fiabilité de 99,999% dans les applications de sécurité critiques.

Ayant conçu des systèmes pneumatiques pour des infrastructures de ravitaillement en hydrogène sur plusieurs continents, j'ai constaté que la plupart des entreprises sous-estiment les exigences extrêmes de cette application et les solutions spécialisées requises. La clé consiste à mettre en œuvre des systèmes spécialement conçus pour relever les défis uniques du ravitaillement en hydrogène plutôt que d'adapter des composants pneumatiques haute pression conventionnels.

Cadre global pour les bouteilles de ravitaillement en hydrogène

Une solution efficace de cylindre de ravitaillement en hydrogène comprend ces éléments essentiels :

1. Gestion des pressions extrêmes

Gérer les pressions extraordinaires du ravitaillement en hydrogène :

Conception à ultra-haute pression

- Stratégie de confinement de la pression :

Conception de pression à plusieurs étages (100/450/950 bars)

Architecture de scellement progressif

Optimisation spécialisée de l'épaisseur des parois

Ingénierie de la distribution des contraintes

- Approche de la sélection des matériaux :

Alliages à haute résistance compatibles avec l'hydrogène

Traitement thermique optimisé

Microstructure contrôlée

Amélioration du traitement de surfaceContrôle dynamique de la pression

- Précision de la régulation de la pression :

Régulation à plusieurs niveaux

Gestion du rapport de pression

Optimisation du coefficient d'écoulement

Réglage de la réponse dynamique

- Gestion transitoire :

Atténuation des pics de pression

Prévention des coups de bélier

Absorption des chocs

Optimisation de l'amortissementIntégration de la gestion thermique

- Stratégie de contrôle de la température :

Intégration du pré-refroidissement

Conception de la dissipation thermique

Isolation thermique

Gestion du gradient de température

- Mécanismes de compensation :

Logement pour la dilatation thermique

Optimisation des matériaux à basse température

Performances des joints sur toute la plage de température

Gestion de la condensation

2. Contrôle de précision du débit et du dosage

Assurer une distribution précise et sûre de l'hydrogène :

Précision du contrôle du débit

- Gestion des profils de débit :

Courbes de débit programmables

Algorithmes de contrôle adaptatif

Livraison compensée par la pression

Mesure corrigée en fonction de la température

- Caractéristiques de la réponse :

Éléments de contrôle à action rapide

Temps mort minimal

Positionnement précis

Performances reproductiblesOptimisation de la précision du comptage

- Précision de la mesure :

Mesure directe du débit massique

Compensation de la température

Normalisation de la pression

Correction de la densité

- Stabilité de l'étalonnage :

Conception de la stabilité à long terme

Caractéristiques de dérive minimales

Capacité d'autodiagnostic

Recalibrage automatiqueContrôle de la pulsation et de la stabilité

- Amélioration de la stabilité de l'écoulement :

Amortissement des pulsations

Prévention de la résonance

Isolation contre les vibrations

Gestion acoustique

- Contrôle transitoire :

Accélération/décélération en douceur

Transitions limitées dans le temps

Actionnement contrôlé de la vanne

Équilibrage de la pression

3. Architecture de sécurité et d'intégration

Assurer la sécurité globale et l'intégration des systèmes :

Intégration des systèmes de sécurité

- Intégration de l'arrêt d'urgence :

Capacité d'arrêt à action rapide

Positions par défaut à sécurité intégrée

Chemins de contrôle redondants

Vérification de la position

- Gestion des fuites :

Détection de fuites intégrée

Conception du confinement

Ventilation contrôlée

Capacité d'isolationInterface de communication et de contrôle

- Intégration des systèmes de contrôle :

Protocoles standard de l'industrie

Communication en temps réel

Flux de données de diagnostic

Capacité de surveillance à distance

- Éléments de l'interface utilisateur :

Indication de l'état

Retour d'information opérationnel

Indicateurs de maintenance

Commandes d'urgenceCertification et conformité

- Conformité réglementaire :

SAE J26014 support de protocole

Certification de pression PED/ASME

Approbation des poids et mesures

Conformité au code régional

- Documentation et traçabilité :

Gestion de la configuration numérique

Suivi de l'étalonnage

Enregistrement de la maintenance

Vérification des performances

Méthodologie de mise en œuvre

Pour mettre en œuvre des solutions efficaces en matière de bouteilles de ravitaillement en hydrogène, il convient de suivre cette approche structurée :

Étape 1 : Analyse des besoins de l'application

Commencez par bien comprendre les exigences spécifiques :

Exigences du protocole de ravitaillement

- Identifier les normes applicables :

Protocoles SAE J2601

Variations régionales

Exigences du constructeur automobile

Protocoles spécifiques aux stations

- Déterminer les paramètres de performance :

Exigences en matière de débit

Profils de pression

Conditions de température

Spécifications de précisionConsidérations spécifiques au site

- Analyser les conditions environnementales :

Températures extrêmes

Variations de l'humidité

Conditions d'exposition

Environnement d'installation

- Évaluer le profil opérationnel :

Attentes en matière de cycle d'utilisation

Modes d'utilisation

Capacités de maintenance

Infrastructure de soutienExigences d'intégration

- Documenter les interfaces des systèmes :

Intégration des systèmes de contrôle

Protocoles de communication

Exigences en matière d'alimentation

Connexions physiques

- Identifier l'intégration de la sécurité :

Systèmes d'arrêt d'urgence

Surveillance des réseaux

Systèmes d'alarme

Exigences réglementaires

Étape 2 : Conception et ingénierie de la solution

Élaborer une solution globale répondant à toutes les exigences :

Développement de l'architecture conceptuelle

- Établir l'architecture du système :

Configuration des étages de pression

Philosophie de contrôle

Approche de la sécurité

Stratégie d'intégration

- Définir les spécifications de performance :

Paramètres de fonctionnement

Exigences de performance

Capacités environnementales

Attentes en matière de durée de vieConception détaillée des composants

- Ingénierie des composants critiques :

Optimisation de la conception des cylindres

Spécifications des vannes et des régulateurs

Développement de systèmes d'étanchéité

Intégration des capteurs

- Élaborer des éléments de contrôle :

Algorithmes de contrôle

Caractéristiques de la réponse

Comportement en mode de défaillance

Capacités de diagnosticConception de l'intégration des systèmes

- Créer un cadre d'intégration :

Spécification de l'interface mécanique

Conception des connexions électriques

Mise en œuvre du protocole de communication

Approche de l'intégration des logiciels

- Développer une architecture de sécurité :

Méthodes de détection des défaillances

Protocoles de réponse

Mise en œuvre de la redondance

Mécanismes de vérification

Étape 3 : Validation et déploiement

Vérifier l'efficacité de la solution par des tests rigoureux :

Validation des composants

- Effectuer des tests de performance :

Vérification de la capacité de pression

Validation de la capacité d'écoulement

Mesure du temps de réponse

Vérification de la précision

- Effectuer des tests environnementaux :

Températures extrêmes

Exposition à l'humidité

Résistance aux vibrations

Vieillissement accéléréTests d'intégration des systèmes

- Exécuter les tests d'intégration :

Compatibilité des systèmes de contrôle

Vérification de la communication

Interaction des systèmes de sécurité

Validation des performances

- Effectuer des tests de protocole :

Conformité à la norme SAE J2601

Vérification du profil de remplissage

Validation de la précision

Gestion des exceptionsDéploiement et suivi sur le terrain

- Mettre en œuvre un déploiement contrôlé :

Procédures d'installation

Protocole de mise en service

Vérification des performances

Tests d'acceptation

- Établir un programme de surveillance :

Suivi des performances

Maintenance préventive

Surveillance des conditions

Amélioration continue

Application réelle : Station d'hydrogène à remplissage rapide 700 bars

L'une de mes réalisations les plus réussies en matière de bouteilles de ravitaillement en hydrogène concernait un réseau de stations de ravitaillement rapide en hydrogène de 700 bars. Les défis à relever étaient les suivants :

- Obtenir un pré-refroidissement constant à -40°C

- Conformité aux exigences du protocole SAE J2601 H70-T40

- Assurer une précision de dosage de ±2%

- Maintien de la disponibilité de 99.995%

Nous avons mis en place une solution complète pour les cylindres :

Analyse des besoins

- Analyse des exigences du protocole H70-T40

- Détermination des paramètres critiques de performance

- Identification des besoins d'intégration

- Critères de validation établisDéveloppement de solutions

- Système de cylindres spécialisés :

Architecture de pression à trois étages (100/450/950 bar)

Contrôle intégré du pré-refroidissement

Système d'étanchéité avancé à triple redondance

Surveillance et diagnostic complets

- Développement de l'intégration des contrôles :

Communication en temps réel avec le distributeur

Algorithmes de contrôle adaptatif

Suivi de la maintenance prédictive

Capacité de gestion à distanceValidation et déploiement

- Des tests approfondis ont été effectués :

Validation des performances du laboratoire

Essais en chambre climatique

Essais de durée de vie accélérée

Vérification de la conformité au protocole

- Mise en œuvre de la validation des champs :

Déploiement contrôlé dans trois stations

Suivi complet des performances

Affinement sur la base des données opérationnelles

Mise en place d'un réseau complet

Les résultats ont transformé les performances de leur station de ravitaillement :

| Métrique | Solution conventionnelle | Solution spécialisée | Amélioration |

|---|---|---|---|

| Conformité au protocole de remplissage | 92% de remplissages | 99,8% de remplissages | 8.5% amélioration |

| Contrôle de la température | Variation de ±5°C | Variation de ±1,2°C | Amélioration 76% |

| Précision de la distribution | ±4.2% | ±1.1% | Amélioration 74% |

| Disponibilité du système | 97.3% | 99.996% | 2.8% amélioration |

| Fréquence d'entretien | Toutes les deux semaines | Trimestrielle | Réduction de 6× |

L'élément clé a été de reconnaître que les applications de ravitaillement en hydrogène nécessitaient des solutions pneumatiques spécialement conçues pour répondre aux conditions de fonctionnement extrêmes et aux exigences de précision. En mettant en œuvre un système complet optimisé spécifiquement pour le ravitaillement en hydrogène, ils ont pu atteindre des performances et une fiabilité sans précédent tout en respectant toutes les exigences réglementaires.

Conclusion

La révolution de l'hydrogène dans les systèmes pneumatiques exige de repenser fondamentalement les approches conventionnelles, avec des conceptions antidéflagrantes spécialisées, une prévention complète de la fragilisation par l'hydrogène et des solutions spécialement conçues pour l'infrastructure de l'hydrogène. Ces approches spécialisées nécessitent généralement un investissement initial important, mais offrent un rendement extraordinaire grâce à une fiabilité accrue, une durée de vie prolongée et des coûts d'exploitation réduits.

L'idée la plus importante que j'ai tirée de mon expérience de la mise en œuvre de solutions pneumatiques pour l'hydrogène dans de nombreuses industries est que le succès exige de relever les défis uniques de l'hydrogène plutôt que de se contenter d'adapter des conceptions conventionnelles. En mettant en œuvre des solutions complètes qui tiennent compte des différences fondamentales des environnements hydrogène, les entreprises peuvent atteindre des performances et une fiabilité sans précédent dans cette application exigeante.

FAQ sur les systèmes pneumatiques à hydrogène

Quel est le facteur le plus important dans la conception d'un système antidéflagrant à l'hydrogène ?

Il est essentiel d'éliminer toutes les sources d'inflammation potentielles par des dégagements ultra-serrés, un contrôle statique complet et des matériaux spécialisés, compte tenu de l'énergie d'inflammation de 0,02mJ de l'hydrogène.

Quels sont les matériaux les plus résistants à la fragilisation par l'hydrogène ?

Les aciers inoxydables austénitiques avec ajouts contrôlés d'azote, les alliages d'aluminium et les alliages de cuivre spécialisés présentent une résistance supérieure à la fragilisation par l'hydrogène.

Quelles sont les plages de pression typiques des applications de ravitaillement en hydrogène ?

Les systèmes de ravitaillement en hydrogène fonctionnent généralement avec trois niveaux de pression : 100 bars (stockage), 450 bars (intermédiaire) et 700-950 bars (distribution).

Comment l'hydrogène affecte-t-il les matériaux d'étanchéité ?

L'hydrogène provoque un gonflement important, l'extraction des plastifiants et la fragilisation des matériaux d'étanchéité conventionnels, ce qui nécessite des composés spécialisés tels que les élastomères FFKM modifiés.

Quel est le délai de retour sur investissement typique pour les systèmes pneumatiques spécifiques à l'hydrogène ?

La plupart des organisations obtiennent un retour sur investissement dans les 12 à 18 mois grâce à la réduction considérable des coûts de maintenance, à l'allongement de la durée de vie et à l'élimination des défaillances catastrophiques.

-

Fournit une explication détaillée des classifications des zones dangereuses (par exemple, les zones, les divisions) qui sont utilisées pour identifier et catégoriser les environnements où des atmosphères explosives peuvent être présentes, guidant ainsi la sélection d'un équipement antidéflagrant approprié. ↩

-

Explique les principes de la sécurité intrinsèque (SI), une technique de protection des équipements électroniques dans les zones dangereuses qui limite l'énergie électrique et thermique disponible à un niveau inférieur à celui qui peut provoquer l'inflammation d'un mélange atmosphérique dangereux spécifique. ↩

-

Détaille les propriétés des aciers inoxydables austénitiques et explique pourquoi leur structure cristalline cubique à faces centrées (FCC) les rend nettement plus résistants à la fragilisation par l'hydrogène que d'autres microstructures d'acier comme le ferritique ou le martensitique. ↩

-

Offre une vue d'ensemble de la norme SAE J2601, qui définit les exigences en matière de protocole et de processus pour le ravitaillement des véhicules légers à hydrogène afin de garantir des remplissages sûrs et cohérents entre les différents fabricants de stations et de véhicules. ↩