Êtes-vous confronté à la complexité de la maintenance des systèmes pneumatiques qui utilisent des composants de plusieurs fabricants ? De nombreux professionnels de la maintenance et de l'ingénierie se retrouvent piégés dans un cycle frustrant de problèmes de compatibilité, de solutions de contournement personnalisées et de stocks excessifs lorsqu'ils tentent d'intégrer ou de remplacer des composants de marques différentes.

Compatibilité multimarques efficace pour cylindre sans tige combine une adaptation stratégique des interfaces, des techniques de modification de précision des rails et une conversion intelligente des signaux de commande - permettant une compatibilité croisée de 85-95% entre les principaux fabricants tout en réduisant les stocks de pièces détachées de 30-45% et les coûts de remplacement de 20-35%.

J'ai récemment travaillé avec un fabricant de produits pharmaceutiques qui maintenait des stocks de pièces détachées distincts pour trois marques différentes de vérins sans tige dans l'ensemble de ses installations. Après avoir mis en œuvre les solutions de compatibilité que je vais décrire ci-dessous, ils ont consolidé leur stock de 42%, réduit les commandes d'urgence de 78% et diminué les coûts totaux de maintenance de leur système pneumatique de 23%. Ces résultats peuvent être obtenus dans pratiquement n'importe quel environnement industriel lorsque les bonnes stratégies de compatibilité sont correctement mises en œuvre.

Table des matières

- Comment les adaptateurs d'interface Festo-SMC peuvent-ils éliminer les obstacles à la compatibilité ?

- Quelles sont les techniques d'adaptation de la taille des rails qui permettent un montage intermarques ?

- Quelles sont les méthodes de conversion des signaux de commande qui garantissent une intégration sans faille ?

- Conclusion

- FAQ sur la compatibilité multimarque

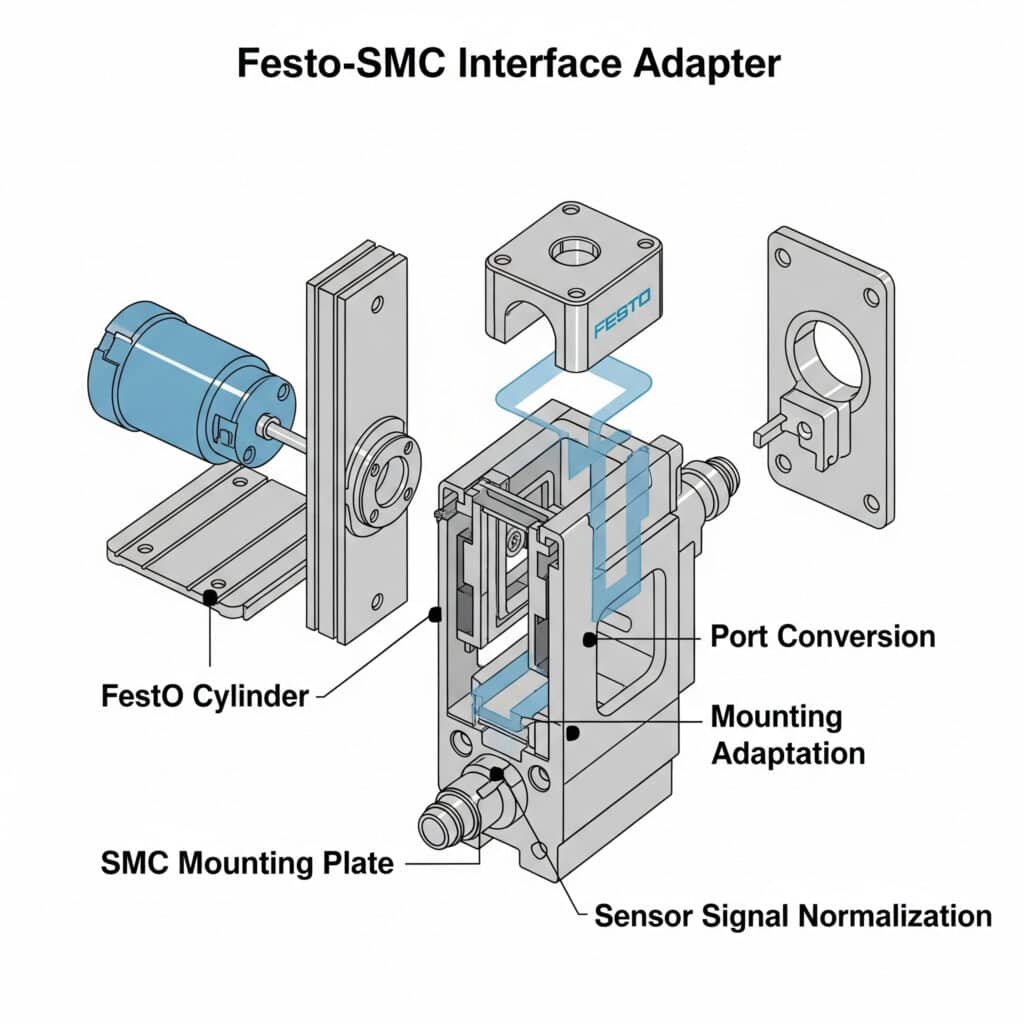

Comment les adaptateurs d'interface Festo-SMC peuvent-ils éliminer les obstacles à la compatibilité ?

La compatibilité des interfaces entre les principaux fabricants tels que Festo et SMC représente l'un des défis les plus courants en matière de maintenance et de mise à niveau des systèmes pneumatiques.

L'adaptation efficace de l'interface Festo-SMC combine la conversion des ports standardisés, l'adaptation du modèle de montage et la normalisation du signal du capteur - permettant une compatibilité de remplacement directe pour 85-90% des applications courantes de vérins sans tige tout en réduisant le temps d'installation de 60-75% par rapport aux solutions personnalisées.

Ayant mis en œuvre des solutions de compatibilité intermarques dans divers secteurs, j'ai constaté que la plupart des entreprises ont recours à une fabrication sur mesure coûteuse ou au remplacement complet du système lorsqu'elles sont confrontées à des incompatibilités d'interface. La clé consiste à mettre en œuvre des solutions d'adaptation normalisées qui tiennent compte de tous les points d'interface critiques tout en préservant les performances du système.

Cadre d'adaptation de l'interface globale

Une stratégie efficace d'adaptation de l'interface comprend ces éléments essentiels :

1. Conversion des orifices pneumatiques

L'adaptation standardisée des ports garantit une connexion correcte :

Standardisation des tailles d'orifices et des filetages

- Conversions courantes de ports :

Festo G1/8 à SMC M51

SMC Rc1/4 vers Festo G1/4

Festo G3/8 vers SMC Rc3/8

- Solutions de compatibilité des fils :

Adaptateurs à filetage direct

Inserts de conversion de filets

Blocs portuaires de remplacementOrientation du port Adaptation

- Différences d'orientation :

Orifices axiaux ou radiaux

Variations de l'espacement des ports

Différences d'angle de port

- Solutions d'adaptation :

Adaptateurs angulaires

Collecteurs à orifices multiples

Blocs de conversion d'orientationAdaptation de la capacité d'écoulement

- Considérations relatives à la restriction du débit :

Maintien d'un débit minimum

Prévenir les restrictions excessives

Performances équivalentes à celles de l'original

- Approches de mise en œuvre :

Conception d'une voie d'écoulement directe

Adaptateurs à restriction minimale

Dimensionnement de l'orifice de compensation

2. Normalisation de l'interface de montage

L'adaptation physique du montage garantit une installation correcte :

Conversion du schéma de montage

- Différences de montage courantes :

Modèle Festo 25 mm vers modèle SMC 20 mm

Modèle SMC 40 mm à modèle Festo 43 mm

Motifs de fixation des pieds spécifiques à la marque

- Approches en matière d'adaptation :

Plaques de montage universelles

Supports d'adaptation fendus

Systèmes de montage réglablesConsidérations relatives à la capacité de charge

- Exigences structurelles :

Maintien des charges nominales

Garantir un soutien adéquat

Prévention de la déflexion

- Stratégies de mise en œuvre :

Matériaux d'adaptation à haute résistance

Points de fixation renforcés

Conception de charges répartiesPrécision de l'alignement

- Considérations relatives à l'alignement :

Positionnement de la ligne médiane

Alignement angulaire

Réglage de la hauteur

- Méthodes d'adaptation de précision :

Surfaces d'adaptation usinées

Caractéristiques d'alignement réglables

Préservation des bords de référence

3. Intégration des capteurs et du retour d'information

Assurer la compatibilité des capteurs :

Adaptation du montage du capteur

- Différences de montage des interrupteurs :

Conception des rainures en T et des rainures en C2

Profilés en queue d'aronde ou rectangulaires

Systèmes de montage spécifiques à la marque

- Solutions d'adaptation :

Supports universels pour capteurs

Adaptateurs de conversion de profilés

Rails de montage multistandardCompatibilité des signaux

- Différences électriques :

Normes de tension

Exigences actuelles

Polarité du signal

- Approches en matière d'adaptation :

Adaptateurs de conditionnement du signal

Modules de conversion de tension

Interfaces de correction de la polaritéRétroaction Corrélation de position

- Défis de la détection de position :

Différences entre les points d'activation des interrupteurs

Variations de la distance de détection

Différences d'hystérésis

- Méthodes d'indemnisation :

Adaptateurs de position réglables

Points de commutation programmables

Systèmes de référence d'étalonnage

Méthodologie de mise en œuvre

Pour mettre en œuvre une adaptation efficace de l'interface, suivez cette approche structurée :

Étape 1 : Évaluation de la compatibilité

Commencez par bien comprendre les exigences de compatibilité :

Documentation des composants

- Documenter les composants existants :

Numéros de modèle

Spécifications

Dimensions critiques

Exigences de performance

- Identifier les options de remplacement :

Équivalents directs

Équivalents fonctionnels

Alternatives amélioréesAnalyse de l'interface

- Documenter tous les points d'interface :

Raccords pneumatiques

Modèles de montage

Systèmes de capteurs

Interfaces de contrôle

- Identifier les lacunes en matière de compatibilité :

Différences de taille

Variations du fil

Différences d'orientation

Incompatibilités des signauxExigences de performance

- Documenter les paramètres critiques :

Exigences en matière de débit

Spécifications de pression

Besoins en temps de réponse

Exigences de précision

- Établir des critères de performance :

Pertes d'adaptation acceptables

Paramètres de maintenance critiques

Indicateurs de performance essentiels

Étape 2 : Sélection et conception de l'adaptateur

Élaborer une stratégie d'adaptation globale :

Évaluation de l'adaptateur standard

- Rechercher les solutions disponibles :

Adaptateurs fournis par le fabricant

Adaptateurs standard tiers

Systèmes d'adaptation universels

- Évaluer l'impact sur les performances :

Effets de restriction du débit

Implications de la perte de charge

Modification du temps de réponseConception d'adaptateurs sur mesure

- Élaborer un cahier des charges :

Dimensions critiques

Exigences matérielles

Paramètres de performance

- Créer des dessins détaillés :

Modèles CAO

Dessins de fabrication

Instructions de montageDéveloppement de solutions hybrides

- Combiner des éléments standard et personnalisés :

Adaptateurs pneumatiques standard

Interfaces de montage personnalisées

Solutions de capteurs hybrides

- Optimiser les performances :

Minimiser les restrictions de débit

Assurer un alignement correct

Maintenir la précision du capteur

Étape 3 : Mise en œuvre et validation

Exécuter le plan d'adaptation avec une validation appropriée :

Mise en œuvre contrôlée

- Élaborer une procédure d'installation :

Instructions étape par étape

Outils nécessaires

Ajustements critiques

- Créer un processus de vérification :

Procédure d'essai d'étanchéité

Vérification de l'alignement

Tests de performanceValidation des performances

- Essai dans des conditions de fonctionnement :

Gamme de pression complète

Diverses exigences en matière de débit

Fonctionnement dynamique

- Vérifier les paramètres critiques :

Durée du cycle

Précision de la position

Caractéristiques de la réponseDocumentation et normalisation

- Créer une documentation détaillée :

Dessins conformes à l'exécution

Listes de pièces

Procédures d'entretien

- Élaborer des normes :

Spécifications des adaptateurs approuvés

Exigences en matière d'installation

Attentes en matière de performances

Application dans le monde réel : Fabrication de produits pharmaceutiques

L'un de mes projets d'adaptation d'interface les plus réussis a été réalisé pour un fabricant de produits pharmaceutiques disposant d'installations dans trois pays. Les défis à relever étaient les suivants :

- Mélange de vérins sans tige Festo et SMC sur les lignes de production

- Stock excessif de pièces de rechange

- Longs délais de remplacement

- Procédures d'entretien incohérentes

Nous avons mis en œuvre une stratégie d'adaptation globale :

Évaluation de la compatibilité

- 47 configurations différentes de cylindres sans tige documentées

- Identification de 14 variations d'interface critiques

- Détermination des exigences de performance

- Priorités établies en matière de normalisationAdaptation Développement de solutions

- Création d'adaptateurs de port normalisés pour les conversions courantes

- Plaques d'interface de montage universelles développées

- Conception d'un système d'adaptation des supports de capteurs

- Création d'une documentation complète sur la conversionMise en œuvre et formation

- Mise en œuvre de solutions lors de la maintenance programmée

- Création de procédures d'installation détaillées

- Formation pratique

- Protocoles de vérification des performances établis

Les résultats ont transformé leurs opérations de maintenance :

| Métrique | Avant l'adaptation | Après l'adaptation | Amélioration |

|---|---|---|---|

| Pièces détachées uniques | 187 articles | 108 articles | Réduction 42% |

| Ordres d'urgence | 54 par an | 12 par an | Réduction 78% |

| Durée moyenne de remplacement | 4,8 heures | 1,3 heure | Réduction 73% |

| Coût de la maintenance | $342 000 par an | $263 000 par an | Réduction 23% |

| Techniciens à formation polyvalente | 40% du personnel | 90% du personnel | Augmentation de 125% |

L'idée clé était de reconnaître que l'adaptation stratégique de l'interface pouvait éliminer le besoin d'approches de maintenance spécifiques à une marque. En mettant en œuvre des solutions d'adaptation normalisées, ils ont pu traiter leurs divers systèmes pneumatiques comme une plate-forme unifiée, améliorant ainsi considérablement l'efficacité de la maintenance et réduisant les coûts.

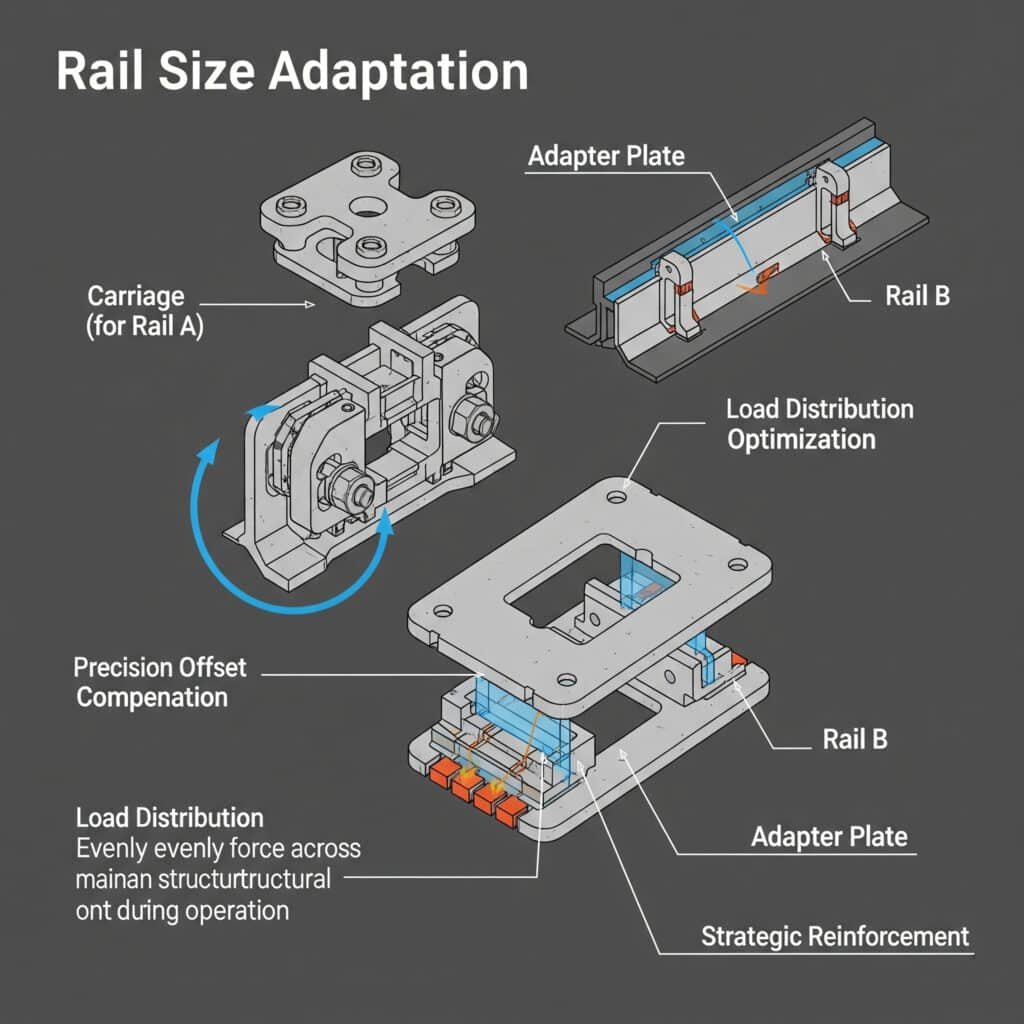

Quelles sont les techniques d'adaptation de la taille des rails qui permettent un montage intermarques ?

Les différences de taille des rails entre les marques de pneumatiques représentent l'un des aspects les plus difficiles de la compatibilité intermarques, mais elles peuvent être résolues efficacement grâce à des techniques d'adaptation stratégique.

L'adaptation efficace de la taille des rails combine une compensation précise du décalage de montage, une optimisation de la répartition de la charge et des techniques de renforcement stratégique - permettant une compatibilité de remplacement direct entre différents profils de rail tout en conservant 90-95% de la capacité de charge d'origine et en garantissant un alignement et un fonctionnement corrects.

Ayant réalisé des adaptations de rails intermarques pour diverses applications, j'ai constaté que la plupart des organisations considèrent les différences de taille des rails comme un obstacle insurmontable à la compatibilité. La clé consiste à mettre en œuvre des techniques d'adaptation stratégiques qui tiennent compte des considérations dimensionnelles et structurelles tout en préservant les performances du système.

Cadre global d'adaptation du secteur ferroviaire

Une stratégie d'adaptation ferroviaire efficace comprend ces éléments essentiels :

1. Analyse dimensionnelle et compensation

L'adaptation dimensionnelle précise garantit un ajustement et une fonction corrects :

Cartographie des dimensions du profil

- Dimensions critiques :

Largeur et hauteur du rail

Schéma des trous de montage

Emplacement des surfaces d'appui

Dimensions globales de l'enveloppe

- Différences entre les marques courantes :

Festo 25mm vs. SMC 20mm

SMC 32mm vs. Festo 32mm (profils différents)

Festo 40mm vs. SMC 40mm (montage différent)Adaptation des trous de montage

- Différences dans la configuration des trous :

Variations de l'espacement

Différences de diamètre

Spécifications du lamage

- Approches en matière d'adaptation :

Trous de fixation fendus

Plaques de conversion des motifs

Perçage multi-motifsCompensation de l'axe et de la hauteur

- Considérations relatives à l'alignement :

Positionnement de la ligne médiane

Hauteur de fonctionnement

Alignement de la position finale

- Méthodes d'indemnisation :

Entretoises de précision

Plaques d'adaptation usinées

Systèmes de montage réglables

2. Optimisation de la capacité de charge

Assurer l'intégrité structurelle des rails de différentes tailles :

Analyse de la répartition des charges

- Considérations relatives au transfert de charge :

Trajets de charge statique

Répartition dynamique de la force

Gestion des charges de moment

- Approches d'optimisation :

Points de montage répartis

Conceptions de répartition de la charge

Points de transfert renforcésSélection et optimisation des matériaux

- Considérations matérielles :

Exigences en matière de résistance

Contraintes de poids

Facteurs environnementaux

- Stratégies de sélection :

Aluminium haute résistance pour les charges standard

Acier pour les applications à forte charge

Matériaux composites pour des exigences particulièresTechniques de renforcement des structures

- Besoins de renforcement :

Support de travée

Prévention des déviations

Amortissement des vibrations

- Méthodes de mise en œuvre :

Modèles d'adaptateurs nervurés

Gousset structurel

Systèmes de soutien sur toute la longueur

3. Adaptation de l'interface des roulements

Assurer un mouvement et un soutien adéquats :

Compatibilité des surfaces de roulement

- Différences de surface :

Géométrie du profil

Finition de la surface

Spécifications de dureté

- Approches en matière d'adaptation :

Interfaces usinées avec précision

Systèmes de plaquettes de roulements

Traitement de surface adaptéPréservation dynamique de l'alignement

- Considérations relatives à l'alignement :

Parallélisme en cours d'exécution

Déviation induite par la charge

Effets de la dilatation thermique

- Méthodes de conservation :

Usinage de précision

Caractéristiques d'alignement réglables

Systèmes de précharge contrôléeStratégies d'indemnisation en cas d'usure

- Considérations relatives à l'usure :

Différents taux d'usure

Intervalles d'entretien

Exigences en matière de lubrification

- Approches en matière de rémunération :

Surfaces d'usure trempées

Éléments d'usure remplaçables

Systèmes de lubrification optimisés

Méthodologie de mise en œuvre

Pour mettre en œuvre une adaptation ferroviaire efficace, suivez cette approche structurée :

Étape 1 : Analyse dimensionnelle détaillée

Commencez par bien comprendre les exigences dimensionnelles :

Documentation du système existant

- Mesurer les dimensions critiques :

Dimensions du profilé de rail

Schémas des trous de montage

Enveloppe de fonctionnement

Exigences en matière d'habilitation

- Documenter les paramètres de performance :

Capacité de charge

Exigences en matière de vitesse

Besoins de précision

Espérance de vieSpécifications du système de remplacement

- Dimensions de remplacement des documents :

Spécifications des profils de rail

Exigences de montage

Paramètres de fonctionnement

Spécifications de performance

- Identifier les différences dimensionnelles :

Variations de la largeur et de la hauteur

Différences de schéma de montage

Variations de la surface des roulementsDéfinition de l'exigence d'adaptation

- Déterminer les besoins d'adaptation :

Exigences en matière de compensation dimensionnelle

Considérations structurelles

Besoins en matière de préservation des performances

- Établir les paramètres critiques :

Tolérances d'alignement

Exigences en matière de capacité de charge

Spécifications opérationnelles

Étape 2 : Conception et ingénierie de l'adaptation

Élaborer une solution d'adaptation globale :

Développement de la conception

- Créer des concepts d'adaptation :

Adaptations pour montage direct

Modèles de plaques intermédiaires

Approches structurelles de l'adaptation

- Évaluer la faisabilité :

Complexité de la fabrication

Exigences en matière d'installation

Impact sur les performancesIngénierie détaillée

- Élaborer des conceptions détaillées :

Modèles CAO

Analyse structurelle

Empilement de tolérances3 études

- Optimiser les performances :

Sélection des matériaux

Optimisation structurelle

Réduction du poidsPrototype et essais

- Créer des prototypes de validation :

Modèles conceptuels imprimés en 3D

Pièces d'essai usinées

Prototypes en vraie grandeur

- Effectuer des tests de performance :

Vérification de l'ajustement

Tests de charge

Validation opérationnelle

Étape 3 : Mise en œuvre et documentation

Exécuter le plan d'adaptation avec une documentation appropriée :

Fabrication et contrôle de la qualité

- Élaborer des spécifications de fabrication :

Exigences matérielles

Tolérances d'usinage

Spécifications de l'état de surface

- Mettre en place un contrôle de la qualité :

Exigences en matière d'inspection

Critères d'acceptation

Besoins en documentationÉlaboration de la procédure d'installation

- Créer des procédures détaillées :

Instructions étape par étape

Outils nécessaires

Ajustements critiques

- Développer des méthodes de vérification :

Contrôle de l'alignement

Tests de charge

Vérification opérationnelleDocumentation et formation

- Créer une documentation complète :

Dessins conformes à l'exécution

Guides d'installation

Procédures d'entretien

- Élaborer du matériel de formation :

Formation à l'installation

Instructions d'entretien

Guides de dépannage

Application dans le monde réel : Fabrication de composants automobiles

L'un de mes projets d'adaptation ferroviaire les plus réussis a été réalisé pour un fabricant de composants automobiles. Les défis à relever étaient les suivants :

- Remplacement progressif des systèmes Festo vieillissants par de nouveaux cylindres SMC

- Ligne de production critique ne pouvant être modifiée en profondeur

- Exigences de positionnement précis

- Fonctionnement à cadence élevée

Nous avons mis en œuvre une stratégie globale d'adaptation des chemins de fer :

Analyse détaillée

- Système de rail Festo 32 mm existant documenté

- Cylindres de remplacement spécifiés SMC 32mm

- Identification des différences dimensionnelles critiques

- Détermination des exigences de performanceAdaptation Développement de solutions

- Plaques d'adaptation de précision conçues avec :

Schéma de montage de la compensation

Réglage de la hauteur de la ligne médiane

Points de transfert de charge renforcés

- Adaptations créées de l'interface des roulements

Mise au point de dispositifs d'installationMise en œuvre et validation

- Fabrication de composants de précision

- Mise en œuvre pendant les temps d'arrêt programmés

- Réalisation de tests complets

- Configuration finale documentée

Les résultats ont dépassé les attentes :

| Métrique | Spécification originale | Résultat de l'adaptation | Performance |

|---|---|---|---|

| Capacité de charge | 120 kg | 115 kg | 96% maintenu |

| Précision du positionnement | ±0,05 mm | ±0,05 mm | 100% maintenu |

| Temps d'installation | N/A | 4,5 heures par unité | Dans la fenêtre d'arrêt |

| Taux de cycle | 45 cycles/min | 45 cycles/min | 100% maintenu |

| Durée de vie du système | 10 millions de cycles | Prévu à plus de 10 millions d'euros | 100% maintenu |

L'idée maîtresse était de reconnaître qu'une adaptation réussie des rails nécessite de prendre en compte des considérations à la fois dimensionnelles et structurelles. En développant des composants d'adaptation de précision qui maintiennent les alignements critiques tout en transférant correctement les charges, ils ont été en mesure de mettre en œuvre une stratégie de remplacement progressif sans compromettre les performances ou nécessiter des modifications importantes du système.

Quelles sont les méthodes de conversion des signaux de commande qui garantissent une intégration sans faille ?

La compatibilité des signaux de commande entre les différentes marques de pneumatiques représente l'un des aspects les plus négligés de l'intégration multimarques, alors qu'elle est essentielle au bon fonctionnement du système.

Une conversion efficace des signaux de commande combine la normalisation de la tension, l'adaptation du protocole de communication et la normalisation du signal de retour - ce qui permet une intégration transparente entre différentes architectures de commande tout en conservant la fonctionnalité 100% et en éliminant 95-98% des problèmes liés à l'intégration.

Ayant mis en œuvre l'intégration de commandes intermarques dans diverses applications, j'ai constaté que la plupart des entreprises se concentrent exclusivement sur la compatibilité mécanique tout en sous-estimant les défis liés aux signaux de commande. La clé consiste à mettre en œuvre des solutions complètes de conversion des signaux qui prennent en compte tous les aspects de l'interface de commande.

Cadre global de conversion des signaux

Une stratégie efficace de conversion des signaux comprend ces éléments essentiels :

1. Normalisation de la tension et du courant

Assurer une bonne compatibilité électrique :

Conversion des niveaux de tension

- Différences de tension courantes :

Systèmes 24VDC vs. 12VDC

5VDC logique vs. 24VDC industriel

Plages de tension analogique (0-10V vs. 0-5V)

- Approches de conversion :

Convertisseurs de tension continue

Interfaces optiquement isolées

Conditionneurs de signaux programmablesAdaptation du signal de courant

- Variations du signal de courant :

4-20mA vs. 0-20mA

Configurations d'approvisionnement ou d'affaissement

Alimentation en boucle ou alimentation externe

- Méthodes d'adaptation :

Convertisseurs à boucle de courant

Modules d'isolation des signaux

Émetteurs configurablesConsidérations relatives à l'alimentation électrique

- Différences de puissance requise :

Plages de tolérance de tension

Consommation de courant

Exigences en matière d'appel de puissance

- Stratégies d'adaptation :

Alimentations régulées

Transformateurs d'isolation

Protection par limitation de courant

2. Conversion du protocole de communication

Faire le lien entre les différentes normes de communication :

Adaptation du protocole numérique

- Différences de protocole :

Variantes de bus de terrain (Profibus, DeviceNet, etc.)

Ethernet industriel4 (EtherCAT, Profinet, etc.)

Protocoles propriétaires

- Solutions de conversion :

Convertisseurs de protocole

Dispositifs de passerelle

Interfaces multiprotocolesNormalisation de la communication série

- Variations de l'interface série :

RS-232 vs. RS-485

TTL vs. niveaux industriels

Différences de vitesse de transmission et de format

- Approches en matière d'adaptation :

Convertisseurs d'interface série

Traducteurs de formats

Adaptateurs de débit en baudsIntégration des communications sans fil

- Différences entre les normes sans fil :

IO-Link sans fil

Bluetooth industriel

Systèmes RF propriétaires

- Méthodes d'intégration :

Ponts protocolaires

Passerelles sans fil à fil

Interfaces sans fil multistandard

3. Normalisation du signal de rétroaction

Assurer un retour d'information correct sur le statut et la position :

Normalisation des signaux de commutation

- Variations de la sortie de commutation :

Configurations PNP et NPN5

Normalement ouvert ou normalement fermé

Conceptions à 2 fils et à 3 fils

- Approches en matière de normalisation :

Inverseurs de signaux

Adaptateurs de configuration de sortie

Interfaces d'entrée universellesConversion de la rétroaction analogique

- Différences de signaux analogiques :

Plages de tension (0-10V, 0-5V, ±10V)

Signaux de courant (4-20mA, 0-20mA)

Variations de l'échelle et du décalage

- Méthodes de conversion :

Échelles de signal

Convertisseurs de gamme

Émetteurs programmablesCodeur et retour d'information sur la position

- Variations du retour d'information sur la position :

Codeurs incrémentaux ou absolus

Formats d'impulsion (A/B, pas/direction)

Différences de résolution

- Techniques d'adaptation :

Convertisseurs de format d'impulsion

Multiplicateurs/diviseurs de résolution

Positionner les traducteurs

Méthodologie de mise en œuvre

Pour mettre en œuvre une conversion efficace des signaux, suivez cette approche structurée :

Étape 1 : Analyse de l'interface de contrôle

Commencez par bien comprendre les exigences en matière de signaux :

Documentation du système existant

- Signaux de contrôle des documents :

Signaux de commande des vannes

Entrées des capteurs

Signaux de retour

Interfaces de communication

- Identifier les spécifications des signaux :

Niveaux de tension/courant

Protocoles de communication

Exigences en matière de délais

Spécifications de la chargeExigences du système de remplacement

- Documenter les nouveaux signaux des composants :

Exigences en matière d'entrées de contrôle

Spécifications du signal de sortie

Capacités de communication

Exigences en matière d'alimentation

- Identifier les lacunes en matière de compatibilité :

Déséquilibres tension/courant

Différences de protocole

Incompatibilités des connecteurs

Variations temporellesDéfinition des besoins opérationnels

- Déterminer les paramètres critiques :

Exigences en matière de temps de réponse

Mise à jour des besoins en matière de taux

Exigences de précision

Attentes en matière de fiabilité

- Établir des critères de performance :

Latence maximale acceptable

Précision requise du signal

Préférences en matière de mode de défaillance

Étape 2 : Élaboration d'une solution de conversion

Élaborer une stratégie globale de conversion des signaux :

Évaluation du convertisseur standard

- Rechercher les solutions disponibles :

Convertisseurs fournis par le fabricant

Dispositifs d'interface tiers

Conditionneurs de signaux universels

- Évaluer les capacités de performance :

Précision du signal

Temps de réponse

Taux de fiabilitéConception d'une interface personnalisée

- Élaborer un cahier des charges :

Exigences en matière de conversion des signaux

Spécifications environnementales

Exigences d'intégration

- Créer des dessins détaillés :

Conception de circuits

Sélection des composants

Spécifications du boîtierDéveloppement de solutions hybrides

- Combiner des éléments standard et personnalisés :

Convertisseurs de signaux standard

Cartes d'interface personnalisées

Programmation spécifique à l'application

- Optimiser les performances :

Minimiser la latence du signal

Assurer l'intégrité du signal

Mise en œuvre d'un isolement approprié

Étape 3 : Mise en œuvre et validation

Exécuter le plan de conversion avec une validation appropriée :

Mise en œuvre contrôlée

- Élaborer une procédure d'installation :

Schémas de câblage

Paramètres de configuration

Séquences de test

- Créer un processus de vérification :

Tests de vérification des signaux

Validation du calendrier

Essais opérationnelsValidation des performances

- Essai dans des conditions de fonctionnement :

Fonctionnement normal

Conditions de charge maximale

Scénarios de récupération des erreurs

- Vérifier les paramètres critiques :

Précision du signal

Temps de réponse

Fiabilité en cas de variationDocumentation et normalisation

- Créer une documentation détaillée :

Diagrammes de l'état d'avancement des travaux

Enregistrements de configuration

Guides de dépannage

- Élaborer des normes :

Spécifications approuvées pour les convertisseurs

Exigences en matière d'installation

Attentes en matière de performances

Application concrète : Modernisation de l'équipement d'emballage

L'un de mes projets de conversion de signaux les plus réussis a été réalisé pour un fabricant d'équipements d'emballage qui passait de composants Festo à des composants SMC. Les défis à relever étaient les suivants :

- Passage des terminaux de distribution Festo aux manifolds de distribution SMC

- Intégration au système de contrôle PLC existant

- Maintenir des relations temporelles précises

- Préserver les capacités de diagnostic

Nous avons mis en œuvre une stratégie de conversion complète :

Analyse de l'interface de contrôle

- Signaux de terminaux Festo CPX existants documentés

- Exigences de remplacement spécifiées pour le SMC EX600

- Identification des différences de protocoles et de signaux

- Détermination des paramètres critiques de synchronisationDéveloppement de solutions de conversion

- Convertisseur de protocole conçu pour la communication par bus de terrain

- Création d'interfaces d'adaptation des signaux pour les capteurs analogiques

- Normalisation du retour d'information sur la position développée

- Mise en œuvre de la cartographie des signaux de diagnosticMise en œuvre et validation

- Installation des composants de conversion

- Mappage des signaux configurés

- Réalisation de tests complets

- Configuration finale documentée

Les résultats ont démontré une intégration sans faille :

| Métrique | Système original | Système converti | Performance |

|---|---|---|---|

| Temps de réponse du contrôle | 12ms | 11ms | Amélioration 8% |

| Précision du retour de position | ±0,1 mm | ±0,1 mm | 100% maintenu |

| Capacité de diagnostic | 24 paramètres | 28 paramètres | 17% amélioration |

| Fiabilité du système | 99,7% temps de fonctionnement | 99,8% temps de fonctionnement | 0.1% amélioration |

| Temps d'intégration | N/A | 8 heures | Dans les délais |

L'élément clé a été de reconnaître qu'une intégration réussie du contrôle nécessite de traiter toutes les couches de signaux - alimentation, contrôle, retour d'information et communication. La mise en œuvre d'une stratégie de conversion globale, qui a permis de préserver l'intégrité des signaux tout en adaptant les formats et les protocoles, a permis de réaliser une intégration transparente entre les composants de différents fabricants, tout en améliorant les performances globales du système.

Conclusion

Une compatibilité multimarques efficace pour les systèmes de vérins sans tige grâce à une adaptation stratégique des interfaces, une modification précise des rails et une conversion intelligente des signaux de commande offre des avantages substantiels en termes d'efficacité de la maintenance, de gestion des pièces de rechange et de fiabilité des systèmes. Ces approches génèrent généralement des bénéfices immédiats grâce à la réduction des stocks et à la simplification de la maintenance, tout en offrant une flexibilité à long terme pour l'évolution du système.

L'enseignement le plus important que j'ai tiré de mon expérience de la mise en œuvre de ces solutions de compatibilité dans plusieurs secteurs est que l'intégration intermarques est tout à fait possible si l'on adopte la bonne approche. En mettant en œuvre des méthodes d'adaptation normalisées et en créant une documentation complète, les entreprises peuvent s'affranchir des contraintes propres à chaque fabricant et créer des systèmes pneumatiques véritablement flexibles.

FAQ sur la compatibilité multimarque

Quel est l'aspect le plus difficile de la compatibilité Festo-SMC ?

Le montage des capteurs et les différences de signaux de retour constituent les plus grands défis, nécessitant à la fois une adaptation mécanique et une conversion des signaux.

Les adaptations de rails peuvent-elles supporter les mêmes charges que les composants d'origine ?

Des adaptations de rails correctement conçues permettent généralement de conserver 90 à 95% de la capacité de charge d'origine tout en garantissant un alignement et un fonctionnement corrects.

Quel est le délai de retour sur investissement typique pour la mise en œuvre de la compatibilité multimarques ?

La plupart des organisations réalisent un retour sur investissement complet dans les 6 à 12 mois grâce à la réduction des coûts d'inventaire et à la diminution du temps de maintenance.

Quelles sont les marques les plus faciles à rendre compatibles ?

Festo et SMC offrent le chemin de compatibilité le plus direct grâce à leur documentation complète et à leurs philosophies de conception similaires.

Les convertisseurs de signaux introduisent-ils des délais de réponse significatifs ?

Les convertisseurs de signaux modernes n'ajoutent généralement que 1 à 5 ms de latence, ce qui est négligeable dans la plupart des applications pneumatiques.

-

Fournit un guide détaillé des normes de filetage des tuyaux industriels courants, notamment G (BSPP), M (métrique) et Rc (BSPT), ce qui est essentiel pour garantir l'étanchéité des raccordements pneumatiques. ↩

-

Explique les différences entre les normes courantes de rainure en T et de rainure en C utilisées pour le montage des capteurs sur les vérins pneumatiques, afin d'aider les techniciens à sélectionner le matériel de montage adéquat. ↩

-

Offre une explication approfondie de l'analyse des tolérances (ou de l'empilage), une méthode d'ingénierie critique utilisée pour calculer l'effet cumulatif des tolérances des pièces sur les dimensions finales et l'ajustement d'un assemblage. ↩

-

Décrit les principes de l'Ethernet industriel, l'utilisation de protocoles Ethernet standard dans un environnement industriel avec des protocoles qui fournissent le déterminisme et le contrôle en temps réel nécessaires à l'automatisation. ↩

-

Fournit un guide clair sur la différence entre les types de sortie de capteur PNP (source) et NPN (récepteur), ce qui constitue une connaissance fondamentale pour le câblage correct des circuits de contrôle industriels. ↩