Au cours de mes 15 années de travail avec les systèmes pneumatiquesJ'ai vu d'innombrables usines aux prises avec des canalisations inefficaces. La douleur est réelle : pertes de pression, répartition inégale du débit et défaillances structurelles qui coûtent des milliers d'euros en temps d'arrêt. Pourtant, la plupart des ingénieurs négligent ces possibilités d'optimisation essentielles.

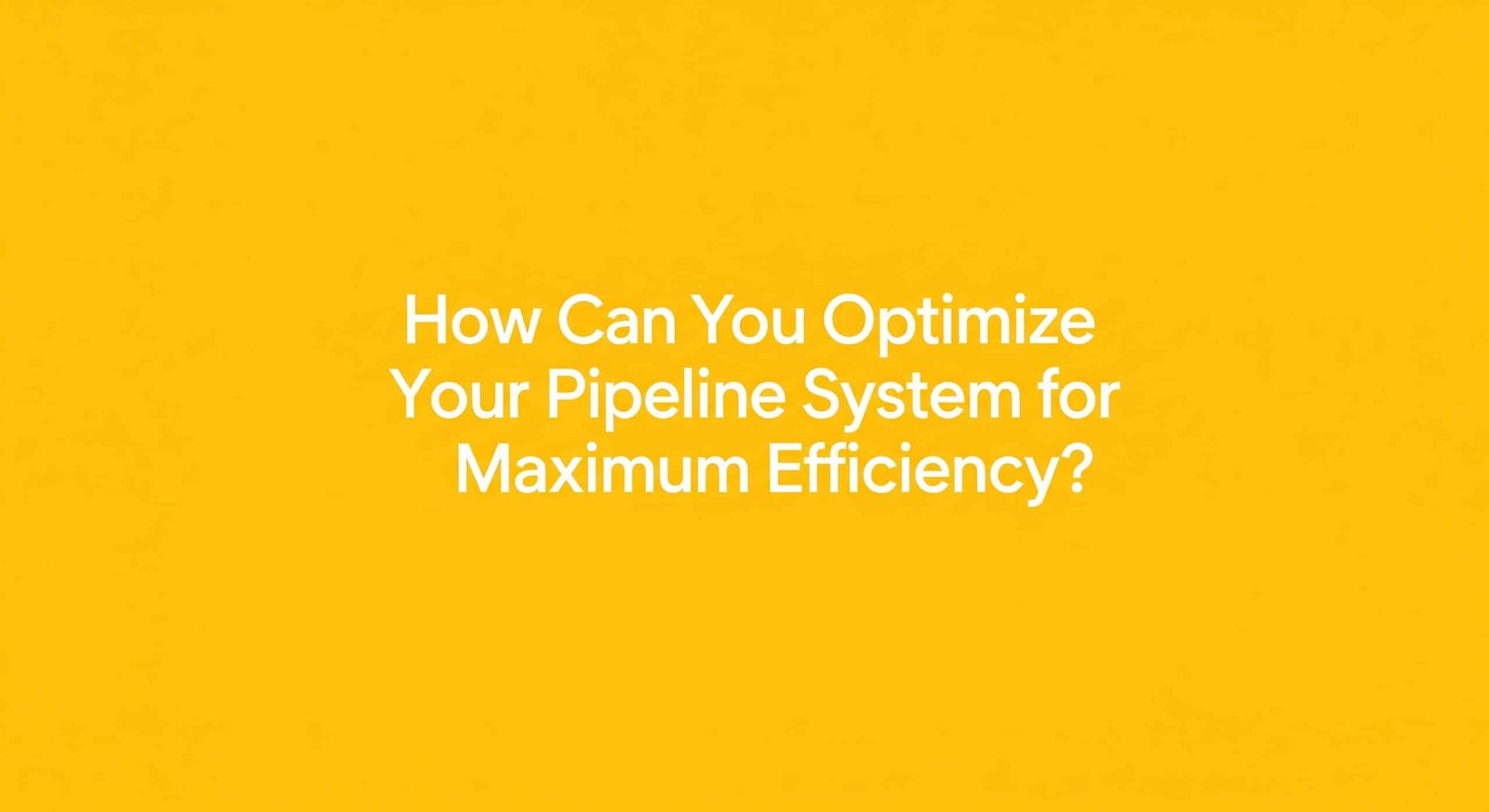

L'optimisation des canalisations implique un dimensionnement stratégique des diamètres des tuyaux, une répartition équilibrée du débit dans les branches et un placement adéquat des supports mécaniques afin de maximiser l'efficacité du système tout en minimisant les coûts d'exploitation.

Permettez-moi de vous faire part d'un événement qui s'est produit le mois dernier. Un client allemand connaissait de mystérieuses chutes de pression dans sa chaîne de montage. Après avoir exécuté notre protocole d'optimisation, nous avons découvert que la configuration de leur pipeline était à l'origine d'une perte d'efficacité de 23%. Notre solution a permis d'améliorer leur taux de production de 18% en quelques jours.

Table des matières

- Outil de perte de pression dynamique

- Simulation de la distribution des flux

- Règles d'espacement des pinces

- Conclusion

- FAQ sur l'optimisation des pipelines

Comment le diamètre des tuyaux affecte-t-il la perte de pression dans les systèmes en temps réel ?

Lors de la conception de systèmes pneumatiques, la compréhension de la relation entre le diamètre des tuyaux et la perte de pression peut faire la différence entre les mesures d'efficacité et les résultats. Cette relation dynamique change en fonction des conditions de débit.

Le diamètre du tuyau influence directement la perte de pression à travers le relation inverse de la cinquième puissance1 - Le doublement du diamètre réduit la perte de pression d'environ 32 fois, ce qui permet de réaliser d'importantes économies d'énergie dans les systèmes pneumatiques.

Les mathématiques de la perte de pression

La perte de pression dans les systèmes pneumatiques suit cette équation fondamentale :

| Variable | Description | Impact sur le système |

|---|---|---|

| Δp | Perte de pression | Impact direct sur l'efficacité du système |

| L | Longueur du tuyau | Relation linéaire avec la perte de pression |

| D | Diamètre du tube | Relation inverse de la cinquième puissance |

| Q | Débit | Relation au carré avec la perte de pression |

| ρ | Densité de l'air | Relation linéaire avec la perte de pression |

Pour choisir le diamètre optimal d'un tuyau, je recommande toujours d'utiliser notre outil de calcul dynamique plutôt que des graphiques statiques. Voici pourquoi :

Calcul en temps réel et tableaux statiques

Les tableaux de dimensionnement statiques ne prennent pas en compte :

- Fluctuation de la demande

- Variations de la pression du système

- Effets de la température sur la densité de l'air

- Pertes de charge réelles des raccords et des vannes

Notre outil de perte de pression dynamique intègre ces variables en temps réel, ce qui vous permet de voir comment votre système fonctionne dans différentes conditions d'exploitation. J'ai constaté que cette approche permettait de réduire la consommation d'énergie jusqu'à 15% par rapport aux méthodes de dimensionnement traditionnelles.

Étude de cas : Optimisation de l'usine de fabrication

Une usine de fabrication du Michigan connaissait des fluctuations de pression qui entraînaient une qualité irrégulière des produits. En utilisant notre outil de perte de pression dynamique, nous avons identifié que leur ligne principale de 1 pouce créait une chute de pression excessive pendant les pics de demande. Le passage à une conduite de 1,5 pouce a permis de résoudre complètement le problème tout en réduisant la charge du compresseur de 12%.

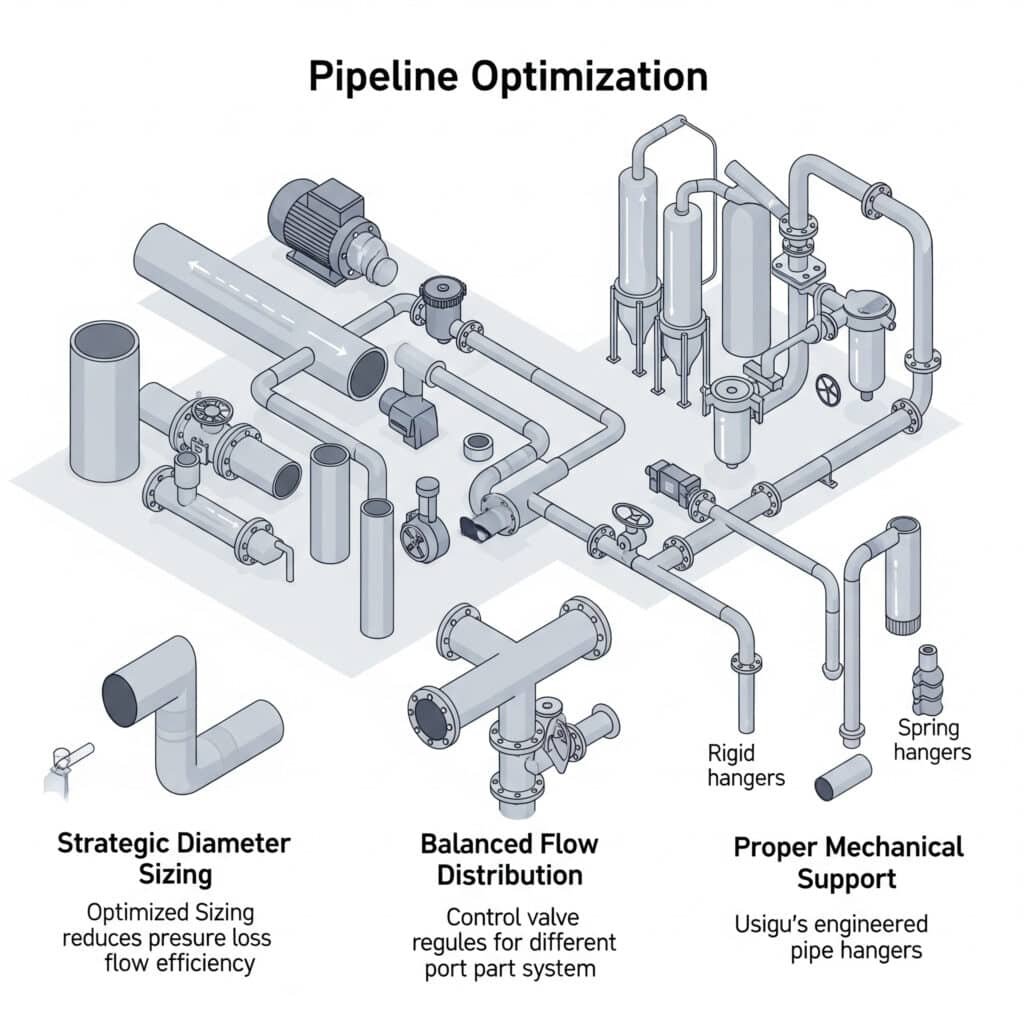

Comment équilibrer le flux dans les systèmes de branches complexes ?

Une distribution inégale du débit dans les systèmes de canalisations ramifiées crée une cascade de problèmes, allant d'une performance irrégulière des machines à une défaillance prématurée des composants. Le défi consiste à prévoir comment le débit se répartira naturellement.

La distribution du débit dans les systèmes ramifiés dépend de la différence de pression dans chaque chemin, le débit empruntant le chemin de moindre résistance. Les outils de simulation peuvent prédire ce comportement et permettre un équilibrage stratégique grâce au dimensionnement et à l'emplacement appropriés des composants.

Facteurs affectant la distribution du débit

Lors de la conception de systèmes ramifiés, ces facteurs déterminent l'équilibre du débit :

Facteurs géométriques

- Ratios de diamètre des branches

- Angles des branches

- Distance par rapport à la source

Facteurs du système

- Pression de service

- Restrictions sur les composants

- Conditions de contre-pression

Je me souviens d'avoir travaillé avec un fabricant d'équipements d'emballage qui ne comprenait pas pourquoi des machines identiques sur des branches différentes fonctionnaient différemment. Notre simulation de distribution de flux a révélé un déséquilibre de flux 22% dû à la configuration de la branche. Après avoir mis en œuvre les changements que nous avions recommandés, le fabricant a obtenu des performances homogènes sur toutes les machines.

Techniques de simulation pour la prédiction de l'écoulement

Les outils modernes de simulation de la distribution des flux utilisent ces méthodes :

| Technique | Meilleur pour | Limites |

|---|---|---|

| Analyse CFD2 | Modèles de flux détaillés | Intense en termes de calcul |

| Analyse du réseau3 | Équilibrage au niveau du système | Moins de détails au niveau des composants |

| Modèles empiriques | Estimations rapides | Moins précis pour les systèmes complexes |

Méthodes pratiques d'équilibrage

Sur la base des résultats des simulations, voici les méthodes que j'utilise pour équilibrer les flux :

- Dimensionnement stratégique des composants - L'utilisation de différentes tailles de raccords pour créer des restrictions intentionnelles

- Régulateurs de débit - Installation de régulateurs réglables dans les branches critiques

- Conception de l'en-tête - Mise en œuvre de configurations d'en-tête appropriées pour une distribution uniforme

Quelles sont les règles d'or pour calculer l'espacement optimal des pinces ?

Un mauvais espacement des colliers est l'un des aspects les plus négligés de la conception des pipelines, et pourtant il est à l'origine de nombreuses défaillances de systèmes sur lesquelles j'ai enquêté au fil des ans.

L'espacement optimal des colliers dépend du matériau du tube, de son diamètre, de son poids, de la plage de fluctuation de température et de l'exposition aux vibrations. Pour la plupart des applications pneumatiques industrielles, la règle d'or consiste à espacer les colliers de 6 à 10 fois le diamètre du tuyau, avec des supports supplémentaires à proximité des changements de direction.

La science derrière l'espacement des pinces

L'espacement correct des pinces permet d'éviter :

- Affaissement excessif des tuyaux

- Fatigue induite par les vibrations4

- Problèmes de dilatation thermique5

- Contrainte au point de connexion

Formule de calcul de l'espacement

Pour la plupart des applications de vérins pneumatiques sans tige, j'utilise cette formule :

Espacement maximal (pieds) = (Diamètre du tuyau × Facteur de matériau × Facteur de support) ÷ Facteur de température

Où ?

- Le facteur de matériau varie de 0,8 à 1,2 en fonction du matériau du tube.

- Le facteur de support tient compte de la rigidité de la surface de montage (0,7-1,0)

- Le facteur de température tient compte de la dilatation thermique (1,0-1,5)

Considérations particulières pour les systèmes pneumatiques

Lorsque l'on travaille avec des systèmes pneumatiques comprenant des vérins sans tige, d'autres facteurs entrent en jeu :

Gestion des vibrations

Les systèmes pneumatiques créent souvent des vibrations qui peuvent être amplifiées par des canalisations mal supportées. Je recommande de réduire l'espacement standard de 20% dans les environnements à fortes vibrations.

Points d'appui critiques

Ajoutez toujours des supports supplémentaires :

| Localisation | Distance par rapport au point |

|---|---|

| Vannes | Dans les 12 pouces |

| Changements de direction | Dans un rayon de 18 pouces |

| Cylindres sans tige | Aux deux extrémités |

| Composants lourds | Dans un rayon de 6 pouces |

L'année dernière, j'ai conseillé une usine de transformation alimentaire qui connaissait de fréquentes fuites d'air. L'équipe de maintenance était frustrée par la réparation constante des mêmes points de connexion. Après avoir mis en œuvre notre protocole d'espacement des colliers, les incidents liés aux fuites ont diminué de 78% en six mois.

Conclusion

L'optimisation de votre système de canalisations nécessite de prêter attention à la sélection du diamètre des tuyaux, à l'équilibrage de la distribution du débit et à un support mécanique adéquat. En utilisant des outils de calcul dynamique, des logiciels de simulation et en suivant des règles d'espacement éprouvées, vous pouvez améliorer de manière significative l'efficacité du système, réduire les coûts d'exploitation et prolonger la durée de vie des équipements.

FAQ sur l'optimisation des pipelines

Quelle est la cause la plus fréquente de perte de pression dans les conduites pneumatiques ?

La cause la plus fréquente est le sous-dimensionnement du diamètre des tuyaux, qui crée des frottements et des turbulences excessifs. Parmi les autres facteurs, on peut citer un trop grand nombre de changements de direction, une mauvaise sélection des raccords et une contamination interne des tuyaux.

Comment l'optimisation des pipelines influe-t-elle sur les coûts énergétiques ?

Les pipelines optimisés peuvent réduire les coûts énergétiques de 10-25% en minimisant la perte de pression, ce qui permet aux compresseurs de fonctionner à des pressions plus basses tout en conservant la même performance au point d'utilisation.

À quelle fréquence les réseaux de canalisations doivent-ils être réévalués en vue de leur optimisation ?

Les systèmes de canalisations doivent être réévalués chaque fois que les exigences de production changent de manière significative, au moins une fois par an lors de la maintenance préventive, ou en cas de problèmes de performance tels que des fluctuations de pression ou des incohérences de débit.

Est-il possible d'optimiser les réseaux de pipelines existants sans les remplacer complètement ?

Oui, les systèmes existants peuvent souvent être partiellement optimisés en s'attaquant aux goulets d'étranglement critiques, en ajoutant des dérivations stratégiques, en remplaçant des sections clés par des conduites de plus grand diamètre ou en mettant en œuvre de meilleures stratégies de contrôle sans procéder à un remplacement complet.

Quelle est la différence entre les configurations de pipelines en série et en parallèle ?

Les configurations en série connectent les composants de manière séquentielle le long d'un seul chemin, tandis que les configurations en parallèle divisent le flux en plusieurs chemins. Les systèmes parallèles offrent une meilleure redondance et une meilleure capacité de débit, mais nécessitent un équilibrage plus minutieux.

Quel est l'impact d'un vérin pneumatique sans tige sur les exigences de conception des pipelines ?

Les vérins pneumatiques sans tige requièrent une attention particulière quant à la régularité du débit d'air et à la stabilité de la pression. Les tuyauteries desservant ces vérins doivent être dimensionnées pour une perte de charge minimale et inclure des composants de préparation d'air appropriés pour assurer un fonctionnement sans heurts.

-

Explique le principe de la dynamique des fluides, dérivé des équations de Darcy-Weisbach et de Hagen-Poiseuille, qui montre que la perte de pression dans un tuyau est inversement proportionnelle au diamètre du tuyau élevé à la puissance 4 ou 5, selon les conditions d'écoulement. ↩

-

Offre une vue d'ensemble de la dynamique des fluides numérique (CFD), une branche de la mécanique des fluides qui utilise l'analyse numérique et les structures de données pour simuler, visualiser et analyser l'écoulement des fluides et le transfert de chaleur. ↩

-

Décrit comment les lois de Kirchhoff, développées à l'origine pour les circuits électriques, peuvent être appliquées par analogie aux réseaux de fluides pour analyser et équilibrer les débits et les pertes de charge dans des systèmes de tuyauterie complexes et ramifiés. ↩

-

Détaille le mécanisme de la fatigue des matériaux, un processus par lequel un matériau s'affaiblit sous l'effet de charges cycliques répétées, telles que des vibrations à haute fréquence, conduisant finalement à la formation de fissures et à une rupture bien en deçà de la résistance ultime à la traction. ↩

-

Explique le principe de la dilatation et de la contraction thermique dans les systèmes de tuyauterie, et comment le fait de ne pas tenir compte de ce mouvement peut entraîner des contraintes élevées, des déformations plastiques et, en fin de compte, la défaillance des tuyaux et des supports. ↩