Le choix de mauvais composants pneumatiques pour la transformation des aliments peut entraîner des risques de contamination, des inspections ratées et des rappels de produits coûteux. Avec une réglementation de plus en plus stricte et la prise de conscience des consommateurs, la sécurité alimentaire n'a jamais été aussi cruciale dans la conception des systèmes.

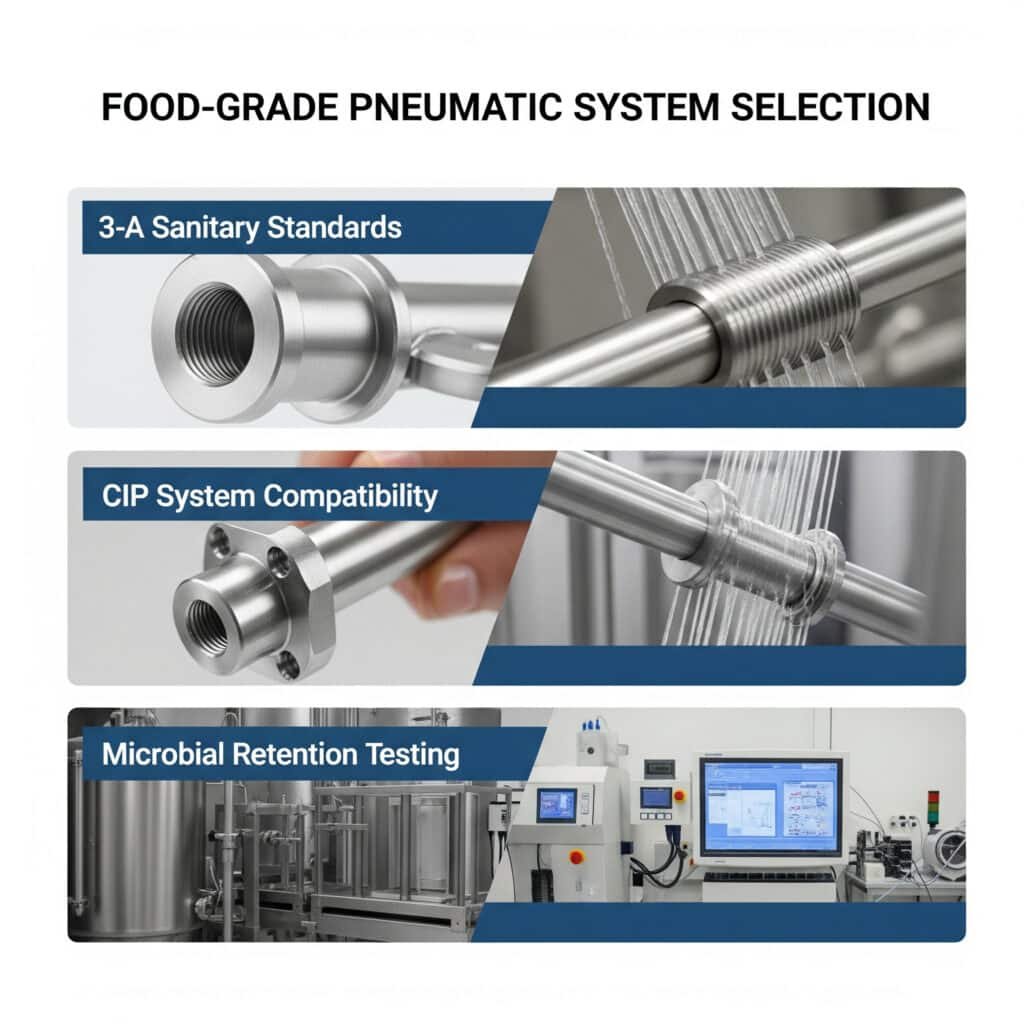

L'approche la plus efficace pour la sélection d'un système pneumatique de qualité alimentaire implique de comprendre les exigences des matériaux des normes sanitaires 3-A, d'analyser les pulsations de pression du système de NEP et de mettre en œuvre des protocoles de test de rétention microbienne appropriés afin de garantir la conformité totale du système.

Lorsque j'ai aidé un transformateur laitier du Wisconsin à moderniser ses systèmes pneumatiques l'année dernière, il a éliminé trois points de contamination persistants qui étaient auparavant à l'origine de problèmes de qualité des produits. Permettez-moi de vous faire part de ce que j'ai appris sur la sélection de composants pneumatiques de qualité alimentaire.

Table des matières

- Comprendre les normes sanitaires 3-A Matériaux

- Analyse des pulsations de pression des systèmes de NEP

- Méthodes de test du risque de rétention microbienne

- Conclusion

- FAQ sur les systèmes pneumatiques de qualité alimentaire

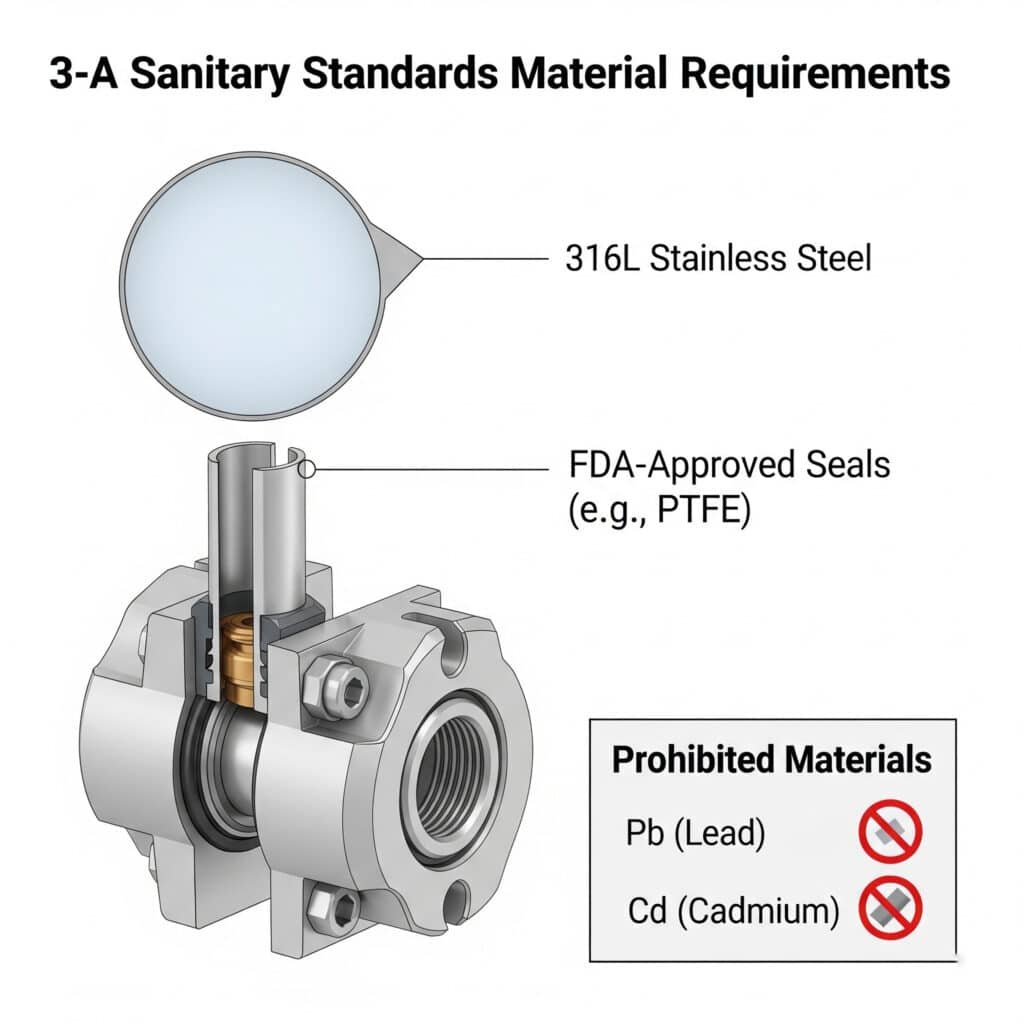

Quels matériaux sont conformes aux normes sanitaires 3-A pour les systèmes pneumatiques de qualité alimentaire ?

Les systèmes pneumatiques de qualité alimentaire nécessitent des matériaux spécifiques qui répondent à des normes sanitaires strictes afin de garantir la sécurité des produits et la conformité aux réglementations.

Selon le 3-A Normes sanitaires1, systèmes pneumatiques de qualité alimentaire doit utiliser de l'acier inoxydable 316L pour les composants métalliques, Approuvé par la FDA2 PTFE, silicone ou EPDM pour les joints, et doivent éviter les matériaux contenant du plomb, du cadmium ou d'autres métaux toxiques susceptibles de contaminer les produits alimentaires.

Liste complète des matériaux conformes à la norme 3-A

Composants métalliques

| Type de composant | Matériaux approuvés | Exigences en matière d'état de surface |

|---|---|---|

| Corps de cylindre | 316L SS, 304 SS | Ra ≤ 0.8μm (32μin) |

| Fixations | ACIER INOXYDABLE 316L | Ra ≤ 0.8μm (32μin) |

| Raccords | 316L SS, 304 SS | Ra ≤ 0.8μm (32μin) |

| Collecteurs | ACIER INOXYDABLE 316L | Ra ≤ 0.8μm (32μin) |

Matériaux d'étanchéité

| Application | Matériaux primaires | Plage de température |

|---|---|---|

| Joints dynamiques | PTFE, UHMWPE | De -20°C à 260°C |

| Joints statiques | Silicone, EPDM, FKM | De -40°C à 200°C |

| Joints | Silicone, PTFE | De -40°C à 260°C |

Lubrifiants

Tous les lubrifiants doivent être :

- Approuvé par la FDA (21 CFR 178.3570)

- Certifié H1

- Sans huiles minérales

- Non toxique et inodore

J'ai travaillé un jour avec un fabricant de boissons qui connaissait des problèmes de contamination répétés malgré l'utilisation de ce qu'il pensait être des composants de qualité alimentaire. Après inspection, nous avons découvert que leurs cylindres pneumatiques contenaient des composants en laiton dont la teneur en plomb n'était pas conforme aux normes 3A. Après avoir opté pour des cylindres en acier inoxydable 316L, les problèmes de contamination ont été immédiatement éliminés.

Considérations relatives à la sélection des matériaux

Lors de la sélection des matériaux pour les systèmes pneumatiques de qualité alimentaire, il convient de prendre en compte les éléments suivants :

- Contact avec le produit et contact sans produit - Différentes normes s'appliquent en fonction du risque d'exposition

- Protocoles de nettoyage - Certains matériaux se dégradent avec certains produits chimiques de nettoyage

- Plages de température - Les températures des procédés et du NEP influencent le choix des matériaux

- Documentation de certification - Toujours conserver les certificats de matériaux pour les audits

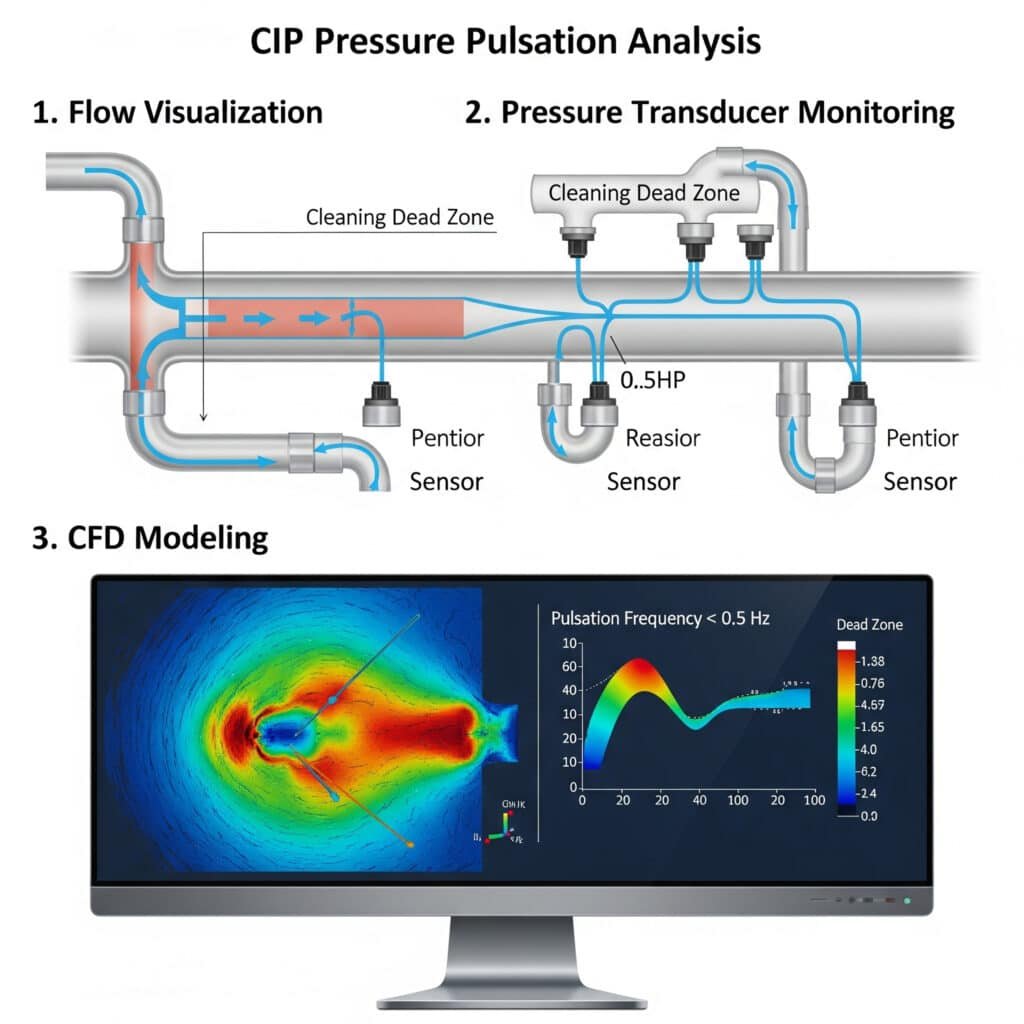

Comment analyser les pulsations de pression dans les systèmes de nettoyage CIP ?

Nettoyage en place (CIP)3 doivent fournir une action de nettoyage constante dans l'ensemble du système, mais les pulsations de pression peuvent créer des zones mortes et réduire l'efficacité du nettoyage.

Pour être efficace, l'analyse des pulsations de pression du NEP doit comprendre des études de visualisation du flux, la surveillance des transducteurs de pression en plusieurs points du système, et l'analyse des pulsations de pression. la dynamique des fluides numérique (CFD)4 pour identifier les zones mortes potentielles de nettoyage avec des fréquences de pulsation inférieures à 0,5 Hz.

Méthodes d'analyse des pulsations de pression

Contrôle en temps réel

L'approche la plus efficace combine :

- Transducteurs de pression à grande vitesse - Taux d'échantillonnage minimal de 100 Hz

- Débitmètres aux points critiques - Corréler la pression et le débit

- Capteurs de température - Pour tenir compte des changements de viscosité

Paramètres d'analyse des données

Lors de l'analyse des données relatives aux pulsations de pression du CIP, il convient de se concentrer sur les points suivants :

| Paramètres | Fourchette acceptable | Préoccupation critique |

|---|---|---|

| Amplitude de la pulsation | <5% de la pression moyenne | >10% de la pression moyenne |

| Fréquence | 0,5-2,0 Hz | 2,0 Hz |

| Chute de pression | <10% à travers les composants | >15% pour l'ensemble des composants |

Stratégies d'optimisation

Sur la base de l'analyse des pulsations, mettre en œuvre ces solutions :

Pour les pulsations de forte amplitude

- Installer des amortisseurs de pulsations près du refoulement de la pompe

- Utiliser des pompes centrifuges multicellulaires plutôt que des pompes volumétriques.

- Ajouter des stabilisateurs de débit en ligne

Pour les questions de fréquence

- Régler les commandes de vitesse de la pompe

- Modifier le diamètre des tuyaux aux points critiques

- Installer des dispositifs de rupture de résonance

J'ai récemment aidé un producteur de fromage à analyser son système CIP après des problèmes de qualité persistants. En utilisant des transducteurs de pression en 12 points du système, nous avons identifié des pulsations significatives (amplitude de 17%) se produisant à une fréquence problématique de 0,3 Hz. En installant des amortisseurs de pulsations correctement dimensionnés et en modifiant la géométrie des tuyaux, nous avons réduit les pulsations à moins de 3%, ce qui a considérablement amélioré l'efficacité du nettoyage.

Quelles méthodes utiliser pour tester le risque de rétention microbienne ?

L'identification des points d'hébergement microbien potentiels dans les systèmes pneumatiques est essentielle pour la sécurité alimentaire, mais elle est souvent négligée lors de la conception des systèmes.

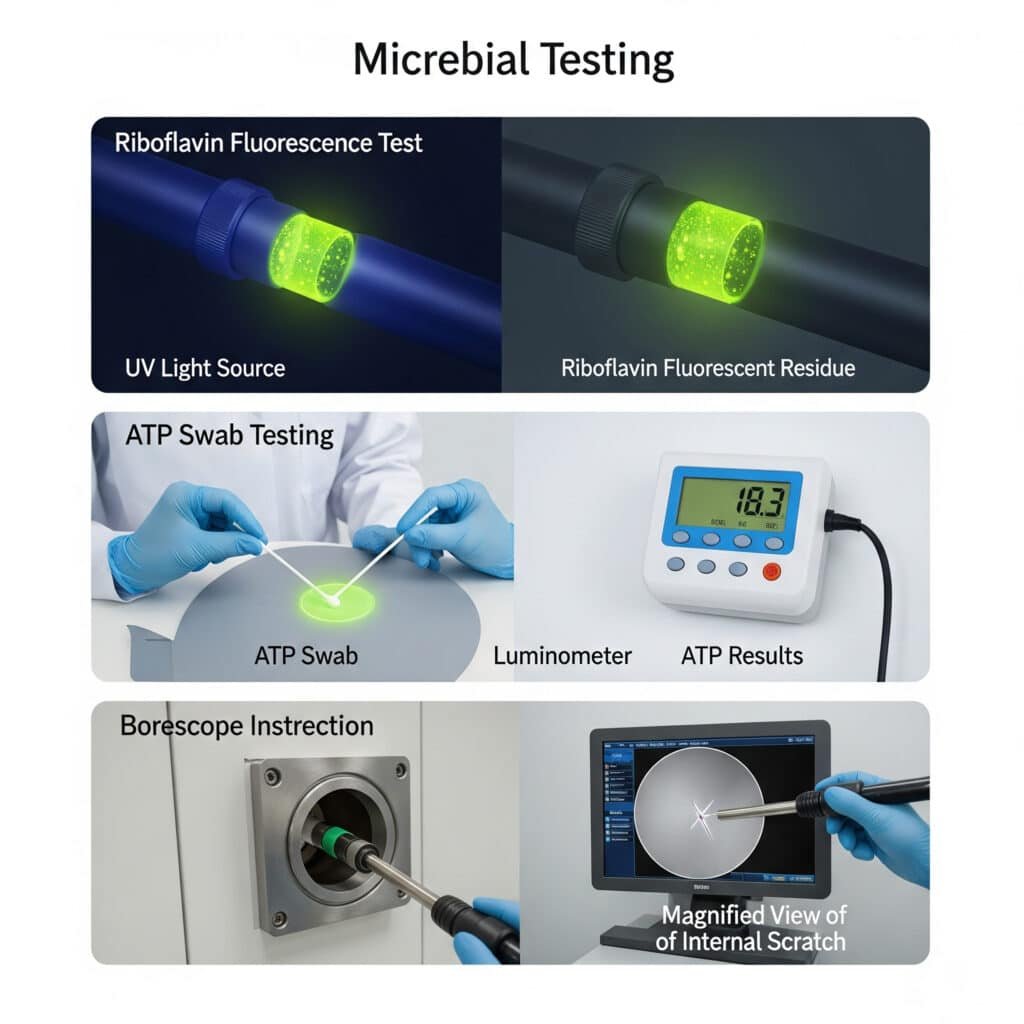

Le test de risque de rétention microbienne le plus efficace combine le test de fluorescence de la riboflavine sous lumière UV, Test d'écouvillonnage ATP5 après les cycles de nettoyage, et l'inspection à l'endoscope à haute résolution des composants internes afin d'identifier les points d'ancrage potentiels.

Protocole d'essai complet

Analyse de la riboflavine

Cette méthode permet de confirmer visuellement l'efficacité du nettoyage :

- Préparer 0,2% de solution de riboflavine

- Circuler dans le système dans des conditions de fonctionnement normales

- Vidange et procédure CIP standard

- Inspecter avec une lumière UV (longueur d'onde de 365nm)

- Documenter tout résidu fluorescent

Stratégie de test ATP

| Composant | Points d'échantillonnage | Limite acceptable (RLU) |

|---|---|---|

| Joints de cylindre | Joint de tige, joint de coussin | <150 RLU |

| Corps de vanne | Zones du tiroir, orifices d'échappement | <100 RLU |

| Collecteurs | Canaux internes, impasses | <100 RLU |

| Raccords | Joints de filets, alésages internes | <150 RLU |

Techniques d'inspection avancées

Pour une évaluation approfondie des risques :

- Inspection au microscope - Utiliser des endoscopes flexibles avec une résolution minimale de 1080p

- Cartographie de surface en 3D - Pour les géométries internes complexes

- Visualisation de l'écoulement hydrodynamique - Utilisation de l'injection de colorant pendant l'opération

Stratégies d'atténuation des risques

Sur la base des résultats des tests, mettre en œuvre ces solutions :

- Modifications de la conception - Éliminer les fissures et les impasses

- Améliorations matérielles - Remplacer les surfaces problématiques par des matériaux plus faciles à nettoyer

- Ajustements du protocole de nettoyage - Modifier le temps, la température, la chimie ou l'action mécanique

Lors d'un audit des installations d'un fabricant d'aliments pour bébés, nous avons identifié des risques critiques de rétention microbienne dans leur système de transfert pneumatique utilisant ces méthodes. Les tests de riboflavine ont révélé que la solution de nettoyage n'atteignait pas les composants internes de leurs cylindres sans tige. En optant pour des cylindres pneumatiques sans tige spécialement conçus pour l'industrie alimentaire et dotés de fonctions d'auto-vidange, ils ont complètement éliminé ces points d'ancrage.

Conclusion

La sélection de systèmes pneumatiques de qualité alimentaire appropriés nécessite un examen minutieux des matériaux conformes aux normes sanitaires 3-A, une analyse approfondie des pulsations de pression CIP et des tests complets de risque de rétention microbienne afin de garantir la sécurité des produits, la conformité aux réglementations et les performances optimales du système.

FAQ sur les systèmes pneumatiques de qualité alimentaire

Qu'est-ce que la certification 3-A Sanitary Standards ?

Les normes sanitaires 3-A constituent un ensemble complet de lignes directrices pour les équipements utilisés dans la transformation des produits laitiers et autres produits alimentaires. La certification garantit que l'équipement répond à des critères stricts de conception hygiénique, qu'il est fabriqué à partir de matériaux sans danger pour les aliments et qu'il peut être nettoyé et désinfecté efficacement pour éviter la contamination du produit.

À quelle fréquence les systèmes de NEP doivent-ils être validés pour les composants pneumatiques de qualité alimentaire ?

Les composants pneumatiques de qualité alimentaire doivent faire l'objet d'une validation CIP au moins une fois par an, après toute modification du système ou en cas de changement de produits transformés. Une validation plus fréquente (trimestrielle) est recommandée pour les produits à haut risque tels que les produits laitiers, les préparations pour nourrissons ou les aliments prêts à consommer.

Quelles sont les principales différences entre les vérins pneumatiques de qualité alimentaire et les vérins pneumatiques standard ?

Les vérins pneumatiques de qualité alimentaire diffèrent des modèles standard par l'utilisation d'une construction en acier inoxydable 316L (contre l'aluminium ou l'acier au carbone), de matériaux d'étanchéité approuvés par la FDA, d'une conception sanitaire avec un minimum de crevasses, de lubrifiants spécialisés de qualité alimentaire et de finitions de surface avec des valeurs Ra ≤0,8μm pour empêcher l'adhésion bactérienne.

Les vérins pneumatiques sans tige peuvent-ils être utilisés dans les applications agroalimentaires ?

Oui, les vérins pneumatiques sans tige spécialement conçus pour l'alimentation peuvent être utilisés dans l'industrie alimentaire lorsqu'ils sont fabriqués en acier inoxydable 316L, avec des joints conformes à la FDA, des conceptions auto-drainantes et des finitions de surface appropriées. Ces vérins spécialisés sans tige éliminent les points d'ancrage et permettent un nettoyage et une désinfection complets.

Quels sont les produits chimiques de nettoyage compatibles avec les systèmes pneumatiques de qualité alimentaire ?

Les systèmes pneumatiques de qualité alimentaire sont généralement compatibles avec les désinfectants courants tels que les composés d'ammonium quaternaire, l'acide peracétique, le peroxyde d'hydrogène et les désinfectants à base de chlore. Toutefois, la concentration, la température et la durée d'exposition doivent être contrôlées pour éviter d'endommager les joints et autres composants. Vérifiez toujours la compatibilité chimique avec les matériaux spécifiques de votre système.

-

Ce document fournit une présentation détaillée de 3-A Sanitary Standards, Inc, une organisation indépendante qui se consacre à l'amélioration de la conception d'équipements hygiéniques pour les industries de l'alimentation, des boissons et des produits pharmaceutiques. ↩

-

Explique les réglementations de la Food and Drug Administration (FDA) des États-Unis, en particulier le titre 21 du Code of Federal Regulations (CFR), qui régissent les matériaux approuvés pour le contact direct avec les produits alimentaires. ↩

-

Décrit les principes des systèmes de nettoyage en place (NEP), une méthode automatisée de nettoyage des surfaces intérieures des tuyaux, des cuves et des équipements de traitement sans démontage. ↩

-

Propose une explication de la dynamique des fluides numérique (CFD), une branche de la mécanique des fluides qui utilise l'analyse numérique et les structures de données pour analyser et résoudre les problèmes liés à l'écoulement des fluides. ↩

-

Détaille la science qui sous-tend le test de l'adénosine triphosphate (ATP), une méthode rapide utilisée pour évaluer la propreté des surfaces en détectant la quantité de matière organique présente par le biais d'une réaction de bioluminescence. ↩