Vous voyez vos factures d'énergie grimper alors que vos systèmes pneumatiques ne sont pas performants ? Vous n'êtes pas le seul. Depuis plus de 15 ans que je travaille dans le domaine de la pneumatique industrielle, j'ai vu des entreprises gaspiller des milliers d'euros avec des systèmes inefficaces. Le problème se résume souvent à une incompréhension fondamentale des calculs de puissance pneumatique.

Le calcul de la puissance pneumatique est le processus systématique de détermination de la consommation d'énergie, de la production de force et de l'efficacité des systèmes pneumatiques. Une modélisation correcte inclut la puissance d'entrée (énergie du compresseur), les pertes de transmission et la puissance de sortie (travail réel effectué), ce qui permet aux ingénieurs d'identifier les inefficacités et d'optimiser les performances du système.

L'année dernière, j'ai visité un site de production en Pennsylvanie où les systèmes de vérins sans tige tombaient fréquemment en panne. L'équipe de maintenance était déconcertée par l'irrégularité des performances. Après avoir effectué les calculs de puissance pneumatique appropriés, nous avons découvert qu'ils fonctionnaient avec un rendement de seulement 37% ! Laissez-moi vous montrer comment éviter de tels écueils dans vos opérations.

Table des matières

- Puissance théorique de sortie : Quelles sont les équations qui permettent d'effectuer des calculs pneumatiques précis ?

- Ventilation des pertes d'efficacité : Où va réellement votre énergie pneumatique ?

- Potentiel de récupération d'énergie : Quelle quantité d'énergie pouvez-vous récupérer de votre système ?

- Conclusion

- FAQ sur les calculs de puissance pneumatique

Puissance théorique de sortie : Quelles sont les équations qui permettent d'effectuer des calculs pneumatiques précis ?

Comprendre la puissance maximale théorique que votre système pneumatique peut fournir est la base de tous les efforts d'optimisation. Ces équations constituent la référence par rapport à laquelle les performances réelles sont mesurées.

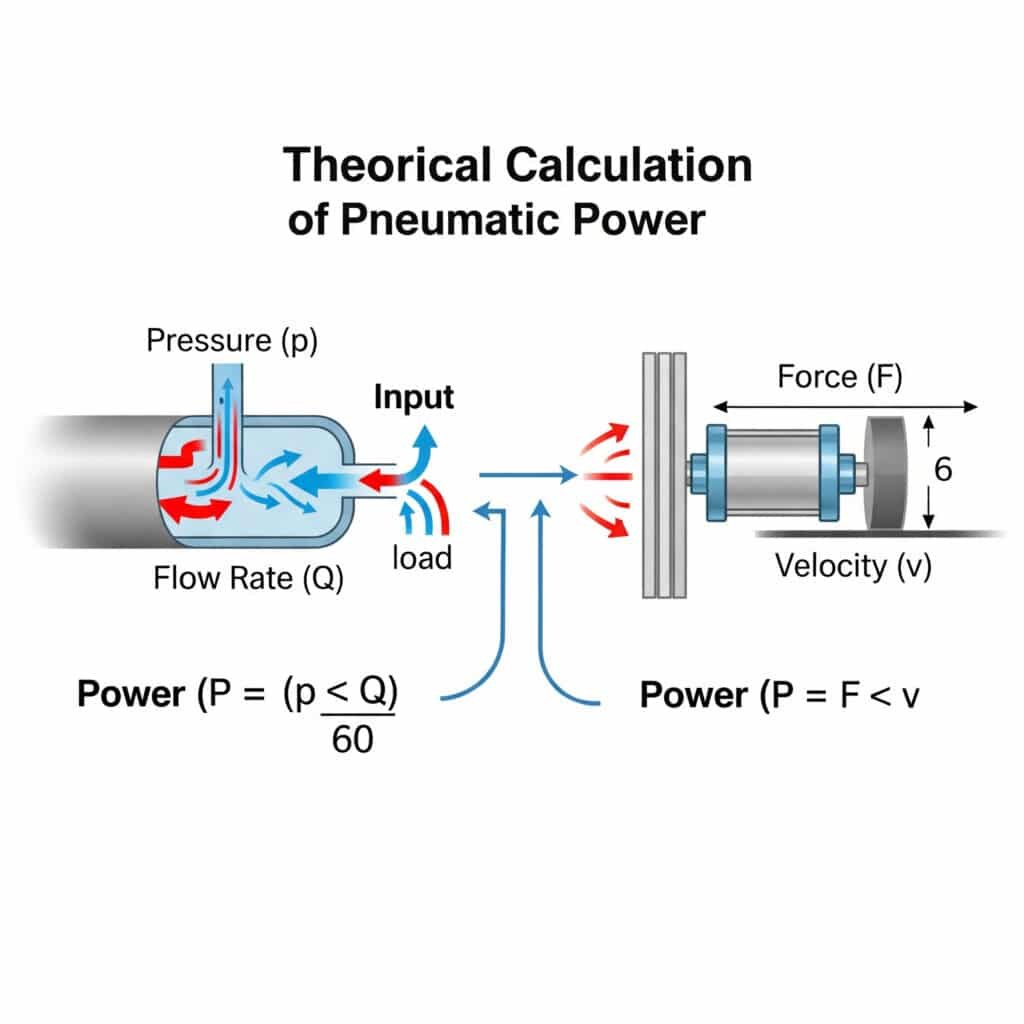

La puissance théorique d'un système pneumatique peut être calculée à l'aide de l'équation P = (p × Q)/60, où P est la puissance en kilowatts, p est la pression en bars et Q est le débit en m³/min. Pour les actionneurs linéaires tels que les vérins sans tige, la puissance est égale à la force multipliée par la vitesse (P = F × v), où la force est la pression multipliée par la surface effective.

Je me souviens d'avoir été consultant pour un fabricant d'équipements de transformation alimentaire de l'Ohio qui ne comprenait pas pourquoi ses systèmes pneumatiques nécessitaient de si gros compresseurs. Lorsque nous avons appliqué les équations de puissance théorique, nous avons découvert que la conception de leur système nécessitait deux fois la puissance qu'ils avaient initialement calculée. Ce simple oubli mathématique leur coûtait des milliers de dollars en termes d'inefficacité opérationnelle.

Equations de puissance pneumatique de base

Décomposons les équations essentielles pour les différents composants :

Pour les compresseurs

La puissance d'entrée requise par un compresseur peut être calculée comme suit :

P₁ = (Q × p × ln(p₂/p₁)) / (60 × η)

Où ?

- P₁ = Puissance d'entrée (kW)

- Q = Débit d'air (m³/min)

- p₁ = Pression d'entrée (bar absolu)

- p₂ = Pression de sortie (bar absolu)

- η = Rendement du compresseur

- ln = Logarithme naturel1

Pour les actionneurs linéaires (y compris les vérins sans tige)

La puissance de sortie d'un actionneur linéaire est :

P₂ = F × v

Où ?

- P₂ = Puissance de sortie (W)

- F = Force (N) = p × A

- v = Vitesse (m/s)

- p = Pression de service (Pa)

- A = Surface effective (m²)

Facteurs affectant les calculs théoriques

| Facteur | Impact sur le pouvoir théorique | Méthode d'ajustement |

|---|---|---|

| Température | 1% changement par 3°C | Multiplier par (T₁/T₀) |

| Altitude | ~1% par 100m au-dessus du niveau de la mer | Ajuster à la pression atmosphérique |

| Humidité | Jusqu'à 3% en cas d'humidité élevée | Appliquer la correction de la pression de vapeur |

| Composition du gaz | Varie en fonction des contaminants | Utiliser les constantes de gaz spécifiques |

| Durée du cycle | Affecte la puissance moyenne | Calculer le facteur de cycle d'utilisation |

Considérations avancées sur la modélisation de la puissance

Au-delà des équations de base, plusieurs facteurs nécessitent une analyse plus approfondie :

Processus isothermes et processus adiabatiques

Les systèmes pneumatiques réels se situent entre les deux :

- Processus isotherme2: La température reste constante (processus plus lent)

- Processus adiabatique: Pas de transfert de chaleur (processus rapides)

Pour la plupart des applications industrielles avec des cylindres sans tige, le processus est plus proche de l'adiabatique pendant le fonctionnement, ce qui nécessite l'utilisation de l'équation adiabatique :

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

Où κ est le rapport de capacité thermique (environ 1,4 pour l'air).

Modélisation de la réponse dynamique

Pour les applications à grande vitesse, la réponse dynamique devient critique :

- Phase d'accélération: Besoins en énergie plus importants lors des changements de vitesse

- Phase d'état stable: Puissance cohérente basée sur des équations standard

- Phase de décélération: Potentiel de récupération d'énergie

Exemple d'application pratique

Pour un vérin sans tige à double effet avec :

- Diamètre de l'alésage : 40 mm

- Pression de service : 6 bar

- Longueur de la course : 500 mm

- Durée du cycle : 2 secondes

Le calcul théorique de la puissance serait le suivant :

- Force = Pression × Surface = 6 × 10⁵ Pa × π × (0,02)² m² = 754 N

- Vitesse = Distance/Temps = 0,5m / 1s = 0,5 m/s (en supposant un temps d'extension/rétraction égal)

- Puissance = Force × Vitesse = 754 N × 0,5 m/s = 377 W

Il s'agit de la puissance de sortie maximale théorique, avant prise en compte de toute inefficacité du système.

Ventilation des pertes d'efficacité : Où va réellement votre énergie pneumatique ?

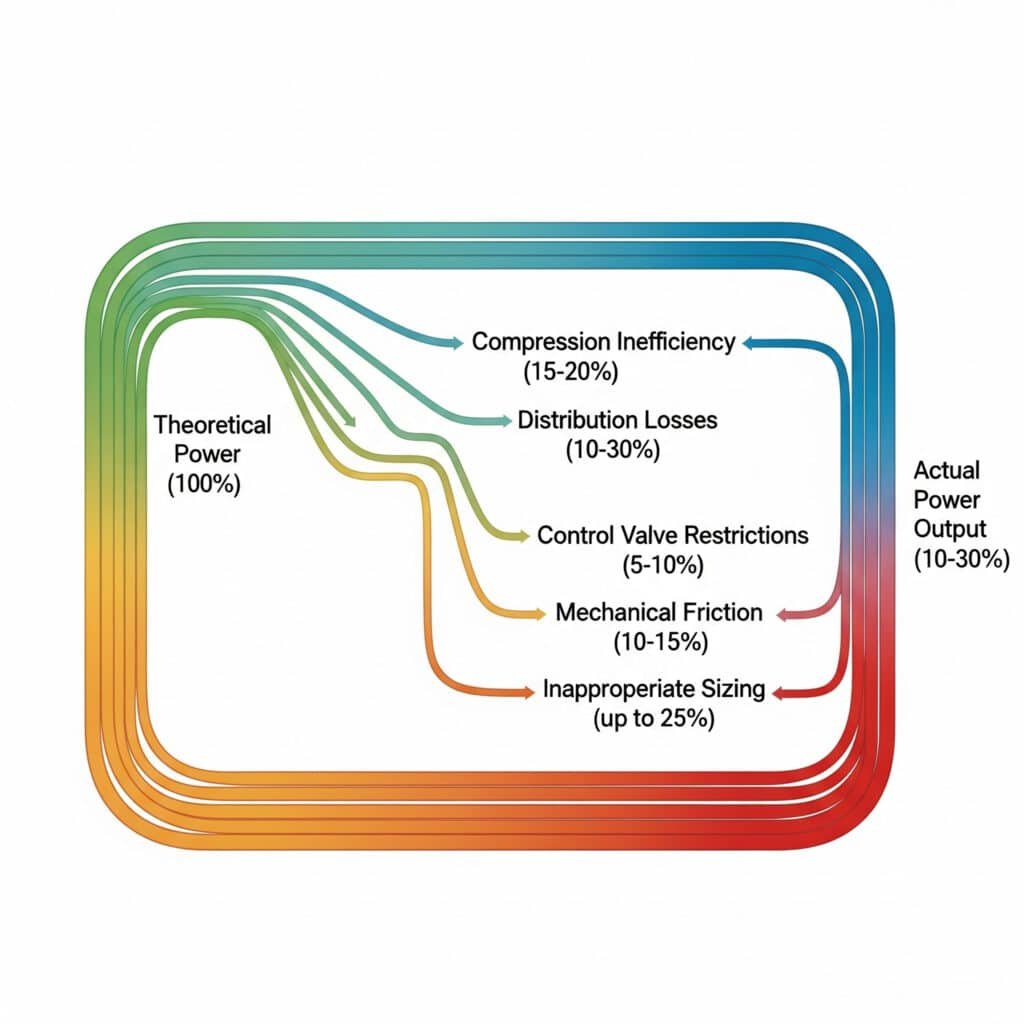

L'écart entre la puissance pneumatique théorique et réelle est souvent choquant. Comprendre exactement où l'énergie est perdue permet de donner la priorité aux efforts d'amélioration.

Les pertes d'efficacité dans les systèmes pneumatiques réduisent généralement la puissance réelle à 10-30% des calculs théoriques. Les principales catégories de pertes comprennent l'inefficacité de la compression (15-20%), les pertes de distribution (10-30%), les restrictions des vannes de contrôle (5-10%), le frottement mécanique (10-15%) et un dimensionnement inapproprié (jusqu'à 25%), qui peuvent tous être traités de manière systématique.

Au cours d'un audit énergétique dans une usine de fabrication de Toronto, nous avons découvert que le système de vérins pneumatiques sans tige ne fonctionnait qu'avec une efficacité de 22%. En cartographiant chaque source de perte, nous avons élaboré un plan d'amélioration ciblé qui a permis de doubler l'efficacité sans investissement majeur. Le directeur de l'usine s'est étonné que des économies aussi importantes aient pu être réalisées en réglant des problèmes apparemment mineurs.

Cartographie complète des pertes d'efficacité

Pour bien comprendre votre système, chaque perte doit être quantifiée :

Pertes de production (compresseur)

| Type de perte | Gamme typique | Causes principales |

|---|---|---|

| Inefficacité du moteur | 5-10% | Conception, âge et entretien du moteur |

| Chaleur de compression | 15-20% | Limites thermodynamiques |

| Friction | 3-8% | Conception mécanique, maintenance |

| Fuites | 2-5% | Qualité des joints, entretien |

| Pertes de contrôle | 5-15% | Stratégies de contrôle inappropriées |

Pertes de distribution (réseau de canalisations)

| Type de perte | Gamme typique | Causes principales |

|---|---|---|

| Chute de pression | 3-10% | Diamètre, longueur, coudes des tuyaux |

| Fuites | 10-30% | Qualité de la connexion, âge, maintenance |

| Condensation | 2-5% | Séchage inadéquat, variation de température |

| Pression inappropriée | 5-15% | Pression du système trop élevée pour l'application |

Pertes liées à l'utilisation finale (actionneurs)

| Type de perte | Gamme typique | Causes principales |

|---|---|---|

| Restrictions sur les vannes | 5-10% | Vannes sous-dimensionnées, voies d'écoulement complexes |

| Friction mécanique | 10-15% | Conception des joints, lubrification, alignement |

| Taille inappropriée | 10-25% | Composants surdimensionnés/sous-dimensionnés |

| Débit d'échappement | 10-20% | Contre-pression, étranglement de l'échappement |

Mesurer l'efficacité dans le monde réel

Pour calculer l'efficacité réelle du système :

Rendement (%) = (Puissance de sortie réelle / Puissance d'entrée théorique) × 100

Par exemple, si votre compresseur consomme 10 kW de puissance électrique, mais que votre vérin sans tige ne fournit que 1,5 kW de travail mécanique :

Rendement = (1,5 kW / 10 kW) × 100 = 15%

Stratégies d'optimisation de l'efficacité

Sur la base de mon expérience avec des centaines de systèmes pneumatiques, voici les approches d'amélioration les plus efficaces :

Pour l'efficacité de la production

- Sélection optimale de la pression: Chaque réduction de 1 bar permet d'économiser environ 7% d'énergie.

- Entraînements à vitesse variable3: Adapter la puissance du compresseur à la demande

- Récupération de chaleur: Capture de la chaleur de compression pour l'utilisation de l'installation

- Entretien régulier: En particulier les filtres à air et les refroidisseurs intermédiaires

Pour l'efficacité de la distribution

- Détection et réparation des fuites4: Permet souvent de réaliser des économies immédiates 10-15%

- Zones de pression: Fournir différents niveaux de pression pour différentes applications

- Optimisation du dimensionnement des tuyaux: Minimiser la perte de charge par un dimensionnement adéquat

- Élimination des courts-circuits: Veiller à ce que l'air emprunte le chemin le plus direct vers le point d'utilisation

Pour l'efficacité de l'utilisation finale

- Dimensionnement correct des composants: Adapter la taille de l'actionneur aux exigences de force réelles

- Positionnement de la vanne: Placer les vannes à proximité des actionneurs

- Récupération de l'air d'échappement: Capter et réutiliser l'air vicié dans la mesure du possible

- Réduction du frottement: Alignement et lubrification corrects des composants mobiles

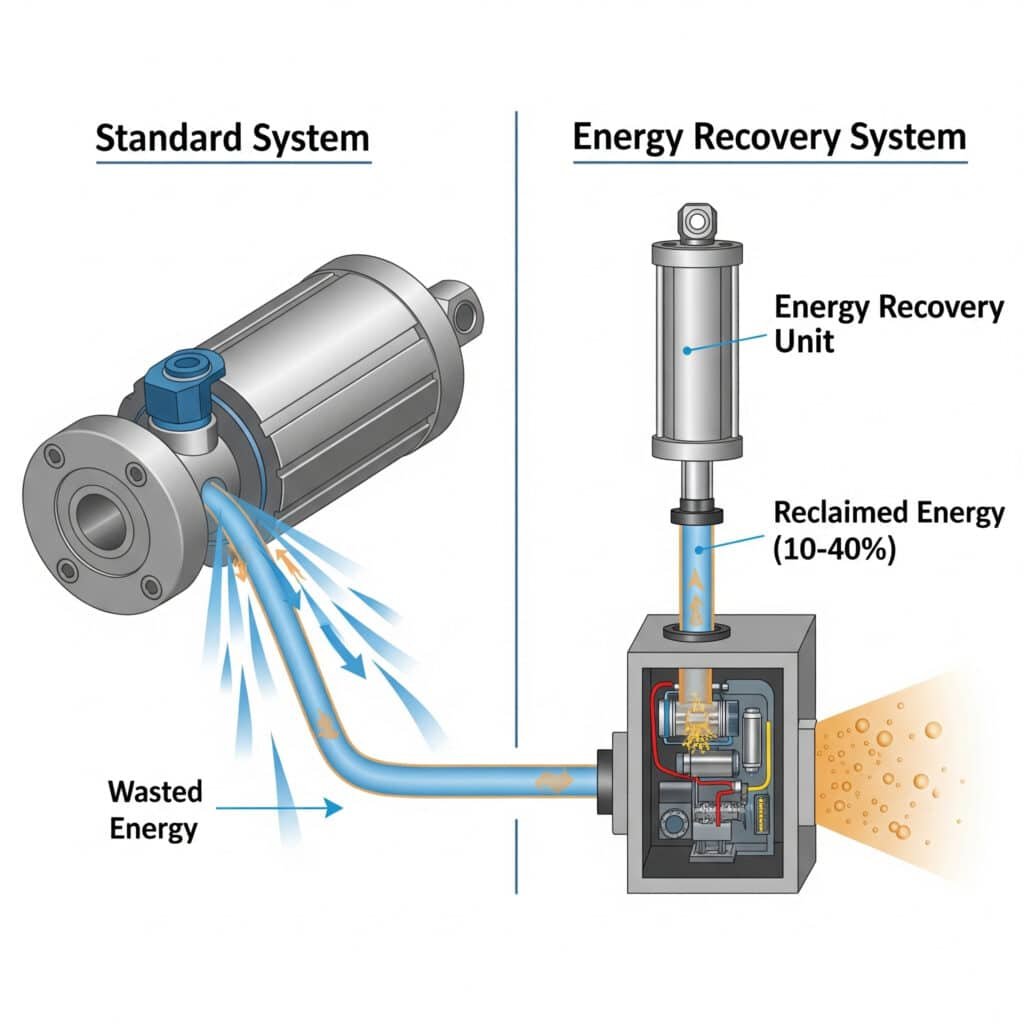

Potentiel de récupération d'énergie : Quelle quantité d'énergie pouvez-vous récupérer de votre système ?

La plupart des systèmes pneumatiques rejettent de l'air comprimé précieux dans l'atmosphère après utilisation. La capture et la réutilisation de cette énergie représentent une opportunité significative d'amélioration de l'efficacité.

La récupération d'énergie dans les systèmes pneumatiques permet de récupérer 10-40% d'énergie d'entrée grâce à des technologies telles que les circuits en boucle fermée, le recyclage de l'air d'échappement et l'intensification de la pression. Le potentiel de récupération dépend des caractéristiques du cycle, des profils de charge et de la conception du système, les gains les plus importants étant obtenus dans les systèmes avec des arrêts fréquents et des schémas de charge cohérents.

J'ai récemment travaillé avec un fabricant d'équipements d'emballage du Wisconsin pour mettre en œuvre la récupération d'énergie sur ses lignes de vérins pneumatiques sans tige à grande vitesse. En capturant l'air d'échappement et en le réutilisant pour les courses de retour, nous avons réduit leur consommation d'air comprimé de 27%. Le système a été amorti en sept mois seulement, bien plus rapidement que les 18 mois initialement prévus.

Évaluation des technologies de récupération d'énergie

Les différentes approches de récupération offrent des avantages variables :

Conception de circuits en boucle fermée

Cette approche permet de recycler l'air plutôt que de l'évacuer :

- Principe de fonctionnement: L'air de la course d'extension alimente la course de rétraction

- Potentiel de récupération20-30% de l'énergie du système

- Meilleures applications: Charges équilibrées, cycles prévisibles

- Complexité de la mise en œuvre: Modéré (nécessite une refonte du système)

- Période de retour sur investissement: Généralement 1 à 2 ans

Recyclage de l'air vicié

Capture de l'air vicié pour des applications secondaires :

- Principe de fonctionnement: Acheminer l'air vicié vers des applications à plus basse pression

- Potentiel de récupération: 10-20% de l'énergie du système

- Meilleures applications: Exigences de pression mixtes, installations multizones

- Complexité de la mise en œuvre: Faible à modéré (tuyauterie supplémentaire nécessaire)

- Période de retour sur investissement: Souvent moins d'un an

Intensification de la pression

Utilisation de l'air d'échappement pour augmenter la pression pour d'autres opérations :

- Principe de fonctionnement: Entraînements d'air vicié amplificateur de pression5 pour les besoins à haute pression

- Potentiel de récupération: 15-25% pour les applications appropriées

- Meilleures applications: Systèmes ayant des exigences à la fois en matière de haute et de basse pression

- Complexité de la mise en œuvre: Modéré (nécessite des amplificateurs de pression)

- Période de retour sur investissement: 1-3 ans en fonction du profil d'utilisation

Calcul du potentiel de récupération d'énergie

Pour estimer le potentiel de récupération de votre système :

Énergie récupérable (%) = Énergie d'échappement × Efficacité de récupération × Facteur d'utilisation

Où ?

- Énergie d'échappement = Masse d'air × Énergie spécifique aux conditions d'échappement

- Efficacité de la récupération = Efficacité spécifique à la technologie (généralement 40-70%)

- Facteur d'utilisation = Pourcentage d'air vicié pouvant être utilisé de manière pratique

Étude de cas : Récupération d'énergie pour les cylindres sans tige

Pour une ligne de fabrication utilisant des cylindres magnétiques sans tige :

| Paramètres | Avant la récupération | Après la récupération | Épargne |

|---|---|---|---|

| Consommation d'air | 850 L/min | 620 L/min | 27% |

| Coût de l'énergie | $12 400/an | $9 050/an | $3 350/an |

| Efficacité du système | 18% | 24.6% | 6.6% amélioration |

| Durée du cycle | 2,2 secondes | 2,2 secondes | Pas de changement |

| Coût de la mise en œuvre | – | $19,500 | 5,8 mois de remboursement |

Facteurs affectant le potentiel de récupération

Plusieurs variables déterminent la quantité d'énergie que vous pouvez pratiquement récupérer :

Caractéristiques du cycle

- Cycle de travail: Potentiel de récupération plus élevé en cas de cyclisme fréquent

- Temps d'attente: Des temps d'attente plus longs réduisent les possibilités de récupération

- Exigences en matière de vitesse: Les vitesses très élevées peuvent limiter les possibilités de récupération

Profil de charge

- Cohérence de la charge: Des charges constantes offrent un meilleur potentiel de récupération

- Effets inertiels: Les systèmes à forte inertie stockent l'énergie récupérable

- Changements de direction: Les renversements fréquents augmentent le potentiel de récupération

Contraintes liées à la conception du système

- Limitations de l'espace: Certains systèmes de récupération nécessitent des composants supplémentaires

- Sensibilité à la température: Les systèmes de récupération peuvent affecter la température de fonctionnement

- Complexité du contrôle: La récupération avancée nécessite des contrôles sophistiqués

Conclusion

La maîtrise des calculs de puissance pneumatique par la modélisation théorique, l'analyse des pertes d'efficacité et l'évaluation de la récupération d'énergie peut transformer les performances de votre système. En appliquant ces principes, vous pouvez réduire la consommation d'énergie, prolonger la durée de vie des composants et améliorer la fiabilité opérationnelle, tout en réduisant les coûts de manière significative.

FAQ sur les calculs de puissance pneumatique

Quelle est la précision des calculs théoriques de la puissance pneumatique ?

Les calculs théoriques offrent généralement une précision de 85-95% lorsque toutes les variables sont correctement prises en compte. Les principales sources de divergence sont les simplifications des modèles thermodynamiques, les écarts de comportement des gaz réels et les effets dynamiques qui ne sont pas pris en compte dans les équations en régime permanent. Pour la plupart des applications industrielles, ces calculs offrent une précision suffisante pour la conception et l'optimisation des systèmes.

Quelle est l'efficacité moyenne des systèmes pneumatiques industriels ?

L'efficacité moyenne des systèmes pneumatiques industriels se situe entre 101 et 301 TTP3T, la plupart des systèmes fonctionnant avec une efficacité de 15 à 201 TTP3T. Ce faible rendement résulte de multiples étapes de conversion : électrique vers mécanique dans le moteur, mécanique vers pneumatique dans le compresseur, et pneumatique vers mécanique dans les actionneurs, avec des pertes à chaque étape.

Comment déterminer si la récupération d'énergie est économiquement viable pour mon système ?

Calculez vos économies potentielles en multipliant votre coût énergétique annuel pour l'air comprimé par le pourcentage de récupération estimé (généralement 10-30%). Si les économies annuelles divisées par le coût de mise en œuvre donnent un délai de récupération inférieur à deux ans, la récupération est généralement viable. Les systèmes ayant des cycles de fonctionnement élevés, une charge prévisible et des coûts d'air comprimé supérieurs à $10 000 par an sont les meilleurs candidats.

Quelle est la relation entre la pression, le débit et la puissance dans les systèmes pneumatiques ?

La puissance (P) d'un système pneumatique est égale à la pression (p) multipliée par le débit (Q) divisé par une constante de temps : P = (p × Q)/60 (avec P en kW, p en bar et Q en m³/min). Cela signifie que la puissance augmente linéairement avec la pression et le débit. Cependant, l'augmentation de la pression nécessite une puissance exponentielle du compresseur, ce qui rend la réduction de la pression généralement plus efficace que la réduction du débit.

Quelle est l'incidence de la taille du cylindre sur la consommation d'énergie dans les systèmes pneumatiques sans tige ?

La taille du cylindre a un impact direct sur la consommation d'énergie grâce à sa surface effective. Le doublement du diamètre de l'alésage quadruple la surface et quadruple donc la consommation d'air et la puissance requise à la même pression. Cependant, les vérins plus grands peuvent souvent fonctionner à des pressions plus basses pour la même force de sortie, ce qui permet d'économiser de l'énergie. Un bon dimensionnement implique d'adapter la surface du vérin aux exigences de force réelles plutôt que d'opter par défaut pour des composants surdimensionnés.

-

Explique clairement le logarithme naturel (ln), une fonction mathématique essentielle pour calculer avec précision le travail effectué lors de la compression isotherme dans les systèmes pneumatiques. ↩

-

Détaille les différences entre les processus isothermes (température constante) et adiabatiques (pas de transfert de chaleur), qui sont les deux extrêmes théoriques utilisés pour modéliser la compression et la dilatation des gaz en thermodynamique. ↩

-

Explique les principes de fonctionnement des variateurs de vitesse (VSD), une technologie clé pour améliorer l'efficacité des compresseurs en ajustant la vitesse du moteur pour qu'elle corresponde précisément aux fluctuations de la demande d'air. ↩

-

Fournit des informations pratiques sur les différentes techniques et outils utilisés pour trouver les fuites d'air dans les tuyauteries industrielles, une activité de maintenance essentielle pour réduire le gaspillage d'énergie dans les systèmes pneumatiques. ↩

-

Décrit la mécanique d'un multiplicateur de pression (ou booster), un dispositif qui utilise un piston de grande surface entraîné par de l'air à basse pression pour générer une pression plus élevée avec un piston plus petit, ce qui permet de récupérer de l'énergie. ↩