De nombreux ingénieurs sont confrontés à des performances insuffisantes des systèmes pneumatiques, à des chutes de pression, à des temps de réponse lents et à des cycles de compresseur excessifs qui pourraient être éliminés grâce à un dimensionnement et à une mise en œuvre corrects des accumulateurs.

Pour dimensionner un accumulateur pneumatique, il faut calculer le volume d'air nécessaire en fonction de la demande du système, de la pression différentielle et de la fréquence du cycle en utilisant la formule V = (Q × t × P1) / (P1 - P2), où un bon dimensionnement assure une pression constante, réduit le cycle du compresseur et améliore l'efficacité globale du système.

La semaine dernière, David, d'une usine textile de Caroline du Nord, m'a appelé parce que son système pneumatique ne parvenait pas à maintenir la pression pendant les cycles de demande de pointe, ce qui entraînait une perte de productivité pour l'entreprise. cylindres sans tige1 Nous l'avons aidé à dimensionner et à installer des accumulateurs qui ont rétabli la pleine performance du système.

Table des matières

- Quels sont les facteurs clés qui déterminent les exigences en matière de taille des accumulateurs pneumatiques ?

- Comment calculer le volume d'accumulateur requis pour différentes applications ?

- Quels sont les différents types d'accumulateurs pneumatiques et leur dimensionnement ?

- Comment sélectionner et installer les accumulateurs pour une performance maximale du système ?

Quels sont les facteurs clés qui déterminent les exigences en matière de taille des accumulateurs pneumatiques ?

Comprendre les facteurs critiques qui influencent le dimensionnement des accumulateurs est essentiel pour concevoir des systèmes pneumatiques qui offrent des performances constantes et une efficacité énergétique optimale.

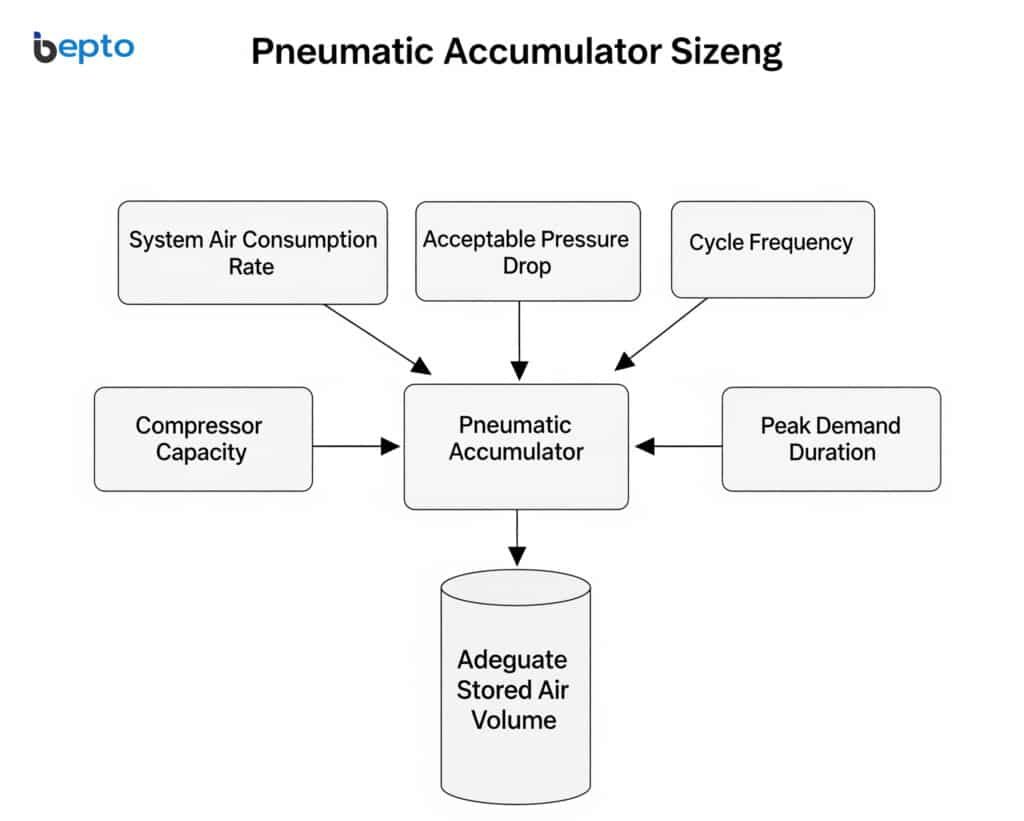

Le dimensionnement des accumulateurs pneumatiques dépend du taux de consommation d'air du système, de la perte de charge acceptable, de la fréquence des cycles, de la capacité du compresseur et de la durée de la demande de pointe, une analyse appropriée de ces facteurs garantissant un volume d'air stocké suffisant pour maintenir la pression du système pendant les périodes de forte demande.

Analyse de la consommation d'air du système

Calcul de la demande de pointe

La première étape du dimensionnement de l'accumulateur consiste à analyser les pics de consommation d'air :

- Consommation individuelle des cylindres: Calculer la consommation d'air par cycle de cylindre

- Fonctionnement simultané: Déterminer le nombre de cylindres fonctionnant simultanément

- Fréquence du cycle: Déterminer le nombre maximum de cycles par minute

- Analyse de la durée: Mesurer les périodes de pointe de la demande

Détermination du débit d'air

Calculer le débit d'air total nécessaire au système :

| Type de composant | Consommation typique | Méthode de calcul | Exemples de valeurs |

|---|---|---|---|

| Cylindre standard | 0,1-2,0 SCFM | Surface de l'alésage × course × cycles/min | 1,2 SCFM |

| Cylindre sans tige | 0,2-5,0 SCFM | Volume de la chambre × cycles/min | 2,8 SCFM |

| Buses de soufflage | 1-15 SCFM | Taille de l'orifice × pression | 8,5 SCFM |

| Fonctionnement de l'outil | 2-25 SCFM | Spécifications du fabricant | 12,0 SCFM |

Exigences en matière de pression et tolérances

Plage de pression de fonctionnement

Définir les paramètres de pression acceptables :

- Pression maximale (P1): Pression de charge du système (typiquement 100-150 PSI)

- Pression minimale (P2): Pression de fonctionnement la plus basse acceptable (généralement 80-90 PSI)

- Pression différentielle (ΔP): P1 - P2 détermine l'air stocké utilisable

- Marge de sécurité: Capacité supplémentaire pour faire face à des pics de demande inattendus

Analyse de la perte de charge

Tenir compte des pertes de pression dans l'ensemble du système :

- Pertes de distribution: Chute de pression à travers la tuyauterie et les raccords

- Exigences en matière de composants: Pression minimale nécessaire au bon fonctionnement

- Pertes dynamiques: Pertes de charge en cas de débit élevé

- Emplacement de l'accumulateur: La distance par rapport au point d'utilisation influe sur le dimensionnement

Caractéristiques du compresseur

Adaptation de la capacité des compresseurs

Le dimensionnement de l'accumulateur doit tenir compte des capacités du compresseur :

- Taux de livraison: Rendement réel en CFM à la pression de fonctionnement

- Coefficient d'utilisation: Capacité de fonctionnement continu ou intermittent

- Délai de récupération: Temps nécessaire pour recharger le système après la demande

- Facteurs d'efficacité: Performances réelles par rapport à la capacité nominale

Cycle de chargement/déchargement

Le dimensionnement de l'accumulateur affecte le fonctionnement du compresseur :

Sans accumulateur adéquat :

- Démarrage/arrêt fréquent du cycle

- Demande électrique élevée

- Réduction de la durée de vie du compresseur

- Mauvaise régulation de la pression

Avec l'accumulateur approprié :

- Durée de fonctionnement prolongée

- Pression stable

- Amélioration de l'efficacité énergétique

- Réduction des besoins de maintenance

Facteurs environnementaux et d'application

Considérations relatives à la température

La température affecte les performances de l'accumulateur :

- Température ambiante: Affecte la densité et la pression de l'air

- Variations saisonnières: Différences de performances entre l'été et l'hiver

- Production de chaleur: Chauffage par compression pendant le chargement

- Effets de refroidissement: Refroidissement de l'expansion pendant la décharge

Analyse du cycle de fonctionnement

Les modèles d'application influencent les exigences de dimensionnement :

| Type d'application | Profil de la demande | Facteur de dimensionnement | Indemnité d'accumulation |

|---|---|---|---|

| Fonctionnement continu | Une demande stable | 1.2-1.5x | Stabilité de la pression |

| Cyclisme intermittent | Cycles de pointe et de repos | 2.0-3.0x | Gestion des pics de demande |

| Sauvegarde d'urgence | Utilisation peu fréquente | 3.0-5.0x | Fonctionnement prolongé |

| Applications de surtension | Courte demande élevée | 1.5-2.5x | Réponse rapide |

Chez Bepto, nous aidons régulièrement nos clients à optimiser leurs systèmes pneumatiques en dimensionnant correctement les accumulateurs pour leurs applications de vérins sans tige. Notre expérience montre que des accumulateurs correctement dimensionnés peuvent améliorer le temps de réponse du système de 40-60% tout en réduisant la consommation d'énergie de 15-25%.

Comment calculer le volume d'accumulateur requis pour différentes applications ?

Pour calculer avec précision le volume d'un accumulateur, il faut comprendre les lois fondamentales des gaz et appliquer les formules appropriées en fonction des exigences spécifiques de l'application et des conditions de fonctionnement.

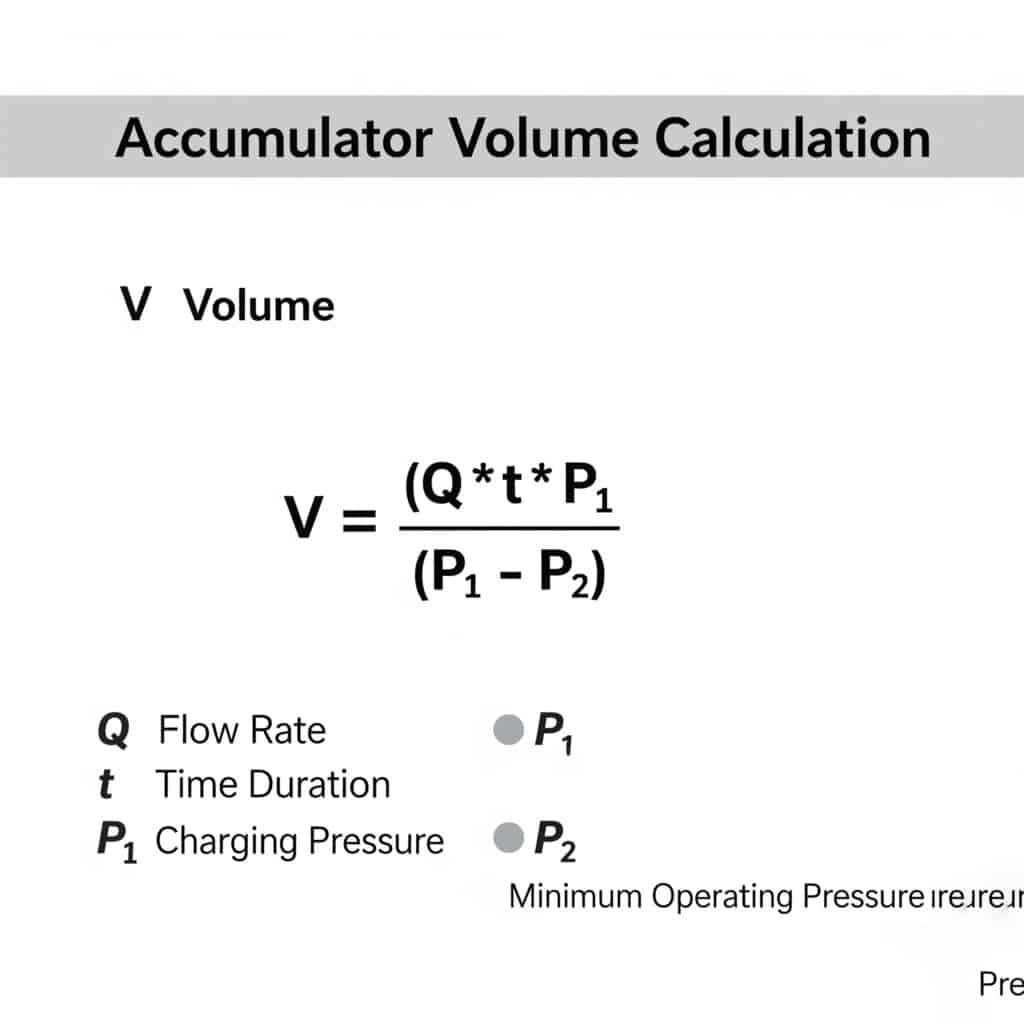

Le calcul du volume de l'accumulateur utilise Loi de Boyle2 (P1V1 = P2V2) combinée à une analyse du débit, exigeant généralement V = (Q × t × P1) / (P1 - P2) où Q est le débit, t la durée, P1 la pression de charge et P2 la pression minimale de fonctionnement.

Formule de base pour le calcul du volume

Équation de dimensionnement de l'accumulateur standard

La formule fondamentale pour le dimensionnement des accumulateurs :

V = (Q × t × P1) / (P1 - P2)

Où ?

- V = Volume d'accumulateur requis (pieds cubes)

- Q = Débit d'air en période de pointe (SCFM)

- t = Durée de la demande de pointe (minutes)

- P1 = Pression maximale du système (PSIA)

- P2 = Pression minimale acceptable (PSIA)

Considérations relatives à la conversion de la pression

Toujours utiliser pression absolue (PSIA)3 dans les calculs :

- Pression manométrique + 14,7 = Pression absolue

- Exemple: 100 PSIG = 114,7 PSIA

- Critique: L'utilisation de la pression manométrique donne des résultats incorrects

Processus de calcul étape par étape

Étape 1 : Déterminer la demande d'air en période de pointe

Calculer la consommation totale d'air du système pendant les périodes de pointe :

Exemple de calcul :

- 4 vérins sans tige fonctionnant simultanément

- Chaque cylindre : consommation de 2,5 SCFM

- Demande de pointe totale : 4 × 2,5 = 10 SCFM

Étape 2 : Établissement des paramètres de pression

Définir la plage de pression de fonctionnement :

- Pression de charge: 120 PSIG (134,7 PSIA)

- Pression minimale90 PSIG (104,7 PSIA)

- Pression différentielle: 134,7 - 104,7 = 30 PSI

Étape 3 : Déterminer la durée de la demande

Analyser les périodes de pointe de la demande :

- Pic continu: Durée du débit maximal requis

- Pic intermittent: Temps entre les cycles du compresseur

- Sauvegarde d'urgence: Temps de fonctionnement requis sans compresseur

Étape 4 : Appliquer la formule d'encollage

En utilisant les valeurs de l'exemple :

- Q = 10 SCFM

- t = 2 minutes (durée de la demande de pointe)

- P1 = 134,7 PSIA

- P2 = 104,7 PSIA

V = (10 × 2 × 134,7) / (134,7 - 104,7) = 2694 / 30 = 89,8 pieds cubes

Méthodes de dimensionnement spécifiques à l'application

Applications en fonctionnement continu

Pour les systèmes dont la demande d'air est constante :

| Paramètres du système | Méthode de calcul | Valeurs typiques |

|---|---|---|

| Consommation de base | Somme de toutes les charges continues | 5-50 SCFM |

| Facteur de crête | Multiplier par 1,2-1,5 | 1,3 typique |

| La durée | Durée du cycle du compresseur | 5-15 minutes |

| Facteur de sécurité | Ajouter la capacité 20-30% | 1,25 typique |

Applications du cyclisme intermittent

Pour les systèmes à forte demande périodique :

Approche de la taille :

- Identifier le modèle de cycle: Demande de pointe et périodes d'inactivité

- Calculer le volume maximal: Air requis lors d'une demande maximale

- Déterminer le temps de récupération: Temps disponible pour la recharge

- Taille pour le cas le plus défavorable: Assurer une capacité adéquate pour le cycle le plus long

Applications de secours d'urgence

Pour les systèmes nécessitant un fonctionnement en cas de panne du compresseur :

Formule de dimensionnement de la sauvegarde :

V = (Q × t × P1) / (P1 - P2) × facteur de sécurité

Facteur de sécurité = 1,5-2,0 pour les applications critiques

Considérations relatives aux calculs avancés

Systèmes à niveaux de pression multiples

Certains systèmes fonctionnent à différents niveaux de pression :

Zone de haute pression :

- Accumulateur primaire: Dimensionné pour les applications à haute pression

- Réducteurs de pression: Maintenir des pressions plus basses

- Accumulateurs secondaires: Réservoirs plus petits pour les zones à basse pression

Compensation de la température

La température influe sur la densité et la pression de l'air :

Facteur de correction de la température :

Volume corrigé = Volume calculé × (T1/T2)

Où ?

- T1 = Température standard (520°R)

- T2 = Température de fonctionnement (°R)

Exemples pratiques de dimensionnement

Exemple 1 : Application d'une ligne d'emballage

Exigences du système :

- Demande de pointe: 15 SCFM pendant 3 minutes

- Pression de service: 100 PSIG (114,7 PSIA)

- Pression minimale: 85 PSIG (99,7 PSIA)

Calcul :

V = (15 × 3 × 114,7) / (114,7 - 99,7) = 5162,5 / 15 = 344 pieds cubes

Accumulateur sélectionné: Capacité de 350-400 pieds cubes

Exemple 2 : Application d'un poste d'assemblage

Exigences du système :

- Demande intermittente8 SCFM pendant 1,5 minute toutes les 10 minutes

- Pression de service90 PSIG (104,7 PSIA)

- Pression minimale: 75 PSIG (89,7 PSIA)

Calcul :

V = (8 × 1,5 × 104,7) / (104,7 - 89,7) = 1256,4 / 15 = 84 pieds cubes

Accumulateur sélectionné: Capacité de 100 pieds cubes

Méthodes de vérification du dimensionnement

Tests de performance

Vérifier le dimensionnement de l'accumulateur par des essais :

- Contrôle de la perte de charge: Pendant les périodes de pointe de la demande

- Mesurer le temps de récupération: Durée de recharge du compresseur

- Vérifier la fréquence des cycles: Cycles de démarrage/arrêt du compresseur

- Évaluer les performances: Réponse et stabilité du système

Calculs d'ajustement

Si le dimensionnement initial s'avère inadéquat :

- Perte de charge excessive: Augmenter la taille de l'accumulateur de 25-50%

- Lenteur de la reprise: Vérifier la capacité du compresseur ou ajouter un accumulateur secondaire

- Cyclisme fréquent: Augmenter la taille de l'accumulateur ou ajuster la pression différentielle

Marcus, ingénieur d'une usine automobile de Géorgie, a mis en œuvre nos recommandations de dimensionnement des accumulateurs pour son système de vérins sans tige. "En suivant les calculs de Bepto, nous avons installé un accumulateur de 280 pieds cubes qui a éliminé les chutes de pression pendant nos cycles d'assemblage de pointe. Nos temps de cycle se sont améliorés de 35%, et le temps de fonctionnement du compresseur a diminué de 40%, ce qui nous a permis d'économiser $3 200 par an en coûts d'énergie."

Quels sont les différents types d'accumulateurs pneumatiques et leur dimensionnement ?

Il est essentiel de comprendre les différents modèles d'accumulateurs pneumatiques et leurs caractéristiques spécifiques pour sélectionner le type et la taille optimaux en fonction des exigences du système et des conditions d'exploitation.

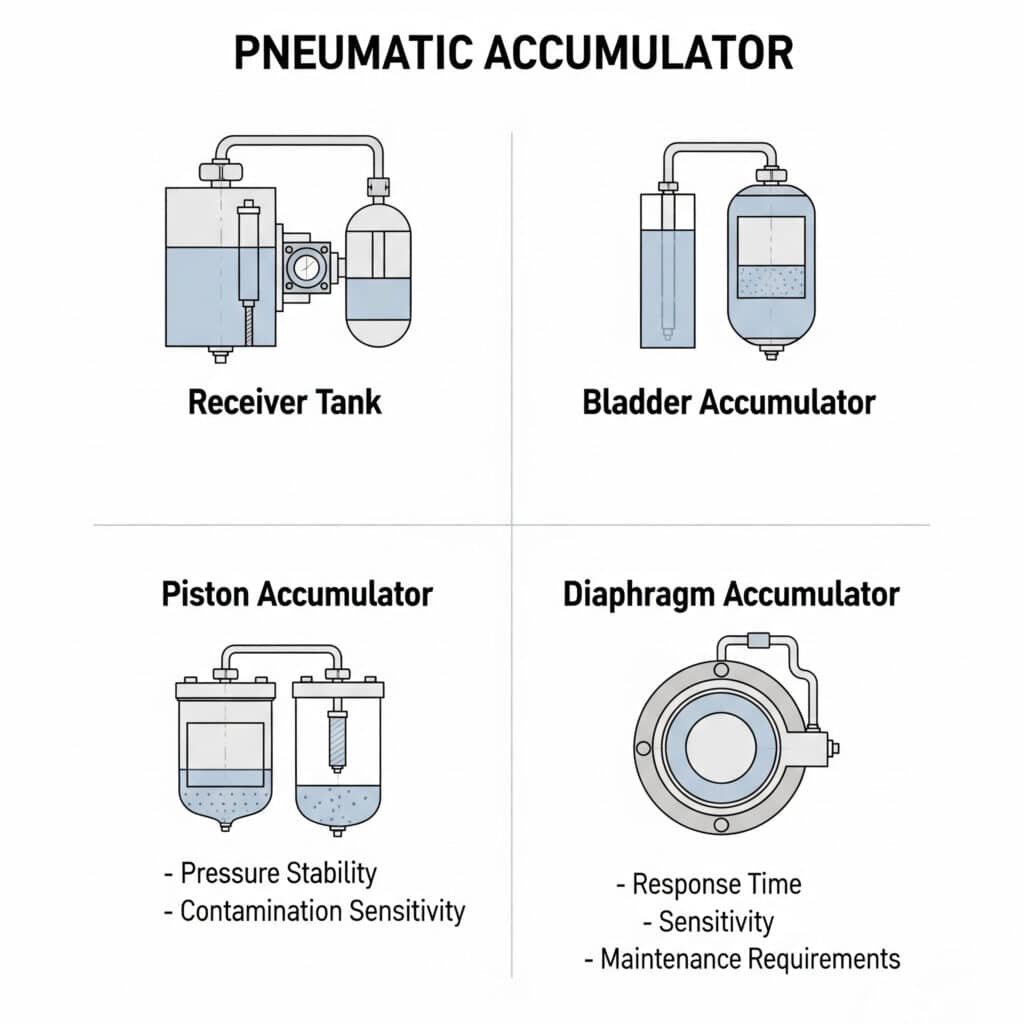

Les accumulateurs pneumatiques comprennent les réservoirs de stockage, les accumulateurs à vessie, les accumulateurs à piston et les accumulateurs à diaphragme, chacun ayant ses propres caractéristiques de dimensionnement basées sur le temps de réponse, la stabilité de la pression, la sensibilité à la contamination et les exigences de maintenance qui affectent les calculs de volume et les performances du système.

Accumulateurs de réservoirs de stockage

Caractéristiques de la conception

Les réservoirs récepteurs sont le type d'accumulateur pneumatique le plus courant :

- Une construction simple: Récipient sous pression en acier ou en aluminium

- Grande capacité: Disponible dans des tailles allant de 5 à 10 000+ gallons

- Rentabilité: Coût le plus bas par mètre cube de stockage

- Montage polyvalent: Possibilités d'installation verticale ou horizontale

Considérations sur le dimensionnement des réservoirs récepteurs

Le dimensionnement du réservoir récepteur suit les calculs standards des accumulateurs avec ces facteurs :

| Facteur de dimensionnement | Considération | Impact sur le volume |

|---|---|---|

| Séparation de l'humidité | Permet d'augmenter le volume de 10-15% | Augmentation de 1,15x |

| Effets de la température | Grande masse thermique | Correction minimale nécessaire |

| Perte de charge | Décharge progressive | Le calcul standard s'applique |

| Espace d'installation | Contraintes de taille | Peut nécessiter plusieurs unités |

Caractéristiques de performance

Les réservoirs récepteurs offrent des avantages spécifiques :

- Excellente séparation de l'humidité: Le grand volume permet à l'eau de s'écouler

- Stabilité thermique: La masse permet de tamponner la température

- Peu d'entretien: Pas de pièces mobiles ni de joints à remplacer

- Longue durée de vieDurée de vie : 20+ ans avec un entretien adéquat

Accumulateur de vessie4 Systèmes

Conception et fonctionnement

Les accumulateurs à vessie utilisent une séparation flexible :

- Vessie en caoutchouc: Séparer l'air comprimé du fluide hydraulique ou fournir de l'air propre

- Réponse rapide: Délivrance immédiate de la pression

- Conception compacte: Capacité de pression élevée dans un petit volume

- Distribution d'air pur: La vessie empêche la contamination

Calculs de dimensionnement pour les accumulateurs de vessie

Le dimensionnement de l'accumulateur de vessie nécessite des calculs modifiés :

Volume effectif = Volume total × Facteur d'efficacité de la vessie

Où le facteur d'efficacité de la vessie = 0,85-0,95 en fonction de la conception

Considérations spécifiques à l'application

Les accumulateurs à vessie excellent dans des applications spécifiques :

- Exigences en matière d'air pur: Industrie pharmaceutique et alimentaire

- Réponse rapide: Systèmes pneumatiques à grande vitesse

- Espace limité: Installations compactes

- Contrôle de la pression: Amortissement des pics de pression

Conception des accumulateurs à piston

Configuration mécanique

Les accumulateurs à piston utilisent une séparation mécanique :

- Piston mobile: Séparation des chambres à gaz et à liquide

- Un contrôle précis: Régulation précise de la pression

- Capacité de haute pression: Convient aux systèmes de plus de 3000 PSI

- Précharge réglable: Réglages de pression variables

Méthodologie de dimensionnement

Le dimensionnement des accumulateurs à piston tient compte de facteurs mécaniques :

Volume utilisable = Volume total × (P1 - P2) / P1 × Efficacité du piston

Où l'efficacité du piston = 0,90-0,98 en fonction de la conception du joint.

Systèmes d'accumulateurs à membrane

Caractéristiques de la construction

Les accumulateurs à membrane offrent des avantages uniques :

- Membrane souple: Séparation métal ou élastomère

- Barrière anti-contamination: Prévient la contamination croisée

- Accès à la maintenance: Membrane remplaçable

- Amortissement des pulsations de pression: Excellente réponse dynamique

Paramètres de dimensionnement

Le dimensionnement des accumulateurs à membrane tient compte de :

| Paramètres | Réservoir standard | Conception du diaphragme | Dimensionnement de l'impact |

|---|---|---|---|

| Volume effectif | 100% | 80-90% | Augmenter la taille calculée |

| Temps de réponse | Modéré | Excellent | Peut permettre une taille plus petite |

| Stabilité de la pression | Bon | Excellent | Calcul standard |

| Facteur de maintenance | Faible | Modéré | Tenir compte des coûts de remplacement |

Matrice de sélection des types d'accumulateurs

Sélection basée sur l'application

Choisir le type d'accumulateur en fonction des exigences du système :

Réservoirs récepteurs Meilleur pour :

- Besoins en stockage de grands volumes

- Applications sensibles aux coûts

- Besoins en matière de séparation de l'humidité

- Applications de stockage à long terme

Accumulateurs de vessie Meilleur pour :

- Exigences en matière de distribution d'air pur

- Applications de réponse rapide

- Installations soumises à des contraintes d'espace

- Amortissement des coups de bélier

Accumulateurs à piston Meilleur pour :

- Applications à haute pression

- Contrôle précis de la pression

- Exigences variables en matière de précharge

- Utilisation industrielle intensive

Accumulateurs à membrane Meilleur pour :

- Procédés sensibles à la contamination

- Applications d'amortissement des pulsations

- Exigences modérées en matière de pression

- Conception d'éléments remplaçables

Comparaison des tailles par type

Facteurs d'efficacité en volume

Les différents types d'accumulateurs fournissent des volumes effectifs variables :

| Type d'accumulateur | Efficacité en volume | Multiplicateur de taille | Applications typiques |

|---|---|---|---|

| Réservoir récepteur | 100% | 1.0x | Industrie générale |

| Vessie | 85-95% | 1.1x | Applications propres |

| Piston | 90-98% | 1.05x | Haute pression |

| Diaphragme | 80-90% | 1.15x | Alimentation/pharma |

Analyse coût-performance

Tenez compte du coût total de possession :

Classement du coût initial (de faible à élevé) :

- Réservoirs récepteurs

- Accumulateurs à membrane

- Accumulateurs de vessie

- Accumulateurs à piston

Classement des coûts de maintenance (de faible à élevé) :

- Réservoirs récepteurs

- Accumulateurs à piston

- Accumulateurs à membrane

- Accumulateurs de vessie

Considérations relatives à l'installation et au montage

Exigences en matière d'espace

Les besoins d'installation varient selon les types :

- Réservoirs récepteurs: Nécessite un espace au sol important ou un montage en hauteur

- Vessie/Piston: Montage compact dans n'importe quelle orientation

- Diaphragme: Espace modéré avec accès pour la maintenance

Tuyauterie et raccordements

Les exigences en matière de connexion varient selon le type :

- Réservoirs récepteurs: Ports multiples pour l'entrée, la sortie, la vidange et l'instrumentation

- Accumulateurs spécialisés: Configurations et orientations spécifiques des ports

- Accès à la maintenance: Tenir compte des exigences de service dans le dimensionnement et l'emplacement

Stratégies d'optimisation des performances

Systèmes à accumulateurs multiples

Certaines applications peuvent bénéficier de plusieurs types d'accumulateurs :

- Stockage primaire: Grand réservoir de réception pour le stockage en vrac

- Réponse secondaire: Accumulateur de vessie pour une réponse rapide

- Régulation de la pression: Accumulateur à membrane pour un débit stable

- Optimisation du système: Combiner les types pour une performance optimale

Systèmes à pression échelonnée

Les systèmes à plusieurs étages optimisent les performances :

- Etage haute pression: Accumulateur compact pour un stockage maximal

- Stade intermédiaire: Régulation de la pression et conditionnement

- Stade basse pression: Grand volume pour une utilisation prolongée

- Intégration des contrôles: Gestion automatisée de la pression

Chez Bepto, nous aidons nos clients à sélectionner le type et la taille d'accumulateur les mieux adaptés à leurs applications spécifiques de vérins sans tige. Notre équipe d'ingénieurs prend en compte non seulement les exigences de volume, mais aussi le temps de réponse, la sensibilité à la contamination et les exigences de maintenance pour recommander la solution la plus rentable.

Comment sélectionner et installer les accumulateurs pour une performance maximale du système ?

La sélection et l'installation correctes des accumulateurs sont essentielles pour obtenir des performances optimales du système pneumatique, une efficacité énergétique et une fiabilité à long terme dans les applications industrielles.

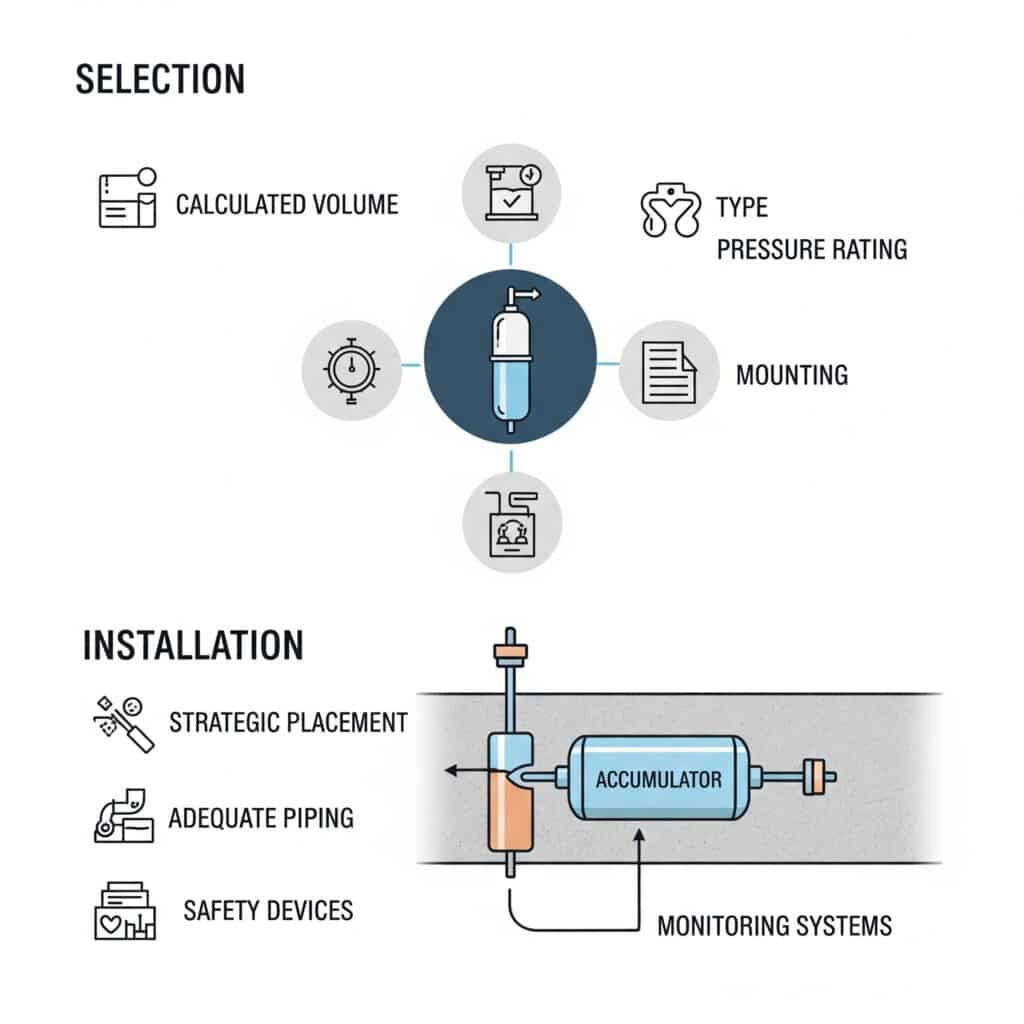

Le choix de l'accumulateur nécessite de faire correspondre les exigences de volume calculées avec le type, la pression nominale et la configuration de montage appropriés, tandis qu'une installation correcte comprend un placement stratégique, une tuyauterie adéquate, des dispositifs de sécurité et des systèmes de surveillance pour garantir des performances maximales et un fonctionnement sûr.

Critères de sélection des accumulateurs

Correspondance des spécifications techniques

Sélectionner les accumulateurs en fonction des besoins calculés :

| Paramètre de sélection | Méthode de calcul | Facteur de sécurité | Critères de sélection |

|---|---|---|---|

| Capacité en volume | Utiliser la formule de dimensionnement | 1.2-1.5x | Taille standard supérieure suivante |

| Pression nominale | Pression maximale du système | 1,25x minimum | Conformité au code ASME |

| Indice de température | Plage de température de fonctionnement | Marge de ±20°F | Compatibilité des matériaux |

| Taille de la connexion | Exigences en matière de débit | Minimiser les pertes de charge | 1/2″ minimum pour la plupart des applications |

Sélection des matériaux et de la construction

Choisir des matériaux appropriés aux conditions d'utilisation :

- Acier au carbone: Applications industrielles standard, rentables

- Acier inoxydable: Environnements corrosifs, alimentation/pharmacie

- Aluminium: Applications sensibles au poids, pressions modérées

- Revêtements spécialisés: Environnements chimiques difficiles

Planification stratégique des installations

Emplacements optimaux

L'emplacement de l'accumulateur influe considérablement sur les performances du système :

Placement de l'accumulateur primaire :

- Près du compresseur: Réduit la perte de charge dans la distribution principale

- Situation centrale: Minimise les distances d'acheminement vers les principaux consommateurs

- Montage accessible: Permet l'accès à la maintenance et à la surveillance

- Une base stable: Prévient les vibrations et le stress

Placement de l'accumulateur secondaire :

- Point d'utilisation: Fournit une réponse immédiate pour les équipements à forte demande

- Fin des longues courses: Compense la perte de charge dans la tuyauterie de distribution

- Applications critiques: Stockage de secours pour les opérations essentielles

- Protection contre les surtensions: Amortit les pics de pression dus à l'actionnement rapide de la vanne

Considérations relatives à la conception de la tuyauterie

Une tuyauterie appropriée garantit une efficacité maximale de l'accumulateur :

Tuyauterie d'entrée :

- Taille adéquate: Perte de charge minimale pendant le chargement

- Inclure une vanne d'isolement: Pour l'entretien et la sécurité

- Installer le clapet anti-retour: Empêche le reflux lors de l'arrêt du compresseur

- Prévoir un robinet de vidange: Pour l'élimination de l'humidité et l'entretien

Tuyauterie de sortie :

- Minimiser les restrictions: Réduire la perte de charge lors de l'évacuation

- Branchements stratégiques: Routage direct vers les zones à forte demande

- Contrôle du débit: Réguler le taux de décharge si nécessaire

- Points de contrôle: Sites de mesure de la pression et du débit

Intégration des systèmes de sécurité

Dispositifs de sécurité requis

Installer les équipements de sécurité essentiels :

| Dispositif de sécurité | Objectif | Lieu d'installation | Exigences en matière de maintenance |

|---|---|---|---|

| Soupape de sécurité | Protection contre la surpression | Haut de l'accumulateur | Tests annuels |

| Manomètre | Surveillance du système | Emplacement visible | Etalonnage tous les 2 ans |

| Vanne de vidange | Elimination de l'humidité | Point le plus bas | Fonctionnement hebdomadaire |

| Vanne d'isolement | Arrêt du service | Ligne d'entrée | Opération trimestrielle |

Exigences de conformité en matière de sécurité

Veiller au respect des codes applicables :

- ASME Section VIII5: Normes de construction des appareils à pression

- Réglementation OSHA: Exigences en matière de sécurité sur le lieu de travail

- Codes locaux: Réglementation municipale et nationale sur les appareils à pression

- Exigences en matière d'assurance: Normes de sécurité spécifiques aux transporteurs

Techniques d'optimisation des performances

Stratégies de gestion de la pression

Optimiser la pression du système pour une efficacité maximale :

Optimisation des bandes de pression :

- Bande étroite: Cyclage plus fréquent, meilleure stabilité de la pression

- Large bande: Cyclage moins fréquent, efficacité énergétique plus élevée

- Correspondance des candidatures: Adapter la bande de pression aux exigences de l'équipement

- Ajustement saisonnier: Modifier les réglages en fonction des variations de température

Conception de la distribution des flux

Concevoir la tuyauterie pour une distribution optimale du débit :

Principale stratégie de distribution :

- Systèmes à boucle: Fournir des voies d'écoulement multiples

- Taille graduée: Tuyaux plus grands près de l'accumulateur, plus petits aux extrémités

- Valorisation stratégique: Permet d'isoler des sections du système

- Logement d'extension: Tenir compte de la dilatation thermique

Systèmes de surveillance et de contrôle

Équipement de surveillance des performances

Installer des systèmes de surveillance pour un fonctionnement optimal :

Surveillance de base :

- Manomètres: Indication locale de la pression du système

- Débitmètres: Contrôler les habitudes de consommation

- Capteurs de température: Températures de fonctionnement de la voie

- Compteurs horaires: Enregistrement de la durée de fonctionnement du compresseur

Surveillance avancée :

- Enregistrement des données: Enregistrement des tendances en matière de pression, de débit et de température

- Systèmes d'alarme: Alerter les opérateurs en cas de conditions anormales

- Surveillance à distance: Supervision centralisée du système

- Maintenance prédictive: Analyse des tendances pour la planification de la maintenance

Intégration des systèmes de contrôle

Intégrer les accumulateurs aux commandes du système :

| Fonction de contrôle | Système de base | Système avancé | Prestation de performance |

|---|---|---|---|

| Contrôle de la pression | Pressostat | Contrôleur PID | ±2 PSI vs ±0,5 PSI |

| Gestion de la charge | Fonctionnement manuel | Séquencement automatique | 15-25% économies d'énergie |

| Prévision de la demande | Contrôle réactif | Algorithmes prédictifs | 20-30% gain d'efficacité |

| Planification de la maintenance | Basé sur le temps | Basé sur la condition | 40-60% réduction des coûts |

Bonnes pratiques d'installation

Installation mécanique

Suivre les procédures d'installation appropriées :

Exigences de base :

- Soutien adéquat: Base de dimensionnement pour le poids de l'accumulateur plus l'air

- Isolation contre les vibrations: Empêche la transmission des vibrations du compresseur

- Autorisation d'accès: Prévoir un espace pour l'entretien et l'inspection

- Dispositions en matière de drainage: Fondation en pente pour le drainage de l'humidité

Montage et support :

- Orientation correcte: Suivre les recommandations du fabricant

- Fixation sûre: Utiliser des fixations et des supports appropriés

- Dilatation thermique: Tenir compte des mouvements liés à la température

- Considérations sismiques: Satisfaire aux exigences locales en matière de tremblement de terre dans les zones concernées

Connexions électriques et de contrôle

Installer correctement les systèmes électriques :

- Alimentation électrique: Capacité adéquate pour les systèmes de contrôle et de surveillance

- Mise à la terre: Mise à la terre correcte pour la sécurité

- Protection des conduits: Protège le câblage contre les dommages mécaniques

- Intégration des contrôles: Interface avec les systèmes de contrôle des installations existantes

Procédures de mise en service et d'essai

Essais initiaux du système

Effectuer des tests complets avant la mise en service :

Essais sous pression :

- Essai hydrostatique: 1,5 fois la pression de service avec de l'eau

- Essai pneumatique: Augmentation progressive de la pression jusqu'au niveau de fonctionnement

- Test d'étanchéité: Solution savonneuse ou détection électronique des fuites

- Test de la soupape de décharge: Vérifier le bon fonctionnement et les réglages

Vérification des performances :

- Essais de capacité: Vérifier la capacité de stockage calculée par rapport à la capacité réelle

- Test de réponse: Mesurer la réponse du système aux variations de la demande

- Test d'efficacité: Contrôle du cycle du compresseur et de la consommation d'énergie

- Tests de sécurité: Vérifier que tous les systèmes de sécurité fonctionnent correctement

Documentation et formation

Installation complète avec la documentation appropriée :

- Plans d'installation: Schémas électriques et de tuyauterie conformes à l'exécution

- Procédures opérationnelles: Procédures opérationnelles standard et procédures d'urgence

- Calendrier d'entretien: Exigences en matière de maintenance préventive

- Dossiers de formation: Formation du personnel d'exploitation et de maintenance

Dépannage des problèmes courants

Problèmes de performance et solutions

Résoudre les problèmes courants liés aux accumulateurs :

| Problème | Symptômes | Causes probables | Solutions |

|---|---|---|---|

| Capacité insuffisante | La pression chute rapidement | Accumulateur sous-dimensionné | Augmenter la capacité ou réduire la demande |

| Lenteur de la reprise | Longs temps de recharge | Compresseur/tuyauterie sous-dimensionnés | Amélioration du compresseur ou de la tuyauterie |

| Cyclisme fréquent | Le compresseur démarre/arrête souvent | Bande de pression étroite | Augmenter la pression différentielle |

| Humidité excessive | Eau dans les conduites d'air | Mauvais drainage/séparation | Améliorer le drainage, ajouter des séchoirs |

Optimisation de la maintenance

Mettre en place des programmes d'entretien efficaces :

- Inspections de routine: Inspections visuelles et contrôles de pression hebdomadaires

- Maintenance programmée: Opérations de vidange mensuelles et tests trimestriels des vannes

- Maintenance prédictive: Suivi et analyse des tendances

- Procédures d'urgence: Réponse rapide aux défaillances du système

Rebecca, qui gère les installations d'une usine de transformation alimentaire de Pennsylvanie, a partagé son expérience avec notre service de dimensionnement et d'installation d'accumulateurs : "Les ingénieurs de Bepto nous ont aidés à concevoir et à installer un système d'accumulateurs à trois étages qui a éliminé les fluctuations de pression dans nos lignes d'emballage. La qualité de nos produits s'est considérablement améliorée et nous avons réduit nos coûts énergétiques liés à l'air comprimé de 28% tout en augmentant notre capacité de production de 15%."

Conclusion

Le dimensionnement et l'installation corrects des accumulateurs pneumatiques nécessitent une analyse minutieuse des besoins du système, des calculs de volume précis, une sélection appropriée du type d'accumulateur et un placement stratégique afin d'obtenir des performances optimales, une efficacité énergétique et un fonctionnement fiable dans les systèmes pneumatiques industriels.

FAQ sur le dimensionnement des accumulateurs pneumatiques

Q : Comment puis-je savoir si mon accumulateur est correctement dimensionné pour mon système ?

Un accumulateur correctement dimensionné maintient la pression du système dans des limites acceptables pendant les périodes de pointe, empêche les cycles excessifs des compresseurs (plus de 6 à 10 démarrages par heure) et fournit un temps de réponse adéquat pour l'équipement pneumatique, avec des chutes de pression généralement limitées à 10-15 PSI pendant le fonctionnement normal.

Q : Puis-je utiliser plusieurs petits accumulateurs au lieu d'un grand accumulateur ?

Oui, plusieurs accumulateurs plus petits peuvent fournir le même volume total qu'une grande unité et offrent des avantages tels que le stockage distribué, une installation plus facile dans des espaces restreints et la redondance, mais il faut s'assurer que la tuyauterie est bien conçue pour éviter les déséquilibres de pression et prendre en compte le coût plus élevé par pied cube de stockage.

Q : Que se passe-t-il si je surdimensionne mon accumulateur pneumatique ?

Les accumulateurs surdimensionnés augmentent le coût initial, nécessitent plus d'espace, prennent plus de temps pour atteindre la pression de fonctionnement lors du démarrage et peuvent entraîner des problèmes d'accumulation d'humidité, mais ils ne nuisent généralement pas aux performances du système et peuvent offrir une stabilité de pression bénéfique et réduire le nombre de cycles du compresseur.

Q : À quelle fréquence les accumulateurs pneumatiques doivent-ils être vidangés et entretenus ?

Vidanger les accumulateurs chaque semaine dans les environnements humides ou chaque jour dans les applications critiques pour éliminer l'humidité, inspecter les soupapes de sûreté chaque année, vérifier les manomètres tous les 6 mois et effectuer une inspection interne complète tous les 5 à 10 ans en fonction des conditions d'utilisation et des réglementations locales.

Q : Quelle est la différence entre le dimensionnement d'un accumulateur pour des applications continues et intermittentes ?

Les applications continues nécessitent des accumulateurs dimensionnés pour la demande en régime permanent plus la capacité de pointe (typiquement 1,2-1,5x la demande de base), tandis que les applications intermittentes nécessitent des accumulateurs plus grands dimensionnés pour la durée de la demande de pointe entre les cycles du compresseur (typiquement 2-5x la demande de pointe), avec des calculs de dimensionnement ajustés pour les schémas de cycle de travail.

-

Découvrez les avantages de la conception et du fonctionnement des vérins pneumatiques sans tige, souvent utilisés dans la manutention et l'automatisation. ↩

-

Explorer la loi de Boyle ($P_1V_1 = P_2V_2$), un principe fondamental décrivant la relation inverse entre la pression et le volume d'un gaz à température constante. ↩

-

Comprendre la différence essentielle entre la pression absolue (PSIA), qui est mesurée à partir d'un vide parfait, et la pression manométrique (PSIG), qui est mesurée à partir de la pression atmosphérique. ↩

-

Découvrez les principes de construction et de fonctionnement des accumulateurs à vessie et leurs applications dans les systèmes d'alimentation en fluide. ↩

-

Découvrez la section VIII de l'ASME, la division du Boiler and Pressure Vessel Code qui régit la conception et la construction des appareils à pression. ↩